Изобретение относится к оборудованию для коммунально-строительных работ, имеющему черпаки, ковши и другие емкости, предназначенные для счищения и удаления тех или иных материалов, а точнее, к устройству и способу соединения изнашивающихся деталей на концах инструментов и емкостей при их применении в оборудовании для коммунально-строительных работ.

Из известного уровня техники мы знаем, что на ковшах и подобных емкостях оборудования для коммунально-строительных работ расположены соответствующие выступы-держатели, которые могут принимать съемные зубцы с дополнительным профилем. Эти зубцы вступают в непосредственный контакт с материалом, веществами, которые нужно счищать и удалять, и, следовательно, они являются источником быстрого износа из-за испытываемых напряжений. Выступы-держатели, образованные на ковшах или емкостях, являются деталями, охватываемыми сопряженной деталью, жестко соединенными с кромкой ковша или емкости, предварительно изготовленных, и выполняют указанным способом или моноблоком во время изготовления ковша или емкости.

Указанные зубцы являются полыми деталями, имеющими профиль такой формы, чтобы их можно сверху установить на выступы-держатели.

Необходимость замены зубцов с учетом их износа требует соединения указанных изнашиваемых деталей или зубцов с выступом-держателем. В соответствии с предыдущим уровнем техники многочисленные конструкторы предлагали это соединение в виде шпоночного соединения, которое может быть либо металлическим, либо смешанным с включением функции гибкости посредством мягкого материала.

Согласно предыдущему уровню техники все предложенные системы имеют одно общее качество, которое состоит в том, чтобы иметь и обеспечивать равновесие в креплении указанного зубца и соответствующего выступа-держателя. Необходимо, несмотря на напряжения, возникающие при использовании, иметь постоянное устойчивое соединение между зубцом и выступом-держателем, чтобы оно соответствовало тем нагрузкам движения вперед и назад, которые возникают при работе. Таким образом, как схематично показано на фиг. 1, соединение двух деталей является таким, чтобы иметь одну зону опоры впереди и зоны контропоры позади при полученном соединении зубца и выступа-держателя.

Итак, согласно известному уровню техники при первом применении используется монолитная шпонка, которая вставляется в отверстия, образованные на выступе-держателе и на соответствующем зубце. Это расположение показано на фиг. 2 и 3. Такое расположение, однако, трудно осуществить, т.к. оно требует точного геометрического положения зубца относительно держателя, за неимением чего шпонка, если ее рабочие грани параллельны, может не войти в свой паз или не обеспечить необходимое сжатие. Чтобы уменьшить этот недостаток, было предложено делать основной конец шпонки со срезанной гранью, обеспечивая эффект угла. Однако положение вбивания остается проблематичным, и случается, что шпонка может выступать с одного или другого бока, затрудняя сборку. Кроме того, при этом варианте не обеспечивается окончательно сохранение шпонки, и любое воздействие неожиданного удара на сужающийся конец шпонки может вызвать ее отклонение или выпадение из своего паза, сделать соединение зубца на выступе-держателе весьма непрочным.

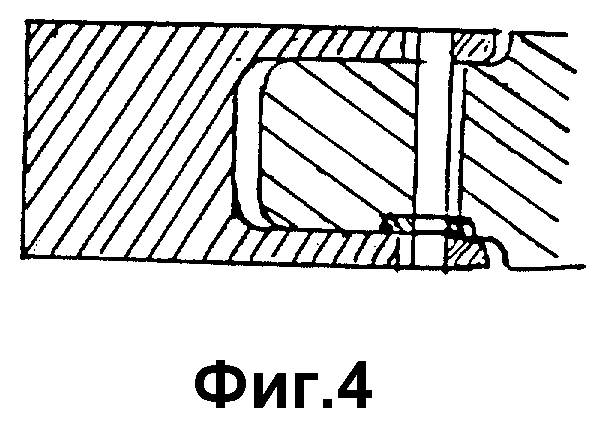

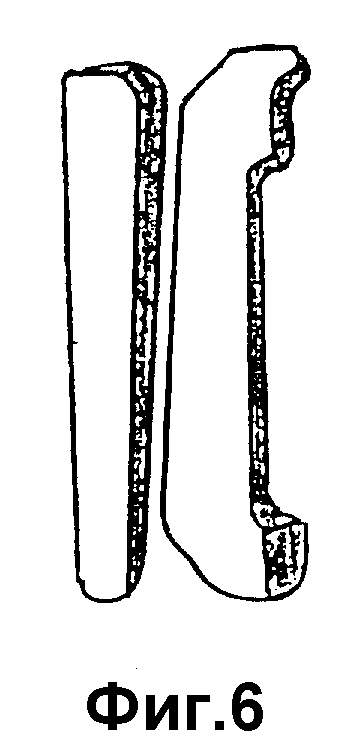

Чтобы устранить этот недостаток, предлагалось, как это показано на фиг. 3, сужающийся конец шпонки загибать, чтобы помешать ее выпадению, а в другом варианте исполнения, как это представлено на фиг. 4, предлагается использование цилиндрической шпонки со стопорным кольцом типа кольцевого замка, что вызывает необходимость образования паза в выступе-держателе, или применения концевой головки клиновой формы, металлической или из резины, показанной на фиг. 5. Известна также в соответствии с фиг. 6 система с множеством шпонок, обеспечивающая блокировку посредством эффекта угла из-за противоположных наклонов.

Во всех случаях использования, хотя шпоночное соединение остается эффективным при работе, когда оно прямое и механическое, оно требует применения силы при установке монолитной шпонки, вызывая расплющивание принимающих зон зубца, деформации шпонки.

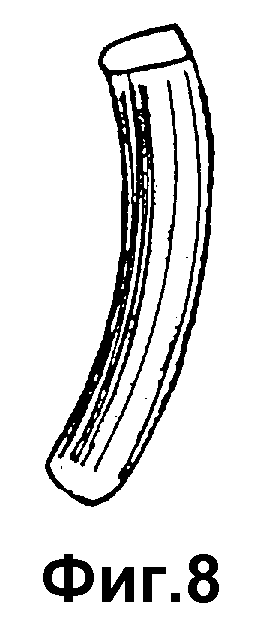

Согласно другим решениям известного уровня техники было предложено механическое шпоночное соединение посредством эластичной шпонки. Эта система соединения может обеспечить одновременно сохранение зубца и удержание шпонки. При этом способе применения свобода действия, даваемая посредством различных устройств, уменьшается и не позволяет пренебрегать необходимостью строгой геометрии в положениях зубца и выступа-держателя. Чтобы проиллюстрировать это положение, на фиг. 7 и 8 показаны металлические шпонки, имеющие эластичность, в том числе благодаря кривизне, и стремящиеся деформироваться во время установки шпонки в желаемое соединение. Эти шпонки могут быть типа меканиндус или иметь полное сечение. В одном из вариантов шпонки могут снабжаться кольцевой пружиной, располагаемой в центральной части.

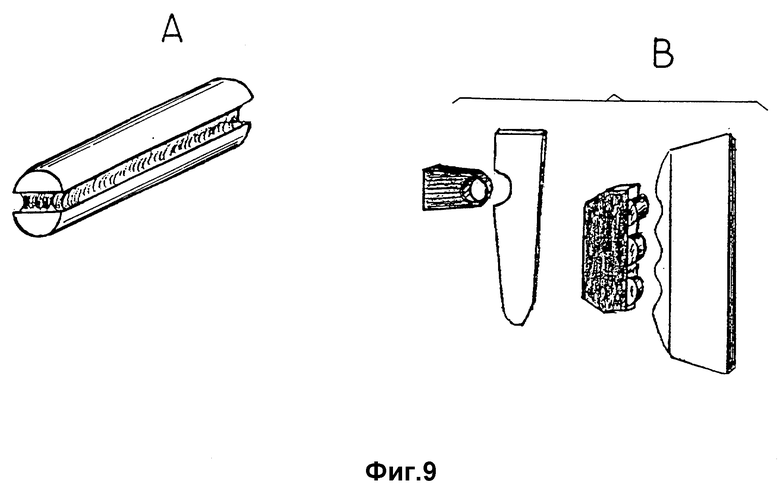

Согласно другим вариантам известного уровня техники предлагалось шпоночное соединение, включающее элемент из резины либо интегрированный в структуру типа сандвич (фиг. 9А), либо независимый (фиг. 9В) в комбинации со шпонкой. При этом применении резиновый блок имеет надставки и образуется с чередованием полостей и выступов, отделенных друг от друга и расположенных напротив и вдоль рассматриваемой шпонки, чтобы прийти в противовес с выпуклыми и вогнутыми формами, расположенными на шпонке. Соединение осуществляется посредством сборки после предварительного введения резинового блока, а затем зажим с силой шпонки. При этом способе резиновый блок, помещенный предварительно в свой паз в держателе, должен иметь положение, относительно точное по отношению к зубцу и шпонке, которую можно вводить, отодвигая выступы резинового блока, которые затем должны размещаться в соответствующих полостях шпонки, когда она находится на месте. Если зажим слишком сильный, шпонка не может быть возвращена, в ряде случаев может разрушить резиновый блок, его разорвав. Если зажатие недостаточно, проход шпонки осуществляется легко, но не обеспечивает устойчивость во время работы. Комплекс применяемых мер согласно известному уровню техники обладает рядом значительных недостатков, таких как трудности в связи с установкой и выемкой с применением силы, недостаточная устойчивость при работе с потерей шпонок и зубьев, движения зубьев на держателях, которые вызывают износ выступа, который увеличивается по мере замены зубьев из-за зазора, образуемого из-за этого и способствующего их разрыву.

Кроме того, соединения с изношенными держателями ненадежны, т.к. соединительные элементы, шпонки и резиновые блоки, формы и размеры которых установлены предварительно, чтобы соответствовать первому контакту, больше им не соответствуют. Иногда необходимо прибегать к шпонкам с особыми выравненными формами, что намного усложняет условия применения.

Во всех этих случаях требуется очень строгая геометрическая точность положения зубца относительно держателя так, чтобы выравнивания точек действия и противодействия, определяемые посредством опор и контропор между зубцом и держателем, были в возможных геометрических пределах применяемого шпоночного соединения.

Эта геометрическая точность положения как при первом контакте, так и при дальнейших установках зубцов на держатели, показывает, как трудно получить и контролировать взаимозаменяемость и как повышается себестоимость. Полученные формы в ряде случаев являются сложными и требуют применения дорогостоящих способов изготовления. Кроме того, нелегко осуществить сборку, если приступают к замене зубцов на рабочем месте, если зажим шпоночного соединения был слишком значительным.

В соответствии с известным уровнем техники мы знаем, что возможно между зубцом и держателем расположить уплотнительные полоски из сжимаемых материалов так, что зубцы и держатель не имели больше прямых контактов друг с другом. Этот случай описан, в частности, в патенте DE 3,538,158. Эти полоски из сжимаемого материала не обладают способностью выдерживать механическое напряжение, передаваемое зубцу, проблематичным является их устойчивость на своем месте во время работы, когда зубцы движутся, они постепенно разрушаются.

Патент США 3.707.788 предусматривает размещение на дне зубца предварительно устанавливаемого деформируемого эластомерного материала, на который опирается конец держателя, при этом данный материал несет функцию контропоры, но не обеспечивает соединение зубца и держателя.

Из патента США 4.470.210 ESCO известно об использовании жидкого материала, способного после охлаждения образовать матрицу, обеспечивающую крепление хвостовой основы выступа-держателя, на который насаживается и на котором удерживается зубец посредством средств крепления.

Эта заранее установленная матрица имеет единственную функцию обеспечить легкую замену комплекта зубец-держатель, обеспечить установку при определенных условиях по углу и направлению нового комплекта, начиная с матрицы.

Документы, дающие информацию об известном уровне техники, не предлагают ни одного устройства, простого и быстрого для монтажа и демонтажа зубца на держателе, обеспечивая устойчивость комплекта при любых обстоятельствах, связанных с трудностями при использовании.

Целью изобретения является, следовательно, устранение этих недостатков, предложив новый тип соединения зубца и держателя, простой, эффективный, быстрый, избегающий все предыдущие затруднения, относящиеся, с одной стороны, к геометрической точности по размерам зон и органов соединения, обеспечивая их устойчивость на месте во время работы, и, с другой стороны, избегая их разрушения.

Другой поставленной целью изобретения было предложить новый тип соединения, которое можно установить на месте с помощью операторов без особых трудностей и, в частности, непосредственно в местах использования машин и оборудования для коммунально-строительных работ.

Другой целью изобретения являлось предложение нового типа соединения зубца или зубцов с держателем или держателями, ковшами, кромками ковшей, деталями упрочнения, щитами или другими изнашивающимися деталями, абсолютно надежного при обслуживании и использовании оборудования без риска внезапного выпадения при внешнем ударе.

Эти и другие цели будут выявлены из последующего описания.

В соответствии с первым признаком изобретения устройство соединения изнашивающихся деталей и деталей, которые их держат, таких как съемных зубцов с держателями, образованными на концах инструментов и емкостей, применяемых на оборудовании для коммунально-строительных работ, причем указанный зубец или подобная ему деталь, имеют внутри полую форму, при этом указанный держатель и деталь, подобная ему, имеют носообразную форму, которая дает возможность ввести держатель в указанный зубец, причем материал, образующий прокладку, расположен в одной или нескольких зонах между зубцом и держателем, чтобы составить контактную прокладку (подушку), обеспечивающую распределение напряжений и усилий, отличается тем, что зубец и держатель и подобные им детали снабжены на по меньшей мере одной контактной грани (стороне) или контактных сторонах и/или в их толщине одной или несколькими дополнительными формами для образования зон ввода и объемов ввода, для помещения, удерживания и удаления заполнительного материала, вводимого на место после предварительной посадки зубца на держатель, чтобы образовать по меньшей мере в этих зонах абсолютный контакт между зубцом и держателем, обеспечивая держателю возможность принимать напряжение и усилия на большую поверхность, причем материал имеет жидкую форму и может самодеформироваться, и тем, что одна или несколько дополнительных форм расположены поблизости и соединены с отверстием или отверстиями ввода жидкого материала, и тем, что материал, вводимый в отверстие, затвердевая обеспечивает функции соединения и поддерживания зубца на держателе и подобных им деталей, и тем, что конфигурация зон размещения, предназначенных для заполнения и удерживания материала, имеет своей функцией закреплять массу или массы эластичного материала в объеме, достаточном, чтобы быть способным подвергаться сжатию, расширению во время передачи держателю механических напряжений во многих направлениях, которые зубец и подобная ему деталь получает во время работы.

Согласно другому признаку изобретения устройство отличается тем, что оно включает шпонку, жестко соединенную с зубцом и в ряде случаев также с держателем, причем указанный материал выполняет функцию контршпонки и обеспечивает ее устойчивость во время ее службы.

Согласно третьему признаку изобретения способ соединения зубцов с держателями и подобными им деталями отличается:

- тем, что зубец помещают на его держатель, контактируя с держателем, следовательно, т.е. на его конечное положение без поисков какой-либо точности на уровне его насадки,

- тем, что в случае использования шпонки ее вводят между зубцом и держателем, причем шпонка становится жестко соединенной с зубцом, не затрагивая держатель, по отношению к которому не требуется никакой точности,

- тем, что заполненный материал вводят в виде жидкости в паз или пазы через входные отверстия между держателем, шпонкой и зубцом или между зубцом и держателем и подобной деталью, причем указанный материал способен самодеформироваться, чтобы заполнить объем или объемы, образующие указанные пазы (полости), каковы бы ни были эти объемы, затем оставаться там в твердом состоянии, готовый обеспечивать функции соединения и удерживания между зубцом и держателем, поглощая и амортизируя механические напряжения во многих направлениях, возникающих во время работы зубца.

Эти и другие признаки будут выявлены из следующего далее описания.

Уточняем предмет изобретения, проиллюстрированный на чертежах, где:

- фиг. 1 - 9A, 9B показывают различные системы соединения, знакомые по известному уровню техники,

- фиг. 10 - вид в расчлененном положении перед сборкой устройства соединения согласно изобретению в первом варианте реализации,

- фиг. 11A, B,C - установка различных средств в соответствии с изобретением, расположенных на фиг. 10,

- фиг. 12 - вид, показывающий сборку средств изобретения согласно фиг. 10 и 11A,B,C,

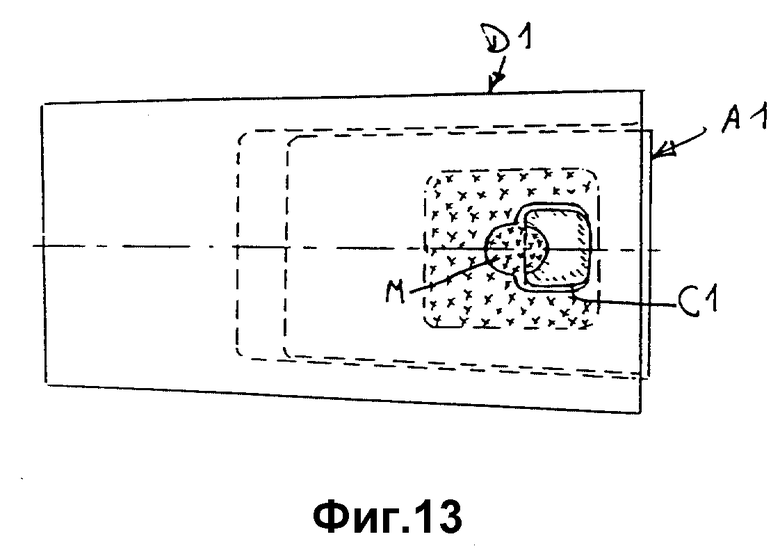

- фиг. 13 - вид сверху согласно фиг. 12.

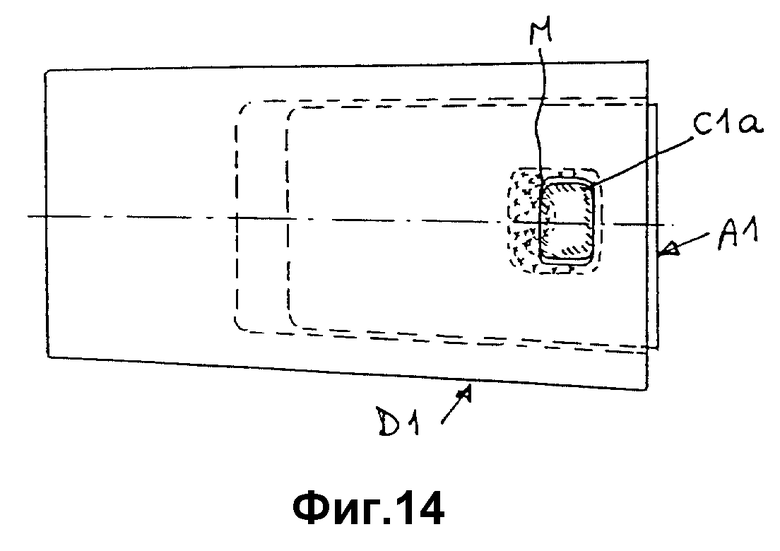

- фиг. 14 - вид снизу согласно фиг. 13,

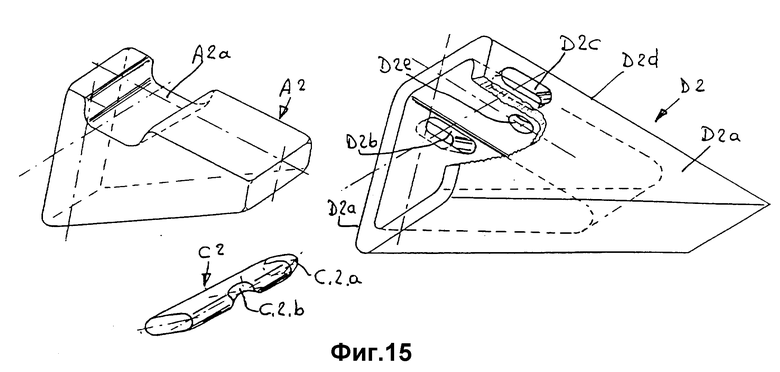

- фиг. 15 - вид в разъемном положении перед установкой устройства соединения по изобретению во втором варианте реализации,

- фиг. 16A,B,C - установка различных средств согласно изобретению, показанных на фиг. 15,

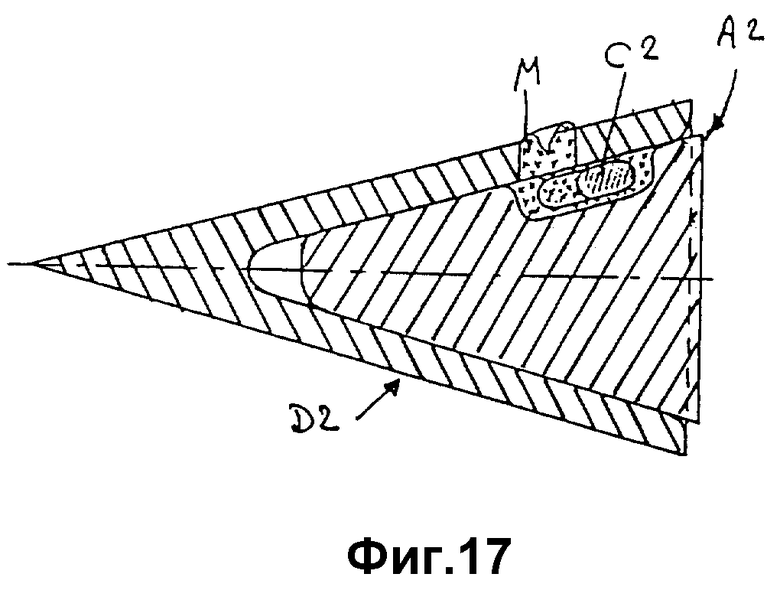

- фиг. 17 - вид, иллюстрирующий сборку средств соединения согласно фиг. 16A,B,C,

- фиг. 18 - вид сверху с частичным разрезом чертежа на фиг. 17,

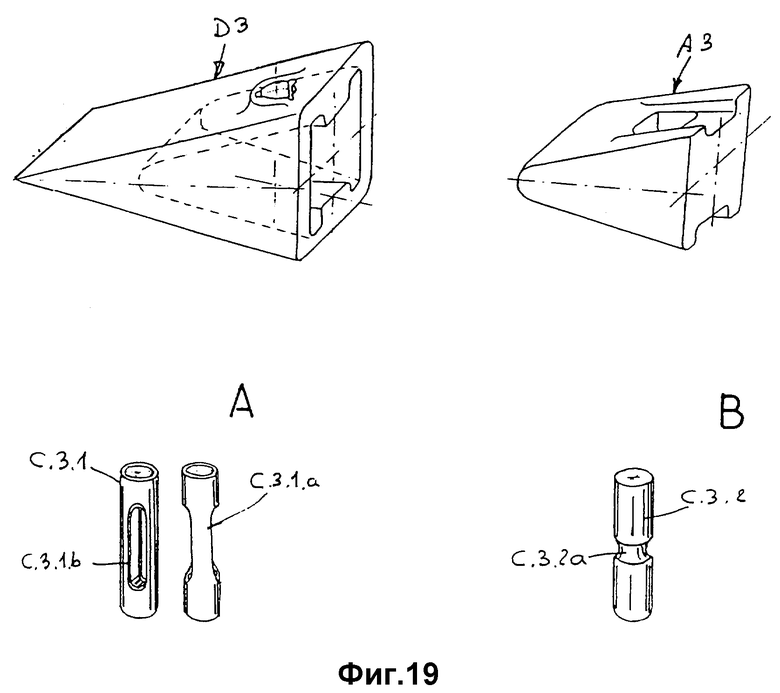

- фиг. 19 - вид в разъемном положении перед монтажом устройства соединения при третьем варианте реализации изобретения, А,B - виды, показывающие возможные формы вставок при реализации фиг. 19,

- фиг. 20A,B,С - установка различных средств согласно изобретению, приведенных на фиг. 19 с использованием вставок фиг. 19A,

- фиг. 21 - вид сборки, полученной согласно фиг. 20A,B,C,

- фиг. 22 - вид сверху фиг. 21 с частичным разрезом,

- фиг. 23A, B,C - установка различных средств фиг. 19 в соответствии с изобретением с использованием вставок фиг. 19B,

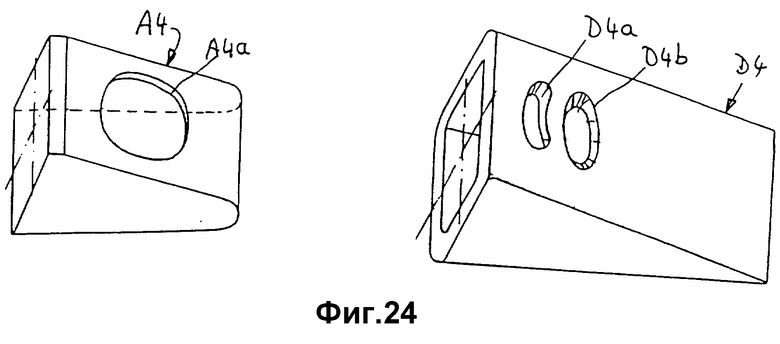

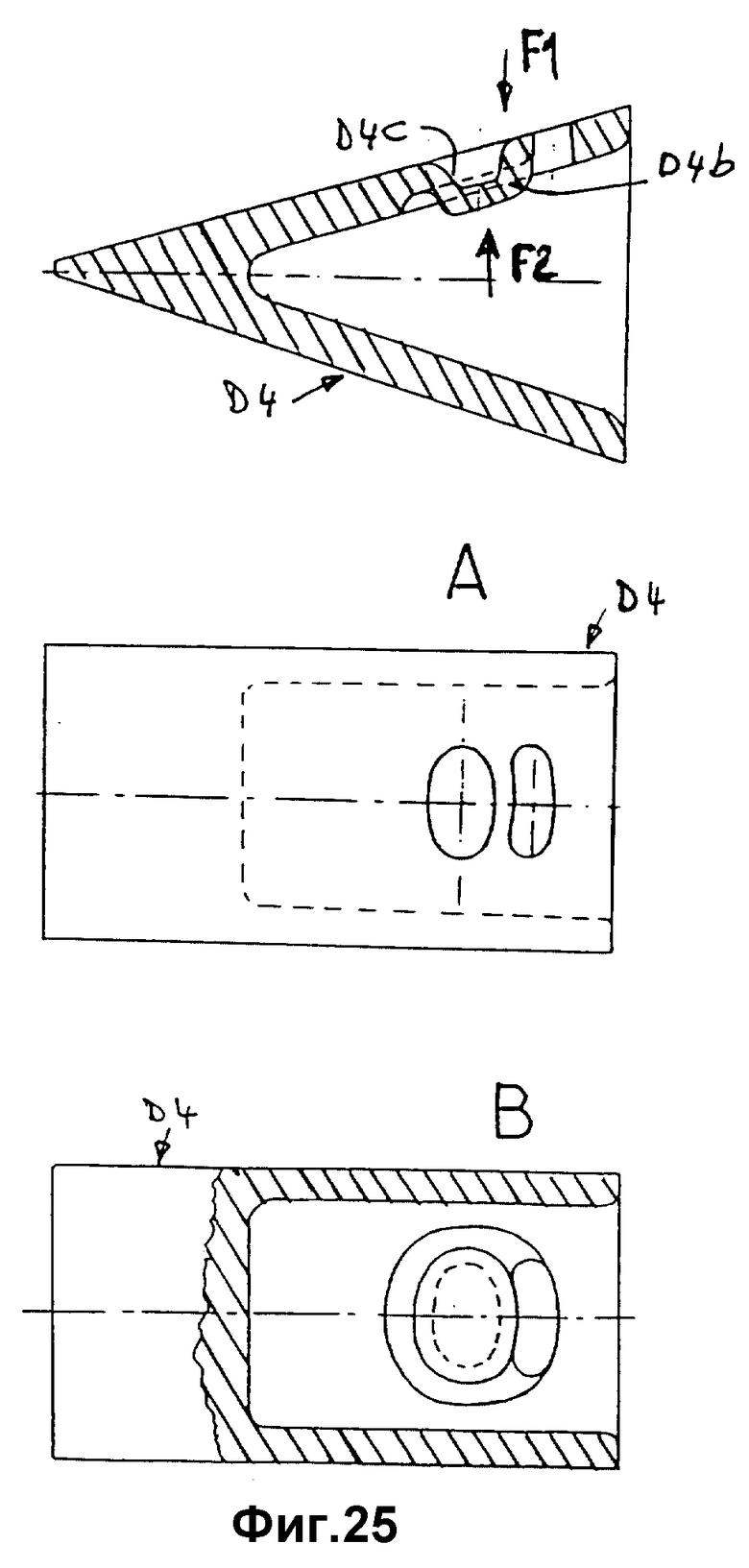

- фиг. 24 - вид в перспективе демонстрирует взаимодействие зубца и держателя при четвертом варианте реализации изобретения,

- фиг. 25 - в разрезе профиль зубца согласно фиг. 24,

- фиг. 25A - внешний вид зубца согласно фиг. 25 по стрелке F1,

- фиг. 25B - внутренний вид зубца согласно фиг. 25 по стрелке F2,

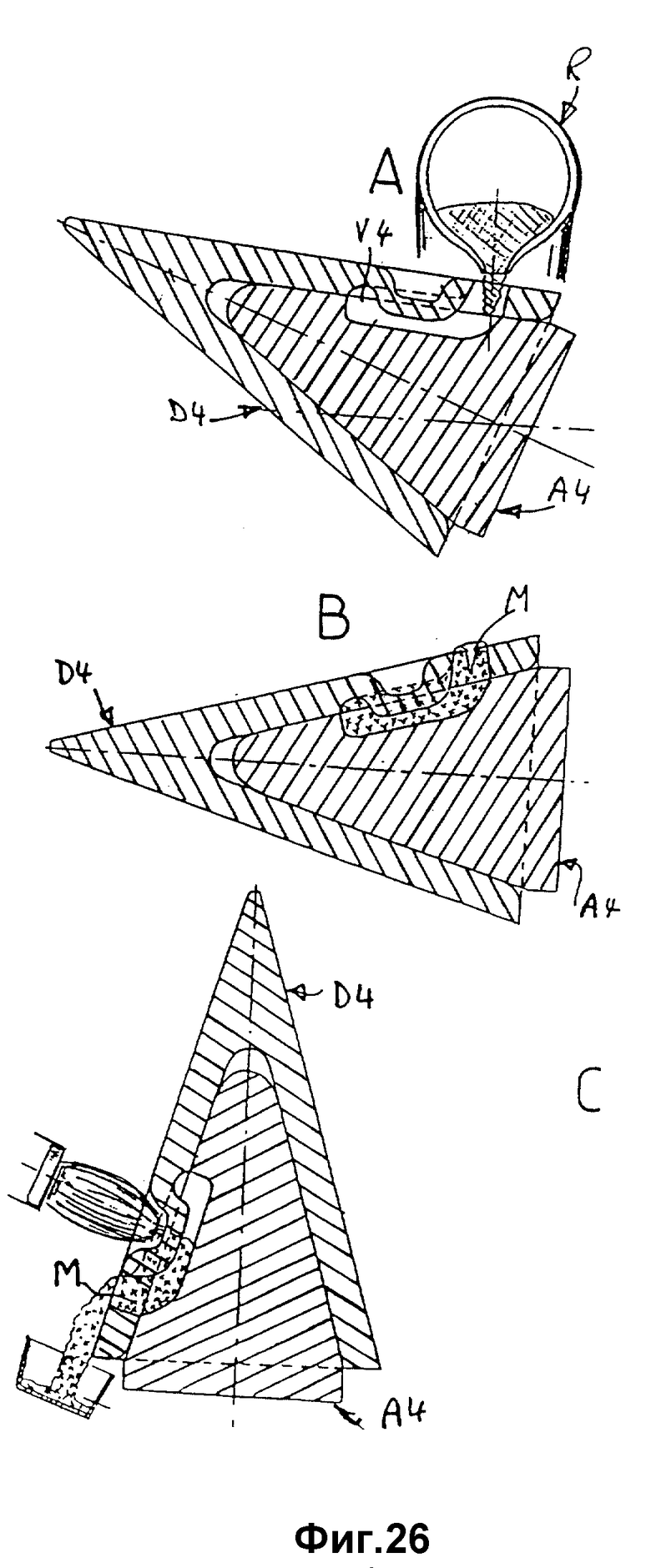

- фиг. 26A, B - установка зубца на держатель, C - извлечение зубца из держателя,

- фиг. 27 - другой вариант формирования зубца и держателя, А и B - виды сверху соответственно зубца и держателя, показанных на фиг. 27.

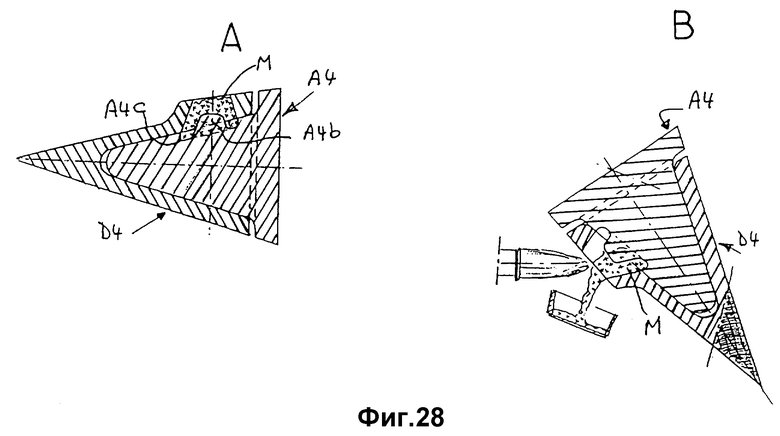

- фиг. 28A, B - собранный комплект согласно фиг. 27, затем извлечение зубца из держателя,

фиг. 29A и B, C и D - вариант применения изобретения с использованием своего рода керноизвлекателя, обеспечивающего демонтаж соединения зубца на держателе путем удаления материала, создающего это соединение,

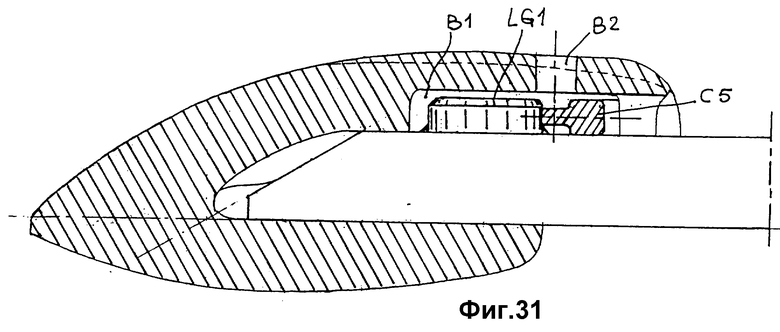

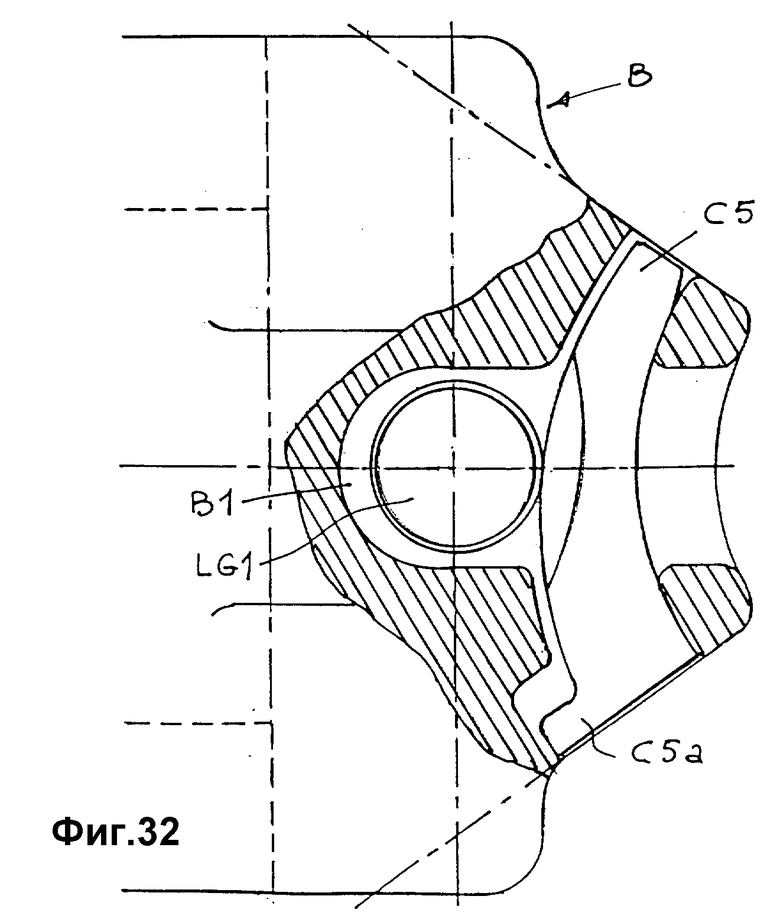

- фиг. 30 - вид в перспективе применения изобретения применительно к щиту на лезвии ковша, часто являющегося объектом реализации изобретения,

- фиг. 31 - вид в разрезе согласно фиг. 30, показывающий установку и соединение щита на лезвии ковша с использованием устройства изобретения,

- фиг. 32 - вид сверху в разрезе согласно фиг. 31, иллюстрирующий, в частности, специальные формы шпонки соединения между щитом и кромкой ковша,

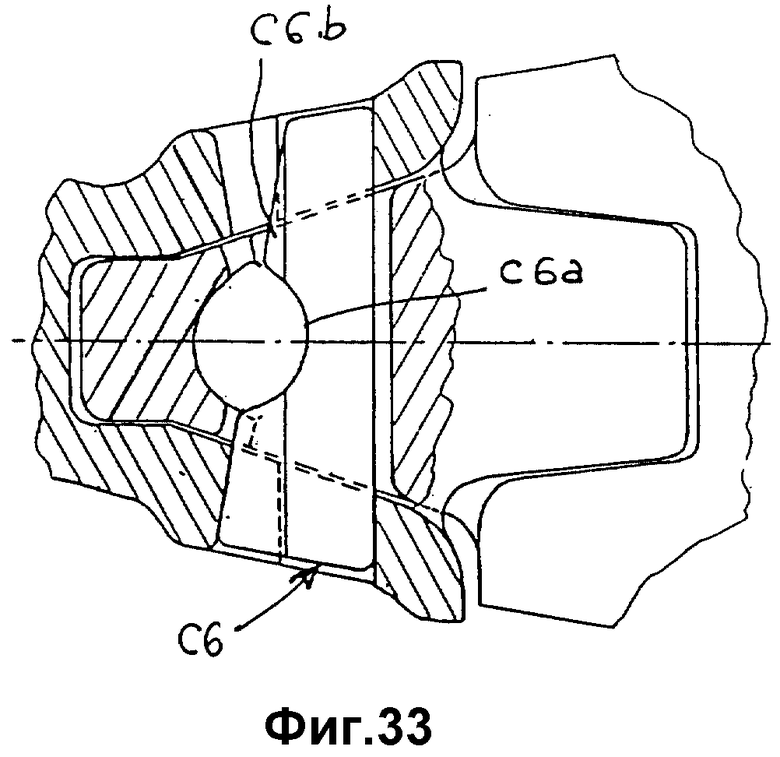

- фиг. 33 - вид насадки зубца на держатель с показом шпонки особого профиля по другому варианту применения (фиг. 33A),

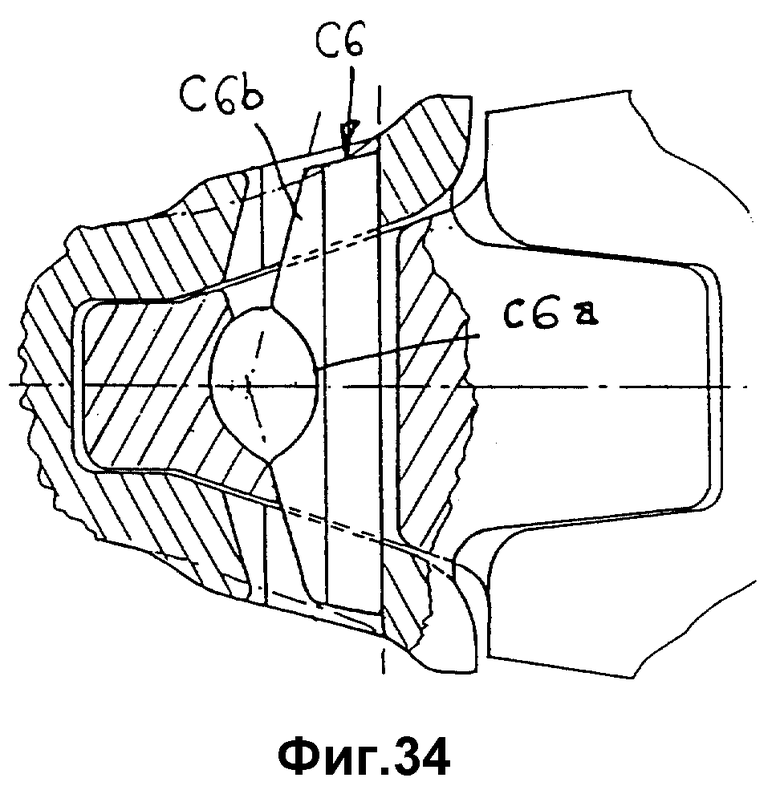

- фиг. 34 - другой вариант согласно фиг. 33,

- фиг. 35A,B,C - различные формы шпонок, применяемых при варианте фиг. 34,

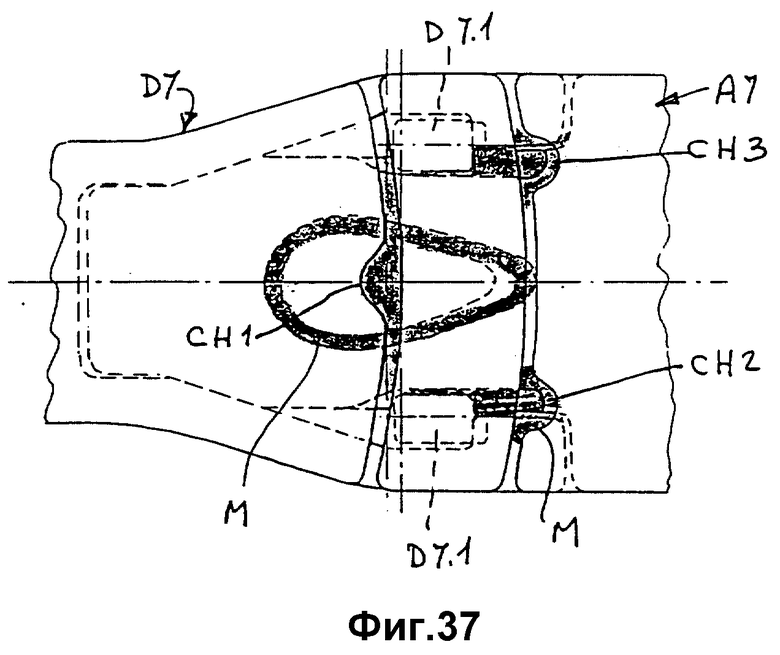

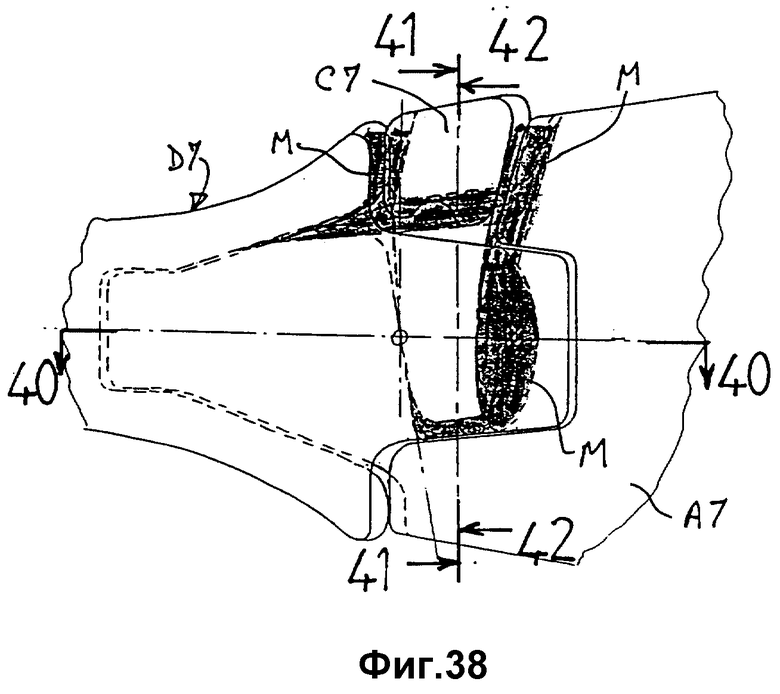

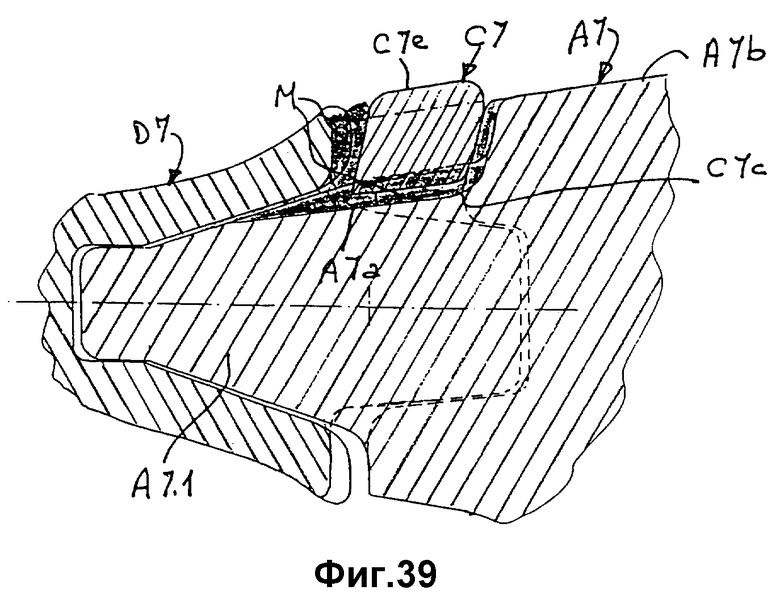

- фиг. 36 - вид в перспективе перед монтажом другого варианта применения изобретения в случае, когда соединение между держателем и зубцом требует применения шпонки в форме скобы, чтобы обеспечить функцию шпоночного соединения и функцию защиты спинки держателя помимо использования заполнительного материала согласно изобретению,

- фиг. 37 - вид сверху фиг. 36,

- фиг. 38 - внешний вид сбоку фиг. 36,

- фиг. 39 - вид в разрезе по линии 39 фиг. 30,

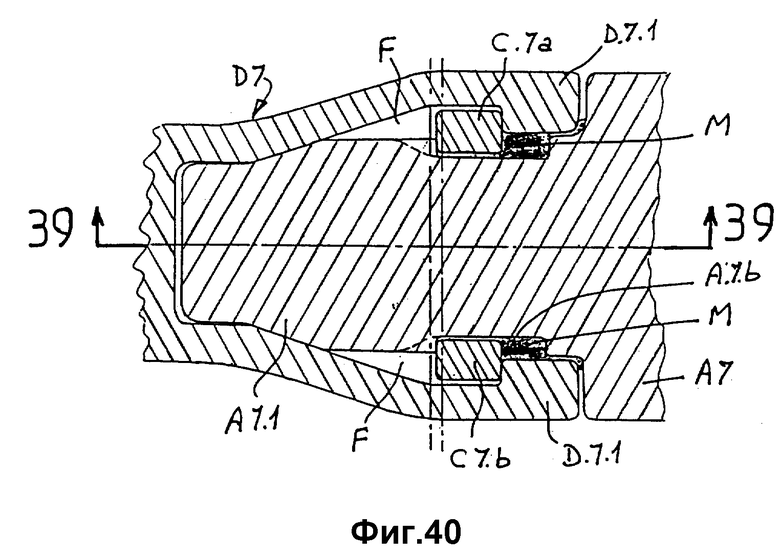

- фиг. 40 - вид в разрезе по линии 40 фиг. 38,

- фиг. 41 - вид на два противоположных полуразреза по линиям 41 и 42 фиг. 38.

Чтобы представить предмет изобретения более конкретно, не ограничивая область его применения, мы дадим его описание, иллюстрируя его чертежами.

Изобретение применяется при монтаже изнашивающихся деталей, таких как зубцы и держатели, ковши, уголки, кромки ковшей, детали упрочнения, щиты и все подобные изнашивающиеся детали, сконструированные и применяемые для оборудования для коммунально-строительных работ и различных машин, используемых для обработки материалов и погрузочно-разгрузочных работ.

В приведенном далее описании в основном мы будет ссылаться на применение изобретения для зубцов и держателей, не ограничивая, тем не менее, только этим область применения изобретения.

Устройство соединения, предмет изобретения, является оригинальным тем, что во всех случаях он устраняет все затруднения, связанные с обязательностью геометрического положения и положения по размерам между зубцом (D) и держателем (A), используя добавку особого материала (M), который один или в сочетании со шпонкой (C) обеспечивает соединение между зубцом и рассматриваемым держателем.

По изобретению соединительное устройство между съемными зубцами и держателями отличается тем, что зубец и держатель и подобные изнашивающиеся детали снабжены по меньшей мере на одной контактной стороне или контактных сторонах и/или в их толщине одной или несколькими дополнительными формами для образования зон ввода и объема ввода для помещения, удерживания и удаления заполнительного материала, вводимого на место после предварительной посадки зубца на держатель, причем материал подается в жидком виде и способен к самодеформации. Одна или несколько дополнительных форм расположены поблизости и соединены с отверстием или отверстиями ввода жидкого материала. Вводимый в них материал, затвердевая, обеспечивает функции соединения и поддерживания между зубцом и держателем. Конфигурация зон помещения материала, предназначенных для заполнения и удерживания материала, имеет своей функцией закреплять массу или массы эластичного материала в объеме, достаточном, чтобы быть способным подвергаться сжатию и расширению во время передачи держателю механических напряжений во многих направлениях, которые зубец получает во время работы.

Этот особый материал имеет свойство к самодеформации, чтобы под давлением или под действием силы тяжести полностью заполнить объем или объемы (V), образующие указанные зоны размещения (полости) различной формы между зубцом и держателем, и образовывать на месте нахождения, перейдя в твердое состояние, массу или массы, которые обеспечивают закрепление и могут вести себя как блок, каково бы ни было положение зубца по отношению к держателю, с которым он просто вступил в контакт.

Этот особый материал (M) может быть в качестве примера, не ограничивающего применение изобретения:

- жидкий продукт при температуре окружающей среды, который посредством полимеризации переходит в твердое состояние, такой как смола из одного или двух компонентов, эластомерный силикон, термоплавкая смола,

- продукт в порошкообразном или гранулированном виде, который после введения на место затвердевает до массы посредством воздействия внешнего агента или внутреннего реактива,

- пастообразный продукт, вводимый на место под давлением, затем затвердевание посредством полимеризации или вулканизации, такой как пенообразная смола или эластомерный силикон,

- твердый продукт, такой как пузырь, способный расширяться путем введения жидкого или газообразного вещества в оболочку из эластомера или резины.

Этот особый материал имеет весьма важные преимущества и, в частности, в том, что он путем полного контакта между зубцом и держателем обеспечивает в предварительно образованных зонах и полостях рациональное распределение рабочих механических напряжений на зубец, обеспечивая наилучшее распределение сил соединения, а следовательно, способствуя наилучшей устойчивости сборки, значительно ограничивая риск разрыва.

Таким образом, как это будет учтено позднее, этот материал один может обеспечить удерживание зубца на держателе без применения шпонки. Он может также создать место для контршпонки в случае использования шпонки, обеспечивая также ее устойчивость во время ее службы.

Итак, соответственно оригинальному решению изобретения установка соединения осуществляется следующим образом:

- зубец помещают на держатель, контактируя с ним, следовательно, на его конечное положение, не ища какого-либо уровня насадки,

- в случае использования шпонки ее вводят между зубцом и держателем, и она посредством эффекта угла жестко соединяется с зубцом, причем шпонка становится жестко соединенной с зубцом, не затрагивая держатель, при этом по отношению к держателю не требуется соблюдать какую-либо точность. Их разделяет значительный зазор. Шпонка, следовательно, может одновременно контактировать с зубцом и держателем, но это не является обязательным условием,

- затем вводят между держателем и шпонкой или между зубцом и держателем особый материал, вышеперечисленных видов, способный к самодеформации чтобы заполнить объем или объемы, образуя зоны размещения, предназначенные для этого материала, каковы бы ни были эти объемы, чтобы в месте нахождения превратиться в твердое состояние, готовый обеспечивать функции требуемой блокировки.

Изобретение должно быть рассмотрено на трех уровнях, важность которых равноценна, таких как установка элементов на место, поведение при работе, операция по замене изношенных деталей.

Установка элементов.

Основное отличие изобретения относительно известного уровня техники состоит в том, что при использовании особого материала для блокировки исчезает зависимость от строгой начальной геометрической формы, и он может без ограничения выравнивать объем блокировки по мере необходимости в каждом случае. Не нужно больше искать строгое геометрическое положение зубца на держателе, просто управлять положением зубца, когда он в контакте с держателем, каково бы ни было это положение. Таким образом, избегают операции по пригонке и геометрическому контролю, себестоимость которых значительна.

Если применяется шпонка, каждый из трех элементов - зубец, держатель, шпонка - может располагать специальным устройством, предназначенным для обеспечения прохода заполнительного материала, который заполнит допускаемый объем, создав эластичный элемент. В противоположность известному уровню техники установка на место элементов производится быстро, без всяких усилий; особый жидкий материал требует очень мало времени для перехода в твердое состояние и не отнимает время при работе оборудования.

Поведение при работе.

Заполнительный материал, такой как смола, после полимеризации может сам вести себя как удерживающий элемент, причем его масса располагается в полости держателя. В случае когда используется шпонка, заполнительный материал обеспечивает две другие функции, действуя как контршпонка и обеспечивая устойчивость на месте шпонки. Эти функции препятствуют любому несвоевременному и преждевременному выходу под давлением шпонки во время ее использования. Конфигурация полостей, предназначенных для жидких заполнителей держателя, имеет две особенности. Первая - быть мягкой на поверхности контакта со шпонкой, чтобы образовать массу материала, создающего эластичный элемент в объеме, достаточном, чтобы он был способен сжиматься, расширяться во время действия на держатель механических напряжений во многих направлениях, которыe зубец получает во время работы.

Вторая особенность - то, что независимо от зазора между зубцом и держателем, который может находиться в зоне, близкой к вводу материала, путем образования выемок в держателе можно создать на держателе зоны, которые материал может легко заполнить. Это создает в этих зонах полное контактирование между зубцом и держателем и создает торможение относительному движению этих двух элементов во время работы, уменьшая, таким образом, возможность износа выступа держателя.

Операция по замене изношенных деталей.

По своей сути она является частой и, следовательно, должна производиться легко, быстро и при полной безопасности. Конфигурация всех элементов - держателя, зубца, шпонки - предусматривается такой, чтобы все эти условия выполнялись.

Условие разборки полностью обеспечивается, доступ к указанным элементам предусмотрен, так же как необходимые операции, чтобы приступить к удалению изношенных деталей. Если не предусмотрено применение шпонки и только материал сам обеспечивает удерживание зубца, зоны размещения материала расположены близко от отверстий вводa. Материал может, следовательно, быть удален с помощью пламени или с помощью инструмента типа керноизвлекателя или других инструментов.

Когда применяется шпонка, к ней имеется доступ, и можно удалить заполнитель с помощью операции нагрева или механическим воздействием на шпонку, вызывая разрыв и пробивание материала.

Одним из признаков и преимуществ изобретения является то, что если предыдущие условия работы вовлекли в движение относительно друг друга детали, то поверхность держателя может иметь износ. При каждой замене зубца во всех зонах, куда есть доступ, особый материал автоматически захватывает зазор, который мог образоваться в результате предыдущей работы. Этот признак особенно важен, т.к. он обеспечивает устойчивость и надежность устройства.

Выбрав особый материал за его гибкость и прочность, мы можем жестко соединить зуб и держатель наиболее оптимально посредством полного контакта. Это позволяет уменьшить прочность корпуса зубца, и, следовательно уменьшить массу. Коэффициент использования зубца также увеличивается, при одном и том же износе пропадает меньше металла.

Устройство согласно изобретению и его способ применения могут использоваться при всех формах выступа держателя и любых изнашивающихся деталях для оборудования, предназначенного для коммунально-строительных работ, а также любых объемах, образующих полости между зубцом и держателем, которые заполняет особый материал. Далее мы приведем различные возможные варианты применения устройства и способа по изобретению, не ограничивающие область применения изобретения, со ссылкой на фиг. 10 - 41.

При первой реализации изобретения, которое иллюстрируется на фиг. 10 - 14, зубец соприкасается со своим комплектом через D1 и имеет форму двугранного угла, форму саму по себе известную, полую внутри и имеющую профилированный передний конец (D1.a) для скобления и основу (D1.b), которая обеспечивает его надевание на держатель. Верхняя сторона (D1.c) имеет отверстие (D1. d) квадратного сечения или прямоугольного (как пример), продолжением которого впереди служит отверстие (D1.e), образующее резервуар для ввода материала (M). Нижняя сторона (D1.f) имеет отверстие (D1.g) меньшего размера, снабженное, в частности, наклонной гранью (D1.h), которая может взаимодействовать с дополнительной гранью заостренного конца (C1.a) шпонки (C1). Держатель (A. 1) имеет носообразную форму, которая может вводиться в зубец. Указанный держатель имеет вертикальное отверстие (A1.a), обеспечивающее ввод шпонки (C1), это отверстие имеет больший размер, чем сечение шпонки, что позволяет производить быстрый монтаж с зазором этой шпонки для установки зубца на держатель. Указанное отверстие (A1.a), насквозь пересекающее держатель, имеет в носообразной части держателя криволинейную вогнутую форму (A1. f). Шпонка (C1) имеет выше заостренного конца (C1.a) выемку (C1.b), продолжающуюся до верха шпонки. Кроме того, верхняя сторона (A1.c) носообразной части (выступа) имеет выемку (A1.d) вокруг отверстия (A1.a), чтобы образовать внутреннее пространство (V1.a) относительно зубца. Рассматривая монтаж комплекта на фиг. 11А,В,С, т.е. зубца на держатель и установку соответствующей шпонки, можно увидеть объем или резервуар (V1), который способен принять заполнитель, типов, описанных выше. Этот объем (V1) сформирован с одной стороны объемом (V1.a), образованном в верхней части выступа и с другой стороны объемом (V1. b), образованным в нижнем резервуаре держателя в противовес выемке (C1.b), расположенной на шпонке. Устройство заостренного конца шпонки обеспечивает его установку на своем месте в нижнем отверстии, образованном на зубце под действием силы тяжести. Наклон заставляет шпонку опираться на задние грани отверстий зубца, т.е. находиться в положении, нужном для работы. При этом она жестко соединена с зубцом. Рассмотренный выше объем (V1) наполняется затем заполнителем (M), который при этом применении находится в пастообразном или жидком состоянии и хранится в каком-либо резервуаре (R). На фиг. 12 можно увидеть, что указанный материал полностью заполнит объем или объемы, о которых сообщалось выше, и обеспечивает полное закрепление зубца на держателе с однородным распределением зон соединения, а следовательно, блокировки, твердо поддерживая промежуточную шпонку.

Чтобы приступить к демонтажу зубца, желательно ось зубец - держатель поместить в вертикальное положение, чтобы обеспечить доступ к нижней стороне шпонки. Эта шпонка может быть извлечена путем механического действия при помощи молотка, способствуя извлечению особого материала (заполнителя), который может также быть удален тепловым воздействием с помощью пламени, которое можно приблизить к заполненному объему, обеспечивая нагрев, чтобы указанный материал перевести в жидкое состояние. Эту операцию можно в известных случаях производить без предварительного удаления шпонки. Можно приступать к предварительному нагреву материала, не воздействуя на шпонку, так что ее можно было бы восстановить для других монтажей.

На фиг. 15 - 18 представлены чертежи другого варианта сборки комплекта. В этом случае всегда используется промежуточная шпонка (C2), обеспечивающая установку зубца (D2) на держателе. При таком применении шпонка располагается горизонтально. Для этого зубец (D2) имеет на боковых сторонах (D2.a) продолговатые отверстия (D2.b-D2.c), служащие для ввода шпонки (C2). Отверстие (D2.b) имеет форму и сечение, подобные шпонке для обеспечения ее ввода, тогда как отверстие (D2.c) имеет коническую форму с наклоном для обеспечения полного контакта с зубцом на задних гранях продолговатых отверстий зубца. С этой целью у шпонки ее задний конец (C2.a) дополнительно профилирован для обеспечения наилучшей посадки на место. На верхней стороне (D2.d) зубца имеется отверстие (D2.e), чтобы можно было снаружи вливать специальный материал. Шпонка имеет в своей средней части полукруглую выемку (C2.b), располагаемую на одной линии с отверстием для заполнения, образованном на зубце, эта выемка помогает соединению комплекта. Сам держатель (A2) имеет широкий поперечный желобок (A2.a) в его верхней части, обеспечивающий проход и скольжение шпонки. Этот желобок имеет ширину и высоту больше, чем грани шпонки, для создания объема для заполнения (V2) материалом. Таким образом, как это видно на фиг. 17 и 18, заполнитель занимает весь созданный таким способом объем (V2). Удаление зубца может выполняться способом, подобным способу предыдущей операции. После затвердевания образуется зона закрепления между зубцом, держателем и шпонкой, зона весьма значительная с удачным распределением сил блокировки и соединения.

На фиг. 19 - 23 демонстрируется третья форма реализации сборки с сохранением принципа изобретения. При таком применении, не ограничивающем использование изобретения, металлическая деталь (C3) не является больше шпонкой, а становится вставкой, которая необходима в момент удаления зубца после износа. При таком применении функцию шпоночного соединения обеспечивает сам специальный материал, который находится в контакте с держателем (A3) и зубцом (D3), часть специального материала тонким слоем располагается между металлической вставкой и стенками отверстий, расположенных в зубце (D3). Необходимость в металлической вставке (C3) возникает, когда требуется удалить изношенный зубец. Ее выталкивают молотком. Она освобождает большую часть объема, который имели два отверстия, расположенные в зубце (D3). Небольшое количество оставшегося специального материала не оказывает больше удерживающего действия, способного помешать удалению зубца, даже без теплового воздействия. Кроме того, нужно отметить, что вставка (C3) выполняет для специального материала функцию арматуры во время срока службы шпоночного соединения, образованного таким способом. На фиг. 19A на вставке (C3.1) в ее средней части имеется сужение (C3.1a) с промежуточным продолговатым отверстием (C3.1b), делающее возможным проход материала для заполнения. На фиг. 19B вставка (C3.2) имеет в средней части одну или несколько кольцевых канавок (C3.2a).

Зубец (D3) имеет на внешних и внутренних сторонах отверстия для прохода вставки, в случаях, когда она применяется, на чертежах можно также видеть пластинку (P) для поддерживания вставки, выполняющей роль пробки до заполнения объема (V3) связующим материалом. Эта поддерживающая пластинка временно крепится любыми применяемыми средствами. В описанных отверстиях вставка устанавливается с зазором. Держатель (A3) имеет расположенное в толщине отверстие для обеспечения введения вставки с зазором. Вставки могут быть полыми внутри и в необходимых случаях иметь профили со срезанной гранью, создающие условия, которые помогают во время изъятия вставки во время замены зубца.

В этом случае реализации изобретения монтаж комплекта осуществляется следующим образом. Держатель сильно наклонен относительно горизонтали, как показано на фиг. 20А, чтобы обеспечить введение зубца, причем зубец входит в контакт с держателем под действием силы тяжести. Вводится вставка и ее основание поддерживается металлической пластинкой (P), прикрепляемой к нижнему отверстию, чтобы удерживать вставку и закрывать отверстие. Затем приступают к заполнению объема (V3) соответствующим материалом. Этот объем (V3) определен вспомогательными объемами (V3.a), сообщающимися с внутренней полостью, вставки (V3.b), прохода между вставкой и отверстиями держателя и зубца. Материал заполняет весь указанный объем. После затвердевания материала пластинка убирается.

В случае применения вставки типа, который показан на фиг. 19B, оператор начинает посадку зубца на держатель (фиг. 32A). Предварительно он устанавливает в нижней части комплекта удерживающую пластинку, чтобы закрыть нижнее отверстие зубца. Он вводит материал в описанный выше объем (V3) для частичного заполнения. Затем он вводит вставку (C3.2) в полость, предназначенную для нее (фиг. 23B) до погружения нижней части вставки, который вызывает подъем специального материала. Когда он уложен на место, в случае необходимости оператор добавляет заполнитель, который закрывает и наполняет весь рассмотренный выше объем. Затем удаляется пластинка. Извлечение зубца технически производится так же, как было описано выше.

Далее излагается вариант реализации, представленный на фиг. 24 - 28.

В этом частном случае применения не используют больше промежуточную металлическую шпонку, соединяющую зубец и держатель, и только материал для заполнения обеспечивает соединение зубца и держателя, имеющих специальные формы. В первом варианте (фиг. 24 - 26) держатель (A4) имеет на верхней стороне вырез (A4. a) весьма большого размера, круглой или другой формы, составляющий первую зону заполнения материала. Зубец (D4) имеет отверстие (D4. a) для ввода материала, образованного так, чтобы быть напротив выреза (A4.a). Кроме того, зубец имеет внутреннее изменение формы, образующее выступ (D4.b), способный частично попадать в пространство, образованное вырезом (A4.a), создавая таким образом своего рода скобу, когда заполнитель введен в указанный объем (V4). Указанный выступ (D4.b) образует полость, и сам на своей внешней стороне имеет вырез (D4.c), способствующий, как это показано на чертежах, нагреву материала посредством теплопроводности, для приведения его в жидкое или пастообразное состояние для обеспечения извлечения зубца.

Во втором варианте реализации, иллюстрированном на фиг. 27 и 28, сам держатель имеет выступ (A4.b), играющий роль скобы с кольцевым венцом (A4. c), допускающим заполнение материалом. Зубец (D4) имеет в верхней части возвышение, образующее кожух (D4.d), который может полностью закрыть выступ с зазором, оставляя объем для заполнения материалом. Указанный кожух в своей верхней части открыт для потока заполнителя. Извлечение зубца производится простым нагреванием материала, обеспечивающим его переход в жидкое или пастообразное состояние, для высвобождения зубца из держателя.

На фиг. 29A, B,C,D представлен другой вариант реализации, показывающий соединение зубца и держателя без шпонки. Как видно из чертежей, отверстие ввода материала расположено в плоскости выше полости, образованной на держателе, причем эта полость образует венец больших размеров, чем отверстие с центральным выступом для удерживания материала. При этом применении изобретения используют инструмент типа керноизвлекателя (EP), который может вырезать затвердевший материал и обеспечить отделение зубца от держателя, оставляя в полости ограниченное количество материала, который можно затем выскрести.

На фиг. 30 - 32 щит (B) жестко соединен с кромкой ковша (LG). Она включает на своей верхней стороне круглую шейку (LGI), которая может вставляться во внутреннюю полость (B1) большого размера и объема, образованную в верхней части щита, причем эта полость соединена с отверстием (B2), обеспечивающим ввод материала для заполнения. Указанная полость профилирована, чтобы обеспечить введение поперечной шпонки (C5), преимущественно круглой формы с уменьшающимся сечением, причем эта шпонка имеет выступ (C5a), входящий в вырез, образованный в полости. Заполнитель обеспечит жесткое соединение щита с кромкой ковша и промежуточной шпонкой в образованных полостях. Извлечение этой шпонки можно выполнить простым ударом на суженный конец шпонки, материал разрушится и шпонка может быть удалена.

На фиг. 33, 33A, 34, 35A,B,C представлена вставка профилированной шпонки между зубцом и держателем в предварительно созданные полости, обеспечивающие заполнение специальным материалом. Эти шпонки (C6) могут иметь в средней части кольцевую канавку (C6a), у которой на концах образованы лезвия для рассекания заполнителя во время извлечения шпонок.

На фиг. 36 - 41 представлен вариант применения изобретения, при котором шпонки соединены с защитным элементом держателя для образования монолитного комплекта многоразового использования. Соединение зубца (D7) с держателем (A7) осуществляется посредством шпонки (C7), образующей скобу, причем комплект собран так, чтобы обеспечить введение, удерживание соединительного материала через три отверстия ввода, расположенные в одной и той же плоскости и образующие зоны крепления между зубцом и держателем в различных плоскостях.

При такой конфигурации зубец (D7) имеет два боковых прилитых выступа (D7.1) почти прямоугольного профиля с толщиной, большей, чем часть соединения (D7.2) с корпусом зубца (D7.2). Держатель (A7) включает профилированный выступ (A7.1), который может свободно с зазором вводиться в корпус зубца, причем выступ этого держателя имеет сечение значительно меньше, чем сечение корпуса (A7.2) держателя, определяя сбоку зоны для введения и жесткого закрепления прилитых выступов зубца.

В соответствии с изобретением выступ держателя имеет по толщине три зоны вырезов, образующих полости (A7a, A7b, A7c), одна находится в верхней плоскости, а две другие в вертикальных плоскостях по бокам от выступа держателя. Эти полости имеют заданный объем, а боковые плоскости находятся напротив части прилитых выступов и зон соединения зубца с выступом. Таким образом, после установки зубца на держателе определяются три полости, одна в верхней и горизонтальной, а другие в боковых вертикальных плоскостях. Образованные таким образом зоны (F) обеспечивают вставку с насадкой быстрой и свободной шпонки-скобы (C7), которая имеет две ветви (C7a, C7b), свободно попадающие в боковые полости. Кроме того, шпонка-скоба между своими ветвями имеет на нижней стороне утолщение или выступ (C7c), проникающее в верхнюю полость (A7a), образованную на выступе держателя. Ветви шпонки-скобы имеют преимущественно криволинейный профиль и опираются в места позади прилитых выступов, образованных на зубце для обеспечения его устойчивости.

Существенным моментом является то, что три трубы (CH1-CH2-CH3) или отверстия образованы, начиная с верхней части зубца и корпуса держателя, причем трубы входят в полости, создающие место для ввода и сохранения материала для заполнения. Концевые части ветвей шпонки не пересекают корпус держателя. Заполнитель в жидком виде распространяется по всем полостям, и, таким образом, возникает жесткая связь во всех плоскостях соединения.

Желательно, чтобы шпонка-скоба в месте образования ветвей снабжалась вырезом (C7d), обеспечивающим введение инструмента для извлечения шпонки.

Шпонка-скоба не выходит на нижнюю часть держателя и поэтому находится полностью защищенной от случайного давления от материалов, способных ее сбросить. Кроме того, верхняя часть (C7e) шпонки, образующей мостик, приспособлена к профилю спинки (A7b) держателя, который таким образом оказывается защищенным, находится после установки в плоскости, являющейся продолжением соответствующих профилей, и напротив зубца и держателя. Давление материалов на эту верхнюю сторону шпонки-скобы может только помогать удерживать ее на месте.

Блокировка эластичного материала препятствует любому прямолинейному движению подъема, который может происходить только при круговом произвольном движении, вызванным профилем шпонки. Это позволяет задействовать только удерживающую силу, ограниченную присутствием материала на вогнутой кривой шпонок, делая ее удаление легким.

Не выходя из рамок изобретения, дополнительные полые формы и выступы, устанавливаемые на зубце и держателе, могут меняться в зависимости от требований и применения.

Преимущества изобретения выявлены четко. Каковы бы ни были способы реализации, монтаж зубца на держатель осуществляется без обязательности строгой геометрической установки. После вступления в контакт зубца с держателем под действием силы тяжести или ручной насадкой, либо вводят шпонку либо вставку, затем материал для заполнения, либо сам материал, который заполняет объемы (V1- V2- V3- V4). Монтаж - чрезвычайно простой, и снимает все затруднения, о которых говорилось выше. Кроме того, это решение позволяет получить участки абсолютного контакта и соединения зубца и держателя, намного более значительные, обеспечивая наилучшую устойчивость во всех плоскостях и зонах, что весьма необходимо. Нагрузки, получаемые зубцом, могут приниматься на более значительных поверхностях полного контакта с их опорами, что позволяет значительно уменьшить толщину стенок корпусов зубцов, что делает их легче при одной и той же фронтальной зоне, подвергающейся износу.

Другим признаком является то, что для удаления шпонок необходимо умышленное действие, либо удар по ним, либо подогрев материала для заполнения, который сохраняет закрепляющее действие до полного извлечения шпонки, при условии, что этому не помешает давление внешних материалов (земля, камни и др. ). Можно управлять усилиями по удалению посредством конфигурации форм шпонок.

Итак, в соответствии с изобретением специальный материал обеспечивает тройную функцию:

- cам материал может обеспечивать устойчивость зубца, его поддерживание на держателе без применения шпонки или вставки;

- в случае когда используется шпонка или вставка, он играет роль контршпонки для удерживания зубца на держателе, и удерживает шпонку в рабочем положении;

- во всех случаях он позволяет осуществить абсолютный контакт между зубцом и держателем в виде контактных прокладок, заполняя возможный зазор, который существует между соответствующими сторонами зубца и держателя, а также специально предусмотренные полости для приема материала. Эти полости могут создаваться на любых сторонах насадки, всех сторонах, если необходимо.

Изобретение имеет своей целью устройство и способ соединения, которые сохраняют свою ценность и годность к применению, каковы бы ни были применяемые формы для выступа держателя и полости зубца, которая ему соответствует, когда применяется или не применяется шпонка или вставка, и в случае применения, каково бы ни было положение шпонки или вставки.

Устройство и способ соединения изнашивающихся деталей на концах инструментов и емкостей при их применении в оборудовании для коммунально-строительных работ отличаются тем, что зубец (D) и соответствующий ему держатель (А) установлены с дополнительными формами, чтобы обеспечить после монтажа образование и определение одного или нескольких объемов (V) различной формы в соответствии с потребностями. Держатель и зубец снабжены одним или несколькими отверстиями, допускающими введение и размещение специального материала (М) в указанном объеме или указанных объемах, при этом указанный специальный материал обеспечивает функции блокировки зубца относительно держателя путем абсолютного контакта между зубцом и держателем, образуя контактные прокладки, обеспечивающие распределение напряжений и усилий на все зоны заполнения материалом. Технический эффект заключается в понижении надежности соединения при различных нагрузках при движении вперед и назад. 2 с. и 26 з.п. ф-лы, 41 ил.

удерживания материала, имеет функцию закреплять массу или массы эластичного материала в объеме, достаточном, чтобы быть способным подвергаться сжатию, расширению во время механических напряжений во многих направлениях, которые зубец получает во время работы.

| Способ соединения деталей | 1978 |

|

SU775431A1 |

| Клеевое соединение | 1980 |

|

SU1124133A1 |

| Соединение трубчатых элементов | 1984 |

|

SU1255773A1 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

Авторы

Даты

1998-12-27—Публикация

1994-03-28—Подача