Изобретение относится к измерительной технике, в том числе к системам контроля технического состояния рельсового подвижного состава, в частности, может быть использовано в устройствах контроля колесных пар в движущемся поезде, например, при подходах к пунктам технического обслуживания.

Известен способ [1] , в котором используются две системы датчиков (излучатель-приемник), образующих две точки на поверхности катания измеряемого колеса, причем их положение определяют путем одновременного сканирования лучей системы датчиков. В результате с помощью процессора определяется пространственное положение точек на поверхности катания колеса, вычисляется длина хорды, проходящей через указанные точки, что позволяет установить диаметр круга катания измеряемого колеса. Недостаток данного способа заключается в обеспечении синхронного сканирования двух систем датчиков, расположенных на определенном известном расстоянии друг от друга, а также низкая надежность функционирования при его реализации на путях в реальных климатических условиях.

Известен способ, описанный в патенте [2] (прототип), основанный на локации поверхности катания колеса оптическим лучом, измерении расстояния до поверхности катания в момент прохождения геометрического центра колеса через известную точку (для чего устанавливается специальный датчик определения положения геометрического центра колеса) и вычислении диаметра колеса по результатам измерения расстояния до определенной точки поверхности катания колеса, положений специального датчика геометрического центра колеса, генератора и приемника оптического локатора и угла β наклона оси оптического локатора относительно направления движения колеса со скоростью V. В основу измерения расстояния до определенной точки поверхности катания колеса при его движении положен принцип диффузного отражения оптического сигнала от поверхности катания колеса. При этом точка излучения и точка приема оптического луча размещаются практически в одном месте и достигается узкая диаграмма направленности датчиков излучения и приема.

Недостаток данного способа состоит в том, что принцип диффузного отражения исключает применение других типов датчиков, кроме оптических. Оптические датчики обладают низкой надежностью, неработоспособны в условиях тумана, дождя, инея и т.д. Также при использовании принципа диффузного отражения возможно пропадание отраженного сигнала в точке приема в случае идеально "зеркальной" поверхности катания колеса, что на практике весьма возможно при образовании масляной пленки на поверхности катания или появления шероховатостей малого размера в результате "полирования" поверхности катания колеса в процессе эксплуатации. При этом преобладающим становится зеркальное отражение, которое приводит к невозможности совмещения точек излучения и приема.

Сущность предлагаемого способа измерения диаметра колеса подвижного состава заключается в том, что первые излучающий и приемный датчики первого дальномерного канала располагаются по обе стороны рельса на известном расстоянии друг от друга под определенными углами азимута и места к направлению движения подвижного состава для обеспечения приема зеркальной составляющей отраженного сигнала по нормали к поверхности катания колеса, определяют по отраженному сигналу расстояние от оси расположения датчиков первого дальномерного канала до поверхности катания колеса, запоминают измеренное расстояние в момент прохождения оси колеса над опорной точкой на рельсе и вычисляют диаметр колеса по измеренному расстоянию от оси расположения датчиков первого дальномерного канала и известным базовым размерам размещения датчиков вдоль рельса. Кроме того, для определения опорной точки (совпадающей с плоскостью геометрического центра колеса) позиции колеса на рельсе вводят второй дальномерный канал, образованный вторыми излучающим и приемным датчиками, ориентированными на облучение поверхности катания удаляющегося колеса, располагают их по обе стороны рельса на известном расстоянии друг от друга под заданными углами азимута и места к направлению движения подвижного состава для обеспечения приема зеркальной составляющей отраженного сигнала от поверхности катания колеса, запоминают траектории измеряемых расстояний при движении колеса от оси расположения излучающего и приемного датчиков до поверхности катания колеса в обоих дальномерных каналах, определяют момент равенства измеренных расстояний в обоих каналах, соответствующий положению опорной точки позиции колеса на рельсе, совпадающей с проекцией геометрического центра колеса на рельсе.

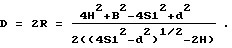

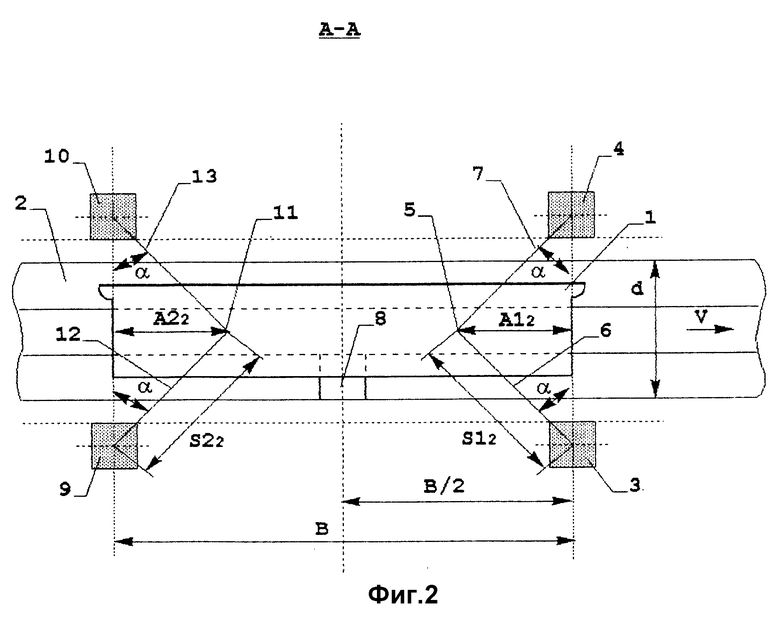

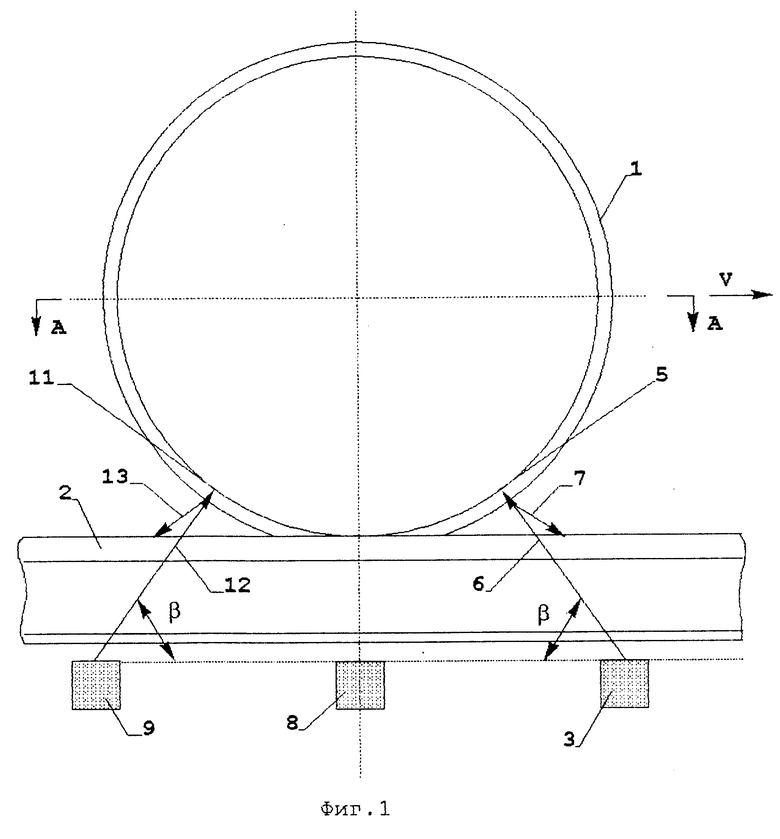

Обоснование и сущность предлагаемого способа измерения диаметра колеса подвижного состава поясняется чертежами, где на фиг. 1, 2, 3 представлены конструктивные элементы, поясняющие сущность способа измерения диаметра колеса подвижного состава, на фиг.4 представлен пример технической реализации данного способа измерения диаметра колеса.

Принцип действия способа поясняется с использованием фиг. 1, 2 и 3. Контролируемое колесо 1 перемещается по рельсу 2 (фиг. 1) по направлению движения со скоростью V, а у подошвы рельса располагаются системы датчиков (излучатель-приемник) 3, 4, 8, 9, 10 (фиг. 1 и фиг. 2). Причем датчик 8 включает совмещенную пару датчиков (излучатель-приемник). Системы датчиков вдоль рельса располагаются на известных расстояниях одна от другой. Системы датчиков 3, 4 и 9, 10 располагаются под углом β (фиг. 1) к направлению движения измеряемого колеса, где угол β является углом азимута. Датчики 3, 4 и 9, 10 размещаются по разные стороны рельса (фиг. 2), поэтому между осью рельса и осью соответствующих датчиков образуется угол α (угол места), который определяет попадание точек падения 5, 11 лучей 6, 12 (фиг. 1) на поверхность катания измеряемого колеса. Проекция точек падения 5, 11 совпадает с осью рельса. Отраженные от точек 5, 11 лучи 7, 13 под углом α попадают в приемные датчики 4, 10 (фиг. 2). Позиция колеса на рельсе фиксируется либо датчиком 8 (фиг. 1), представляющим собой совмещенную пару датчиков (излучатель-приемник), либо дополнительной системой датчиков 9, 10 (фиг. 1 и фиг. 2). Измерение диаметра колеса 1 (фиг. 1) осуществляется в момент совпадения проекции геометрического центра колеса 1 с опорной точкой на рельсе. Для задания опорной точки на рельсе используется датчик 8 (как в прототипе), который представляет собой совмещенную систему пары датчиков (излучатель-приемник). В этом случае измерение диаметра колеса 1 осуществляется в момент совпадения проекции геометрического центра колеса 1 с осью датчика 8 (фиг. 1 и фиг. 2). Другой метод задания опорной точки на рельсе заключается во введении второго излучающего датчика 9 и второго приемного датчика 10, которые размещаются по разные стороны рельса и ориентированы на облучение поверхности катания уходящего колеса 1 по сравнению с первыми излучающим датчиком 3 и приемным датчиком 4, также располагающихся по разные стороны рельса и ориентированных на облучение поверхности катания колеса 1 навстречу направлению его движения (фиг. 1 и фиг. 2). В этом случае опорная точка на рельсе определяется в момент равенства измеряемых расстояний в обоих дальномерных каналах, определяемых с помощью первой системы датчиков 3, 4 (излучатель-приемник) и второй системы датчиков 9, 10 (излучатель-приемник). Для определения момента равенства измеряемых расстояний в каждом дальномерном канале (первый дальномерный канал - датчики 3, 4; второй дальномерный канал - датчики 9, 10) запоминают траектории измеряемых расстояний. В момент равенства расстояний в каждом дальномерном канале опорная точка на рельсе совпадает с осью датчика 8 и находится посередине между осью датчиков 3, 4 и осью датчиков 9, 10 (фиг. 1 и фиг. 2).

Предлагаемый способ измерения диаметра колеса 1 основывается на локации поверхности катания колеса 1 лучом от излучающих датчиков 3, 9 и приеме зеркальной составляющей отраженного сигнала приемными датчиками 4, 10, измерении расстояния до поверхности катания в момент прохождения геометрического центра колеса через опорную точку на рельсе, момент достижения которой определяется дополнительной парой датчиков 9, 10, вычислении диаметра колеса по результатам измерения расстояния до определенной точки поверхности катания колеса, положении опорной точки на рельсе, известных геометрических размерах расположения системы датчиков 3, 4, системы датчиков 9, 10. Если по условиям эксплуатации возможно применение датчика 8, то опорная точка на рельсе задается этим датчиком и вычисление диаметра колеса производится по результатам измерения расстояния до определенной точки поверхности катания колеса, положению опорной точки на рельсе, известным геометрическим размерам расположения системы датчиков 3, 4, датчика 8.

В предлагаемом способе процесс измерения диаметра колеса инвариантен к углу азимута β и углу места α. Инвариантность способа измерения диаметра колеса к углу азимута локационной системы по отношению к направлению движения колеса состоит в следующем. Отражающая точка каждого дальномерного канала располагается по нормали к поверхности катания колеса. При движении колеса изменяется расстояние колеса от места расположения излучающего и приемного датчиков каждого дадьномерного канала, угол азимута автоматически адаптируется без нарушения геометрического положения датчиков. Это возможно потому, что диаграмма направленности используемых излучающего и приемного датчиков имеет конечную величину и в пределах диаграммы направленности датчиков осуществляется уверенный прием зеркальной составляющей отраженного сигнала при движении колеса. Угол азимута β и ширина диаграммы направленности применяемых датчиков определяют рабочий диапазон измеряемых расстояний в каждом дальномерном канале, имеющий граничные значения: Sмин - минимальное расстояние; Sмакс - максимальное расстояние. Минимальное измеряемое расстояние определяется самым верхним положением отражающей точки на поверхности катания колеса в пределах ширины диаграммы направленности излучающего и приемного датчиков, обеспечивающих уверенный прием зеркальной составляющей отраженного сигнала. Максимальное измеряемое расстояние в дальномерном канале определяется самым нижним возможным положением отражающей точки на поверхности катания колеса в пределах ширины диаграммы направленности излучающего и приемного датчиков, обеспечивающих уверенный прием зеркальной составляющей отраженного сигнала. Чем шире диаграмма направленности применяемых излучающего и приемного датчиков, тем больший диапазон смещения отражающей точки по поверхности катания колеса и тем шире интервал измеряемых расстояний в каждом дальномерном канале. Угол места α устанавливается для того, чтобы при наклонном зондировании измеряемого колеса лучи 6, 12 от датчиков 3, 9 (фиг. 1) попадали в точки 5, 11 поверхности катания колеса, проекция которых совпадает с осью рельса. Причем требуемая точность установки угла α определяется шириной диаграммы направленности используемых излучающих датчиков 3, 9 и приемных датчиков 4, 10 (фиг. 2). При достаточном значении ширины диаграммы направленности используемых датчиков требования по точности установки угла места α невысоки.

В основу измерения расстояния до определенной точки поверхности катания колеса при его движении в каждом дальномерном канале положен принцип зеркального отражения зондирующего сигнала от излучающих датчиков поверхности катания колеса. При этом точка излучения и точка приема, определяемые положением излучающего и приемного датчиков, размещаются по разные стороны рельса. Причем отраженный сигнал от точки облучения определяется его зеркальной составляющей в каждый момент времени движения колеса со скоростью V. Отражающая точка каждого дальномерного канала располагается по нормали к поверхности катания колеса. Поэтому при движении колеса угол азимута автоматически изменяется без изменения геометрического положения датчиков. Это возможно потому, что диаграмма направленности используемых излучающего и приемного датчиков имеет конечную величину и в пределах диаграммы направленности датчиков осуществляется уверенный прием зеркальной составляющей отраженного от определенной точки поверхности катания колеса сигнала при движении колеса. Зона уверенного приема зеркальной составляющей отраженного сигнала определяет рабочий диапазон измеряемых расстояний.

Алгоритм вычисления диаметра колеса можно пояснить с помощью чертежей, представленных на фиг. 2 и фиг. 3. Как уже отмечалось, вычисление диаметра колеса 1 производится в момент времени, когда геометрический центр колеса проходит над опорной точкой на рельсе. Причем опорная точка на рельсе может определяться как с использованием датчика 8, так и с использованием датчиков 9, 10.

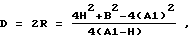

При задании опорной точки на рельсе 2 с помощью датчика 8 (фиг. 2 и фиг. 3) алгоритм вычисления диаметра колеса будет следующий. В момент времени, когда проекция геометрического центра колеса 1 совпадает с осью датчика 8, осуществляется измерение расстояния S1 от плоскости расположения излучающего датчика 3 до точки 5 падения луча 6 и точно такого же расстояния от точки 5 до плоскости расположения приемного датчика 4 (фиг. 2 и фиг. 3). Расстояние S1 на фиг. 3 показано его проекцией S11 сбоку, а на фиг. 2 - его проекцией S12 сверху. Для вычисления диаметра колеса 1 необходимо знать расстояние по нормали к поверхности катания колеса от точки 5 до оси расположения излучающего и приемного датчиков 3, 4, которое показано на фиг. 2 в виде его проекции A12 сверху. Для определения расстояния A1 используется формула:

A1 = (S12-(d/2)2)1/2, (1)

где S1 - расстояние от плоскости расположения излучающего датчика 3 до точки 5 падения луча 6 и расстояние от точки 5 до плоскости расположения приемного датчика 4; d - известное расстояние между осями датчиков 3 и 4 в плоскости рельса; A1 - расстояние по нормали к поверхности катания колеса от точки 5 до оси датчиков 3 и 4. При известном базовом расстоянии В/2 между осью датчика 8 и осью датчиков 3, 4 (фиг. 2), высоте H от плоскости расположения датчика 8 и датчиков 3, 4 до опорной поверхности рельса (фиг. 3), вычисленном значении расстояния A1 диаметр колеса находится из формулы: (2)

(2)

где

D - диаметр измеряемого колеса;

R - радиус измеряемого колеса;

H - расстояние от плоскости расположения датчика 8 до опорной поверхности рельса;

A1 - расстояние по нормали к поверхности катания колеса от точки 5 до оси расположения датчиков 3, 4. Если подставить (1) в (2), то по измеренному расстоянию S1 в момент совпадения проекции геометрического центра колеса с опорной точкой на рельсе (в данном случае с осью датчика 8) диаметр колеса находится из формулы: (3)

(3)

При определении опорной точки на рельсе с помощью введенных вторых излучающего и приемного датчиков 9, 10 алгоритм определения диаметра состоит в следующем. При движении измеряемое колесо 1 (фиг. 3) попадает в зону действия дальномерных каналов, образованных датчиками 3, 4 и 9, 10. При этом каждый дальномерный канал измеряет расстояние до определенной точки на поверхности катания колеса. В первом дальномерном канале (излучающий датчик 3 и приемный датчик 4) измеряется расстояние S1 (проекция S1 сбоку изображена на фиг. 3 в виде отрезка S11, а его проекция сверху S12 представлена на фиг. 2), характеризующее дальность нахождения точки 5 падения луча 6 от излучающего датчика 3. Точно такое же расстояние S1 имеет отрезок от точки 5 до приемного датчика 4. В процессе измерения расстояние S1 запоминается, образуя некоторую траекторию при движении колеса 1. Во втором дальномерном канале (излучающий датчик 9 и приемный датчик 10) происходит измерение расстояния S2 (проекция S2 сбоку показана на фиг. 3 в виде отрезка S21, а проекция S2 сверху изображена на фиг.2 в виде отрезка S22), отражающего дальность нахождения точки 11 от излучающего датчика 9. Точно такое же расстояние S2 имеет место от точки 11 до приемного датчика 10 (фиг. 2). В процессе измерения расстояние S2 запоминается, образуя некоторую траекторию при движении измеряемого колеса 1. Причем, если расстояние S1 изменяется на интервале наблюдения от своего максимального значения S1макс до минимальной величины S1мин, то расстояние S2 наоборот изменяется от минимального значения S2мин до максимальной величины S2макс. При нахождении колеса 1 посередине между осями датчиков первого и второго дальномерных каналов расстояния S1 и S2 становятся равными и это определяет положение опорной точки на рельсе. В момент времени, когда S1 = S2, определяется диаметр измеряемого колеса 1. При этом может быть использована информация либо первого дальномерного канала, либо второго дальномерного канала. Если использовать измеренные данные первого дальномерного канала, то в момент времени равенства S1 = S2 находится расстояние A1 по нормали к поверхности катания колеса 1 от точки 5 до положения оси датчиков 3, 4 в соответствии с формулой (1), которая получена из рассмотрения прямоугольного треугольника с катетами A1, d/2 и гипотенузой S1. Диаметр измеряемого колеса 1 находится из формулы (3), которая справедлива для определения опорной точки на рельсе с использованием датчиков 9, 10, и формула (3) получена в этом случае из рассмотрения прямоугольного треугольника с катетами (R+H), В/2 и гипотенузой (R+A1). Подобным образом можно определить диаметр измеряемого колеса при использовании измеренных значений информационных параметров во втором дальномерном канале. Во втором дальномерном канале имеется информация о расстоянии S2, а отрезок A2 находится из формулы, аналогичной (1).

Таким образом, существенным отличием предлагаемого способа от известных является применение принципа зеркального отражения. Переход от принципа диффузного отражения к принципу зеркального отражения обусловлен тем, что диффузное отражение, во-первых, не обеспечивает процесс измерения диаметра колеса при определенных внешних условиях: наличие тумана, дождя, инея, при образовании на поверхности катания колеса масляной пленки, при появлении шероховатостей малого размера в результате "полирования" поверхности катания колеса в процессе эксплуатации, и т.д.; во-вторых, исключает применение других типов датчиков, кроме оптических. Перечисленные выше факторы в определенных случаях приводят к пропаданию оптического сигнала в точке приема и, соответственно, исключают применение известных способов при измерении диаметра колеса. В то же время, переход от принципа диффузного отражения к принципу зеркального отражения при формировании отраженного сигнала в точке приема обеспечивает уверенный прием отраженного сигнала приемным датчиком во всех неблагоприятных условиях, что характерно для практики измерений диаметра колеса подвижного состава. Для обеспечения приема зеркальной составляющей отраженного сигнала предлагается установить излучающий и приемный датчики по обе стороны рельса на известном расстоянии друг от друга, что также является существенным отличием предлагаемого способа измерения диаметра колеса от известных. Дополнительными достоинствами способа являются: независимость измерений от диапазона рабочих частот применяемых датчиков и их типа (оптические, электромагнитные, ультразвуковые и т.п.); инвариантность способа к углу азимута локационной системы по отношению к направлению движения колеса.

Технический результат, обеспечиваемый изобретением, заключается, во-первых, в возможности обеспечения процесса измерения диаметра колеса при неблагоприятных условиях (туман, иней, дождь, наличие масляной пленки на поверхности катания, наличие малых шероховатостей в результате "полирования" поверхности катания в процессе эксплуатации и т.п.); во-вторых, независимость реализации способа измерения диаметра колеса к диапазону рабочих частот и типу датчиков; в-третьих, инвариантность способа к углу азимута локационной системы по отношению к направлению движения колеса.

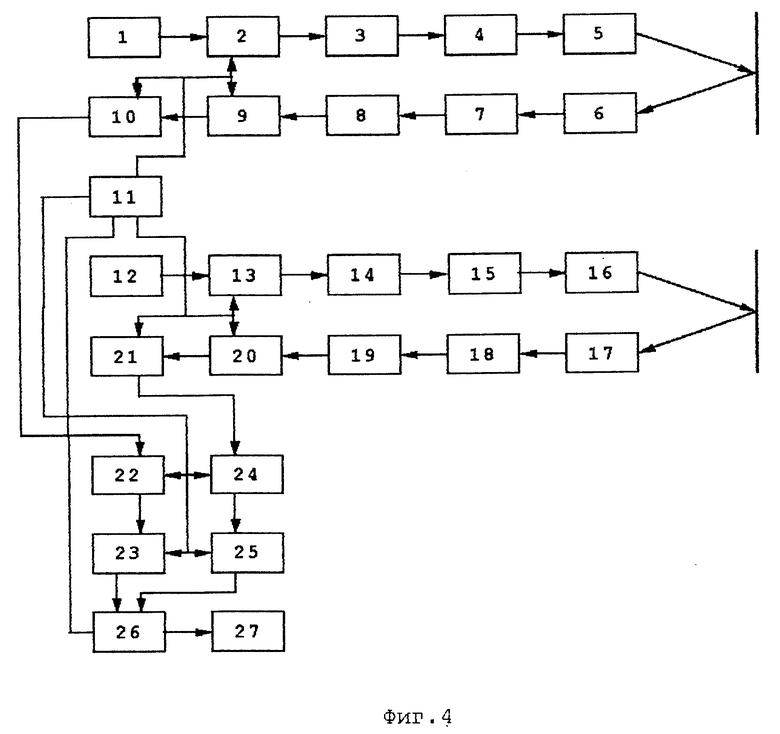

Пример технической реализации предлагаемого способа измерения диаметра колеса подвижного состава с использованием ультразвуковых датчиков представлен на фиг. 4. Принцип построения устройства для измерения диаметра колеса, приведенного на фиг. 4, основывается на определении опорной точки на рельсе, когда имеются два дальномерных канала, каждый из которых измеряет расстояние до определенной точки на поверхности катания колеса, расположенной по нормали к этой поверхности. Устройство для измерения диаметра колеса, представленное на фиг. 4, содержит: первый дальномерный канал, состоящий из задающего генератора 1, модулятора 2, линейного усилителя 3, усилителя мощности 4, первого излучающего датчика 5, первого приемного датчика 6, предварительного полосового усилителя 7, оконечного полосового усилителя 8, детектора 9, преобразователя запаздывания 10; устройство управления 11, первый выход которого соединен со вторыми входами модулятора 2, детектора 9, преобразователя запаздывания 10; второй дальномерный канал, включающий задающий генератор 12, модулятор 13, линейный усилитель 14, усилитель мощности 15, второй излучающий датчик 16, второй приемный датчик 17, предварительный полосовой усилитель 18, оконечный полосовой усилитель 19, детектор 20, преобразователь запаздывания 21, причем вторые входы модулятора 13, детектора 20, преобразователя запаздывания 21 соединены со вторым выходом устройства управления 11; первый формирователь кода 22 измеренного расстояния, первую буферную память 23, второй формирователь кода 24 измеренного расстояния, вторую буферную память 25, вторые входы блоков 22, 23, 24, 25 соединены с третьим выходом устройства управления 11; микропроцессорный вычислитель 26, первый и второй входы которого соединены с выходами первой и второй буферных памятей 23, 25, а третий вход - с четвертым выходом устройства управления 11, выход микропроцессорного вычислителя 26 соединен со входом индикатора 27.

Принцип действия устройства измерения диаметра колеса (фиг. 4) базируется на предлагаемом способе измерения диаметра, а его работа заключается в следующем. Зондирующий сигнал первого дальномерного канала формируется задающим генератором 1, модулятором 2, в котором осуществляется импульсная модуляция выходного монохроматического сигнала генератора 6 импульсами с первого выхода устройства управления 11. Далее с выхода модулятора 2 сигнал усиливается вначале линейным усилителем 3, а затем усилителем мощности 4 и поступает на первый излучающий датчик 5. Первый дальномерный канал с помощью излучающего датчика 3 (фиг. 3) формирует луч 6 в точку падения 5, а первый приемный датчик 4 принимает отраженный от точки 5 сигнал. В устройстве фиг. 4 принимаемый первым приемным датчиком 6 отраженный сигнал усиливается вначале предварительным полосовым усилителем 7, затем - оконечным полосовым усилителем 8, детектируется детектором 9, на выходе которого выделяется огибающая отраженного сигнала, поступающая на вход преобразователя запаздывания 10, а на выходе преобразователя 10 формируется сигнал, пропорциональный задержке зондирующего сигнала с момента его излучения до момента приема отраженного сигнала. Аналогичным образом осуществляется формирование зондирующего сигнала и обработка принимаемого отраженного от определенной точки поверхности катания колеса сигнала во втором дальномерном канале. Как указывалось выше, на интервале наблюдения первый дальномерный канал ориентирован на облучение поверхности катания измеряемого колеса навстречу направлению его движения, а второй дальномерный канал ориентирован на облучение поверхности катания уходящего колеса. Поэтому в каждый момент времени на выходах преобразователей запаздывания 10 и 21 формируются сигналы, соответствующие задержке между излучаемым и отраженным сигналами от определенной точки поверхности катания колеса в каждом дальномерном канале. Сигналы, соответствующие измеренной задержке, поступают на первые входы формирователей кода 22, 24 измеренного расстояния, с выходов которых подаются на входы буферных памятей 23, 25, в которых хранятся все измеренные величины расстояний, и они в целом представляют собой траектории измеренных в каждом дальномерном канале расстояний. С выходов буферных памятей 23, 25 информация подается на первый и второй входы микропроцессорного вычислителя 26, который реализует алгоритмы вычисления диаметра измеряемого колеса в соответствии с формулами (1) - (3), причем информация о геометрических размерах расположения датчиков 5, 6, 16, 17 в плоскости рельса предварительно заносится в виде соответствующих кодов в запоминающее устройство микропроцессорного вычислителя 26. С выхода микропроцессорного вычислителя 26 информация об измеренном диаметре колеса поступает на индикатор 27. Информация на индикатор 27 поступает только в том случае, если коды, соответствующие измеренным в каждом дальномерном канале расстояниям, с выходов буферных памятей 23, 25 оказываются равными. Этот момент времени соответствует положению геометрического центра колеса над опорной точкой на рельсе и определяется в результате сравнения массивов данных, хранящихся в буферных памятях 23 и 25 и поступающих на микропроцессорный вычислитель 26, в микропроцессорном вычислителе 26.

Источники информации

1. Патент ФРГ (DE) N 3625564, G 01 B 11/08, опубл. 04.01.88, N 5.

2. Патент Дании N 158079, G 01 B 11/24, В 61 К 9/12. опубл. 26.03.90.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ПОЕЗДА ПО ИНФРАСТРУКТУРЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ | 2020 |

|

RU2747818C1 |

| СПОСОБ СОСТАВЛЕНИЯ ЦИФРОВОЙ Ж/Д КАРТЫ И ПРИМЕНЕНИЕ ЕЁ ДЛЯ МОНИТОРИНГА ДВИЖЕНИЯ ЛОКОМОТИВА | 2020 |

|

RU2769100C2 |

| СПОСОБ ПУТЕВОЙ НАВИГАЦИИ И ИЗМЕРЕНИЯ СКОРОСТИ ЛОКОМОТИВА ПО ГЕОМЕТРИИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2017 |

|

RU2679268C1 |

| НЕЛИНЕЙНАЯ РАДИОЛОКАЦИОННАЯ СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОРМОЗАМИ ЛОКОМОТИВА | 2018 |

|

RU2684965C1 |

| СПОСОБ ПУТЕВОЙ НАВИГАЦИИ И ОБЗОРА ПЕРЕДНЕЙ ПОЛУСФЕРЫ ЛОКОМОТИВА ПО ГЕОМЕТРИИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2018 |

|

RU2679491C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ОДНОРОДНОЙ ПОВЕРХНОСТИ ПО ХАРАКТЕРИСТИКАМ ОТРАЖЕННОГО СВЕТОЛОКАЦИОННОГО СИГНАЛА | 1992 |

|

RU2025744C1 |

| ДАТЧИК УГЛА ПОВОРОТА | 2018 |

|

RU2726287C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146363C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2019 |

|

RU2726289C1 |

| МУЛЬТИПЛИКАТИВНЫЙ РАЗНОСТНО-ОТНОСИТЕЛЬНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ МЕСТОПОЛОЖЕНИЯ ИСТОЧНИКА ИМПУЛЬСНОГО РАДИОИЗЛУЧЕНИЯ | 2017 |

|

RU2651587C1 |

Способ измерения диаметра колеса подвижного состава используется в устройствах контроля колесных пар в движущемся поезде. Способ измерения диаметра колеса подвижного состава заключается в облучении поверхности катания колеса, приеме отраженного от поверхности катания колеса сигнала и определении опорной точки, совпадающей с проекцией геометрического центра колеса позиции колеса на рельсе. Первые излучающий и приемный датчики располагаются по обе стороны рельса на известном расстоянии друг от друга под определенными углами азимута и места к направлению движения подвижного состава для обеспечения приема зеркальной составляющей отраженного сигнала по нормали к поверхности катания колеса. По отраженному сигналу определяется расстояние от оси расположения первых датчиков до поверхности катания колеса, запоминается измеренное расстояние в момент прохождения оси колеса над опорной точкой на рельсе и вычисляется диаметр колеса по измеренному расстоянию и известным базовым размерам. Для задания опорной точки позиции колеса на рельсе вводятся вторые излучающий и приемный датчики, ориентированные на облучение поверхности катания уходящего колеса и расположенные по обе стороны рельса на известном расстоянии друг от друга. Запоминаются траектории измеряемых расстояний по нормали от плоскости расположения излучающего и приемного датчиков до поверхности катания колеса в обоих дальномерных каналах и определяется момент равенства измеренных расстояний в обоих каналах, который соответствует положению опорной точки позиции колеса на рельсе. Изобретение позволяет обеспечить измерение диаметра колеса при неблагоприятных условиях. Реализация способа независима от типа датчиков, он инвариантен к углу азимута локационной системы по отношению к направлению движения колеса. 1 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DK, 158079 A, 26.03.90 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, 3625564 A, 04.02.88 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1343243 A, 07.10.87. | |||

Авторы

Даты

1998-12-27—Публикация

1997-03-14—Подача