Изобретение относится к области очистки технологических жидкостей /ТЖ/ от шлама путем фильтрования и может быть использовано на металлообрабатывающих предприятиях для очистки от металлического шлама технологических жидкостей:

- смазочно-охлаждающих жидкостей /СОЖ/,

- галтовочных жидкостей,

- моющих растворов.

Известен барабанный вакуумный фильтр, предназначенный для тонкой очистки СОЖ от механических примесей.

Известный фильтр содержит перфорированный барабан с фильтровальной сеткой, снабженный приводом. Ось барабана выполнена в виде полого вала с пазами, снабженного насосом для целей отвода фильтрата. В емкости для технологической жидкости под барабаном установлены патрубки трубопровода, подключенного к эжектору. Средство для очистки шлама в виде ножа или гидроножа установлено с регулируемым зазором вблизи цилиндрической поверхности барабана /RU 93026252 A, 20.01.96, B 01 D 33 06/. В части регенерации фильтровальной поверхности конструкция фильтрата недостаточно совершенна и приводит к дополнительным эксплуатационным затратам:

1/ необходима наладка фильтра при установке ножей,

2/ конструкция предполагает вращение барабана в процессе фильтрации, и непрерывно работает привод барабана. При этом образуется некоторый намывной слой, служащий вспомогательным фильтровальным материалом, толщина которого зависит от зазора между ножом и перфорированным барабаном,

3/ в процессе фильтрации происходит удаление верхних слоев шлама, который осаждается в нижней части емкости. Свободному осаждению шлама вниз препятствуют эжектирование суспензии именно в нижней части емкости и давление, направленное вверх к фильтровальному полотну. Таким образом, малоэффективны средства для удаления шлама.

Технической задачей настоящего изобретения является:

1. Снижение затрат на наладку фильтра и промывку полотна.

2. Снижение энергопотребления.

3. Повышение надежности конструкции.

Для решения поставленной технической задачи предлагается барабанный вакуумный фильтр погружного типа, содержащий приводной перфорированный барабан с укрепленной на нем фильтровальной сеткой. Ось барабана выполнена в виде полого горизонтального вала с пазами, снабженного насосом для отвода фильтрата и установленного в емкости с возможностью вращения барабана ниже уровня очищаемой технологической жидкости /СОЖ, галтовочная жидкость, моющий раствор/, ниже барабана в емкости размещены патрубки трубопровода, соединенного с эжектором. Его входной патрубок для жидкости соединен с трубопроводом, относящимся к системе подачи чистой технологической жидкости. В отличие от прототипа, внутри полого вала укреплены трубопровод подачи воздуха, подсоединенный к системе сжатого воздуха, выходные патрубки которого расположены в верхней части фильтра /барабана/, и трубопровод, подсоединенный к ответвителю системы подачи чистой ТЖ, выходные патрубки которого расположены в нижней части фильтра /барабана/, в зоне, образованной двумя лопастными заслонками, укрепленными на полом валу вдоль линии расположения патрубков, при этом в нижней части емкости имеется поддон, в котором установлена вдоль образующей барабана проволока для срезания шлама и щетка с возможностью вращения, а выходной патрубок поддона снабжен насосом.

Предлагаемый фильтр может иметь модульную конструкцию путем установки в одной емкости более одного барабана. При этом оси барабанов могут быть расположены горизонтально и вертикально без снижения качества и производительности фильтрации.

Удаление намывного слоя путем создания противотока жидкости и воздуха на фильтрующей сетке позволяет применить для этой цели щетку, выполненную в виде дисков с капроновым ворсом. При этом привод оси щетки соединен с приводом барабана через редуктор.

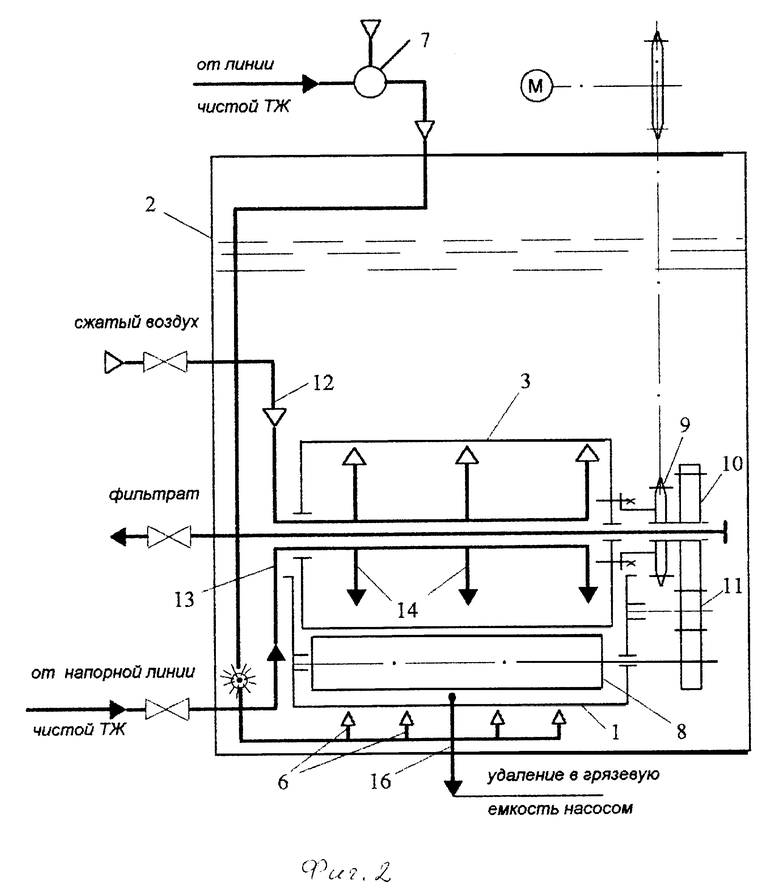

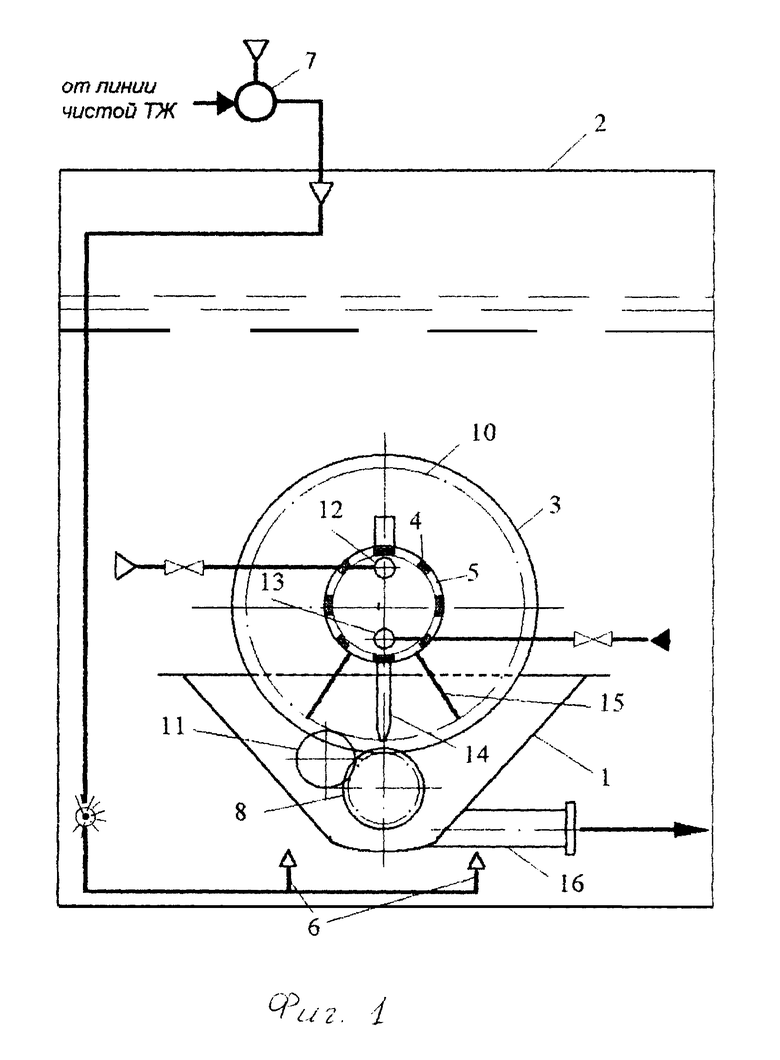

Заявляемый фильтр поясняется фигурами, на которых представлены структурные схемы фильтра в двух видах: фиг. 1

- вид спереди; фиг. 2 - вид сбоку.

Фильтр предназначен для тонкой очистки технологических жидкостей от механических примесей.

В собранном виде фильтр представляет собой модульную установку, все детали которой монтируются на поддоне 1 коробчатой конструкции, а поддон в свою очередь размещают в емкости 2. На перфорированном барабане 3 закреплена фильтрующая сетка. Барабан 3 установлен на полом горизонтальному валу 4, имеющем ряд пазов 5. Вал установлен в поддоне с возможностью вращения и снабжен насосом для отвода фильтрата /на фигурах насос не показан/. Ниже барабана в емкости 2 размещены патрубки 6 трубопровода, соединенного с эжектором 7, у которого входной патрубок для жидкости соединен с трубопроводом, относящимся к системе подачи чистой ТЖ. С приводом барабана 3 через редуктор соединен привод оси щетки 8. Редуктор включает звездочку 9 привода вращения барабана, зубчатое колесо 10, принадлежащее барабану, и промежуточное зубчатое колесо 11. Внутри вала 4 проложены трубопровод 12 подачи воздуха, соединенный с системой сжатого воздуха, и трубопровод 13 подачи чистой технологической жидкости во внутреннюю полость фильтра. Трубопровод 13 подсоединен к системе подачи чистой технологической жидкости через ответвитель /на фигурах не показан/ для отвода малой части потока ТЖ, необходимой для промывки фильтрующей сетки противотоком. Выходные патрубки 14 трубопровода 13 чистой технологической жидкости расположены внутри барабана 3 в его нижней части в зоне, образованной двумя лопастными заслонками 15, укрепленными на полом валу 4 вдоль линии расположения патрубков 14. В поддоне 1 установлена щетка 8, проволока для срезания шлама /на фигурах не показана/ и промежуточное зубчатое колесо 11 для передачи вращения от барабана 3 к щетке 8. Щетка состоит из большого количества дисков с капроновым ворсом, закрепленных на собственном валу. Вращение вокруг оси щетка получает от барабана. В нижней части поддона выведены два патрубка 16, снабженные насосом, для удаления осевшей на дно грязи.

Фильтр работает в двух режимах:

- режим фильтрации,

- режим промывки фильтрующей сетки.

В режиме фильтрации технологическая жидкость проходит через фильтрующую сетку барабана 3, далее через пазы 5 вала 4 насосом подается к потребителям. Работа фильтра контролируется по манометру и мановакуумметру. Чистота жидкости повышается по мере работы фильтра: вначале расчетная, затем более тонкая в связи с образованием намывного слоя.

В сочетании с технологией образования намывного слоя по изобретению по заявкам NN 93026251 и 93026252 достигается длительная работа фильтра с постоянной производительностью. Включение эжектора 7 приводит к изменению структуры и свойств намывного слоя: частицы шлама обволакиваются мельчайшими пузырьками воздуха, плотность намывного слоя уменьшается, увеличивается проницаемость и не наблюдается засорение пор фильтрующей поверхности. Благодаря такому обстоятельству фильтр, как показывает практика, может работать непрерывно в течение нескольких рабочих дней.

Для промывки фильтра используется время простоев /окончание смены, выходные и другие нерабочие дни/. Также предусмотрен автоматический перевод к режиму промывки во избежание аварийных режимов и в соответствии с традиционными вариантами схем переключения режимов. Так при падении вакуума на 0,3 кг/см2 по отношению к первоначальному или падении давления ТЖ в напорном трубопроводе, соединенном с полым валом 4, более чем на 0,5 кг/см2 фильтр посредством датчиков давления и реле переводится в режим промывки фильтрующего элемента.

В режиме промывки включается привод вращения барабана 3, от которого через цепную передачу вращение передается барабану и далее через промежуточное зубчатое колесо 11 - щетке 8. Во внутреннюю полость барабана через патрубки 12 подают магистральный воздух и через патрубки 13 - чистую ТЖ под давлением больше атмосферного, в пределах 1,3 атм. Включается насос для удаления через патрубки 16 осевшей на дно грязи из поддона. Подача воздуха дополнительно разрыхляет намывной слой. В зоне, образованной двумя лопастными заслонками 15, создается область повышенного давления, происходит отслаивание налипшего на поверхность фильтра шлама. Дополнительно к этому шлам срезается натянутой в поддоне проволокой и очищается вращающейся щеткой 8. Процесс промывки занимает 20-30 минут, в течение которых барабан делает один полный оборот. По завершению чистки привод вращения, подачи воздуха и ТЖ в полость фильтра отключается. Фильтр готов к работе в режиме фильтрации. Эффективное удаление шлама и эпизодическое вращение барабана увеличивают надежность конструкции.

Модульная конструкция позволяет обеспечить требуемую производительность фильтра путем установки в емкости с очищаемой технологической жидкостью более одного фильтра, что также облегчает ремонт фильтра путем быстрой замены отдельного блока на другой работоспособный.

Один фильтр бесперебойно и эффективно работает в течение рабочего дня с производительностью до 100 м3/час, не требует предварительной настройки и подготовки к работе, для целей промывки расходуется до 5% очищенной ТЖ. Снижение потребления электроэнергии и чистой ТЖ на промывку фильтра объясняется возможностью простого, полного и быстрого удаления шлама, что достигается в предлагаемом фильтре. Как следствие, увеличивается время безотказной работы фильтра.

В устройстве фильтра используются известные конструкционные материалы и технические решения, которые позволяют изготовить и применять фильтр в инструментальном и металлообрабатывающем производствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ВАКУУМНЫЙ ФИЛЬТР | 1993 |

|

RU2086291C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАМЫВНОГО СЛОЯ В БАРАБАННОМ ВАКУУМНОМ ФИЛЬТРЕ | 1993 |

|

RU2116818C1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОГРЯЗЕМАСЛЯНЫХ ОТХОДОВ МЕТАЛЛООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ | 1997 |

|

RU2133648C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ И НАМЫВНОЙ ЛАМЕЛЬНЫЙ ФИЛЬТР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2572543C1 |

| УСТАНОВКА ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2001 |

|

RU2209781C2 |

| НАМЫВНАЯ ПАТРОННАЯ ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2017 |

|

RU2661215C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ СМАЗОЧНЫХ ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2004 |

|

RU2290250C2 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1992 |

|

RU2029600C1 |

| Фильтр для очистки смазочно-охлаждающей жидкости | 1986 |

|

SU1430065A1 |

Изобретение предназначено для очистки технологических жидкостей от шлама путем фильтрования. Фильтр содержит приводной перфорированный барабан с укрепленной на нем фильтровальной сеткой, ось которого выполнена в виде полого вала с пазами, снабженного насосом для отвода фильтрата и установленного в емкости с возможностью вращения барабана ниже уровня очищаемой технологической жидкости, а ниже барабана в емкости размещены патрубки трубопровода, соединенного с эжектором, внутри полого вала в верхней части барабана укреплены трубопровод подачи воздуха и в нижней части барабана - трубопровод технологической жидкости, подсоединенный к ответвителю системы подачи чистой технологической жидкости, выходные патрубки которого расположены в зоне, образованной двумя лопастными заслонками, укрепленными на полом валу вдоль линии расположения патрубков. В нижней части емкости имеется поддон, в котором установлены проволока и щетка. В фильтре обеспечивается снижение затрат на наладку фильтра и промывку полотна, снижение энергопотребления, повышение надежности конструкции. 5 з.п.ф-лы. 2 ил.

| RU 93026252 A, 1996 | |||

| Фильтр для первичной очистки соков | 1987 |

|

SU1437074A1 |

| Устройство для очистки фильтров | 1982 |

|

SU1065024A1 |

| СИЛАНОЛЬНОСШИВАЕМАЯ КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОЙ ИЗОЛЯЦИИ | 2012 |

|

RU2505565C1 |

| US 4551248 A, 1985 | |||

| US 3784017 A, 1974. | |||

Авторы

Даты

1999-01-10—Публикация

1997-05-16—Подача