Изобретение относится к области очистки смазочно-охлаждающих технологических средств (СОТС) от твердых отходов путем фильтрования, в частности к барабанным вакуумным фильтрам, и может быть использовано на металлообрабатывающих предприятиях для очистки смазочно-охлаждающих жидкостей (СОЖ) от стального шлифовального шлама.

Известен способ формирования намывного слоя в барабанном вакуумном фильтре, включающий образование намывного слоя и выравнивание его по толщине на фильтрующей поверхности вращающегося барабана посредством приспособления, установленного с возможностью перемещения.

Задачей изобретения является увеличение производительности фильтрования, повышение степени очистки при одновременном увеличении времени непрерывной работы, упрощение устройства и приемов эксплуатации, сокращение расхода вспомогательных материалов.

Задача решается за счет того, что образование намывного слоя осуществляют одновременно на всей фильтрующей поверхности барабана из примесей, содержащихся в очищаемой жидкости, путем подачи непосредственно в зону фильтрования жидкости с растворенным в ней воздухом, например путем эжектирования жидкости ниже уровня погружения барабана.

Для образования намывного слоя одновременно на всей фильтрующей поверхности барабан вакуум-фильтра устанавливают с возможностью вращения ниже уровня очищаемой жидкости, при этом вал барабана располагают либо горизонтально, либо вертикально. Выравнивание намывного слоя по толщине осуществляют в процессе фильтрования посредством ножа или гидроножа, закрепляемых с возможностью выполнения установочных перемещений.

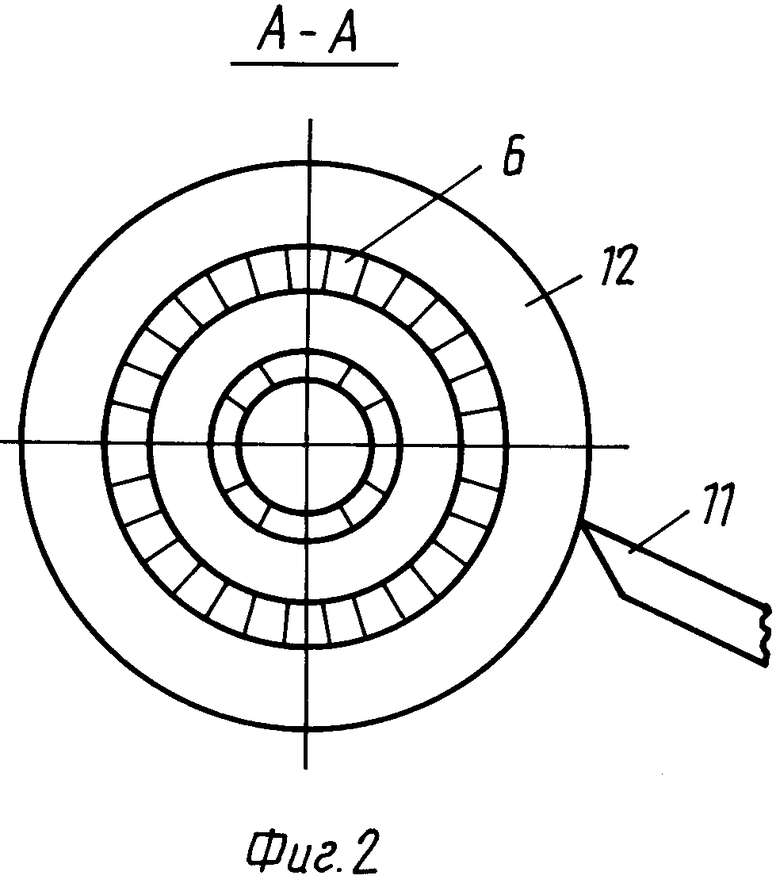

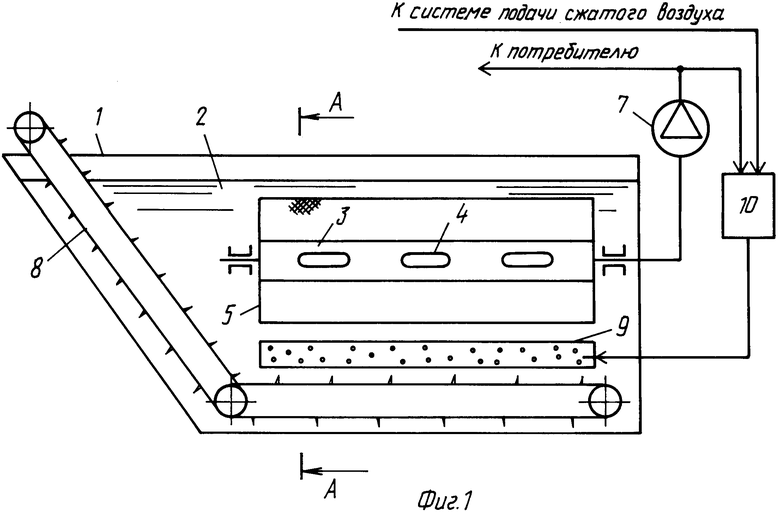

На фиг. 1 представлена схема барабанного вакуумного фильтра; на фиг. 2 - разрез А-А на фиг. 1.

В емкости 1 ниже уровня очищаемой СОЖ 2 установлен на горизонтальном полом валу 3 с пазами 4 цилиндрический барабан 5 с герметичными крышками. На каркасе барабана укреплено фильтровальное полотно 6, в качестве которого использовалась капроновая ткань с размерами ячеек 100-280 мкм. Полость вала подсоединена трубопроводами через центробежный насос 7 и вентили к устройствам подачи СОЖ в зону резания. В нижней части емкости 1 имеется скребковый транспортер 8. Непосредственно под барабаном 5 установлена перфорированная труба 9, полость которой соединена с выходным патрубком эжектора 10, один из входных патрубков которого подключен к системе подачи сжатого воздуха, а другой - к системе подачи СОЖ. Для этого выполнено ответвление, отводящее незначительную часть СОЖ к эжектору 10. Перфорированная труба или части перфорированного трубопровода располагают равномерно по объему емкости ниже линии погружения барабана с тем, чтобы частицы шлама, сцепленные с воздухом, равномерно оседали на фильтровальном полотне. Вдоль образующей барабана 5 установлен нож 11 для съема осадка 12 с возможностью регулирования зазора и угла наклона режущей грани ножа к срезаемой поверхности.

При включении центробежного насоса 7 создается перепад давлений в барабане и емкости, и загрязненная СОЖ устремляется через фильтровальное полотно 6 в полость барабана 5 и далее в полость вала 3 через пазы 4. В начале фильтрования в течение 5-15 мин степень очистки меньше расчетной и составляет 50-80%. Одновременно происходит процесс образования намывного слоя. При включении эжектора 10 частицы шлама обволакиваются мельчайшими пузырьками воздуха, что приводит к существенному изменению структуры и свойств намывного слоя на фильтровальном полотне: уменьшается гидравлическое сопротивление слоя и повышается скорость фильтрования. Намывной слой 12 прочно удерживается на поверхности барабана под действием вакуума, но плотность осадка уменьшается по всей высоте слоя. Мало сжимаемый осадок из стального шлифовального шлама не вызывает засорения пор намывного слоя. Соответственно с равномерной нагрузкой работает центробежный насос и не наблюдается периодическое увеличение глубины вакуума, что в известных аналогичных конструкциях делает невозможным удаление излишков намывного слоя непосредственно в зоне фильтрования. Особенность структуры намывного слоя в предлагаемом фильтре позволяет легко удалять ножом 11 верхний слой шлама на фильтровальном полотне, а также использовать гидронож, обеспечивая при этом требуемую продолжительность работы фильтра. Высота сохраняемого на барабане намывного слоя определяется условиями эксплуатации металлообрабатывающего оборудования и задается установочными перемещениями ножа. Так, при высоте намывного слоя 20-50 мм степень очистки СОЖ от стального шлифовального шлама достигает 93-98%. При этом с ростом толщины слоя возрастает тонкость очистки.

Предложенная обработка очищаемой жидкости и соответствующее формирование намывного слоя позволили увеличить производительность фильтрования за счет увеличения времени непрерывной бездефектной работы и сокращения времени профилактических остановок.

По сравнению с вакуумным фильтрованием заявляемое решение позволяет увеличить производительность фильтрования, во-первых, за счет фильтрования одновременно всей поверхностью барабана, а также в связи с тем, что трудно деформируемый рыхлый намывной слой позволяет применять насосы большой мощности (производительности) на единицу площади фильтрования либо уменьшить габариты фильтра при равной производительности насоса.

В конструкции фильтра, работающего в соответствии с заявляемым решением, отсутствуют усложняющие, второстепенные для фильтрования узлы очистки фильтровального полотна, приготовления вспомогательных веществ, приспособления для равномерного нанесения намывного слоя, что упрощает конструкцию фильтра. Учитывая вышесказанное, упрощается также условие эксплуатации устройства фильтрации.

В отношении мельчайших частиц шлама наблюдается эффект флотации. В верхнем слое суспензии собираются мелкие частицы шлама и другие инородные элементы, вытесняемые наверх вместе с воздухом. Образующуюся пленку собирают известными приемами, например сливом.

Одновременное проявление эффекта флотации и эффекта намывного слоя обеспечивает высокие степень и тонкость очистки стального шлифовального шлама. Толщина намывного слоя определяется экспериментально и составляет 20-50 мм для обеспечения степени очистки 96-98% и тонкости очистки не более 10 мкм.

При эксплуатации фильтра не требуется применения вспомогательных материалов, а расход сжатого воздуха в 2-3 раза меньше его количества, используемого для очистки полотна от шлама.

Как показал эксперимент, при продолжительной работе фильтра сохраняется нормальная эксплуатация центробежного насоса, т. к. мельчайшие пузырьки воздуха как внутри намывного слоя, а также выносимые с фильтратом на частицах эмульсии не схлопываются и не собираются в большие объемы и поэтому не нарушают непрерывности потока фильтрата через лопасти центробежного насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ВАКУУМНЫЙ ФИЛЬТР | 1993 |

|

RU2086291C1 |

| ФИЛЬТР | 1997 |

|

RU2124383C1 |

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ В СИСТЕМАХ ПРИМЕНЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2183217C2 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ И НАМЫВНОЙ ЛАМЕЛЬНЫЙ ФИЛЬТР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2572543C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1996 |

|

RU2124924C1 |

| Фильтр для очистки жидкостей | 1988 |

|

SU1510877A1 |

| УСТАНОВКА ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2003 |

|

RU2241682C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СОЖ | 1994 |

|

RU2090240C1 |

| Фильтр для очистки смазочно-охлаждающей жидкости | 1990 |

|

SU1733051A1 |

| ЦЕНТРОБЕЖНЫЙ ФИЛЬТР | 1995 |

|

RU2086311C1 |

Изобретение относится к области очистки смазочно-охлаждающих технологических средств от твердых отходов путем фильтрования, в частности вакуумного фильтрования, и может быть использовано на металлообрабатывающих предприятиях для очистки смазочно-охлаждающих жидкостей от стального шлифовального шлама. Сущность изобретения: способ формирования намывного слоя в барабанном вакуумном фильтре заключается в том, что изменяют характеристики потока очищаемой смазочно-охлаждающей жидкости, содержащей материал для формирования намывного слоя, и выравнивают его по толщине в процессе фильтрования посредством ножа или гидроножа, закрепленных с возможностью выполнения установочных перемещений. С этой целью слой формируют одновременно на всей фильтрующей поверхности из собственно шламовых отходов, содержащихся в очищаемой смазочно-охлаждающей жидкости, путем подачи непосредственно в зону фильтрования очищаемой смазочно-охлаждающей жидкости с растворенным в ней воздухом, например путем эжектирования жидкости, по крайней мере, ниже уровня погружения барабана фильтра. Для формирования намывного слоя одновременно на всей фильтрующей поверхности барабан вакуум-фильтра устанавливают с возможностью вращения ниже уровня очищаемой жидкости, при этом вал барабана располагают либо горизонтально, либо вертикально. 3 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 1674904, кл.B 01D 33/06, 1989. |

Авторы

Даты

1998-08-10—Публикация

1993-05-07—Подача