Предлагаемое изобретение относится к области получения гранулированных синтетических цеолитов типов A и X и может быть использовано в химических отраслях промышленности.

Известен ряд способов получения синтетических цеолитов, различающихся по условиям приготовления реакционных смесей, формовки гранул, кристаллизации (Брек Д. Цеолитовые молекулярные сита. - М., 1976. - 778 с.).

Наиболее перспективными являются гранулированные без связующего цеолитные адсорбенты и способы их получения.

Например, известны прессованные без связующего цеолиты типа A, которые получают путем экструзии смеси, содержащей порошок цеолита и метакаолина, к которой добавляют раствор щелочи. Эти реагенты перемешивают при охлаждении, а затем смесь подвергают экструзии. Полученные гранулы выдерживают для кристаллизации метакаолина в цеолит типа A с добавлением, в случае необходимости, раствора NaOH. Гранулы промывают и прокаливают. Для модифицирования проводят ионный обмен Na+ на Ca2+ (патенты США N 4381255, B 01 J 21/16, 4381256 B 01 21/16, 1983, патент США N 4424144, B 01 J 20/18, 1984). Недостатком способа являются невысокие показатели продукта кристаллизации по адсорбционной емкости и кинетике адсорбции.

Наиболее близким по технической сущности и достигаемому результату являются адсорбенты и способы их получения, описанные в патенте США N 4818508, C 01 B 33/28, 1989.

Способ получения цеолитов типов A и X по патенту США N 4818508 включает смешение каолина, аттапульгита, диатомита, воды и порообразующего компонента, в качестве которого обычно используют целлюлозу. Полученную смесь формуют в гранулы, которые подвергают термической аморфизации путем прокаливания при 650 - 675oC, после чего подвергают кристаллизации в щелочном растворе.

Недостатком способа является недостаточная степень кристалличности, что не позволяет получить готовый цеолит с высокими значениями адсорбционной емкости и механической прочности.

Задачей настоящего изобретения является разработка новых цеолитных адсорбентов и способа их получения, который позволил бы готовить продукты с высокими характеристиками адсорбционных свойств и высокой механической прочностью, которые кроме SiO2, Al2O3 и Na2O содержат 0,1 - 0,3 мас.% TiO2, 0,1 - 0,6 мас.% Fe2O3 и характеризуются адсорбционной емкостью, измеренной при 20oC и относительном давлении 0,5;

- для цеолита NaA по парам воды 0,24 - 0,28 см3/г,

- для цеолита NaX по парам н-гептана 0,26 - 0,31 см3/г.

Поставленная задача решается также предлагаемым способом получения гранулированных цеолитных адсорбентов типа A и X, включающим смешение источников кремния и алюминия, формовку смеси в гранулы, кристаллизацию в щелочном растворе, промывку и сушку, при этом смешение ведут в два этапа, на первом - на смешение подают растворы силиката и алюмината натрия с образованием гидрозоля, гидрозоль выдерживают до коагуляции в гидрогель, на втором этапе - гомогенизированный гидрогель смешивают метакаолином, формованные гранулы перед кристаллизацией выдерживают до затвердевания и пропитывают щелочным раствором, а после кристаллизации гранулы подвергают гидротермальной активации.

Способ предусматривает использование при смешении на первом этапе раствора силиката натрия с концентрацией 150 - 455 г/л по SiO2, раствора алюмината натрия с концентрацией 155 - 350 г/л Al2O3 и каустическим модулем 1,30 - 3,24.

При этом раствор силиката натрия смешивают с раствором алюмината натрия в таком количестве, чтобы величина мольного отношения SiO2 : Al2O3 в образующемся гидрозоле, в случае целита типа A, находилась в пределах 2,00 - 3,60, а в случае цеолита типа X - в пределах 3,00 - 6,00.

На втором этапе гидрогель смешивают с метакаолином, который, как известно, представляет собой природный материал - каолин или каолиновую глину, подвергнутый прокаливанию при температуре 500 - 900oC.

Основными компонентами метакаолина являются SiO2 и Al2O3, причем величина мольного отношения SiO2 : Al2O3 в метакаолине находится в пределах 2,0 - 3,6. В небольших количествах метакаолин содержит Fe2O3, TiO2 и некоторые другие примеси. Все эти компоненты входят в состав цеолита. Метакаолин добавляют в гидрогель в таком количестве, чтобы полученная при этом масса имела консистенцию, пригодную для формования в гранулы каким-либо из существующих типов грануляторов.

Обычно при этом метакаолин добавляется в таком количестве, чтобы величина мольного отношения Na2O : Al2O3 в формуемой в гранулы массы находилась в пределах 0,60 - 0,98 в случае получения цеолита типа NaA и 0,40 - 0,75 в случае получения цеолита типа NaX.

Сформованные гранулы выдерживают до затвердевания. Температура при этом может находиться в пределах от комнатной (15oC) до 200oC.

Затвердевшие аморфные гранулы подвергают пропитке щелочным раствором, содержащем, в случае цеолита типа A, Al2O3, в виде алюмината натрия в таком количестве, чтобы величина мольного отношения SiO2 : Al2O3 в реакционной смеси (раствор + гранулы) находилась в пределах 1,5 - 2,0 а Na2O в таком количестве, чтобы величина мольного отношения Na2O : Al2O3 в реакционной смеси находилась в пределах 1,1 - 1,9. В случае цеолита типа X содержание SiO2 в этом растворе в виде силиката натрия должно быть таким, чтобы величина мольного отношения SiO2 : Al2O3 в реакционной смеси составляла бы 2,7 - 3,1, а содержание Na2O в таком количестве, чтобы величина мольного отношения Na2O : Al2O3 в реакционной смеси составляла бы 1,9 - 2,1. В случае цеолита типа A исключается ввод в раствор силиката натрия, а в случае цеолита типа X - алюмината натрия.

Величина мольного отношения Na2O : Al2O3 в реакционной смеси может быть увеличена против указанных значений, однако необходимости в этом нет. Уменьшение же этой величины против указанных значений приводит к снижению полноты кристаллизации и адсорбционной емкости продукта.

Объем раствора для пропитки гранул, в случае цеолита типа A, берут в таком количестве, чтобы число молей H2O в растворе, отнесенных на 1 моль Al2O3 в системе, находилось в пределах 27 - 50, а в случае цеолита типа X - 35 - 50.

После кристаллизации и удаления маточного раствора гранулы подвергаются гидротермальной активации в щелочном растворе с концентрацией гидроксида натрия или гидроксида калия 5 - 40 г/л, взятом обычно в количестве 2 - 3 объема на 1 объем цеолита в течение 15 - 60 мин при температуре 80 - 100oC.

Для получения цеолита в виде частиц с размером 0,2 - 1,5 мм затвердевшие аморфные гранулы дробят, отсеивают требуемую фракцию и подвергают ее кристаллизации и последующим обработкам так же, как экструдаты или гранулы иной формы.

С целью получения катионообменных форм гранулы могут быть переведены методами ионного обмена в кальциевую, калиевую или другие формы.

Особенностью процесса в этом случае является то, что обработке раствором соли подвергают целые гранулы цеолита NaA или NaX. По окончании обмена гранулы промывают водой от избытка раствора.

Отличиями предложенных цеолитов от известных являются наличие в них 0,1 - 0,3% масс. TiO2 и 0,1 - 0,5% масс. Fe2O3.

Отличиями предложенного способа от известного является вышеуказанная последовательность операций способа, используемые реагенты и вышеописанные параметры процесса.

В силу указанных отличий полученные данным способом адсорбенты обладают техническими преимуществами перед известными. Они обладают повышенной адсорбционной емкостью по парам тех веществ, которые адсорбируются цеолитом данного структурного типа. Для цеолита типа NaA емкость по парам воды 0,24 - 0,28 см3/г, против 0,21 - 0,22 см3/г для известных цеолитов, для цеолита типа NaX по н-гептану при тех же условиях 0,26 - 0,31 см3/г, против 0,20 см3/г.

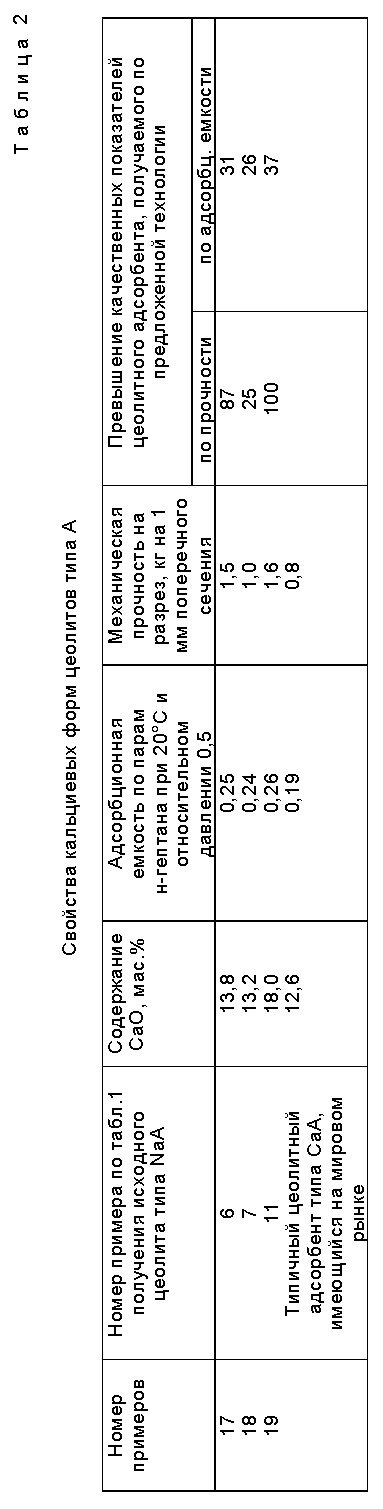

Соответственно увеличивается адсорбционная емкость катион-замещенных форм, полученных методом полного обмена из цеолитов NaA и NaX. Например, для кальциевой формы цеолита типа A адсорбционная емкость по парам н-гептана, при тех же условиях, составляет 0,24 - 0,26 см3/г, против 0,19 см3/г.

Отличает их также повышенная не менее чем на 20% механическая прочность по сравнению с гранулами таких же размеров аналогичных цеолитов, имеющихся на рынке.

Так, для цеолита NaA прочность на разрез составляет 1,2 - 1,6 кг на 1 мм поперечного сечения, против 0,9 кг/мм2, для цеолита NaX 0,9 - 1,5 кг на 1 мм поперечного сечения, против 0,6 кг/мм2.

Гранулированные цеолиты, получаемые данным способом, могут иметь либо форму экструдатов с диаметром 1,5 - 3,5 мм, либо шариков с диаметром 2,0 - 4,0 мм, либо цилиндров с диаметром 3,0 - 4,0 мм и высотой 5,0 - 6,0 мм, либо частиц размером 0,2 - 1,5 мм.

Полученные гранулированные цеолиты могут быть эффективно использованы в разных процессах осушки, очистки и разделения газовых и жидких смесей.

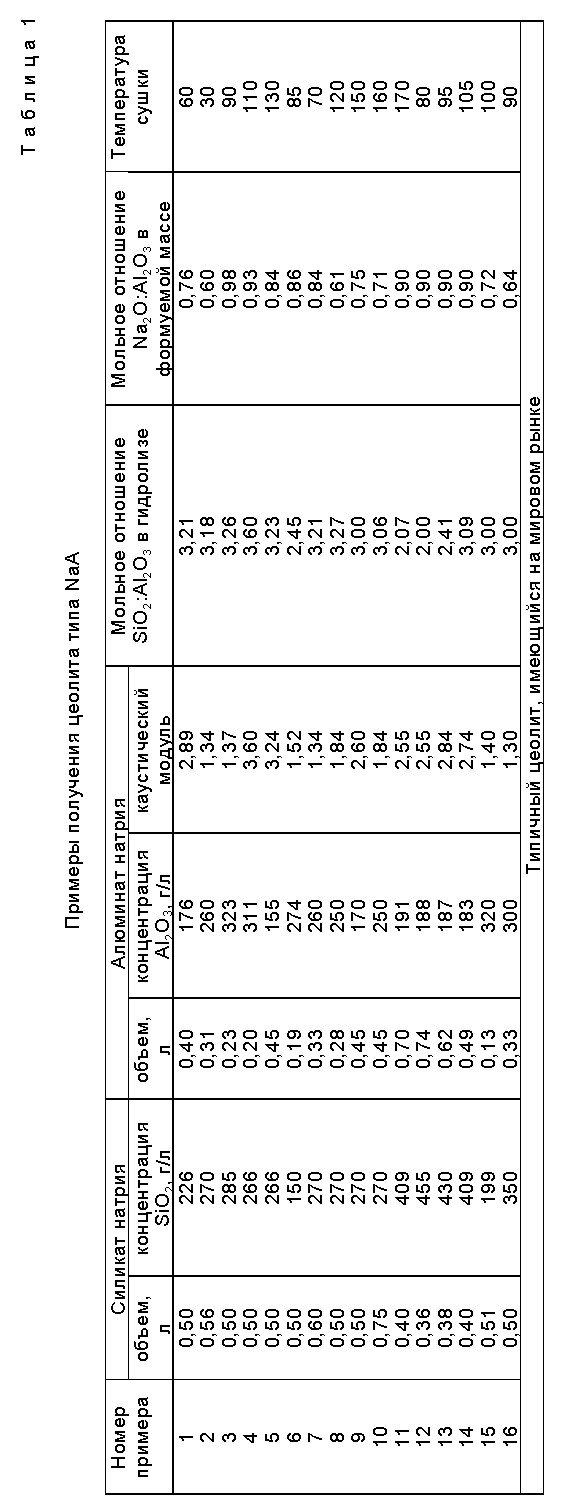

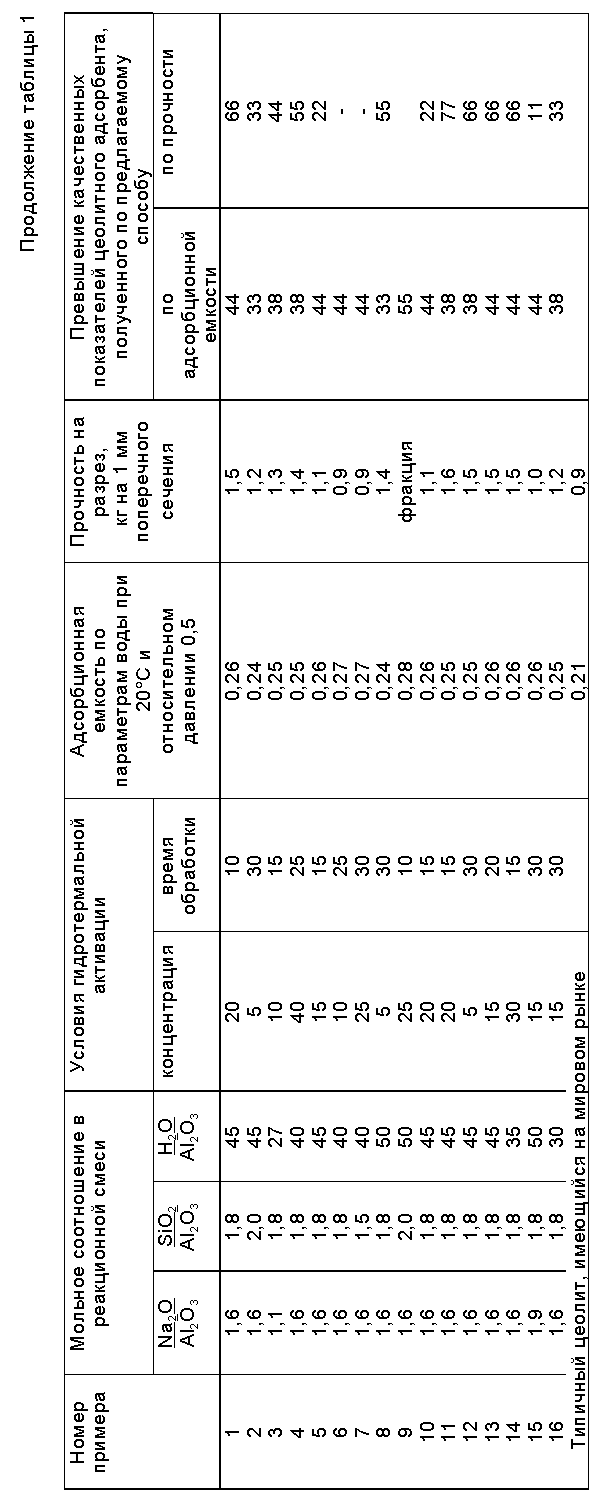

Предпочтительные варианты осуществления способа получения цеолитного адсорбента типа A (таблица 1).

Пример 1.

Раствор промышленного силиката натрия с концентрацией 266 г/л по SiO2, взятый в количестве 0,50 л, смешивают с 0,40 л раствора алюмината натрия с концентрацией 176 г/л по Al2O3, имеющим каустический модуль 2,89.

В образующемся при этом гидролизе величина мольного отношения SiO2 : Al2O3 равна 3,20. Образовавшийся гидрозоль в течение нескольких минут коагулирует в гидрогель. Этот гидрогель тщательно смешивают с метакаолином, взятом в таком количестве, чтобы полученная масса по своей консистенции стала пригодной для формования в черенковые гранулы методом экструзии. В данном примере метакаолин был добавлен в таком количестве, что величина мольного отношения Na2O : Al2O3 в формуемой в черенковые гранулы массе становится равной 0,76. Полученные методом экструзии черенковые гранулы выдерживают при температуре 150oC до затвердевания.

Твердые гранулы помещают в щелочной раствор алюмината натрия, взятый в таком количестве, чтобы величины мольных отношений во всей реакционной смеси, включающей и гранулы, и раствор, составляли Na2O : Al2O3 = 1,6, SiO2 : Al2O3 = 1,8, H2O : Al2O3 = 45.

После того, как гранулы пропитаются раствором, реакционную смесь подвергают кристаллизации при постоянно повышающейся до 80oC температуре, контролируя процесс перехода аморфных гранул в цеолитные поликристаллические сростки методом рентгенофазового анализа. В данном примере продолжительность кристаллизации составила 48 часов.

Маточный раствор удаляют, а гранулы подвергают гидротермальной активации раствором гидроксида натрия с концентрацией 30 г/л по NaOH, взятом в количестве 3 объемов на 1 объем слоя гранул при температуре 100oC в течение 30 минут. Затем цеолит промывают водой до значения pH водной вытяжки, равного 11,0, и высушивают. Свойства полученного цеолитного адсорбента показаны в таблице 1.

Примеры 2 - 16.

В этих примерах получение цеолитного адсорбента NaA осуществляют способом, описанным в примере 1, но отдельные параметры процесса имели иные значения, что отражено в таблице 1.

Свойства готового продукта, полученного в примерах 2 - 5, также показаны в таблице 1.

В примерах 6 и 7 готовый адсорбент имел такую же прочность, как и адсорбент такого типа, имеющийся на мировом рынке, но отличается от него повышенной адсорбционной емкостью.

Особенностью примера 9 является то, что кристаллизации подвергалась фракция, а не сформованные аморфные гранулы. Полученный в этом примере цеолит обладает самой высокой адсорбционной емкостью.

Примеры 17 - 19.

Получение кальциевой формы цеолита типа A методом ионного обмена (табл. 2).

Пример 17 показывает, что полученный по данному способу цеолит типа NaA может быть переведен в другую катионзамещенную форму при обычных условиях, которые используются для этой цели при получении катионзамещенных форм порошкообразных цеолитов. Единственной особенностью процесса в этом случае является то, что ионному обмену подвергаются гранулы, а не мелкодисперсный цеолит.

Цеолит типа NaA, полученный по способу примера 1, подвергают ионному обмену раствором хлорида кальция с концентрацией 15 г/л по CaO при комнатной температуре. Смену раствора производят 8 раз через каждые 2 часа. Обработанный таким образом цеолит пропитывают водой до практического отсутствия хлорид-ионов, как это обычно делается при получении катионзамещенных форм цеолитов. Свойства полученного образца цеолита типа CaA показаны в таблице 2.

Пример 18.

Получение цеолита типа CaA ведут так же, как в случае примера 17, но используют раствор хлорида кальция с концентрацией 20 г/л по CaO. Свойства готового цеолита показаны в таблице 2.

Пример 19.

Получение цеолита CaA ведут так же, как и в случае примера 17, но ионный обмен проводят при 60oC. Свойства готового цеолита показаны в таблице 2.

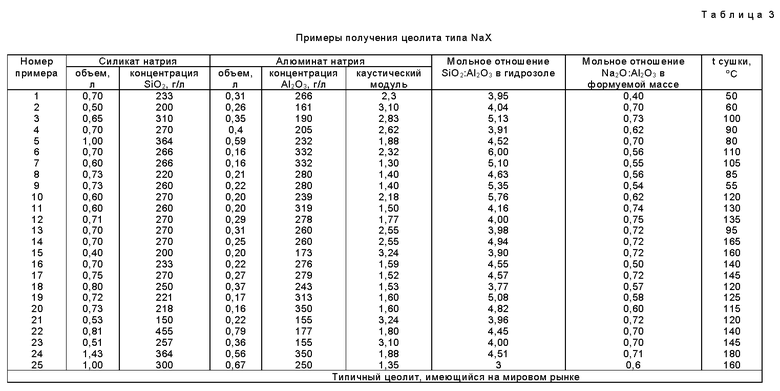

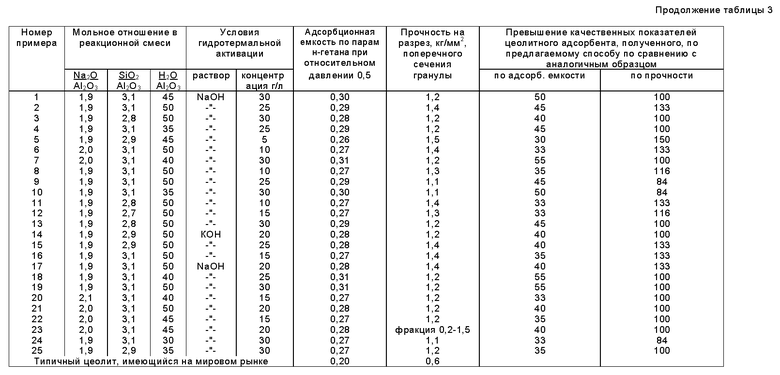

Предпочтительные варианты получения цеолитного адсорбента типа NaX (таблица 3).

Пример 1.

Раствор промышленного силиката натрия с концентрацией 233 г/л по SiO2, взятый в количестве 0,70 л, смешивают с 0,31 л раствора алюмината натрия с концентрацией 266 г/л по Al2O3 и каустическим модулем 2,30. В образующемся при этом гидролизе величина мольного отношения SiO2 : Al2O3 равна 3,95.

Образовавшийся гидрозоль в течение нескольких минут коагулирует в гидрогель. Полученный гидрогель тщательно смешивают с метакаолином, взятым в таком количестве, чтобы полученная масса стала пригодной для формования в черенковые гранулы. В данном примере метакаолин был добавлен в таком количестве, что величина мольного отношения Na2O : Al2O3 в формуемой массе становится равной 0,40. Полученные гранулы выдерживают при температуре 50oC до затвердевания.

Затвердевшие аморфные гранулы помещают в щелочной раствор силиката натрия, взятый в таком количестве, чтобы величины мольных отношений во всей реакционной смеси, включающей и гранулы, и раствор, составляли Na2O : Al2O3 = 1,9; SiO2 : Al2O3 = 3,1; H2O : Al2O3 = 45.

После пропитки гранул раствором реакционную смесь подвергают кристаллизации при температуре 90oC в течение 30 часов. По окончании кристаллизации гранулы отделяют от маточного раствора и погружают в раствор NaOH с концентрацией 30 г/л, взятом в количестве 2 объемов раствора на 1 объем гранул.

Гидротермальная активация продолжается в течение 30 минут при температуре 95oC, после чего гранулы окончательно отмывают водой до pH промывных вод, равного 10,5, и высушивают.

Адсорбционные свойства цеолита типа NaX показаны в таблице 3.

Примеры 2 - 22, 24.

В этих примерах получение цеолитного адсорбента NaX осуществляют способом, описанным в примере 1, но некоторые параметры процесса имели иные значения, что отражено в таблице 3.

Пример 23.

Особенностью примера является то, что кристаллизации подвергалась фракция с размером частиц 0,2 - 1,5 мм, полученная дроблением целых сформованных аморфных гранул.

Свойства цеолита указаны в таблице 3.

Пример 25.

В данном примере в процессе синтеза использовался метакаолин с повышенным содержанием кремния, в котором мольное отношение SiO2 : Al2O3 было равно 3,6. В результате этого модуль гидрогеля необходимо было снизить до 3.

Свойства готового продукта также указаны в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного цеолита типа Х без связующих веществ | 2017 |

|

RU2653033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ ЦЕОЛИТОВ | 2005 |

|

RU2283279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА NaA | 2017 |

|

RU2655104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaА ИЛИ NaХ (ВАРИАНТЫ) | 2011 |

|

RU2452688C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2012 |

|

RU2498939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaX ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2404122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ АХ И ЦЕОЛИТНЫЙ АДСОРБЕНТ СТРУКТУРЫ АХ | 2010 |

|

RU2450970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А | 1998 |

|

RU2141451C1 |

Изобретение позволяет получать гранулированные без связующего цеолитные адсорбенты типов A и X, превосходящие по показателям адсорбционной емкости и механической прочности известные цеолитные адсорбенты аналогичных типов, имеющиеся на мировом рынке. Способ получения новых цеолитных адсорбентов включает смешение источников кремния и алюминия, формовку смеси в гранулы, кристаллизацию гранул в щелочном растворе, причем смешение в два этапа, на первом - на смешение подают растворы силиката и алюмината натрия с образованием гидрозоля, коагулирующего в гидрогель, а на втором этапе гидрогель смешивают с метакаолином, сформованные гранулы выдерживают до затвердевания, пропитывают щелочным раствором, подвергают кристаллизации, а после кристаллизации проводят гидротермальную активацию. 2 с. и 11 з.п. ф-лы, 3 табл.

| Брек Д | |||

| Цеолитовые молекулярные сита | |||

| - М., 1976, с | |||

| Подъемная лебедка для привязных аэростатов, установленная на автомобиле | 1923 |

|

SU778A1 |

| Патент США N 4381256, B 01 J 21/16, 1983 | |||

| Патент США N 4424144, B 01 J 20/18, 1984 | |||

| Патент США N 4818508, C 01 B 33/28, 1989. | |||

Авторы

Даты

1999-01-10—Публикация

1992-05-06—Подача