Изобретение относится к области получения многослойного термоусаживающегося материала на основе полиолефинов, применяемого для антикоррозийной защиты нефтепроводов, газопроводов и других стальных продуктопроводов.

За последние десятилетия произошло значительное увеличение объемов транспортируемых по трубопроводам газа, нефти и воды. Трубы для таких трубопроводов обычно изготавливают из стали, что означает необходимость применения мер противокоррозионной и механической защиты.

Трубопроводы из труб большого диаметра характеризуются крупными капитальными затратами при прокладке, и поэтому необходимо максимально увеличить срок их службы.

Цель наружного покрытия - не только создать защиту против коррозии, но и обеспечить высокое сопротивление при широко применяемой катодной защите, а также биостойкость в сочетании с хорошими механическими свойствами при низких и повышенных температурах.

Этим требованиям в наибольшей степени отвечают полиэтиленовые покрытия, области применения которых все более расширяются.

Однако адгезия полиэтилена к стальной поверхности в большинстве случаев недостаточна, в связи с чем приходится изготавливать двухслойные покрытия, используя усилитель адгезии - грунтовку, в качестве которой применяют эластичные материалы на основе пластифицированной резины, использование которых ограничивается их температурной чувствительностью, и твердые усилители адгезии - сополимеры и терполимеры этилена, обеспечивающие хорошую адгезию в широком интервале температур от -45 до +65 градусов Цельсия (Тезисы семинара по антикоррозийной защите трубопроводов, Москва, 7-8 апреля 1987 г., Черметинформация, N 16386).

Однако тенденция к дальнейшему повышению требований к адгезии в широком температурном интервале и защите от катодного отслоения привела к разработке трехслойного покрытия для труб.

В этом случае на стальную поверхность наносят эпоксидную грунтовку в порошкообразной форме методом электростатического напыления (патенты США N 3502492, Hкл. 138-146, опубл. 1970 г., N 45100007, Нкл. 156-244.12, опубл. 1985 г.) или в жидкой форме разбрызгиванием, распылением и т.п. (патенты США N 4732632, Нкл. 156-86, опубл. 1988 г., N 4997685, Нкл. 427-407.1, опубл. 1991 г. ). Нагретая труба покрывается эпоксидным слоем, который плавится и затем отверждается. Покрытие представляет собой термореактивную смолу трехмерной структуры, которая хорошо прилипает к стальной поверхности, адгезионный полимер и полиэтилен затем экструдируют на полусухую эпоксидную смолу.

Трехслойное покрытие, состоящее из эпоксидной грунтовки, адгезива и полиэтилена, обеспечивает исключительное сочетание химических свойств эпоксидной смолы с механическими свойствами полиэтилена.

Однако реализация указанного процесса возможна только в заводских условиях. В отдаленных же районах, где нет таких заводов, проблема их защиты стоит особенно остро и требует иных решений, так как:

- доставка труб на место укладки трубопровода связана с большими трудностями и трудозатратами, обусловленными необходимостью хорошей упаковки труб, погрузки, неоднократных перегрузок, так при доставке труб в районы Севера, трубу, изготовленную, в частности, на Украине, доставляют наземным транспортом до Воркуты, далее перегружают на полярные баржи и далее поочередно - на плоскодонные трубовозы и на тракторы-трубовозы, непосредственно доставляющие трубу до буровой,

- из-за многочисленных перегрузок имеет место царапание труб и нарушение слоя покрытия.

Для устранения повреждений покрытия фирма Райхем Корп. (США), например, доставляет на буровые трубы без покрытий, которые уже на месте в специальных передвижных станциях нагреваются индукционными токами и обматываются адгезионной лентой.

В отечественной практике широко используются ленточные полиэтиленовые экструзионные покрытия стальных труб: асбестонаполненные полиэтиленовые материалы для покрытия труб с повышенной погодостойкостью (журнал "Гидротехника и мелиорация", 1987, N 3, с. 51), полиэтиленовые покрытия с грунтовкой из сополимера этилена с винилацетатом, с повышенной адгезией (там же, N 4, с. 25-26), покрытия стабилизированные с грунтовкой из сэвилена (журнал "Мелиорация и водное хозяйство", N 5-6, 1992, с. 33-34).

Известен способ получения многослойных термоусаживающихся пленок, имеющих инертную основу из полиэтилена и герметизирующих слоев из его сополимеров введением регуляторов сшивки (терпеновых, кумарон-инденовых или дициклопентадиеновых смол) в разных концентрациях в полимеры, предназначенных для термостойкого и теплогерметизирующего слоя (Заявка EP N 333294, кл. B 32 B 27/16, опубл. 1994).

Известен способ получения многослойной термоусаживающейся пленки из термопластов со слоями, имеющими различную степень сшивки - (K), например, наружный слой с меньшим K, внутренние слои - с большим K. Так, на пленку из поливинилиденхлорида или его сополимеров соэкструзией ламинируют пленку с двух сторон из гидролизованного сополимера этилена с винилацетатом (Заявка EP N 273337, кл. B 32 B 27/16, опубл. 1992, Патент США N 4985118, кл. B 29 C 71/04, опубл. 1991);

Известен также способ получения термоусаживающегося адгезионного материала нанесением на плоскую двуслойную основу экструдированного электронно-химически модифицированного и одноосно ориентированного полиэтилена или его сополимеров из адгезионного полимерно-битумного состава. Двуслойная основа состоит из двух соэкструдированных слоев, имеющих различное количество наполнителя. При этом наружный термопластичный слой основы имеет большее количество наполнителя (на 5-10%), что придает этому слою большую прочность. Внутренний термопластичный слой, в качестве которого применяют сополимер этилена с винилацетатом (далее - сэвилен) имеет меньшее количество наполнителя, он более аморфен, имеет поры, в которые затекает адгезионный состав при дальнейшей термоусадке материала (Заявка PCT 94/17324, кл. F 16 L 58/10, 1994).

Наиболее близким по технической сущности к предложенному способу является способ получения термоусаживающегося адгезионного материала "Донрад-2", осуществляемый следующим образом: основу из экструдированного полиэтилена или сополимера этилена с винилацетатом каландируют, электронно-химически модифицируют пучком быстрых электронов до поглощенной дозы 0,15-0,35 МГрэй, одноосно ориентируют и наносят битумно-каучуковый адгезив, содержащий каучук с полярными группами (Патент РФ N 2088624, Мкл. C 09 J 7/02, B 32 B 27/32, опубл. 1997).

Главный недостаток всех известных термоусаживающихся лент - наличие сдвига битумно-каучукового слоя по отношению к полиэтилену, что вследствие значительного различия в коэффициентах линейного расширения полиэтилена и стали ведет к трещинообразованию и преждевременному нарушению покрытия.

Техническая задача изобретения - получение адгезионного материала с уменьшенным отслаиванием от грунта полиэтилена за счет обеспечения подвижности слоев без нарушения адгезии к стали и полиэтилену.

Поставленная задача решается тем, что в способе получения многослойного термоусаживающегося адгезионного материала на основе полиолефинов, включающем экструдирование ленты из полиэтилена или сополимера этилена с винилацетатом, каландирование, электронно-химическую модификацию с дальнейшей одноосной ориентацией и последующее нанесение полимерно-битумного адгезива, согласно изобретению перед ориентацией ленту ламинируют слоем сополимера этилена с винилацетатом с содержанием винилацетатных групп 20-30 мол.% и осуществляют его радиационную прививку пучком быстрых электронов с энергией 0,3-0,4 МэВ/1 мм до поглощенной дозы в пограничном слое 0,05-0,15 МГр.

При этом целесообразно для радиационно-химической прививки использовать тонкий слой сополимера этилена с винилацетатом, равный 100-200 мкм.

Полимерно-битумный адгезив, кроме "традиционных" компонентов - каучука и битума согласно изобретению может содержать сополимер этилена с винилацетатом (сэвилен), что дает возможность повысить адгезию последнего к полиолефиновой двухслойной основе.

Способ получения трехслойного адгезионного материала состоит в следующем.

Основу из экструдированного полиэтилена или сополимера этилена с винилацетатом каландируют до толщины 1,2 мм и ширины 400-600 мм, далее электронно-химически модифицируют пучком быстрых электронов с энергией 1 МэВ/1 мм до поглощенной дозы 0,5-0,6 МГр, затем наносят экструдированием при 80-100 градусах Цельсия слой расплава сэвилена, содержащего 20-30% винилацетата, толщиной 0,1-0,2 мм и модифицируют пучком низкоэнергетических электронов до поглощенной дозы в пограничном слое, равной 0,05-0,15 МГр до достижения радиационно-химического выхода привитого сэвилена 50-75%. Далее двухслойный материал ориентируют при 120-150 градусах Цельсия на 50-100% и наносят экструдированием при 120-170 градусах Цельсия полимерно-битумный адгезив. Трехслойный материал далее охлаждают, защищают со стороны адгезионного слоя защитной пленкой и сматывают в рулон.

Для экструдирования полиолефиновой основы могут быть применены стабилизированные полиэтилен низкой плотности марки 103 или сополимеры этилена с винилацетатом, содержащие до 10% винилацетатных групп, включающие при необходимости целевые добавки: наполнители, красители, антистатики и антипирены.

Полимерно-битумный адгезив содержит, мас.%:

А) резиновую смесь, включающую:

- каучук (бутадиеннитрильный или сополимер дивинилбутадиена со стиролом и т.п.)-70-80,

- вулканизирующий агент (например, тетраметилтиурамдисульфид)-3-8,

- ускоритель вулканизации (например, метилдитиокарбамат)-1-2,

- пластификатор (например, диоктилфталат)-5-10,

- антикоррозийную, бактерицидную и/или фунгицидную добавки - до 0,6,

- наполнитель (например, сажу) - остальное;

Б) сэвилен с содержанием звеньев винилацетата-8-12%;

В) высоковязкий битум.

Соотношение А:Б:В от 10:10:15 до 75:10:80 (мас.%)

Полимерно-битумный адгезив готовят добавлением в расплавленный битум сэвилена и резиновой смеси.

Кроме того, адгезив может содержать различные функциональные добавки: вулканизаторы для каучука, пластификаторы, мягчители, стабилизаторы, наполнители и др.

В качестве наполнителей, кроме сажи, используют тонкоизмельченный вспененный перлит, вермикулит, окись цинка и/или магния, двуокись титана, слюду, рубленое стекловолокно или их смеси.

В качестве антикоррозийной добавки адгезив содержит молибдаты, хроматы и фосфаты щелочных металлов или цинка, в качестве бактерицидной - сукцинамиды, гексахлорвинилэтиловые эфиры, в качестве фунгицидной добавки - имидазол, ундациленовую кислоту, бром и фторзамещенные динитробензолы и другие известные для этих целей специальные добавки.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1. Экструдируют однослойную основу в виде ленты или полотна на одночервячном экструдере из полиэтилена низкой плотности марки 110 К (ГОСТ 16 337-85), стабилизированного смесью стабилизаторов, включающей 2% к весу полиэтилена сажи ДГ-100 и 1,5% диафена HH (N1N1-ди -β- нафтил-n-фенилендиамина).

Затем экструдированную основу каландрируют до толщины 1,2 мм и ширины 400-600 мм и электронно-химически модифицируют на ускорителе электронов с энергией около 0,8-1,2 МэВ +/- 0,2 /на 1 мм толщины ленты до поглощенной дозы в пограничном слое, равной 0,5-0,6 МГр.

Модифицированный таким образом однослойный материал далее подают под щелевую головку второго одночервячного экструдера типа ЧП-45 для нанесения при температуре 80-100 градусов Цельсия расплава сэвилена, содержащего 20-30% винилацетатных групп марки 12508150 ТУ 6-05-1636-78 до толщины слоя сэвилена, равного 100-200 мкм.

Двуслойный материал далее поступает на радиационную прививку с помощью низкоэнергетического ускорителя с энергией электронов, равной 0,2-0,4 МэВ/1 мм. Прививку проводят до поглощенной дозы в пограничном слое, равной 0,06 МГр при скорости движения двуслойного материала не более 1 м/мин, чтобы обеспечить 75%-ный выход процесса прививки сэвилена к полиэтилену. Двуслойный радиационно-привитой материал направляют далее в тоннельную печь для нагрева до 120-150 градусов Цельсия и ориентации на 50%. На выходе из печи на подогретый материал со стороны радиационно-привитого слоя наносят предварительно приготовленный адгезив через щелевую головку экструдера.

Адгезив изготавливают в несколько стадий: сначала получают полимерную смесь, а затем в ее расплав поочередно вводят сэвилен, битум, а далее функциональные микродобавки (антиадгезионные, бактерицидные, фунгицидные и др.).

Затем в расплав полимерной смеси загружают битум "Рубракс" ГОСТ 734-78 при соотношении каучуковой смеси к битуму, равном 10-25:75-90 соответственно, и тщательно перемешивают при 120-150 градусах Цельсия. В полученную однородную полимерно-битумную смесь последовательно при этой же температуре добавляют по 0,3-0,6% каждой добавки: антикоррозийную добавку в виде тонкоизмельченной смеси (1:1) Na2MoO4 и ZnCrO7, фунгицидную добавку-смесь (1:1) ундециленовой кислоты и гексахлорофена и бактерицидную - сукцинамид.

Адгезив содержит 10 мас.% резиновой смеси, 10 мас.% сэвилена и 80 мас.% высоковязкого битума марки "Рубракс".

Приготовленный таким образом полимерно-битумный адгезив с вязкостью по Брукфельду при 150 градусах Цельсия по ASTM-D-1081, равной 9-17, в расплавленном виде выдавливают на ленту (полотно) при 120-150 градусах Цельсия из накопительной камеры выгружного шнека с помощью шестеренчатого насоса высокого давления через щелевую головку.

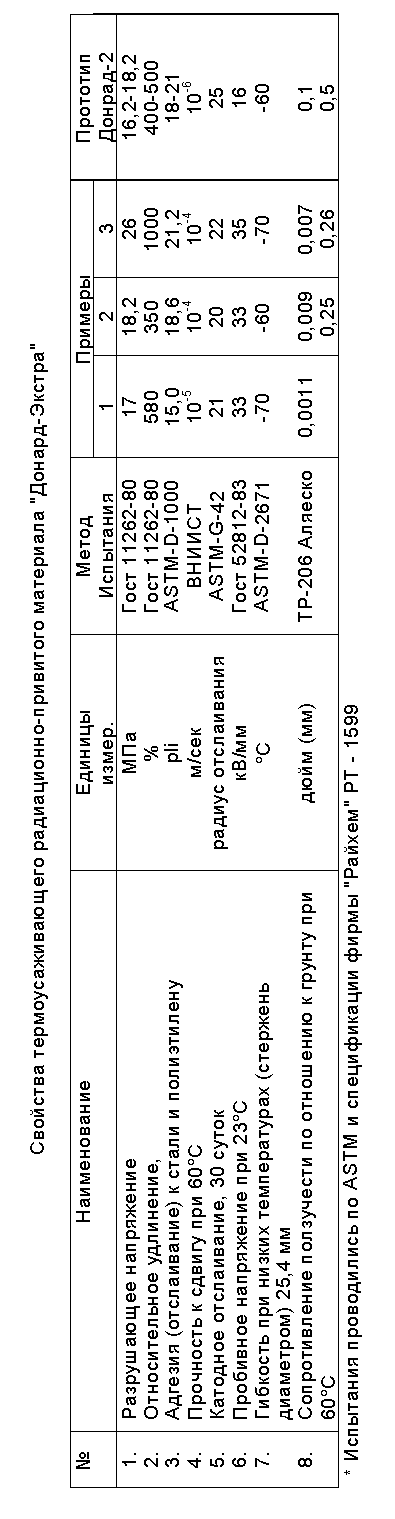

Толщина нанесенного адгезивного слоя не превышает 1-2 мм. Полученный материал охлаждают, защищают пленкой, например, целлофаном, и сматывают в рулон. Свойства материала приведены в таблице.

Пример 2. Экструдируют основу в виде ленты на одночервячном экструдере из полиэтилена низкой плотности марки ДАУЛЕКС 2342-М фирмы Дау-Кемикл, США, с индексом расплава 0,6, стабилизированного смесью двух стабилизаторов: 2,5% ирганокса 1010{ -пентаэритрит-тетраокись[1,3- (3,5-дитретбутил-4-гидрооксифенилпропионат)]} и 0,4% светостабилизатора марки ХЕМАСОРБ 944 ЛД фирмы ЦИБА АГ, Швейцария, /поли{6-[(1,1,3-тетраметилбутил)имино]-1[1,3,5-триазин-2,4-диил] [2,2,6,6- тетраметилпипиридил)-4-амино]-[гексаметилен-(4-2,2,6,6-тетраметилпипиридил) имино]}/.

Кроме того, полимер окрашен в синий цвет с помощью 0,3-0,8% пигмента голубого фталоцианинового и защищен антистатиком, например, додецилоксипропиллауратом аммония в количестве 1%.

Экструдированную ленту каландируют до толщины 0,9 мм и ширины 400 мм. Затем движущуюся ленту подвергают электронно-химической модификации развернутым пучком быстрых электронов с энергией 1 МэВ до поглощенной дозы 0,5 МГр.

Далее аналогично примеру 1 проводят радиационную прививку сэвилена к полиэтилену на ускорителе с энергией 0,4 МэВ до поглощенной дозы в пограничном слое 0,5 МГр. Ориентацию двуслойного материала проводят аналогично примеру 1.

На двуслойный материал со стороны радиационно-привитого сэвиленового слоя наносят при температуре 140-170 градусов Цельсия полимерно-битумный адгезив, включающий 75% полимерной смеси, 10% сэвилена, содержащего 8-28% BA-группы (Б) и 15% битума марки "Рубракс" ГОСТ 734-78 (B).

Состав полимерной смеси (в мас. %): термоэластопласт ДСТ ЗОР по ТУ 38.40327-90 (сополимер дивинилбутадиенового каучука со стиролом)-74,0, тетраметилтиурамдиусульфид-8,0, метилдитиокарбамат-2,0, диоктилфтала-5,0, сажа ДГ-100-10,4. В готовую полимерно-битумную смесь вводят гексахлорфенон-0,6.

Кроме того, в адгезив могут быть введены функциональные микродобавки: антикоррозийная, например, смесь хромата и фосфата цинка, бактерицидная - например, производные сукцинамида и другие.

Технология получения полимерно-битумного адгезива и технология нанесения его на двуслойный материал аналогична описанному в примере 1.

Полученный трехслойный материал охлаждают, защищают со стороны адгезивного слоя антиадгезионной полиимидной пленкой и сматывают в рулон.

Пример 3. На одночервячном экструдере экструдируют основу из сэвилена марки 12206007 ТУ 6-05-1636, содержащего 15-2-% BA-групп, стабилизированного смесью стабилизаторов, включающей 2,5% мас. 1,1-ди(гамма-оксиэтиленферроцена) и 0,4% ХЕМАСОРБа 944 ЛД фирмы ЦИБА АГ (Швейцария), и окрашенного в красный цвет 0,6% пигментом полициклическим красным марки ДДР (дикетопиррозолидон). Далее экструдированную основу каландируют до толщины 0,7 мм и ширины 600 мм.

Далее движущуюся основу электронно-химически модифицируют пучком быстрых электронов с энергией 1 МэВ до поглощенной дозы, равной 0,6 МГр. Модифицированную основу затем подают под щелевую головку для нанесения слоя сэвилена толщиной 0,1-0,2 мм из расплава марки 12508150 ТУ 6-05-1636-78, содержащего 26-30% BA-групп, после чего этот слой радиационно прививают к основе пучком электронов с энергией 0,3 МэВ/1 мм до поглощенной дозы в пограничном слое, равной 0,15 МГр. Радиационно-химический выход 50%.

Двуслойный радиационносшитый материал далее одноосно ориентируют как описано в примере 1, и далее на слой привитого сэвилена наносят при температуре 100-120 градусов Цельсия адгезионный полимерно-битумный состав, который включает 60 мас.% резиновой смеси, 10 мас.% сэвилена марки 1140727 с содержанием винилацетатных групп 14-17% и 30% мас. битума "Рубракс".

Резиновая смесь содержит 80 мас.% термоэластопласта ДСТ-ЗОР, 3 мас.%. Тетраметилтиурамдисульфида, 1 мас.% метилдитио-карбамата, 10 мас.% диоктилфталата и 6 мас%. сажи ДГ-100.

Технология получения и нанесения полимерно-битумного адгезионного состава аналогична описанному в примере 1. Трехслойный материал далее одноосно ориентируют в продольном направлении на 70%, охлаждают, защищают со стороны адгезионного слоя антиадгезионной силиконированной бумагой и сматывают в рулон.

Свойства материала приведены в таблице.

Как видно из представленной таблицы, материал "Донрад-Экстра" в 2-3 раза превосходит материал "Донрад-2" по сопротивлению к ползучести грунта при сохранении прочих показателей.

Радиационная прививка образует валентные связи между молекулами сэвилена и полиэтилена, что обеспечивает взаимоподвижность слоев без нарушения адгезии и к стали, и к полиэтилену.

Введение стадии радиационной прививки сэвилена на полиэтилен приводит к некоторому удорожанию процесса, но стоимость труб и длительность их эксплуатации столь велики, что это удорожание составляет сотые доли процента, в то время как срок службы трубопроводов увеличивается в несколько раз. Технология получения термоусаживающегося материала предусматривает использование стандартного промышленного оборудования и серийно выпускаемых исходных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА "ДОНРАД-2" | 1996 |

|

RU2088624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕЙСЯ МНОГОСЛОЙНОЙ АДГЕЗИОННОЙ ЛЕНТЫ "ДОНРАД-1" | 1996 |

|

RU2074875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОЙ ТЕРМОУСАЖИВАЮЩЕЙСЯ ЛЕНТЫ | 2005 |

|

RU2286368C1 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2005 |

|

RU2278131C1 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2005 |

|

RU2288931C1 |

| ТЕРМОУСАЖИВАЕМАЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2008 |

|

RU2367840C1 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МАНЖЕТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2488736C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2011 |

|

RU2488737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОЙ ЛЕНТЫ-ОБЕРТКИ | 2004 |

|

RU2268272C1 |

| БИТУМОМИНЕРАЛЬНАЯ ОТКРЫТАЯ СМЕСЬ | 2004 |

|

RU2267465C1 |

Изобретение относится к области получения многослойного термоусаживающегося материала на основе полиолефинов, применяемого для антикоррозийной защиты нефтепроводов, газопроводов и других стальных продуктопроводов. Способ включает экструдирование ленты из полиэтилена или его сополимера с винил-ацетатом, каландрирование, электронно-химическую модификацию, ламинирование ленты слоем сополимера этилена с винилацетатом с содержанием винилиацетатных групп 20-30 мол.% и осуществление радиационной прививки облучением пучком быстрых электронов с энергией 0,3-0,4 МэВ/1 мм до поглощенной дозы в пограничном слое, равной 0,05-0,15 МГр . После облучения материал подвергают одноосной ориентации, после чего наносят полимерно-битумный адгезив. Возможно введение в полимерно-битумный адгеэив до 10% сополимера этилена с винилацетатом. Способ обеспечивает получение материала с пониженным отслаиванием от грунта. 2 з. п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА "ДОНРАД-2" | 1996 |

|

RU2088624C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-01-10—Публикация

1997-12-29—Подача