Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано на установках термического крекинга при получении нефтяного сырья для производства углеродных материалов, например, технического углерода, кокса, пека и др.

Известен способ подготовки сырья для замедленного коксования на установке термического крекинга /"Нефтепереработка и нефтехимия", N 10, 1981, с. 34-36/ [1]. Для получения крекинг-остатка - сырья коксования в этом способе термическому крекингу при температуре 487-500oC и давлении 3,3 - 3,9 МПа подвергают вакуумный газойль с плотностью при 20oC 893-899 кг/м3.

Однако известный способ обладает весьма существенным недостатком - выход крекинг - остатка составляет лишь 8,2 - 15,5 %мас. (с учетом потерь).

В известном способе /"Нефтепереработка и нефтехимия", N 8, 1990, с. 26-28/ [2] предварительной термообработке, как способу подготовки сырья коксования, подвергали дистиллятное сырье - остаток дистиллята коксования выше 400oC высокой плотности (1098,5 кг/см3) в интервале температур 400 - 440oC и времени выдержки от 5 до 120 минут.

Однако в этом способе в качестве термической подготовки используют процесс термополимеризации практически уже готового коксового сырья высокой молекулярной массы. В связи с этим стадию полимеризации следует рассматривать как первую стадию коксования исходного дистиллятного сырья, полученного способом, включающим коксование тяжелого сырья, выделение дистиллята коксования ректификацией и вакуумную разгонку дистиллята коксования с получением из него остатка выше 400oC как целевого продукта и фракций, выкипающих ниже 400oC в виде побочного продукта.

Способ весьма сложен в практической реализации, а также связан с установкой специального оборудования для проведения стадии предварительной полимеризации дистиллятного сырья.

Известен способ получения сырья для производства технического углерода /патент РФ N 2002793, C 10 G 9/00, 15.11.93/ [3], включающий раздельно термический крекинг тяжелых дистиллятных фракций в первой печи и термический крекинг нефтяных остатков во второй печи, выделение легкой газойлевой фракции из продуктов крекинга дистиллятов и тяжелой газойлевой фракции из продуктов крекинга нефтяных остатков и смешение их соответственно с тяжелыми остатками и дистиллятами перед их крекированием. В тяжелые дистилляты добавляют также дистиллятный остаток термокрекинга первичных дистиллятов в третьей печи. Известный способ [3] отличается сложной технологической схемой. Кроме того, подача легкой газойлевой фракции на крекинг совместно с нефтяными остатками приводит к быстрому закоксованию оборудования, особенно змеевиков печи, вследствие нарушения дисперсности нефтяной системы и сложности регулирования технологического режима термического крекинга.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ получения сырья для сажи и кокса, включающий стадии первичного термического крекинга прямогонного нефтяного остатка или смеси его с дистиллятными продуктами, повторный термический крекинг тяжелого газойля с интервалами выкипания 250-520oC, выделенного из жидких продуктов первичного термического крекинга, коксование полученных крекинг-остатков или смеси их с нефтяными остатками, выделение из продуктов повторного термического крекинга и коксования тяжелых газойлей, которые подвергают экстракции селективным растворителем [4] . /Авт. свид. СССР N 857227, C 10 G 9/00, 23.08.81/.

Известный способ включает несколько основных технологических ступеней:

- первичный крекинг прямогонного сырья;

- повторный крекинг тяжелого газойля (I), выделенного из жидких продуктов первичного термокрекинга, и выделение из продуктов повторного термического крекинга и тяжелого газойля (II);

- коксование полученных крекинг остатков или их смеси с нефтяными прямогонными остатками с выделением из жидких продуктов коксования тяжелого газойля (III));

- смешение тяжелых газойлей (II) и (III);

- экстракция смеси газойлей (II + III) селективным растворителем.

Недостатком известного способа [4] является многостадийная технологическая цепочка, включающая ряд отдельных технологических схем и процессов со сложным основным и вспомогательным оборудованием, (два термокрекинга, коксование, экстракция), большими капитальными и эксплуатационными затратами, наличием дорогих дополнительных реагентов - селективных растворителей.

Кроме того, известный способ является трудноуправляемым, так как связан с технологическими режимами различных химических процессов.

Другими серьезными недостатками известного способа [4] является недостаточно высокий выход целевого продукта - сырья для получения сажи и кокса. Так, выход сырья для кокса по первой стадии крекинга составляет по примерам 1, 2 соответственно 60 и 49 мас.%, причем максимальный выход сырья для кокса получен при крекировании остаточного нефтепродукта - гудрона в жестких условиях при температуре 495oC, что приводит к значительному закоксовыванию оборудования.

Для повторного термокрекинга выход крекинг-остатка - сырья для кокса составляет лишь 30 и 29 мас.%, соответственно. Таким образом, общий выход сырья для кокса по обеим ступеням крекинга составит 18 и 14 мас.% на исходное сырье первой и второй стадий по примерам 1 и 2.

Выход экстракта селективной очистки - сырья для сажи по примерам 1, 2 изменяется от 36 до 42 мас.%, что связано с многостадийностью и большими потерями ценных полиароматических углеводородов при прохождении большой технологической цепочки.

Технической задачей предлагаемого изобретения является упрощение технологии способа и увеличение выхода целевого продукта - нефтяного сырья для производства углеродных материалов.

Поставленная задача решается тем, что в способе получения нефтяного сырья для производства углеродных материалов, включающем термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи, выделение из продуктов термического крекинга газойлевой фракции и крекинг-остатка, повторный термический крекинг выделенной газойлевой фракции в смеси с ароматизированными нефтепродуктами во второй печи и выделение крекинг-остатка ректификацией, термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи осуществляют при температуре 400-550oC в зависимости от массового соотношения тяжелый дистиллят : остаток, равного (0,01-0,99) : (0,99-0,01).

В предлагаемом способе в качестве целевого продукта используют:

- крекинг-остаток повторного термического крекинга газойлевой фракции, выделенной из продуктов термического крекинга дистиллятных продуктов и нефтяных остатков первичной переработки нефти, в смеси с ароматизированными нефтепродуктами;

- смесь вышеназванного крекинг-остатка и крекинг-остатка термического крекинга смеси дистиллятных продуктов и нефтяных остатков в первой печи.

Отличительным признаком изобретения является то, что термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи осуществляют при температуре 400-550oC в зависимости от массового соотношения дистиллят-остаток, равного (0,01-0,99) : (0,99 - 0,01).

Новый технический прием, заключающийся во взаимосвязи температуры термического крекинга смеси дистиллятов и остатков и их массового соотношения привел к неожиданному положительному результату, так как температура крекинга такой сложной нефтяной системы может регулироваться в широких пределах от 400 до 550oC в зависимости от массового соотношения дистиллят : остаток, равного (0,01-0,99) : (0,99-0,01).

Преимущество регулирования температуры в зависимости от состава сырьевой смеси позволяет использовать в виде сырья как дистилляты, так и остатки самого различного химического и фракционного состава, и при этом проводить процесс в наиболее благоприятных условиях, исключающих сильное закоксовывание оборудования. Кроме того, увеличивается выход крекинг-остатка в первой печи за счет выбора наиболее благоприятных условий крекирования смеси.

Другим отличительным признаком предлагаемого способа является то, что в качестве целевого продукта - сырья для производства углеродных материалов используют высокоароматизированный крекинг-остаток повторного термического крекинга газойлевой фракции, выделенной из продуктов термического крекинга дистиллятных продуктов и нефтяных остатков, в смеси с ароматизированными нефтепродуктами, или смесь вышеназванного крекинг-остатка и крекинг-остатка термического крекинга смеси дистиллятов и нефтяных остатков в первой печи.

Предложенное новое техническое решение позволяет получать сырье для широкого спектра углеродных материалов в отличие от известного способа, в котором получают сырье для техуглерода и кокса.

Ароматизированный крекинг-остаток из второй печи может использоваться в производстве техуглерода, ароматического масла - теплоносителя, пека, игольчатого кокса. Смесь крекинг-остатков второй и первой печей используется в производстве кокса, нефтяных пластификаторов, пека.

При этом по сравнению с известным способом [4] значительно увеличивается выход сырья для углеродных материалов за счет использования крекинг-остатка повторного термокрекинга смеси газойлевой фракции из первой печи с ароматизированными нефтепродуктами или его смеси с крекинг-остатком из первой печи, и исключения стадий коксования полученных крекинг-остатков и выделения тяжелого газойля из продуктов термического крекинга во второй печи и его экстракции в смеси с газойлем коксования.

В качестве дистиллятных продуктов для крекинга в первой печи по предлагаемому способу используют масляные дистилляты любых фракционных составов, вакуумные газойли широкого фракционного состава, например, с пределами выкипания 350-500oC, отгоны масляного производства, в т.ч. гидроочищенные, и др.

В качестве нефтяных остатков используют мазут, гудрон, деасфальтизаты гудрона и др.

В качестве ароматизированных нефтепродуктов для крекинга их в смеси с газойлевой фракцией из первой печи используют экстракты селективной очистки масел, тяжелые газойли каталитического крекинга, газойли коксования и др.

По имеющимся у авторов сведениям предлагаемая совокупность признаков, характеризующих сущность изобретения, не известна из уровня техники, следовательно изобретение соответствует критерию "Новизна".

Сущность изобретения не следует для специалиста явным образом из известного уровня техники, так как предложен новый упрощенный способ получения сырья для производства углеродных материалов путем термического крекинга смеси первичного дистиллятного и остаточного сырья с регулированием температуры от 400 до 550oC в зависимости от соотношения компонентов в широких интервалах, который привел к возможности получения высококачественного сырья для производства различных углеродных материалов с высоким выходом целевого продукта.

Следовательно, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

Заявляемое изобретение может быть многократно или постоянно использовано при получении нефтяного сырья для производства углеродных материалов с положительным техническим результатом, заключающимся в упрощении технологии способа и увеличении выработки целевого продукта.

Прелагаемый способ осуществляют следующим образом.

Смесь тяжелого дистиллята и нефтяного остатка первичной переработки нефти, взятых в массовом соотношении (0,01-0,99) : (0,99-0,01), подают на термообработку в первую печь, причем термообработку осуществляют при температуре 400-550oC в зависимости от состава смеси, указанного выше. Продукты реакции разделяют на газ, бензиновую фракцию, газойлевую фракцию, которую направляют во вторую печь в виде сырьевого компонента, и крекинг-остаток.

Газойлевую фракцию из первой печи смешивают с ароматизированными нефтепродуктами (экстракты селективной очистки масел, газойли коксования, каталитического крекинга и др.) и подают на термический крекинг во вторую печь, который осуществляют в известных условиях. Продукты реакции разделяют на газ, бензиновую фракцию, легкий газойль и крекинг-остаток, который является целевым продуктом - сырьем для производства углеродных материалов (кокса, техуглерода, пека, ароматического масла-теплоносителя и др.).

Вышеназванный крекинг - остаток из второй печи может смешиваться с крекинг-остатком из первой печи, и полученная смесь также может использоваться как целевой продукт.

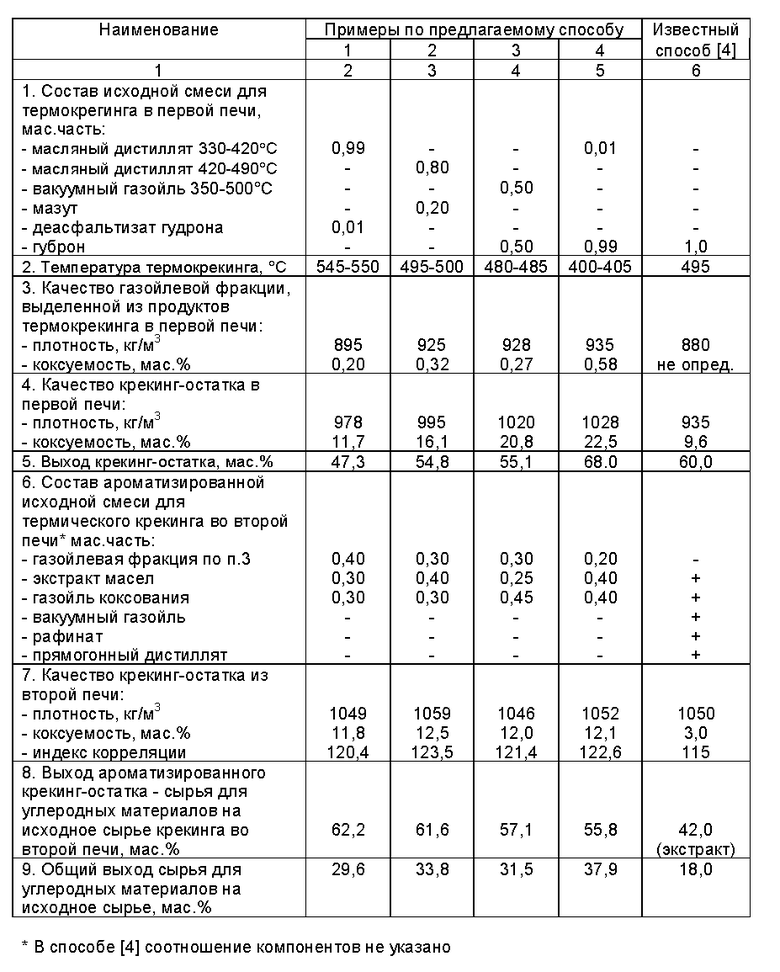

В таблице приводятся данные по примерам, иллюстрирующим предлагаемое изобретение.

Из данных таблицы видно, что в предлагаемом способе по сравнению с известным достигнуто увеличение выработки целевого продукта - сырья для углеродных материалов на 11,6-19,9 мас. % на исходное сырье, используемое по способу. При этом значительно упрощается технология способа по сравнению с известным, а именно:

- исключаются стадии коксования и экстракции, в результате чего снижаются капитальные и эксплуатационные затраты;

- термообработка дистиллятного и остаточного сырья вследствие использования приема регулирования температуры в зависимости от состава сырья позволяет крекировать смеси широкого диапазона составов в одной печи.

Таким образом, предлагаемая новая совокупность существенных признаков обеспечивает достижение цели, заключающейся в упрощении технологии и увеличении выхода нефтяного сырья для производства углеродных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КОКСА | 1997 |

|

RU2124037C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПЕРЕРАБОТКИ НА УСТАНОВКАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2001 |

|

RU2210585C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345120C2 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

Изобретение может быть использовано на установках термического крекинга при получении нефтяного сырья для производства углеродных материалов, например технического углерода, кокса, пека и др. Усовершенствованный способ получения нефтяного сырья для производства, углеродных материалов включает термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи, выделение из продуктов термического крекинга газойлевой фракции и крекинг-остатка, повторный термический крекинг выделенной газойлевой фракции в смеси с ароматизированными нефтепродуктами во второй печи и выделение крекинг-остатка ректификацией. Причем термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи осуществляют при температуре, 400-550°С в зависимости от массового соотношения дистиллят : остаток, равного (0,01- 0,01), и в качестве целевого продукта-сырья для производства углеродных материалов используют крекинг-остаток повторного термического крекинга газойлевой фракции, выделенной из продуктов термического крекинга дистиллятных продуктов и нефтяных остатков первичной переработки нефти, в смеси с ароматизированными нефтепродуктами или смесь вышеназванного крекинг-остатка и крекинг-остатка термического крекинга смеси дистиллятных продуктов и нефтяных остатков в первой печи. При значительном упрощении технологии достигается увеличение выработки целевого продукта. 1 табл.

Способ получения нефтяного сырья для производства углеродных материалов, включающий термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи, выделение из продуктов термического крекинга газойлевой фракции и крекинг-остатка, повторный термический крекинг выделенной газойлевой фракции в смеси с ароматизированными нефтепродуктами во второй печи и выделение крекинг-остатка ректификацией, отличающийся тем, что термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи осуществляют при 400 - 550oC в зависимости от массового соотношения дистиллят : остаток, равного (0,01-0,99): (0,99-0,01), и в качестве целевого продукта-сырья для производства углеродных материалов используют крекинг-остаток повторного термического крекинга газойлевой фракции, выделенной из продуктов термического крекинга дистилятных продуктов и нефтяных остатков первичной переработки нефти, в смеси с ароматизированными нефтепродуктами или смесь вышеназванного крекинг-остатка и крекинг-остатка термического крекинга смеси дистиллятных продуктов и нефтяных остатков в первой печи.

| SU, 857227, C 10 G 9/00, 23.08.81.RU, 2002793, C 10 G 9/00, 15.11.93. |

Авторы

Даты

1999-01-10—Публикация

1996-09-23—Подача