Изобретение относится к области нефтепереработки, в частности, к процессу замедленного коксования для получения нефтяного игольчатого кокса, используемого в производстве крупногабаритных графитированных электродов для электродуговых сталеплавильных печей.

К качественным характеристикам нефтяного игольчатого кокса, получаемого на установках замедленного коксования, предъявляются жесткие требования по содержанию серы, азота, зольности, гранулометрическому составу и, главное, по структурной организации. Получение игольчатого кокса с высокими физико-механическими и эксплуатационными свойствами возможно лишь из специально подобранного и квалифицированно подготовленного малосернистого высокоароматизированного сырья.

Традиционно в качестве сырья для получения нефтяного игольчатого кокса используются дистиллятные крекинг-остатки, полученные при крекировании малосернистых или гидрообессеренных газойлевых фракций, тяжелые смолы пиролиза от производства моноолефинов, освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга с установок FCC с обязательной предварительной гидроочисткой сырья (так называемые декантойли), а также мягкие пеки каменноугольных смол, очищенные от хинолиннерастворимых компонентов. Все эти виды сырья характеризуются высокими плотностью, коксуемостью по Конрадсону и содержанием ароматических углеводородов, в первую очередь, полициклических, предопределяющих возможность получения из них высокоанизотропных, хорошо графитирующихся коксов со структурой, приближающейся к структуре графита. Наряду с высоким содержанием ароматических углеводородов, используемое сырье должно иметь определенный фракционный состав, в частности, по температуре начала кипения и содержанию легкокипящих фракций.

Очищенные от катализаторной пыли тяжелые газойли каталитического крекинга с современных установок каталитического крекинга FCC (декантойли) являются наиболее предпочтительным видом сырья для получения высокоанизотропного игольчатого кокса. Такое сырье характеризуется высокой плотностью, низкой вязкостью, высоким содержанием ароматических, в основном, полициклических углеводородов, умеренной коксуемостью, но при этом высоким выходом кокса и низким содержанием серы в случае предварительной гидроочистки исходного сырья установки FCC. Они являются побочным продуктом процесса каталитического крекинга (основным товарным продуктом является высокооктановый бензин), вследствие чего очень часто в них содержится достаточно высокое содержание легкокипящих (выкипающих до 300-320°С) фракций. Содержащиеся в исходном сырье легкокипящие углеводородные фракции, выкипающие, например, до 300°С или 320°С, во-первых, в конкретных термодинамических условиях коксования не подвергаются термопревращениям, а поступая с сырьем в камеру коксования, испаряются и уходят с дистиллятом коксования, что уменьшает выход кокса на исходное сырье коксования. Во-вторых, поступая с сырьем и уходя с дистиллятом коксования в виде паров, они ухудшают гидродинамическую обстановку в камере коксования, что приводит к ухудшению степени структурированности игольчатого кокса.

Для обеспечения требований по температуре начала кипения декантойлей, с целью получения высокоструктурированного нефтяного игольчатого кокса, необходимо осуществлять дополнительное фракционирование с отгонкой легкокипящих фракций, что является достаточно экономически затратным.

Известен способ, в соответствии с которым декантойль (тяжелый газойль каталитического крекинга) в качестве исходного сырья нагревают и подают в испаритель для отпаривания из декантойля легкокипящих фракций. Утяжеленный декантойль после нагрева в печи направляют на коксование в камеры коксования. По парам испаритель соединен с ректификационной колонной, что при наличии в сырьевых компонентах легкокипящих фракций позволяет частично испариться фракциям, выкипающим до 350°С, и, как следствие, вторичное сырье несколько утяжеляется по фракционному составу [Авт. свид. SU №1810374, кл. С10В 55/00, опубл. 23.04.93].

Наиболее близким по технической сущности к заявляемому объекту является способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья, смешивание его в испарителе с тяжелым газойлем в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи с последующим его коксованием в камере коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне смеси дистиллятных продуктов коксования и легкокипящих углеводородов, полученных в испарителе, на углеводородный газ, бензин, легкий и тяжелый газойли коксования и кубовый газойль, пропарку кокса в камере коксования водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер с массообменными устройствами, служащий для абсорбции нефтепродуктов из продуктов пропарки и охлаждения кокса и разделения продуктов пропарки и охлаждения на паровую и жидкую фазы. Так как по парам испаритель соединен с ректификационной колонной, то, как и в предыдущем способе, это дает возможность утяжелить вторичное сырье по фракционному составу [Патент RU №2515323, кл. С10В 55/00, опубл. 10.05.2014].

Недостатком данного способа, как и способа по авт. свид. SU №1810374, является то, что при конкретных термодинамических условиях при равном давлении в испарителе и в ректификационной колонне, испарение легкокипящих углеводородов из вторичного сырья (смеси исходного сырья и рециркулята) в испарителе наблюдается в незначительной степени, вследствие чего происходит незначительное утяжеление сырья по фракционному составу, в результате вторичное сырье имеет достаточно облегченный фракционный состав.

Изобретение направлено на утяжеление сырья коксования по температуре начала кипения и, как следствие, увеличение его выхода и улучшение структурной организации.

Это достигается тем, что в способе получения нефтяного игольчатого кокса в качестве исходного (первичного) сырья используют декантойль (тяжелый газойль каталитического крекинга), который нагревают и подают в колонну формирования вторичного сырья для смешивания с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в камерах коксования с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового газойля, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, согласно изобретению колонна формирования вторичного сырья снабжена массообменными устройствами, при этом в нижнюю часть колонны формирования вторичного сырья подают водяной пар, легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер.

Оптимальная температура вторичного сырья в колонне формирования вторичного сырья составляет 280-380°С, при этом давление в абсорбере составляет 1,5-3, 5 кг/см2 (избыточное), а водяной пар подают в колонну формирования вторичного сырья в количестве 100-600 кг/час.

Так как в абсорбере давление ниже давления в колонне формирования вторичного сырья и при этом в нижнюю часть последней подают водяной пар, при использовании предлагаемого способа в колонне формирования вторичного сырья происходит дополнительное испарение из сырья легкокипящих фракций, в первую очередь, из декантойля, и стабилизация фракционного состава по температуре начала кипения. В результате вторичное сырье, направляемое на коксование, утяжеляется по фракционному составу, что способствует при его коксовании увеличению выхода нефтяного игольчатого кокса и улучшению его структурной организации.

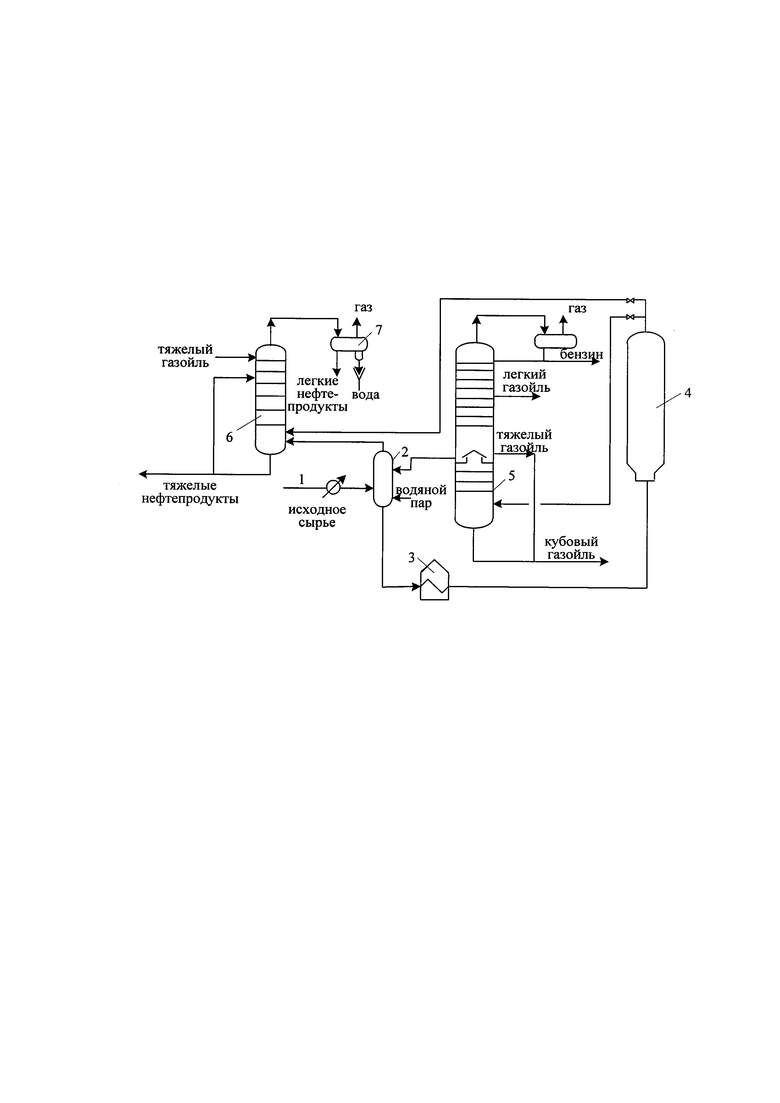

На чертеже приведена принципиальная схема установки для осуществления предлагаемого способа получения игольчатого кокса.

Установка содержит теплообменники (и/или нагревательную печь) 1 для нагрева исходного сырья, в качестве которого используют тяжелый газойль каталитического крекинга (декантойль), снабженную массообменными устройствами колонну формирования вторичного сырья 2 для формирования вторичного сырья смешиванием исходного сырья с рециркулятом, реакционно-нагревательную печь 3 для нагрева вторичного сырья, камеру коксования 4 вторичного сырья, ректификационную колонну 5 для разделения дистиллятных продуктов коксования на углеводородный газ, бензин, легкий и тяжелый газойли и кубовый газойль, абсорбер 6, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов из поступающих из камеры коксования продуктов пропарки и охлаждения кокса и из колонны формирования вторичного сырья 2 легкокипящих углеводородов и разделения на паровую и жидкую (тяжелые нефтепродукты) фазы, сепаратор 7 для разделения паровой фазы на газ, легкие нефтепродукты и воду.

Способ осуществляют следующим образом.

Декантойль (тяжелый газойль каталитического крекинга) в качестве исходного сырья нагревают в теплообменниках и/или реакционной печи 1 и подают в колонну формирования вторичного сырья 2, где он смешивается с рециркулятом, который подают на верхнее массообменное устройство колонны формирования вторичного сырья 2, с образованием вторичного сырья. В нижнюю часть колонны формирования вторичного сырья подают водяной пар. Вторичное сырье выводят с низа колонны формирования вторичного сырья, нагревают в реакционно-нагревательной печи 3 до температуры 500-510°С и подают в камеру коксования 4, где образуются нефтяной игольчатый кокс и дистиллятные продукты коксования. Дистиллятные продукты коксования направляют по шлемовой трубе в нижнюю часть ректификационой колонны 5 на фракционирование с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового газойля. Заполненную коксом камеру коксования сначала пропаривают водяным паром, а затем охлаждают водой, при этом сырье направляют в другую предварительно подготовленную камеру коксования. Продукты пропарки кокса из камеры коксования сначала направляют в ректификационную колонну, а затем продукты пропарки и охлаждения кокса подают в абсорбер 6. Сюда же, в абсорбер, поступают легкокипящие углеводороды с подаваемым для отпарки водяным паром из верхней части колонны формирования вторичного сырья 2. При этом происходит абсорбция высококипящих фракций и разделение на паровую фазу (газ, легкие нефтепродукты, воду) и тяжелые нефтепродукты. Далее паровую фазу абсорбера разделяют в сепараторе 7 на газ, легкие нефтепродукты и воду.

Способ иллюстрируется примерами.

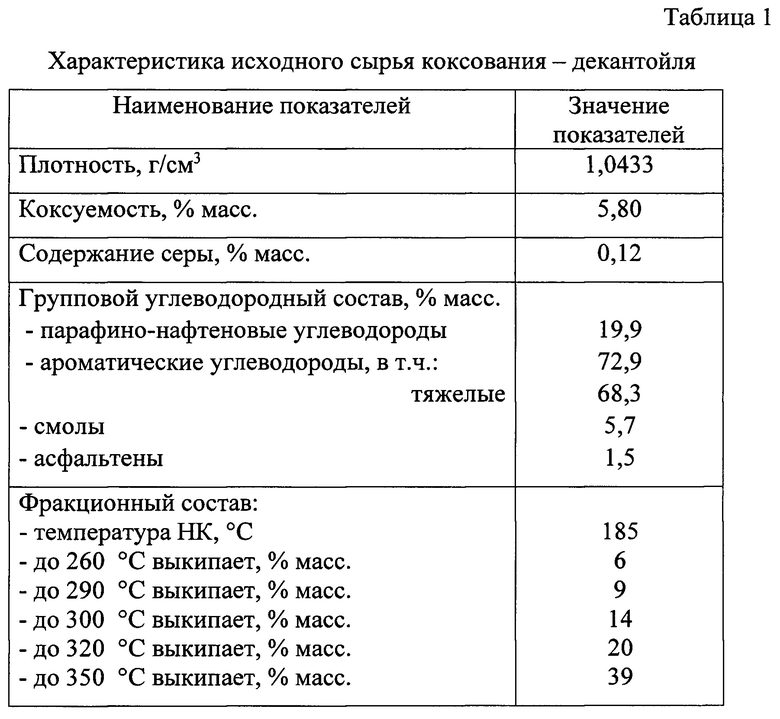

На промышленной установке замедленного коксования по предлагаемому способу (примеры 1-3) было проведено коксование декантойля (тяжелого газойля каталитического крекинга), характеристика которого приведена в таблице 1.

Пример 1. Декантойль был нагрет в теплообменниках и, в соответствии с вышеописанной схемой, подан с температурой 280°С в снабженную массообменными устройствами колонну формирования вторичного сырья, где он для образования вторичного сырья смешивался с рециркулятом - тяжелым газойлем коксования, поступающим в колонну формирования вторичного сырья из ректификационной колонны. В нижнюю часть колонны формирования вторичного сырья подавался водяной пар в количестве 100 кг/час. Полученное вторичное сырье было нагрето в реакционно-нагревательной печи до температуры 500°С и подано в одну из камер коксования. Дистиллят коксования направлялся в ректификационную колонну, где при давлении 4,2 кг/см2 осуществлялось их фракционирование с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования, и кубового газойля. После заполнения камеры коксования коксом поток сырья переключался во вторую, предварительно подготовленную камеру. Заполненная коксом камера коксования сначала пропаривалась водяным паром, и продукты пропарки направлялись в ректификационную колонну, затем камера охлаждалась водой и продукты пропарки и охлаждения кокса направлялись в абсорбер, снабженный массообменными устройствами, куда также подавались легкокипящие углеводороды с подаваемым для отпарки водяным паром из колонны формирования вторичного сырья. Давление в абсорбере поддерживалось 1,5 кг/см2 (избыточное).

Аналогично примеру 1 было проведено коксование декантойля, но с другими условиями образования вторичного сырья в колонне формирования вторичного сырья (примеры 2 и 3).

Кроме того, было проведено коксование декантойля способом по наиболее близкому аналогу - пример 4 (при соединении колонны формирования вторичного сырья по парам с ректификационной колонной, т.е., когда легкокипящие углеводороды из колонны формирования вторичного сырья направляются в ректификационную колонну, в котором давление равно давлению в колонне формирования вторичного сырья).

Режим и результаты коксования по примерам 1-4 сведены в таблицу 2.

Как видно из таблицы 2, предлагаемый способ дает возможность дополнительного испарения легкокипящих фракций из компонентов сырья, поступающих в колонну формирования вторичного сырья, в первую очередь, из декантойля, вследствие чего вторичное сырье, направляемое на коксование, утяжеляется по фракционному составу и стабилизируется по температуре начала кипения, то есть по содержанию во вторичном сырье легкокипящих фракций, нежелательных для коксования при получении игольчатого кокса. Это становится возможным путем отвода легкокипящих фракций, выделенных из компонентов сырья, в аппарат с более низким давлением, чем давление в колонне формирования вторичного сырья. Утяжеление декантойля по фракционному составу и стабилизация его по температуре начала кипения дает возможность увеличить выход кокса до 26,6% масс. на сырье и улучшить его структурную организацию до 5,8 баллов. При коксовании же декантойля по наиболее близкому аналогу выход кокса составляет 23,7% масс, а оценка микроструктуры - 5,4 балла.

Таким образом, использование предлагаемого способа позволит по сравнению со способом по наиболее близкому аналогу увеличить выход получаемого игольчатого кокса и улучшить его микроструктуру за счет утяжеления вторичного сырья и стабилизации его фракционного состава, в частности, по температуре начала кипения и содержанию легкокипящих фракций.

Кроме того, приведенные выше примеры свидетельствуют о том, что увеличение выхода кокса и улучшение его структурной организации может быть достигнуто путем отвода легкокипящих фракций из колонны формирования вторичного сырья не только в абсорбер, но и в любой аппарат с более низким давлением, чем давление в колонне формирования вторичного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

Изобретение относится к области нефтепереработки, в частности к процессу замедленного коксования для получения нефтяного игольчатого кокса, используемого в производстве крупногабаритных графитированных электродов и направлено на увеличение выхода кокса и улучшение структурной организации за счет утяжеления сырья коксования по температуре начала кипения. Способ включает нагрев в качестве исходного сырья декантойля (тяжелого газойля каталитического крекинга) и смешивание его в колонне формирования вторичного сырья с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в камерах коксования с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового газойля, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами. Колонна формирования вторичного сырья снабжена массообменными устройствами, при этом в нижнюю часть колонны формирования вторичного сырья подают водяной пар, легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер. Изобретение обеспечивает утяжеление сырья коксования по температуре начала кипения и, как следствие, увеличение его выхода и улучшение структурной организации. 3 з.п. ф-лы, 2 табл., 1 ил.

1. Способ получения нефтяного игольчатого кокса, включающий нагрев исходного сырья и смешивание его в колонне формирования вторичного сырья с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в камерах коксования с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового газойля, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, отличающийся тем, что в качестве исходного сырья используют декантойль, подают водяной пар в нижнюю часть колонны формирования вторичного сырья, снабженную массообменными устройствами, легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер.

2. Способ по п. 1, отличающийся тем, что температура вторичного сырья в колонне формирования вторичного сырья составляет 280-380°С.

3. Способ по п. 1, отличающийся тем, что давление в абсорбере составляет 1,5-3,5 кг/см2 (избыточное).

4. Способ по п. 1, отличающийся тем, что водяной пар подают в колонну формирования вторичного сырья в количестве 100-600 кг/час.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| Способ получения игольчатого кокса | 1984 |

|

SU1214717A1 |

| US 3563884 A1, 16.02.1971 | |||

| US 6204421 B1, 20.03.2001. | |||

Авторы

Даты

2020-03-25—Публикация

2019-09-16—Подача