Способ относится к нефтеперерабатывающей промышленности и может быть и может быть использован для получения изотропного кокса, используемого для производства углеродных конструкционных материалов.

Известен способ получения изотропного кокса, включающий пиролиз керосиногазойлевых фракций с получением гидравличной смолы и последующим ее коксованием (Сабаненко С.А. и др. Производство, свойства и применение нефтяного пиролизного кокса. - Обзорная информация. Серия: Переработка нефти, вып. 9, М., 1989).

Недостатком этого способа является использование в качестве сырья пиролиза достаточно дефицитных нефтепродуктов, например, гидроочищенного дизельного топлива, при пиролизе которых наблюдается образование большого количества газа (до 50% на сырье), что определяет низкий выход кокса на сырье, приводит к значительным потерям и экономически не выгодно.

Одновременно низкая ароматичность такого сырья обусловливает необходимость поддерживать высокие температуры при пиролизе, что приводит к быстрому закоксовыванию реакционных камер.

С целью снижения выхода газа при пиролизе и обеспечения более длительной работы реакционной аппаратуры без закоксовывания, используют в качестве исходного сырья пиролиза более высокоароматизированные нефтепродукты.

Наиболее близким к предлагаемому способу является способ получения изотропного кокса путем пиролиза высокоароматизированных фракций 190-350oC, полученных вакуумной разгонкой тяжелой смолы пиролиза от производства моноолефинов, с получением гидравличной смолы пиролиза и последующим ее коксованием (Зубова М. А. и др. Исследование возможности получения кокса типа КНПС на базе жидких продуктов производства моноолефинов. - Проблемы углубления переработки нефти. Тезисы докладов XIII научно-технической конференции молодых ученых и специалистов. Уфа, 1983, с. 6-7).

Недостатком этого способа является сложность получения фракции 190-350oC. Отгонка ее от тяжелой смолы пиролиза сопряжена с большими трудностями. Во-первых, высокая реакционная способность углеводородов, входящих в состав тяжелой смолы пиролиза, обусловливает их интенсивную полимеризацию в процессе нагрева, вследствие чего разгонку обычно осуществляют под вакуумом. Во-вторых, в процессе разгонки наблюдается интенсивное забивание холодильного оборудования быстрокристаллизующимися компонентами типа нафталина и его производными. Т.е. недостатком такого способа разделения является его сложность и трудность в эксплуатации вакуумсоздающей аппаратуры при работе с высокореакционными быстрозастывающими компонентами. Кроме того, при пиролизе фракции 190-350oC, полученной вакуумной разгонкой тяжелой смолы пиролиза, происходит повышенное образование коксоотложений, что сокращает межремонтный пробег установки пиролиза. Недостатком является также низкий выход получаемого кокса.

Предлагаемое изобретение направлено на увеличение выхода кокса и увеличение времени межремонтного пробега установки пиролиза за счет снижения коксоотложений в реакционном оборудовании.

Это достигается тем, что в способе получения изотропного кокса путем пиролиза высокоароматизированных углеводородных фракций с получением гидравличной смолы и последующим ее коксованием в качестве высокоароматизированных углеводородных фракций используют дистиллятные фракции НК-350oC процесса коксования тяжелой смолы пиролиза от производства моноолефинов.

Использование дистиллятных фракций НК-350oC процесса коксования тяжелой смолы пиролиза от производства моноолефинов позволит увеличить выход кокса, так как в их составе присутствуют не только потенциальные коксообразующие фракции, содержащиеся в исходной смоле, но и вновь образующиеся при коксовании.

Кроме того, дистиллятные фракции НК-350oC процесса коксования тяжелой смолы пиролиза, прошедшие стадию термической обработки, обладают низкой реакционной способностью, так как все наиболее реакционноспособные радикалы или рекомбинировали с образованием стабильных углеводородов, или превратились в кокс или газ. Это способствует уменьшению коксообразования при их пиролизе и соответственно увеличивает межремонтный пробег установки.

Проверку предлагаемого способа осуществляют на лабораторной установке следующим образом.

Исходное сырье - высокоароматизированные дистиллятные фракции НК-350oC процесса коксования тяжелой смолы пиролиза от производства моноолефинов нагревают и подвергают пиролизу при температуре 680-710oC на установке проточного типа, которая представляет собой цилиндрический аппарат длиной 1100 мм и внутренним диаметром 48 мм с регулируемым секционным электрообогревом. Получаемую в результате пиролиза гидравличную смолу подвергают коксованию в лабораторном кубе периодического действия с разовой загрузкой 1 кг.

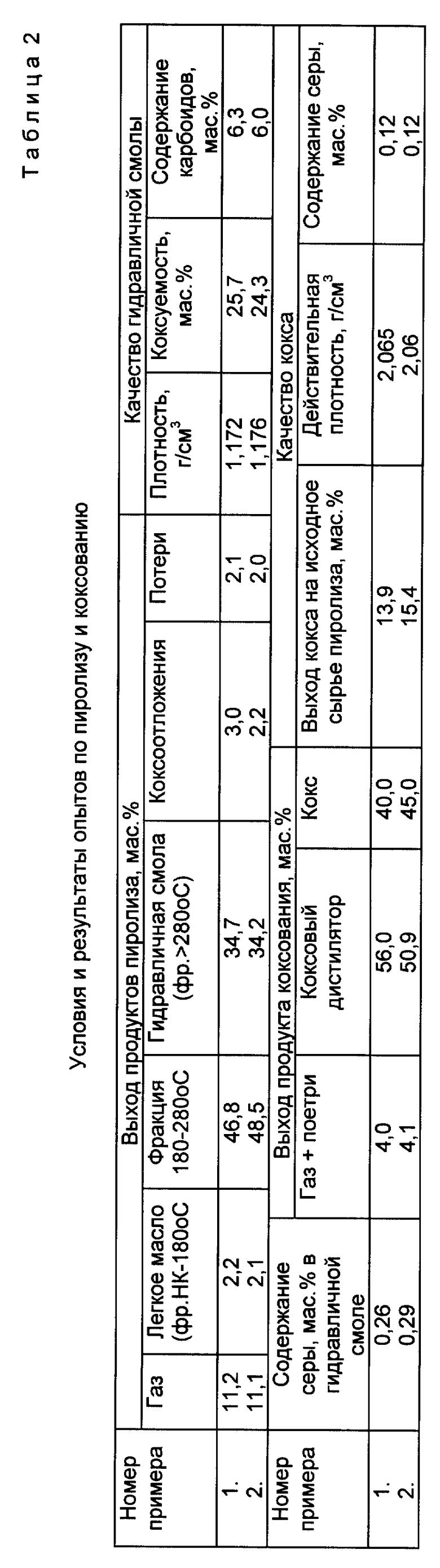

Пример 1 (прототип). Исходное сырье - высокоароматизированную фракцию 190-350oC, полученную вакуумной перегонкой тяжелой смолы пиролиза (характеристика приведена в табл. 1), нагревают и подвергают пиролизу на лабораторной установке при температуре 690oC и производительностью по сырью 6,5 г/мин. Выход гидравличной смолы в результате пиролиза составил 34,7 мас. %, коксоотложения - 3,0 мас.% Полученную гидравлическую смолу подвергают коксованию на лабораторном кубе периодического действия с загрузкой по сырью 1 кг. Выход кокса составил 40,0 мас.%.

Пример 2 (предлагаемый способ). Высокоароматизированную дистиллятную фракцию НК-350oC процесса коксования тяжелой смолы пиролиза от производства моноолефинов, характеристика которой приведена в табл. I, подвергают пиролизу, а полученную гидравличную смолу - коксованию аналогично примеру 1.

При этом выход гидравличной смолы составил 34,2 мас.%, коксоотложения - 2,2 мас.%, а выход кокса - 45,0 мас.%.

Материальный баланс процессов пиролиза и коксования, а также основные качественные показатели получаемых гидравличной смолы и изотропного кокса по способу - прототипу и предлагаемому способу представлены в табл. 2.

Как видно из табл. 2, получаемый кокс отвечает требованиям, предъявляемым к изотропному коксу для производства углеродных конструкционных материалов. Однако выход кокса по предлагаемому способу увеличивается на 1,5 мас.%, а коксоотложения в процессе пиролиза снижаются до 2,2 мас.%.

Таким образом, предлагаемый способ по сравнению со способом-прототипом позволит увеличить выход изотропного кокса и снизить количество коксоотложений, что увеличивает время межремонтного пробега установки. Использование дистиллятной фракции НК-350oC процесса коксования тяжелой смолы пиролиза также упростить получение сырья для изотропного кокса, так как в предлагаемом способе исходную смолу пиролиза от производства моноолефинов предварительно коксуют с образованием малосернистого электродного кокса и дистиллята, из которого и получают однократным испарением целевую фракцию НК-350oC. Т.е. нет необходимости в проведении вакуумной перегонки исходной смолы пиролиза со всеми присущими ей трудностями и осложнениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КОКСА | 2017 |

|

RU2639904C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2103318C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИПРОПИЛЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2196777C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для получения изотропного кокса, используемого для производства углеродных конструкционных материалов. Дистиллятные фракции НК-350°С процесса коксования тяжелой смолы пиролиза от производства моноолефинов подвергают пиролизу с получением гидравличной смолы. Полученную гидравличную смолу коксуют. Усовершенствованный способ позволяет уменьшить выход газа и снизить коксообразование при пиролизе, увеличить выход изотропного кокса на исходное сырье. 2 табл.

Способ получения изотропного кокса путем пиролиза высокоароматизированных углеводородных фракций с получением гидравличной смолы и последующим ее коксованием, отличающийся тем, что в качестве высокоароматизированных углеводородных фракций используют дистиллятные фракции НК-350oC процесса коксования тяжелой смолы пиролиза от производства моноолефинов.

| Зубова М.А., Немчинов М.Л., Панова И.О., Рабинович И.С | |||

| Исследование возможности получения кокса типа КНПС на базе жидких продуктов производства моноолефинов - Проблемы углубления переработки нефти | |||

| Тезисы докладов XIII научно-технической конференции молодых ученых и специалистов | |||

| - Уфа, 1983, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| 0 |

|

SU210832A1 | |

| ВПТБ | 0 |

|

SU361694A1 |

| 0 |

|

SU129687A1 | |

| Сабаненко С.А., Рабинович И.С., Селивестров М.И | |||

| Производство, свойства и применение нефтяного пиролизного кокса - Обзорная информация | |||

| Серия: Переработка нефти, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-12-27—Публикация

1997-05-30—Подача