1

Известен снособ получения сырья для Производства сажи термическим крекингом экстрактов фенольной очистки, тяжелого каталитического газойля или их смесей, в котором нолученную нри термическом крекинге смесь TepiMo-газойля и крекинг остатка подвергают вакуумной перегонке при остаточном давлении 80-100 мм рт. ст. Однако известный способ позволяет получать сырье для производства сажи недостаточно хорошего качества, а также он неприменим при переработке сернистых нефтей.

Для улучшения качества целевого продукта, а также расширения сырьевой базы термическому крекингу подвергают отдельно дистиллятные. фракции первичного и вторичного происхождения с последуюш,им смешением полученных крекинг-остатков и коксованием совместно с тяжелой смолой пиролиза. Коксованию желательно подвергать крекинг-остатки первичного и вторичного происхождения и тяжелую пиролизную смолу в соотношении 55 : 35 : 10 соответственно.

Для получения сырья для производства сажи пря моугольные дистилляты и дистилляты вторичного происхождения подвергают жесткому термическому крекингу раздельно. Полученные крекинг-остатки в смеси с тяжелой смолой пиролиза газов и легких дистиллятов подвергают коксованию. Из дистиллятов коксования в ректификационной колонне выделяют фракцию 250-500°С, которую выводят как сырье для производства активной и полуактивной сажи. Предложенный снособ увеличивает индекс корреляции коксового дистиллята до 110-115, в то время как в сернистом термогазойле индекс корреляции 86-90, и снижает содержание серы до 2% и менее, против 3,5% в сернистом термогазойле.

Пример. Вакуумный газойль на установке термического крекинга подвергают жесткому крекингу при температуре на выходе из печи 520-550°С, давлении в реакторе 20-

50 ати, кратности циркуляции флегмы 2,0- 3,5. Сырьем другой печи установки термического крекинга являются дистилляты вторичной переработки нефти - тяжелый каталитический газойль в смеси с экстрактами селективной очистки масел. Термический крекинг ароматизированного сырья проводят при 495-530°С и давлении 20-50 ати. Коэффициент рециркуляции флегмы 1,8-3,3. Жидкие продукты крекинга обоих блоков поступают в

испаритель, где при атмосферном давлении происходит разделение газойлевых фракций и тяжелого остатка. Газойлевую фракцию выводят из аккумулятора испарителя, она выкинает в пределах 220-500°С, содержит до 70%

ароматических углеводородов и используется

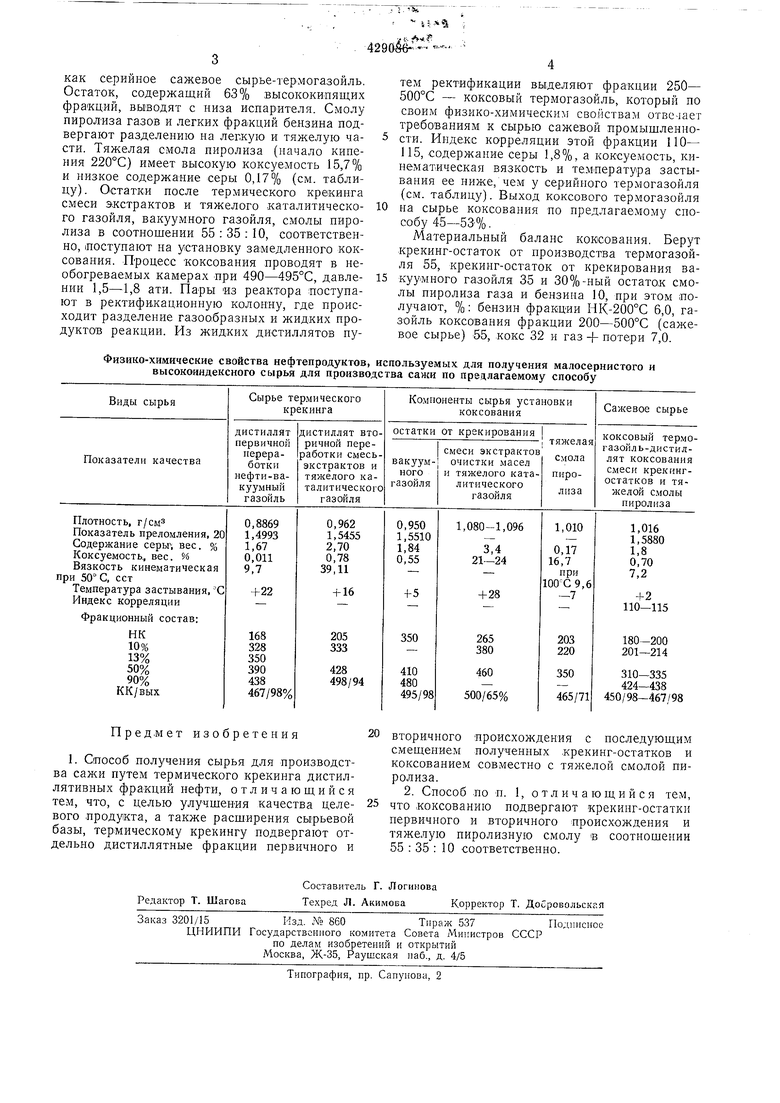

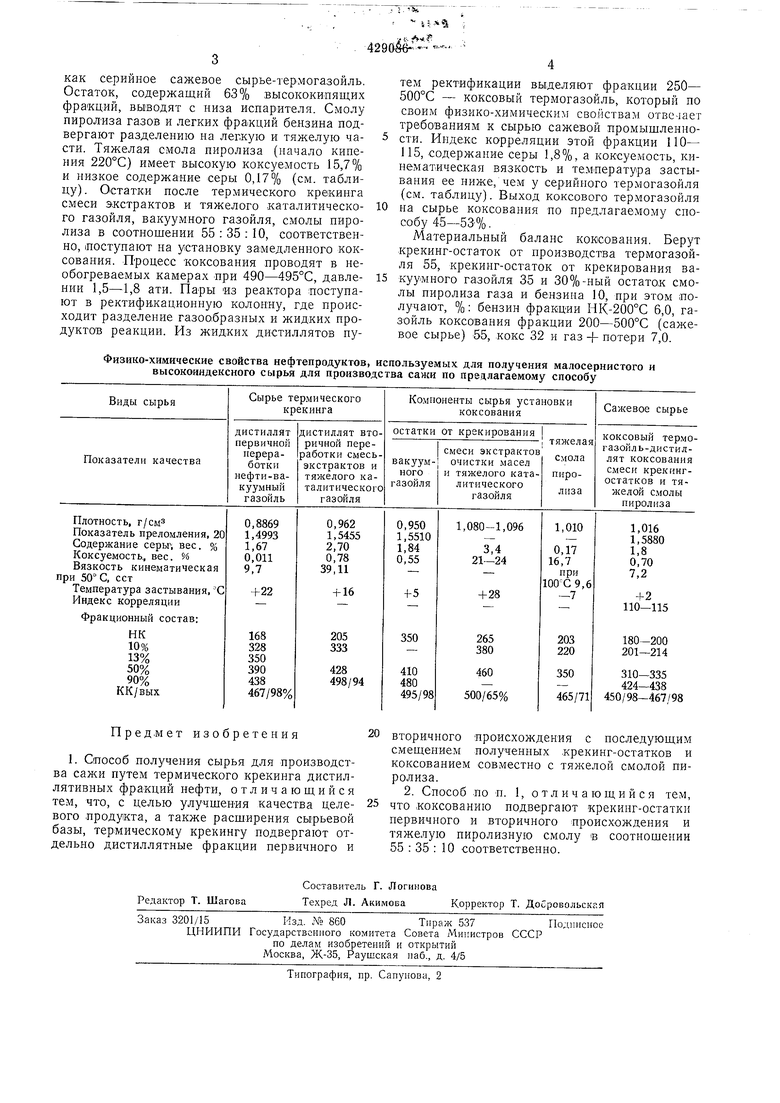

как серийное сажевое сырье-терМогазоиль. Остаток, содержащий 63% высококипящих фракций, выводят с низа иснарителя. CMOviy пиролиза газов и легких фракций бензина подвергают разделению на легкую и тяжелую части. Тяжелая смола пиролиза (начало кипения 220°С) имеет высокую коксуемость 15,7% и низкое содержание серы 0,17% (см. таблицу). Остатки после термического крекинга смеси экстрактов и тяжелого каталитического газойля, вакуумного газойля, смолы пиролиза в соотнощении 55 : 35 : 10, соответственно, лоступают на установку замедленного коксования. Процесс коксования проводят в необогреваемых камерах при 490-495°С, давлении 1,5-1,8 ати. Пары из реактора поступают в ректификационную колонну, где происходит разделение газоо;бразных и жидких продуктов реакции. Из жидких дистиллятов пуФизико-химические свойства нефтепродуктов, используемых для получения малосернистого и высокоиндексного сырья для производства сажи по предлагаемому способу

тем ректификации выделяют фракции 250- 500°С - коксовый термогазойль, который по своим физико-химическим свойствам требованиям к сырью сажевой промышленности. Индекс корреляции этой фракции ПО- 115, содержание серы 1,8%, а коксуемость, кинематическая вязкость и температура застывания ее ниже, чем у серийного термогазойля (см. таблицу). Выход коксового термогазойля

на сырье коксования по предлагаемому способу 45-53-%.

Материальный баланс коксования. Берут крекинг-остаток от производства термогазойля 55, крекинг-остаток от крекирования вакуумного газойля 35 и 30%-ный остаток смолы пиролиза газа и бензина 10, при этом получают, %: бензин фракции НК-200°С 6,0, газойль коксования фракции 200-500°С (сажевое сырье) 55, кокс 32 и газ + потери 7,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| Способ получения сырья для производства сажи и кокса | 1976 |

|

SU600165A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1973 |

|

SU406867A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| Способ получения сырья для производства сажи | 1981 |

|

SU979491A1 |

Авторы

Даты

1974-05-25—Публикация

1973-01-03—Подача