Настоящее изобретение относится к устройству восстановления типа псевдоожиженного слоя для железной руды с мелкими частицами в процессе производства чугуна или технически чистого железа и способу восстановления частиц железной руды с использованием такого устройства и, в частности, к устройству восстановления типа псевдоожиженного слоя, которое способно эффективно восстанавливать железную руду с мелкими частицами различного размера в стабильно псевдоожиженном состоянии и способу восстановления железной руды с мелкими частицами с использованием данного устройства.

В общем случае обычные способы производства чугуна из восстановленной железной руды включают способ использования доменных печей и способ использования шахтных печей. В последнем случае железная руда, восстановленная в шахтной печи, плавится в электрической печи.

В случае способа производства чугуна с использованием доменных печей требуется большое количество кокса, используемого в качестве источника тепла и в качестве восстанавливающего вещества. В соответствии с этим способом железная руда загружается в виде спеченной руды для того, чтобы улучшить проникновение газа и восстановление. Поэтому обычные способы, использующие доменные печи, требуют применения коксовых печей для производства кокса и оборудования для производства спеченной руды. Поэтому способ с использованием доменных печей представляет собой способ, требующий привлечения значительных инвестиций и высокого потребления энергии. Поскольку коксующий уголь высокого качества распределен в мире весьма неравномерно и количество его запасов истощается, остро ощущается его нехватка, в то время как потребность в стали повышается. С другой стороны, способ восстановления железной руды с использованием шахтных печей требует применения этапа предварительной обработки для окомковывания железной руды. Поскольку этот способ также использует природный газ в качестве источника тепла и восстанавливающего вещества, его недостаток состоит в том, что он может иметь коммерческое применение только в регионах, где имеются легкодоступные месторождения природного газа.

В последнее время стал внедряться новый замечательный способ производства железа - способ восстановления плавлением, в результате которого стало возможным получать технически чистое железо с использованием некоксующего угля вместо кокса.

Такой способ восстановления плавлением обычно использует систему, в которой железная руда, предварительно восстановленная в отдельной печи, полностью восстанавливается в плавильной печи для производства горячего металла. В восстанавливающей печи железная руда восстанавливается в твердой фазе перед тем, как она будет расплавлена. Другими словами, железная руда, загруженная в восстанавливающую печь, восстанавливается, будучи в контакте с горячим восстанавливающим газом, вырабатываемым в плавильной печи.

Процесс восстановления, используемый в этом способе, разделяется на процесс типа подвижного слоя и типа псевдоожиженного слоя, в соответствии с состоянием, в котором железная руда находится в контакте с восстанавливающим газом. Известно, что одним из наиболее обещающих способов восстановления железной руды с мелкими частицами различного размера является процесс типа псевдоожиженного слоя, в котором руда восстанавливается в псевдоожиженном состоянии с помощью восстанавливающего газа, подаваемого через распределитель, который устанавливается в нижней части реактора.

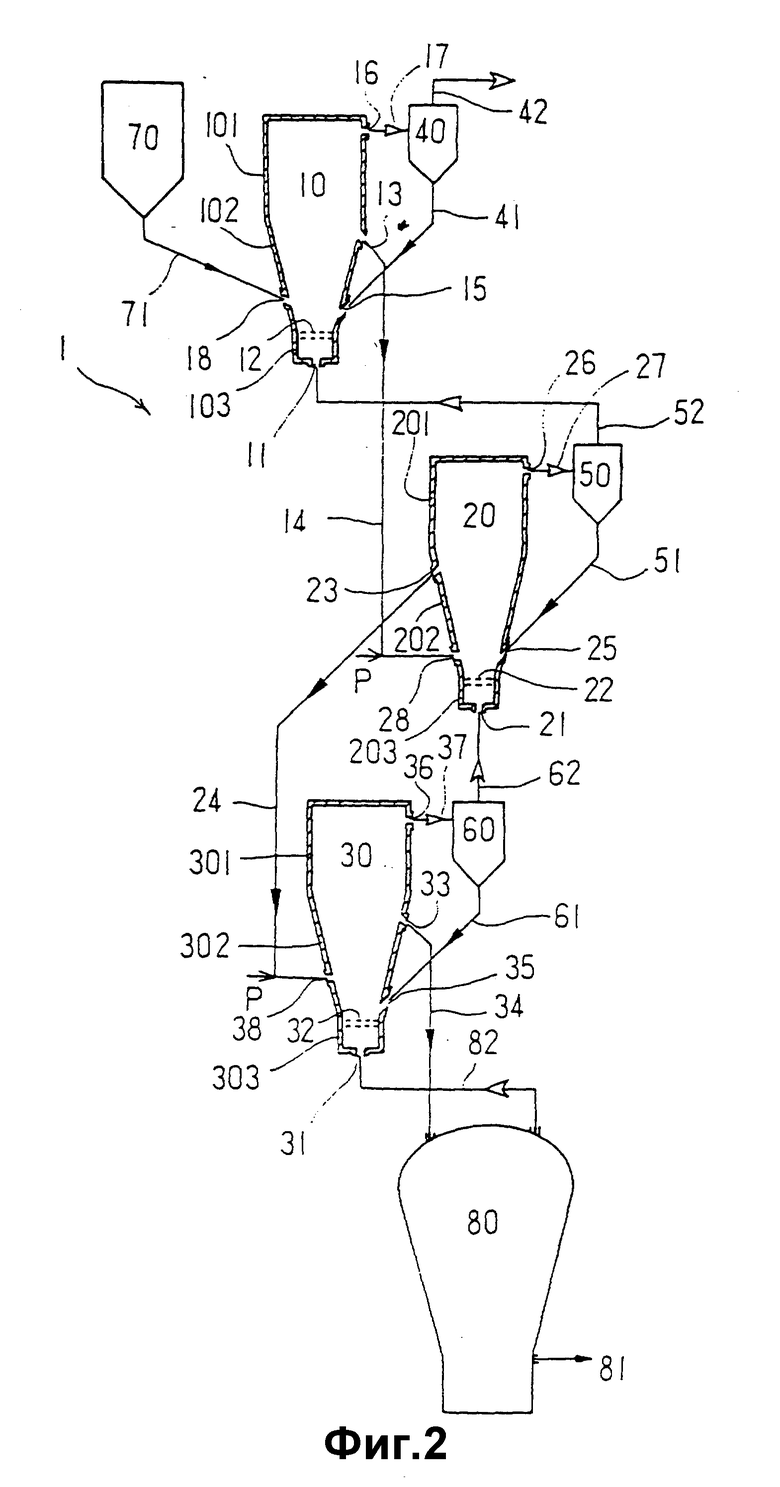

Пример восстанавливающей печи типа псевдоожиженного слоя описан в японской выложенной патентной публикации N Heisei 3-215621. Как показано на фиг. 1, эта печь включает цилиндрическую восстанавливающую печь и циклон.

Когда железная руда загружается через загрузочное отверстие и восстанавливающий газ подается в восстанавливающую печь через линию и распределитель с соответствующей скоростью потока, железная руда формирует псевдоожиженный слой над распределителем таким образом, что может смешиваться с восстанавливающим газом. В этом состоянии железная руда может быть восстановлена восстанавливающим газом. Восстанавливающий газ, подаваемый в печь, формирует пузырьки в слое, состоящем из частиц железной руды, так как если бы это была кипящая жидкость, и затем поднимается через слой частиц, формируя, таким образом, псевдоожиженный слой из частиц железной руды. Поэтому этот псевдоожиженный слой представляет собой псевдоожиженный кипящий слой. Восстановленная железная руда выгружается из восстанавливающей печи через выходное отверстие.

В случае применения устройства восстановления типа псевдоожиженного слоя, описанного в приведенной выше публикации, необходимо минимизировать скорость потока восстанавливающего газа для формирования эффективного псевдоожиженного слоя таким образом, чтобы не только уменьшить вынос железной руды, но также, чтобы увеличить эффективность восстанавливающего газа. В конечном счете, размер крупинок частиц железной руды должен быть строго ограничен в определенном диапазоне, в случае, если скорость потока восстанавливающего газа в псевдоожиженном слое вдоль продольной оси этого псевдоожиженного слоя является постоянной величиной. Другими словами, скорость потока восстанавливающего газа, необходимая для формирования эффективного псевдоожиженного слоя, должна управляемо изменяться от значения минимальной скорости образования псевдоожиженного слоя до предельно допустимой скорости. Соответственно, для восстанавливающей печи такого типа с псевдоожиженным слоем частицы железной руды необходимо просеивать для сортировки размера ее крупинок так, чтобы в восстанавливающую печь загружались только частицы одинакового размера. Если производство выполняется при большой скорости газа, для которой требуется железная руда с крупным размером частиц (которая не будет переходить в псевдоожиженное состояние при низких скоростях газа), это приведет к значительным потерям из-за выноса мелких частиц железной руды, поскольку предельно допустимая скорость для мелких частиц руды будет в этом случае ниже, чем рабочая скорость газа. В результате снижается эффективность сбора пыли в циклонах и увеличиваются, таким образом, потери сырья. Более того, скорость восстановления циркулирующих мелких частиц железной руды снижается, поскольку их среднее время нахождения в восстанавливающей печи менее продолжительно по сравнению с крупными частицами железной руды.

Кроме того, известно устройство псевдоожиженного слоя для восстановления частиц железной руды, содержащее загрузочную воронку, печь псевдоожиженного слоя для восстановления руды, выполненную в виде сочленных между собой верхней цилиндрической секции, средней конической секции и нижней цилиндрической секции с диаметром секции меньше диаметра верхней цилиндрической секции, имеющую расположенные в разных частях печи отверстия для ввода газа, загрузки руды и пылеобразной фракции руды, для разгрузки руды и выпуска газа, последнее из которых соединено с циклоном для улавливания пылеобразной фракции руды, оборудованным линией очищенного газа и линией выгрузки пылеобразной фракции руды, обеспечивающей ее возврат в процесс восстановления, плавильный газификатор с узлами загрузки восстановленной руды и выгрузки готового материала, узлом отвода получаемого в нем восстановительного газа, а также соединительные газовые и транспортные трубопроводы, посредством которых отверстия для разгрузки руды и ввода газа печи для восстановления руды соединены с узлами для разгрузки руды и отвода газа плавильного газификатора (AT, А, 390622, C 21 B 11/00, 1992).

Известен также способ восстановления частиц железной руды, включающий их сушку и предварительный нагрев и последующее восстановление газом в псевдоожиженном слое, осуществляемые в двух печах, имеющих коническую форму с расширением вверх (JP-A, 61-69910, C 21 B 11/00, 10.04.96).

Целью настоящего изобретения является создание устройства восстановления типа псевдоожиженного слоя и способа восстановления мелких частиц железной руды с использованием данного устройства, которое способно эффективно восстанавливать мелкие частицы железной руды широкого диапазона размеров в стабильном псевдоожиженном состоянии, существенно уменьшая, таким образом, вынос частиц, увеличивая показатель восстановления и улучшая эффективность воздействия восстанавливающего газа.

Этот технический результат достигается в устройстве согласно изобретению за счет того, что устройство снабжено трубопроводом с загрузочной воронкой, печью псевдоожиженного слоя для сушки и предварительного нагрева частиц железной руды, имеющей конфигурацию, аналогичную конфигурации печи для восстановления руды, выполненную с отверстиями для ввода газа, загрузки руды и ее пылеобразной фракции, отвода газа и разгрузки руды и оборудованной соединительными газовыми и транспортирующими трубопроводами и циклоном для улавливания пылеобразной фракции руды с линиями очищенного газа, выгрузки пылеобразной фракции руды и возврата ее в свою печь, при этом обе печи оборудованы газовыми распределителями, размещенными в верхней части нижней цилиндрической секции, отверстия для ввода газа в печах расположены в донных частях нижних цилиндрических секций, отверстия для загрузки руды, пылеобразной фракции руды из циклона и выгрузки руды - с разных сторон в боковых стенках конических секций, а отверстия для отвода газа размещены вверху верхних цилиндрических секций и каждое из них соединено трубопроводом со своим циклоном для улавливания пылеобразной фракции руды, при этом линия очищенного газа циклона печи для восстановления руды соединена с отверстием для ввода газа печи для сушки и предварительного нагрева руды, линия очищенного газа циклона которой в свою очередь соединена с атмосферой, а отверстие для разгрузки руды печи сушки и предварительного нагрева соединено с отверстием для разгрузки руды печи для восстановления руды.

Согласно еще одному варианту выполнения, устройство может быть снабжено расположенными соответственно перед и после печи для предварительного восстановления печью псевдоожиженного слоя для сушки и предварительного нагрева частиц железной руды и печью псевдоожиженного слоя для окончательного восстановления, имеющей конфигурацию, аналогичную конфигурации печи для предварительного восстановления, выполненными с отверстиями для ввода газа, загрузки частиц руды и пылеобразной фракции руды, отвода газа и разгрузки руды и оборудованными циклонами для улавливания пылеобразной фракции руды с линиями очищенного газа, выгрузки пылеобразной фракции руды и возврата в свою печь, при этом все печи оборудованы газовыми распределителями, размещенными в верхней части нижней цилиндрической секции, отверстия для ввода газа расположены в донных частях нижних цилиндрических секций, отверстия для загрузки руды, пылеобразной фракции руды из циклона и выгрузки руды - с разных сторон в боковых стенах конических секций, а отверстия для отвода газа размещены вверху верхних цилиндрических секций и соединены трубопроводом каждый со своим циклоном для улавливания пылеобразной фракции руды, при этом отверстие для ввода газа печи окончательного восстановления соединено с узлом отвода восстановительного газа плавильного газификатора, линия очищенного газа циклона печи окончательного восстановления соединена с отверстием для ввода газа печи предварительного восстановления, линия очищенного газа которой в свою очередь соединена с отверстием для ввода газа печи для сушки и предварительного нагрева, а ее линия очищенного газа соединена с атмосферой, причем отверстие для разгрузки руды каждой предыдущей печи соединено с отверстием для загрузки руды каждой последующей печи, а отверстие для разгрузки руды печи окончательного восстановления соединено с узлом загрузки восстановительной руды плавильного газификатора.

При этом угол наклона стенок конических секций печей составляет 3-25o; трубопроводы подвода газа к печам выполнены изогнутыми и снабжены дополнительными средствами подвода газа к этим изогнутым частям.

Является целесообразным, чтобы высота каждой конической секции печей была в 5.0-9.0 раз больше, чем внутренний диаметр печей в нижней части этой секции, а высота каждой верхней цилиндрической секции - в 2,0-4,0 раза больше, чем внутренний диаметр соответствующей конической секции верхней ее части.

Предпочтительно снабдить устройство согласно первому варианту выполнения по крайней мере одной дополнительной печью для восстановления руды, выполненной в виде сочлененных между собой верхней цилиндрической секции, средней конической секции и нижней цилиндрической секции с диаметром меньше диаметра верхней цилиндрической секции.

Вышеупомянутый технический результат достигается также в способе согласно изобретению за счет того, что скорость газа в зоне, удаленной от стенок печей, поддерживают равной 1,0-3,0 минимальной скорости газа, необходимой для поддержания частиц железной руды со средним размером в псевдоожиженном состоянии, температуру и давление газа, подаваемого в печь для восстановления, поддерживают в диапазоне от 800 до 900oC и от 2 до 4 атм. соответственно, при этом падение температуры и давления в каждой из печей составляет от 30 до 80oC и от 0,3 до 0,6 атм. соответственно, а время нахождения частиц железной руды в каждой из печей поддерживают в пределах от 30 до 50 минут.

Согласно второму варианту выполнения способа, указанный технический результат достигается за счет того, что осуществляют окончательное восстановление предварительно восстановленной руды в псевдоожиженном слое в третьей печи, имеющей коническую форму расширением вверх.

При этом целесообразно поддерживать скорость газа в зоне, отдаленной от стенок печей, равной 1,0-3,0 минимальной скорости газа, необходимой для поддержания частиц железной руды, имеющих средний размер, в псевдоожиженном состоянии в каждой из печей.

Согласно предпочтительному выполнению способа, в обоих вариантах выполнения давление газа, подаваемого в печь для окончательного восстановления, поддерживают в диапазоне от 2 до 4 атм. и падение давления, происходящее в каждой из трех печей, составляет 0,3-0,6 атм.; температуру газа, подаваемого в печь окончательного восстановления, поддерживают в пределах от 800 до 900oC и падение температуры, происходящее в каждой из печей, составляет от 30 до 80oC.

При этом время нахождения частиц железной руды в каждой из трех печей составляет 20-40 минут.

Другие объекты и аспекты настоящего изобретения будут ясны из нижеследующего описания вариантов осуществления совместно с прилагаемыми чертежами, на которых:

фиг. 1 представляет собой схему, иллюстрирующую восстанавливающую печь обычного типа псевдоожиженного слоя для восстановления железной руды;

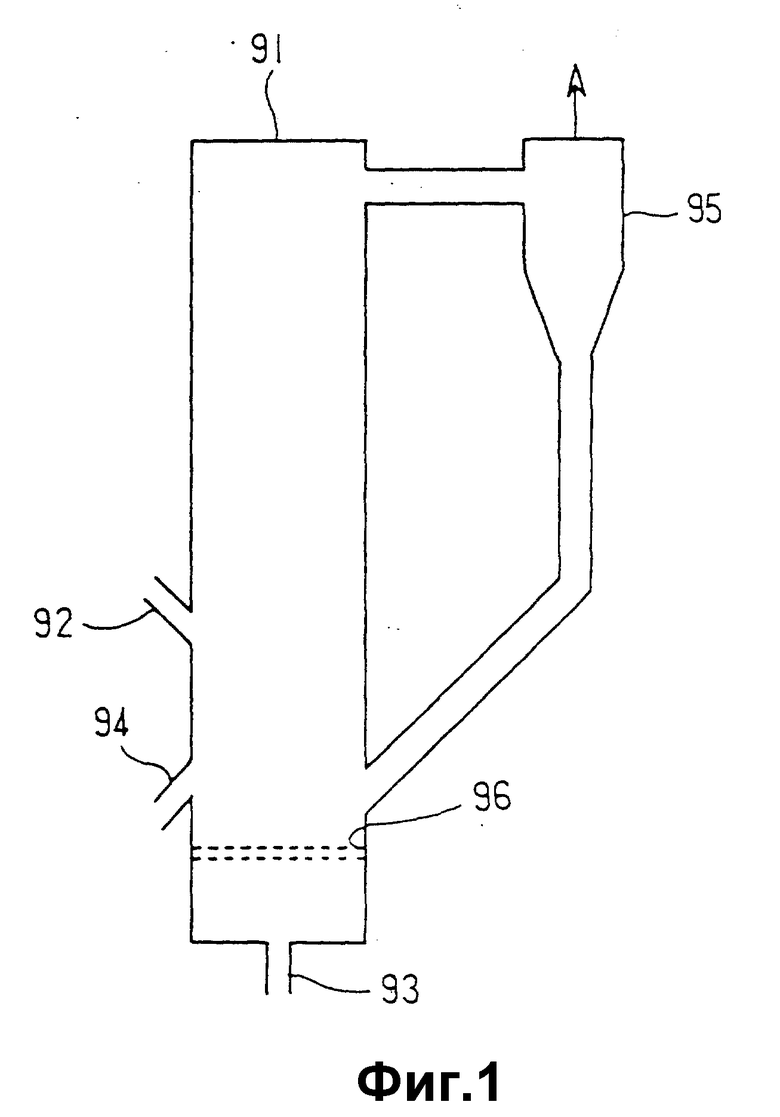

фиг. 2 представляет собой схему, иллюстрирующую устройство восстановления типа псевдоожиженного слоя для восстановления мелких частиц железной руды в соответствии с настоящим изобретением.

На фиг. 2 представлено устройство трехэтапного восстановления типа псевдоожиженного слоя для восстановления мелких частиц железной руды с частицами широкого диапазона размеров в соответствии с настоящим изобретением.

Как показано на фиг. 2, устройство 1 трехэтапного восстановления типа псевдоожиженного слоя включает печь 10 для сушки и предварительного нагрева железной руды в псевдоожиженном кипящем состоянии, которая подается как сырье через загрузочную воронку 70. Первый циклон 40, который служит для сбора пылеобразных частиц железной руды, содержащихся в газе, выходящем из печи 10 для сушки и предварительного нагрева, соединяется с вышеуказанной печью 10 для сушки и предварительного нагрева. Ниже печи 10 для сушки и предварительного нагрева установлена первая восстанавливающая печь 20 для приема высушенных и предварительно нагретых частиц железной руды, выгружаемых из печи 10 для сушки и предварительного нагрева. В первой восстанавливающей печи 20 высушенная и предварительно нагретая руда подвергается предварительному восстановлению в псевдоожиженном кипящем состоянии. Второй циклон 50 соединен с первой восстанавливающей печью 20 для сбора пылеобразных частиц железной руды, содержащихся в газах, выходящих из первой восстанавливающей печи 20. Вторая восстанавливающая печь 30 также установлена ниже первой восстанавливающей печи 20. Во вторую восстанавливающую печь 30 поступает предварительно восстановленная железная руда из первой восстанавливающей печи 20, и в ней происходит окончательное восстановление предварительно нагретой железной руды в псевдоожиженном кипящем состоянии. Третий циклон 60 соединен со второй восстанавливающей печью 30 для сбора пылеобразных частиц железной руды, содержащихся в газах, выходящих из второй восстанавливающей печи 30.

Печь 10 для сушки и предварительного нагрева имеет коническую форму, постепенно расширяющуюся по направлению вверх. Подробнее печь 10 для сушки и предварительного нагрева состоит из расширенной верхней цилиндрической секции 101, средней конической секции 102 и суженной нижней цилиндрической секции 103. Печь 10 для сушки и предварительного нагрева имеет в своей донной части первое входное отверстие 11 подвода газа для приема газов, выходящих из первой восстанавливающей печи 20. Между конической секцией 102 и суженной цилиндрической секцией 103 установлен первый распределитель 12 для равномерного распределения выходящего газа, поступающего через первое входное отверстие 11 подвода газа.

Часть боковой стенки конической секции 102 соединяется с первым входным отверстием 18 для загрузки руды, через которое железная руда загружается из загрузочной воронки 70 через линию подачи 71. Другая часть боковой стенки конической секции 102, находящаяся напротив части, на которой расположено первое входное отверстие 18 для загрузки руды, печи 10 для сушки и предварительного нагрева, имеет первое выходное отверстие 13 выгрузки руды для выгрузки высушенной и предварительно нагретой железной руды из печи 10 для сушки и предварительного нагрева, и первое входное отверстие 15 приема пылеобразной руды для приема пылеобразных частиц железной руды, уловленных первым циклоном 40.

Первое выходное отверстие 16 для газа расположено в верхней части расширенной цилиндрической секции 101. Это первое выходное отверстие 16 для газа соединяется с первым циклоном 40 через первую линию 17 выпускного газа.

Верхняя часть первого циклона 40 соединяется с первой линией 42 выхода очищенного газа для отвода очищенного выпускного газа из первого циклона 40. К нижней части первого циклона 40 присоединен один конец первой линии 41 выгрузки пылеобразной руды. Другой конец первой линии 41 выгрузки пылеобразной руды соединен с первым входным отверстием 15 приема пылеобразной руды, расположенным в конической секции 102 печи 10 для сушки и предварительного нагрева так, что пылеобразная железная руда, уловленная первым циклоном 40, возвращается в печь 10 для сушки и предварительного нагрева.

Аналогично печи 10 для сушки и предварительного нагрева, первая восстанавливающая печь 20 также имеет коническую форму, постепенно расширяющуюся по направлению вверх. Т.е. первая восстанавливающая печь 20 состоит из расширенной верхней цилиндрической секции 201, средней конической секции 202 и суженной нижней цилиндрической секции 203. Первая восстанавливающая печь 20 также имеет второе входное отверстие 21 подвода газа в своей донной части для приема выпускного газа из второй восстанавливающей печи 30. Между конической секцией 202 и суженной цилиндрической секцией 203 установлен второй распределитель 22 для равномерного распределения выпускного газа, поступающего через второе входное отверстие 21 подвода газа.

На одной части боковой стенки конической секции 202 первой восстанавливающей печи 20 имеется второе выходное отверстие 23 выгрузки руды для выгрузки железной руды, предварительно восстановленной в первой восстанавливающей печи 20, и второе входное отверстие 28 для загрузки руды, для получения высушенных и предварительно нагретых частиц железной руды из печи 10 для сушки и предварительного нагрева. В другой части боковой стенки конической секции 202 первая восстанавливающая печь 20 имеет второе входное отверстие 25 для приема пылеобразной руды, для приема пылеобразных частиц железной руды, уловленных вторым циклоном 50.

В верхней части расширенной цилиндрической секции 201 имеется второе выходное отверстие 26 для газа. Это второе выходное отверстие 26 для газа соединено со вторым циклоном 50 через вторую линию 27 выпускного газа.

Верхняя часть второго циклона 50 соединена с одним концом второй линии 52 выхода очищенного газа. К донной части второго циклона 50 подсоединена вторая линия 51 выгрузки пылеобразной руды.

Другой конец второй линии 52 выхода очищенного газа соединен с первым входным отверстием 11 подвода газа, имеющимся в донной части печи 10 для сушки и предварительного нагрева для подачи выпускного газа, который становится свободным от железной руды во втором циклоне 50, в печь 10 для сушки и предварительного нагрева. Второй конец второй линии 51 выгрузки пылеобразной руды присоединен ко второму входному отверстию 25 приема пылеобразной руды, имеющемуся в конической секции 202 первой восстанавливающей печи 20 так, что пылеобразная железная руда, уловленная вторым циклоном 50, возвращается в первую восстанавливающую печь 20.

Второе входное отверстие 28 для загрузки железной руды в первой восстанавливающей печи 20 соединено с первым выходным отверстием 13 выгрузки железной руды печи 10 для сушки и предварительного нагрева с помощью первой подводящей линии 14.

Аналогично первой восстанавливающей печи 20 вторая восстанавливающая печь 30 также имеет коническую форму, постепенно расширяющуюся по направлению вверх, т.е. вторая восстанавливающая печь 30 состоит из расширенной верхней цилиндрической секции 301, средней конической секции 302 и суженной нижней цилиндрической секции 303. Вторая восстанавливающая печь 30 также имеет третье входное отверстие 31 подвода газа в донной части для приема выпускного газа из плавильного газификатора 80. Между конической секцией 302 и суженной цилиндрической секцией 303 установлен третий распределитель 32 для равномерного распределения выпускного газа, поступающего через третье входное отверстие 31 подвода газа.

На одной части боковой стенки конической секции 302 второй восстанавливающей печи 30 имеется третье входное отверстие 38 для загрузки руды, для приема предварительно восстановленной железной руды из первой восстанавливающей печи 20. На другой части боковой стенки конической секции 302 вторая восстанавливающая печь 30 имеет третье входное отверстие 35 приема пылеобразной руды, для приема пылеобразной железной руды, уловленной третьим циклоном 60, и третье выходное отверстие 33 выгрузки руды для выгрузки железной руды, окончательно восстановленной во второй восстанавливающей печи 30.

В верхней части расширенной цилиндрической секции 301 вторая восстанавливающая печь 30 имеет третье выходное отверстие 36 для газа, которое соединено с третьим циклоном 60 через третью линию 37 выпускного газа.

Верхняя часть третьего циклона 60 соединена с одним концом третьей линии 62 выхода очищенного газа. К донной части третьего циклона 60 присоединен один конец третьей линии 61 выгрузки пылеобразной руды.

Другой конец третьей линии 62 выхода очищенного газа соединен со вторым входным отверстием 21 подвода газа, имеющимся в донной части первой восстанавливающей печи 20 для подачи выпускного газа, который становится свободным от железной руды в третьем циклоне 60, в первую восстанавливающую печь 20. Другой конец третьей линии 61 выгрузки пылеобразной руды соединен с третьим входным отверстием 35 приема пылеобразной руды, имеющимся в конической секции 302 второй восстанавливающей печи 30 так, что пылеобразная железная руда, улавливаемая третьим циклоном 60, возвращается во вторую восстанавливающую печь 30.

Третье входное отверстие 38 для загрузки руды второй восстанавливающей печи 30 соединено со вторым выходным отверстием 23 выгрузки руды первой восстанавливающей печи 20 с помощью второй подводящей линии 24.

Третье входное отверстие 33 выгрузки руды соединено с плавильным газификатором 80 через третью подводящую линию 34, в то время как третье входное отверстие 31 подвода газа соединено с плавильным газификатором 80 через линию 82 выпускного газа.

Донная часть плавильного газификатора 80 соединена с линией 81 выгрузки чугуна для выгрузки чугуна, полученного с помощью восстановления плавлением в плавильном газификаторе 80.

В искривленной части первой подводящей линии 14 установлен подвод газа P для подачи небольшого количества газа в первый трубопровод 14 для того, чтобы предотвратить закупоривание трубопровода 14 частицами железной руды, подаваемой через подводящую линию 14. С этой же целью второй подвод газа P установлен в искривленной части второй подводящей линии 24.

Несмотря на то, что настоящее изобретение было описано в виде варианта осуществления устройства трехэтапного восстановления типа псевдоожиженного слоя, оно может быть также построено или модифицировано в форме двухэтапного восстановления типа псевдоожиженного слоя. Устройство двухэтапного восстановления типа псевдоожиженного слоя имеет, в принципе, такую же конструкцию, как и трехэтапный псевдоожиженный слой, за исключением того, что он включает только одну восстанавливающую печь, которая может быть либо первой, либо второй восстанавливающей печью 20 или 30. В этом случае частицы железной руды, высушенные и предварительно разогретые в печи для сушки и подогрева, практически полностью восстанавливаются в одной печи.

Предпочтительно конические секции 102, 202 и 302 в печи для сушки и предварительного нагрева, первой восстанавливающей печи 20 и второй восстанавливающей печи 30 имеют угол конусности от 3 до 25oC.

Также предпочтительно, чтобы конические секции 102, 202 и 302 печи 10 для сушки и предварительного нагрева первой восстанавливающей печи 20 и второй восстанавливающей печи 30 имели высоту в 5,0 - 9,0 раз выше, чем внутренний диаметр нижнего конца каждой из них. С другой стороны, расширенные секции 101, 201 и 301 печи 10 для сушки и предварительного нагрева, первой восстанавливающей печи 20 и второй восстанавливающей печи 30, предпочтительно, имеют высоту в 2,0 - 4,0 раз выше, чем внутренний диаметр верхнего края каждой соответствующей конической секции.

Теперь будет описан способ производства восстановленного железа или расплавленного чугуна с использованием устройства восстановления типа псевдоожиженного слоя в соответствии с настоящим изобретением.

Как показано на фиг. 2, железная руда, содержащаяся в загрузочной воронке 70, подается в печь 10 для сушки и предварительного нагрева через линию 71 подачи руды и первое входное отверстие 18 для загрузки руды. В печь 10 для сушки и предварительного нагрева также подается выпускной газ из первой восстанавливающей печи 20 через второй циклон 50, вторую линию 52 выхода очищенного газа и первое входное отверстие 11 газа в указанном порядке. Этот выпускной газ равномерно распределяется в печи 10 для сушки и предварительного нагрева с помощью первого распределителя 12. С помощью равномерно распределенного газа частицы железной руды, подаваемые в печь 10 для сушки и предварительного нагрева, формируют псевдоожиженный кипящий слой и высушиваются и предварительно нагреваются в этом псевдоожиженном слое. Высушенная и предварительно нагретая железная руда затем подается в первую восстанавливающую печь 20 через первое выходное отверстие 13 выгрузки руды и первую подводящую линию 14.

Выпускной газ выпускается наружу из печи 10 для сушки и предварительного нагрева, в которой железная руда осушается и предварительно нагревается с помощью газа, перед тем, как он выпускается через первое выходное отверстие 16 для газа и первую линию 17 выпускного газа, первый циклон 40 и первую линию 42 выхода очищенного выпускного газа в указанном порядке. Пылеобразные частицы железной руды, содержащиеся в выпускном газе, улавливаются первым циклоном 40 и затем возвращаются в печь 10 для сушки и предварительного нагрева через первую линию 41 выгрузки пылеобразной руды и первое входное отверстие 15 приема пылеобразной руды.

Высушенная и предварительно нагретая железная руда подается в первую восстанавливающую печь 20 и затем предварительно восстанавливается, формируя псевдоожиженный кипящий слой с помощью выпускного газа, который подается в первую восстанавливающую печь 20 через третий циклон 60, третью линию 62 выхода очищенного выпускного газа, второе входное отверстие 21 подвода газа и второй распределитель 22 в указанном порядке. Предварительно восстановленная железная руда подается во вторую восстанавливающую печь 30 через второе выходное отверстие 23 выгрузки руды и вторую подводящую линию 24.

В первой восстанавливающей печи 20 выпускной газ из второй восстанавливающей печи 30 используется для предварительного восстановления железной руды и затем выпускается из первой восстанавливающей печи 20 через второе выходное отверстие 26 для газа и вторую линию 27 выпускного газа, второй циклон 50 и вторую линию 52 выхода очищенного газа в указанном порядке и затем подводится в печь 10 для сушки и предварительного нагрева. Пылеобразная железная руда, содержащаяся в выпускном газе, улавливается вторым циклоном 50 и затем возвращается в первую восстанавливающую печь 20 через вторую линию 51 выгрузки пылеобразной руды и второе входное отверстие 25 приема пылеобразной руды. Одновременно предварительно восстановленная железная руда, подается во вторую восстанавливающую печь 30 и окончательно восстанавливается, формируя псевдоожиженный кипящий слой с помощью выпускного газа, который генерируется в плавильном газификаторе 80, и подается во вторую восстанавливающую печь 30 через линию 82 выпускного газа, третье входное отверстие 31 подвода газа и третий распределитель 32. Окончательно восстановленная железная руда поступает в плавильный газификатор 80 через третье выходное отверстие 33 выгрузки руды и третью подводящую линию 34.

Выпускной газ, вырабатываемый в плавильном газификаторе 80, прежде всего используется для окончательного восстановления железной руды во второй восстанавливающей печи и затем подводится в первую восстанавливающую печь 20 после того, как он выходит из третьего выхода 36 для газа и третью линию 37 для выпускного газа, третий циклон 60 и третью линию 6 выхода газа. Пылеобразная железная руда, содержащаяся в выпускном газе, улавливается с помощью третьего циклона 60, затем возвращается во вторую восстанавливающую печь 30 через третью линию 61 выгрузки пылеобразной руды и третье входное отверстие 35 приема пылеобразной руды.

Частицы железной руды, загружаемые в плавильный газификатор 80, плавятся, в результате чего получается расплавленный чугун (горячий металл).

С другой стороны, предпочтительно, чтобы скорость газа в зоне, удаленной от бортов каждой из печи 10 для сушки и предварительного нагрева, первой восстанавливающей печи 20 и второй восстанавливающей печи 30, поддерживалась на уровне в 1,0 - 3,0 раз больше, чем минимальная скорость газа, требуемая для образования псевдоожиженного слоя железной руды с крупинками среднего размера, поддерживаемого в соответствующей печи.

Для печи 10 для сушки и предварительного нагрева первой восстанавливающей печи 20 и второй восстанавливающей печи 30 падение давления в печи предпочтительно должно находиться в пределах от 0,3 до 0,6 атм. и падение температуры в печи предпочтительно должно находиться в пределах от 30 до 80oC. Предпочтительным также является, чтобы давление и температура газа, подаваемого во вторую восстанавливающую печь 30, находились в пределах от 2 до 4 атм. и от 800 до 900oC соответственно.

Предпочтительно, чтобы время нахождения частиц железной руды в каждой печи составляло от 20 до 40 минут.

Хотя способ, в соответствии с настоящим изобретением, был описан для восстановления мелкой железной руды, с использованием устройства трехэтапного восстановления типа псевдоожиженного слоя, он может также использоваться в устройствах двухэтапного восстановления типа псевдоожиженного слоя, для восстановления мелкой железной руды. Как указано выше, устройство восстановления типа двухэтапного восстановления с псевдоожиженным слоем имеет, в принципе, такую же конструкцию, как и в случае трехэтапного псевдоожиженного слоя, за исключением того, что оно включает только одну восстанавливающую печь. В случае использования устройства двухэтапного восстановления типа псевдоожиженного слоя, железная руда высушивается и предварительно нагревается в печи для сушки и предварительного нагрева и практически полностью восстанавливается в одной печи.

В этом случае предпочтительно, чтобы скорость газа в зоне, удаленной от бортов печи для сушки и предварительного нагрева или печи однократного восстановления, поддерживалась на уровне в 1,0 - 3,0 раз выше, чем минимальная скорость газа, требуемая для поддержания псевдоожиженного слоя частиц железной руды с крупинками среднего размера, устанавливающегося в соответствующей печи.

В печи для сушки и предварительного нагрева и для печи однократного восстановления падение давления в печи предпочтительно должно быть в пределах от 0,3 до 0,6 атм. и падение температуры в печи предпочтительно должно быть в пределах от 30 до 80oC. Предпочтительно также, чтобы давление и температура газа, подаваемого в восстанавливающую печь, находились в пределах от 2 до 4 атм. и от 800 до 900oC соответственно.

Предпочтительно также, чтобы время нахождения частиц железной руды в каждой печи составляло от 30 до 50 минут.

Как очевидно из приведенного выше описания, каждая печь, применяемая в настоящем изобретении, имеет коническую форму, т.е. диаметр печи увеличивается по направлению вверх, для формирования стабильного псевдоожиженного слоя частиц железной руды в широком диапазоне размеров частиц. С помощью такой формы становится возможным не только обеспечить образование псевдоожиженного слоя крупных частиц железной руды, но также поддерживать более стабильный псевдоожиженный слой мелких частиц железной руды, достигая, таким образом, эффективного восстановления мелких частиц железной руды. В соответствии с настоящим изобретением, восстановление мелких частиц железной руды достигается в ходе нескольких этапов, например, за три этапа, включающих сушку и предварительный нагрев, первое восстановление и второе восстановление, причем все эти этапы действуют раздельно. В соответствии с настоящим изобретением, выпускной газ, вырабатываемый в каждой из печей, эффективно используется, уменьшая, таким образом, потребление топлива.

Причина, по которой восстановление мелких частиц железной руды эффективно проходит с помощью печи, имеющей конструкцию в соответствии с настоящим изобретением, будет теперь описана более детально. Поскольку площадь поперечного сечения печи в соответствии с настоящим изобретением постепенно увеличивается по направлению к верхнему краю печи, скорость газа в печи постепенно уменьшается по направлению к верхнему краю печи. Соответственно, крупные частицы железной руды преимущественно распределяются вблизи распределителя, установленного в нижней части печи, где они могут образовывать псевдоожиженный слой, благодаря высокой скорости газа. С другой стороны, мелкие частицы железной руды преимущественно распределяются в верхней части печи и могут, соответственно, образовывать псевдоожиженный слой при средней/низкой скорости газа, при этом подавляется вынос этих частиц. Соответственно, время нахождения частиц железной руды в печи может поддерживаться постоянным, независимо от размера частиц. Поэтому частицы железной руды в широком диапазоне размеров могут быть эффективно восстановлены при поддержании стабильного псевдоожиженного состояния. Устройство восстановления, в соответствии с настоящим изобретением, содержит последовательно соединенные печи типа многоэтапного псевдоожиженного слоя, а именно: печь для сушки и предварительного нагрева для сушки и предварительного нагрева мелких частиц железной руды, первую восстанавливающую печь для предварительного восстановления высушенных и предварительно нагретых мелких частиц железной руды и вторую восстанавливающую печь для окончательного восстановления предварительно восстановленных частиц железной руды. В этом устройстве выпускной газ, вырабатываемый каждой печью, используется как восстанавливающий газ для предыдущего этапа восстановления, увеличивая таким образом степень утилизации восстанавливающего газа. Поэтому устройство и способ в соответствии с настоящим изобретением обеспечивают экономическую эффективность, представляющую большой интерес.

Настоящее изобретение может быть лучше понято со ссылкой на нижеследующий пример; однако этот пример предназначен только для иллюстрации настоящего изобретения и не ограничивает рассмотрение настоящего изобретения.

Пример

Было построено устройство типа псевдоожиженного слоя, имеющее конструкцию, показанную на фиг. 2. Это устройство восстановления типа псевдоожиженного слоя имело следующие размеры.

1. Внутренний диаметр и высота каждой печи типа псевдоожиженного слоя (печь для сушки и предварительного нагрева, первая восстанавливающая печь и вторая восстанавливающая печь)

Внутренний диаметр конической секции в нижней части - 0,3 м

Высота конической секции - 1,9 м

Внутренний диаметр конической секции в верхней части - 0,7 м

Высота каждой цилиндрической секции - 2,0 м

Угол конусности конической секции - 6o

Мелкая железная руда была затем загружена в печь 10 для сушки и предварительного нагрева в устройство восстановления типа псевдоожиженного слоя, построенного как указано выше, и, одновременно с этим, восстанавливающий газ подавался во вторую восстанавливающую печь 30 через третье входное отверстие 31 подвода газа и третий распределитель 32 газа, установленные во второй восстанавливающей печи 30.

Мелкая железная руда была осушена и предварительно нагрета с формированием псевдоожиженного кипящего слоя с помощью восстанавливающего газа. После сушки и предварительного нагрева железная руда подавалась в первую восстанавливающую печь 20, в которой она, в свою очередь, была предварительно восстановлена. После предварительного восстановления железная руда подавалась во вторую восстанавливающую печь 30 и затем окончательно восстанавливалась. Железная руда из второй восстанавливающей печи 30 подавалась затем в плавильный газификатор 80. В плавильном газификаторе железная руда плавилась. Следующие условия использовались в описанном выше процессе.

2. Загрузка и выгрузка частиц железной руды

Состав мелкой железной руды

T.Fe : 62,36%, SiO2: 5,65%, Al2O3: 2,91%, S: 0,007% и P: 0,065%.

Диапазон размеров частиц

0,25 мм - 22%, 0,25 мм - 1,0 мм = 28% и 1,0 мм-5, 0 мм = 50%.

Скорость подачи

20 кг/мин.

Скорость выгрузки из третьего отвода руды

14, 3 кг/мин.

3. Восстанавливающий газ

Состав: CO: 65%, H2: 25%, CO2 + H2O: 10%.

Температура: около 850oC.

Давление: 3,3 кг с/см2.

4. Скорость газа в каждой печи (печь для сушки и предварительного нагрева, первая восстанавливающая печь и вторая восстанавливающая печь)

Скорость газа у нижнего края конической секции - 1,5 м/с

Скорость газа у верхнего края конической секции - 0,27 м/с

Через 60 минут после начала восстановления началась выгрузка восстановленного железа. В этом опыте средняя степень утилизации газа была около 25%, при этом средняя степень восстановления была 87%. Потери железной руды, вызванные выносом пылеобразных частиц железной руды, составили 0,5 %.

Из этого результата можно сделать вывод, что настоящее изобретение существенно уменьшает потери железной руды по сравнению с обычным цилиндрическим псевдоожиженным слоем, в котором обычно потери железной руды находятся в пределах от 8 до 10%.

Как видно из приведенного выше описания настоящего изобретения, устройство восстановления типа псевдоожиженного слоя и способ восстановления частиц железной руды с использованием данного устройства способны противостоять выносу пылеобразных частиц железной руды из восстанавливающих печей, уменьшая таким образом потери железной руды и увеличивая степень восстановления. В соответствии с настоящим изобретением, устройство восстановления включает три печи типа псевдоожиженного слоя, увеличивая таким образом степень утилизации выпускного газа и уменьшая потребление топлива.

Несмотря на то, что предпочтительное осуществление настоящего изобретения было описано с целью иллюстрации, для специалистов данной области будут очевидны различные модификации, добавления и возможные замены без отхода от рассмотрения и духа настоящего изобретения, как описано в прилагаемой формуле изобретения. Например, несмотря на то, что настоящее изобретение было описано в виде варианта устройства двух- и трехэтапного восстановления типа псевдоожиженного слоя и способа восстановления с использованием данного устройства, оно может быть применено для устройства восстановления и способа восстановления частиц железной руды с использованием по меньшей мере четырех этапов восстановления в псевдоожиженном слое.

Сущность: устройство восстановления эффективного восстановления мелкой железной руды с частицами с широким диапазоном размеров включает плавильный газификатор и последовательно соединенные печь для сушки и предварительного нагрева, восстанавливающую печь для предварительного восстановления, а также восстанавливающую печь для окончательного восстановления, каждая из которых работает с псевдоожиженным кипящим слоем и каждая из них соединена с циклоном для улавливания пыли железной руды, содержащейся в выходящих газах, каждая из печей имеет коническую форму в виде сочлененных между собой верхней цилиндрической секции, средней конической секции и нижней цилиндрической секции с высотой в 5,0-9,0 раз больше, чем внутренний диаметр печей в нижней части этой секции, и высотой каждой верхней секции в 2,0-4,0 раза больше, чем внутренний диаметр соответствующей конической секции в верхней ее части. Печи соединены между газовыми и транспортными трубопроводами и с циклонами линиями возврата уловленной пылеобразной фракции руды в свою печь. Скорость газа в зоне, удаленной от стенок печей, поддерживают равной 1,0-3,0 минимальной скорости газа, необходимой для поддержания частиц со средним размером в псевдоожиженном состоянии. Температура и давление равны 800-900°С и 2-4 атм. соответственно, а их падение в каждой из печей составляет 30 - 80°С и 0,3 - 0,6 атм. соответственно. Время нахождения в печах 30 - 50 мин. Технический результат заключается в существенном уменьшении выноса мелкой фракции руды, увеличении эффективности восстановления и улучшении утилизации восстанавливающего газа. 4 с. и 11 з.п.ф-лы, 2 ил.

| AT, 390622 A, 1992 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ производства чугуна | 1988 |

|

SU1674695A3 |

| GB 1485691 A, 1977 | |||

| JP, 1-52445 A, 1989 | |||

| EP, 0316819 A, 1984 | |||

| DE, 3629584 A, 1988 | |||

| US, 3264096 A, 1966 | |||

| US, 5185032 A, 1993 | |||

| AT, 387403 A, 1989 | |||

| "Steel Res", 1989, 60, N 3-4, с.113-119. | |||

Авторы

Даты

1999-01-10—Публикация

1995-12-28—Подача