Изобретение относится к устройству, в котором нагретую до высокой температуры восстанавливаемую железорудную мелочь непосредственно загружают в плавильный газификатор в процессе производства жидкого чугуна с использованием обычного угля и железорудной мелочи. В частности, изобретение относится к устройству, позволяющему непосредственно загружать нагретую до высокой температуры восстановленную железорудную мелочь в плавильный газификатор со слоем угля с одновременным устранением потерь при выносе пыли в процессе производства жидкого чугуна с использованием некоксующегося угля и железорудной мелочи и с образованием в плавильном газификаторе потока высокотемпературного газа.

Обычно в доменном процессе, который является главным способом производства жидкого чугуна, сырье должно обладать определенной прочностью и иметь гранулометрический состав, обеспечивающий его газопроницаемость. Кроме того, источником углерода, применяемым в качестве топлива и восстановителя, используют кокс, в то время как в качестве железорудного сырья применяют спеченный окускованный материал. В связи с этим существующие доменные печи снабжаются дополнительными установками по производству кокса и спеканию железной руды. Вспомогательные установки требуют огромных затрат и создают проблемы по охране окружающей среды. Проблемы по охране окружающей среды требуют инвестиций в природоохранное оборудование, в результате чего объем капиталовложений еще более возрастает. Поэтому конкурентоспособность доменной печи постепенно снижается.

В стремлений справиться со складывающейся ситуацией ведутся активные поиски с целью замены кокса обычным углем и замены окускованного железорудного сырья непосредственно железорудной мелочью, на долю которой приходится более 80% общего объема мировой добычи.

Устройство по производству жидкого чугуна, в котором непосредственно применяются обычный уголь и железорудная мелочь, описано в АТ В 403056.

Это устройство содержит трехступенчатые печи с псевдоожиженным слоем, включая печи предварительного нагрева, печи предварительного восстановления и печь окончательного восстановления, а также плавильный газификатор, заполненный слоем угля. Согласно технологическому процессу, применяемому в этом устройстве для производства жидкого чугуна, происходит непрерывная загрузка имеющей нормальную температуру железорудной мелочи в самую верхнюю реакционную камеру (устройство предварительного нагрева) с целью пропуска через трехступенчатые печи с псевдоожиженным слоем при одновременном контакте с высокотемпературным восстановительным газом, поступающим из плавильного газификатора. В ходе этого процесса температура железорудной мелочи повышается, а степень ее восстановления возрастает до более чем 90%. Эту восстановленную железорудную мелочь непрерывно загружают в плавильный газификатор, в котором образован уплотненный слой угля, с целью плавления в этом уплотненном слое. Таким образом, получается жидкий чугун с последующей его выдачей.

Одновременно сверху в плавильный газификатор непрерывно загружают обычный кусковой уголь с целью формирования уплотненного слоя угля определенной толщины. Кроме того, происходит вдувание кислорода через форсуночные отверстия, выполненные в нижней части наружной стенки плавильного газификатора. Таким образом, происходит сжигание угля в уплотненном угольном слое, а газообразные продукты сгорания поднимаются, образуя поток высокотемпературного восстановительного газа, поступающего в три печи предварительного восстановления.

Одновременно в плавильном газификаторе поток высокотемпературного газа обладает высокой скоростью, что ведет к тенденции выноса из печей большого количества мелкой пыли железорудной мелочи. Для того, чтобы не допустить этого явления, над уплотненным угольным слоем предусматривается наличие большого пространства. Это позволяет в максимальной степени уменьшить вынос пыли. Однако средняя скорость потока в упомянутом пространстве составляет около 0,5 м/с. Поэтому неизбежным оказывается вынос из печи частиц нагретой до высокой температуры железорудной мелочи размерами 100 мкм или менее и частиц угольной пыли размерами 400 мкм или менее. Что касается гранулометрического состава нагретой до высокой температуры железорудной мелочи, то на долю частиц размерами 100 мкм или менее приходится 30-35 вес.%. Таким образом, происходит вынос из печи большого количества восстановленной железорудной мелочи. Соответственно имеют место большие потери железа и значительно снижается выход годного продукта и производительность процесса получения жидкого чугуна.

Данное изобретение предназначено для устранения перечисленных выше недостатков известного уровня техники.

Поэтому целью изобретения является создание устройства для загрузки сырья непосредственно в плавильный газификатор в установке для производства жидкого чугуна с непосредственным использованием обычного угля и железорудной мелочи, в котором при загрузке в плавильный газификатор обычного угля и железорудной мелочи в максимальной степени устраняется вынос тонкой пыли.

Для достижения этой цели предлагается устройство для загрузки железорудной мелочи непосредственно в плавильный газификатор в установке для производства жидкого чугуна, содержащей печь с псевдоожиженным слоем, предназначенную для окончательного восстановления железорудной мелочи и имеющую отверстия для выдачи восстановленной железорудной мелочи из печи, и плавильный газификатор для приема обычного кускового угля с целью образования внутри него уплотненного слоя угля для производства жидкого чугуна путем получения восстановленной железорудной мелочи из печи для окончательного восстановления с псевдоожиженным слоем, при этом устройство для непосредственной загрузки содержит каналы для загрузки восстановленной железорудной мелочи, выполненные в боковой стенке плавильного газификатора с уплотненным слоем угля внутри него, и трубопроводы для загрузки восстановленной железорудной мелочи, предназначенные для соединения отверстий для выдачи восстановленной железорудной мелочи из печи окончательного восстановления с псевдоожиженным слоем с каналами для загрузки восстановленной железорудной мелочи, с помощью которых происходит непрерывная загрузка восстановленной железорудной мелочи из печи для окончательного восстановления с псевдоожиженным слоем в уплотненный слой угля в плавильном газификаторе.

Указанная цель и другие преимущества изобретения поясняются более подробно нижеприведенным предпочтительным вариантом реализации изобретения со ссылкой на прилагаемые чертежи, на которых

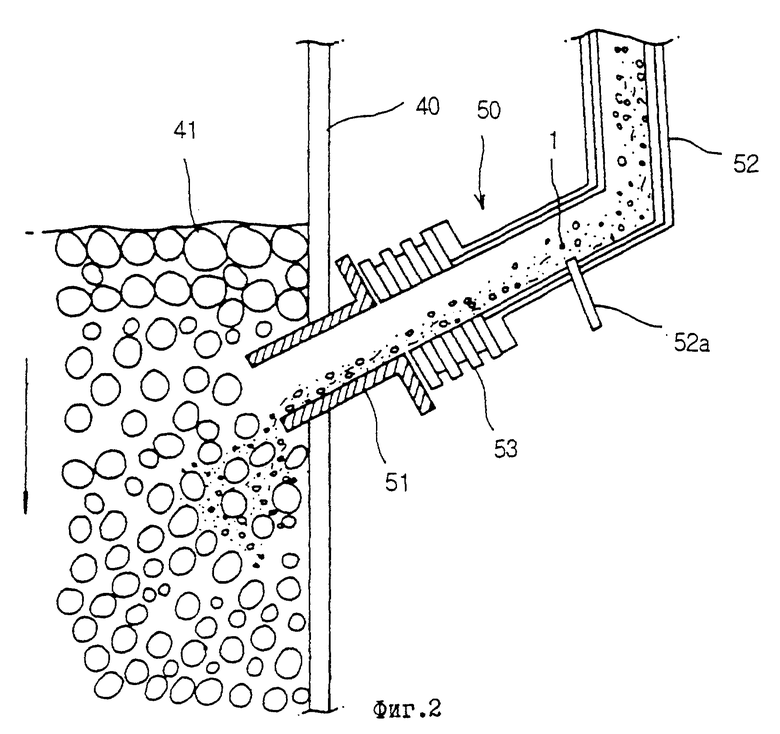

на фиг. 1 схематически показано являющееся предметом изобретения устройство для загрузки восстановленной железорудной мелочи непосредственно в плавильный газификатор;

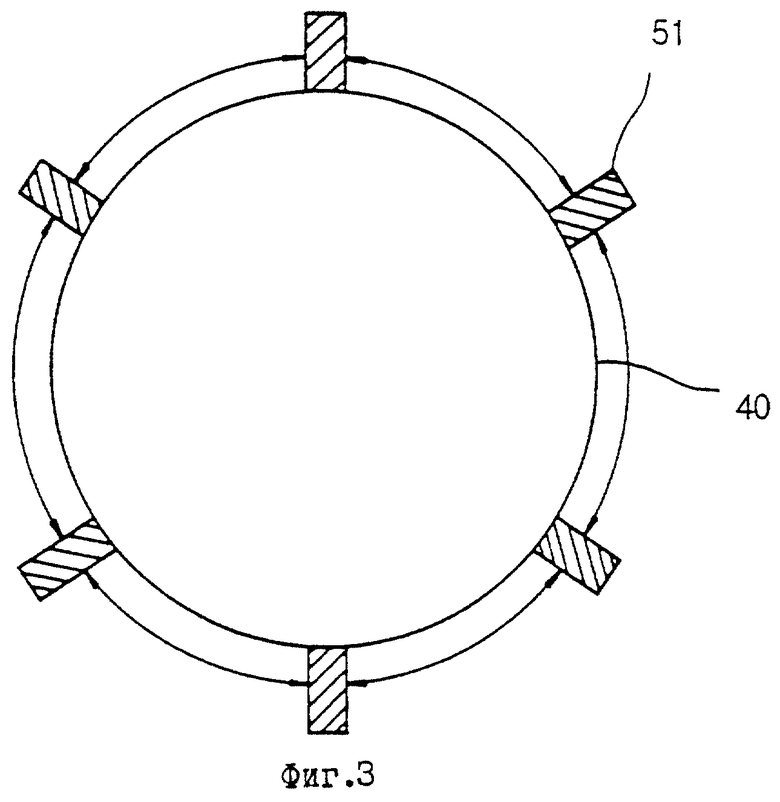

на фиг. 2 показано в более крупном масштабе устройство для загрузки восстановленной железорудной мелочи согласно изобретению; и

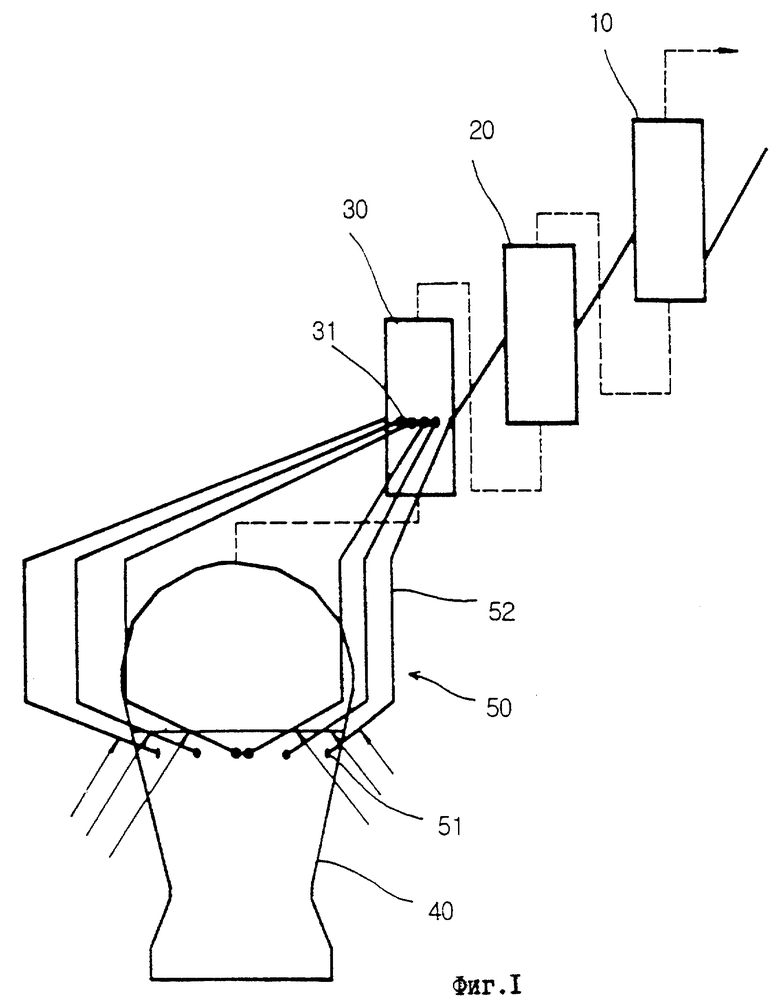

на фиг. 3 проиллюстрирован пример размещения устройства для загрузки восстановленной железорудной мелочи непосредственно в плавильный газификатор согласно изобретению.

Подробное описание предпочтительного варианта реализации

Как показано на фиг. 1, согласно изобретению на установке для производства жидкого чугуна применяется устройство 50 для загрузки восстановленной железорудной мелочи непосредственно в плавильный газификатор 40. Это устройство содержит печь 30 с псевдоожиженным слоем для окончательного восстановления железорудной мелочи, имеющую отверстия 3 для выдачи восстановленной железорудной мелочи из печи, и плавильный газификатор 40, предназначенный для приема обычного кускового угля с целью образования внутри него уплотненного слоя 41 угля и для производства жидкого чугуна путем получения восстановленной железорудной мелочи из печи окончательного восстановления 30 с псевдоожиженным слоем.

На фиг. 1 показана установка для производства жидкого чугуна, содержащая печь предварительного нагрева 10 с псевдоожиженным слоем, предназначенная для просушивания и предварительного нагрева железорудной мелочи; печь 20 с псевдоожиженным слоем, предназначенная для предварительного восстановления предварительно нагретой и просушенной железорудной мелочи; и печь 30 с псевдоожиженным слоем, предназначенная для окончательного восстановления предварительно восстановленной железорудной мелочи; и плавильный газификатор 40, предназначенный для получения из окончательно восстановленной железорудной мелочи жидкого чугуна. Однако применение устройства 50 для загрузки восстановленной железорудной мелочи непосредственно в плавильный газификатор 40 не ограничивается установкой для производства жидкого чугуна, показанной на фиг. 1. Например, оно может быть применено на установке для производства жидкого чугуна с двухступенчатыми печами с псевдоожиженным слоем.

Как показано на фиг. 1 и 2, устройство для загрузки содержит каналы 51 для загрузки восстановленной железорудной мелочи, выполненные в боковой стенке плавильного газификатора 40 с уплотненным слоем 41 угля внутри его; и трубопроводы для загрузки восстановленной железорудной мелочи, предназначенных для соединения отверстий 31 для выдачи восстановленной железорудной мелочи в печи окончательного восстановления 30 с псевдоожиженным слоем с каналами 51 для загрузки восстановленной железорудной мелочи с целью переноса восстановленной железорудной мелочи.

Количество каналов 51 для загрузки восстановленной железорудной мелочи, предпочтительно, должно составлять 4 или более, более предпочтительно 6-8, так чтобы восстановленная железорудная мелочь 1 могла равномерно распределяться по уплотненному слою 41 угля.

Если диаметр плавильного газификатора 40, в котором образован уплотненный слой 41 угля, составляет около 7,3 м, количество каналов 51 для загрузки восстановленной железорудной мелочи, предпочтительно, должно составлять 6-8.

Как показано на фиг. 3, каналы, 51 для загрузки восстановленной железорудной мелочи, предпочтительно, размещаются по окружности плавильного газификатора 40 через определенные угловые интервалы.

Естественно, что количество отверстий 31 для выдачи восстановленной железорудной мелочи в печи окончательного восстановления 30 с псевдоожиженным слоем должно быть равно или превышать количество каналов 51 для загрузки восстановленной железорудной мелочи.

Каналы 51 для загрузки восстановленной железорудной мелочи должны быть выполнены в боковой стенке плавильного газификатора 40, в котором образован уплотненный слой 41 угля. Предпочтительно, они должны быть выполнены в боковой стенке плавильного газификатора 40 ниже верхней поверхности уплотненного слоя 41 угля на расстоянии, равном 10-20% высоты (толщины) уплотненного слоя 41 угля. Более предпочтительно, они должны располагаться ниже верхней поверхности уплотненного слоя 41 угля на расстоянии, равном 15% толщины.

При выборе положения каналов 51 для загрузки восстановленной железорудной мелочи следует учитывать вынос восстановленной железорудной мелочи 1 из печи и распределение восстановленной железорудной мелочи в уплотненном слое угля.

Если каналы 51 для загрузки восстановленной железорудной мелочи располагаются слишком высоко, возникает вероятность выноса восстановленной железорудной мелочи из печи, а при их слишком низком расположении замедляется распределение восстановленной железорудной мелочи в уплотненном слое угля.

Каналы 51 для загрузки восстановленной железорудной мелочи, предпочтительно, должны выступать на определенное расстояние внутрь плавильного газификатора 40. Расстояние, на которое они выступают, предпочтительно, должно составлять 3-50% от радиуса уплотненного слоя угля. Если принять во внимание внутреннюю температуру и состав атмосферы в плавильном газификаторе, расстояние, на которое они выступают, предпочтительно, должно составлять 3-7% от радиуса уплотненного слоя угля, и более предпочтительно, должно равняться 5%.

Если расстояние, на которое выступают каналы 51 для загрузки восстановленной железорудной мелочи, слишком велико, снижаются возможности распределения восстановленной железорудной мелочи по уплотненному слою угля.

Кроме того, каналы 51 для загрузки восстановленной железорудной мелочи должны быть наклонены вниз, и угол наклона должен, предпочтительно, составлять 20-45o.

Если угол наклона слишком мал, направленный вниз поток восстановленной железорудной мелочи оказывается недостаточно плавным, в то время как при слишком большом угле наклона уменьшаются возможности распределения восстановленной железорудной мелочи по уплотненному слою угля.

Трубопровод 52 для загрузки восстановленной железорудной мелочи соединяет отверстие 31 для выдачи восстановленной железорудной мелочи из печи 30 для окончательного восстановления с псевдоожиженным слоем с каналом 51 для загрузки восстановленной железорудной мелочи с целью переноса восстановленной железорудной мелочи. Трубопровод 52 для загрузки восстановленной железорудной мелочи соединяется с каналом 51 для загрузки восстановленной железорудной мелочи таким образом, что передний конец трубопровода 52 и задняя сторона канала 51 для загрузки восстановленного железа снабжены соответствующими фланцами, а между фланцами вставлена сжимающаяся и растягивающаяся труба 53, соединяющая таким образом желоб 52 и отверстие 51.

Трубопровод 52 для загрузки восстановленной железорудной мелочи, предпочтительно, оборудуется трубкой 52a для вдувания азота, так чтобы обеспечить плавный перенос вниз восстановленной железорудной мелочи.

Далее описывается работа устройства, являющегося предметом изобретения.

В процессе происходит непрерывная выдача восстановленной железорудной мелочи 1 из отверстий 31 для выдачи восстановленной железорудной мелочи в печи 30 для окончательного восстановления с псевдоожиженным слоем. Затем восстановленная железорудная мелочь 1 перемещается по загрузочным трубопроводам 52 для восстановленной железорудной мелочи под воздействием силы тяжести. Затем восстановленная железорудная мелочь 1 непрерывно поступает через каналы 51 для загрузки восстановленной железорудной мелочи в уплотненный слой 41 угля для распределения в промежутках, образующихся между частицами угля.

Частицы угля в уплотненном слое 41 непрерывно перемещаются вниз, в то время как восстановленная железорудная мелочь между частицами угля также движется вниз вместе с частицами угля в уплотненном слое угля. Поэтому вокруг переднего конца канала 51 загрузки восстановленной железорудной мелочи непрерывно образуются новые полости для размещения восстановленной железорудной мелочи. Поэтому восстановленная железорудная мелочь может непрерывно стекать вниз. При этом возможно ухудшение газопроницаемости вокруг загрузочных каналов, связанное с непрерывной загрузкой, в связи с чем необходимо равномерно разместить четыре или больше загрузочных каналов 51, более предпочтительно, 6-8 загрузочных каналов 51.

Кроме того, передний конец загрузочного канала 51 располагается рядом с поверхностью уплотненного слоя 41 угля для того, чтобы обеспечить однородность газопроницаемости. Кроме того, передний конец загрузочного канала 51 располагается ниже поверхности уплотненного слоя угля на расстоянии, равном 10-20% суммарной толщины уплотненного слоя 41 угля. Наряду с этим для предупреждения ухудшения газопроницаемости передний конец загрузочного канала 51 располагается ниже поверхности уплотненного слоя угля на расстоянии, равном 3-50% радиуса уплотненного слоя угля.

Между тем трубопровод 52 для загрузки восстановленной железорудной мелочи, предпочтительно, снабжается трубкой 52a для продувки азота, чтобы обеспечить плавный перенос восстановленной железорудной мелочи. Сжимающаяся и растягивающаяся труба 53 установлена между двумя фланцами, соединяя таким образом друг с другом трубопровод 52 и канал 51. Таким образом, сжимающаяся и растягивающаяся труба поглощает термические напряжения.

Далее настоящее изобретение будет описано со ссылкой на пример выполнения изобретения

Пример

Для оценки интенсивности выноса железорудной мелочи использовали уплотненный слой угля с приведенной скоростью 0,4 м/с и средней долей воздушного пространства 0,4. В этот уплотненный слой угля сверху подавали железорудную мелочь с крупностью частиц 8 мм или менее. При этом железорудную мелочь подавали в пространство над слоем и в уплотненный слой угля на расстоянии от его поверхности, равном 10%, 30% и 50% от его толщины соответственно. Одновременно измеряли максимальный размер выносимых частиц. В случае подачи железорудной мелочи в пространство над слоем угля максимальный размер частиц составил 100 мкм. В случае, когда железорудную мелочь подавали в слой угля на расстоянии от его поверхности, равном 10% от его толщины, максимальный размер частиц составил 30 мкм. В случае, когда железорудную мелочь подавали в слой угля на расстоянии от его поверхности, равном 30% и 50% от его толщины, максимальный размер частиц составил 10 мкм или менее. Отсюда следует, что чем глубже вводится железорудная мелочь, тем меньше становится максимальный размер частиц. Если железорудная мелочь поступает на большей глубине, частицы железорудной мелочи оказываются окруженными большим количеством частиц угля. Следовательно, вынос частиц железорудной мелочи за счет повышения газовых потоков значительно уменьшается по сравнению с тем вариантом, когда железорудная мелочь поступает в пространство над слоем угля.

Согласно изобретению, описанному выше, потери железорудной мелочи за счет выноса из-за повышения газовых потоков сводятся к минимуму, и предлагается средство для непрерывной подачи предварительно восстановленной железорудной мелочи в плавильный газификатор. Поэтому в процессе производства могут быть значительно снижены потери железа.

Использование: устройство относится к установкам по производству жидкого чугуна с непосредственным использованием угля и железорудной мелочи. Сущность: установка содержит печь окончательного восстановления с псевдоожиженным слоем и соединенный с ней плавильный газификатор. Печь окончательного восстановления с псевдоожиженным слоем выполнена с множеством отверстий, предназначенных для выдачи мелочи. В плавильный газификатор поступает кусковой уголь для образования уплотненного слоя угля, в который подается восстановленная железорудная мелочь из печи окончательного восстановления. В боковой стенке плавильного газификатора содержится множество загрузочных отверстий, соединенных каналами с отверстиями печи окончательного восстановления, за счет чего восстановленная железорудная мелочь непрерывно загружается из печи окончательного восстановления в уплотненный слой угля в плавильный газификатор. Технический результат заключается в уменьшении выноса мелкой руды за счет прямой загрузки угля и восстановленной мелочи в плавильный газификатор. 10 з.п. ф-лы, 3 ил.

| 0 |

|

SU403056A1 | |

| US 5229064 A, 20.07.1993 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ СНЯТИЯ ПЛЕНОЧНЫХ ПРИЕМНИКОВ С ЖИВИЦЕЙ | 0 |

|

SU368835A1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛИСТОГО СЫРЬЯ ДЛЯ СПИРТОВОГО БРОЖЕНИЯ | 0 |

|

SU217331A1 |

| Способ эксплуатации плавильного газификатора | 1988 |

|

SU1838428A3 |

| Устройство для получения чугуна из железосодержащей шихты "БАС-домна | 1987 |

|

SU1581748A1 |

Авторы

Даты

2001-04-27—Публикация

1998-12-18—Подача