Настоящее изобретение относится к устройству типа трехступенчатой печи с псевдоожиженным споем, предназначенному для восстановления тонкоизмельченной железной руды с широким распределением по крупности для получения железа, полученного прямым восстановлением, предназначенного для загрузки в плавильный агрегат и, конкретнее, к устройству типа трехступенчатой печи с псевдоожиженным слоем, предназначенному для восстановления тонкоизмельченной железной руды с широким распределением по крупности в состоянии стабильного псевдоожижения при достижении оптимальной степени восстановления и потреблении энергии за счет использования высокотемпературного восстановительного газа с большим содержанием CO и H2, причем в указанном устройстве полностью отражаются показатели восстановления и измельчения железной руды при высокой температуре.

Обычно способ восстановительной плавки включает операции загрузки в плавильный агрегат железной руды, предварительно восстановленной в обычной восстановительной печи, и восстановления ее в процессе плавки до железа. В восстановительной печи, в которой осуществляется восстановление железной руды в твердом состоянии перед ее плавлением, загруженную железную руду для восстановления подвергают воздействию нагретого до высокой температуры восстановительного газа.

В зависимости от условий контакта между железной рудой и восстановительным газом такие восстановительные процессы подразделяют на процессы с движущимся слоем и процессы с псевдоожиженным слоем. Известно, что наиболее эффективным способом восстановления тонкоизмельченной железной руды является процесс с псевдоожиженным споем, при котором тонкоизмельченную железную руду с широким распределением по крупности восстанавливают в восстановительной печи с помощью восстановительного газа, поступающего через распределительную плиту, установленную в нижней части печи таким образом, чтобы обеспечить восстановление железной руды в псевдоожиженном состоянии.

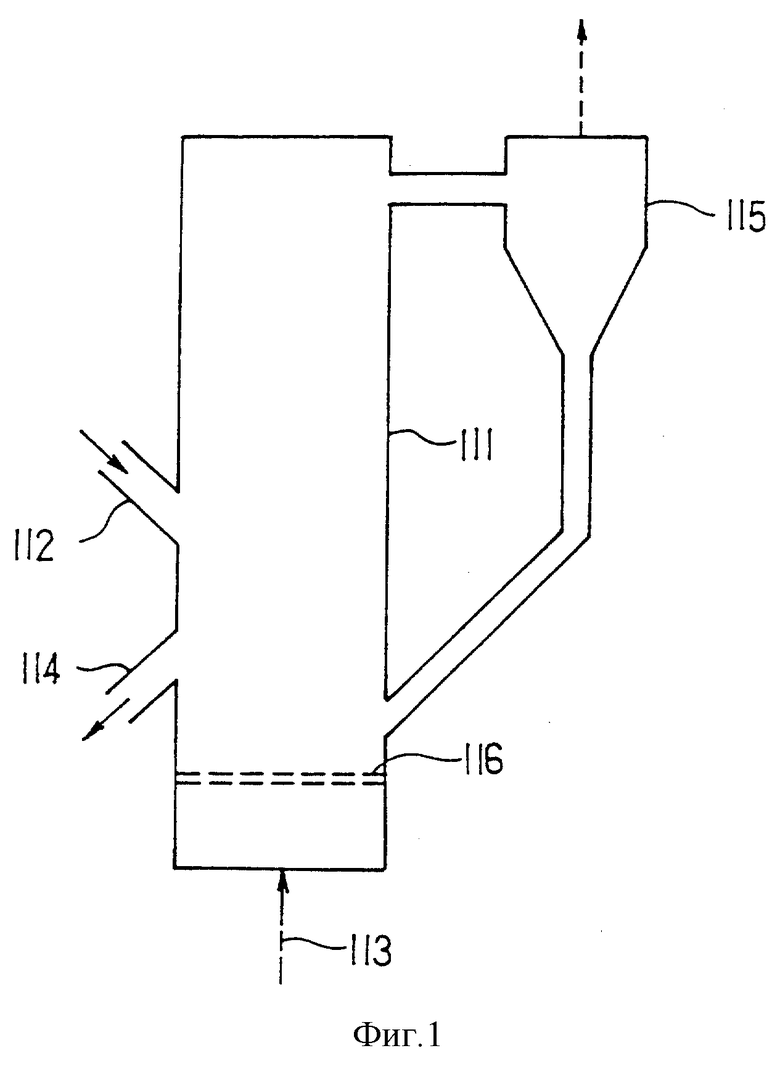

Пример печи с псевдоожиженным слоем, предназначенной для восстановления тонкоизмельченной железной руды, описан в выложенной японской заявке N 58-217615, показанной на фиг. 1. Восстановительная печь с псевдоожиженным слоем содержит цилиндрическую восстановительную печь 111 и циклон 115, причем в состав цилиндрической восстановительной печи 111 входят отверстие 112 для загрузки железной руды, отверстие 113 для подачи высокотемпературного восстановительного газа, отверстие 114 для выгрузки восстановленной железной руды и распределитель газа 116 в нижней ее части.

В описанной выше восстановительной печи тонкоизмельченную железную руду загружают в цилиндрическую восстановительную печь 111, а восстановительный газ подается в печь через распределитель газа 116 при нужной скорости газа. Затем тонкоизмельченная железная руда смешивается с восстановительным газом и восстанавливается в псевдоожиженном состоянии, когда газ, восходящий через слой тонкоизмельченной руды, образует с мелкими частицами руды барботируемый псевдоожиженный слой. Восстановленную железную руду выгружают через разгрузочное отверстие 114.

На фиг. 1 пунктирной стрелкой обозначено направление движения газа, а сплошной линией - направление движения руды.

Обычно в такой восстановительной печи с псевдоожиженным слоем псевдоожижение слоя должно активно поддерживаться, тогда как скорость газа поддерживается на низком уровне для уменьшения величины уноса находящегося во взвешенном состоянии железа и повышения эффективности применения газа, что ведет к возникновению в обычной восстановительной печи с псевдоожиженным слоем проблемы, заключающейся в ограничении размеров частиц железной руды.

В описанную вше обычную восстановительную печь можно загружать только железную руду с размерами частиц менее 1 мм. Однако в действительности 50% тонкоизмельченной железной руды приходится на частицы размерами более 1 мм.

По этой причине до процесса восстановления железную руду необходимо подвергнуть классификации, после чего крупные частицы руды передают в шахтную печь или измельчают, что создает необходимость в дополнительном оборудовании и увеличении количества производственных агрегатов.

Наиболее близкой по технической сущности, достигаемому результату является устройство с псевдоожиженным слоем для восстановления тонкоизмельченной железной руды, содержащее загрузочный бункер, одинарную печь псевдоожиженного слоя для предварительного восстановления руды с отверстиями для ввода и вывода руды, ввода реакционного и вывода отходящего газов, циклон для улавливания выносимых из печи частиц руды с отверстиями для ввода отходящего газа, отвода очищенного газа и уловленной в нем пыли, плавильный газификатор с отверстиями для ввода руды и вывода получаемого в нем газа, газовые и транспортные трубопроводы для соединения соответствующих отверстий названных средств между собой, известное из патента AT N 390622, C 21 B 13/14, 1990.

Описанные выше недостатки присущи и описываемому аналогу и задачей настоящего изобретения является создание устройства с псевдоожиженным слоем, предназначенного для восстановления тонкоизмельченной железной руды, которое сконструировано таким образом, чтобы раздельно осуществлять окончательное восстановление крупных частиц железной руды и железной руды из средних и мелких частиц в двух отдельных восстановительных печах, основываясь на том, что деградация тонкоизмельченной железной руды почти завершается во время первоначальной стадии высокотемпературного восстановления в псевдоожиженном слое, т. е. стадии предварительного нагрева и предварительного восстановления, а интенсивность потребления газа может быть повышена за счет раздельного восстановления в псевдоожиженном слое крупных частиц железной руды и железной руды из средних и мелких частиц.

Другой задачей настоящего изобретения является создание устройства типа трехступенчатой печи с псевдоожиженным слоем, предназначенного для восстановления тонкоизмельченной железной руды, позволяющего решить проблемы слипания и отсутствия псевдоожижения, а также контролируемой классификации железной руды.

Дополнительные особенности и преимущества будут приведены в нижеследующем описании и частично будут очевидны из описания, или же могут быть выявлены при практическом применении изобретения. Задачи и иные преимущества настоящего изобретения будут поняты и реализованы с помощью конструкции, на которую обращено особое внимание в настоящем описании и пунктах формулы изобретения, а также на прилагаемых чертежах.

Для достижения этих и иных преимуществ, и в соответствии с задачей настоящего изобретения, как показано и подробно описано, устройство типа трехступенчатой печи с псевдоожиженным споем, предназначенное для восстановления тонкоизмельченной железной руды и являющееся предметом настоящего изобретения, содержит:

первую одинарную печь с псевдоожиженным слоем для сушки и предварительного нагрева тонкоизмельченной железной руды в барботируемом псевдоожиженном состоянии; первый циклон для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из первой печи с псевдоожиженным слоем; вторую одинарную печь с псевдоожиженным слоем для предварительного восстановления тонкоизмельченной железной руды, просушенной и предварительно нагретой в первой печи с псевдоожиженным слоем; второй циклон для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из второй печи с псевдоожиженным слоем; третью сдвоенную печь с псевдоожиженным слоем, содержащую первую цилиндрическую реакционную печь, и вторую реакционную печь, предназначенные для окончательного восстановления крупных частиц железной руды и железной руды из средних и мелких частиц, соответственно, предварительно восстановленной во второй печи с псевдоожиженным слоем; третий циклон для улавливания средних и мелких частиц, захваченных газом, отходящим из первой реакционной печи третьей печи с псевдоожиженным слоем; и четвертый циклон для улавливания ультратонких частиц железной руды, захваченных газом, отходящим из второй реакционной печи третьей печи с псевдоожиженным слоем.

Кроме того, предметом настоящего изобретения является устройство типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления железорудной мелочи, которое содержит первую одинарную печь с псевдоожиженным слоем для сушки и предварительного нагрева тонкоизмельченной железной руды в барботируемом псевдоожиженном состоянии; вторую сдвоенную, с последовательным расположением элементов, печь с псевдоожиженным слоем, содержащую зону с высокой скоростью газа и зону с низкой скоростью газа, предназначенные для разделения железной руды с широким распределением по крупности, прошедшей сушку и предварительный нагрев в первой печи с псевдоожиженным слоем, на крупные частицы железной руды и руды со средними и мелкими размерами частиц и для предварительного восстановления руды в отдельных зонах при образовании барботируемого псевдоожиженного слоя в каждой зоне; и третью сдвоенную, с последовательным расположением элементов, печь с псевдоожиженным слоем, предназначенную для окончательного восстановления крупных частиц руды и руды из средних и мелких частиц в отдельных реакционных печах при образовании барботируемого псевдоожиженного слоя в каждой реакционной печи.

Прилагаемые чертежи, которые включены для обеспечения лучшего понимания изобретения и образуют часть настоящего описания, иллюстрируют варианты реализации настоящего изобретения и служат вместе с описанием для разъяснения принципов изобретения:

На чертежах:

на фиг. 1 показана схема обычной печи с псевдоожиженным споем, предназначенной для восстановления тонкоизмечьченной железной руды;

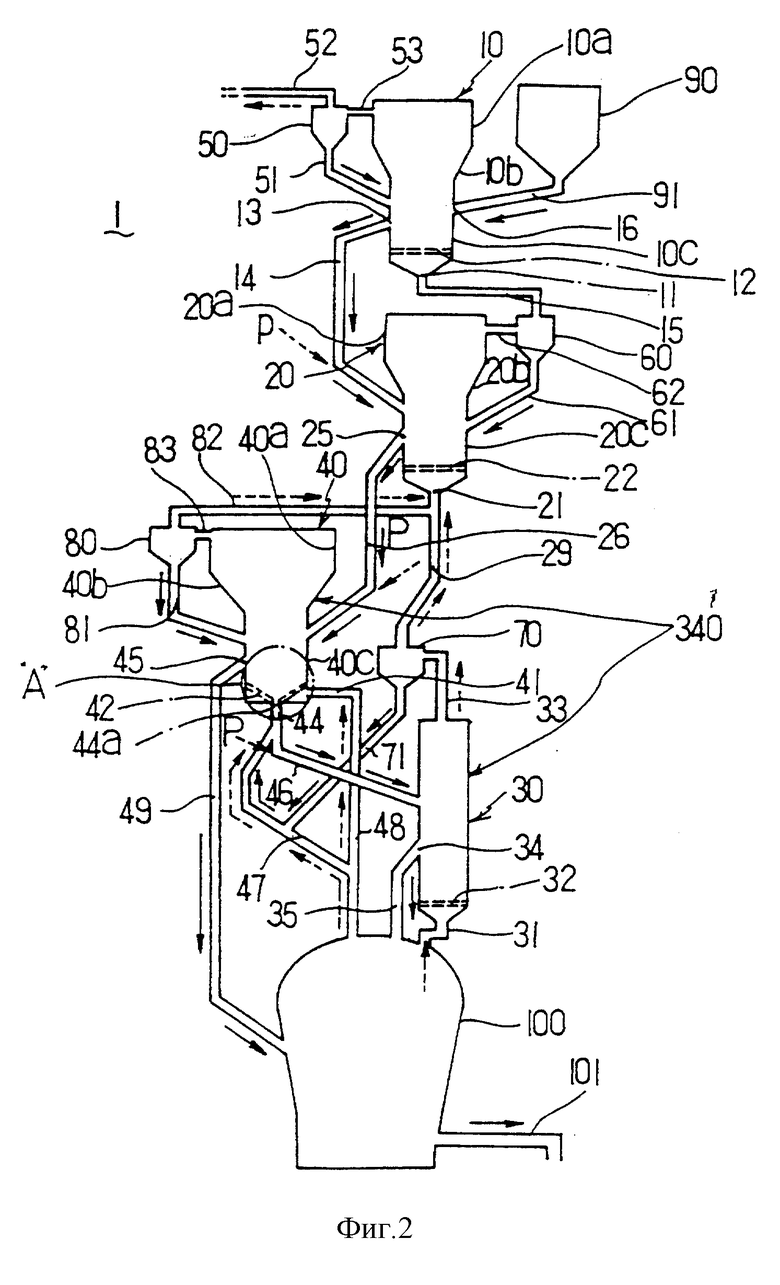

на фиг. 2 показана схема устройства типа трехступенчатой печи с псевдоожиженным слоем, предназначенного для восстановления тонкоизмельченной железной руды, в соответствии с предпочтительным вариантом реализации настоящего изобретения;

на фиг. 3 показана схема устройства типа трехступенчатой печи с псевдоожиженным слоем, предназначенного для восстановления тонкоизмельченной железной руды, в соответствии с предпочтительным вариантом реализации настоящего изобретения;

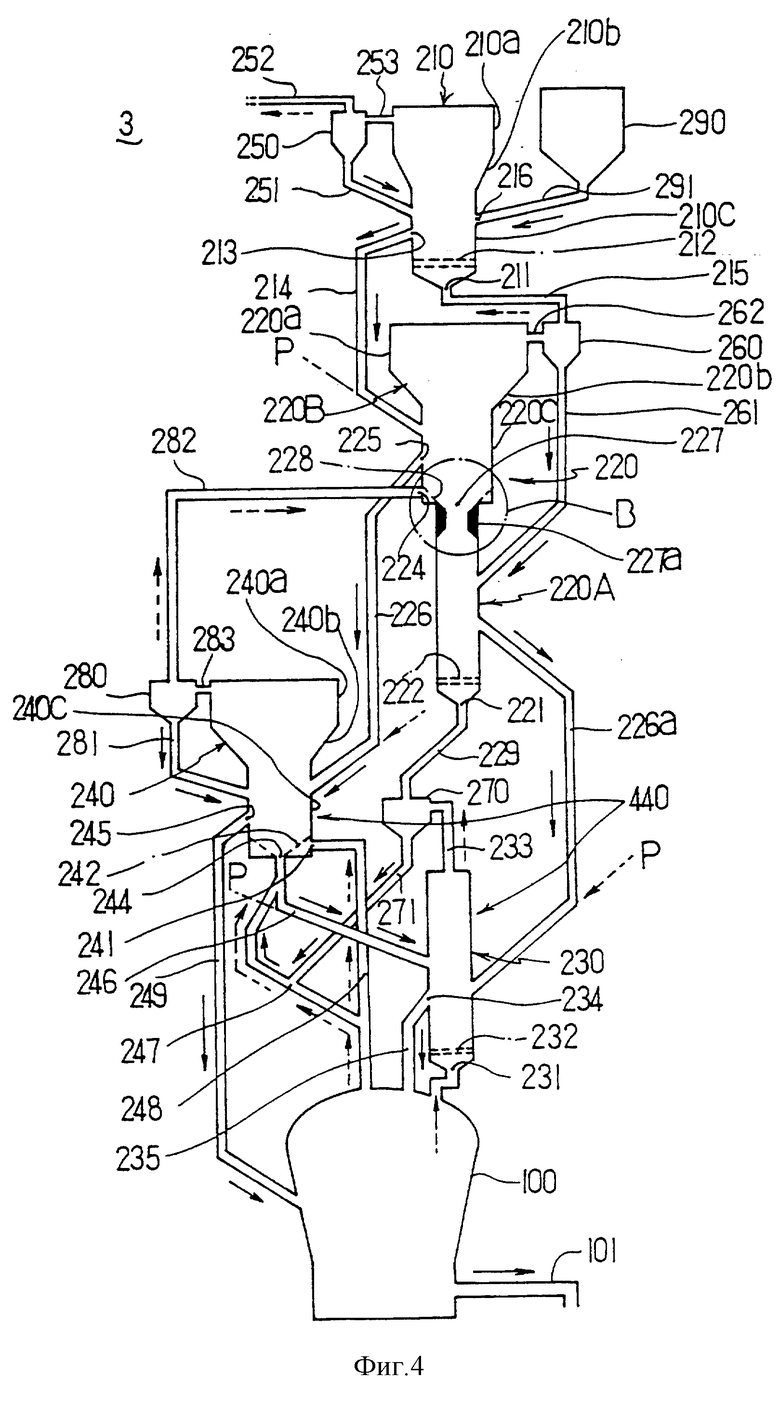

на фиг. 4 показана схема устройства типа трехступенчатой печи с псевдоожиженным слоем, предназначенного для восстановления тонкоизмельченной железной руды, в соответствии с предпочтительным вариантом реализации настоящего изобретения;

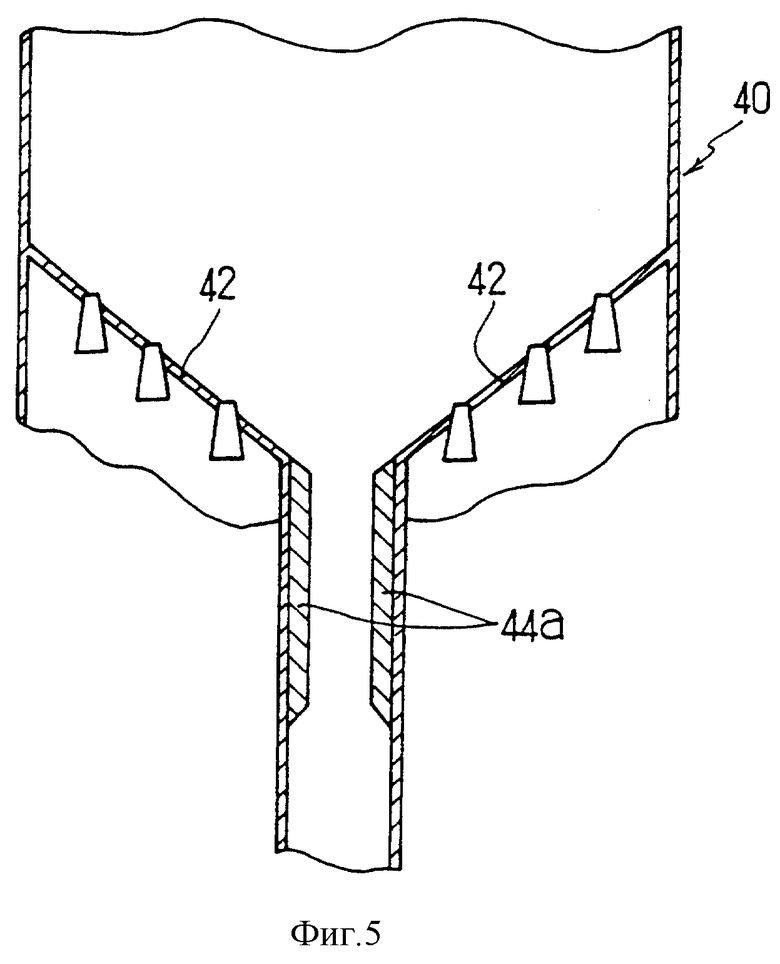

на фиг. 5 показан в увеличенном масштабе поперечный разрез части "A" на фиг. 2 и 3; и

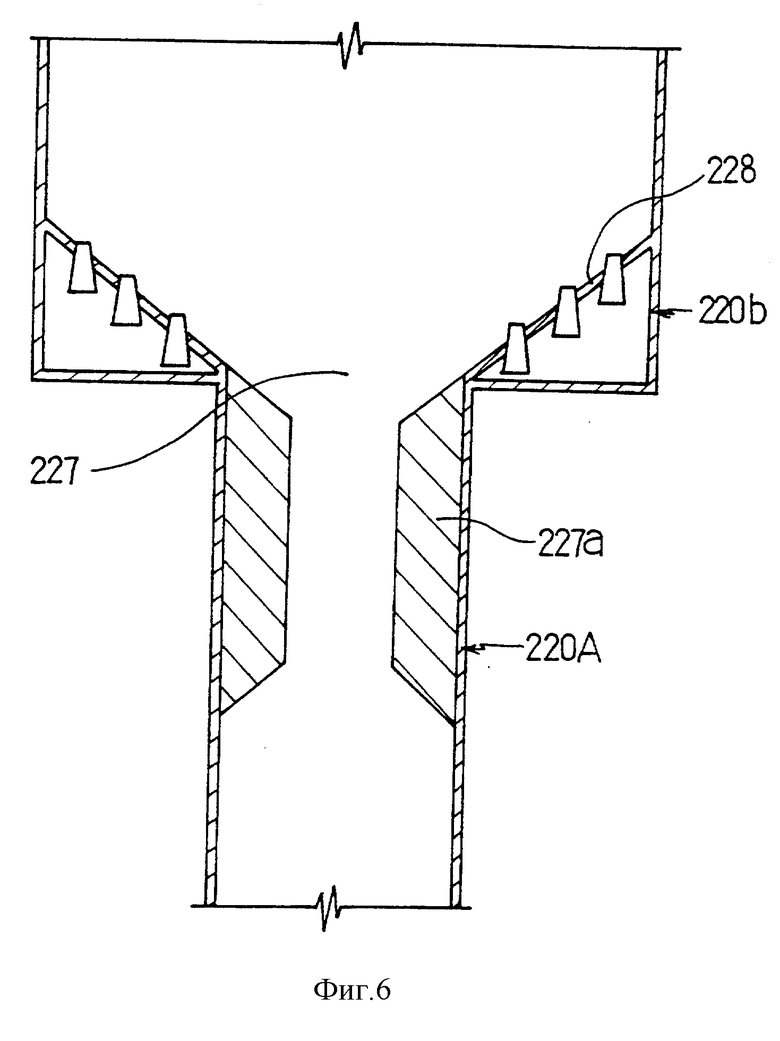

на фиг. 6 показан в увеличенном масштабе поперечный разрез части "B" на фиг. 4.

Предпочтительные варианты реализации настоящего изобретения описаны подробно в сочетании с прилагаемыми чертежами.

Как показано на фиг. 2 устройство 1 типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонкоизмельченной железной руды, в соответствии с настоящим изобретением содержит:

первую одинарную печь 10 с псевдоожиженным слоем для сушки и предварительного нагрева тонкоизмельченной железной руды, загруженной из бункера 90, посредством газа, отходящего из второго циклона 60, при образовании барботируемого псевдоожиженного слоя; первый циклон 50 для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из первой печи 10 с псевдоожиженным слоем; вторую одинарную печь 20 с псевдоожиженным слоем для предварительного восстановления тонкоизмельченной железной руды, просушенной и предварительно нагретой в первой печи 10 при образовании барботируемого псевдоожиженного слоя; второй циклон 60 для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из второй печи 20 с псевдоожиженным слоем; третью сдвоенную печь 340 с псевдоожиженным слоем, содержащую первую цилиндрическую реакционную печь 30 и вторую реакционную печь 40, предназначенные для окончательного восстановления крупных частиц железной руды и железной руды из средних и мелких частиц, соответственно, предварительно восстановленной во второй печи 20 с псевдоожиженным слоем; третий циклон 70 для улавливания средних и мелких частиц, захваченных газом, отходящим из первой реакционной печи 30 третьей печи с псевдоожиженным слоем; и четвертый циклон 80 для улавливания ультратонких частиц железной руды, захваченных газом, отходящим из второй печи третьей печи с псевдоожиженным споем.

Первая печь с псевдоожиженным слоем состоит из первого расширенного участка 10a, первого конусного участка 10b и первого суженного участка 10c. Первый суженный участок 10c содержит расположенное в днище первое впускное отверстие 11 для отходящего газа, первый распределитель 12 газа над первым впускным отверстием 11 для отходящего газа, первое отверстие 13 для выгрузки железной руды в одной боковой стенке и отверстие 16 для подачи железной руды на другой стороне. Первый расширенный участок 10a и первый суженный участок 10c соединяются с первым циклоном 50 посредством шестнадцатого трубопровода 5c и первого трубопровода 51, соответственно. Отверстие 16 для подачи железной руды соединено с одним концом семнадцатого трубопровода 91, другой конец которого соединен с бункером 90. В верхнем конце первого циклона 50 выполнено отверстие 52 для отвода отходящего газа, предназначенное для окончательного выброса отходящего газа.

Вторая печь с псевдоожиженным слоем состоит из второго расширенного участка 20a, второго конусного участка 20b и второго суженного участка 20c. Второй суженный участок 20c содержит расположенное в днище второе впускное отверстие 21 для отходящего газа, второй распределитель 22 газа над вторым впускным отверстием для отходящего газа. Кроме того, второй расширенный участок 20a и второй суженный участок 20c соединяются со вторым циклоном 60 посредством девятнадцатого трубопровода 62 и четвертого, трубопровода 61, соответственно.

Одна сторона второго суженного участка 20c содержит второе отверстие 25 для выгрузки железной руды и соединяется с первым отверстием 13 для выгрузки железной руды посредством второго трубопровода 14. Верхняя часть второго циклона 60 соединяется с первым впускным отверстием 11 для отходящего газа третьим трубопроводом 15.

Первая реакционная печь 30 третьей печи с псевдоожиженным слоем 340 имеет цилиндрическую форму. Первая реакционная печь 30 содержит в днище третье впускное отверстие 31 для отходящего газа, поступающего вместе с отходящими газами плавильного агрегата 100 и снабжена в своей нижней части третьим распределительным устройством 32.

Одна сторона первой реакционной печи 30 содержит третье отверстие 34 для выгрузки железной руды, которое соединяется с верхней частью плавильного агрегата 100 посредством восьмого трубопровода 35, и соединяется со второй реакционной печью 40 девятым трубопроводом 46. Кроме того, верхняя часть ее соединяется с третьим циклоном 70 девятнадцатым трубопроводом 33. Третий циклон 70 соединяется со второй печью 20 с псевдоожиженным слоем седьмым трубопроводом 29, который соединяется со вторым впускным отверстием 21 для отходящего газа с тем, чтобы подавать отходящий газ во вторую печь с псевдоожиженным слоем 20.

Вторая реакционная печь 40 третьей печи с псевдоожиженным слоем 340 содержит третий расширенный участок 40a, третий конусный участок 40b и третий суженный участок 40c. Третий суженный участок 40c содержит в днище пятое отверстие 44 для выгрузки железной руды и имеет внутри четвертое коническое распределительное устройство 42. Как показано на фиг. 5, предпочтительным является размещение сужения 44a в пятом отверстии 44 для выгрузки железной руды для увеличения скорости газа.

Кроме того, с одной стороны третьего суженного участка 40c имеется четвертое отверстие 45 для выгрузки железной руды, соединенное с плавильной печью 100 двенадцатым трубопроводом 49.

Третий расширенный участок 40a и третий суженный участок 40c соединяются с четвертым циклоном 80 посредством двенадцатого трубопровода 49 и четырнадцатого трубопровода 81, соответственно. Верхняя часть четвертого циклона 80 соединяется с пятнадцатым трубопроводом 82, который соединяется с седьмым трубопроводом 29.

Другая сторона третьего суженного участка 40c соединена с шестым трубопроводом 26, который соединяется со вторым отверстием 25 для выгрузки железной руды во второй печи 20 с псевдоожиженным слоем, и содержит четвертое впускное отверстие 41 для отходящего газа, расположенное ниже конического распределительного устройства 42 и соединенное с плавильным агрегатом 100 одиннадцатым трубопроводом 48.

Одиннадцатый трубопровод 48 соединяется с десятым трубопроводом 47, а десятый трубопровод 47 соединяется с девятым трубопроводом 46 и тринадцатым трубопроводом 71, который соединен с третьим циклоном 70. В плавильном агрегате выполнено отверстие 101 для выпуска чугуна. Кроме того, и второй трубопровод 14, и шестой трубопровод 26, и девятый трубопровод 46, предпочтительнее, имеют отверстие P для продувки газом с тем, чтобы не допустить возникновения помех перемещению железной руды.

На фиг. 2 пунктирной стрелкой обозначено направление движения газа, а сплошной линией - направление движения руды.

На фиг. 3 показано устройство типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонкоизмельченной железной руды и соответствующее другому варианту реализации настоящего изобретения.

В показанном на фиг. 3 в дополнение к устройству 1 с фиг. 2 восстановительном устройстве 2 типа трехступенчатой печи с псевдоожиженным слоем второй суженный участок 20c второй печи с псевдоожиженным слоем 20 имеет в своем днище шестое впускное отверстие для отходящего газа /центральное отверстие 23a /для выгрузки железной руды и оборудован вторым коническим распределительным устройством 28, расположенным над шестым впускным отверстием для отходящего газа /центральным отверстием 23a/.

Двенадцатый трубопровод 82 соединяется со вторым впускным отверстием 21a для отходящего газа, выполненным в одной из сторон второго суженного участка 20c второй печи с псевдоожиженным слоем 20 (в нижней части под вторым коническим распределительным устройством 28). Шестое впускное отверстие для отходящего газа/центральное отверстие 23a для выгрузки железной руды соединяется с первой реакционной печью 30 пятым трубопроводом 24, а седьмой трубопровод 29 соединяется с пятым трубопроводом 24. Желательно и во втором трубопроводе 14, и в пятом трубопроводе 14, и в шестом трубопроводе 26, и в девятом трубопроводе 46 предусмотреть впускное отверстие P для продувочного газа с тем, чтобы предотвратить блокирование перемещения железной руды.

На фиг. 3 пунктирной стрелкой обозначено направление движения газа, а сплошной линией - направление движения руды.

С другой стороны, в первой печи 10 с псевдоожиженным слоем, во второй печи 20 с псевдоожиженным слоем и второй реакционной печи 40 третьей печи 340 с псевдоожиженным слоем желательно активизировать газовое псевдоожижение в нижней части каждой печи и придать печи форму с расширенной верхней и суженной нижней частью, когда внутренний диаметр верхней части больше, чем у нижней части с тем, чтобы уменьшить скорость газа в печи, что может обеспечить повышение интенсивности потребления газа и предотвратить унос ультратонких частиц железной руды.

Способ восстановления тонкоизмельченной железной руды с помощью устройства типа трехступенчатой печи с псевдоожиженным слоем, являющийся предметом настоящего изобретения и согласно фиг. 3, заключается в следующем.

Тонкоизмельченная железная руда, поступающая из бункера 90 в первую печь 10 с псевдоожиженным слоем через семнадцатый трубопровод 91, подвергается сушке и предварительному нагреву в состоянии барботируемого псевдоожижения, для чего используется отходящий газ из второго циклона 60, который поступает через третий трубопровод 15 и первое впускное отверстие 11 для отходящего газа, после чего тонкоизмельченная железная руда поступает через первое отверстие 13 для выгрузки железной руды и второй трубопровод 14 во вторую печь 20 с псевдоожиженным слоем.

Тонкоизмельченная железная руда, загружаемая в нижнюю часть второй печи 20 с псевдоожиженным споем, подвергается предварительному восстановлению отходящими газами из третьего циклона 70, поступающими через седьмой трубопровод 29, и из четвертого циклона 80, поступающими через пятнадцатый трубопровод 82, при образовании барботируемого псевдоожиженного слоя железной руды, после чего железная руда передается через второе отверстие 25 для выгрузки железной руды и шестой трубопровод 26 во вторую реакционную печь 40 третьей печи 340 с псевдоожиженным слоем.

Во второй реакционной печи 40 частицы предварительно восстановленной железной руды средних и мелких размеров подвергаются псевдоожижению, а крупные частицы железной руды поступают под воздействием сипы тяжести в первую реакционную печь 30 через пятое отверстие 44 для выгрузки железной руды (центральное отверстие), т.е. крупные частицы руды отделяются от средних и мелких частиц железной руды путем подачи во вторую реакционную печь 40 отходящих газов плавильного агрегата 100 (через десятый трубопровод 47, одиннадцатый трубопровод 48 и четвертое впускное отверстие 41 для отходящего газа) при скорости газа, меньшей, чем минимальная скорость псевдоожижения крупных частиц, не превышающей аналогичную скорость для средних частиц.

Затем крупные частицы железной руды в первой реакционной печи 30 подвергаются окончательному восстановлению отходящими газами плавильного агрегата 100, поступающими через третье впускное отверстие 31 для отходящего газа, и подаются в плавильный агрегат 100 через третье отверстие 34 для выгрузки железной руды и восьмой трубопровод 35. Средние и мелкие частицы железной руды, которые подвергаются окончательному восстановлению во второй реакционной печи 40, подаются в плавильный агрегат 100 через четвертое отверстие 45 для выгрузки железной руды и двенадцатый трубопровод 49.

Следовательно, крупные частицы, а также средние мелкие частицы железной руды подвергаются окончательному восстановлению в первой и второй реакционных печах 30 и 40, соответственно, двумя различными потоками отходящих газов из плавильного агрегата 100, обладающими различной скоростью газа при формировании барботируемых псевдоожиженных слоев, и выгружаются через третье и четвертое отверстия 34 и 45 для железной руды, соответственно. Затем они подвергаются плавлению и дальнейшему восстановлению до металлической фазы в плавильном агрегате 100 и выпускаются в форму чугуна через отверстие для выпуска жидкого металла.

Частицы тонкоизмельченной железной руды, захваченные восстановительным газом, поступающим из первой печи 10 с псевдоожиженным слоем, улавливаются в первом циклоне 50 и возвращаются в нижнюю часть первой печи 10 с кипящим слоем по первому трубопроводу 51. Частицы тонкоизмельченной железной руды, захваченные восстановительным газом, поступающим из второй печи 20 с псевдоожиженным слоем, улавливаются во втором циклоне 60 и возвращаются в нижнюю часть первой печи 20 с псевдоожиженным слоем по четвертому трубопроводу 61.

Средние и мелкие частицы железной руды, захваченные восстановительным газом, поступающим из первой реакционной печи 30, улавливаются в третьем циклоне 70 и возвращаются в реакционную печь 30 по тринадцатому трубопроводу 71, десятому трубопроводу 47, через пятое отверстие для выгрузки железной руды (центральное отверстие) 44 и по десятому трубопроводу 46. Ультратонкие частицы железной руды, захваченные восстановительным газом, поступающим из второй реакционной печи 40, улавливаются в четвертом циклоне 80 и возвращаются в нижнюю часть второй реакционной печи 40.

В данном варианте реализации скорость газа в первой печи 10 с псевдоожиженным слоем, второй печи 20 с псевдоожиженным слоем и второй реакционной печи 40, предпочтительно, поддерживается на уровне, который в 1,5-3,0 раза превышает минимальную скорость псевдоожижения железной руды, находящейся в каждой печи, причем скорость газа в верхней части каждой печи предпочтительно, поддерживается на уровне ниже конечной скорости уноса железной руды, а скорость газа в первой реакционной печи 30, предпочтительно, в 1,5-3,0 раза превышает минимальную скорость псевдоожижения крупных частиц железной руды.

Кроме того, второй трубопровод 14, шестой трубопровод 26 и девятый трубопровод 46, предпочтительно, имеют впускное отверстие P для продувочного газа, чтобы не допустить их засорения.

С другой стороны, устройство типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонкоизмельченной железной руды и являющееся предметом настоящего изобретения, предпочтительно, может применяться в случае, когда мелкие частицы руды слипаются в комки, превышающие ограниченные размеры, при которых может осуществляться псевдоожижение в процессе предварительного восстановления, поскольку деожижения, вызванного спеканием во второй печи 20 с кипящим споем, можно избежать за счет возвращения спеченной железной руды в первую печь 30 по пятому трубопроводу 24.

Как описано выше, согласно настоящему изобретению третья печь с псевдоожиженным слоем является сдвоенной печью с псевдоожиженным слоем, предназначенной для раздельного осуществления окончательного восстановления крупных частиц железной руды и руды из средних и мелких частиц, на основании того, что классификация тонкоизмельченной железной руды почти полностью завершается на ранней стадии высокотемпературного восстановления в псевдоожиженном слое, т.е. на стадии предварительного нагрева и предварительного восстановления, а интенсивность потребления газа может быть улучшена за счет раздельного восстановления крупных частиц железной руды и руды из средних и мелких частиц в кипящем слое.

В обычной сдвоенной печи с псевдоожиженным слоем одна сторона верхней части первой реакционной печи соединяется с одной стороной нижней части второй реакционной печи трубопроводом, и скорость восстановительного газа в первой реакционной печи поддерживается на более высоком уровне, чем конечная скорость частиц железной руды средних размеров, так что средние и мелкие частицы железной руды, поступившие в первую реакционную печь, захватываются восстановительным газом, переносятся во вторую реакционную печь и таким образом, подвергаются восстановлению отдельно от крупных частиц железной руды.

В отличие от обычной сдвоенной печи с псевдоожиженным слоем, согласно настоящему изобретению предварительно нагретая железная руда сначала загружается во вторую реакционную печь, внутри которой расположено коническое распределительное устройство. Поверхностная скорость восстановительного газа во второй реакционной печи регулируется таким образом, что псевдоожижению могут быть подвергнуты только средние или мелкие частицы, а крупные частицы железной руды под воздействием силы тяжести падают в первую реакционную печь.

Это позволяет решить проблему, вызванную перемешиванием прореагировавшего и непрореагировавшего газа в обычной сдвоенной печи с псевдоожиженным слоем, путем отделения крупных частиц железной руды от железной руды из средних и мелких частиц, и окончательным восстановлением их в различных реакционных печах с барботируемым псевдоожиженным слоем.

Кроме того, настоящее изобретение может предотвратить слипание и деожижение во второй реакционной печи, поскольку есть время, хотя и очень короткое, в течение которого крупные частицы железной руды остаются во второй реакционной печи перед тем, как упасть в первую реакционную печь, а крупные частицы руды, получившиеся в результате спекания мелких частиц железной руды, могут быть удалены также, как и исходные крупные частицы железной руды через конический газовый распределитель, имеющий центральное выпускное отверстие.

Согласно настоящему изобретению интенсивность потребления газа может быть снижена из-за того, что для полного восстановления кусковой железной руды требуется больше времени, чем для восстановления в той же степени и средней и мелкой руды в ходе прохождения через вторую реакционную печь загрузкой в первую восстановительную печь.

Как показано на фиг. 4, устройство 3 типа трехступенчатой печи с псевдоожиженным слоем, предназначенное для восстановления тонкоизмельченной железной руды с широким распределением частиц по крупности, в соответствии с другим вариантом реализации настоящего изобретения содержит:

первую одинарную печь 210 с псевдоожиженным слоем для осушки и предварительного нагрева тонкоизмельченной железной руды, загруженной из бункера 290, посредством газа, отходящего из второго циклона 260, при образовании барботируемого псевдоожиженного слоя; первый циклон 250 для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из первой печи 210 с псевдоожиженным слоем; вторую сдвоенную печь 220 с псевдоожиженным слоем с последовательным расположением элементов, содержащую зону 220A с высокой скоростью газа и зону 220B с низкой скоростью газа, предназначенные для разделения тонкоизмельченной железной руды с широким распределением по крупности, прошедшей сушку и предварительный нагрев в первой печи 210 с псевдоожиженным слоем, на крупные частицы железной руды и руду со средними и мелкими размерами частиц и для предварительного раздельного восстановления руды в барботируемом псевдоожиженном слое, соответственно; второй циклон 260 для улавливания мелких частиц, захваченных газом, отходящим из второй печи 220 с псевдоожиженным слоем; третью сдвоенную печь 440 с псевдоожиженным слоем, содержащую первую цилиндрическую реакционную печь 230 и вторую реакционную печь 240, предназначенные для окончательного восстановления крупных частиц железной руды, предварительно восстановленных в зоне 220A с высокой скоростью газа второй сдвоенной печи 220 с псевдоожиженным слоем с последовательным расположением элементов и железной руды из средних и мелких частиц, предварительно восстановленной в зоне 220B с низкой скоростью газа второй сдвоенной последовательной печи 220 с псевдоожиженным слоем соответственно; третий циклон 270 для улавливания средних и мелких частиц, захваченных газом, отходящим из первой реакционной печи 230 третьей печи 440 с псевдоожиженным слоем; и четвертый циклон 280 для улавливания ультратонких частиц железной руды, захваченных газом, отходящим из второй 240 печи третьей печи 440 с псевдоожиженным слоем.

Первая печь 210 с псевдоожиженным слоем состоит из первого расширенного участка 210a, первого конусного участка 210b и первого суженного участка 210c. Первый суженный участок 210c содержит расположенное в днище первое впускное отверстие 211 для отходящего газа, первый распределитель 212 газа над первым впускным отверстием 211 для отходящего газа, первое отверстие 213 для выгрузки железной руды с одной стороны первого суженного участка 210c и отверстие 216 для подачи железной руды на другой его стороне. Первый расширенный участок 210a и первый суженный участок 210c соединяются с первым циклоном 250 посредством шестнадцатого трубопровода 253 и первого трубопровода 251, соответственно. Отверстие 216 для подачи железной руды соединено с одним концом семнадцатого трубопровода 291, другой конец которого соединен с бункером 290. В верхнем конце первого циклона 250 выполнено отверстие 252 для отвода отходящего газа, предназначенное для окончательного выброса отходящего газа.

Вторая печь 220 с кипящим слоем содержит цилиндрическую зону 220A с высокой скоростью газа и зону 220B с низкой скоростью газа, состоящую из второго расширенного участка 220a, второго конусного участка 220b и второго суженного участка 220c. В нижней части зоны с высокой скоростью газа имеется второе впускное отверстие 221 для отходящего газа, который поступает из третьего циклона 270 и второго распределительного устройства 222 в его нижней части. Область с низкой скоростью газа имеет в днище шестое отверстие 227 для выгрузки железной руды, предназначенное для удаления крупных частиц железной руды, и снабжена в своей нижней части коническим газовым распределителем 228.

Кроме того, в нижней части второго суженного участка 220c под коническим газовым распределителем 228 расположено пятое впускное отверстие 224 для отходящего газа, соединенное с четвертым циклоном 280 двенадцатым трубопроводом 282. Желательно устанавливать в верхней части зоны с высокой скоростью газа 220A ограничительное ребро 227a, как показано на фиг. 6, с тем, чтобы увеличить приведенную скорость газа. Кроме того, второй расширенный участок 220a зоны 220B с низкой скоростью газа и зона 220A с высокой скоростью газа соединяются со вторым циклоном 260 посредством восемнадцатого трубопровода 262 и четвертого трубопровода 261, соответственно.

Одна сторона второго суженного участка 220c имеет второе отверстие 225 для выгрузки железной руды и соединяется с первым отверстием 213 для выгрузки железной руды посредством второго трубопровода 214. Верхняя часть второго циклона 260 соединяется с первым впускным отверстием 211 для отходящего газа третьим трубопроводом 215.

Первая реакционная печь 230 третьей печи с псевдоожиженным слоем 440 имеет цилиндрическую форму. Первая реакционная печь 230 имеет в днище третье впускное отверстие 231 для отходящего газа, поступающего вместе с отходящими газами плавильного агрегата 100 и снабжена в своей нижней части третьим распределительным устройством 232.

Одна сторона первой реакционной печи 230 имеет третье отверстие 234 для загрузки железной руды, которое соединяется с верхней частью плавильного агрегата 100 посредством восьмого трубопровода 235, и соединяется со второй реакционной печью 240 девятым трубопроводом 246. Кроме того, верхняя часть ее соединяется с третьим циклоном 270 девятнадцатым трубопроводом 233. Верхняя часть третьего циклона 270 соединяется со вторым впускным отверстием 221 для отходящего газа седьмым трубопроводом для того, чтобы подавать отходящий газ во вторую печь с кипящим слоем 220. Первая реакционная печь 230 соединяется с зоной 220A высокой скорости газа второй печи 220 с псевдоожиженным споем двадцать первым трубопроводом 226a.

Вторая реакционная печь 240 третьей печи с псевдоожиженным слоем 440 содержит третий расширенный участок 240a, третий конусный участок 240b и третий суженный участок 240c. Третий суженный участок 40c имеет в днище пятое отверстие 244 для выгрузки железной руды и имеет внутри второе коническое распределительное устройство 242.

Кроме того, с одной стороны третьего суженного участка 40c имеется четвертое отверстие 245 для выгрузки железной руды, соединение с плавильной печью 100 двенадцатым трубопроводом 249. Третий расширенный участок 240a и третий суженный участок 40c соединяются с четвертым циклоном 280 посредством двенадцатого трубопровода 283 и четырнадцатого трубопровода 281, соответственно.

Другая сторона третьего суженного участка 40c соединена с шестым трубопроводом 226, который соединяется со вторым отверстием 225 для выгрузки железной руды во второй печи 220 с псевдоожиженным споем, и имеет четвертое впускное отверстие 241 для отходящего газа, расположенное ниже второго конического распределительного устройства и соединенное с плавильным агрегатом 100 одиннадцатым трубопроводом 248.

Одиннадцатый трубопровод 248 соединяется с десятым трубопроводом 247, а десятый трубопровод 247 соединяется с девятым трубопроводом 246 и тринадцатым трубопроводом 271, который соединен с третьим циклоном 270. В плавильном агрегате 100 выполнено отверстие 101 для выпуска чугуна. Кроме того, и второй трубопровод 214, и шестой трубопровод 226, и девятый трубопровод 246, и двадцать первый трубопровод 226a предпочтительно, имеют отверстие P для продувки газом с тем, чтобы не допустить возникновения помех перемещению железной руды.

На фиг. 4 пунктирной стрелкой обозначено направление движения газа, а сплошной линией - направление движения руды.

С другой стороны, в первой печи 210 с кипящим слоем, во второй печи 20 с кипящим слоем, и в зоне с низкой скоростью газа 220B второй печи 220 с псевдоожиженным слоем и во второй реакционной печи 240 третьей печи 440 с псевдоожиженным споем желательно активизировать газовое псевдоожижение в нижней части каждой печи и придать печи форму с расширенной верхней и суженной нижней частью, когда внутренний диаметр верхней части больше, чем у нижней части с тем, чтобы уменьшить скорость газа в печи, что может позволить улучшить интенсивность потребления газа и предотвратить унос ультратонких частиц железной руды.

Способ восстановления тонкоизмельченной железной руды с помощью устройства типа трехступенчатой печи с псевдоожиженным слоем, являющийся предметом настоящего изобретения и согласно фиг. 4, заключается в следующем.

Тонкоизмельченная железная руда, поступающая из бункера 290 в первую печь 210 с псевдоожиженным слоем через семнадцатый трубопровод 291, подвергается сушке и предварительному нагреву в состоянии барботируемого псевдоожижения, для чего используется отходящий газ из второго циклона 260, который поступает через третий трубопровод 215 и первое впускное отверстие 211 для отходящего газа, после чего тонкоизмельченная железная руда поступает через первое отверстие 213 для выгрузки железной руды и второй трубопровод 214 в зону 220A с низкой скоростью газа второй печи 220 с псевдоожиженным слоем.

Путем регулирования скорости газа, отходящего из первого циклона 270 и поступающего через седьмой трубопровод и газа, отходящего из четвертого циклона 280 и поступающего через пятнадцатый трубопровод 282, средние и мелкие частицы руды из железорудной мелочи, перемещенные в нижнюю часть зоны 220B с низкой скоростью газа второй печи 220 с кипящим споем, остаются в зоне 220B с низкой скоростью газа и подвергаются предварительному восстановлению при образовании барботируемого псевдоожиженного слоя железной руды, а крупные частицы железной руды перемещаются ниже в зону 220A с высокой скоростью газа через шестое отверстие 227 для выгрузки железной руды и подвергаются предварительному восстановлению при образовании барботируемого псевдоожиженного слоя железной руды.

Средние и мелкие частицы железной руды передаются во вторую реакционную печь 240 третьей печи 440 с псевдоожиженным слоем через второе отверстие 225 для выгрузки железной руды и шестой трубопровод 226, а крупные частицы железной руды передаются в первую реакционную печь 230 третьей печи 440 с псевдоожиженным слоем через двадцать первое отверстие 226a для выгрузки железной руды.

Средние и мелкие частицы железной руды, поступившие во вторую реакционную печь 240, окончательно восстанавливаются отходящими газами плавильного агрегата 100, поступающими через десятый трубопровод 247, одиннадцатый трубопровод 248 и четвертое впускное отверстие 241 для отходящего газа. Крупные частицы железной руды, поступившие в первую реакционную печь 230, окончательно восстанавливаются отходящими газами плавильного агрегата 100, поступающими через третье впускное отверстие 231 для отходящего газа, и загружаются в плавильный агрегат 100 через третье отверстие для выгрузки железной руды и восьмой трубопровод 235.

Средние и мелкие частицы железной руды, которые подвергаются окончательному восстановлению во второй реакционной печи 240, подаются в плавильный агрегат 100 через четвертое отверстие 245 для выгрузки железной руды и двенадцатый трубопровод 249.

В железной руде из средних и мелких частиц, предварительно восстановленной в зоне с низкой скоростью газа второй печи 220 с псевдоожиженным слоем и поступившей во вторую реакционную печь 240 может содержаться небольшое количество крупных частиц руды, образовавшихся в результате спекания.

Поэтому для того, чтобы обеспечить качественную классификацию железной руды, спеченные крупные частицы железной руды отделяют от средней и мелкой железной руды еще раз и возвращают в первую реакционную печь через пятое отверстие 244 для выгрузки железной руды.

Следовательно, крупные частицы, а также средние мелкие частицы железной руды подвергаются окончательному восстановлению в первой и второй реакционных печах 230 и 240, соответственно, двумя различными потоками отходящих газов от плавильного агрегата 100, обладающими различной скоростью газа при формировании барботируемых псевдоожиженных слоев, и выгружаются через третье и четвертое отверстия 234 и 245 для железной руды, соответственно. Затем они подвергаются плавлению и дальнейшему восстановлению до металлической фазы в плавильном агрегате 100 и выпускаются в форме чугуна через отверстие для выпуска жидкого металла.

Частицы тонкоизмельченной железной руды, захваченные восстановительным газом, поступающим из первой печи 210 с псевдоожиженным слоем, улавливаются в первом циклоне 250 и возвращаются в нижнюю часть первой печи 210 с кипящим споем по первому трубопроводу 251. Частицы тонкоизмельченной железной руды, захваченные восстановительным газом, поступающим из второй печи 220 с псевдоожиженным слоем, улавливаются во втором циклоне 260 и возвращаются в нижнюю часть первой печи 220 с кипящим слоем по четвертому трубопроводу 261.

Средние и мелкие частицы железной руды, захваченные восстановительным газом, поступающим из первой реакционной печи 230, улавливаются в третьем циклоне 270 и возвращаются в реакционную печь 230 по тринадцатому трубопроводу 271, десятому трубопроводу 247, через пятое отверстие для выгрузки железной руды (центральное отверстие) 244 и по девятому трубопроводу 246. Ультратонкие частицы железной руды, захваченные восстановительным газом, поступающим из второй реакционной печи 240, улавливаются в четвертом циклоне 280 и возвращаются в нижнюю часть второй реакционной печи 230.

В данном варианте реализации скорость газа в первой печи 210 с псевдоожиженным слоем, зоне 220B с низкой скоростью газа второй печи 220 с псевдоожиженным слоем и второй реакционной печи 240 предпочтительно поддерживается на уровне, который в 1,5-3,0 раза превышает минимальную скорость псевдоожижения железной руды, остающейся в каждой печи, причем скорость газа в верхней части каждой печи предпочтительно поддерживается на уровне ниже конечной скорости уноса железной руды, а скорость газа в зоне 220A с высокой скоростью газа второй печи 220 с псевдоожиженным слоем и в первой реакционной печи 230 предпочтительно в 1,5-3,0 раза превышает минимальную скорость псевдоожижения крупных частиц железной руды.

Кроме того, второй трубопровод 214, шестой трубопровод 226, девятый трубопровод 246 и двадцать первый трубопровод 226a предпочтительно имеют впускные отверстия P для продувочного газа, чтобы не допустить их засорения.

Как показано выше, третий вариант печи с псевдоожиженным слоем, являющейся предметом настоящего изобретения и показанный на фиг. 4, предусматривает применение сдвоенной печи с псевдоожиженным слоем с последовательно расположенными элементами (второй печи с псевдоожиженным слоем), содержащей две различные реакционные зоны с различной поверхностной скоростью газа и предназначенной для осуществления раздельного предварительного восстановления крупных частиц железной руды и руды из средних и мелких частиц. Такая конструкция была разработана, исходя из того факта, что деградация тонкоизмельченной железной руды почти завершается в течение первоначальной стадии подогрева и предварительного восстановления - восстановления в высокотемпературном псевдоожиженном слое. Кроме того, интенсивность потребления газа может быть улучшена за счет раздельного восстановления в псевдоожиженном слое крупных частиц железной руды и руды из средних и мелких частиц.

Разделение крупных частиц железной руды и руды из средних и мелких частиц можно контролировать путем регулирования уровня (высоты) расположения отверстия для загрузки железной руды (в зоне с высокой или низкой скоростью газа) в сдвоенной печи с псевдоожиженным слоем с последовательным расположением элементов. Почти все частицы железной руды, предварительно восстановленные в зоне с низкой скоростью газа во второй сдвоенной печи с псевдоожиженным слоем с последовательным расположением элементов, имеют средние и мелкие размеры. Однако в псевдоожиженном слое в течение короткого времени может оставаться небольшое количество крупных частиц железной руды перед тем, как они под воздействием силы тяжести опустятся в первую реакционную печь. А содержание крупных частиц в псевдоожиженном слое можно контролировать путем регулирования уровня расположения отверстия для загрузки железной руды в зоне с низкой скоростью газа в сдвоенной печи с псевдоожиженным слоем с последовательным расположением элементов. Крупные частицы в конечном счете передаются в первую реакционную печь третьей печи с псевдоожиженным слоем.

Поэтому в этой системе есть время, хотя и очень короткое, в течение которого крупные частицы железной руды остаются во второй реакционной печи до того, как попасть в первую реакционную печь. Это короткое время пребывания крупных частиц среди средних и мелких частиц железной руды может помешать деожижению, связанному со слипанием мелких частиц, что является проблемой, присущей обычной сдвоенной печи с псевдоожиженным слоем.

В обычной сдвоенной печи с псевдоожиженным слоем одна сторона верхней части первой реакционной печи соединяется с одной стороной нижней части второй реакционной печи трубопроводом, и скорость восстановительного газа в первой реакционной печи поддерживается на более высоком уровне, чем конечная скорость частиц железной руды средних размеров, так, что средние и мелкие частицы железной руды, поступившие в первую реакционную печь, захватываются восстановительным газом, переносятся во вторую реакционную печь и таким образом, подвергаются восстановлению отдельно от крупных частиц железной руды.

В отличие от обычной сдвоенной печи с псевдоожиженным слоем согласно настоящему изобретению предварительно нагретая железная руда сначала загружается во вторую реакционную печь, внутри которой расположено коническое распределительное устройство. Поверхностная скорость восстановительного газа во второй реакционной печи регулируется таким образом, что псевдоожижению могут быть подвергнуты только средние или мелкие частицы, а крупные частицы железной руды под воздействием силы тяжести падают в первую реакционную печь.

Это позволяет решить проблему, вызванную перемешиванием прореагировавшего и непрореагировавшего газа в обычной сдвоенной печи с псевдоожиженным слоем, путем отделения крупных частиц железной руды от железной руды из средних и мелких частиц, и окончательным восстановлением их в различных реакционных печах с барботируемым псевдоожиженным слоем.

Кроме того, настоящее изобретение может предотвратить слипание и деожижение во второй реакционной печи, поскольку есть время, хотя и очень короткое, в течение которого крупные частицы железной руды остаются во второй реакционной печи перед тем, как упасть в первую реакционную печь, а крупные частицы руды, полученные в результате спекания мелких частиц железной руды, могут быть удалены также как и исходные крупные частицы железной руды через конический газовый распределитель, имеющий центральное выпускное отверстие.

Специалистам в данной области техники должно быть очевидно, что в устройство типа трехступенчатой печи с псевдоожиженным споем, предназначенное для восстановления тонкоизмельченной железной руды и являющееся предметом настоящего изобретения, могут быть внесены различные модификации и изменения без отступления от объема и существа изобретения. Таким образом, предполагается, что настоящее изобретение касается всех модификаций и изменений, внесенных в изобретение, если они находятся в рамках прилагаемых пунктов формулы изобретения или их аналогов.

Ниже настоящее изобретение будет описано на конкретных примерах.

Пример 1.

Тонкоизмельченную железную руду, имеющую гранулометрический и химический составы, показанные в табл. 2, подвергли восстановлению в условиях, описанных в табл. 2-4 с использованием восстановительного устройства, показанного на фиг.2 и в табл. 1.

Таблица 1

Размеры восстановительных печей с псевдоожиженным слоем, м

Первая печь с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,3

высота конусного участка + суженного участка - 4,0

внутренний диаметр расширенного участка - 0,9

высота расширенного участка - 2,5

Вторая печь с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,3

высота конусного участка + суженного участка - 4,0

внутренний диаметр расширенного участка - 0,9

высота расширенного участка - 2,5

Первая реакционная печь третьей печи с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,2

высота конусного участка + суженного участка - 5,2

Вторая реакционная печь третьей печи с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,5

высота конусного участка + суженного участка - 2,7

внутренний диаметр расширенного участка - 0,9

высота расширенного участка - 2,3

Таблица 2

Рабочие режимы железной руды

Химический состав железной руды:

Общее Fe: 62,36%; SiO2: 5,65%; Al2O3: 2,91%; S: 0,007%; P: 0,065%

Гранулометрический состав:

-0,25 мм: 22%; 0,25-1,0 мм: 28%; 1,0-5,0 мм: 50%

Интенсивность загрузки, кг/мин - 5

Интенсивность подачи из третьего отверстия для выгрузки железной руды, кг/мин - 1,7

Интенсивность подачи из четвертого отверстия для выгрузки железной руды, кг/мин - 2,2

Таблица 3

Рабочие характеристики восстановительного газа:

Химический состав: CO - 65%; H2 - 25%; CO2+H2O - 10%

Температура около 850oC

Давление 1,3 кгс/см2

Таблица 4

Поверхностная скорость газа в восстановительных печах, м/с:

Первая печь с псевдоожиженным слоем:

суженная часть - 2,22

расширенная часть - 0,25

Вторая печь с псевдоожиженным слоем:

суженная часть - 2,22

расширенная часть - 0,25

Первая реакционная печь третьей печи с псевдоожиженным слоем - 3,0

Вторая реакционная печь третьей печи с псевдоожиженным слоем:

суженная часть - 0,32

расширенная часть - 0,25

В результате проведенного при указанных условиях опыта с использованием тонкоизмельченной железной руды с широким распределением по крупности средняя степень использования газа составила около 30% при удельном расходе газа порядка 1250 нм3/т руды. Кроме того, был достигнут превосходный уровень производительности, поскольку длительность получения восстановленного железа составила порядка 60 минут, при средней степени восстановления продукта, полученного из третьего и четвертого отверстий для выгрузки железной руды, составившей порядка 90%.

Крупные частицы железной руды из предварительно восстановленной железной руды, загруженной во вторую реакционную печь, отделяются от средней и мелкой фракции железной руды путем регулирования скорости газа с помощью конического распределителя газа, совмещенного с центральным отверстием второй реакционной печи. Крупные частицы руды после этого передаются в первую реакционную печь и подвергаются в этой печи окончательному восстановлению. Поэтому потребление газа можно уменьшить, поскольку крупные частицы железной руды, для восстановления которой требуется больше времени, чем для восстановления средней и мелкой фракции железной руды, может быть в некоторой степени восстановлена в ходе прохождения через вторую реакционную печь перед тем, как попасть в первую реакционную печь.

Настоящее изобретение может также решить проблему слипания и деожижения во второй реакционной печи путем выгрузки крупных частиц железной руды, полученных в результате спекания мелких частиц железной руды, а также исходных крупных частиц железной руды, загруженных во вторую реакционную печь, используя для этого конический газовый распределитель, совмещенный с центральным отверстием, предусмотренным во второй реакционной печи.

Пример 2.

Тонкоизмельченную железную руду, имеющую гранулометрический и химический составы, показанные в табл. 2, подвергли восстановлению в условиях, описанных в табл. 2, 3 и 6 с использованием восстановительного устройства, показанного на фиг. 4 и в табл. 5.

Таблица 5

Размеры восстановительных печей с псевдоожиженным слоем:

Первая печь с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,3

высота конусного участка + суженного участка - 4,0

внутренний диаметр расширенного участка - 0,9

высота расширенного участка - 2,5

Вторая печь с псевдоожиженным слоем

Зона с высокой скоростью газа:

внутренний диаметр - 0,2

высота - 5,2

Зона с низкой скоростью газа:

внутренний диаметр суженного участка - 0,5

высота конусного участка + суженного участка - 2,7

внутренний диаметр расширенного участка - 0,9

высота расширенного участка - 2,3

Первая реакционная печь третьей печи с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,2

высота - 5,2

Вторая реакционная печь третьей печи с псевдоожиженным слоем:

внутренний диаметр суженного участка - 0,5

высота конусного участка + суженного участка - 2,7

внутренний диаметр расширенного участка - 0,9

высота расширенного участка - 2,3

Таблица 6

Поверхностная скорость газа в восстановительных печах, м/с:

Первая печь с псевдоожиженным слоем:

суженная часть - 2,22

расширенная часть - 0,25

Вторая печь с псевдоожиженным слоем:

зона с высокой скоростью газа - 3,0

зона с низкой скоростью газа:

суженная часть - 0,32

расширенная часть - 0,25

Первая реакционная печь третьей печи с псевдоожиженным слоем - 3,0

Вторая реакционная печь третьей печи с псевдоожиженным слоем:

суженная часть - 0,32

расширенная часть - 0,25 м/сек

В результате проведенного при указанных условиях опыта с использованием тонкоизмельченной железной руды с широким распределением по крупности средняя степень использования газа составила около 30% при удельном расходе газа порядка 1250 нм3/т руды, как и в случае первого варианта реализации. Кроме того, был достигнут превосходный уровень производительности, поскольку длительность получения восстановленного железа составила порядка 60 минут, при средней степени восстановления продукта, полученного из третьего и четвертого отверстий для выгрузки железной руды, составившей порядка 90%.

Почти все частицы железной руды, предварительно восстановленные в зоне с низкой скоростью газа во второй сдвоенной печи с псевдоожиженным слоем с последовательным расположением элементов, имеют средние и мелкие размеры. Однако в псевдоожиженном слое в течение короткого времени может оставаться небольшое, составляющее порядка 10-20% от веса слоя, количество крупных частиц железной руды, которое контролируется путем регулирования уровня (высоты) расположения отверстия для загрузки железной руды в зоне с низкой скоростью газа, и крупные частицы железной руды переносятся (падают) в первую реакционную печь третьей печи с псевдоожиженным слоем.

Поэтому в этой системе есть время, хотя и очень короткое, в течение которого крупные частицы железной руды остаются во второй реакционной печи до того, как попасть в первую реакционную печь. Это короткое время пребывания крупных частиц среди средних и мелких частиц железной руды может помешать деожижению, связанному со слипанием мелких частиц, что является проблемой, присущей обычной сдвоенной печи с псевдоожиженным слоем.

Сущность: устройство типа трехступенчатой печи с псевдоожиженным слоем предназначено для восстановления тонкоизмельченной железной руды, содержит первую одинарную печь с псевдоожиженным слоем для сушки и предварительного нагрева тонкоизмельченной железной руды в псевдоожиженном состоянии и первый циклон для улавливания частиц тонкоизмельченной железной руды, захваченных газом, отходящим из этой печи, вторую одинарную печь с псевдоожиженным слоем для предварительного восстановления просушенной и предварительно нагретой в первой печи руды, второй циклон для улавливания частиц, захваченных газом, отходящим из второй печи с псевдоожиженным слоем, третью сдвоенную печь с псевдоожиженным слоем, предназначенную для окончательного восстановления крупных и средних и мелких предварительно восстановленных частиц руды; третий циклон для улавливания средних и мелких частиц, захваченных газом, отходящим из первой реакционной печи третьей печи с псевдоожиженным слоем и четвертый циклон для улавливания ультратонких частиц железной руды, захваченных газом, отходящим из второй реакционной печи третьей печи с псевдоожиженным слоем. Каждая печь имеет свою конструкцию, при этом печи соединены определенным образом друг с другом, что позволяет раздельно восстановить крупную, среднюю и мелкую фракции руд в отдельных восстановительных печах, при этом повысить эффективность потребления газа. 3 с. и 3 з.п.ф-лы, 6 ил., 6 табл.

частях, отверстиями для ввода газа под ними, отверстиями для вывода отходящего газа, ввода и вывода руды и ввода уловленных частиц руды, каждая из печей оборудована циклонами для улавливания выносимых из печей частиц руды с отверстиями для ввода отходящего из печи газа, вывода очищенного газа и уловленных в нем частиц руды, а также соединительными трубопроводами для соединения соответствующих отверстий для ввода и вывода газа и ввода и вывода железной руды и уловленных частиц названных печей и плавильного газификатора, при этом печь для сушки и предварительного нагрева, печь для предварительного восстановления и вторая реакционная печь для окончательного восстановления средней и мелкой фракции руды выполнены с верхним широким, нижним узким и конусным промежуточным участками, отверстия для вывода отходящего газа в них расположены в верхних частях широких участков и соединены с отверстиями для ввода газа циклонов, отверстия для ввода и вывода руды, а также отверстия для ввода уловленной в циклонах пыли расположены в боковых стенках нижних узких участков, причем отверстия для ввода уловленной пыли каждой из этих печей соединены с отверстиями для ввода пыли своего циклона, отверстие для ввода руды печи для сушки и предварительного нагрева соединено с загрузочным бункером, отверстие для вывода руды этой печи соединено с отверстием для ввода руды печи для предварительного восстановления, отверстия для вывода руды из которой соединено с отверстием для ввода руды второй реакционной печи для окончательного восстановления, которая дополнительно имеет второе

отверстие для ввода руды в днище печи и второе отверстие для подачи газа ниже газового распределителя, который выполнен коническим, при этом отверстие для вывода руды в боковой стенке и оба отверстия для ввода газа второй реакционной печи соединены с соответствующими отверстиями плавильного газификатора, а второе отверстие для вывода руды в днище этой печи соединено с отверстием для ввода руды первой цилиндрической реакционной печи, отверстия для ввода газа в днище печи и вывода железной руды в боковой стенке соединены с соответствующими отверстиями плавильного газификатора в его верхней части, при этом трубопроводы для вывода очищенного газа из циклонов обеих реакционных печей для окончательного восстановления соединены между собой и затем с отверстием для ввода газа в печь для предварительного восстановления посредством общего трубопровода, а трубопровод для вывода ультратонких частиц из циклона первой цилиндрической печи, трубопровод, соединяющий отверстие для вывода газа из плавильного газификатора с вторым отверстием для ввода газа во вторую реакционную печь, и трубопровод, соединяющий ее второе отверстие для вывода руды с отверстием для ввода руды в первую цилиндрическую печь, подсоединены к трубопроводу для ввода газа в донную часть второй реакционной печи.

восстановления и вторая реакционная печь для окончательного восстановления средних и мелких частиц руды выполнены с верхним широким, нижним узким и конусным промежуточным участками, отверстия для вывода отходящего газа в них расположены в верхних частях широких участков и соединены с отверстием для ввода газа циклонов, отверстия для вывода уловленных частиц которых соединены с отверстиями для их ввода своей печи, которые как и отверстия для ввода и вывода руды расположены в боковых стенках нижних узких участков, при этом печь для предварительного восстановления и вторая печь для окончательного восстановления имеют второе отверстие для ввода газа ниже газового распределителя, выполненного коническим, и второе отверстие для вывода руды в днищах печей, первая цилиндрическая печь выполнена с двумя отверстиями для ввода руды и отверстием для вывода руды в боковых стенках, отверстием для вывода газа в верхней части печи и отверстием для ввода газа в днище печи, при этом отверстие для ввода руды печи для сушки и предварительного нагрева соединено с загрузочным бункером, отверстие для вывода руды этой печи соединено с отверстием для ввода руды печи для предварительного восстановления, первое отверстие для вывода руды в боковой стенке которой соединено с плавильным газификатором, вторые отверстия для вывода руды в днище печи предварительного восстановления и второй печи окончательного восстановления соединены с отверстиями для ввода руды первой цилиндрической печи окончательного восстановления, отверстие для вывода руды которой соединено с отверстием плавильного газификатора в верхней части, причем плавильный газификатор имеет два отверстия для вывода полученного в нем газа, одно из

которых соединено с отверстием для ввода газа первой цилиндрической реакционной печи, а другое - с двумя отверстиями для ввода газа второй печи окончательного восстановления, отверстия для вывода очищенного газа из циклонов первой цилиндрической реакционной печи и второй реакционной печи соединены с первым отверстием в днище и вторым отверстием для ввода газа под газовым распределителем печи предварительного восстановления соответственно, а отверстие для вывода очищенного газа из циклона последней печи соединено с отверстием для ввода газа печи для сушки и предварительного нагрева.

промежуточным участками, зона с высокой скоростью газа печи для предварительного восстановления имеет отверстие для ввода газа в днище печи и газовый распределитель над ним, а зона с низкой скоростью газа расположена над зоной с высокой скоростью газа и печь в этой зоне выполнена с верхним широким, коническим промежуточным и нижним узким участками, последний из которых оборудован конической газораспределительной плитой в своей нижней части и имеет отверстие для ввода газа, соединенное с отверстием для вывода очищенного газа циклона второй реакционной печи для окончательного восстановления средних и мелких частиц руды, и два отверстия для вывода руды, одно в днище, а второе в боковой стенке, последнее из которых соединено с отверстием для ввода руды второй реакционной печи для окончательного восстановления в ее нижнем узком участке, а также отверстие для ввода руды, соединенное с отверстием для вывода руды печи для сушки и предварительного нагрева в боковой стенке нижнего узкого участка, отверстия для вывода газа из печи для сушки и предварительного нагрева и второй реакционной печи для окончательного восстановления расположены в верхней части широкого участка и соединены с отверстиями для ввода газа своего циклона, отверстия для вывода уловленных частиц которых соединены с отверстием для их ввода в свою печь в нижнем узком участке, отверстие для вывода газа печи предварительного восстановления расположено в широком участке зоны с низкой скоростью газа, соединено с отверстием для ввода газа своего циклона, у которого отверстие для вывода уловленных частиц руды соединено с отверстием для их ввода в зону предварительного восстановления с высокой скоростью газа, а отверстие для вывода

очищенного газа соединено с отверстием для ввода газа в днище печи для сушки и предварительного нагрева, отверстие для ввода руды которой выполнено в нижнем узком участке и соединено с загрузочным бункером, при этом первая цилиндрическая реакционная печь для окончательного восстановления имеет отверстие для ввода газа в днище печи и отверстие для вывода руды, соединенные с соответствующими отверстиями для вывода газа и ввода руды в верхней части плавильного газификатора, а также отверстие для ввода руды, соединенное с отверстием для вывода руды зоны с высокой скоростью газа печи предварительного восстановления, и отверстие для вывода газа, соединенное с отверстием для ввода циклона, отверстие для вывода очищенного газа которого соединено с отверстием для ввода газа печи предварительного восстановления в зоне с высокой скоростью газа в днище печи, причем нижний узкий участок второй реакционной печи для окончательного восстановления содержит два отверстия для вывода руды, одно в днище, соединенное с отверстием для ввода руды в боковой стенке первой реакционной печи для окончательного восстановления, а второе - в боковой стенке, соединенное с вторым отверстием ввода руды плавильного газификатора, а также второе отверстие для ввода газа, расположенное ниже газового распределителя, выполненного коническим, и соединенное с вторым отверстием для вывода газа из плавильного газификатора, при этом трубопровод, соединяющий второе отверстие для вывода газа из плавильного газификатора с вторым отверстием для ввода газа во вторую реакционную

печь и трубопровод, соединяющий ее отверстие для вывода руды в днище печи с отверстием для ввода руды в первую цилиндрическую печь, подсоединены к трубопроводу, соединяющему первое отверстие для ввода газа во вторую реакционную печь в днище печи с плавильным газификатором, который одновременно соединен с отверстием для вывода уловленных частиц циклона первой цилиндрической реакционной печи.

| УСТРОЙСТВО СЕТОЧНОЙ ЗАЩИТЫ ИОННОГО ПРЕОБРАЗОВАТЕЛЯ С УСКОРЕННОЙ ДЕИОНИЗАЦИЕЙ И АПВ | 0 |

|

SU390622A1 |

| SU 1488311 A, 1989 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Состав для стабилизации поверхностных слоев изделий из полиамида | 1975 |

|

SU585190A1 |

| РЫХЛЕНИЯ И ЗАЧИСТКИ СЛОЯ МАТЕРИАЛА ПРИМЕРЗШЕГО К ПОЛУ ПОЛ\ЕШЕНИЙ | 0 |

|

SU316819A1 |

| ПИЩЕВОЙ ФУНКЦИОНАЛЬНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240015C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 3251678 A, 1966. | |||

Авторы

Даты

1999-04-10—Публикация

1996-12-28—Подача