Изобретение относится к способу вдувания тонкоизмельченной железной руды в процессе восстановительной плавки. Более конкретно, настоящее изобретение относится к способу вдувания тонкоизмельченной железной руды, в котором, для того чтобы понизить температуру выпускаемого газа (восстанавливающего газа) из газификатора плавки, тонкоизмельченная железная руда вдувается за счет использования части циркулирующего охлаждающего газа в качестве несущего газа.

Типичный способ восстановительной плавки раскрывают в патенте США 4978387, в котором железную руду и уголь используют непосредственно без проведения процесса предварительной обработки, с тем чтобы получать жидкий чугун.

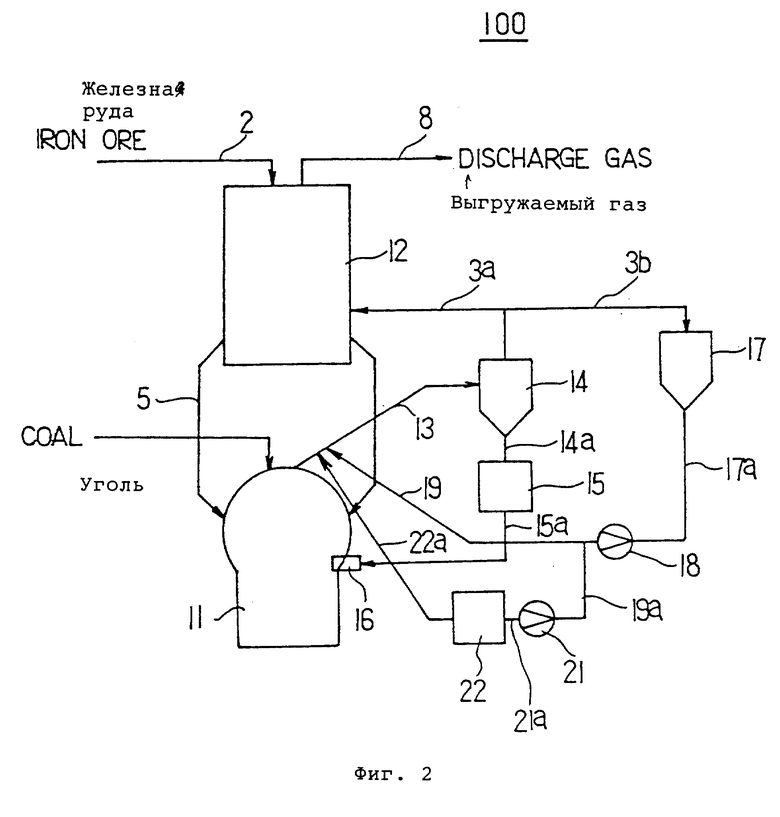

В способе по патенту США 4978387 непосредственно используют железную руду и обычный уголь, а предварительные процессы, такие как процесс спекания и процесс коксования, опускают. Поэтому, по сравнению с другим процессом производства чугуна, таким как процесс с применением доменной печи, процесс и облегчается и упрощается. Таким образом, как показано на фиг. 1, установка для проведения способа включает: газификатор плавки 11 для превращения в газ и для плавки восстановленной железной руды; печь предварительного восстановления 12 для дополнительного восстановления железной руды, за счет использования восстанавливающего газа полученного в газификаторе плавки 11; и другое вспомогательное оборудование.

Рабочая температура газификатора плавки составляет 1050oC, которая является условием полного разложения смолистого компонента угля. Печь предварительного восстановления поддерживают при рабочей температуре 850oC, которая представляет оптимальное условие для дополнительного восстановления железной руды.

Поэтому, для того чтобы понизить высокую температуру газификатора плавки до 850oC, часть газа, который получается в газификаторе плавки, охлаждается и очищается с помощью скруббера Вентури 17, и подвергается действию повышающегося давления, до того как он будет направлен в восходящую трубу 13. Тем временем пыль, которая образуется в газификаторе плавки, отделяется с помощью циклона 14 и проходит через систему 15 пылевого рецикла. Затем пыль повторно вдувается с помощью плавильной форсунки 16 в газификатор плавки, таким образом, чтобы быть расплавленной и осевшей, уменьшая тем самым потери горючего и сырья.

Однако вышеописанный способ обладает недостатком в том, что в нем могут быть использованы руда и уголь, доведенные до определенного оптимального размера (8-35 мм).

Автор настоящего изобретения разработал способ, облегчающий ограничение, связанное с размером руды, и подал патентную заявку под номером Корейской патентной заявки N 93-23473.

В этом способе тонкоизмельченную железную руду вдувают в восходящую трубу 13 газификатора плавки 11 или в систему рецикла 15. Затем тонкоизмельченную железную руду вместе с пылью из циклона 14 вдувают в газификатор плавки 11 с помощью плавильной форсунки 16, тем самым расплавляя и агломерируя ее. Таким образом, предотвращается повторное пылеобразование и может быть непосредственно использована тонкоизмельченная железная руда.

Однако в этом способе обеспечивается только концепция вдувания тонкоизмельченной железной руды в газификатор плавки, но нет описаний, как может быть проведено вдувание тонкоизмельченной железной руды.

Настоящее изобретение предполагает устранить вышеописанные недостатки обычных способов.

Поэтому цель настоящего изобретения состоит в обеспечении способа вдувания тонкоизмельченной железной руды в процессе восстановительной плавки для производства жидкого чугуна, путем использования тонкоизмельченной железной руды, в котором тонкоизмельченная железная руда переносится за счет использования газа выпускаемого из газификатора плавки, таким образом, что не будет требоваться отдельный газ для переноса и вдувания тонкоизмельченной железной руды, и таким образом, что тонкоизмельченная железная руда может быть вдута без каких-либо изменений в количестве и составе обрабатываемого газа.

Для достижения цели изобретения, способ вдувания тонкоизмельченной железной руды в процессе восстановительной плавки, согласно настоящему изобретению, включает стадии: предварительного восстановления железной руды за счет использования выпускаемого газа, полученного в газификаторе плавки; плавки и восстановления предварительно восстановленной железной руды в газификаторе плавки; подачи выпускаемого газа газификатора плавки через восходящую трубу и циклон к печи предварительного восстановления; вдувания тонкоизмельченной железной руды (отделанной с помощью циклона) через систему рецикла и плавильную форсунку в газификатор плавки; и подачу части выпускаемого газа (прошедшего через циклон и охлажденный внизу и очищенный через скруббер Вентури) компрессором, и через трубу циркулирующего сжатого газа в восходящую трубу, и способ далее включает стадии: повторного сжатия части сжатого газа, который циркулирует через трубу циркулирующего сжатого газа; и вдувания тонкоизмельченной железной руды в восходящую трубу за счет использования повторно сжатого газа.

Вышеприведенная цель и другие преимущества настоящего изобретения станут более очевидными за счет детального описания предпочтительного варианта настоящего изобретения, со ссылкой на прилагаемые рисунки, на которых:

Фиг. 1 представляет схематическую иллюстрацию, показывающую общепринятую систему восстановительной плавки для производства жидкого чугуна из железной руды;

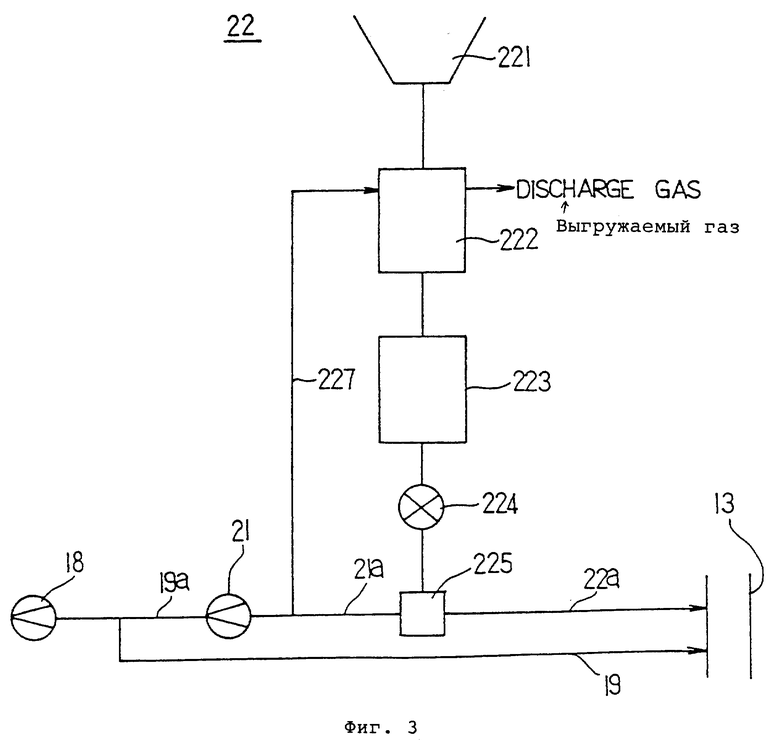

Фиг. 2 представляет схематическую иллюстрацию, показывающую систему восстановительной плавки согласно настоящему изобретению; и

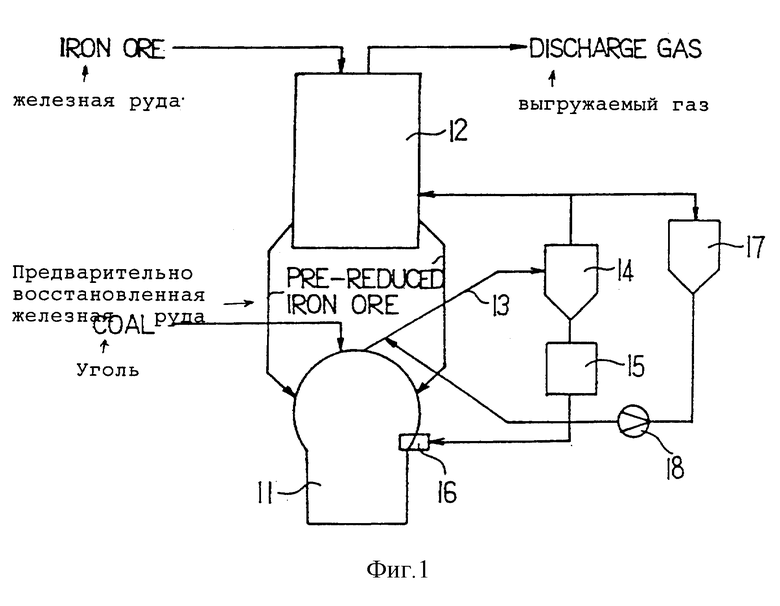

Фиг. 3 представляет детальную иллюстрацию пневматической системы транспортирования железной руды системы восстановительной плавки на фиг. 2.

Фиг. 2 иллюстрирует вариант системы восстановительной плавки согласно настоящему изобретению.

Как показано на фиг. 2, система восстановительной плавки, к которой применим способ настоящего изобретения, включает: газификатор плавки 11 для газификации угля и плавки восстановленной руды; печь предварительного восстановления 12 для дополнительного восстановления железной руды, за счет использования выпускаемого газа из газификатора плавки 11 через восходящую трубу 13 для захвата тонкоизмельченной железной руды из выпускаемого газа, таким образом, чтобы направить его в систему рецикла 15, и для подачи тонкоизмельченной железной руды и отделения выпускаемого газа в печь предварительного восстановления 12; плавильную форсунку 16, установленную на газификаторе плавки 11, для выпуска тонкоизмельченной железной руды системы рецикла 15 в газификатор плавки 11; скруббер Вентури 17 для приема части выпускаемого газа циклона 14, для сбора в нем пыли и угля; компрессор 18 для сжатия охлажденного газа скруббера Вентури 17 таким образом, чтобы подать сжатый газ через трубу циркулирующего сжатого газа 19 в восходящую трубу 13; второй компрессор 21 для повторного сжатия части сжатого газа; и пневматическую систему транспортирования железной руды 22 для подачи тонкоизмельченной железной руды в восходящую трубу 13 за счет использования повторно сжатого газа второго компрессора 21.

Газификатор плавки 11 и печь предварительного восстановления 12 связывают вместе через трубу выпуска восстановленной руды 5. Печь предварительного восстановления 12 соединяют с выпускной трубой 8 выпускаемого газа, и с трубой подачи железной руды 2 для подачи тонкоизмельченной железной руды.

Печь предварительного восстановления 12 связывают с циклоном 14 через первую трубу 3а выпускаемого циркулирующего газа. Скруббер Вентури 17 связывают с циклоном 14 через вторую трубу 3б выпускаемого циркулирующего газа.

Скруббер Вентури 17 связывают с компрессором 18 через трубу 17a циркулирующего охлаждающего газа. Компрессор 18 связывают с восходящей трубой 13 и вторым компрессором 21 через трубу 19 циркулирующего сжатого газа и вторую трубу 19a циркулирующего сжатого газа соответственно. Второй компрессор 21 связывают с пневматической системой транспортирования тонкоизмельченной железной руды 22 через третью трубу 21a циркулирующего сжатого газа. Пневматическую систему транспортирования тонкоизмельченной железной руды 22 связывают с восходящей трубой 13 через трубу 22a подачи тонкоизмельченной железной руды.

Систему рецикла 15 связывают с циклоном 14 через первую трубу 14a циркулирующей тонкоизмельченной железной руды, и соединяют через вторую трубу 15a циркулирующей тонкоизмельченной железной руды с плавильной форсункой 16.

Фиг. 3 представляет детальную иллюстрацию пневматической системы транспортирования тонкоизмельченной железной руды системы восстановительной плавки.

Как показано на фиг. 3, пневматическая система транспортирования тонкоизмельченной железной руды включает емкость хранения исходного материала 221, закрытую емкость 222, м- кость подачи 223, загрузочное устройство подаваемого исходного материала 224 и инжектор 225.

В настоящем изобретении, пневматическая система транспортирования тонкоизмельченной железной руды составляется следующим образом. То есть, газ, который сжижается вторым компрессором 21 подается через третью трубу 21a циркулирующего газа в инжектор 225, и подается через четвертую трубу 227 сжатого циркулирующего газа в закрытый сосуд 222.

В настоящем изобретении печь предварительного восстановления 12 предварительно восстанавливает железную руду за счет использования выпускаемого газа газификатора плавки 11. Железная руда, которая была предварительно восстановлена, подвергается восстановительной плавке с помощью газификатора плавки 11. Выпускаемый газ газификатора плавки 11 подается через восходящую трубу 13 и циклон 14 в печь предварительного восстановления 12. Мелкие частицы железа, которые собираются циклоном 14, выпускаются через систему рецикла 15 и плавильную форсунку 16 в газификатор плавки 11. Часть газа, который прошел через циклон 14, подается через скруббер Вентури 17, компрессор 18 и трубу сжатого циркулирующего газа 19 в восходящую трубу 13. Таким образом, способ может быть применен для восстановительной плавки для производства жидкого чугуна.

Для вдувания тонкоизмельченной железной руды согласно настоящему изобретению, часть газа, который прошел через трубу 19 циркулирующего сжатого газа, повторно сжимается вторым компрессором 21, и тонкоизмельченная железная руда вдувается в восходящую трубу 13 с помощью пневматической системы транспортировки 22 тонкоизмельченной железной руды за счет использования повторно сжатого газа. Тонкоизмельченная железная руда, вдувание которой было проведено в восходящую трубу 13, подается через циклон 14, систему рецикла 15 и плавильную форсунку 16 в газификатор плавки 11.

В случае, когда используется пневматическая система транспортирования тонкоизмельченной железной руды (фиг. 3), собираемый восстанавливающий газ подвергается действию подъема давления и затем газ подается в закрытый сосуд 222 и в инжектор 225, установленный под пневматической системой транспортирования тонкоизмельченной железной руды 22. За счет использования охлаждающего восстанавливающего газа в качестве несущей среды, тонкоизмельченная железная руда вдувается в восходящую трубу 13 газификатора плавки 11 в процессе операции с давлением 3.0-3.5 кг/см2. Таким образом, тонкоизмельченная железная руда, подвергнутая вдуванию, подвергается нагреванию и частичному восстановлению поднимающимся газом. Тонкоизмельченная железная руда и пыль собираются циклоном 14, и затем, подаются через систему рецикла 15 и плавильную форсунку 16 в газификатор плавки 11. Затем углерод взаимодействует с кислородом, который вдувается пылевой форсункой, таким образом, чтобы быть сожженным. Благодаря теплоте сгорания, предварительно восстановленная тонкоизмельченная железная руда плавится и аггломерируется, таким образом, чтобы быть осажденной ниже газификатора плавки, в результате чего она подвергается восстановительной плавке, давая тем самым жидкий чугун.

Давление внутри восходящей трубы должно быть, предпочтительно, 3.0-3.5 кг/см2.

Кроме того, желательно, чтобы компрессор 18 сжимал газ до давления 3.7-4.2 кг/см2.

Кроме того, желательно, чтобы второй компрессор 22 сжимал газ до давления 5-10 кг/см2.

Например, выпускаемый газ газификатора плавки 11 состоит из 60-65% CO, 25-30% H2, 3-5% CO2 и 2-4% N2.

Теперь будет описано осуществление и эффект настоящего изобретения.

Газ, который производится газификатором плавки 11, имеет высокую температуру 1000-1100oC, и этот газ производится за счет полного разложения большого количества смолы, которая представляет летучий материал, содержащийся в угле. Однако оптимальная температура в печи предварительного восстановления 12 составляет 850oC, и поэтому около 20% произведенного восстанавливающего газа собирается скруббером Вентури 17 таким образом, чтобы охладить его. Затем охлажденный газ сжимается компрессором 18, и затем, сжатый газ повторно циркулируется в нижнюю часть восходящей трубы 13 газификатора плавки 11, регулируя тем самым температуру газа.

В настоящем изобретении, для того, чтобы вдуть тонкоизмельченную железную руду в процессе восстановительной плавки, часть повторно циркулирующего газа собирается так, чтобы сжать его. Затем повторно сжатый газ подается в пневматическую систему транспортирования тонкоизмельченной железной руды 22, так чтобы повторно сжатый газ мог быть использован для перемещения тонкоизмельченной железной руды в восходящую трубу 13 печи восстановительной плавки.

Несущий газ, который несет тонкоизмельченную железную руду должен быть инертным или восстанавливающим газом, так что несущий газ не будет взаимодействовать с восстанавливающим газом или тонкоизмельченными частицами, и не будет оказывать влияния на термический или материальный баланс в течение ведения процесса. В этой связи, может быть использован азот, но если используется азот, требуется отдельное подающее устройство, и газообразный азот смешивается с восстанавливающим газом. Если содержание азота в восстанавливающем газе превышает 10%, снижается скорость восстановления в восстанавливающей печи.

Кроме того, если используется инертный газ, то его использование влечет за собой отдельные убытки в таком количестве как стоимость газа.

Если настоящее изобретение применяется к вдуванию тонкоизмельченной железной руды в процессе восстановительной плавки, то есть, если часть обычного циркулирующего газа (который состоит из около 65% CO, 25% H2, 5% CO2 и 3% N2) используется в качестве несущего газа, то не происходит не только изменения в количестве общего несущего газа в восходящей трубе, но также не происходит изменения в составе восстанавливающего газа, поданного в восстанавливающую печь. Поэтому операцию восстановления железной руды возможно оставить в неизменном состоянии с существующими условиями, без вовлечения дополнительных расходов.

Теперь настоящее изобретение будет описано на основании действительного примера.

Испытываемая установка была создана на COREX С-2000 заводе, для испытания на операции с тонкоизмельченной железной рудой. В существующей COREX С-2000 башне, нет места для установки пневматической системы транспортирования тонкоизмельченной железной руды, и поэтому на расстоянии 10 м от основной башни COREX С-2000 была установлена несущая башня тонкоизмельченной железной руды, которая включала установку для хранения тонкоизмельченной железной руды и пневматическую систему транспортирования тонкоизмельченной железной руды. Расстояние пневматической системы транспортирования тонкоизмельченной железной руды состояло из горизонтального расстояния в 45 м и вертикального расстояния в 40 м. Пневматический режим транспортирования для тонкоизмельченной железной руды представлял минимальное давление 9 кг/см2, и он был определен в соответствии с расстоянием транспортирования. Что касается несущего газа для пневматического перемещения тонкоизмельченной железной руды в восходящую трубу газификатора плавки, был подан азот, имеющий давление 11 кг/см2, с тем чтобы снизить его давление до 10 кг/см2.

Таким образом, тонкоизмельченная железная руда может быть вдута в восходящую трубу.

Сущность: способ вдувания тонкоизмельченной железной руды в процессе восстановительной плавки предусматривает использование в качестве несущего газа для железной руды газа, выпускаемого из установки для плавки, без необходимости использования отдельного несущего газа. Способ включает стадии предварительного восстановления железной руды в печи предварительного восстановления, плавки и восстановления железной руды в плавильном газификаторе, выпуска охлажденной внизу и очищенной тонкоизмельченной железной руды через систему рецикла и плавильную форсунку в плавильный газификатор. Часть выпускаемого газа подается через скруббер Вентури, первый компрессор и трубу в восходящую трубу для подачи в печь предварительного восстановления. Часть сжатого газа, циркулирующего через трубу, повторно сжимается с помощью второго компрессора, и тонкоизмельченная железная руда рециркулирует в трубу повторно сжатым газом с помощью пневматической системы транспортирования тонкоизмельченной железной руды. Способ обеспечивает вдувание тонкоизмельченной железной руды за счет использования газа, выпускаемого из газификатора плавки, что не требует отдельного газа для переноса руды и обеспечивает вдувание руды без изменений в количестве и составе обрабатываемого газа. 3 з.п. ф-лы, 3 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| 0 |

|

SU220996A1 | |

| US 5470375 А, 1995 | |||

| Комбинированная пружина для многокольцевого клапана компрессора | 1974 |

|

SU488429A3 |

| US 4978387 А, 1991. | |||

Авторы

Даты

1999-04-10—Публикация

1996-12-24—Подача