Изобретение относится к области дегазации, осушки и очистки жидкостей и может быть использовано в энергетике, электротехнической и автомобильной промышленности для регенерации отработанных масел.

Известен способ дегазации масла, заключающийся в создании закрученного нагретого вихревого потока в трубе с тангенциальным входом и выходом и отводом газа по оси трубы, однако при этом колебания параметров внешней среды могут сказываться на эффективности способа. (А. С. СССР 1400639, B 01 D 19/00, 1988).

Известен способ дегазации масла, заключающийся в формировании мелкодисперсной нагретой среды в определенном объеме с последующим вакуумированием, однако при осуществлении способа скоростные и температурные характеристики по ширине факела распыления будут неодинаковы, что существенно сказывается на процессе дегазации. (А.С. СССР 1771796, B 01 D 19/00, 1992).

Известен способ, принятый за ближайший аналог, при котором масло предварительно нагревается, распределяется более или менее равномерно на специально ориентированных структурах, а затем вакуумируется в дегазационной камере. Недостатком известного способа является то, что не достигается равномерная дегазация капель масла, требуется предварительная тонкая очистка от механических частиц, а дегазация связанной влаги ведется без их предварительного разделения. (А.С. СССР 1373412, B 01 D 19/00, 1988).

Цель данного изобретения - повышение эффективности.

Поставленная цель достигается тем, что согласно изобретению предварительно нагретый турбулентный поток масла при избыточном давлении дезинтегрируется и равномерно распределяется во внутренних объемах трубок, стенки которых выполнены пористыми, где на гидрофобной внутренней поверхности стенки трубки происходит отделение капельной и сконденсированной на механических частицах воды от растворенной и гидратированной воды с последующим разделением газовой и жидкой фаз при создании разрежения на внешних боковых поверхностях трубок.

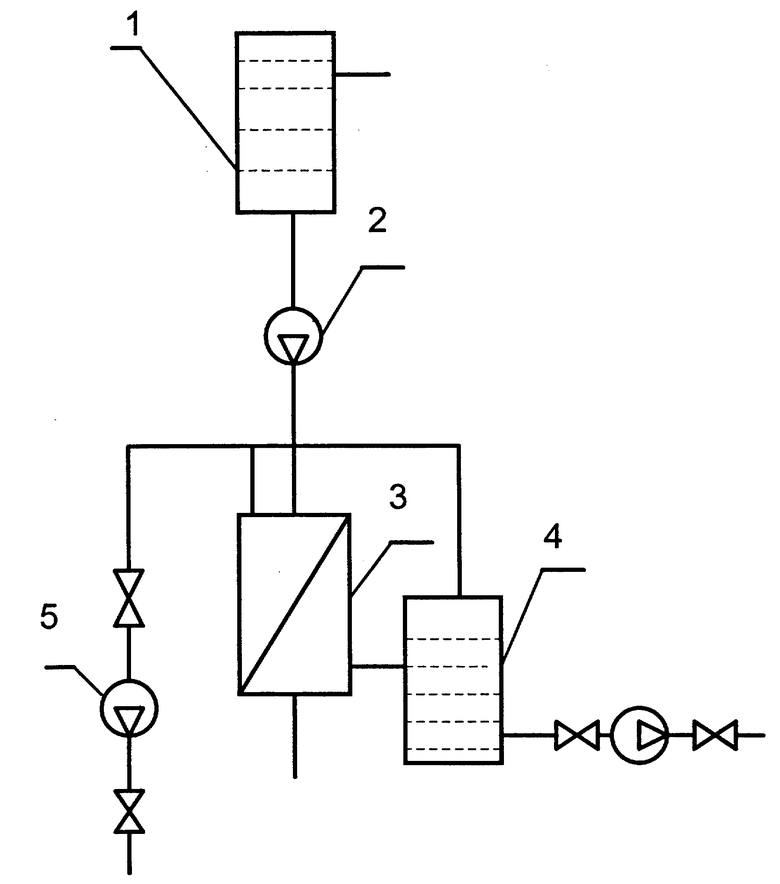

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит приемный бак 1, связанный трубопроводом с насосом 2. Выход насоса 2 через коллектор соединен с внутренним объемом трубок дегазатора 3 и далее трубопроводом - со сборной емкостью 4.

Для обеспечения вакуумирования внешних поверхностей трубок дегазатор 3 и сборная емкость 4 трубопроводами связаны с вакуумным насосом 5.

Способ осуществляется следующим образом.

Предварительно нагретое масло попадает в приемный бак 1, откуда насосом 2 начинает нагнетаться во внутренний объем трубок дегазатора 3. При этом насосом 2 обеспечивается скорость движения масла с числом Re, превышающим его критическое значение, т.к. поток из коллектора дезинтегрируется, разбиваясь на ряд струек, и становится турбулентным. Проходя по внутренним объемам пористых трубок дегазатора 3, капельная и сконденсированная на механических частицах вода отделяется на гидрофобной внутренней поверхности пористых трубок от растворенной и гидратированной воды, а пары газа и воды доотделяются на внешних поверхностях пористых трубок при создании разрежения. При этом дегазация происходит непрерывно, воздействию подвергается струйка масла по всей длине трубки. А поскольку разрежение на внешних боковых поверхностях трубок дегазатора 3 одинаково и диаметры трубок одинаковы, то расходы через все проходные сечения трубок будут равными и, тем самым, будет обеспечена равномерная дегазация масла по всему объему. Далее дегазированное масло стекает в сборную емкость 4. Насосом 5 обеспечивается одновременная эвакуация паров газа и воды по всему рабочему тракту: из приемного бака 1, дегазатора 3 и сборной емкости 4.

Таким образом использование предлагаемого способа за счет выравнивания полей давлений и скоростей, отделения растворенной, гидратированной и сконденсированной на механических частицах воды, а также локализации воздействия на струйки потока масла позволяет интенсифицировать эвакуацию паров газа и жидкости и тем самым повысить эффективность дегазации.

Источники информации:

1. А.С. N 1400639, кл. B 01 D 19/00, СССР, 1988 г.

2. А.С. N 1771796, кл. B 01 D 19/00, СССР, 1992 г.

3. А.С. N 1373412, кл. B 01 D 19/00, СССР, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ И ДЕГАЗАЦИИ МАСЛА | 1997 |

|

RU2135256C1 |

| СПОСОБ УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2000 |

|

RU2179660C2 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2002 |

|

RU2214856C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА | 1999 |

|

RU2157276C1 |

| СПОСОБ ПРОВЕДЕНИЯ АБСОРБЦИОННЫХ ПРОЦЕССОВ | 1998 |

|

RU2151631C1 |

| АЭРОДРОМНЫЙ УГЛУБЛЕННЫЙ ОГОНЬ | 1994 |

|

RU2054597C1 |

| ЗАЩИЩЕННЫЙ СВЕТИЛЬНИК | 1995 |

|

RU2089780C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

| ТРЕХСЛОЙНЫЙ ВОЛОКНИСТО-ПОРИСТЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2004 |

|

RU2256484C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНОГО ГАЗОНОСНОГО ПЛАСТА БУРЕНИЕМ | 1998 |

|

RU2148698C1 |

Изобретение относится к дегазации, осушке и очистке жидкостей и может быть использовано для регенерации отработанных масел. Нагретый объем масла дезинтегрируют в струйном турбулентном потоке на поверхностях гидрофобных трубок. Отделение паров газа и жидкости происходит на их пористых боковых стенках при создании разрежения на внешних боковых поверхностях последних и одновременной эвакуации паров по всему рабочему тракту. Техническим результатом является интенсификация эвакуации паров газа и жидкости. 1 ил.

Способ дегазации масла, заключающийся в дезинтеграции нагретого объема масла, подаче его на распределительную поверхность для последующего вакуумирования, разделения и сбора, отличающийся тем, что дезинтеграция осуществляется в струйном турбулентном потоке с предварительным отделением капельной и сконденсированной на механических частицах воды от растворенной и гидратированной воды на растворительных гидрофобных внутренних поверхностях пористых трубок и последующим доотделением паров газа и воды на последних при создании разряжения на их внешних поверхностях и одновременной эвакуации по всему рабочему тракту паров газа и воды.

| Установка для непрерывной вакуумной осушки и дегазации масел | 1986 |

|

SU1373412A2 |

| Аппарат для осушки и дегазации жидкости | 1988 |

|

SU1519743A1 |

| Аппарат для осушки и дегазирования жидкостей | 1928 |

|

SU10592A1 |

| 0 |

|

SU271330A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1999-01-20—Публикация

1997-04-01—Подача