Настоящее изобретение в общем относится к фрезе, способной выполнять операции врезания, фрезерования наклонной плоскости и торцевого фрезерования при быстром удалении большого количества материала с обрабатываемой детали, а в более узком смысле изобретение относится к резцу, имеющему гнезда, способные принимать и закреплять режущие пластины, имеющие верхние и нижние режущие кромки различных размеров и различной формы.

Из международной публикации WO 93/00192 (кл. B 23 C 5/20, публ. 1993) известна фреза со множеством гнезд, предназначенных для размещения режущих пластин, в которых фреза образует боковую и вращательную опоры для режущих пластин посредством создания щелей в дне гнезда для режущей пластины. Поперечное перемещение предотвращается боковой стенкой фрезы, контактирующей с соответствующей стенкой в гнезде для режущей пластины.

Однако в результате для каждой индивидуальной конструкции режущей пластины должен быть выполнен свой корпус фрезы и, более того, возможно наличие трения между боковой стенкой режущей пластины и гнездом для режущей пластины, а как результат - повреждение поверхности обоих.

Из Европейского патента ЕР О 037691 (кл. B 23 B 27/16, публ. 1981) известен узел держателя для размещения режущей пластины, в котором из пластины держателя выступают множество ключей для попарного зацепления соответствующих выемок внизу режущей пластины.

Однако, если такая конструкция должна ограничить перемещение в двух направлениях и вращение, то для этого необходимо использовать по меньшей мере два отдельных взаимно перпендикулярных ключа, что удорожает стоимость оборудования и может оказаться невозможным, когда пластина имеет форму, не позволяющую разместить такое устройство.

Технической задачей настоящего изобретения является создание фрезы, способной выполнять врезание и торцевое фрезерование одновременно, причем одна и та же режущая головка должна размещать в себе режущие пластины, имеющие различные формы.

Кроме того, технической задачей настоящего изобретения является создание фрезы с надежным креплением режущих пластин с исключением вероятности их аксиального, радиального или тангенциального смещения в процессе выполнения резания.

Эти технические задачи решаются за счет того, что во фрезе для обработки резанием детали вставными режущими пластинами различной формы, содержащей множество режущих пластин, каждая из которых включает в себя переднюю и заднюю поверхности, по меньшей мере две противоположные боковые стенки, образующие при пересечении с передней поверхностью противоположные боковые режущие кромки, и по меньшей мере две противоположные поперечные режущие кромки, соединяющие упомянутые боковые режущие кромки, корпус фрезы со множеством гнезд для режущих пластин, каждое из которых имеет нижнюю стенку для зацепления с задней поверхностью одной из режущих пластин, боковое плечо для надежного зацепления с одной из боковых стенок режущей пластины и верхнее плечо, первое опорное средство для предотвращения возможного относительного движения между вставными режущими пластинами и гнездами вдоль поперечных режущих кромок вставной режущей пластины и верхних плеч гнезда, выполненное в виде выступающего элемента, образованного либо на задней поверхности вставной режущей пластины, либо на нижней стенке гнезда для режущей пластины, и выемки, образованной соответственно на нижней стенке гнезда, либо на задней поверхности пластины, а также средство для крепления вставных режущих пластин в гнездах, согласно изобретению верхнее плечо каждого из гнезд корпуса фрезы расположено на некотором расстоянии от поперечной режущей кромки вставной режущей пластины для обеспечения возможности размещения в гнезде режущей пластины для обеспечения возможности размещения в гнезде режущей пластины с поперечной кромкой различной формы, а фреза снабжена вторым опорным средством для предотвращения возможного относительного движения между вставными режущими пластинами и гнездами вдоль боковых режущих кромок вставной режущей пластины и боковых плеч гнезда, выполненным в виде второго выступающего элемента, образованного либо на задней поверхности вставной режущей пластины, либо на нижней стенке гнезда для режущих пластин, и второй выемки, образованной соответственно на нижней стенке гнезда, либо на задней поверхности пластины.

Выступающий элемент и выемка опорного средства для предотвращения возможного относительного движения вдоль поперечных кромок могут быть выполнены удлиненными, сопряженными по форме относительно друг друга и параллельными боковым кромкам вставной режущей пластины и боковому плечу гнезда.

Второй выступающий элемент и вторая выемка опорного средства для предотвращения возможного относительного движения вдоль боковых кромок могут быть выполнены удлиненными и перпендикулярными боковым кромкам вставной режущей пластины и боковому плечу.

Первый и второй удлиненные выступы и соответствующие им удлиненные выемки могут пересекать друг друга или быть расположены ортогонально относительно друг друга.

Средство для крепления пластины может быть выполнено в виде упорного болта, проходящего через расточное отверстие в режущей пластине.

Одна сторона расточного отверстия образует направляющую поверхность, которая зацепляет болт таким образом, что надежно закрепляет второй выступ в и напротив поверхности второй выемки.

Каждая из вставных режущих пластин может включать в себя прямые боковые режущие кромки для окончательного шлифования стенки обрабатываемой детали.

Поперечные режущие кромки могут иметь одинаковую форму, чтобы сделать поперечные режущие кромки индексируемыми.

Каждая из режущих пластин может быть выполнена удлиненной для обеспечения глубины среза в обрабатываемой детали с помощью поперечных режущих кромок режущих пластин.

Кроме того, техническая задача может быть решена за счет того, что во врезной и торцевой фрезе, использующей удлиненные режущие пластины различной формы и содержащей множество удлиненных режущих пластин, каждая из которых включает в себя заднюю и переднюю поверхности, две прямые боковые стенки, параллельные продольной оси вставной режущей пластины и образующие при пересечении с передней поверхностью контур противоположных боковых режущих кромок, и две противоположные поперечные режущие кромки, соединяющие боковые режущие кромки, кольцеобразный корпус фрезы, со множеством гнезд для режущих пластин, каждое из которых имеет нижнюю стенку для зацепления с задней поверхностью одной из режущих пластин, боковое плечо для надежного зацепления с одной из боковых стенок режущей пластины и верхнее плечо, первое опорное средство для предотвращения относительного движения между режущими пластинами и гнездами вдоль поперечных режущих кромок вставной режущей пластины и верхних плеч гнезда, выполненное в виде удлиненного выступающего элемента, образованного на задней поверхности режущей пластины или на нижней стенке гнезда для режущей пластины, и удлиненной выемки, образованной соответственно на нижней стенке гнезда или на задней поверхности пластины, а также средство для надежного крепления режущих пластин в гнездах, согласно изобретению верхнее плечо каждого из гнезд корпуса фрезы расположено на некотором расстоянии от поперечной режущей кромки режущей пластины для обеспечения размещения в гнезде режущей пластины с поперечной режущей кромкой различной формы, а фреза снабжена вторым опорным средством для предотвращения относительного движения между режущими пластинами и гнездами вдоль боковых режущих кромок вставной режущей пластины и боковых плеч гнезда, выполненным в виде второго удлиненного выступающего элемента, образованного на задней поверхности режущей пластины или на нижней стенке гнезда для режущей пластины, и второй удлиненной выемки, образованной соответственно на нижней стенке гнезда или на задней поверхности пластины.

Первый удлиненный выступающий элемент может быть представлен рельсом, а соответствующая ему выемка - прорезью, сопряженной по форме с рельсом, при этом рельс или прорезь могут быть расположены по центру вдоль задней поверхности каждой из вставных режущих пластин вдоль продольной оси.

Вторым выступающим элементом может быть плечо, а второй удлиненной выемкой - выемка, сопряженная по форме с плечом.

Кроме того, рельс и плечо и соответствующие им выемки могут быть расположены ортогонально относительно друг друга.

Средство для крепления режущих пластин может быть выполнено в виде болта, имеющего головку и резьбовой стержень, а в каждой из режущих пластин может быть выполнено расточное отверстие для приема стержня и расточное отверстие для приема головки болта, при этом одна сторона расточного отверстия образует направляющую поверхность, которая зацепляет головку болта таким образом, чтобы надежно закрепить плечо в выемке. Техническая задача также решается за счет того, что во врезной и торцевой фрезе, использующей режущие пластины различной формы и содержащей множество удлиненных режущих пластин, каждая из которых включает в себя заднюю и переднюю поверхности, две прямые боковые стенки, параллельные продольной оси режущей пластины и образующие при пересечении с передней поверхностью противоположные режущие кромки, и две противоположные поперечные стенки, соединяющие боковые стенки и образующие противоположные поперечные режущие кромки при пересечении поперечных стенок с передней поверхностью, причем все режущие кромки определяются острыми углами, представляющими положительные углы относительно обрабатываемой детали после установки пластины в корпусе фрезы, кольцеобразный корпус фрезы со множеством гнезд для вставных режущих пластин, каждое из которых имеет нижнюю стенку для зацепления с задней поверхностью одной из режущих вставок, боковое плечо для надежного зацепления с частью одной из боковых стенок режущей пластины и верхнее плечо, при этом каждое из гнезд на кольцеобразном корпусе фрезы выполнено открытым для боковых режущих кромок вставных режущих пластин, установленных с возможностью обработки детали как с внешнего, так и с внутреннего диаметров кольцеобразного корпуса фрезы, первое опорное средство для предотвращения относительного движения между вставными режущими пластинами и гнездами вдоль поперечных режущих кромок вставной пластины и верхних плеч гнезда, выполненное в виде удлиненного выступающего элемента, образованного либо на задней поверхности вставной режущей пластины, либо на нижней стенке гнезда для вставной режущей пластины, и удлиненной выемки, образованной соответственно на нижней стенке гнезда, либо на задней поверхности пластины для приема выступающего элемента, а также болт, установленный с возможностью его прохождения через отверстие в каждой вставной режущей пластине для ее крепления в соответствующем гнезде, согласно изобретению верхнее плечо каждого из гнезд корпуса фрезы расположено на некотором расстоянии от поперечной режущей кромки вставной режущей пластины для обеспечения возможного размещения в гнезде вставной режущей пластины с режущими кромками различной формы, а фреза снабжена вторым опорным средством для предотвращения относительного движения между вставными режущими пластинами и гнездами вдоль боковых режущих кромок вставной пластины и боковых плеч гнезда, выполненным в виде второго удлиненного выступающего элемента, образованного либо на задней поверхности вставной режущей пластины, либо на нижней стенке гнезда для вставной режущей пластины, и второй удлиненной выемки, образованной соответственно на нижней стенке гнезда, либо на задней поверхности пластины для приема второго выступающего элемента, причем первый и второй элементы расположены под прямым углом относительно друг друга.

Далее особенности и преимущества заявленного изобретения будут пояснены со ссылкой на чертежи, на которых:

фиг. 1 изображает вид сбоку врезной и торцевой фрезы согласно настоящему изобретению,

фиг. 2 изображает вид сверху показанной на фиг. 1 фрезы,

фиг. 3 изображает вид сбоку фрезы вместе с показанной в разрезе частью монтажной лапки.

фиг. 4 изображает частичный вид сбоку фрезы по фиг. 1, но без режущих пластин, чтобы показать гнезда под режущие пластины,

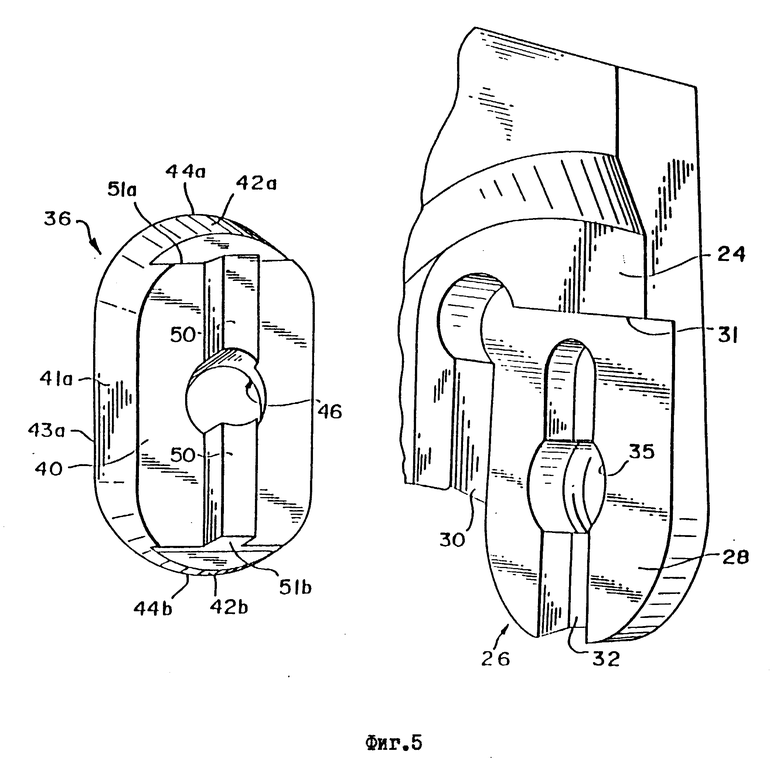

фиг. 5 изображает перспективный вид как гнезда под режущую пластину, так и задней поверхности режущей пластины, чтобы проиллюстрировать, как режущие пластины входят в свои соответствующие гнезда.

фиг. 6A изображает увеличенный вид спереди части фрезы, которая на фиг. 3 взята в кружок из пунктирных линий.

фиг. 6B изображает вид сбоку поперечного сечения режущей пластины и гнезда под режущую пластину, показанную на фиг. 6A вдоль линии 6B-6B.

фиг. 7A изображает увеличенный вид спереди части фрезы, с взятой в кружок пунктирными линиями на фиг. 3, вместе с режущей пластиной другой формы.

фиг. 7В изображает вид сбоку поперечного разреза режущей пластины и гнезда под режущую пластину, показанных на фиг. 7 вдоль линии 7В-7В.

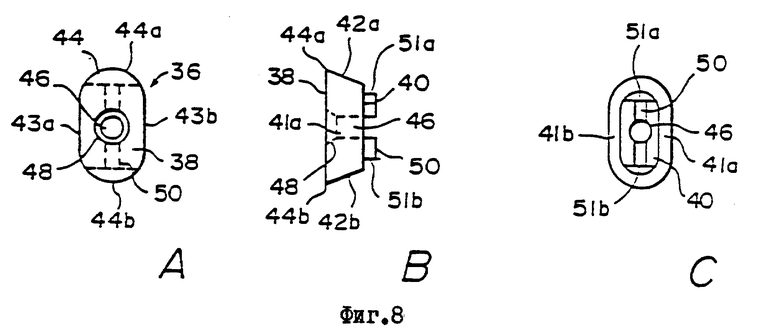

фиг. 8A изображает вид в плане показанной на фиг. 6A вставной режущей пластины.

фиг. 8B изображает вид сбоку показанной на фиг. 8A режущей пластины.

фиг. 8C изображает вид снизу показанной на фиг. 8A вставной режущей пластины.

фиг. 9A изображает вид в плане альтернативной вставной режущей пластины для использования в показанной на фиг. 1 фрезе.

фиг. 9B изображает вид сбоку показанной на фиг. 9A режущей пластины.

фиг. 9C изображает вид снизу показанной на фиг. 9A режущей пластины.

фиг. 10A изображает вид в плане показанной на фиг. 7A режущей пластины.

фиг. 10B изображает вид сбоку вставной режущей пластины по фиг. 10A.

фиг. 10C изображает вид снизу вставной режущей пластины по фиг. 10A.

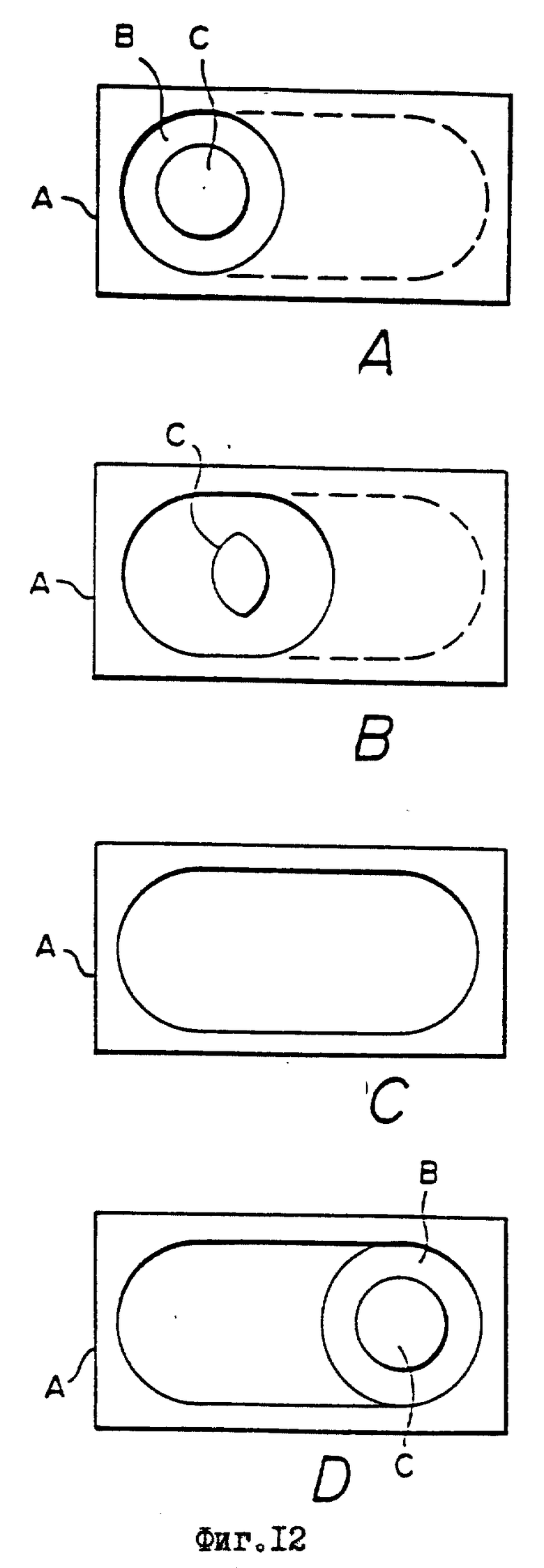

фиг. 11A-11D изображают боковые разрезы обрабатываемой детали на различных этапах фрезерования с использованием фрезы согласно настоящему изобретению.

фиг. 12A-12D изображают вид сверху той же обрабатываемой детали на различных этапах фрезерования с использованием фрезы согласно настоящему изобретению.

На фиг. 1, 2 и 3 показана врезная и торцевая фреза согласно настоящему изобретению, которая обозначена на этих чертежах позицией 10. Фреза содержит корпус резца 12, который установлен на адаптере 14 (показан на фиг. 3). Адаптер 14 имеет конусный хвостовик 16, который может вставляться в шпиндель фрезерного станка (не показан). Корпус резца 12 обычно выполнен цилиндрической формы и включает в себя передний конец 18, снабженный центральной полостью 20. В показанном варианте по внешней периферии корпуса резца 12 образованы шесть лапок для установки инструмента 22. Лапки для установки инструмента 22 расположены на одинаковом расстоянии друг от друга вокруг оси корпуса резца 12. На фиг. 2 ясно видно, что между лапками для установки инструмента 22 образованы впадины для стружки 23 для облегчения выпуска металлической стружки в процессе выполнения операции фрезерования. Каждая лапка для установки инструмента 22 включает в себя зону установки инструмента 24, которая обращена в направлении вращения корпуса резца 12.

Теперь обратимся к фиг. 4, где ясно видно, что в зоне установки инструмента 24 каждой лапки 22 образовано гнездо режущей пластины 26 для приема режущей пластины 36. Каждое гнездо режущей пластины 26 включает в себя нижнюю стенку 28, боковое плечо 30 и верхнее плечо 31. На фиг.5 хорошо видно, что нижняя стенка 28 каждого гнезда 26 включает ориентированную в продольном направлении прорезь или выемку 32 для приема сопряженного по форме рельса 50, который выступает с задней поверхности каждой из режущих пластин 36, и ориентирована вдоль продольной оси, что более детально будет показано ниже. Каждое гнездо режущей пластины 26 включает снабженное резьбой основание 35 для приема устанавливающего и закрепляющего рабочий инструмент болта. На фиг. 6A, 6B, 7A и 7B ясно видно, что верхнее плечо 31 каждого гнезда режущей пластины 26 находится на определенном расстоянии от верхней кромки любой режущей пластины 36, установленной в гнезде 26. Образование такого интервала имеет то преимущество, что он дает возможность гнездам режущих пластин 26 принимать и размещать режущие пластины 36, имеющие торцевые части различной формы. Кроме того, упомянутый интервал образует полость-зазор 33, чтобы предотвратить контакт любой части верхней кромки режущей пластины 36 с верхним плечом 31 гнезда 26. Это является важной конструктивной особенностью, поскольку контакт в процессе работы фрезы может вызвать снятие стружки с верхней кромки режущей пластины. Полость-зазор 33 имеет удлиненную часть 34, которая гарантирует полости-зазоры 33 возможность принятия и размещения режущих пластин, имеющих углы небольшого радиуса, например показанную на фиг. 7A режущую пластину.

Теперь обратимся к фиг. 5 и 6A-7B включительно, где каждая показанная здесь режущая пластина 36 включает в себя передние и задние параллельные поверхности 38 и 40 соответственно, боковые стенки 41a, 41b и верхние и нижние стенки 42a, 42b. Боковые стенки 41a, 42b и верхние и нижние стенки 42a, 42b не являются ортогональными по отношению к передним и задним поверхностям 38 и 40, а вместо этого они образуют острый угол с передней поверхностью 38 и тупой угол с задней поверхностью 40. Боковые стенки 41a, 42b образуют острый угол с передней и задней поверхностью 38 и 40 тем же способом, которым верхняя и нижняя стенки 42a, 42b образуют угол с поверхностями 38 и 40, что и показано на фиг. 6B и 7B. Такая наклонная геометрия образует боковые режущие кромки 43a, 43b и поперечные режущие кромки 44a, 44b, имеющие положительный передний угол в точках, в которых стенки 41a, 41b, 42a и 42b пересекаются с передней поверхностью 38. Положительные передние углы уменьшают степень вибрации, имеющей место в процессе операции резания, а также количество электроэнергии, необходимое для обеспечения нормальной работы фрезы. Режущие пластины 36 также имеют продолговатую форму, чтобы образовать относительно глубокий срез пропорционально их общему размеру, и вполне понятно, что они являются индексируемыми.

Вставные режущие пластины могут иметь углы различных радиусов, чтобы образовывать срезы, имеющие различные радиусы. Например, показанная на фиг. 6A и 6B и 8A-8C включительно вставная режущая пластина имеет две широко изогнутые торцевые части для образования угла, имеющего больший радиус между боковой, верхней и нижней режущими кромками 43a, 43b и 44a, 44b. На фиг. 9A-9C включительно показана альтернативная конструкция для вставной режущей пластины 36. Этот вариант вставной режущей пластины 36 в общем имеет прямоугольную форму и включает в себя относительно прямые поперечные режущие кромки 44a и 44b и прямые боковые режущие кромки 43a и 43b. На фиг. 9A ясно видно, что небольшой радиус 45b образован на каждом углу, где верхняя и нижняя режущие кромки 44a и 44b встречаются с боковыми режущими кромками 43a и 43b. На фиг. 7A, 7B и 10A-10C включительно показана третья конструкция режущей пластины 36. По этому варианту режущая пластина 36 вновь имеет в общем прямоугольную форму и включает в себя относительно прямые верхнюю и нижнюю режущие кромки 44a и 44b и прямые боковые режущие кромки 43a и 43b. Как и в предыдущем варианте, все четыре угла закруглены по радиусу. Однако в противоположность предыдущему варианту радиусы на всех четырех углах будут различными. Два противоположных по диагонали угла включают большой радиус, обозначенный в точке 45a, тогда как два других также противоположных по диагонали угла включают небольшой радиус, обозначенный в точке 45b.

Во всех случаях режущая пластина 36 устанавливается в гнезде для пластин 26 таким образом, чтобы прямые боковые режущие кромки 43a и 43b находились в радиально ортогональной ориентации, а одна из поперечных режущих кромок 44a, 44b имела направленную вниз ориентацию, чтобы можно было начисто доводить обработку как внутренней, так и внешней боковых поверхностей полости, образованной в обрабатываемой детали, а также и основание среза. Вставная режущая пластина 36 закрепляется в гнезде для пластины с помощью упорного болта 53, который лучше всего показан на фиг. 6A-7B включительно. Очень важным моментом является образование в нижней стенке 28 гнезда для режущих пластин 26 резьбового отверстия 35, чтобы гарантировать резьбовое зацепление стержня 54 упорного болта 53. Стержень 54 упорного болта 53 проходит через отверстие с гарантированным зазором 46, образованным в центре режущей пластины 36. Отверстие с гарантированным зазором 46 включает в себя конусное расточное отверстие 48, которое входит в рабочее зацепление с соответствующей конусной поверхностью на головке 56 упорного болта 53. Одна боковая сторона 49 расточного отверстия 48 выступает в качестве направляющей поверхности, чтобы после затягивания упорного болта 53 зацепление головки 56 упорного болта 53 относительно направляющей поверхности конусного расточного отверстия не только оказывало давление на режущую пластину 36 по направлению вниз и внутрь относительно нижней стенки 28, но и также правильно выравнивала режущую пластину 36 внутри гнезда 26.

Фреза 10 по настоящему изобретению специально сконструирована для выполнения операций врезного и торцевого фрезерования, когда фреза сперва подается аксиально в обрабатываемую деталь на заданную глубину, а затем поочередно подается в направлении, перпендикулярном оси вращения фрезы 10. После начала боковой подачи фрезы режущие пластины 36 будут выполнять операцию резания на своих ориентированных радиально наружу кромках на протяжении 180 градусов движения и на своих ориентированных радиально внутрь кромках на протяжении следующих 180 градусов движения. Силы резания, воздействующие на режущие пластины 36, стремятся толкать их внутрь или наружу в радиальном направлении. Кроме того, режущие пластины 36 подвержены тенденции вращаться вокруг оси упорного болта 53, что может вызвать бринеллирование там, где вставные режущие пластины притираются к боковой стенке 30 гнезда для пластин 26.

Чтобы обезопасить режущие пластины от воздействия этих сил, фреза 10 по настоящему изобретению снабжена средствами для улучшенной боковой и вращательной опоры режущей пластины 36. Улучшенная боковая и вращательная опора достигается с помощью выполненного за одно целое рельса 50, образованного на задней стороне 40 каждой режущей пластины 36, которая устанавливается в прорезь 32 идентичной формы, образованной в нижней стенке 28 соответствующего гнезда для режущей пластины 26, что хорошо показано на фиг. 5. Рельс 50 простирается вдоль продольной оси каждой вставной режущей пластины 36. Дополнительная опора образована с помощью поперечных плеч 51a, 51b, которые располагаются на верхнем и нижнем концах задней поверхности 40 режущей пластины 36. На фиг. 6B, 7B ясно видно, что одно из упомянутых плеч 51a, 51b устанавливается в сопряженной по форме выемке 52, расположенной как раз под верхним плечом 31 каждого гнезда для режущей пластины 26. Является предпочтительным, чтобы плечи 51a, 51b располагались ортогонально относительно рельса 50.

С другой стороны, рельс 50 можно образовывать на нижней стороне 28 гнезда для режущей пластины 26 с одновременным выполнением прорези 32 на задней поверхности 40 вставной режущей пластины 36. В описываемом варианте рельс 50 имеет в общем прямоугольное сечение. Однако следует иметь в виду, что можно использовать и другие конфигурации рельсов, например V-образные. Подобным же образом и плечи 51a, 51b можно заменить либо рельсами, либо канавками, например, можно будет использовать выемку 52 гнезд для режущих пластин 26.

Теперь обратимся к фиг. 11A-11D и 12A-12D включительно, где схематически показан способ использования фрезы 10 по настоящему изобретению. В более узком смысле упомянутые чертежи иллюстрируют, как фрезу 10 по настоящему изобретению можно будет использовать для фрезерования полости (показана пунктирными линиями) в обрабатываемой детали. Фреза 10 прежде всего подается в обрабатываемую деталь 1 аксиально и на заданную глубину D1, что хорошо видно на фиг. 11A. В процессе аксиальной подачи фрезы 10 в обрабатываемой детали A образуется кольцеобразная канавка В, что хорошо видно на фиг. 12A. Сердечник C материала остается внутри кольцеобразной канавки В. После подачи фрезы 10 на заданную глубину D1 теперь фреза 10 будет подаваться сбоку, что и показано на фиг. 11B. По мере продвижения фрезы 10 вбок режущие пластины 36 будут выполнять операцию резания на ориентированных радиально наружу кромках режущей пластины 36 на протяжении 180 градусов движения, а также на ориентированных радиально внутрь кромках режущей пластины 36 на протяжении следующих 180 градусов движения. После прохождения вбок какого-то расстояния, равного диаметру фрезы 10, весь сердечник C будет удаляться полностью. Фреза 10 будет продолжать свое движение вбок до тех пор, пока не образуется канавка желаемой длины, что хорошо показано на фиг. 11C и 12C. Затем фреза 10 подается аксиально в обрабатываемую деталь А на заданную глубину D2, что и показано на фиг. 11D и 12D. После этого фреза 10 возвращается назад к своей первоначальной стартовой точке в направлении, перпендикулярном оси фрезы. Эта последовательность может повторяться столько раз, сколько будет необходимо для фрезерования полости любой заданной глубины. Фреза 10 может также перемещаться взад-вперед в обоих направлениях "x" и "y" с целью образования более широкой полости по сравнению с диаметром фрезы 10. Кроме того, фреза 10 может одновременно передвигаться аксиально и вбок, чтобы образовать в обрабатываемой детали наклон или наклонную поверхность.

В процессе аксиальной подачи фрезы 10 существует потенциальная проблема с образованием длинной непрерывной стружки. Подобная ситуация является нежелательной, поскольку непрерывная стружка стремится наматываться на шпиндель фрезерного станка. Является крайне желательным разбивать стружку на мелкие сегменты, чтобы стружку можно было удалять из станка вместе со смазочно-охлаждающей жидкостью. Чтобы разбить стружку на мелкие сегменты, фреза 10 входит в обрабатываемую деталь прерывистым образом. Другими словами, фреза 10 мгновенно делает паузу через какой-то заданный интервал времени в течение всей аксиальной подачи фрезы в обрабатываемую деталь. Если стружка образуется прерывистым образом, тогда такая прерывистая аксиальная подача фрезы может оказаться лишней.

На основе сказанного выше ясно, что фрезу 10 согласно настоящему изобретению можно использовать для быстрого удаления материала с большой обрабатываемой детали в течение одиночной операции. Фреза 10 благодаря форме и повышенной устойчивости режущей пластины может выполнять более глубокие резания по сравнению с обычными фрезами и требует меньшего количества проходов, чтобы фрезеровать полость заданного размера и глубины. Более того, повышенная стабильность режущей пластины предотвращает режущую пластину от выкрашивания или вращения в момент фрезерования как на внутренней, так и на внешней кромках режущей пластины.

Вполне понятно, что настоящее изобретение можно реализовать и другими специфическими путями, помимо описанных выше, но без отхода от сути и существенных признаков изобретения. Именно поэтому все описанные выше варианты изобретения во всех аспектах следует рассматривать как иллюстративные, но не ограничивающие. Приложенная формула изобретения допускает различные изменения и модификации, которые по сути и форме не выходят за пределы заявленного в формуле изобретения.

Предлагается фреза для выполнения операций фрезерования торца при врезной подаче на обрабатываемую деталь с помощью режущих пластин, имеющих различные формы. Фреза содержит множество режущих пластин, имеющих боковые и поперечные режущие кромки. Поперечные режущие кромки имеют различные формы для различных режущих пластин. Корпус фрезы, имеющий множество снабженных выемками гнезд для режущих пластин для надежного крепления режущих пластин включает в себя верхнее плечо, расположенное на некотором расстоянии от поперечных режущих кромок режущих пластин. Такое выполнение позволяет гнезду принимать вставные режущие пластины, имеющие поперечные кромки различных форм. Для предотвращения относительного движения между режущими пластинами и соответствующими им гнездами как вдоль боковых, так и поперечных режущих кромок предусмотрены опорные средства. По предпочтительному варианту одна из опорных конструкций включает в себя рельсообразный выступ на задней поверхности режущих пластин, расположенный параллельно боковым режущим кромкам режущей пластины, и сопряженную с рельсом по форме прорезь в нижней стенке гнезда. Вторая опорная конструкция выполнена в виде выступа, образованного в гнезде корпуса на некотором расстоянии от поперечной кромки пластины, и дополнительной выемки в режущей пластине, параллельной поперечной режущей кромке режущей пластины. 3 с. и 15 з.п. ф-лы, 12 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Приспособление для формовки таблеток-фильтрод из порошка стекла | 1933 |

|

SU37691A1 |

| Аппарат для выполнения прицельных серийных рентгеновских снимков | 1951 |

|

SU104517A1 |

| US 4693641 A, 15.09.87 | |||

| Фреза | 1984 |

|

SU1194603A1 |

| Режущий инструмент | 1978 |

|

SU730498A1 |

Авторы

Даты

1999-01-20—Публикация

1995-12-15—Подача