Настоящее изобретение относится в целом к режущей вставке для вращающихся фрез и более конкретно к сменной режущей вставке, имеющей множество ступенчатых друг относительно друга режущих частей с режущими кромками, имеющими винтовую конфигурацию для резки прямых боковых стенок.

Фреза, как правило, включает цилиндрический корпус, имеющий множество прорезей, сформированных на его наружной поверхности для приема сменных режущих вставок. Каждая режущая вставка имеет, по меньшей мере, одну режущую кромку, которая вступает в контакт с обрабатываемой заготовкой для выполнения операции фрезерования. При разработке режущих вставок для фрез желательно уменьшить силы резания, испытываемые режущей кромкой вставки. Уменьшение сил резания приведет к уменьшению износа и поломок вставки и увеличит срок службы инструмента. Уменьшение сил резания также уменьшает потребности в потребляемой мощности, необходимой для операции фрезерования. Величина таких сил резания в значительной степени определяется геометрией режущей вставки и ее ориентацией относительно обрабатываемой заготовки.

В большинстве вращающихся фрез вставки формируются прямыми режущими кромками. Для уменьшения сил резания, испытываемых такой прямой кромкой, режущая вставка, как правило, устанавливается так, что она наклонена под углом к оси вращения. Такой наклон к оси называется осевым углом наклона и соответствует углу А на фиг. 7, где CL представляет ось вращения. Но хотя такой наклон к оси повышает эффективность резания вставкой, он также создает разницу расстояния от режущей кромки до оси вращения фрезерной головки вдоль длины режущей кромки так, что не все точки контакта режущей кромки с обрабатываемой заготовкой располагаются на одинаковом радиальном расстоянии от оси. Такая разница ведет к получению нежелательной выпуклой кривизны боковых поверхностей вырезов, сделанных резцом. Чем больше осевой угол наклона, тем больше будет кривизна боковых поверхностей полученных вырезов. Кроме того, для вставок, наклоненных на осевой угол наклона, силы резания и таким образом энергия, требуемая для резки, пропорциональны длине режущей кромки, увеличенной в результате такого осевого наклона на угол между режущей кромкой и обрабатываемой поверхностью. Верхний торец вставки также важен для эффективности резания. Одним таким признаком верхнего торца является угол, образованный наклонной поверхностью вставки относительно обрабатываемой заготовки. Такой угол известен как радиальный угол наклона и показан как углы c1, c2 и c3 на фиг. 9-11 соответственно. Когда радиальный угол наклона положительный, кромка вставки режет заготовку срезающим действием. Когда радиальный угол наклона отрицательный, кромка вставки режет заготовку скребущим действием, которое существенно менее эффективно, чем срезающее действие. При увеличении длины режущей кромки большая часть режущей кромки имеет тенденцию ориентироваться под отрицательным радиальным углом наклона относительно заготовки, что вызывает возрастание нагрузки, связанной с силой резания. Такие увеличенные нагрузки противоречат задаче уменьшения насколько возможно нагрузок, связанных с силой резания для уменьшения риска поломки инструмента и уменьшения потребности в энергии, требуемой для операции резания.

Для уменьшения таких сил резания было известно применение множества режущих вставок с относительно короткими режущими кромками вместо одной вставки с одной длинной режущей кромкой. Вставки расположены так, что короткие режущие кромки перекрывают друг друга. Поскольку такое устройство значительно снижает силы резания, режущие вставки могут быть точно выровнены друг с другом для производства ровного выреза.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является Европейский патент ЕР 0566085, B 23 C 5/20, 1993, из которого известна режущая вставка для использования во вращающейся фрезе, имеющая корпус, включающий нижнюю поверхность, верхнюю поверхность и боковую поверхность, расположенную между верхней и нижней поверхностями, и ступенчатую режущую кромку, образованную пересечением верхней поверхности и боковой поверхности и предназначенную для взаимодействия с заготовкой путем срезания с нее стружки, при этом указанная ступенчатая режущая кромка включает, по меньшей мере, две ступенчатые части, каждая из которых предназначена для образования сегмента стружки. Поскольку режущая кромка образована множеством последовательных режущих составляющих кромок и промежуточных кромок между ними и при этом промежуточные режущие кромки перекрываются режущими составляющими режущей кромки с целью уменьшения вибраций вследствие автоколебаний и других нежелательных вибраций во время операции фрезерования, то эта конструкция вставки не предназначена для оптимизации резания потому, что промежуточные кромки не режут, так как все резание осуществляется режущими составляющими кромками.

Очевидно, что существует необходимость в режущей вставке, которая способна производить вырезы с ровными, гладкими боковыми кромками даже при работе с существенными осевыми углами наклона, которые не требуют применения глубоких вырезов в корпусе инструмента, ослабляющих его конструкцию. Идеально режущая кромка такой вставки будет входить в контакт с заготовкой под положительным радиальным углом наклона по существу по всей ее длине для сведения к минимуму сил резания и износа вставки. Наконец было бы желательно, чтобы такая вставка могла более эффективно откалывать металлические стружки в результате режущего действия, содействуя общей эффективности инструмента с применением вставки.

Краткое описание изобретения

Настоящее изобретение касается режущей вставки, специально разработанной для применения во вращающихся режущих инструментах, таких, как вращающиеся фрезы и буры. Вставка включает многоугольный корпус, имеющий плоскую нижнюю торцевую поверхность, верхнюю торцевую поверхность и множество боковых поверхностей, проходящих между верхней и нижней поверхностями. Режущая кромка ограничена пересечением верхней поверхности с, по меньшей мере, одной из боковых поверхностей для вхождения в контакт с заготовкой и срезания стружки с заготовки. Режущая кромка включает, по меньшей мере, две ступенчатые части, которые соединены переходной частью кромки. Переходная часть кромки расположена под тупым углом к ступенчатым частям кромки.

Режущая кромка каждой из частей и переходная часть кромки располагаются на цилиндрической огибающей кривой, описываемой при вращении режущей кромки вокруг оси фрезы, которая придает каждой из режущих кромок спиральную кривизну. Спиральная кривизна каждой части режущей кромки обеспечивает получение относительно гладкой, прямой поверхности боковой стенки на заготовке.

В ходе механической обработки ступенчатые части режущей кромки производят узкие, разнесенные в поперечном направлении сегменты стружки, в то время как переходные части кромки разносят сегменты стружки друг от друга, вызывая утоньшение стружки между сегментами стружки. Такое утоньшение производит локализованную нагартовку стружки между ее сегментами, что делает стружку ломкой и приводит к более легкому разрушению стружки.

В соответствии с еще одной отличительной особенностью настоящего изобретения режущая кромка каждой ступенчатой части наклонена относительно опорной кромки вставки. За счет наклона каждой режущей кромки относительно опорной кромки становится возможным получение больших осевых углов наклона без создания глубоких вырезов для мест посадки вставок во фрезе, что в свою очередь могло бы привести к излишнему ослаблению конструкции корпуса фрезы.

На основании вышеизложенного целью изобретения является обеспечение получения вырезов в обрабатываемых заготовках с прямыми боковыми стенками, даже когда вставки в корпусе фрезы наклонены под существенными осевыми углами наклона.

Другой целью изобретения является создание режущей вставки для вращающейся фрезы с увеличенными возможностями разрушения стружки.

Еще одной целью настоящего изобретения является создание режущей вставки для вращающейся фрезы, имеющей режущую кромку, которая вступает в контакт с заготовкой пол положительным радиальным углом наклона по всей ее длине для уменьшения сил резания и износа вставки.

Другой целью настоящего изобретения является создание режущей вставки для вращающейся фрезы, которая сокращает потребление мощности при фрезерных операциях по сравнению с режущими вставками предшествующего уровня техники.

Другие задачи и преимущества настоящего изобретения будут очевидны из нижеследующего описания и сопутствующих чертежей, которые только иллюстрируют это изобретение.

Краткое описание нескольких чертежей

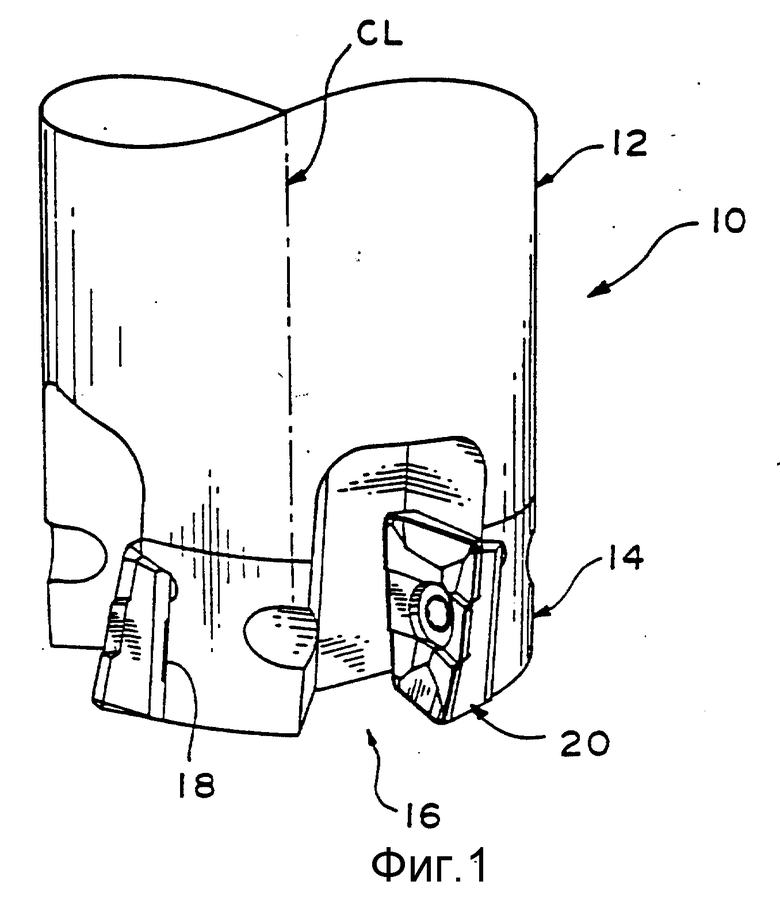

Фиг. 1 изображает вид в перспективе фрезы с использованием режущей вставки согласно настоящему изобретению;

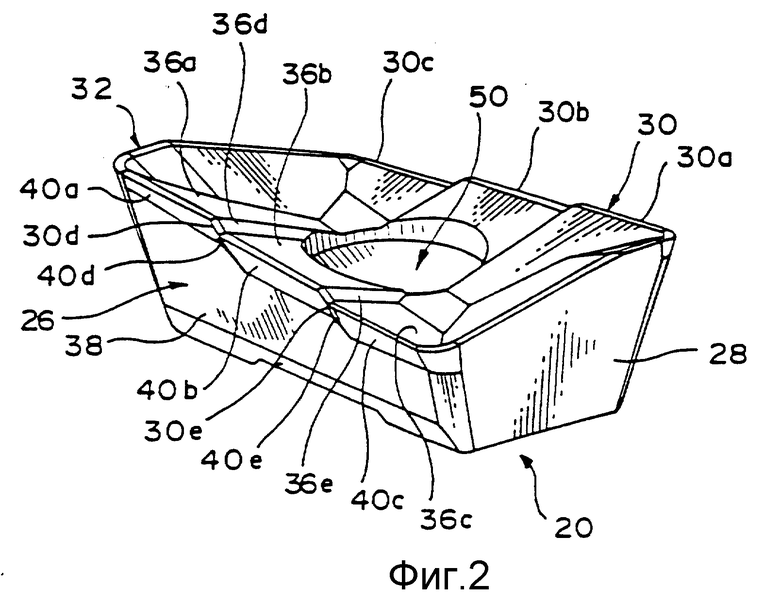

Фиг. 2 изображает вид в перспективе режущей вставки согласно настоящему изобретению;

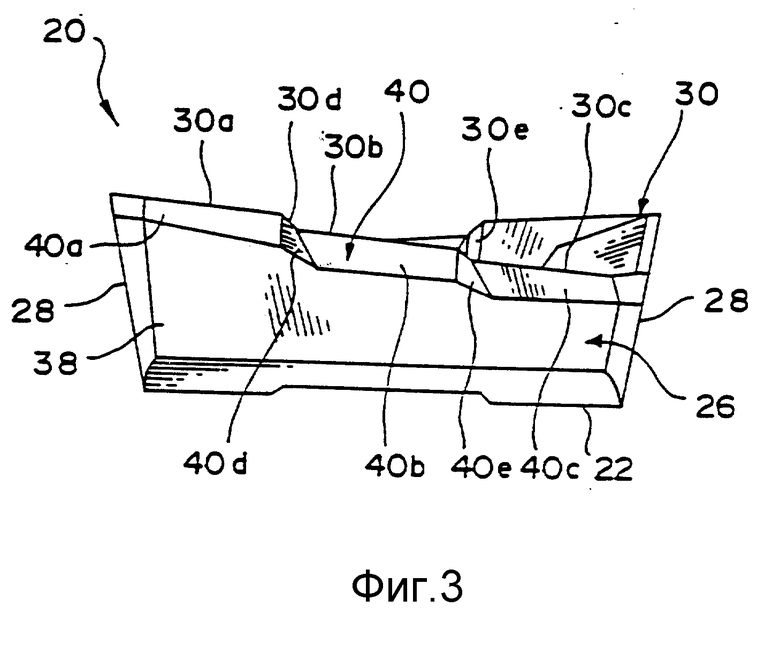

Фиг. 3 изображает вертикальный вид сбоку режущей вставки согласно настоящему изобретению;

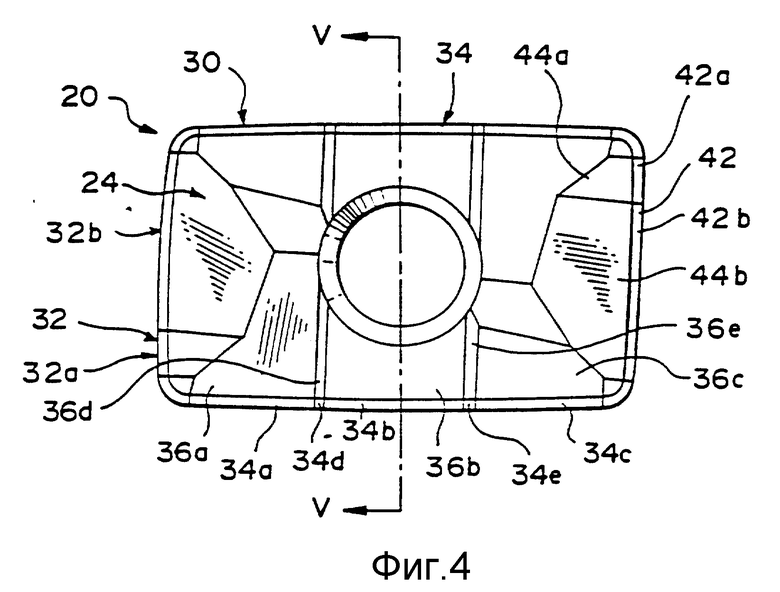

Фиг. 4 изображает вид сверху в плане режущей вставки согласно настоящему изобретению;

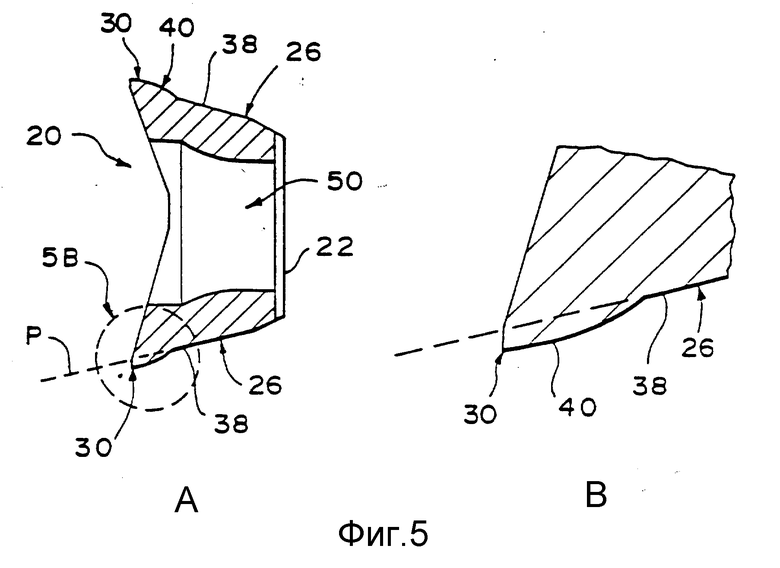

Фиг. 5A изображает вид поперечного сечения режущей вставки согласно настоящему изобретению, сделанного по линии V-V на фиг. 4;

Фиг. 5B изображает увеличенный вид сечения, заключенный в кружок, показанный прерывистой линией на фиг. 5A;

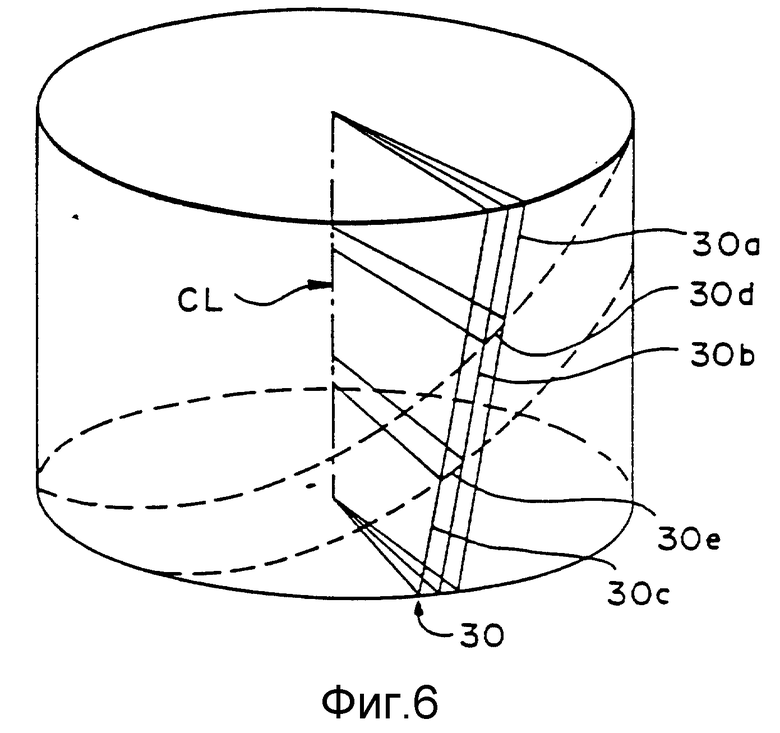

Фиг. 6 изображает схематический вид режущей кромки вставки, описывающей цилиндрический контур, ограниченный вращением режущей кромки вокруг оси вращения фрезы;

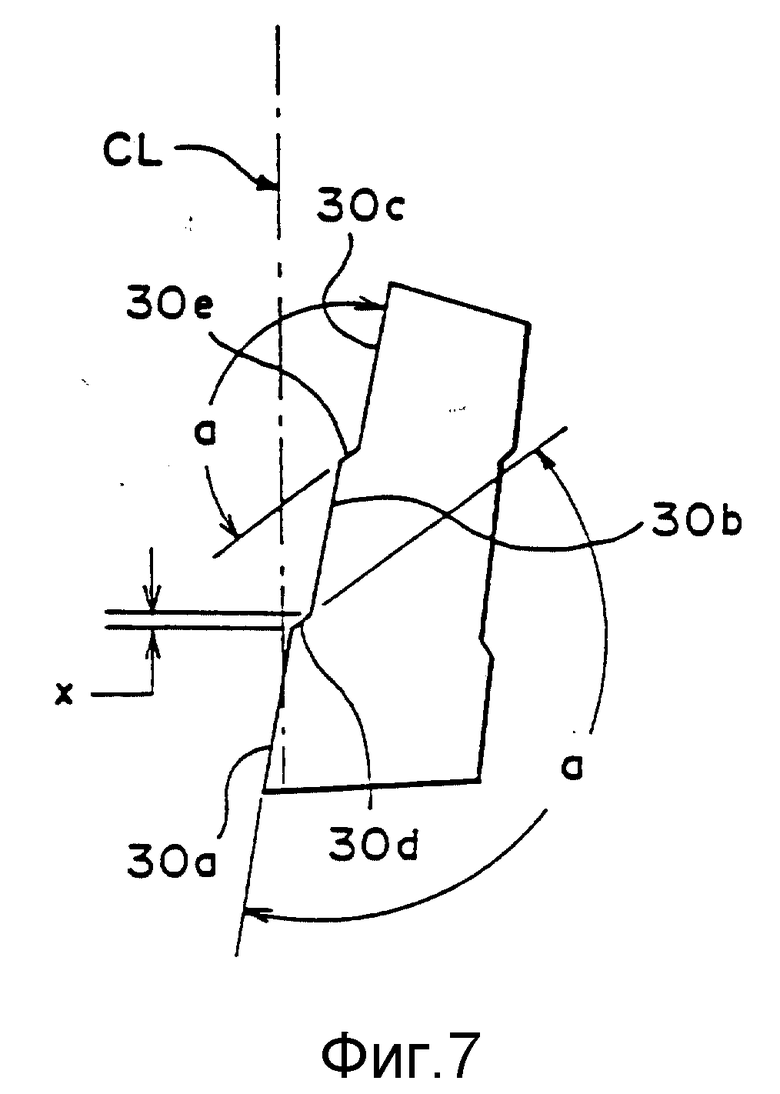

Фиг. 7 изображает вид сбоку силуэта режущей вставки в вертикальной плоскости;

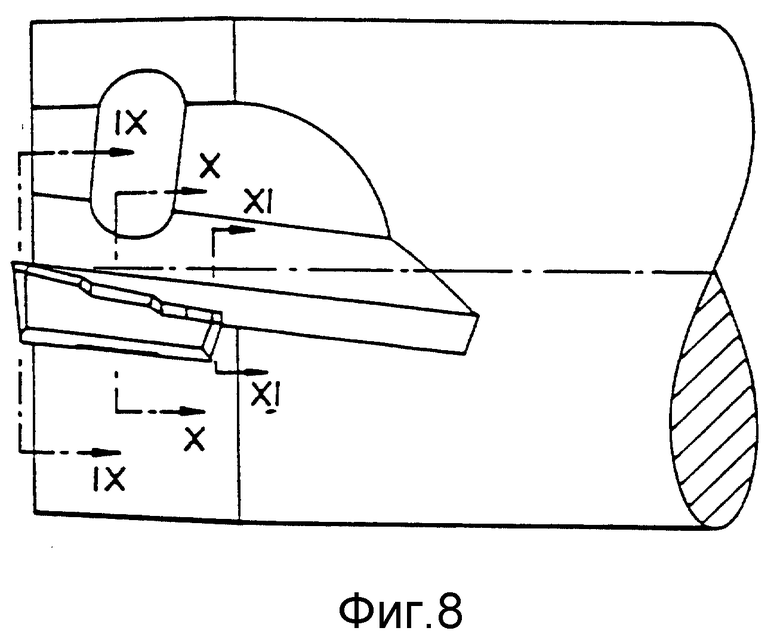

Фиг. 8 изображает вид фрезы, иллюстрирующий режущую вставку, вставленную в нее в вертикальной плоскости;

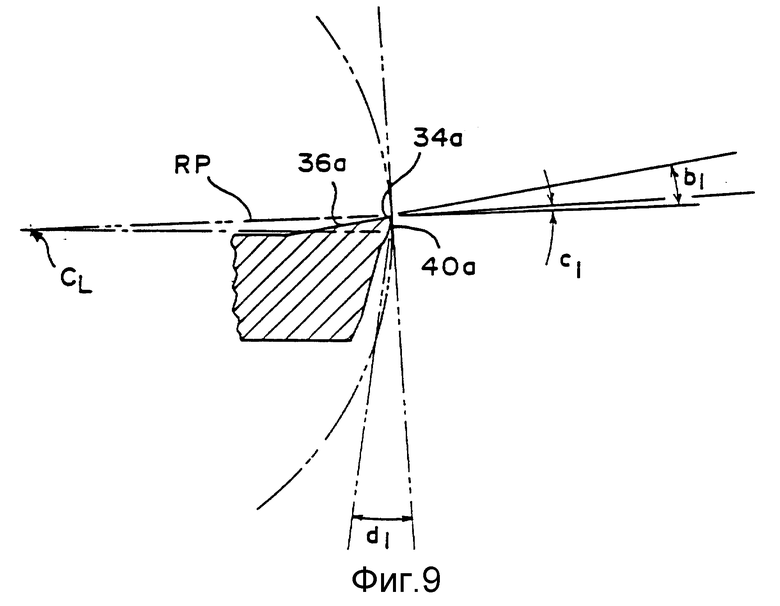

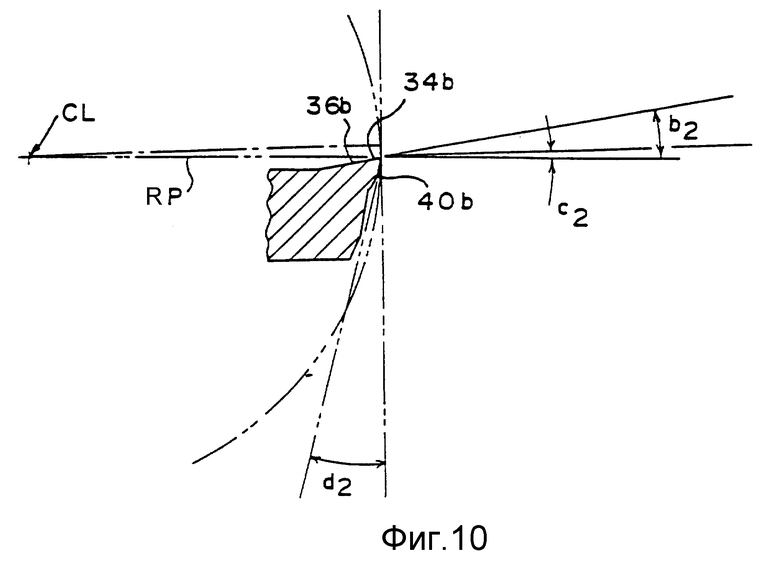

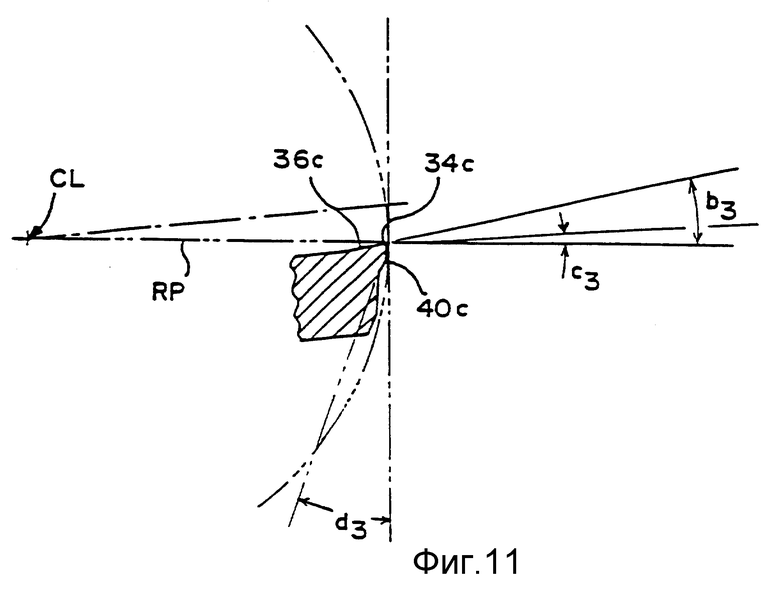

Фиг. 9-11 изображает виды частичных сечений, сделанных по линиям IX-IX, X-X и XI-XI соответственно, на фиг. 8, и

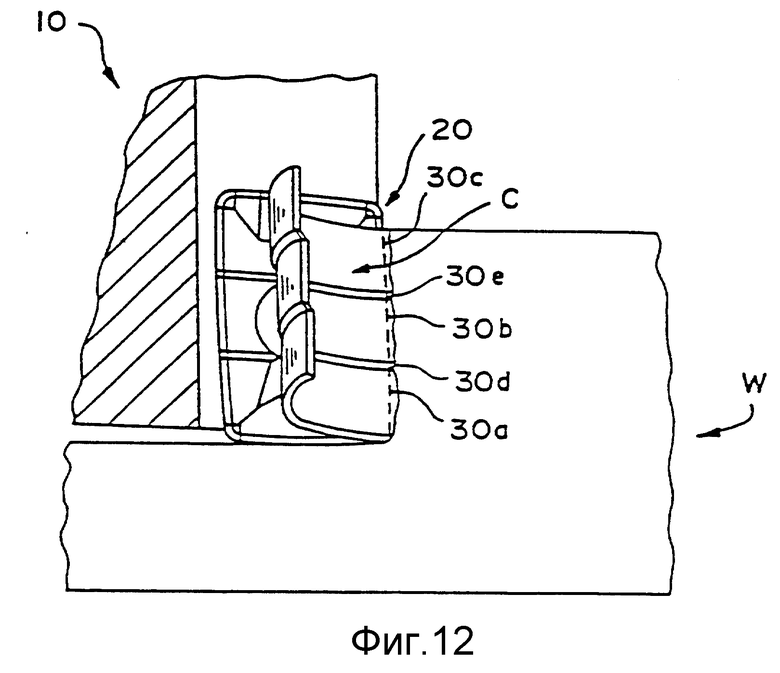

фиг. 12 изображает вид в плане режущей вставки при фрезерной операции, изображающий отделение стружки от заготовки.

Подробное описание нескольких чертежей

Теперь, ссылаясь на чертежи и, в частности, на фиг. 1, отметим, что здесь показана вращающаяся фреза, обозначенная в целом цифрой 10. Фреза 10 может вращаться вокруг продольной оси CL. Вращающаяся фреза 10 включает корпус 12, приспособленный для установки на станке (не показан), и режущую головку 14. Режущая головка 14 включает множество разнесенных по окружности вырезов 16. Каждый вырез 16 включает опорную поверхность 18, на которую устанавливается режущая вставка 20.

На фиг. 2-5 показана режущая вставка 20, выполненная в соответствии с настоящим изобретением. Режущая вставка 20 содержит в целом многоугольный корпус, изготовленный из твердого, износостойкого материала, такого, как один из ряда имеющих термостойкое покрытие цементированных карбидов, которые хорошо известны по предшествующему уровню техники.

Корпус вставки имеет центральное отверстие 50, через которое проходит крепежный винт (не показан), крепящий вставку к опорной поверхности 18 фрезы 10.

Вставка включает в целом плоскую нижнюю поверхность 22 и верхнюю поверхность 24, противолежащие боковые стороны 26 и противолежащие торцевые стороны 28. Как боковые стороны 26, так и торцевые стороны 28 плоские. Пересечение боковых сторон 26 с верхней поверхностью 24 ограничивает пару режущих кромок, обозначенных в целом цифрой 30. Пересечение торцевых сторон 28 с верхней поверхностью 24 ограничивает пару боковых кромок 32.

Режущая кромка 30 имеет ступенчатую конфигурацию. Каждая режущая кромка 30 разбита на ступенчатые части 30a, 30b и З0c и переходные части 30d и 30e. Ступенчатые части 30a, 30b и 30c кромки наклонены относительно нижней поверхности 22 вставки 20 на угол, в среднем составляющий примерно 5o, что лучше видно на фиг. 3 и 7. За счет отклонения ступенчатых частей 30a, 30b и 30c кромки относительно основания вставки 20 становится возможным получение относительно большого осевого угла "A" наклона, как показано на фиг. 7, без необходимости создания глубоко врезанных мест посадки вставок в головке 14 фрезы. Такие глубоко врезанные места посадки вставок могли бы вызвать конструктивное ослабление корпуса 12 фрезы.

Ступенчатые части 30a, 30b и 30c кромки соединяются переходными частями 30d и 30e кромки. Переходные части 30d и 30e кромки наклонены относительно нижней поверхности 22 вставки 20 на угол, который значительно больше угла наклона ступенчатых частей 30a, 30b и 30c кромки относительно нижней поверхности 22, то есть на 45o по сравнению с 5o.

Переходные части 30d и 30e кромки образуют тупой угол "a" со ступенчатыми частями 30a, 30b и 30c кромки (как показано на фиг. 7). То есть угол "a", заключенный между переходной частью кромки и примыкающей ступенчатой частью кромки, больше 90o.

Фиг. 7 схематически изображает вставку 20 при ее нормальной ориентации относительно центральной линии CL фрезы 10 и обрабатываемой заготовки. Задний конец ступенчатой части 30a кромки отстоит на расстояние "x" от ступенчатой части 30b кромки передней кромки при измерении вдоль центральной линии CL фрезы 10. Ступенчатые части 30b и 30c кромки отстоят подобным образом. Таким образом, когда режущая вставка 20 установлена во фрезе 10, ступенчатые части 30a, 30b и 30c кромки не перекрывают друг друга. Плоскость, проходящая перпендикулярно центральной линии, пересекающая одну ступенчатую часть кромки, не будет пересекать какую-либо другую ступенчатую часть кромки. В результате переходные части 30d и 30e кромки будут входить в контакт с заготовкой W при операции фрезерования, как показано на фиг. 12. Ступенчатые части 30a, 30b и 30c кромки будут производить три отдельных сегмента стружки в ходе операции фрезерования. Переходные части 30d и 30e кромки будут создавать бороздки между тремя сегментами стружки, что приведет к тенденции разделения стружки и сделает ее ломкой, таким образом делая разрушение стружки более легким.

Как лучше видно на фиг. 6, каждая из ступенчатых частей 30a, 30b и 30c кромки и переходные части 30d и 30e кромки имеют винтовую кривизну для обеспечения получения по существу плоской обработанной поверхности вдоль боковой стенки выреза, произведенного фрезой 10. Вся режущая кромка 30 лежит в цилиндрической плоскости, описываемой при вращении режущей кромки 30 вокруг центральной линии CL фрезы 10. Каждая из ступенчатых частей 30a, 30b и 30c кромки образует часть спирали с большим шагом витков, которая лежит на цилиндрической поверхности. Три спирали, соответствующие ступенчатым частям 30a, 30b и 30c кромки, параллельны друг другу. То есть спирали, описываемые каждой ступенчатой частью 30a, 30b и 30c кромки, равноудалены друг от друга по всей их длине. Переходные части 30d и 30e кромки таким же образом описывают две параллельные спирали 31a, 31b (как показано прерывистыми линиями). Спирали, описываемые переходными частями 30d и 30e кромки, имеют меньший шаг витков, чем спирали, описываемые ступенчатыми частями 30a, 30b и 30c кромки. Когда режущая кромка 30 образована с такой кривизной, боковая поверхность, производимая при обработке, будет плоской.

Обратившись к верхней поверхности 24 вставки 20, лучше видной на фиг. 4, можно видеть, что ведущая направляющая фаска 34 образована так, что она примыкает к режущим кромкам 30 и параллельна им. Ведущая направляющая фаска 34 разделяется на пять поверхностей 34a, 34b, 34c, 34d и 34e направляющей фаски. Каждая из поверхностей 34a, 34b, 34c, 34d и 34e направляющей фаски является непрерывно изогнутой поверхностью, которая следует контуру режущей кромки 30. Эти поверхности могут иметь спиральный контур. Поверхности фаски 34a, 34b и 34c ограничиваются на одной кромке соответствующими ступенчатыми частями 30a, 30b и 30c кромки режущей кромки 30, в то время как поверхности 34d и 34e фаски ограничиваются на одной кромке соответствующими переходными частями 30d и 30e кромки. Множество наклонных поверхностей 36a, 36b, 36c, 36d и 36e наклонены вниз от соответствующих поверхностей 34a-34e. Наклонные поверхности 36a-36e изгибаются, постепенно переходя в поверхности 34a-34e фаски. Каждая из этих поверхностей может также иметь спиральный контур.

Боковые стороны 26 вставки 20, лучше показанные на фиг. 3, включают в целом плоскую нижнюю часть 38 и верхнюю часть 40, которые изгибаются вдоль двух разных осей, что будет кратко описано. Плоская нижняя часть 38 облегчает установку вставки на корпусе 12 фрезы. Верхняя часть 40 разделена на пять рельефных поверхностей 40a, 40b, 40c, 40d и 40e. Рельефные поверхности 40a-40e непрерывно изгибаются относительно цилиндра, описываемого вокруг центральной линии CL фрезы 10 (как показано на фиг. 6), обеспечивая плавный переход от плоской нижней части 38 к спиральной режущей кромке 30. Каждая из этих поверхностей может иметь спиральный контур. Как лучше видно на фиг. 5B, рельефные поверхности 40a-40e также закруглены относительно плоскости P (показана прерывистой линией), которая проходит по нижней части 38. Создание такой закругленной кривизны непосредственно под режущими кромками преимущественно усиливает режущие кромки 30a-30e, обеспечивая им дополнительную поддержку. Рельефные поверхности 40a, 40b и 40c ограничены с одной кромки соответствующими ступенчатыми частями 30a, 30b и 30c кромки, в то время как рельефные поверхности 40d и 40e ограничены соответствующими переходными частями 30d и 30e кромки режущей кромки 30.

Каждая торцевая сторона 28 режущей вставки 20 по существу плоская. Торцевая сторона 28 образует боковую кромку 32 при пересечении с верхней поверхностью 24 режущей вставки 20. Боковая кромка 32 включает в целом горизонтальную скребковую часть 32a и наклоненную вниз часть 32b (фиг. 4). Направляющая фаска 42 сформирована на верхней поверхности 24 вставки 20 и примыкает к боковой кромке 32. Направляющая фаска 42 включает части 42a и 42b, которые примыкают к скребковой части 32a и к наклоненной вниз части 32b боковой кромки 32 соответственно. Наклоненные поверхности 44a и 44b отклонены вниз от поверхностей 42a и 42b направляющей фаски.

Как показано на фиг. 8-11, радиальные углы наклона и задний угол изображены в избранных точках на режущей кромке 30, показанной на фиг. 8. На фиг. 9 показано сечение вставки, сделанное по линии IX-IX на фиг. 8. На фиг. 9-11 круговая подача, описываемая режущей кромкой 30 вставки, установленной во вращающуюся фрезу, вращающуюся вокруг центральной линии CL, накладывается на различные сечения вставки 20.

На фиг. 9-11 изображены следующие углы:

bx = радиальному углу наклона наклонной поверхности;

cx = радиальному углу наклона поверхности направляющей фаски; и

dx = заднему углу.

Угол bx наклона является углом между наклонной поверхностью и воображаемой плоскостью RP и измерен в плоскости, перпендикулярной оси CL центральной линии и простирающейся от оси центральной линии до точки, лежащей на режущей кромке, где произведено измерение. Угол cx наклона является углом между поверхностью направляющей фаски и воображаемой плоскостью RP. Как будет описано, наклонная поверхность и поверхность направляющей фаски могут изгибаться. При таких обстоятельствах прямая линия для лучшей установки каждой изогнутой поверхности будет достаточной для определения радиальных углов наклона.

Задний угол dx ограничен углом, образованным между линией, перпендикулярной воображаемой плоскости RP, и линией, отступающей от режущей кромки вниз, по задней поверхности 40. Поскольку задняя поверхность изогнута, задний угол будет измеряться от линии, простирающейся от режущей кромки вниз, по задней поверхности 40, которая проходит по касательной к задней поверхности на режущей кромке.

Как ясно видно на фиг. 9-11, углы наклона bx и cx увеличиваются от передней части режущей кромки, показанной на фиг. 9, к задней части режущей кромки, показанной на фиг. 11. В предпочтительном варианте воплощения изобретения угол bx наклона поверхности увеличивается на 38% от переднего конца режущей кромки к заднему концу, в то время как угол поверхности направляющей фаски увеличивается на 34% между этими концами. Задний угол dx увеличивается в такой же пропорции от переднего конца режущей кромки к заднему концу.

На фиг. 12 изображен эскиз режущей вставки согласно настоящему изобретению, используемой для удаления стружки с заготовки. На этом чертеже вставка установлена на цилиндрической фрезе 10 для выполнения операции фрезерования. Режущая кромка 30 вставки 20 входит в контакт с обрабатываемой заготовкой W и срезает материал с заготовки W, образуя стружку С. Как можно также видеть, ступенчатые части 30a, 30b и 30c режущей кромки 30 производят стружку, содержащую три относительно узких сегмента. В ходе процесса резки переходные части 30d и 30e кромки режущей кромки 30 имеют тенденцию разносить узкие сегменты стружки друг от друга, утоньшая или ослабляя стружку между сегментами. Для некоторых материалов утоньшение стружки может привести к тому, что сегменты стружки полностью разделяются на три меньшие стружки.

Принимая во внимание изложенное, будет легко понять, что режущая вставка 20, соответствующая настоящему изобретению, будет уменьшать силы резания, испытываемые режущей кромкой при выполнении операций фрезерования, и вследствие этого уменьшать потребность в мощности. Уменьшение сил резания будет также увеличивать продолжительность срока службы инструмента и приведет к получению более гладких обработанных поверхностей.

Настоящее изобретение может, конечно, воплощаться другими особыми путями, отличными от вышеизложенного, без отхода от сущности и важнейших признаков изобретения. Настоящие варианты воплощения изобретения должны рассматриваться во всех отношениях как иллюстративные и не ограничивающие все изменения, лежащие в пределах значения и эквивалентности прилагаемой формулы изобретения, и должны ею охватываться.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ОТВОДА СТРУЖКИ РЕЖУЩЕЙ ПЛАСТИНЫ | 2013 |

|

RU2617463C2 |

| СМЕННАЯ ПЛАСТИНА ДЛЯ КОНЦЕВОЙ ФРЕЗЫ С ПОЛУСФЕРИЧЕСКОЙ ГОЛОВКОЙ | 1996 |

|

RU2127653C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ФИКСИРУЮЩИМ УСТРОЙСТВОМ ДЛЯ ПЛАСТИНЫ | 1996 |

|

RU2135329C1 |

| ВРЕЗНАЯ И ТОРЦЕВАЯ ФРЕЗА С УНИВЕРСАЛЬНЫМИ ГНЕЗДАМИ ДЛЯ РЕЖУЩИХ ПЛАСТИН | 1995 |

|

RU2124970C1 |

| МНОГОКАССЕТНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ И РАСТОЧНЫЙ УЗЕЛ ДЛЯ КОЛЕС ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2475339C2 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2709917C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2105638C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ИНСТРУМЕНТ С ТАКОЙ РЕЖУЩЕЙ ПЛАСТИНОЙ | 2020 |

|

RU2782883C1 |

| РЕЖУЩАЯ ВСТАВКА ДЛЯ ИНСТРУМЕНТА, В ЧАСТНОСТИ ФРЕЗЫ, И ФРЕЗА | 2006 |

|

RU2395374C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2007 |

|

RU2432234C2 |

Использование: фрезы с режущими вставками для обработки прямых боковых стенок. Достигаемый технический результат: уменьшение сил резания и износа вставки, улучшение стружкодробления. Вставка имеет корпус, включающий нижнюю поверхность, верхнюю поверхность и боковую поверхность, расположенную между верхней и нижней поверхностями. Ступенчатая режущая кромка образована пересечением верхней поверхности и боковой поверхности и предназначена для взаимодействия с заготовкой путем срезания с нее стружки. Ступенчатая режущая кромка включает по меньшей мере две ступенчатые части кромки, каждая из которых предназначена для образования сегмента стружки при выполнении операции резания. Вставка снабжена средством, предназначенным для взаимодействия с заготовкой путем срезания с нее стружки и создания утоньшенной части стружки между сегментами последней. Указанное средство выполнено в виде переходной части кромки, соединяющей ступенчатые части кромки. При этом переходная часть кромки расположена с возможностью пересечения ступенчатых частей кромки под тупым углом. 3 с. и 17 з.п.ф-лы, 12 ил.

| Абсорбционная холодильная установка | 1976 |

|

SU566085A1 |

| Сборный режущий инструмент | 1987 |

|

SU1505683A1 |

| Концевая фреза | 1988 |

|

SU1565614A1 |

| RU 2000174 C, 07.09.93 | |||

| RU 2000175 C, 07.09.93 | |||

| Устройство для изготовления деталей типа втулок | 1973 |

|

SU480576A1 |

| Сборный твердосплавный инструмент/Под ред | |||

| Хаета Г.Л | |||

| - М.: Машиностроение, 1989, с.158, рис.5.10 | |||

| Филиппов Г.В | |||

| Режущий инструмент | |||

| - Л.: Машиностроение, 1981, с.189, рис.5.5. | |||

Авторы

Даты

1999-02-20—Публикация

1996-02-05—Подача