Изобретение относится к технологии получения расширенного графита и предназначено преимущественно для изготовле- ния теплоизоляции электропечей и футеровки химических аппаратов.

Целью изобретения является уменьшение степени загрязненности продукта соединениями серы.

Пример 1. 500 г порошка природного графита обрабатывают раствором 100 г бих- ромата калия в 2500 мл концентрированной серной кислоты в течение 30 мин при комнатной температуре и интенсивном перемешивании. Затем его промывают 25 л воды, отжимают на вакуум-фильтре и в виде влажных комков загружают в печь на поверхность псевдоожиженного слоя зерен корунда, нагретого до 900° С. В процессе быстрого нагрева влажных кг.- чов слоистого графитового комплекса происходит сушка и терморасщепление материала, сопровождающиеся удалением из продукта всей влаги и значительной части соединений серы. Вспученные частицы, нагретые до 300- 350° С, переносятся газовоздушным потоком в камеру прокаливания, где при 1050° в течение 1,9 - 2.1 с происходит их прокалка. После этого частицы терморасщепленного графита поступают на тканевый фильтр, где отделяются от газовоздушного потока, и оседают в накопитель. Получают 391 г терморасщепленного графита с насыпной

О

ON

S

W

плотностью 3,02 кг/м3 и рН водной вытяжки

6,6.

Содержание соединений серы определяют по рН водной вытяжки полученного продукта. Определение осуществляют по следующей методике: 1 г терморасщеплен- ного графита засыпают в 100 мл бидистил- лята, перемешивают, кипятят 15 мин в колбе с обратным холодильником, охлаждают и отделяют терморасщепленный графит на вакуум-фильтре, рН полученной водной вытяжки определяют с помощью ионометра по стандартной методике.

Примеры 2-8 выполнены аналогично примеру 1, отличие заключается в режимах прокаливания.

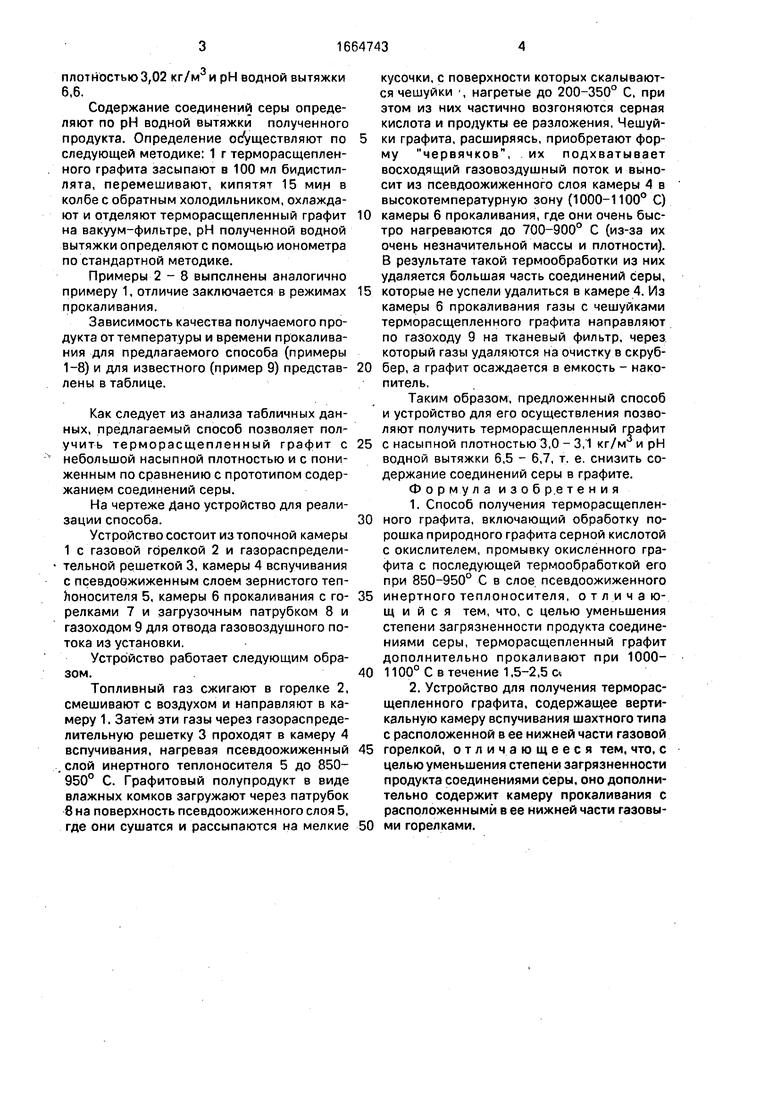

Зависимость качества получаемого продукта от температуры и времени прокаливания для предлагаемого способа (примеры 1-8) и для известного (пример 9) представлены в таблице.

Как следует из анализа табличных данных, предлагаемый способ позволяет получить терморасщепленный графит с небольшой насыпной плотностью и с пониженным по сравнению с прототипом содержанием соединений серы.

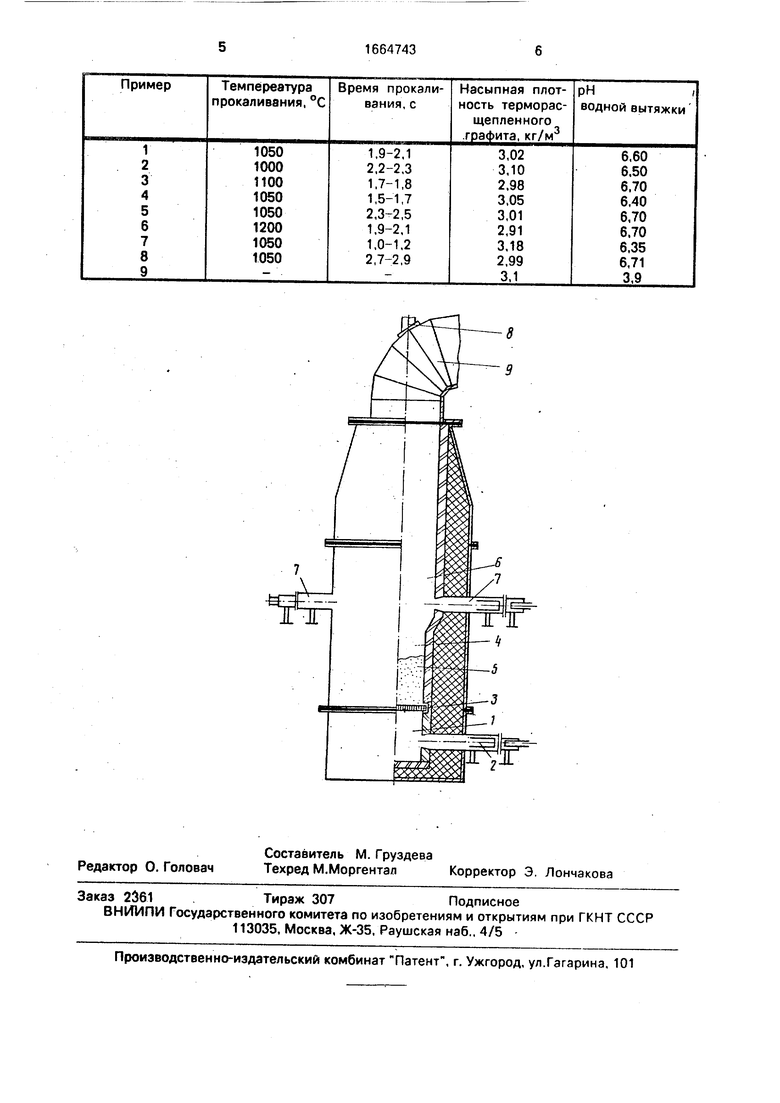

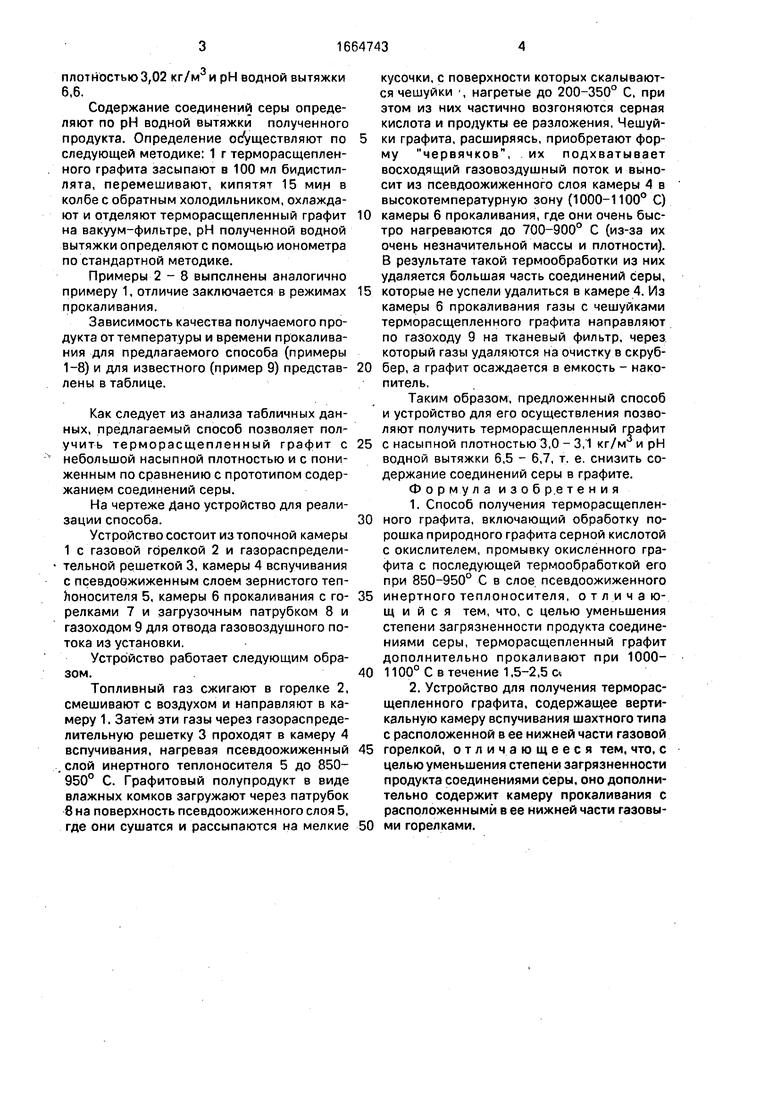

На чертеже Дано устройство для реализации способа.

Устройство состоит из топочной камеры 1 с газовой горелкой 2 и газораспределительной решеткой 3, камеры 4 вспучивания с псевдоожиженным слоем зернистого теплоносителя 5, камеры 6 прокаливания с горелками 7 и загрузочным патрубком 8 и газоходом 9 для отвода газовоздушного потока из установки.

Устройство работает следующим образом.

Топливный газ сжигают в горелке 2, смешивают с воздухом и направляют в камеру 1. Затем эти газы через газораспределительную решетку 3 проходят в камеру 4 вспучивания, нагревая псевдоожиженный . слой инертного теплоносителя 5 до 850- 950° С. Графитовый полупродукт в виде влажных комков загружают через патрубок 8 на поверхность псевдоожиженного слоя 5, где они сушатся и рассыпаются на мелкие

кусочки, с поверхности которых скалываются чешуйки -, нагретые до 200-350° С. при этом из них частично возгоняются серная кислота и продукты ее разложения. Чешуйки графита, расширяясь, приобретают форму червячков, их подхватывает восходящий газовоздушный поток и выносит из псевдоожиженного слоя камеры 4 в высокотемпературную зону (1000-1100° С)

камеры 6 прокаливания, где они очень быстро нагреваются до 700-900° С (из-за их очень незначительной массы и плотности). В результате такой термообработки из них удаляется большая часть соединений серы,

которые не успели удалиться в камере 4. Из камеры 6 прокаливания газы с чешуйками терморасщепленного графита направляют по газоходу 9 на тканевый фильтр, через который газы удаляются на очистку в скруббер, а графит осаждается в емкость - накопитель.

Таким образом, предложенный способ и устройство для его осуществления позволяют получить терморасщепленный графит

с насыпной плотностью 3,0 - 3,1 кг/м и рН водной вытяжки 6,5 - 6,7, т, е. снизить содержание соединений серы в графите. Формула изобретения

1.Способ получения терморасщеплен- ного графита, включающий обработку порошка природного графита серной кислотой с окислителем, промывку окисленного графита с последующей термообработкой его при 850-950° С в слое псевдоожиженного

инертного теплоносителя, отличаю- щ и и с я тем, что, с целью уменьшения степени загрязненности продукта соединениями серы, терморасщепленный графит дополнительно прокаливают при 10001100° С в течение 1,5-2,5 с

2.Устройство для получения терморасщепленного графита, содержащее вертикальную камеру вспучивания шахтного типа с расположенной в ее нижней части газовой

горелкой, отличающееся тем,что,с целью уменьшения степени загрязненности продукта соединениями серы, оно дополнительно содержит камеру прокаливания с расположенными в ее нижней части газовыми горелками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения терморасщепленного графита | 1990 |

|

SU1761667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСЩЕПЛЕННОГО ГРАФИТА | 1997 |

|

RU2118942C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2118290C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА В ПОЛЕВЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2771413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 2007 |

|

RU2377177C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2005 |

|

RU2294894C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2001 |

|

RU2206501C2 |

Изобретение относится к технологии получения терморасщепленного графита и может быть использовано в производстве теплоизоляции электропечей и футеровки химических аппаратов. Цель - уменьшение степени загрязненности продукта соединения серы. Способ заключается в том, что порошок природного графита обрабатывают серной кислотой с окислителем, промывают, термообрабатывают при 850 - 950°С в слое псевдоожиженного инертного теплоносителя и прокаливают при 1000 - 1100°С в течение 1,5 - 2,5 с. Устройство для осуществления способа помимо камеры вспучивания содержит камеру прокаливания с двумя дополнительными горелками. Предложенные способ и устройство позволяют получить терморасщепленный графит с насыпной плотностью 3,0 - 3,1 кг/м3 и PH водной вытяжки 6,5 - 6,7. 1 з.п.ф-лы, 1 ил, 1 табл.

| Махорйн К.Е;, Кожан А.П., Веселое В.В | |||

| Вспучивание природного графита, обработанного серной кислотой | |||

| - Химическая технология, № 2, 1987, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ получения слитков | 1988 |

|

SU1585066A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-23—Публикация

1989-04-11—Подача