Изобретение относится к области металлургии, а именно к области химического восстановления металлов из руд, и может быть использовано при получении драгоценных металлов из тугоплавких руд, не используемых в традиционной металлургии.

Традиционно драгоценные металлы извлекали из руд посредством вымывания или выщелачивания с использованием цианид - содержащих растворов. Однако было обнаружено, что некоторые руды не позволяют выщелачивать в удовлетворительной степени драгоценные металлы. Такие руды получили название "тугоплавкие".

Причина тугоплавкости руд состоит в наличии в этих рудах углеродистого материала. Предположительно, содержащийся в руде углеродистый материал способен сорбировать комплексы золота из растворов выщелачивания. Абсорбированное золото не восстанавливается, остается в материале руды в хвостах. Следует отметить, что небольшое количество углеродистого материала способно поглотить практически все растворенное в процессе выщелачивания золото. Углеродистый материал предположительно может также обволакивать золото, изолируя его от выщелачивающего раствора.

Было исследовано множество технологических процессов, принципиально способных пассивировать или дезактивировать способность углеродистого материала препятствовать выщелачиванию драгоценных металлов из руд. К этим процессам относятся обжиг, предварительная обработка керосином, флотация, водное хлорирование, химическое окисление и биологическое окисление. Однако ни один из перечисленных методов не дал приемлемых результатов.

Известен, в частности, гидрометаллургический способ извлечения драгоценных металлов из тугоплавкого углеродистого рудного тела (Hemmati M., Hendrix J.L., Nelson J.H., Milosavlievic E.B. Study of the thiosulphate leaching of gold from carbonaceous ore and the quantitative determination of thiosulphate in the leached solution. Extr. Met. 89 : Pap. Symp., London 10 - 13 July, 1989. - London, 1989, pp 665 - 678), включающий выщелачивание драгоценных металлов тиосульфатным раствором и по меньшей мере периодическое выделение из тиосульфатного раствора драгоценных металлов.

Однако, как и другие способы восстановления драгоценных металлов из тугоплавких руд, вышеуказанный способ не удовлетворяет технологическим и экономическим требованиям производства.

Техническая задача, решаемая изобретением, состоит в разработке технологического и экономического способа восстановления драгоценных металлов из тугоплавких углеродистых руд.

Технический результат, получаемый в результате реализации изобретения, состоит в промышленном использовании ранее считавшихся непромышленными руд.

Для достижения указанного технического результата согласно первому варианту реализации изобретения исходный тугоплавкий углеродистый рудный материал укладывают в виде отвала из частиц и/или макрочастиц, обрабатывают отвал выщелачивающим тиосульфатным раствором, отделяют тиосульфатный раствор от отвала с последующим по крайней мере периодическим извлечением из тиосульфатного раствора драгоценного металла и рециркуляцией тиосульфатного раствора. Предпочтительно использовать рудный материал, содержащий смешанные сульфидно-оксидные руды, углеродистые руды и сульфидные руды. Преимущественно используют частицы и макрочастицы, размер 90% которых не превышает 5 мм. Обычно в качестве тиосульфатного выщелачивающего раствора используют водный раствор тиосульфатного аммония и/или тиосульфата натрия с концентрацией не менее 0,05 М. Преимущественно драгоценные металлы восстанавливают из тиосульфатного раствора непрерывно. Восстановление могут производить цементированием цинком, медью или алюминием. Восстановление могут также производить осаждением растворимого сульфида. Перед рециркуляцией тиосульфатный раствор предпочтительно подвергают полному или частичному восстановлению. Обычно из рудного тела извлекают золото. При этом pH тиосульфатного раствора составляет не менее 9, а в состав его входят ионы, содержащие двухвалентную медь. Содержание меди обычно составляет от 20 до 30 частей на миллион выщелачивающего раствора. Ионы, содержащие двухвалентную медь, обычно представляют собой тетрааминные комплексы. Тиосульфатный выщелачивающий раствор может дополнительно содержать аммиак, преимущественно в количестве не менее 0,05 М. В случае использования сульфидной руды обычно ее предварительно окисляют. Преимущественно в оксидную форму переходит не менее 40% сульфидной серы.

Указанный технический результат достигается и согласно второму варианту реализации способа. Согласно второму варианту реализации драгоценные металлы выщелачивают из отвала, состоящего из частиц и/или макрочастиц, причем выщелачивание путем пропускания тиосульфатного выщелачивающего раствора через отвал с последующим отделением тиосульфатного раствора, содержащего драгоценные металлы, и по меньшей мере периодическим выделением из раствора драгоценных металлов с последующей рециркуляцией по меньшей мере части тиосульфатного раствора. Предпочтительно подавать при рециркуляции тиосульфатный выщелачивающий раствор на верхнюю поверхность отвала с расходом от 0,0000013 до 0,0000065 куб. м в сек на кв.м. Обычно используют водный выщелачивающий раствор тиосульфата аммония или тиосульфата натрия при pH не менее 9. Преимущественно при извлечении золота в тиосульфатный выщелачивающий раствор вводят ионы, содержащие двухвалентную медь в количестве от 20 до 30 частей на миллион, и аммиак в концентрации не менее 0,05 М. Рециркуляцию по меньшей мере части тиосульфатного выщелачивающего раствора через отвал обычно проводят после по меньшей мере частичного извлечения из раствора драгоценного металла. Преимущественно используют отвал, составленный из частиц и/или макрочастиц, 90% которых имеют размер, не превышающий 5 мм, при этом расход потока выщелачивающего тиосульфатного раствора составляет от 0,0000013 до 0,0000065 куб.м в сек на кв.м. Отвал обычно состоит из частиц и/или макрочастиц смешанных сульфидно-оксидных руд, углеродистых руд и сульфидных руд. При использовании сульфидной руды предпочтительно предварительно провести ее биоокисление.

Указанный технический результат достигается и согласно третьему варианту реализации изобретения. Согласно третьему варианту реализации измельченную массу частиц и/или макрочастиц рудного материала обрабатывают выщелачивающим тиосульфатным раствором с последующим отделением выщелачивающего раствора, насыщенного драгоценными металлами, и выделением из раствора драгоценных металлов. Предпочтительно использовать частицы и/или макрочастицы смешанных сульфидно-оксидных руд, углеродистых руд и сульфидных руд. Преимущественно используют водный выщелачивающий тиосульфатный раствор, содержащий тиосульфат аммония и/или тиосульфат натрия с концентрацией тиосульфата не менее 0,05 М и pH не менее 9. Преимущественно используют отвал, составленный из частиц и/или макрочастиц, 90% которых имеют размер, не превышающий 5 мм, при этом расход потока выщелачивающего тиосульфатного раствора составляет от 0,0000013 до 0,0000065 куб.м в сек на кв.м. Отвал обычно составляют из частиц и/или макрочастиц смешанных сульфидно-оксидных руд, углеродистых руд и сульфидных руд. В случае использования сульфидной руды ее предпочтительно предварительно подвергают биоокислению. Выделение драгоценных металлов из выщелачивающего тиосульфатного раствора обычно проводят путем цементирования цинком, медью или алюминием или осаждением растворимого сульфида.

Частицы рудного тела могут быть получены при измельчении рудного тела любыми известными технологически приемлемыми способами до размера частиц, оптимального для выщелачивания. Понятие отвал, используемое далее, подразумевает статичное рудное тело из массы частиц и/или макрочастиц, опирающихся только на основание снизу, т.е. выполненное в виде кучи, груды, которое может быть поддержано с боков при условии, что рудный материал остается статичным, т. е. в колонне, чане, ванне и аналогичных емкостях, форма которых удобна для циркуляции выщелачивающего раствора.

Под понятием "частицы" в дальнейшем будут подразумеваться отдельные частицы рудного материала, образованные после дробления. Под понятием макрочастицы в дальнейшем будут подразумеваться тела, состоящие из отдельных частиц, агломерированных известным образом.

При обработке руд, содержащих серу в виде сульфида, которая также препятствует выделению драгоценного металла из руды, предпочтительно предварительно окислить эти руды. При этом желательно, чтобы содержание сульфидной серы снижалось до 40% и более. Сульфиды могут быть окислены обработкой в автоклаве, хлорированием, азотной кислотой или методом биоокисления.

При биоокислении или окислении азотной кислотой рудный материал будет иметь кислую среду. В этом случае целесообразно предварительно придать руде pH не менее 9. Это можно выполнить посредством промывки рудного материала и/или обработкой его водным раствором, имеющим щелочную среду. Для этого могут быть использованы растворы карбоната натрия, гидроксида аммония, извести или каустической соды.

Процесс выщелачивания раствором тиосульфата отвала включает пропускание тиосульфатного выщелачивающего раствора через отвал в условиях, обеспечивающих извлечение драгоценного металла из руды. После прохождения отвала тиосульфатный выщелачивающий раствор насыщается драгоценным металлом. На дне отвала насыщенный тиосульфатный выщелачивающий раствор восстанавливают и подают на поверхность отвала. Драгоценные металлы из раствора восстанавливают с переводом в осадок. Процесс восстановления драгоценного металла может происходить как периодически, так и непрерывно. Как установлено, соблюдая необходимую концентрацию тиосульфата в растворе, его pH, условия окисления/восстановления, концентрацию аммиака, можно получить высокую степень извлечения драгоценного металла из руды без предварительной ее обработки для удаления препятствующих компонентов руды. Измельчение рудного материала перед процессом выщелачивания увеличивает площадь поверхности руды, повышая тем самым степень извлечения драгоценного металла.

В дальнейшем термин "руда" будет характеризовать не только руду как таковую, но и концентраты, хвосты, пустую породу или отходы, в которых присутствует достаточное количество драгоценных металлов, которые могут быть восстановлены данным способом.

Подходящими рудами для проведения процесса являются смешанные углеродисто-сульфидные руды, углеродистые руды, сульфидные руды (пиритные, арсенопиритные, в которых драгоценный металл связан с сульфидтоном), а также смеси вышеуказанных руд.

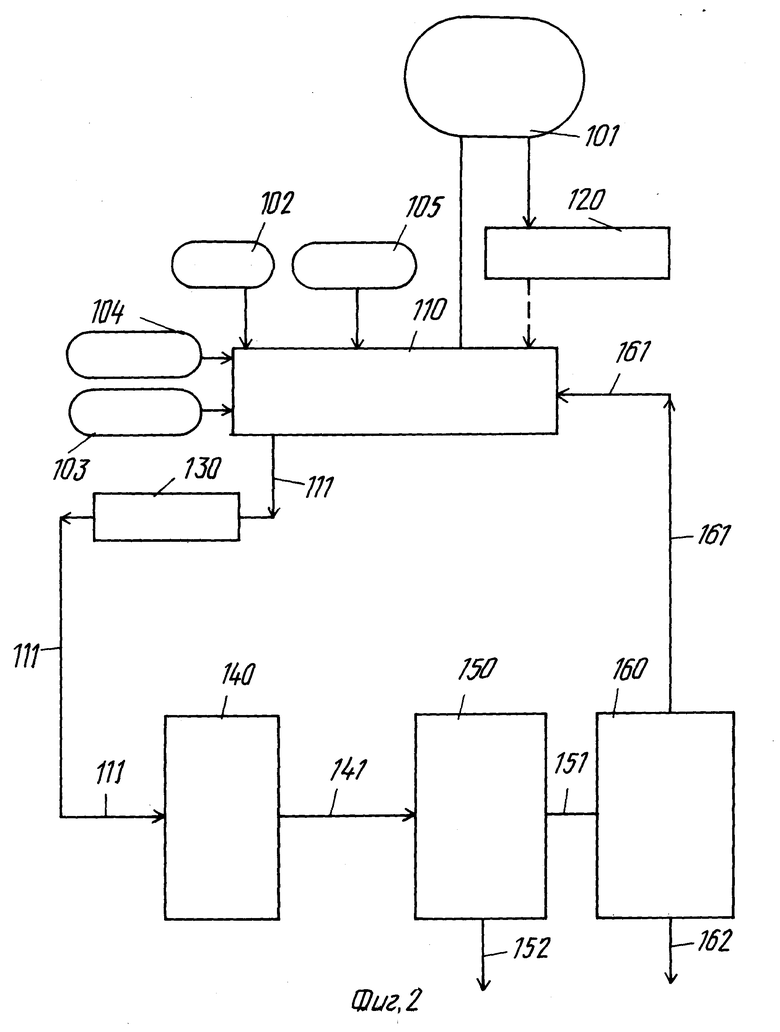

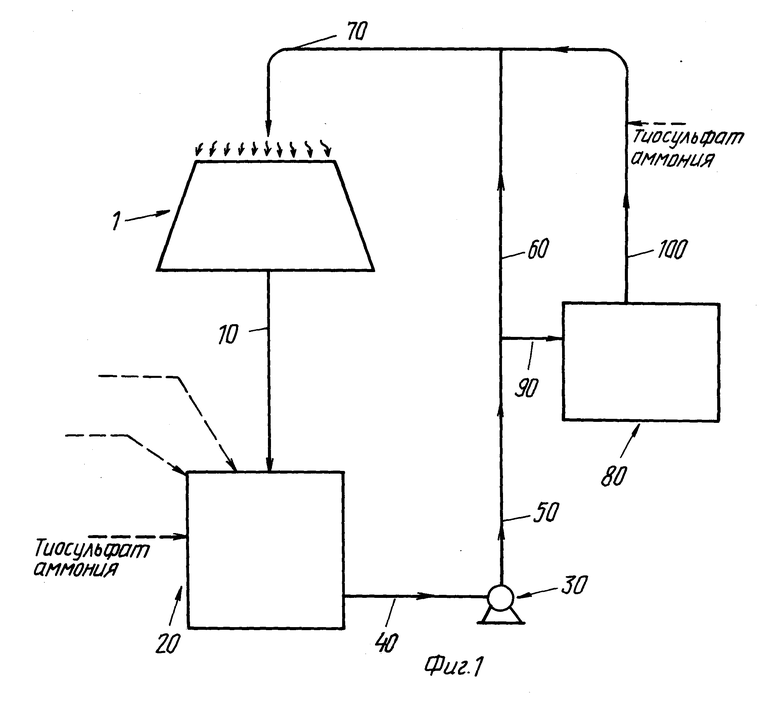

В дальнейшем изобретение будет иллюстрировано графическим материалом, где на фиг. 1 приведена принципиальная схема процесса, на фиг. 2 приведена структурная схема основных ступеней процесса выщелачивания и восстановления драгоценных металлов из измельченного рудного материала.

В случае использования низкокачественного бедного рудного материала предпочтительно использовать отвал агломерированных частиц и макрочастиц, на верхнюю поверхность которого подают тиосульфатный выщелачивающий раствор с регулируемой скоростью потока в условиях, способствующих прохождению раствора через отвал и смачиванию агломерированных частиц руды. Восстановление тиосульфатного выщелачивающего раствора проводят на дне отвала.

В случае использования высококачественного рудного материала, содержащего значительное количество драгоценного материала, предпочтительно обрабатывать частицы руды размером примерно 200 меш. В этом случае предпочтительно образовывать суспензию частиц рудного материала в тиосульфатном выщелачивающем растворе в емкости с мешалкой.

Ион тиосульфата, необходимый для выщелачивания, может быть получен из различных источников. В частности, могут быть использованы тиосульфат аммония и/или тиосульфат натрия. Условия выщелачивания должны быть оптимизированы относительно устойчивости иона тиосульфата, извлечения драгоценного металла и комплексообразования/сольватации. Предпочтительно использовать следующие условия:

а) содержание тиосульфата аммония и/или тиосульфата натрия не менее 0,05 М (т. е. 7,5 грамм тиосульфата аммония на литр выщелачивающего раствора), предпочтительно от 0,1 М до 0,2 М (т.е. от 15 до 30 грамм тиосульфата аммония на литр выщелачивающего раствора);

б) pH не менее 9 (предпочтительно от 9,2 до 10);

в) содержание окислителя (предпочтительно, ионы тетраамина, содержащие двухвалентную медь) в достаточной концентрации для катализа реакции (менее 0,001 М, т. е. менее 60 частей на миллион частей выщелачивающего раствора, предпочтительно от 20 до 30 частей);

г) содержание аммиака должно быть достаточно для стабилизации комплекса тиосульфата и аммиачной двухвалентной меди (по меньшей мере, 0,05 М, а предпочтительно не менее 0,1 М).

После насыщения тиосульфатного выщелачивающего раствора драгоценным металлом последний может быть восстановлен различными путями, в том числе, предпочтительно, осаждением. Для этого используют:

а) медь в виде порошка или осадок меди после цементирования;

б) цинк в виде металлического порошка;

в) алюминий в виде металлического порошка;

г) растворимые сульфиды.

При использовании в качестве осадителей цинка, алюминия и растворимых сульфидов целесообразно дополнительно вводить в выщелачивающий раствор двухвалентную медь.

На фиг. 1 схематично приведен процесс обработки рудного материала в отвале. Как было указано выше, тиосульфатный выщелачивающий раствор пропускают через весь отвал 1 частиц и/или макрочастиц. Насыщенный драгоценными металлами выщелачивающий раствор восстанавливают и пропускают по трубе 10 в резервуар 20 для хранения. Первоначально резервуар 20 целесообразно использовать для приготовления первичного выщелачивающего раствора. В этом случае воду и тиосульфат смешивают вместе с источником ионов двухвалентной меди и источником ионов аммиака.

В ходе процесса в резервуар 20 могут быть дополнительно введены источники ионов двухвалентной меди, аммиака и/или тиосульфата аммония.

Восстановленный тиосульфатный выщелачивающий раствор подают из резервуара 20 посредством трубы 40, насоса 30 и труб 50, 60 и 70 в отвал 1.

Восстановление драгоценного металла осуществляют во время пребывания тиосульфатного выщелачивающего раствора в системе 80, в которую насыщенный раствор поступает по трубе 90. После восстановления драгоценного металла из раствора частично или полностью регенерированный выщелачивающий раствор по трубе 100 поступает обратно в трубу 70 и в отвал, при этом часть раствора по трубе 60 может поступать в отвал 1 и без регенерации. Возможен вариант реализации изобретения, при котором весь тиосульфатный выщелачивающий раствор проходит стадию регенерации. Очевидно, что при регенерации выщелачивающего раствора проводят выделение драгоценного металла из выщелачивающего раствора. Однако насыщение выщелачивающего раствора драгоценным металлом может происходить во время нескольких проходов выщелачивающего раствора через отвал, в этом случае восстановление выщелачивающего раствора проводят только после выделения драгоценного металла из раствора.

Предпочтительно рециркулировать тиосульфатный выщелачивающий раствор через отвал с интенсивностью потока от 0,08 до 0,4 куб. дм. в минуту на 1 кв. м площади верхней поверхности отвала, причем наиболее предпочтительно использовать поток интенсивностью 0,2 куб. дм. в минуту на 1 кв. м площади верхней поверхности отвала. Поток может быть диспергирован любым известным методом, предпочтительно, методом капельного орошения или распыления, причем в процессе распыления тиосульфатный выщелачивающий раствор дополнительно насыщается кислородом.

При каждом проходе тиосульфатного раствора через отвал концентрация драгоценного металла в растворе увеличивается. Предпочтительно проводить восстановление драгоценного металла из раствора постоянно или периодически до стадии насыщения раствора драгоценным металлом. Однако возможен вариант реализации изобретения, при котором проводят рециркуляцию тиосульфатного выщелачивающего раствора через отвал до полного насыщения его драгоценным металлом.

Предпочтительно также при восстановлении драгоценного металла из раствора использовать метод скользящей струи.

На фиг. 2 приведен вариант реализации изобретения применительно к мелко измельченному тугоплавкому рудному материалу, содержащему углеродистые компоненты.

Мелко измельченный углеродистый рудный материал 101 первоначально разжижают водой 102, затем обрабатывают тиосульфатным выщелачивающим раствором 103, сульфатом меди 104 и аммиаком 105 в установке 110 обработки шлама. Каждый компонент добавляют в количестве, обеспечивающем оптимальные условия выщелачивания для конкретного типа обрабатываемой руды.

Если мелко измельченный углеродистый рудный материал 101 содержит сульфидную серу, то ее по меньшей мере частично предварительно окисляют в установке 120 предварительной обработки руды, после чего мелко измельченная руда 101 поступает в установку 110. Предварительное окисление серы проводят любым известным методом, однако предпочтительными являются микробиологическое окисление, обработка азотной кислотой или автоклавирование. Полученный в установке 106 шлам содержит от 30 до 60 вес.% твердой фазы, предпочтительно от 40 до 50 вес.%.

В процессе выщелачивания и в процессе восстановления отделенный от драгоценного металла раствор тиосульфатного выщелачивателя 161 закачивают насосом из установки 160 восстановления драгоценного металла в установку обработки шлама 110. При этом в установку 110 добавляют необходимые количества воды, тиосульфатного выщелачивателя, сульфата меди и аммиака для поддержания оптимальных условий выщелачивания.

Измельченный рудный материал 111 подают на теплообменник 130, где происходит подогрев материала до температуры от 20 до 45 oС, предпочтительно от 25 до 35 град/С. Более высокие температуры хотя и увеличивают степень выщелачивания драгоценного металла из рудного материала, но при этом неоправданно увеличиваются потери тиосульфатного выщелачивателя.

Шлам 111 затем переводят в реакционный резервуар 140 с мешалками, в котором и проходит выщелачивание драгоценного металла из измельченного углеродистого рудного материала 101. При этом выщелачивание может быть проведено как в одну, так и в несколько стадий, причем выщелачивающий раствор предпочтительно движется навстречу потоку шлама. На фиг. 2 приведен одностадийный процесс, хотя число стадий может достигать четырех и более.

Измельченный шлам 111 обрабатывается в резервуаре 140 до тех пор, пока тиосульфатный выщелачиватель не извлечет нужного количества драгоценного металла из рудного материала 101. Период выщелачивания контролируется главным образом по составу выщелачиваемого рудного материала, размеру зерен рудного материала, а также количеству стадий выщелачивания. Обычно среднее время процесса составляет от 2 до 18 часов, предпочтительно от 4 до 8 часов.

Выщелаченный шлам 141 поступает из реакционного резервуара 140 в сепаратор 150, разделяющий шлам на насыщенный драгоценным металлом выщелачивающий раствор 151 и выщелаченный осадок 152, который сбрасывается в "хвосты".

Восстановление драгоценного металла осуществляют обработкой насыщенного драгоценным металлом тиосульфатного выщелачивающего раствора 151 в установке 160. Отделение проводят предпочтительно осаждением, в частности цементированием цинком или медью. Отделенный от драгоценного металла раствор выщелачивателя 161 возвращают в цикл выщелачивания посредством насоса, который перекачивает раствор выщелачивателя в установку 110, в которой в раствор вводят необходимые количества воды, сульфата меди и аммиака для получения оптимальных условий обработки. Поток драгоценного металла 162 из установки 160 поступает на восстановление драгоценного металла обычными способами и, возможно, на очистку.

Изобретение применимо не только для сульфидных и сульфидно-углеродистых руд, но и для углеродистой руды.

Изобретение относится к извлечению драгоценных металлов выщелачиванием. Гидрометаллургический процесс извлечения драгоценных металлов из тугоплавких руд драгоценных металлов, содержащих углерод, поглощающий драгоценные металлы, тиосульфатным выщелачиванием, включает создание массы частиц и/или макрочастиц рудного материала, имеющего содержание драгоценных металлов и углеродистые компоненты, поглощающие содержание драгоценного металла, введение массы частиц и/или макрочастиц в контакт с раствором тиосульфатного выщелачивателя в условиях, способствующих образованию устойчивых комплексов тиосульфата драгоценного металла, восстановление тиосульфатного выщелачивателя из массы частиц и/или макрочастиц после периода контакта, достаточного для насыщения раствора выщелачивателя содержанием драгоценных металлов, извлечнных из рудного материала, и восстановление содержания драгоценных металлов из раствора выщелачивателя. Способы позволяют извлекать драгоценные металлы из ранее неиспользуемых для этого руд. 3 с. и 32 з.п.ф-лы, 2 ил.

| Реферативный журнал Металлургия, реферат N 12 Г 603, 1989 или Extr | |||

| Met | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Известия ВУЗов, Цветная металлургия, 1984, N 5, с.72-76 | |||

| US 4369061 18.06.83 | |||

| US 4610724 09.09.86 | |||

| US 4654078 31.03.87 | |||

| Меретуков М.А., Орлов А.М | |||

| Металлургия благородных металлов | |||

| Зарубежный опыт | |||

| - М.: Металлургия, 1991, с.214, 215. | |||

Авторы

Даты

1999-01-20—Публикация

1993-09-16—Подача