Изобретение относится к гидрометаллургическому способу превращения сульфидов меди и/или цинка, содержащихся в различных медьсодержащих рудах, например, халькопирите, в осадки их соответствующих сульфатов, которые можно затем легко извлечь.

Были предприняты энергичные попытки для создания коммерчески пригодных форм гидрометаллургического способа, предназначенного для извлечения различных типов металлов из рудных тел. Значительное преимущество гидрометаллургического способа над стандартным процессом плавки состоит в существенном уменьшении выделения диоксида серы. Хотя сила химических способов состоит в соответственно непосредственном экстрагировании, например меди и цинка из сульфидных руд, все известные коммерческие подходы в этом отношении не имели успеха или были экономически нежизнеспособными. Известно, что несколько из этих гидрометаллургических способов выщелачивания меди, цинка и подобных металлов из рудных концентратов или богатой руды включают применение серной и/или азотной кислоты, и/или нитратных солей.

В патенте США N 3888748 представлен способ извлечения, посредством которого из сульфидных рудных концентратов, содержащих минералы, например халькопирит (CuFeS2), может быть извлечена медь. Медь извлекают путем контактирования рудного концентрата с разбавленным водным раствором азотной кислоты и серной кислоты до получения щелока от выщелачивания, содержащего в растворе соли меди и соли железа, и остатка. Щелок от выщелачивания подвергают дальнейшей обработке, при которой извлекают медь, а железо осаждают в виде ярозита.

Ярозит не представляет ценности, и процесс извлечения можно завершить. Ионы нитрата и их производные для облегчения электроосаждения меди или цинка из раствора должны быть в значительной степени удалены из щелока от выщелачивания.

В патенте США N 3910636 представлен способ добычи руды in situ. В рудном теле просверливают отверстия, которые заполняют кислотным выщелачивающим раствором, содержащим нитрат-ионы в диапазоне pH от 0.2 до 2.0. Однако раствор становится разбавленным, и, следовательно, процесс выщелачивания меди из руды становится сравнительно медленным. Кроме того, этот способ не может быть обычно использован в образованиях известняка.

Другой химический способ добычи руды in situ представлен в патенте США N 3912330, который направлен конкретно на медные порфировые руды. Для повышения скорости экстракции меди из медных сульфидных руд к окисленной выщелачивающей среде, состоящей из серной кислоты, добавляют каталитические количества нитрат иона. Концентрация нитрата может быть в диапазоне от 0.05 до 0.50% а кислотную среду окисляют при давлении кислорода от 25 до 200 фунтов/дюйм2. Как полагают, происходит осаждение ярозита, однако этот способ был признан неподходящим для кучного выщелачивания руды на поверхности рудника.

В патенте США N 4647307 указано, что комплексные медные руды можно обработать окислительной кислотной средой. С помощью этой системы могут быть главным образом обработаны мышьяксодержащие руды.

Опубликованная литература в данной области включает Ph.D диссертацию (G. Van Weert, Ph.D. Dissertation, De Technische Universiteit Delft, Hoi land, 1989), которая содержит приложение, в котором представлен краткий отчет по обработке комплексных руд и концентратов, содержащих халькопирит. Avramides et al (Hydrometallurgy, 5, 325-36(1980)) описывает способ, в котором процесс выщелачивания халькопирита включает выщелачивание ацетонитрильными растворами, содержащими ионы двухвалентной меди и ионы одновалентной меди. Kiknadze et. al. (lzv. Akad.Nauk. Gruz. SSR, Ser. Khim. 6 363-6(1980) описывает выщелачивание халькопирита ионами трехвалентного железа, при котором ион трехвалентного железа регенирируют хлором. Целью другого способа выщелачивания ионами трехвалентного железа, описанного Tkasova и Belaz (Hydrometallurgy, 21, 103-12(1988)), является увеличение площади поверхности халькопирита, но при этом представлено упоминание о том, что сера, присутствующая на поверхности, замедляет растворение халькопирита. Pomanianowski et. al.(Elekt-rocatal. Mater. Symp. Electrochem. Sect. Pol. Chem. Soc. 9-th meeting date 1987, 241-7, под ред. Pawel Howak, Pol. Chem. Soc. Warsaw Pol.). обнаружил, что осаждение незначительных количеств серебра на поверхности халькопирита катализирует скорость растворения посредством электрохимических средств.

Однако вышеприведенные способы являются неподходящими в силу одной или нескольких следующих причин:

(i) стоимость переработки является экономически непригодной с точки зрения ценности извлекаемых материалов,

(ii) способы являются недействующими в коммерческом масштабе,

(iii) происходит загрязнение отходящими газами,

(iv) неэффективное извлечение ценного(ых) металла(ов),

(v) отходящие газы не могут быть переработаны для рециркуляции и повторного использования в способе,

(vi) для получения превращения сульфидов меди и цинка в соответствующие сульфатные соли условия переработки требуют применения герметичных реакторов.

Способ в соответствии с изобретением преодолевает несколько из вышеприведенных проблем, при этом обеспечен способ, который осуществляют без создания повышенного давления. Вследствие применения высоких концентраций серной кислоты в присутствии окисляющей азотной кислоты и кислорода желательные металлы извлекают в виде водорастворимых солей, осажденных в кислом растворе реакционной смеси, которая эксплуатируется при температурах в диапазоне от 110 до 170oC, при указанных температурах и высокой кислотности водорастворимые соли металла являются менее растворимыми.

В соответствии с аспектом изобретения обеспечен непрерывный гидрометаллургический способ превращения в присутствии азотной кислоты сульфидов меди и/или цинка, полученных из руды, в извлекаемые осадки их соответствующих сульфатов, в котором сведено к минимуму выделение газа азота и газа N2O.

Способ включает:

(i) контактирование сульфидов меди и/или цинка, полученных из упомянутых руд, с серной кислотой и с азотной кислотой до образования в кислом растворе реакционной смеси,

(ii) поддержание реакционной смеси при температуре в диапазоне от 110 до 170oC при непрерывном перемешивании реакционной смеси,

(iii) добавление к реакционной смеси количества серной и азотной кислоты, достаточного для образования в реакционной смеси светлого окрашенного осадка, при этом светлый осадок содержит водорастворимые сульфатные соли меди и/или цинка, а темный осадок является водонерастворимым и содержит серу и пустую породу,

(iv) подачу в реакционную смесь источника кислорода для ускорения окисления в присутствии азотной кислоты сульфидов в сульфаты и для окисления газообразных реакционных продуктов NOx Для регенерации азотной кислоты с целью применения ее в реакционной смеси,

(v) удаление светлого и темного осадков и увлеченного из реакционной смеси кислотного раствора;

(vi) отделение светлого и темного осадка от кислотного раствора для обработки светлого осадка с целью извлечения сульфата меди и/или сульфата цинка из светлого осадка, и

(vii) рециркуляцию кислотного раствора в реакционную смесь.

В соответствии с другими аспектами изобретения сульфиды меди и/или цинка обеспечивают в высокодисперсном рудном концентрате, в особенности рудном концентрате, извлеченном из рудного тела халькопирита, сфалерита и других сульфидных минералов или минералов, содержащих сульфосоли. Сульфид меди, присутствующий в сульфидной руде (CuFeS2), превращают посредством способа в частично дегидратированный белый сульфат меди, который осаждается в кислотном растворе и вследствие этого образует часть светлого окрашенного осадка.

В соответствии с другим аспектом изобретения количество серной кислоты, поддерживаемое в реакционной смеси, основано на объемной концентрации концентрированной серной кислоты к объему реакционной смеси и составляет в диапазоне от 35 до 65% объема на объем. Концентрация азотной кислоты составляет по крайней мере 1.5 моля азотной кислоты на моль сульфида меди в рудном концентрате.

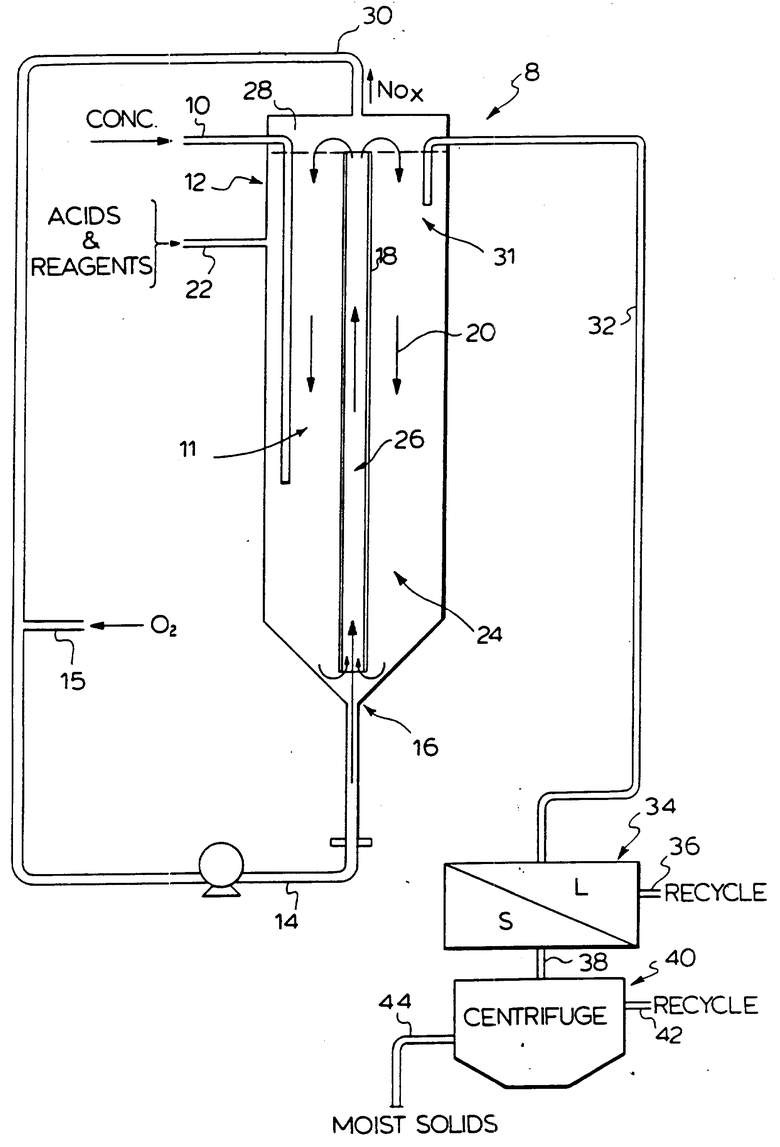

На чертеже представлена схема технологического процесса, по которой осуществляют способ изобретения.

Способ изобретения предназначен главным образом для обработки металлсодержащих руд, которые содержат сульфиды меди и/или сульфиды цинка. Руда может быть или в форме высокодисперсного концентрата, или высокодисперсной богатой руды, или в виде сочетания вышеуказанного. Примеры таких минералсодержащих руд обычно включают халькопирит, халькоцит, борнит, тетраэдрит, сфалерит, галенит, молибденит, пирит, пирротин и арсенопирит. Способ в равной степени также применим к извлечению меди или цинка из этих руд в зависимости от того, содержат данные руды медь или цинк. Руда находится в форме частиц и ее предварительно измельчают таким образом, чтобы 75% самых тонкоизмельченных частиц проходило через сито 275 меш. Это обеспечивает высокодисперсный материал, на котором взаимодействуют реагенты, используемые в способе изобретения. Большинство рудных источников, содержащих медь и/или цинк, обычно включает халькопирит, сфалерит, борнит, пирит, галенит и их смеси.

Альтернативно способ изобретения может быть применим к предварительно обработанным рудам, которые могут быть обогащены по меди и цинку. Руду, содержащую медь и цинк, можно, например, обработать до предпочтительного удаления некоторого количества цинка и обеспечения вследствие этого руды, обогащенной медью. Следовательно, способ может быть использован для удаления из обработанной руды меди.

По предпочтительному аспекту изобретения целью является извлечение меди и/или цинка, при этом такое извлечение может быть, во-первых, в форме водорастворимого осадка, содержащего цинк и/или медь в форме сульфата, и затем посредством дальнейшей обработки ионы цинка и/или меди в растворе могут быть рафинированы для обеспечения меди и/или цинка в отдельных процессах электролитического выделения.

Следует также принять во внимание, что такие руды могут включать благородные металлы, например родий, палладий, платину, серебро и золото. Обычно такие составляющие находятся в следовых количествах и не могут быть извлечены до основания.

Было обнаружено, что благородные металлы не являются проблемой для условий обработки. Подобно в таких рудах обычно обнаруживают незначительные количества Pb, Cd, As и Sb. Было также найдено, что присутствие железа в руде также не является проблемой для условий обработки и, более того, если желательно, железо может быть также извлечено из реакционных продуктов предложенного способа превращения.

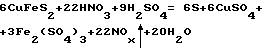

Хотя химия этого способа превращения, включающего применение очень высоких концентраций серной кислоты и необходимого количества азотной кислоты, является не полностью понятной, предполагается, что реакции извлечения меди из медьсодержащих руд могут быть обычно проиллюстрированы следующим образом:

Было также обнаружено, что превращение выделенных NOx газов в азотную кислоту может быть осуществлено путем введения в реакционную систему кислородсодержащего газа. Предполагается, что в этом случае общая реакционная схема выглядит следующим образом:

5CuFeS2+11HNO3+5.5O2+7.5H2SO4= 5S+5CuSO4+2.5Fe2(SO4)3+11NO+13H2O

Соответственно предполагается, что реакция, касающаяся извлечения цинка из цинксодержащей руды, выглядит следующим образом:

5ZnS+8HNO3+4O2=5ZnSO4+8NO+4H2O

Понятно, что эти реакционные схемы имеют общую природу, а стехиометрия схемы может отличаться от той, которая представлена. Последующие примеры, однако, демонстрируют образование сульфатов меди и железа, которые являются частью осадка, и то, что генерируются главным образом газы NO и NO2, которые в присутствии кислорода превращаются обратно в азотную кислоту и азотистую кислоту (HNO3 и HNO2). При этом выделение нежелательных для окружающей среды газов N2O сведено к минимуму.

Роль, которую играет в способе превращения азотная кислота, является не полностью понятной. Предполагается, что в некоторых случаях азотная кислота может катализировать превращение серы и железа в их состояния с более высокой валентностью. Было найдено, что в соответствии с изобретением количество отходящих газов, которое может быть превращено обратно или рециркулировано в виде азотной кислоты, является очень высоким и обычно превосходит 80% и может составлять даже 90% Оставшиеся отходящие газы на основе азота включают азот и окись трехвалентного азота, которые могут составить оставшиеся 10 или 20% В этой смеси окись трехвалентного азота имеет более низкую концентрацию, обычно в диапазоне менее 5% от общего содержания азотсодержащих газов.

Когда необходимо, для защиты окружающей среды отходящие газы, содержащие азот, перед выделением их в атмосферу могут быть обработаны необходимым образом.

Было обнаружено, что количество азотной кислоты, используемой в процессе превращения, может в значительной степени изменяться. Было обнаружено, что если необходимо оказать влияние на общую эффективность процесса, могут быть использованы чрезмерные количества азотной кислоты.

Однако для обеспечения превращения сульфидов цинка и меди в сульфаты, которые образуются в форме светлых осадков, необходимо минимальное количество азотной кислоты. В соответствии с предпочтительным вариантом изобретения концентрация азотной кислоты должна составлять по крайней мере около 0.5 моля азотной кислоты на моль сульфида меди в поступающем концентрате или руде. На основе исследований относительно предпочтительных вариантов было найдено, что концентрация азотной кислоты при избытке 3 моля на моль сульфида меди не усиливает каким-либо образом превращение сульфидов в сульфаты. Предпочтительная концентрация азотной кислоты находится в диапазоне от 0.5 до 1.5 моля азотной кислоты на моль сульфида меди. Было также обнаружено, что когда к реакционной смеси добавляют азотную кислоту, предпочтительно добавлять азотную кислоту в течение некоторого периода времени, чем путем немедленного введения. Скорость добавления может быть основана на объеме реакционной смеси. Скорость введения азотной кислоты может быть в диапазоне от 0.3 до 1% азотной кислоты в минуту относительно объема реакционной смеси и времени, желательных для реакции.

Серная кислота обычно уже находится в реакционной смеси и ее поддерживают при концентрации по крайней мере больше, чем 35 об. на объем реакционной смеси и до 65 об. на объем реакционной смеси способом, проиллюстрированным в примере 1. Было найдено, что концентрация серной кислоты, составляющая менее 40 об. на объем, не обеспечивает достаточную степень превращения сульфидов в сульфаты для получения светлого осадка и достижения разделения системы твердое-жидкость. Тогда как при повторном растворении применение серной кислоты в количестве больше, чем 65% приводит к появлению в светлом осадке опасных паров NOx. Реакционную смесь предпочтительно сохраняют при концентрации около 1ОМ. При такой концентрации кислоты водорастворимые сульфаты меди, железа и цинка являются преобладающе нерастворимыми и образуют в этой кислотной смеси осадок. Понятно также, что для поддержания желательной концентрации серной кислоты в реакционной смеси, а также для поддержания молярного соотношения азотной кислоты к молям поступающих сульфидов меди и/или цинка, в реактор непрерывного действия азотную кислоту и серную кислоту добавляют по существу непрерывно или прерывисто.

Следует принять во внимание, что концентрация серной кислоты может быть выражена в других единицах, например 9% по весу H2SO4 относительно раствора. С целью сравнения: 35 об/об% эквивалентны 50% по весу. Для верхнего предела: 65 вес/вес% эквивалентны 77% по весу. Другие промежуточные значения включают 40 об/об% 55% по весу и 50 вес/вес.64.5% по весу.

Было найдено, что с увеличением концентраций серной кислоты количество осадка в светлой форме, а также в темной форме, которая содержит не только серу, но также и пустую породу, увеличивается. Более того, было найдено, что при увеличении концентрации серной кислоты, в светлом осадке осаждается большее количество железа, при этом в белый осадок поступает также большее количество меди и цинка по сравнению с количеством, остающимся в растворе. Существует также незначительное увеличение по весу количества железа, меди и цинка, которое поступает в темный осадок при более высоких концентрациях серной кислоты. Следовательно, для достижения оптимального извлечения по крайней мере меди и цинка в светлый осадок в зависимости от параметров процесса концентрацию серной кислоты можно регулировать в диапазоне от 40 до 65 об. на объем.

Было найдено, что является очень выгодным для этого изобретения, чтобы светлый осадок был водорастворимым, поскольку темный осадок растворим в органических растворителях. Это позволяет осуществлять водную экстракцию желательных сульфатов металлов из светлого осадка без экстрагирования незначительных количеств примесей из темного осадка. Более того, при попытке удаления темного осадка перед протеканием водной экстракции ценных металлов из светлого осадка избегают применения органических растворителей.

Хотя трудно предсказать при изменении концентрации кислоты структуру железо-медь- и цинксодержащих материалов в осадке, предполагается, что при более высоких температурах различные соли склонны к дегидратации. В гидратной форме железо, медь и цинк могут быть с уловленным NO3 или без него, например в виде:

[Fe2(SO4)3•H2SO4•8H2O]

[CuSO4•3H2O]

[ZnSO4•H2O]

При повышенных концентрациях кислоты и/или при повышенной температуре соли имеют склонность к дегидратации, при этом получаются:

[Fe2(SO4)3•H2SO4•2H2O]

[CuSO4•H2O]

[ZnSO4]

Следовательно, в реакторе непрерывного действия, где концентрация серной кислоты и температура могут изменяться, соли железа, меди и цинка могут быть гидратированы и/или частично или полностью дегидратированы во время обработки, когда они остаются в светлом окрашенном осадке. В любом случае растворенные формы меди, цинка и железа в кислотном растворе в конечном счете рециркулируют в процесс, где со временем для концентраций этих металлов в сульфатной форме в растворе достигается равновесие. Более того, при регенерации различные азотсодержащие газы удаляют из реакционной системы и превращают обратно в азотную кислоту и азотистую кислоту. Некоторое количество введенной азотной кислоты для компенсации азотсодержащих газов, которые не могут быть превращены обратно в азотную кислоту, может быть также направлено вниз.

Предпочтительно, чтобы реакцию осуществляли при температуре в диапазоне от 110oC до точки кипения раствора, которая находится выше 175oC. Предпочтительная температура реакции находится в диапазоне от 120 до 170oC и наиболее предпочтительным является диапазон от 110 до 150oC.

Следует принять во внимание, что способ изобретения можно осуществлять в реакторе периодического действия. Однако при объемах руды или рудного концентрата, подлежащих обработке, предпочтительно иметь непрерывный способ. Понятно, что является пригодным множество известных систем, в которых может быть обеспечен реактор непрерывного действия, в котором можно осуществлять реакции этого изобретения.

Предложенная реакционная схема для реактора непрерывного действия 8 показана на чертеже. Исходное сырье, которое состоит из металлического концентрата или обогащенной металлами руды, вводят по линии 10 в нижнюю зону 11 реактора непрерывного действия 12, который в этом варианте представляет общий вид известного реактора типа Pachucha. Источник кислорода, который может быть чистым кислородом или воздухом, подают по линии 14 во впускное отверстие 15 и наверх через нижнюю часть 16 реактора. Газы непосредственно перетекают в верхнюю часть отсасывающей трубы 18, вызывая циркуляцию материала в реакторе 12 в направлении стрелок 20. Необходимую серную кислоту, азотную кислоту и реагенты вводят по линии 22 в соответствии с параметрами уже описанного способа. Газы перемешиваются с кислотами и реагентами для всасывания их в циркулирующую реакционную смесь, находящуюся в кольцеобразном участке 24 чана, а также в зону 26 отсасывающей трубы чана. Газы, полученные в результате протекания реакции, которые не превращаются обратно в азотную и азотистую кислоту (HNO3 и HNP2), удаляют из верхней части 28 реактора и направляют на обработку и рециркуляцию по линии 30. Как уже объяснялось, отходящие газы в случае необходимости, могут быть обработаны для превращения их в безопасные для окружающей среды обработанные газы, используемые в других родственных процессах, или обработаны водой и кислородом для превращения остаточных газов NOx в азотную кислоту и азотистую кислоту (HNO3 и HNO2) Кислород вводят во впускное отверстие 15, а необходимую воду получают in situ из реакционной смеси в соответствии с вышеприведенной реакционной схемой.

Соответственно основываясь на скорости потока массы исходного сырья, направленного по линии 10, раствор, содержащий реагенты, удаляют из нижнего уровня жидкости в зоне 31 через вытяжной сливной трубопровод 32 для дальнейшей переработки. Раствор, удаленный по линии 32, включает образованный осадок. Осадок в кислотном растворе направляют по линии 32 в сепаратор 34 для отделения твердого от жидкости. Жидкость, отделенную от светлого и темного осадка, удаляют по линии 36 и рециркулируют обычно в реактор 12 по линии 22. Твердое, которое содержит большую часть кислотного раствора, удаляемое из него, направляют по линии 38 в центрифугу 40 или фильтр-пресс, который удаляет остаток кислотного раствора из твердого осадка. Оставшийся кислотный раствор удаляют из центрифуги по линии 42 и рециркулируют в реактор 12 по линии 22. Влажное твердое удаляют из центрифуги 40 по линии 44 или в зависимости от ее выбора его можно направить в отвал. Понятно, что когда необходимо, для обработки поступающего концентрата до степени, при которой достигают желательного превращения сульфидов в нерастворимые сульфаты меди и цинка, может быть обеспечена серия реакторов непрерывного действия 8 в виде каскада. Следует предвидеть, что в большинстве применений необходимы четыре последовательных реактора. В отношении конструкции реактора необходимо также отметить, что реактор Pachucha обычно имеет отношение высоты к диаметру около 10:1.

Осадок в форме влажных твердых частиц, содержащий как светлую, так и темную форму, у которого ценные металлы следует извлекать из светлого осадка, может быть подвергнут выщелачиванию. Предложенной методикой для выщелачивания металлов из осадка является экстракция растворителем. Эта методика включает применение реагентов для экстракции растворителем. Медь может быть экстрагирована из раствора с pH≈2.5 при использовании Lix 64N (реагента Heinkel). Реагент обычно используют при кучном выщелачивании меди. Поскольку растворы являются очень кислыми, перед экстракцией растворителем для удаления гипса и соединений железа (гоэтита или ярозита) растворы частично нейтрализуют известняком и фильтруют. Экстракционный растворитель затем десорбируют и разбавляют отработанным электролитом, который содержит сильную кислоту H2SO4 (обычно 200 г) и 35-40 г/л меди, взятым из электролизера перед возвратом в электролизер для извлечения меди. Рафинат, полученный на стадии экстракции растворителем, содержит остаточную медь, которую можно цементировать цинковой пылью. Перед экстракцией отфильтровывают гипс и оксид железа. Реагентом, используемым для экстракции цинка растворителем, является ди-2-этилгексилфосфорная кислота (D2EHPA), после экстракции растворителем следует перенос цинка из этого раствора через органический реагент в раствор для электролитического извлечения цинка. Другие подходящие реагенты включают Cyanex 302, полученный American Cyanamid.

Из предпочтительного варианта изобретения, примером которого служит использование реактора Pachucha, следует, что реакционную смесь помещают в реакторе 12 главным образом в зонах 24 и 26. Для обеспечения того, чтобы непрерывно получали и удаляли по линии 32 желательное оптимальное количество светлого осадка, в реактор, когда это было необходимо, или непрерывно добавляли достаточное количество кислоты, кислородсодержащих реагентов и других реагентов. Следует принять во внимание, что растворы, в которые извлекают медь и цинк, подвергают дальнейшей обработке электролизом для рафинирования меди и цинка до желательной чистоты. При надлежащей экстракции меди и цинка из осадка в соответствующих растворах присутствует минимальное количество железа с тем, чтобы оно не мешало процессу электролиза. Более того, при экстракции азотную кислоту, оставшуюся в осадке, сводят к минимуму с тем, чтобы ее воздействие на процесс электролиза было минимальным. Медь, присутствующую в потоке электролиза цинка, цементируют цинковой пылью.

Предпочтительные варианты изобретения представлены в последующих примерах.

Пример 1.

Реакции осуществляли при концентрациях серной кислоты 45, 50, 65 и 75% (по объему). Во всех реакциях использовали 10 г концентрата, 65 мл раствора серной кислоты и 12 мл азотной кислоты (концентрированной). К перемешиваемой реакционной смеси, которую выдерживали в течение 1 ч при температуре от 120 до 130oC, в течение 20 мин добавляли азотную кислоту. Реакционную смесь непрерывно промывали кислородом и газообразными продуктами, абсорбированными или уловленными над водным раствором гидроксида натрия. Через 1 ч реакционную смесь дополнительно промыли в течение 30 мин и охлажденные реакционные продукты взвесили и отфильтровали в вакууме. Белый осадок растворили в воде.

Остаточный осадок черного цвета экстрагировали дисульфидом углерода. Оставшуюся темную пустую породу, раствор белого осадка и первоначальный фильтрат анализировали атомной абсорбционной спектроскопией. Титрование водного раствора гидроксида натрия дало меру азотной кислоты, извлеченной в виде нитрата или нитрита.

Раствор гидроксида натрия показывает, что при вышеприведенных условиях в газовом потоке не появляется большое количество нитрата. При разбавлении водой фильтрат 75%-ной серной кислоты выделяет большое количество коричневого газа. В течение продолжительных периодов времени добавляли азотную кислоту. Большая продолжительность реакции при пониженных температурах приводит к большему использованию кислорода, присутствующего для того, чтобы меньше требовалось азотной кислоты.

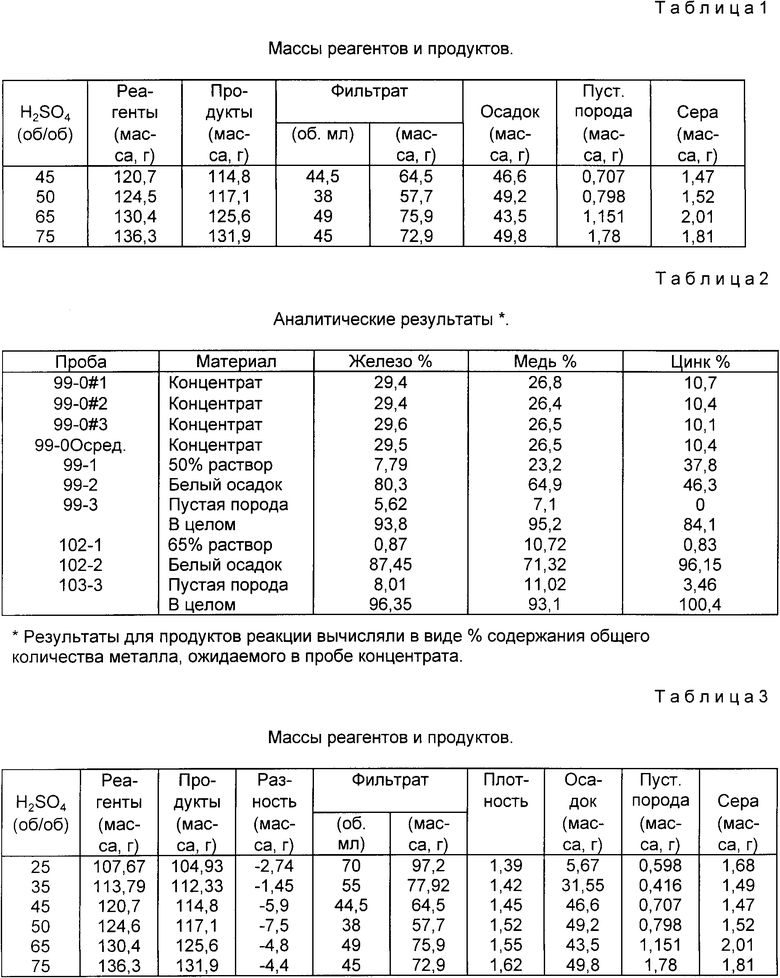

В табл. 2 представлены аналитические результаты двух экспериментов. Результаты для раствора, белого осадка и пустой породы соответствуют приблизительно 100% по весу. Результаты показывают, что лучшей экстракции меди в виде белого осадка достигают при использовании в реакции 50% серной кислоты, чем 65% раствора серной кислоты. Это согласуется с массами пустой породы, представленными в табл. 1, где существует тенденция увеличения массы пустой породы с ростом концентрации серной кислоты.

Влияние концентрации серной кислоты на количество осадка в его светлой и темной формах проиллюстрировано в табл. 3, где концентрация серной кислоты находится в диапазоне от 25 до 75 об/об% При концентрации около 35 об./об% существует заметное увеличение массы осадка. Это увеличение показывает, что самая низкая концентрация H2SO4 этого способа 35 об./об%

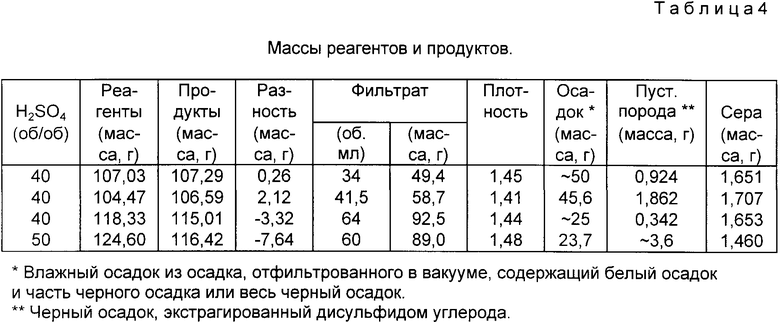

Пример 2. Способ изобретения осуществляли при двух различных концентрациях серной кислоты с разбавленными растворами азотной кислоты. Было проиллюстрировано, что количество азотной кислоты, необходимое в реакционной смеси, может быть уменьшено при условии присутствия в реакционной смеси кислорода. Реакции осуществляли при использовании 40 и 50% серной кислоты соответственно в 6 и 3 мл 70%-ной азотной кислоты. Третью реакцию проводили под кислородом и как обычно с 12 мл HNO3, но через 1 ч кислород заменили аргоном и реакционный сосуд нагревали до флегмы в течение 30 мин при 170oC. Четвертую реакцию в течение всего времени проводили под аргоном. Через 30 мин температуру увеличивали до диапазона флегмы от 175 до 180oC в течение 30 мин. Таким образом определили влияние кислорода и концентрации азотной кислоты. Результаты этих испытаний сведены в табл. 4

Из результатов реакций, проводимых с уменьшенным количеством азотной кислоты, следует, что превращение сульфидов в сульфаты находится в приемлемом диапазоне, что иллюстрирует вследствие этого способность к уменьшению количества азотной кислоты, присутствующей в реакционной смеси при сохранении в то же самое время в реакционной смеси кислорода.

Хотя предпочтительные варианты изобретения описаны здесь подробно, специалистам в данной области понятно, что могут быть различные изменения без отклонения от сущности изобретения или объема притязаний, представленного в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПРЕВРАЩЕНИЯ СУЛЬФИДА ЦИНКА В СУЛЬФАТ ИЗ РУД И КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СУЛЬФИД ЦИНКА | 1995 |

|

RU2135610C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХАЛЬКОПИРИТА | 1997 |

|

RU2180360C2 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2339706C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ РУДЫ ИЛИ РУДНОГО КОНЦЕНТРАТА, СОДЕРЖАЩИХ ОКИСЛЕННУЮ ИЛИ ОКИСЛЕННУЮ И СУЛЬФИДНУЮ МЕДЬ | 2007 |

|

RU2392337C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА, МЕДИ, СВИНЦА И СЕРЕБРА ИЗ ЦИНКЖЕЛЕЗОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1985 |

|

RU2023728C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕДНЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2373298C2 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ СОДЕРЖАНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ РУД ДРАГОЦЕННЫХ МЕТАЛЛОВ ТИОСУЛЬФАТНЫМ ВЫЩЕЛАЧИВАНИЕМ | 1993 |

|

RU2125107C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ВСКРЫТИЯ УПОРНЫХ МЕДНО-ЗОЛОТЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2228381C1 |

Способ может быть использован в области гидрометаллургии. Сульфиды меди и/или цинка контактируют с серной и азотной кислотой, при этом образуется реакционная смесь, которую поддерживают при температуре в диапазоне от 110 до 170oС и непрерывном перемешивании, затем к реакционной смеси добавляют серную и азотную кислоту в количестве, достаточном для образования светлого осадка, содержащего водорастворимые сульфаты меди, цинка и железа, и темного осадка, являющегося водонерастворимым, и содержащего элементарную серу и пустую породу. В реакционную смесь вводят также источник кислорода для ускорения окисления сульфидов в сульфаты и окисления газообразных продуктов реакции NOх для регенерации азотной кислоты. Полученный светлый и темный осадки и увеличенный раствор кислоты удаляют из реакционной смеси, светлый и темный осадки отделяют от раствора кислоты и подвергают обработке для извлечения из светлого осадка сульфата меди и/или цинка, а раствор кислоты рециркулируют в реакционную смесь. Способ позволяет эффективно извлечь ценные металлы и устраняет применение герметичных реакторов. 6 з.п.ф-лы, 4 табл., 1 ил.

| US, патент N 3910636, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| US, патент N 3912330, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| US, патент N 4647307, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| G.Van Weert, Ph.D | |||

| Dissertation, De Technishe Universiteit, Delft, Holland, 1989 | |||

| Avramides et al, Hydrometallurgy, 5, 625-336, 1980 | |||

| Kiknadze et al, lzv | |||

| Akad | |||

| Nauk | |||

| Gnuz | |||

| SSR, Ser Khim., 6, 363-366, 1980 | |||

| Tkasova and Belaz, Hydrometallurgy, 21, 103-112, 1988 | |||

| Pomanianowski et | |||

| al, Electrocatal., Mater., Symp | |||

| Electrochem, Sect.Pll | |||

| Chem | |||

| Soc | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Prwel Howak, Pol.Chem | |||

| Soc: Warsaw Pol | |||

| US, патент N 3888748, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-27—Публикация

1995-07-26—Подача