Изобретение относится к области выщелачивания металлов из минерального сырья, в том числе золота и серебра, и может быть использовано в горнодобывающей и других отраслях промышленности.

Известен способ извлечения металлов из минерального сырья, включающий выщелачивание автотрофными ацидофильными микроорганизмами Thiobacillus ferrooxidans с последующим цианированием продуктов выщелачивания (см. Design and operation of a commercial bacterial oxidation plant at Fairview/Van Asweden P.C., Marais H.Y., Haines A.K.) Marshalltown, 1988, 12 p.).

Недостатком способа является низкая степень извлечения и токсичность процесса.

Известен способ извлечения металлов из минерального сырья, включающий выщелачивание микроорганизмами Thiobacillus ferrooxidans в чанах-реакторах и сорбционное цианирование в присутствии активированного угля (см. Mining Journal, 1990. V. 314 N 8068 p. 335-337).

Недостатком способа является низкая степень извлечения металлов из-за присутствия в руде карбонатных минералов, сложенных породами преимущественно несиликатного состава. При содержании в минеральном сырье карбонатов более 1% для окисления сульфидных минералов тионовыми бактериями необходимо дополнительно вводить в среду серную кислоту. Последнее резко снижает рентабельность биопроцесса. К тому же по-прежнему в технологической схеме используется токсичный цианистый растворитель.

Известен способ извлечения металлов из руд, включающий выщелачивание с использованием в качестве выщелачивателя водной вытяжки растительных остатков (см. патент РФ N 2059005, опубл. 27.04.96).

Недостатком является низкая степень извлечения металлов и длительность процесса, так как при использовании водной вытяжки растительных остатков развивается автохтонная микрофлора (микроорганизмы, населяющие данный вид минерального сырья), среди которой присутствуют микроорганизмы, не принимающие участие в извлечении металлов, а селективной по металлам микрофлоры недостаточно, чтобы степень извлечения металлов была промышленной. Кроме того, развитие автохтонной микрофлоры сопровождается длительным периодом времени и созданием благоприятных условий для ее развития.

Наиболее близким к предлагаемому является способ извлечения металлов из минерального сырья, включающий выщелачивание металлов биомассой микроорганизмов с хемоорганотрофным типом обмена, выращенную в питательной среде (см. DE 4312906 A1, кл. E 21 B 43/22, опубл. 1994).

Недостатком способа является низкая степень извлечения и длительность процесса, т.к. питательная среда состоит из большого количества солей с макросодержаниями, которые засоряют продуктивный раствор, усложняют его переработку и снижают извлечение металлов из минерального сырья.

Техническим результатом является повышение степени извлечения металлов из минерального сырья и повышение скорости процесса.

Для достижения этого технического результата в способе извлечения металлов из минерального сырья, включающем выщелачивание металлов биомассой микроорганизмов с хемоорганотрофным типом обмена, выращенную в питательной среде, в качестве питательной среды используют водный раствор высших углеводных полимеров с введением минеральной добавки, выбранной из солей: фосфорнокислый аммоний, хлористый аммоний, их смесь или хлористый натрий, и выщелачивание ведут при расходе биомассы микроорганизмов с хемоорганотрофным типом обмена, равном не менее 3•10-3 кг на 1 кг минерального сырья.

Микроорганизмы с хемоорганотрофным типом обмена выделяют из природных материалов.

В качестве высших углеводных полимеров используют растительные остатки, древесные опилки, камыши, осоку, бытовые отходы.

Отличительными признаками предлагаемого способа являются использование в качестве питательной среды водного раствора высших углеводных полимеров с введением минеральных добавок, выбранных из солей: фосфорнокислый аммоний, хлористый аммоний, их смесь или хлористый натрий и расход биомассы микроорганизмов с хемоорганотрофным типом обмена.

Водный раствор высших углеводных полимеров является легкоусвояемым питанием для микроорганизмов и хорошим выщелачивателем. Небольшая добавка одной из солей (в количестве 0,05%) не загрязняет продуктивный раствор и является оптимальной для жизнедеятельности микроорганизмов, что сказывается на степени извлечения металлов (повышение) и ускорении процесса.

Пример 1.

Выщелачиванию подвергались отходы обогащения колчеданных руд.

Химический состав, %:

Au - 0,0003105; Fe - 22,3; P - 0,02; Cr - 0,08; Cu - 0,1; Zn - 0,3; Ag - 0,00212; Ca - 0,92; Si - 18,79; Al - 2,12; Na - 0,4; Ti - 0,13; K - 0,55; As - 0,1

Минералогический состав, %:

Пирит - 55, кварц - 27, остальная часть представлена полевым шпатом, серицитом, хлоритом, кальцитом.

Отходы обогащения колчеданных руд выщелачивались кучным методом - в колонне при кучном выщелачивании металлов из рудного сырья выщелачивающий раствор фильтруется через неподвижную измельченную горную массу.

Установка для выщелачивания представляла собой колонну из винипласта с ложным дном, на которое сверху укладывали слой стеклоткани для того, чтобы руда не проваливалась. Внизу колонны находится сливной кран.

Условия выщелачивания:

Навеска руды - 1 кг

Дробление - -2 + 0,5 мм

Температура - 22 - 23oC

Аэрация - естественная

Соотношение жидкого к твердому - 0,3

Орошение - ежедневное

Продолжительность - 2 месяца

Физические параметры руды:

Удельный вес - 4,8 т/м3

Объемная масса - 1,58 т/м3

Пористость - 0,24

Влагоемкость - 24%

Коэффициент фильтрации - 1,69 м/сутки

В колонну выщелачиваемые отходы обогащения колчеданных руд помещали послойно. Каждый слой увлажняли биомассой микроорганизмов с хемоорганотрофным типом обмена. Данные микроорганизмы выделяли из природного материала и выращивали в питательной среде, в качестве которой использовали водный раствор высших углеводных полимеров с минеральной добавкой - фосфорнокислый аммоний. В результате чего получали биомассу микроорганизмов. Выщелачиватель представлял собой водную среду (pH 7,2) состава, %:

Сухие растительные остатки - 2,5, аммоний фосфорнокислый - 0,03, биомасса микроорганизмов с хемоорганотрофным типом обмена - 1% к объему выщелачивающего раствора. Расход биомассы составил 4•10-3 кг на 1 кг отходов обогащения колчеданных руд.

Рудную массу орошали ежедневно из расчета 40 л на 1 м2 в течение 60 дней. Систематически производили замер величины pH в сливающихся растворах, химический и микробиологический анализы. По завершении испытаний в твердом остатке послойно определили содержание металлов и исследовали вещественный состав.

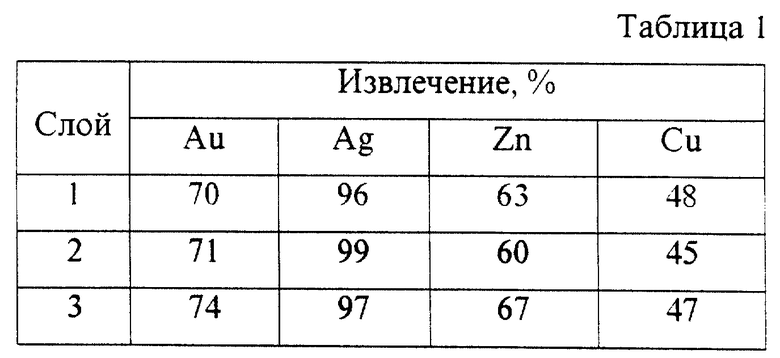

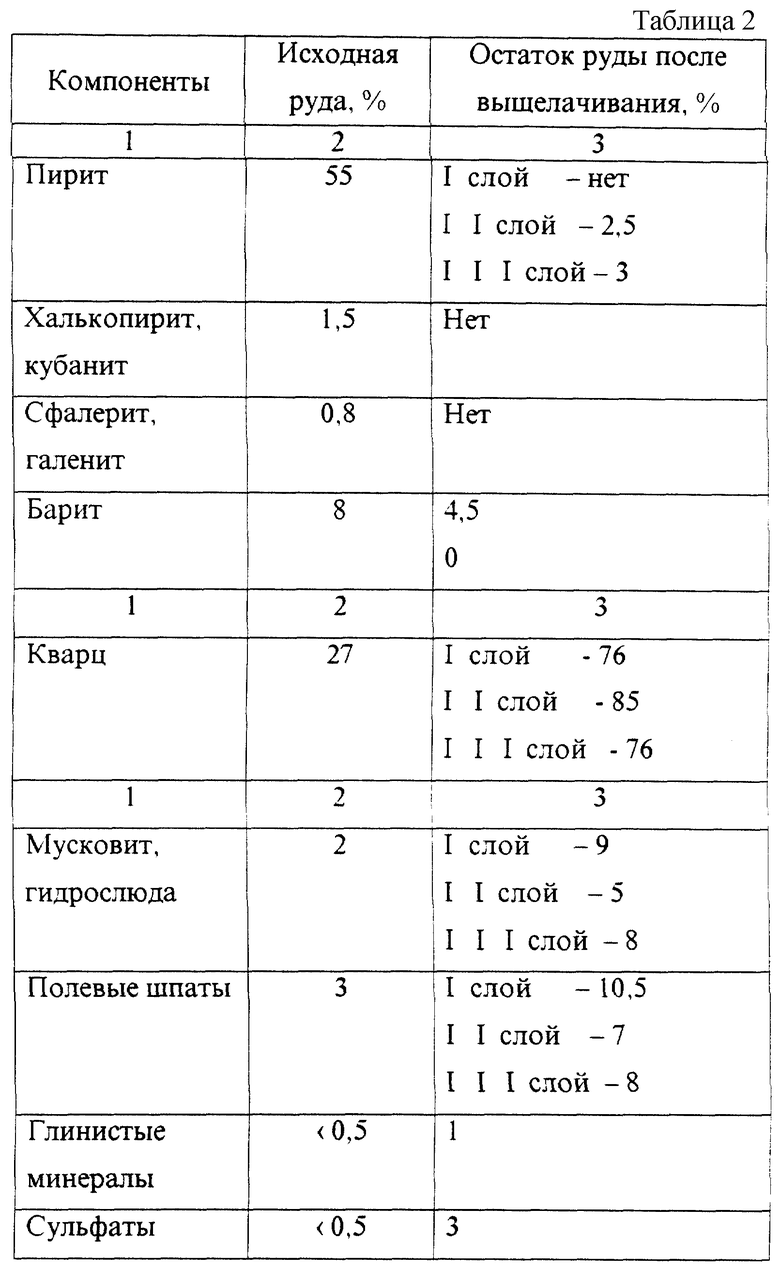

В таблице 1 приведены результаты извлечения металлов в раствор.

Сравнительные данные по изменению вещественного состава отходов обогащения колчеданной руды после кучного выщелачивания металлов представлены в таблице 2.

Переход металлов в раствор обусловлен совокупностью следующих реакций:

- комплексирование с метастабильными продуктами окисления пирита: сульфит - тиосульфат - ионами [Au(SO3)2 3-, Au(S2O3)2 3-];

- образование внутрикомплексных соединений металлов с микробными метаболитами;

- образование внутрикомплексных соединений с гумусовыми кислотами выщелачивателя.

Следует также учитывать, что кроме живых бактериальных клеток и их метаболитов присутствуют неживые, т. е. появляются органические компоненты (аминокислоты), переходящие в среду при разрушении последних - потенциальные комплексообразователи.

Пример 2.

Выщелачиванию чановым способом подвергались кварц - касситерит - сульфидные руды.

Химический состав, %: Ag - 0,0078, Zn - 2,0, Cd - 0,1, Ti - 1,0, Fe - 10,37, As - 0,8, Si - 28,1, Mg - 0,36, Ca - 0,09, Na - 0,03, K - 2,4, Sn - 0,3, In - 0,05

Минералогический состав, %:

Пирит - 30, пирротин - 2, арсенопирит - 1, касситерит - 1, сфалерит - 4, станнин - 2, сульфосоли серебра, олова, свинца - 2, породообразующие минералы представлены кварцем, турмалином, алефиболом, хлоритом, мусковитом.

Исходные условия процесса выщелачивания.

В чан с рабочей емкостью 180 л через люк загрузили 18 кг руды с размерностью частиц 0,15 мм. Подали в чан 162 л выщелачивателя - биомассу микроорганизмов с хемоорганотрофным типом обмена, выращенную в питательной среде. В качестве питательной среды использовали водный раствор высших углеводных полимеров с введением минеральной добавки - хлористый аммоний, отношение твердого к жидкому составило 1:10. Процесс вели при T = 23oC при аэробных условиях, которые создавали путем перемешивания пульпы без дополнительной аэрации. Перемешивание осуществляли с помощью механической мешалки со скоростью 150 об/мин. Длительность перемешивания пульпы составляла 10 часов в сутки. Отстоявшийся за ночь раствор сливали, а в пульпу подавали новую порцию выщелачивателя, сохраняя исходное соотношение т: ж. Продуктивные растворы анализировали. Продолжительность выщелачивания в агитационном периодическом режиме составила 22 дня.

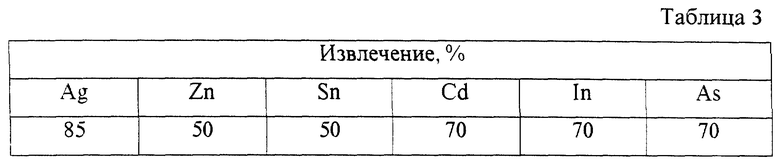

В таблице 3 приведены результаты извлечения металлов в раствор.

Анализ вещественного состава остатка после выщелачивания показал отсутствие сфалерита (минерала цинка), присутствующего в исходной пробе. Остатки арсенопирита (минерала мышьяка) обнаружены в виде разъеденных зерен в результате бактериального выщелачивания. Корродированный облик имел станнин (минерал олова) - по сравнению со станнином исходной руды выявлены существенные различия:

станнин исходной пробы, %: Cu - 30; Fe - 13; Sn - 27,6; S - 29,8; As - 0,2

станнин после биовыщелачивания, %: Cu - 27; Fe - 15; Sn - 23,5; S - 27; As - 0,05

Эти данные указывают на выщелачивание олова. В остатке не обнаружены, даже в реликтах, серебросодержащие минералы.

Пример 3

Подземному выщелачиванию подверглась руда заброшенного медного рудника.

Химический состав руды, %:

SiO2 - 22,62; Al2O3 - 0,43; Fe - 34,4; Ca - 0,1; Cu - 3; Zn - 1; K - 0,2; Na - 0,2.

Минералогический состав руды, %:

пирит - 60; минералы меди; халькопирит - 8-10; ковеллин, кубанит, куприт, борнит, малахит, самородная медь - около 1%, кварц - 24.

Верхняя зона месторождения представлена окисленными рудами, средняя зона - рудами вторичного обогащения, третья зона - сульфидная, в которой присутствует халькопирит и пирит.

При массовом взрыве было раздроблено 400000 т руды и 200000 т вмещающих пород. При таком взрыве у склона обнажилась раздробленная руда, на которой были образованы террасы высотой 6,1 м и шириной от 4,6 до 55 м. Средний размер кусков составил 230 мм.

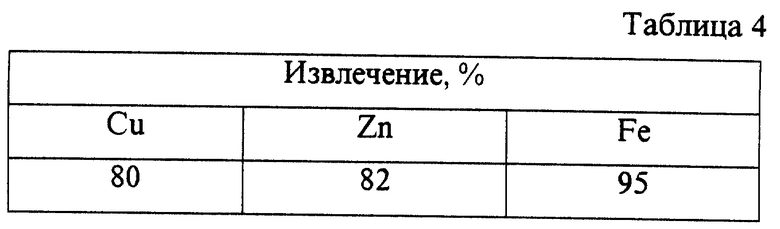

В качестве выщелачивателя использовали биомассу микроорганизмов с хемоорганотрофным типом обмена, выращенную в питательной среде - водный раствор высших углеводных полимеров с минеральной добавкой - хлористый натрий. Выщелачиватель в количестве 3•10-3 кг на 1 кг руды насосами по двум трубопроводам диаметром 150 мм и пропускной способностью 3,785 м3/мин подавался наверх склона, откуда распределительным трубопроводом диаметром 51 мм, имеющим через каждые 12,2 м разбрызгивающие насадки, подавался на орошение поверхности террас. Каждая насадка орошала поверхность 18,3 м3, а общая площадь орошения составила 75 тыс. м2. Выщелачивающий раствор имел pH 7,2. Интервал между орошениями поддерживался в течение 3 месяцев. За этот период под действием микроорганизмов, продуктов их метаболизма, компонентами водного раствора питательной среды (выщелачивателя) и кислорода воздуха происходило выщелачивание меди, при этом железо и цинк тоже переходили в раствор. Медьсодержащие растворы после просачивания через раздробленное рудное тело самотеком поступали в выработки, расположенные в нижней части карьера, откуда откачивались на поверхность через эксплуатационную скважину. Содержание меди в продуктивных растворах составляло 1-1,5 г/л.

Продуктивный раствор направлялся в емкость-накопитель, откуда трубопроводом при подаче около 4 м3/мин в емкость для продуктивных растворов, а затем в цементационные камеры для выделения меди из раствора.

В таблице 4 приведены результаты извлечения металлов в раствор.

Экспериментально установлено, что расход биомассы микроорганизмов с хемоорганотрофным типом обмена при выщелачивании составляет не менее 3•10-3 кг на 1 кг минерального сырья. При расходе биомассы менее 3•10-3 кг на 1 кг минерального сырья степень извлечения металлов уменьшается, т.к. количество выделяемых продуктов метаболизма (обмена веществ) недостаточно для перевода их в раствор.

Предложенный способ извлечения металлов из минерального сырья позволяет повысить степень извлечения металлов и уменьшить длительность процесса выщелачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ПОДЗЕМНОЙ ВОДЫ | 2000 |

|

RU2164501C1 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННЫХ ПОДЗЕМНЫХ ВОД | 1997 |

|

RU2107042C1 |

| Способ очистки загрязненных подземных вод | 1992 |

|

SU1838598A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ БИОВЫЩЕЛАЧИВАЕМОГО РАСТВОРА | 1996 |

|

RU2178467C2 |

| СПОСОБ ОЧИСТКИ КВАРЦЕВЫХ ПЕСКОВ ОТ ЖЕЛЕЗА | 2015 |

|

RU2603934C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И ПОЧВЫ ОТ ЗАГРЯЗНЕНИЙ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ | 1994 |

|

RU2045482C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ (ЕГО ВАРИАНТЫ) И ОТВАЛ | 1992 |

|

RU2065503C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

Изобретение относится к выщелачиванию металлов из минерального сырья. Минеральное сырье выщелачивали в присутствии выщелачивателя. В качестве выщелачивателя использовали биомассу микроорганизмов с хемоорганотрофным типом обмена, выращенную в питательной среде. Микроорганизмы выделяли из природных материалов. Выщелачивание проводили при расходе биомассы не менее 3 • 10-3 кг на 1 кг минерального сырья. В качестве питательной среды использовали водный раствор высших углеводных полимеров. В питательную среду дополнительно вводили минеральную добавку, в качестве которой использовали фосфорнокислый аммоний, хлористый аммоний или их смесь, или хлористый натрий. В качестве высших углеводных полимеров использовали растительные остатки, древесные опилки, камыш, осоку, бытовые отходы. Способ позволяет повысить степень извлечения металлов и скорость процесса. 2 з.п.ф-лы, 4 табл.

| DE 4312906 A1, 20.10.1994 | |||

| US 4758345, 19.07.1988 | |||

| RU 2059005 С1, 27.04.1996 | |||

| Металлургия, 1989, реферат 11Г393 | |||

| КАРАВАЙКО Г.И | |||

| и др | |||

| Роль микроорганизмов в выщелачивании металлов из руд | |||

| - М.: Наука, 1972, с.83 и 84, 77-79 | |||

| US 5021088, 04.06.1991 | |||

| СПОСОБ ПОДГОТОВКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ К ИЗВЛЕЧЕНИЮ ЗОЛОТА ЦИАНИРОВАНИЕМ | 1990 |

|

RU1767900C |

Авторы

Даты

2001-08-27—Публикация

2000-08-10—Подача