Изобретение относится к области уплотнительной техники, касается, в частности, уплотнения цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении, и может быть использовано, например, в тепловыделяющих сборках ядерных реакторов для уплотнения технологических каналов канальных ядерных реакторов.

К уплотнительным узлам, используемым в тепловыделяющих сборках, предъявляются повышенные требования: обеспечение надежности герметизации технологических каналов ядерных реакторов, исключение операций предварительной подготовки уплотняемых поверхностей технологических каналов после каждого извлечения тепловыделяющей сборки. Кроме того, в ходе операции по уплотнению и разуплотнению канала ядерного реактора уплотнительный узел тепловыделяющей сборки взаимодействует как с элементами канала реактора, так и с механизмами перегрузочной машины, соосность которых иногда нарушается. Поэтому от эксплуатационных качеств уплотнительного узла зависит надежность работы реактора и перегрузочной машины. Известна также конструкция уплотнения [1], содержащая уплотнительное средство, выполненное в виде металлического кольца, контактирующего с нажимной шайбой. Недостаток данной конструкции состоит в том, что материал прокладки затекает в зазоры сопрягаемых деталей. При разуплотнении соединения наблюдались повреждения уплотняемых поверхностей. В конструкции уплотнительного узла [2] уплотнительное средство выполнено в виде набора шевронных манжет, контактирующих с конической канавкой нажимной шайбы. Недостатками этой конструкции являются большие габариты уплотнительного узла, значительные усилия при установке уплотнительного узла в силу большого трения шевронных манжет об уплотняемую поверхность.

Наиболее близким аналогом предлагаемого технического решения является цилиндрическое многослойное уплотнение, содержащее пакет чередующихся упругих слоев металла и наполнителя [3].

Недостатками наиболее близкого аналога являются: заниженная работоспособность цилиндрического многослойного уплотнения из-за подлипания материала наполнителя к уплотняемым поверхностям подвески тепловыделяющей сборки (ТВС) и технологического канала (ТК), набухание наполнителя в воде в период нахождения цилиндрического многослойного уплотнения (ЦМУ) на ТВС в транспортном положении внутри скафандра перегрузочной машины перед загрузкой ТВС в ядерный реактор, отсутствие гидрозащиты рабочей поверхности ЦМУ при эксплуатации ее в уплотнении подвески ТВС в период загрузки и периодической перегрузки ядерного топлива, протекание процессов химической коррозии на уплотняемых поверхностях подвесок ТВС и в каналах реактора за счет высокой коррозионной активности ионов хлора и фтора, выделяющихся из пористых асбестсодержащих материалов наполнителя ЦМУ, например паронитов марок ПОН, ТП-1р, ПА и др. Существенным фактором, влияющим на надежность и длительность работы ЦМУ, является то, что в процессе сборки не всегда удается обеспечить постоянный диаметр всего уплотнительного пакета из-за наличия в разбросах наружных и внутренних размеров U-образных слоев ЦМУ, неоднородности материала наполнителя и упругой деформации металлического каркаса. Это приводит к тому, что наблюдаются проскоки уплотняемой среды в месте неплотного прилегания уплотнительных колец к уплотняемой поверхности, вымыванию материала наполнителя и образованию свищей. На практике с целью обеспечения герметичности уплотнения вынуждены увеличивать усилие поджатия, что в свою очередь приводит к усилению налипания наполнителя на уплотняемую поверхность и к переходу от манжетного - самоуплотняющегося режима работы к режиму работы обычного сальника.

Задача, решаемая изобретением, заключается в повышении гидрозащиты ЦМУ, в исключении дополнительного сжатия и подлипания наполнителя ЦМУ к уплотняемой поверхности, ускоряющих процесс протекания химической коррозии, и, в конечном итоге, в повышении надежности и увеличении длительности работу ЦМУ.

Сущность изобретения состоит в том, что в цилиндрическом многослойном уплотнении, содержащем пакет чередующихся упругих слоев металла и наполнителя, предложено внутренние металлические слои выполнить бинарными с возможностью взаимного скольжения слоев сопряженными поверхностями. В порядке уточнения и развития сущности изобретения предлагается в цилиндрическом многослойной уплотнении металлические слои выполнить в виде  образного профиля, причем сопряженные металлические слои могут иметь различную толщину упругих лопастей, кроме того, каждый слой металла и наполнителя покрыт защитным эластичным, антифрикционным, коррозийно-стойким материалом, а в качестве наполнителя использован пластичный материал.

образного профиля, причем сопряженные металлические слои могут иметь различную толщину упругих лопастей, кроме того, каждый слой металла и наполнителя покрыт защитным эластичным, антифрикционным, коррозийно-стойким материалом, а в качестве наполнителя использован пластичный материал.

Выполнение внутренних металлических слоев бинарными с сопряженными поверхностями слоев обеспечивает их взаимное скольжение, герметичность и полную изоляцию слоев наполнителя между собой, исключается выдавливание наполнителя в щелевые зазоры, налипание наполнителя на поверхности технологического канала, повышается прочность, плотность, осевая упругость уплотнения. При этом создаются условия для применения практически любых эластичных материалов наполнителей. Исключение прямого контакта материала наполнителя с поверхностью технологического канала исключает процесс химической коррозии на уплотняемых поверхностях. Выполнение металлических слоев  образного профиля позволяет свободно укладывать слои друг в друга - "выступом во впадину", обеспечивая нужную высоту наборного уплотнения. При этом обеспечивается взаимное скольжение сопрягаемых поверхностей и не происходит сдвига металлических слоев относительно друг друга. Выполнение металлических слоев с различной толщиной упругих лопастей обеспечивает упругую деформацию одного слоя металла относительно другого при меньшем расходе металла и повышении контактного давления. Выполнение цилиндрического многослойного уплотнения из слоев металла и наполнителя, покрытых защитным эластичным, антифрикционным, коррозионно-стойким материалом, позволяет обеспечить герметичность и полную изоляцию слоев металла и наполнителя между собой, исключить процесс коррозии металлических слоев. Применение в качестве наполнителя пластичного материала позволяет повысить эффективность уплотнения за счет рационального размещения материалов наполнителя, обладающих различным объемным, тепловым расширением, в многослойных цилиндрических уплотнениях. В качестве пластичного материала может быть использован сплав на основе свинца.

образного профиля позволяет свободно укладывать слои друг в друга - "выступом во впадину", обеспечивая нужную высоту наборного уплотнения. При этом обеспечивается взаимное скольжение сопрягаемых поверхностей и не происходит сдвига металлических слоев относительно друг друга. Выполнение металлических слоев с различной толщиной упругих лопастей обеспечивает упругую деформацию одного слоя металла относительно другого при меньшем расходе металла и повышении контактного давления. Выполнение цилиндрического многослойного уплотнения из слоев металла и наполнителя, покрытых защитным эластичным, антифрикционным, коррозионно-стойким материалом, позволяет обеспечить герметичность и полную изоляцию слоев металла и наполнителя между собой, исключить процесс коррозии металлических слоев. Применение в качестве наполнителя пластичного материала позволяет повысить эффективность уплотнения за счет рационального размещения материалов наполнителя, обладающих различным объемным, тепловым расширением, в многослойных цилиндрических уплотнениях. В качестве пластичного материала может быть использован сплав на основе свинца.

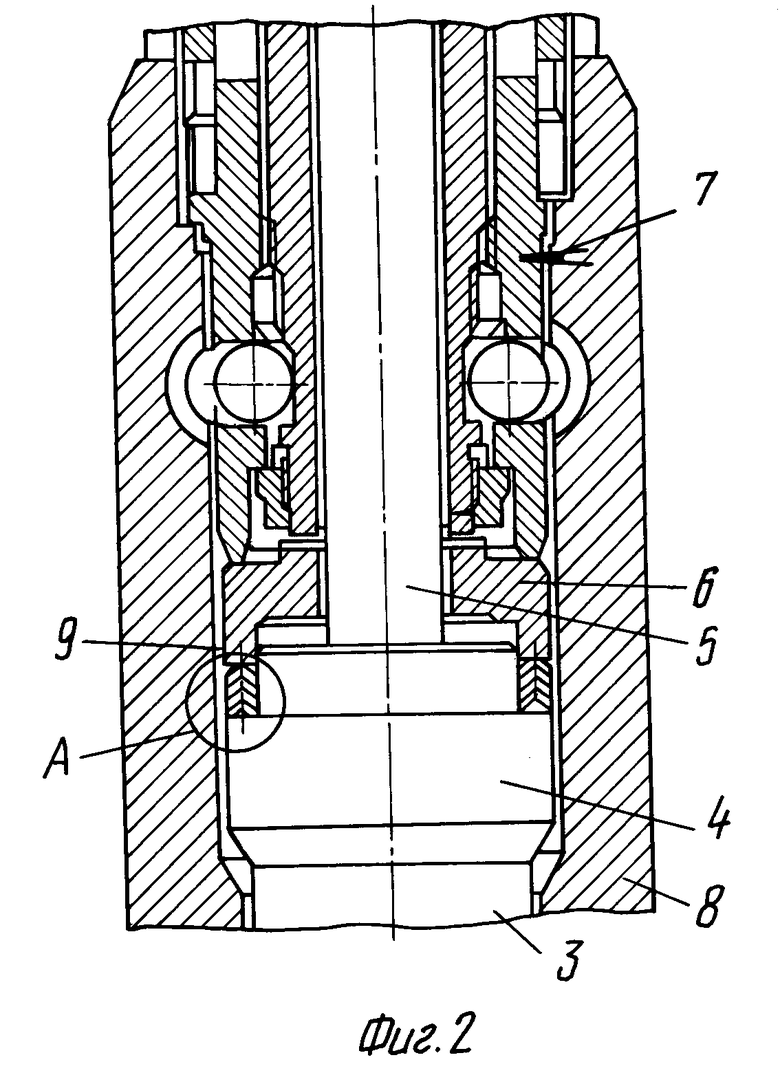

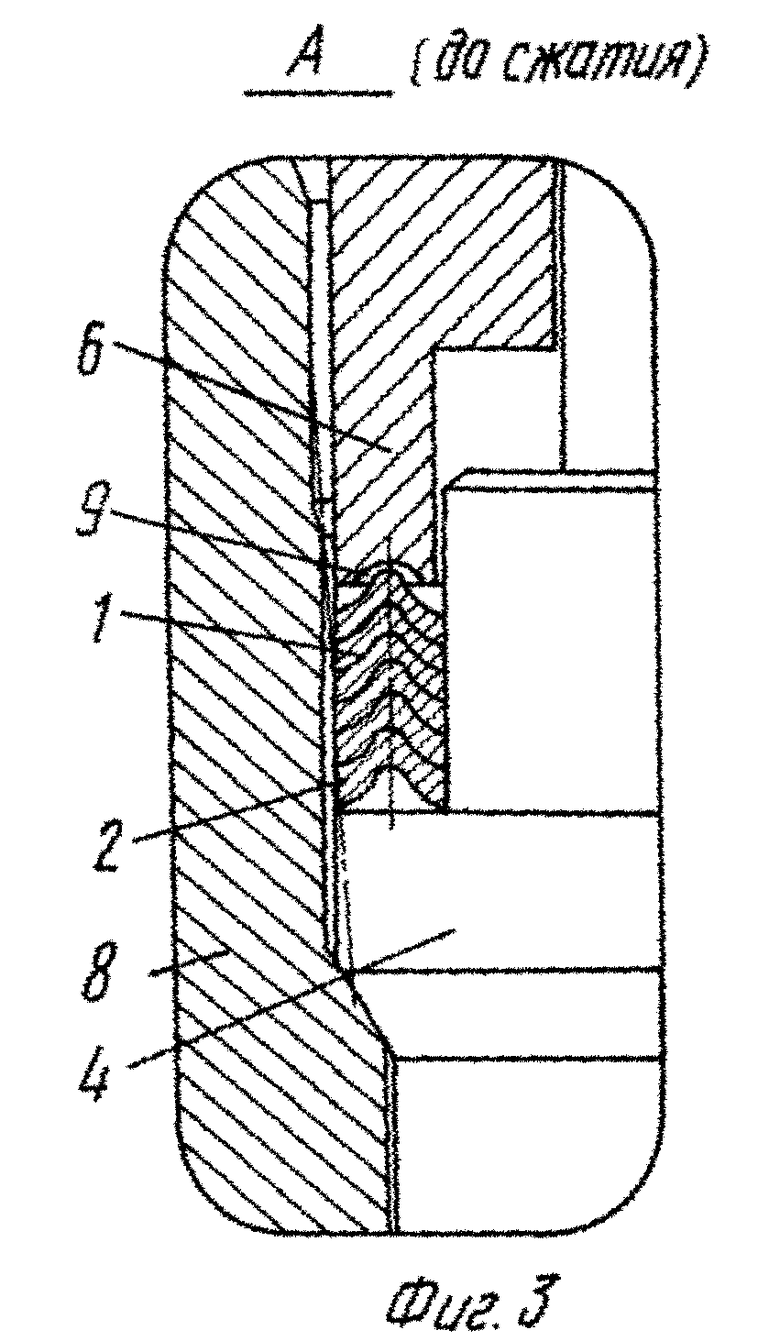

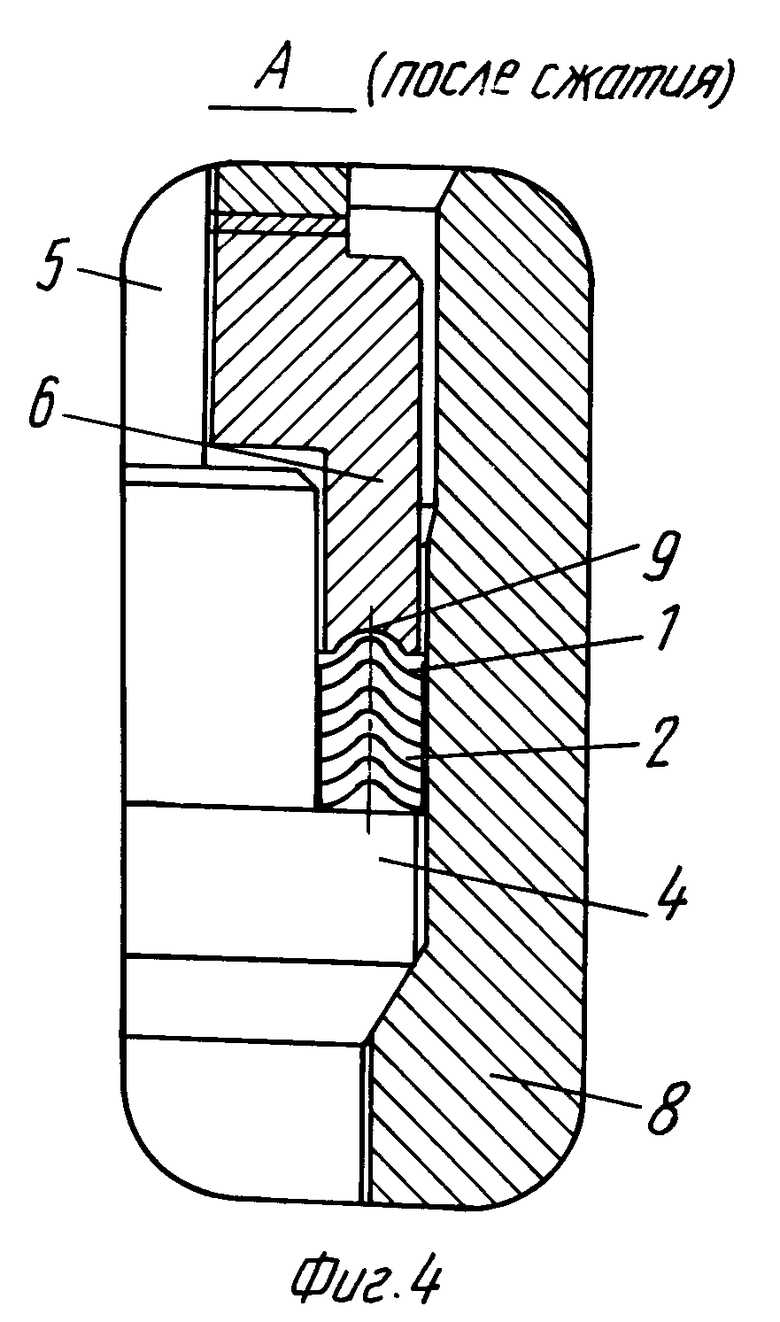

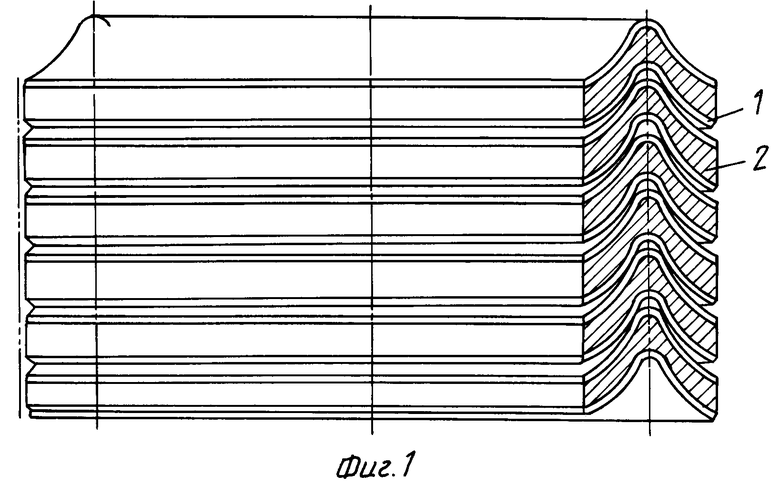

Изобретение поясняется графическими материалами (фиг. 1 - 4). На фиг. 1 изображен общий вид цилиндрического многослойного уплотнения. На фиг. 2 - фрагмент общего вида подвески тепловыделяющей сборки с цилиндрическим многослойным уплотнением в канале реактора. На фиг. 3 - место А на фиг. 2 (до сжатия). На фиг. 4 - место А на фиг. 2 (после сжатия).

Цилиндрическое многослойное уплотнение (фиг. 1) содержит пакет чередующихся слоев металла 1 и наполнителя 2. Внутренние слои металла 1 выполнены бинарными и сопряжены поверхностями с возможностью взаимного скольжения.

Возможны варианты выполнения цилиндрического многослойного уплотнения (не показаны): металлические слои выполнены в виде  образного профиля, сопряженные металлические слои имеют различную толщину упругих лопастей, каждый слой металла и наполнителя покрыт защитным эластичным, антифрикционным, коррозионно-стойким материалом, в качестве наполнителя может быть использован пластичный материал.

образного профиля, сопряженные металлические слои имеют различную толщину упругих лопастей, каждый слой металла и наполнителя покрыт защитным эластичным, антифрикционным, коррозионно-стойким материалом, в качестве наполнителя может быть использован пластичный материал.

Работа цилиндрического многослойного уплотнения в подвеске 3 (фиг. 2 - 4) тепловыделяющей сборки ядерного реактора заключается в следующем. Цилиндрическое многослойное уплотнение устанавливают между опорным утолщением 4 центрального стержня 5 подвески 3 тепловыделяющей сборки и нажимной шайбой 6 запирающего механизма 7. Затем тепловыделяющую сборку опускают в канал 8 реактора до тех пор, пока запирающий механизм 7 не войдет в контакт с опорной поверхностью канала 8 реактора. После этого запирается подвеска 3, при этом нажимная шайба 6 своей кольцевой канавкой 8 начинает деформировать верхний слой металла 1 ЦМУ. Слой, примыкающий к кольцевой канавке 9, деформируется наибольшим образом, передавая деформацию нижним слоям уплотнения. ЦМУ обладает наиболее высокой упругостью в местах расположения бинарных слоев металла 1.

Предлагаемое техническое решение позволит обеспечить надежность герметизации технологических каналов ядерных реакторов.

Список используемой литературы

1. Авторское свидетельство СССР N 409604, кл. G 21 C 19/00.

2. Кондаков Л.А. Уплотнение гидравлических систем. -М.: Машиностроение, 1972, рис. 109, е.

3. Авторское свидетельство СССР N 719349, кл. G 21 C 19/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2128866C1 |

| УПЛОТНИТЕЛЬНАЯ КОЛЬЦЕВАЯ МАНЖЕТА | 1997 |

|

RU2127458C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1993 |

|

RU2050023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

| ПРИЕМНОЕ УСТРОЙСТВО ДЛЯ ОТРАБОТАВШЕЙ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 1994 |

|

RU2079910C1 |

| СПОСОБ РАЗДЕЛКИ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125308C1 |

| ЗАХВАТ ДЛЯ ТРАНСПОРТИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 1996 |

|

RU2106703C1 |

| ЦИЛИНДРИЧЕСКОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2161742C2 |

Изобретение относится к области уплотнительной техники, касается, в частности, уплотнений цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении, и может быть использован, например, в тепловыделяющих сборках ядерных реакторов для уплотнения технологических каналов канальных ядерных реакторов. Сущность изобретения состоит в том, что в цилиндрическом многослойном уплотнении, содержащем пакет чередующихся упругих слоев металла и наполнителя, предложено внутренние металлические слои выполнить бинарными с возможностью взаимного скольжения слоев сопряженными поверхностями. В порядке уточнения и развития сущности изобретения предлагается в цилиндрическом многослойном уплотнении металлические слои выполнить в виде  образного профиля. Причем сопряженные металлические слои могут иметь различную толщину упругих лопастей, кроме того, каждый слой металла и наполнителя покрыт защитным эластичным, антифрикционным, коррозионно-стойким материалом, а в качестве наполнителя использован пластичный материал. Техническое решение позволит обеспечить надежность герметизации технологических каналов ядерных реакторов. 4 з.п. ф-лы, 4 ил.

образного профиля. Причем сопряженные металлические слои могут иметь различную толщину упругих лопастей, кроме того, каждый слой металла и наполнителя покрыт защитным эластичным, антифрикционным, коррозионно-стойким материалом, а в качестве наполнителя использован пластичный материал. Техническое решение позволит обеспечить надежность герметизации технологических каналов ядерных реакторов. 4 з.п. ф-лы, 4 ил.

образного профиля.

образного профиля.

| Уплотнительный узел | 1976 |

|

SU719349A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1993 |

|

RU2050023C1 |

| US 3467394 A, 1969 | |||

| US 4116451 A, 1978 | |||

| US 5511797 A, 1996. | |||

Авторы

Даты

1999-01-20—Публикация

1997-07-01—Подача