Изобретение относится к области уплотнительной техники и может быть использовано для уплотнения конических и цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении.

Известно устройство уплотнения трубопроводов ядерных установок, работающих при высоких температурах и давлениях [1]. Устройство включает в себя четыре манжеты из нержавеющей стали. Манжеты собраны в пакет, имеют уплотнительные прокладки, расположенные между манжетами и предназначенные для уплотнения внутренней трубы. Манжеты имеют наружные упругие ободки, в собранном виде образующие после шлифовки сплавную цилиндрическую поверхность.

К недостаткам такой конструкции уплотнения следует отнести его избирательность для каждого конкретного соединения.

Известна также конструкция уплотнения, устанавливаемого между двух цилиндрических деталей [2]. Это уплотнение содержит чередующиеся V-образные слои из графита и металлической пружинки, которые устанавливаются одна в другую и имеют внутренний и наружный диаметры, примерно соответствующие наружному и внутреннему диаметрам цилиндрических деталей. Слои уплотнения являются достаточно тонкими, чтобы позволить им изгибаться относительно их вершин под действием усилия, прикладываемого к одному концу сборного уплотнения. При этом металлические пружинки деформируют графитовые слои, так что внутренние и наружные кромки последних плотно взаимодействуют с цилиндрическими поверхностями. К недостаткам этой конструкции уплотнения следует отнести незначительную величину диаметрального зазора, который может быть уплотнен.

Известна конструкция уплотнения штока запорной задвижки [3]. Уплотнение штока обеспечивается пакетом колец, изготовленных из синтетического материала и зажатых между металлическими кольцами. Нижнее неметаллическое кольцо контактирует с корпусной деталью задвижки, а верхнее - с вторым пакетом уплотнительных колец. На верхнее кольцо пакета уплотнительных колец опирается расточенная на конце шайба. На шайбу устанавливается пакет конических тарельчатых пружин, обеспечивающих постоянный поджим уплотнительных пакетов к уплотняемым поверхностям. К недостаткам этого уплотнения следует отнести значительные габариты, а также большое усилие натяжки, которое следует приложить для деформации конических тарельчатых пружин.

Известно уплотнительное металлическое кольцо [4], предназначенное для уплотнения кольцевой полости между внутренними и внешними элементами. Между этими элементами устанавливается деформируемое металлическое уплотнительное кольцо, имеющее волнообразную в осевом направлении поверхность с внутренними и внешними кольцевыми гребнями. Осевая сила затяжки, действующая на кольцо, уменьшает его длину и деформирует его так, что внутренний гребень плотно прижимается к внутреннему элементу, а внешний - к внешнему элементу. К недостаткам уплотнительного кольца следует отнести его одноразовое использование, невозможность применения для уплотнения соединений, работающих при циклических изменениях температуры и давления, а также возможность повреждения уплотняемых поверхностей при разборке соединения.

Известно также уплотнение неподвижного соединения [5], содержащее полосу, навитую по спирали с осью, совпадающей с осью уплотняемых поверхностей, и образованную слоем металла и слоем наполнителя. Известное техническое решение позволяет исключить повреждение уплотняемых поверхностей при разборке соединения. Кроме того, известное техническое решение позволяет увеличить исходный радиальный зазор между наружным диаметром уплотнительной поверхности, что значительно упрощает установку уплотнительной прокладки. Однако, несмотря на свою прогрессивность, данное техническое решение не решает проблемы, связанной с обеспечением высокой степени эксплуатационной надежности, что подтверждено опытом их использования на АЭС для уплотнения каналов ядерного реактора. Это объясняется следующими факторами: уплотнительная прокладка имеет V-образный профиль.

При перемещении прокладки в канале работающего реактора поток теплоносителя воздействует на открытый профиль прокладки и может сместить ее в радиальном направлении, что в свою очередь может привести к ее повреждению. При сжатии прокладки усилие передается от верхних слоев к нижним, при этом верхние слои деформируются на большую величину, чем нижние слои. При работе реактора поток теплоносителя воздействует на нижние слои и дополнительно их сжимает, что приводит к уменьшению общей высоты уплотнительной прокладки. При изменении давления или температуры в канале реактора возможно относительное смещение уплотняемых поверхностей в пределах образовавшегося зазора, вызванного дополнительной деформацией нижних слоев прокладки. Поэтому требуется периодическая подтяжка каждого уплотнения, что связано со значительными трудозатратами.

Наиболее близким аналогом по своей технической сущности к заявленному изобретению является уплотнительная прокладка для уплотнения цилиндрических поверхностей [6], где решается задача повышения осевой упругости уплотнительной прокладки за счет ввода в полосу, навиваемую по спирали с осью, совпадающей с осью уплотняемых поверхностей, армирующей металлической основы с наполнителем, причем армирующая металлическая основа выполнена волнообразной формы и размещена между двумя различными наполнителями, а одна из торцовых поверхностей прокладки охвачена кольцом W-образной формы, с дугообразной частью вогнутой во внутрь прокладки и лопастями, отходящими от дуги по направлению к ее вершине.

Недостатком данного технического решения является то, что не решается полностью задача при использовании этого уплотнения для герметизации конических уплотняемых поверхностей и больших радиальных зазоров (более 0,5 мм), необходимых при дистанционной стыковке элементов уплотнения, так как при дистанционной постановке, когда используются перегрузочные машины, роботы или манипуляторы, необходимо иметь большие боковые зазоры между сопрягаемыми элементами узла уплотнения, чтобы не повредить прокладку, в случае возможных перекосов и чтобы не усложнять дистанционно управляемую робото-технику сложными системами наведения на координату перегружаемых технологических трактов. Допускаемые величины боковых зазоров в этом случае зависят от технической возможности уплотнительной прокладки, от ее способности, упруго деформируясь, компенсировать большие боковые зазоры и в то же время она не должна сама охрупчиваться и разрушаться, особенно при уплотнении конических поверхностей, создающих наибольшие боковые зазоры.

Задачей, решаемой настоящим изобретением, является увеличение надежности и ресурса работы уплотнения и его технологических возможностей, обеспечивающих расширение диапазона ее применяемости для герметизации конических уплотняемых поверхностей путем повышения радиальной податливости и упругих свойств уплотнения.

Сущность изобретения заключается в том, что в уплотнении, содержащем установленную в канавке между уплотняющими поверхностями уплотнительную кольцевую прокладку, навитую из ленты, состоящей из наполнителя и армирующей основы волнообразной формы, охваченную с одного из торцов каркасным кольцом, закрывающим торец и кромки цилиндрических поверхностей уплотняющего элемента, и нажимной элемент, предложено каркасное кольцо выполнить с чередующимися концентрично расположенными ребрами и впадинами, наполнитель выполнить из термостойкого материала, канавку под прокладку выполнить расширяющейся со стороны нажимного элемента, при этом каркасное кольцо установить со стороны расширения канавки. Армирующую основу и наполнитель предложено выполнить из однородных материалов различной плотности, например, ленты из графита и графитофторопластов или из металла и кремнеорганической резины. Кроме того, в уплотнении количество ребер должно соотноситься с количеством впадин как:

NR = Пвп + 1,

где NR - количество ребер каркасного кольца;

Пвп - количество впадин каркасного кольца.

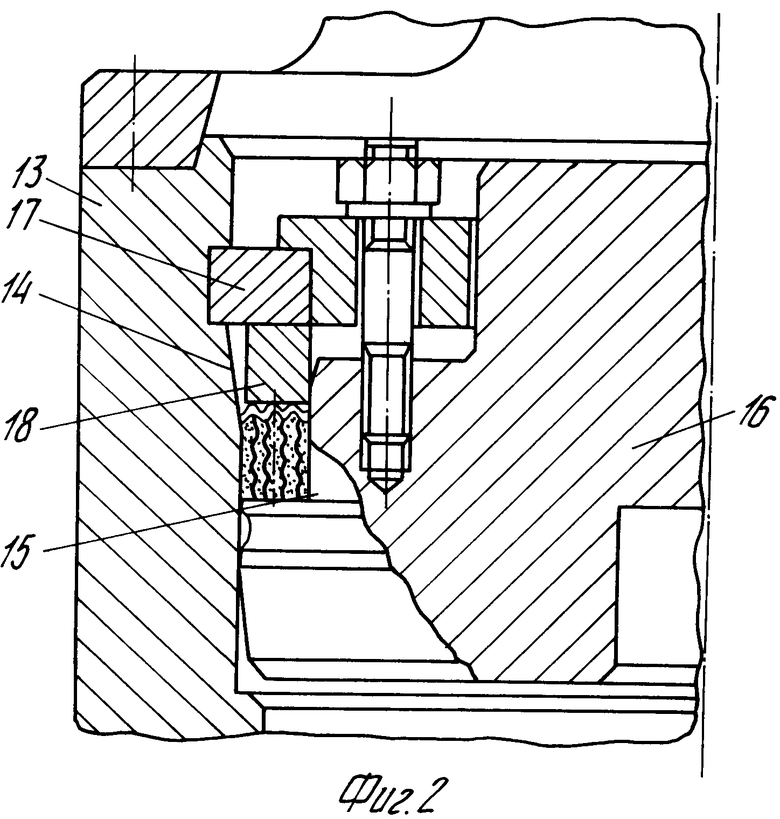

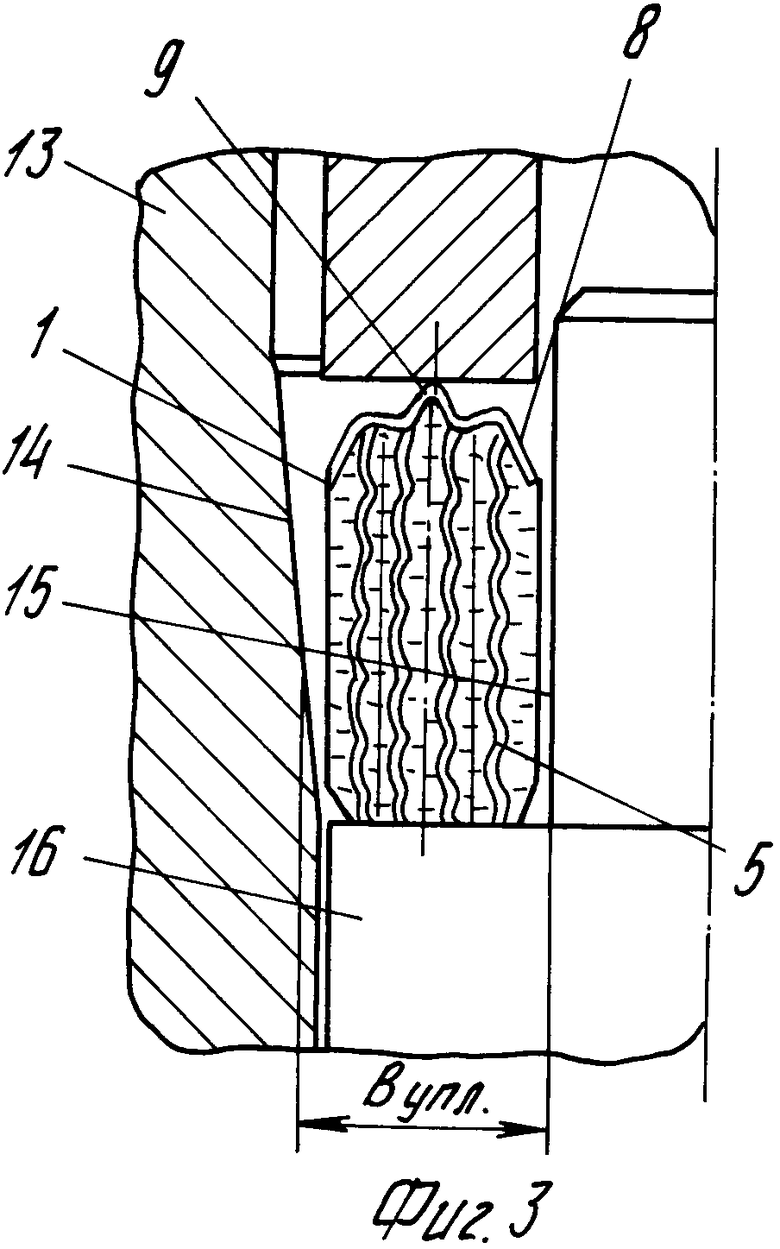

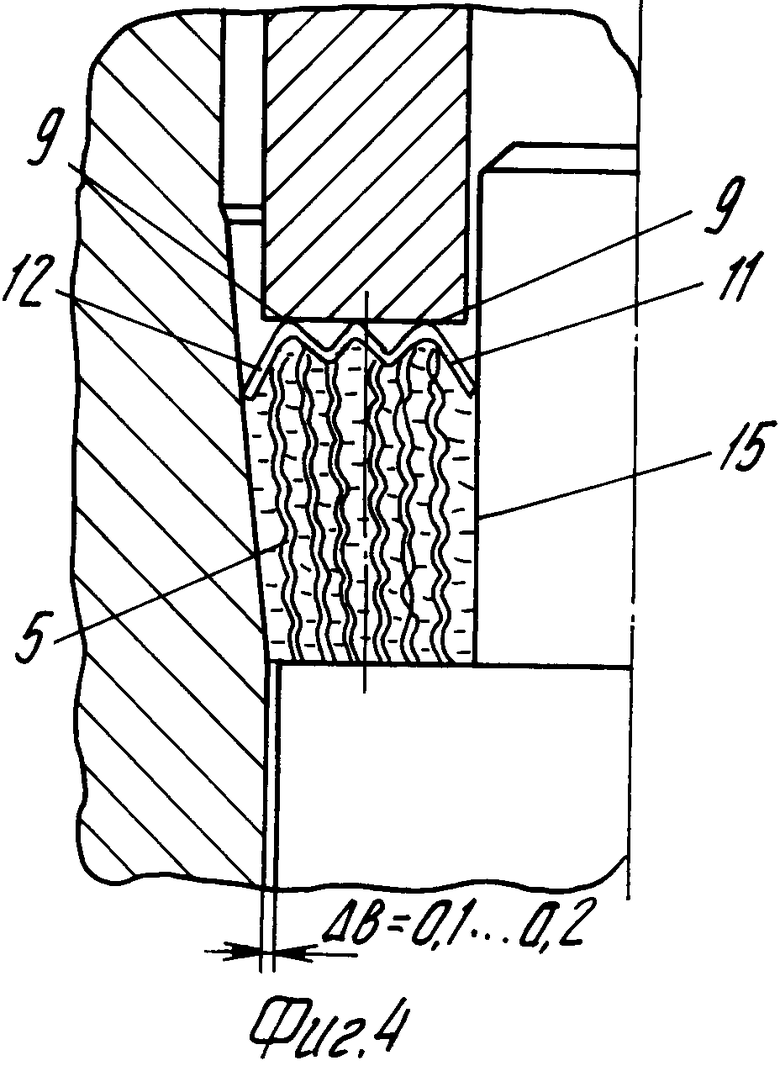

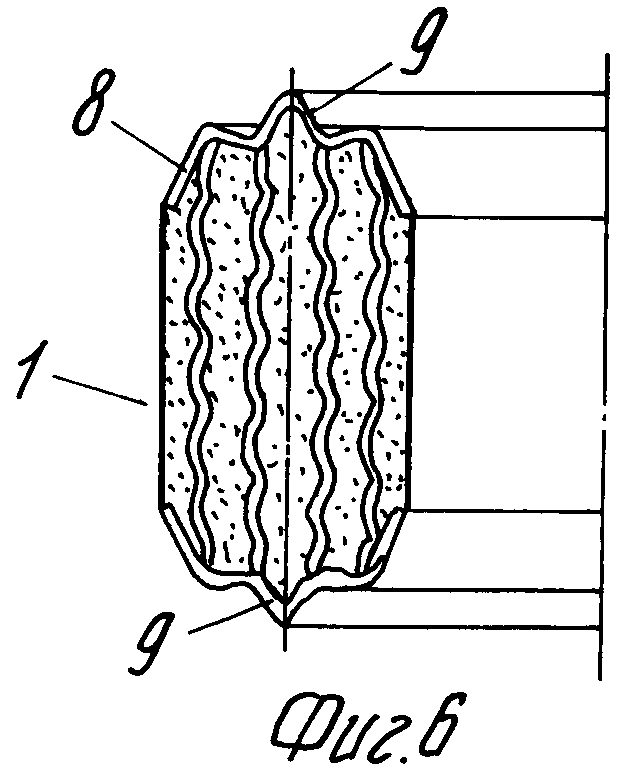

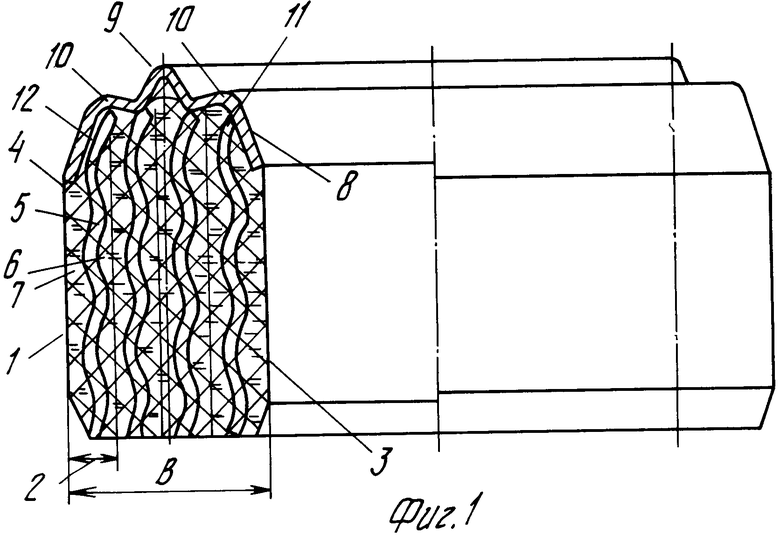

На фиг.1 представлено уплотнение, сечение; на фиг.2 - уплотнение в составе уплотнительного узла; на фиг.3 - схема расположения элементов уплотнения в корпусе арматуры до момента приложения нагрузки; на фиг.4 - схема расположения элементов уплотнения в момент приложения нагрузки; на фиг.5 - вариант кольцевых графито-фторопластовых уплотнений цилиндрических поверхностей с боковыми зазорами до 0,5 мм; на фиг.6 - вариант кольцевых уплотнений для цилиндрических и конических поверхностей с боковыми зазорами до Δb = 1/3 от Bупл - ширина уплотняемого сечения.

Уплотнение 1 (фиг.1) содержит полосу 2, навитую по спирали с осью, совпадающей с осью уплотняющих поверхностей 3 и 4. Полоса 2 образована армирующей металлической или графито-полимерной основой 5 волнообразной формы, размеренной между двумя различными наполнителями 6 и 7. Наполнитель 6 выполнен из графито-фторопласта или паронита, а наполнитель 7 - из терморасширенного графита. Верхняя торцовая поверхность уплотнения 1 охвачена каркасным кольцом 8, при этом кольцо 8 в сечении выполнено с выпуклым из торцовой поверхности прокладки гребнем 9 и ступенчатыми лопастями 10, отходящими от выпуклого гребня 9. При этом лопасти 10 частично охватывают и предохраняют от расслоения внутренние 11 и внешние 12 концевые участки слоев наполнителей 6 и 7. Противоположный нижний торец уплотнения 1 выполняется плоским - для герметизации сопряжений узлов уплотнений с небольшими боковыми зазорами величиной до 0,1-0,2 мм, что составляет 3-5% от наименьшей ширины уплотняемого сечения Bупл. Уплотнение 1 установлено в запорной арматуре 13 (фиг. 2-4) для уплотнения конической 14 и опорной цилиндрической 15 поверхностей.

Уплотнение 1 (фиг. 5 - вариант), используемое в узлах уплотнений со стабильными боковыми зазорами Δb до 0,5 мм, собирается с двумя каркасными металлическими кольцами 19, вершина которых вогнута в торцовые поверхности прокладок.

Процесс уплотнения с использованием предложенного уплотнения 1 осуществляется в следующей последовательности (фиг.3, 4). Уплотнение 1 устанавливается на выступ крышки 16 запорной арматуры 13 между конической 14 и цилиндрической 15 уплотняемыми поверхностями. Сверху на уплотнение 1 устанавливается промежуточное нажимное кольцо 17 (фиг. 2) и опорное кольцо 18, с помощью которых осуществляется передача усилия затяжки. Осевая деформация армирующей основы 5 вызывает радиальную деформацию полосы 2 со слоями наполнителей 6 и 7, которые входят в контакт с уплотняемыми поверхностями 14 и 15, создавая тем самым герметичное соединение. В силу того, что армирующая основа 5 - волнообразная, то при ее осевой деформации происходит уменьшение осевого шага между волнообразными вершинами с одновременным увеличением радиальной высоты волнообразных гребней основы 5 каждого слоя спирали, что приводит к радиальному боковому расширению всех слоев наполнителей 6 и 7 и его внедрению в микронеровности уплотняемых поверхностей 14 и 15. При этом волнообразная форма армирующей основы 5 фиксирует и передает аналогичные формы радиальных гребней всем слоям наполнителя в полосе 2, что позволяет в более широких пределах упругой деформации компенсировать температурные качки уплотнительного соединения. Каркасное металлическое кольцо 8 с выпуклым гребнем 9 своими ступенчатыми лопастями 10 охватывает кромки внутренних и внешних 12 слоев наполнителей 6 и 7 верхнего торца уплотнения 1, работающего в зоне уширения уплотняемой конической 14 поверхности, и предохраняет их от расслоения при сжатии в зоне, где боковой зазор может превышать 25% от начальной ширины уплотнения 1. Каркасное металлическое кольцо 8 благодаря своей геометрии - выпуклый гребень 9 и ступенчатые лопасти 10, изменяет свою форму при приложении к нему осевой силы сжатия. Выпуклый гребень 9 трансформируется, опускается в эластичное тело уплотнения 1, одновременно ступенчатые лопасти 10, деформируясь, образуют еще два боковых гребня 9, в результате образуется радиальный сильфон из трех гребней 9 и двух впадин. Каждый гребень 9 является также своеобразным ребром жесткости, по мере увеличения ширины уплотняемого сечения Bупл количество таких ребер может быть увеличено, причем их количество всегда будет больше числа впадин на одну единицу.

В результате такое комплексное техническое решение увеличивает и аккумулирует объемную упругость волнообразных осевых и радиальных упругих элементов, что позволит компенсировать и частично восполнить потери упругих сил, происходящие в уплотнении из-за деструкции физико-механических свойств и характеристик конструкционных элементов и материалов уплотнения. Изложенное позволит увеличить надежность и ресурс работы уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1993 |

|

RU2050023C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2047798C1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2128866C1 |

| ЦИЛИНДРИЧЕСКОЕ МНОГОСЛОЙНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2125307C1 |

| УПЛОТНИТЕЛЬНАЯ КОЛЬЦЕВАЯ МАНЖЕТА | 1997 |

|

RU2127458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| ЦИЛИНДРИЧЕСКОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2161742C2 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| СПОСОБ РЕМОНТА ГРАФИТОВЫХ БЛОКОВ КОЛОНН КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2083003C1 |

| СЦЕПКА ДЛЯ ПЕНАЛОВ С РАДИОАКТИВНЫМИ ОБЪЕКТАМИ | 1996 |

|

RU2120674C1 |

Использование: изобретение относится к области уплотнительной техники и может быть использовано для уплотнения конических и цилиндрических поверхностей соединений, работающих при изменяющихся температуре и давлении. Сущность изобретения: в уплотнении, содержащем установленную в канавке между уплотняющими поверхностями уплотнительную кольцевую прокладку, навитую из ленты, в виде наполнителя и армирующей основы волнообразной формы, охваченную с одного из торцов каркасным кольцом, закрывающим торец и кромки цилиндрических поверхностей уплотняющего элемента, и нажимной элемент, каркасное кольцо выполнено с чередующимися концентрично расположенными ребрами и впадинами, наполнитель выполнен из термостойкого материала, канавка под прокладку выполнена расширяющейся со стороны нажимного элемента, при этом каркасное кольцо установлено со стороны расширения канавки. 4 з.п. ф-лы, 6 ил.

Nр Пв п . + 1,

где Nр количество ребер каркасного кольца;

Пв п . количество впадин каркасного кольца.

Авторы

Даты

1998-01-27—Публикация

1996-01-05—Подача