Изобретение относится к материалу в виде твердых частиц, в состав которых входит связующее вещество, и способу их изготовления. Если такие твердые частицы содержат зерна абразива, то они могут быть использованы в цельнокорпусных абразивных изделиях, абразивных изделиях с нанесенным абразивным слоем и нетканых абразивных материалах.

Обычное абразивное изделие с нанесенным абразивом представляет собой слой абразивных зерен, наклеенных на некую основу. Как правило, в пределах срока службы изделия из абразивного материала фактически используется лишь малая доля абразивных зерен указанного слоя. Большая же часть абразивных зерен этого слоя идет в отходы. Кроме того, приходится неизношенным удалять в отходы наиболее дорогостоящий компонент абразивного изделия с нанесенным абразивом - его основу.

Делались многочисленные попытки распределить зерна абразива по основе так, чтобы фактически использовался более высокий процент этих зерен, и тем самым увеличить срок службы абразивного изделия с нанесенным абразивом. При увеличенном сроке службы абразивного изделия с нанесенным абразивом можно было бы реже менять ленту или круг, что привело бы к уменьшению затрачиваемого времени и снижению затрат на оплату рабочей силы. Простым же увеличением толщины слоя абразивных зерен на основе невозможно решить проблему, так как мала вероятность того, что зерна, лежащие под поверхностью слоя, будут участвовать в обработке детали.

Существует ряд способов такого распределения зерен абразива в абразивном изделии с нанесенным абразивом, при котором срок службы абразивного изделия увеличивается. Один из подобных способов основан на введении в абразивное изделие с нанесенным абразивом агломерированных абразивных частиц. Агломерированные абразивные частицы состоят из абразивных зерен, соединенных в одно целое связующим веществом. Однако при использовании агломерированных абразивных частиц случайных форм и размеров трудно точно контролировать количество абразивных зерен, входящих в контакт с поверхностью обрабатываемой детали. Поэтому желательно иметь экономически приемлемый способ получения агломерированных абразивных частиц точно заданной формы.

Предметом данного изобретения являются частицы точно заданной формы и способы их получения. Частицы содержат связующее. В одном предпочтительном варианте осуществления изобретения в связующем распределено некоторое количество зерен абразива.

Способ, предлагаемый в данном изобретении, включает следующие операции:

(а) использование формовочного приспособления с трехмерным рабочим телом, имеющим хотя бы одну непрерывную поверхность, на которой имеется хотя бы одно отверстие, дающее доступ в полость под поверхностью названного трехмерного рабочего тела.

(b) использование средства нанесения, позволяющего вводить через названное по меньшей мере одно отверстие в названную по меньшей мере одну полость связующее в исходном состоянии, содержащее термореактивную смолу;

(с) использование средств по меньшей мере частичного отверждения связующего в исходном состоянии в зоне отверждения;

(d) введение связующего в исходном состоянии вещества по меньшей мере в часть по меньшей мере одной названной полости;

(е) непрерывное перемещение по меньшей мере одной названной полости по названной зоне отверждения до по меньшей мере частичного отверждения связующего в исходном состоянии для получения отвержденного, пригодного для дальнейшей обработки связующего, по форме соответствующего той части полости, в которую было введено связующее в исходном состоянии;

(f) извлечение связующего из по меньшей мере одной названной полости; и

(g) преобразование связующего в частицу точно заданной формы.

Операции (f) и (g) могут быть совмещены.

В наиболее предпочтительном варианте при выполнении операции (d) вместе со связующим в исходном состоянии вводится некоторое число зерен абразива и во время операции (е) образуется связующее, содержащее зерна абразива. Во время операции (f) из по меньшей мере одной полости формующего приспособления извлекается связующее, содержащее абразивные зерна. В связующее в исходном состоянии могут быть введены другие вещества, отличные от абразивных зерен.

В зоне отверждения может находиться источник тепловой энергии, или источник энергии излучения, или тот и другой. К возможным источникам энергии излучения относятся электронный луч, луч видимого или ультрафиолетового света. В разных вариантах изложенного общего способа отверждение можно производить за счет тепловой энергии, либо за счет некоторого сочетания энергии излучения с тепловой энергией.

Как в общем, так и в предпочтительном варианте осуществления предпочтительно, чтобы операции (d), (е) и (f) выполнялись на непрерывной основе или в виде непрерывного процесса. В таких вариантах предпочтительно, чтобы формующее приспособление представляло собой бесконечную ленту или барабан, предпочтительно цилиндрический, вращающийся вокруг своей оси. Можно также использовать ленту, имеющую два конца. Такая лента с двумя концами сматывается с питающего механизма и наматывается на приемный. Предпочтительно, чтобы формующее приспособление имело большое количество полостей.

Во время операции (е) данного способа связующее в исходном состоянии отверждается так, чтобы оно превратилось в отвержденное связующее, пригодное для дальнейшей обработки.

Связующее может быть превращено в частицы разными способами. При одном из них, при извлечении связующего из полостей, оно выводится в виде отдельных частиц. Эти частицы могут либо содержать дополнительные материалы, либо быть свободными от дополнительных материалов. Типичным материалом, который может быть включен в эти частицы, являются абразивные зерна. Предпочтительно, чтобы при этом форма получающихся частиц почти совпадала с формой полостей в формующем приспособлении. При таком первом способе операции (f) и (g) совмещаются, поскольку частицы, извлекаемые из полостей формующего приспособления, уже имеют требуемую форму.

При втором способе связующее снимается с рабочей поверхности формующего приспособления в виде листа, на котором имеются формованные участки с размерами и формой, близкими к размерам и форме полостей формующего приспособления, соединенные между собой сравнительно тонким слоем материала связующего. При этом втором способе лист затем разрывается или разламывается по тонким соединительным перемычкам связующего, в результате чего получаются твердые частицы, соответствующие настоящему изобретению. Частицы могут быть просеяны или классифицированы до нужного распределения размеров. Если соединительный слой связующего разрывается или разламывается достаточно аккуратно, то получающиеся частицы по своей форме почти соответствуют полостям формующего приспособления.

Настоящее изобретение охватывает также применение несущей ленты для нанесения связующего в исходном состоянии на формующее приспособление. Связующее в исходном состоянии может быть нанесено на одну, например переднюю, главную поверхность несущей ленты, после чего эта лента приводится в контакт с непрерывной поверхностью формующего приспособления, содержащей полости. После по меньшей мере частичного отверждения, то есть перехода в твердое состояние, связующего в исходном состоянии в формующем приспособлении связующее благодаря более сильной адгезии с поверхностью несущей ленты сначала отделяется от поверхности формующего приспособления, а затем уже от несущей ленты. Возможен и другой вариант, когда связующее в исходном состоянии наносится на непрерывную поверхность формующего приспособления, имеющую полости, так что эти полости заполняются, а затем в контакт с этой поверхностью приводят несущую ленту так, чтобы связующее в исходном состоянии, находящееся в полостях, пришло в контакт с поверхностью несущей ленты. После по меньшей мере частичного отверждения, то есть перехода в твердое состояние, связующего в исходном состоянии оно прилипает не к формующему приспособлению, а к несущей ленте. Отделяя затем связующее от несущей ленты, получают частицы точно заданной формы.

Такие частицы точно заданной формы путем введения добавок могут быть видоизменены так, чтобы их можно было использовать в качестве абразивного материала либо в виде порошка, либо в виде компонента абразивного изделия. Частицы, соответствующие данному изобретению, могут использоваться для изготовления абразивного изделия, содержащего множество частиц точно заданной формы, каждая из которых состоит по крайней мере из одного абразивного зерна и связующего, причем связующее образовано из связующего в исходном состоянии на основе термореактивной смолы, отверждаемой за счет энергии излучения, или тепловой энергии, или той и другой. Из таких частиц путем формования со связующим можно изготавливать цельнокорпусные абразивные изделия определенной формы, например, абразивные круги; можно также, приклеивая частицы к некой основе, получать абразивные изделия с нанесенным абразивом; путем наклеивания частиц на нетканую волоконную основу можно получать нетканые абразивные изделия.

Настоящее изобретение дает возможность конструировать частицы, наиболее подходящие для конкретной задачи, изменяя их форму и состав. Технология, предлагаемая в данном изобретении, представляет собой простой, быстрый и недорогой способ получения частиц, в частности абразивных, точно заданной формы. Эта технология позволяет с высокой точностью выдерживать заданные размеры абразивных частиц от партии к партии, благодаря чему снижается разброс характеристик абразивных изделий.

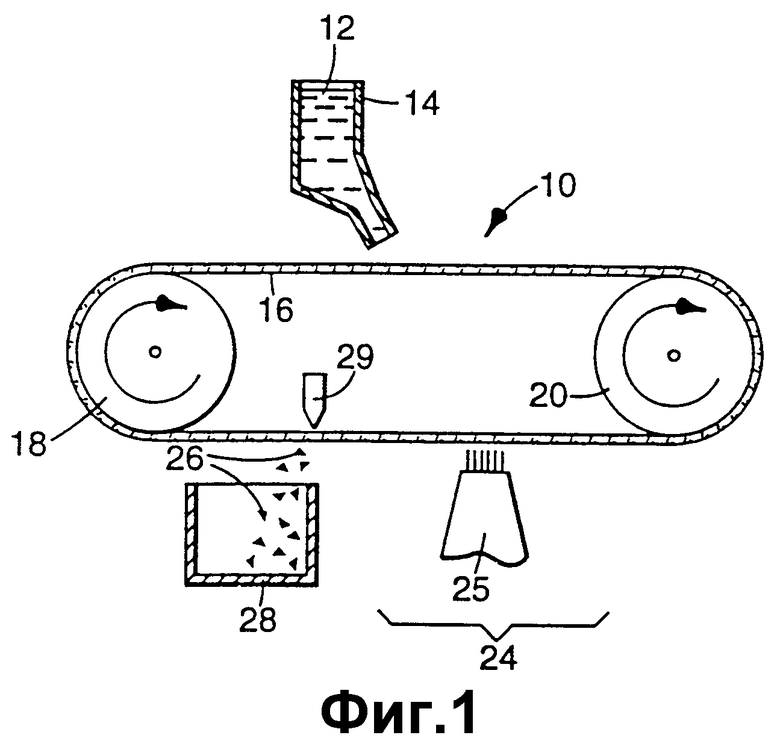

На фиг. 1, 2 и 3 представлены схематические чертежи (вид сбоку), иллюстрирующие различные варианты осуществления способа, предлагаемого в данном изобретении.

На фиг. 4 и 5 схематически представлены (вид сбоку) абразивные изделия типа наждачного полотна, в которых используются частицы, соответствующие данному изобретению.

На фиг. 6 представлен в перспективе участок формующего приспособления, показанного на фиг. 1. Участок, показанный на фиг. 6, аналогичен участкам формующих приспособлений, изображенным на фиг. 1, 2 и 3.

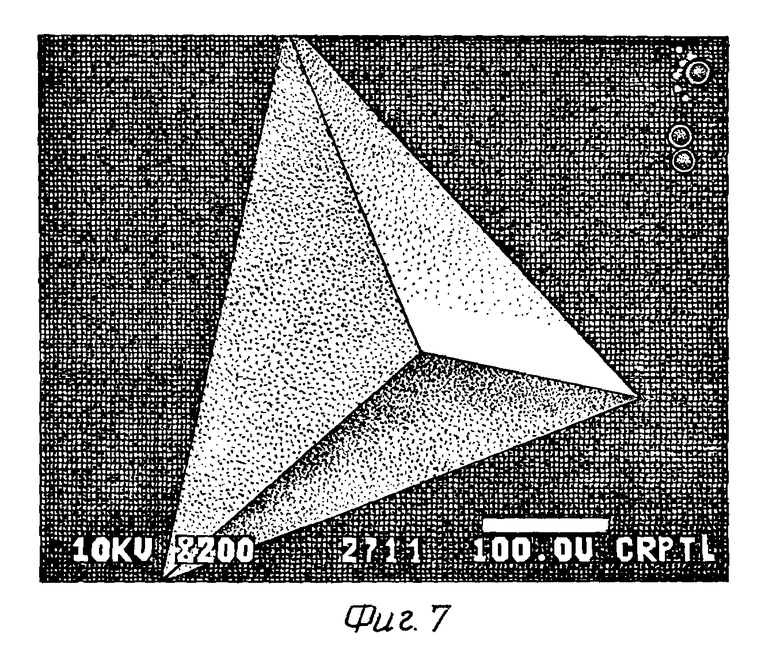

На фиг. 7 представлен снимок, сделанный в растровом электронном микроскопе, абразивной частицы (точно заданной формы), полученной по технологии данного изобретения. Частица имеет форму пирамиды с треугольным основанием.

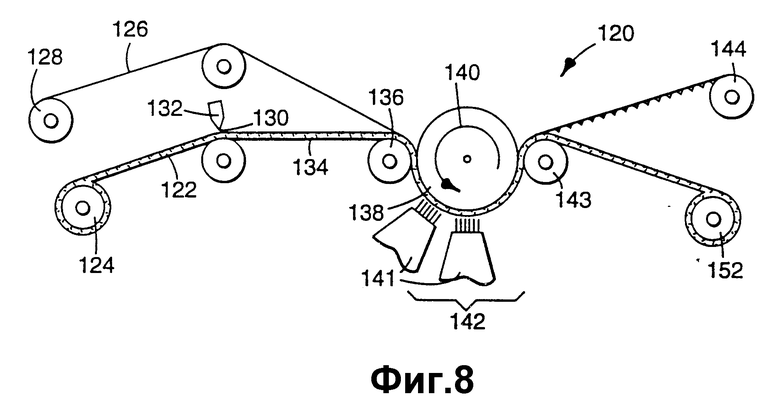

На фиг. 8 и 9 представлены схематические чертежи (вид сбоку), иллюстрирующие другие варианты осуществления способа, предлагаемого в данном изобретении.

Употребляемое здесь выражение "связующее в исходном состоянии" относится к любому материалу, который легко изменяет свою форму или приобретает способность легко изменять свою форму под действием тепла, давления или и того и другого и который можно сделать не меняющим форму, подвергнув воздействию энергии излучения, или тепловой энергии, или и той и другой. Употребляемое здесь выражение "отвержденное пригодное для дальнейшей обработки связующее" относится к связующему в исходном состоянии, полимеризованному или отвержденному до такой степени, что оно не обнаруживает заметной текучести и не может сильно изменять свою форму. Выражение "отвержденное пригодное для дальнейшей обработки связующее" не означает, что связующее в исходном состоянии полностью полимеризовано, или отверждено; оно подразумевает лишь такую степень полимеризации или отверждения, которая допускает его извлечение из непрерывно движущегося формующего приспособления без существенного изменения формы связующего. После того как связующее извлечено из формующего приспособления, оно может быть подвергнуто дополнительному воздействию источника энергии для дальнейшего отверждения или полимеризации. Употребляемое здесь выражение "связующее" эквивалентно выражению "отвержденное пригодное для дальнейшей обработки связующее".

В одном аспекте предметом данного изобретения является способ изготовления твердых частиц. В другом аспекте его предметом являются частицы точно заданной формы, в состав которых входит отвержденное пригодное для дальнейшей обработки связующее. Еще в одном аспекте предметом данного изобретения являются абразивные изделия, такие, как абразивные изделия с нанесенным абразивом, наждачные полотна и нетканые абразивные изделия, - содержащие твердые частицы точно заданной формы, которые являются предметом данного изобретения.

На фиг. 1 показано устройство, пригодное для получения частиц, являющихся предметом данного изобретения, способом, являющимся предметом данного изобретения. В устройстве 10 связующее в исходном состоянии 12 самотеком поступает из бункера 14 на формующее приспособление 16, имеющее вид бесконечной ленты. Лента охватывает валки 18 и 20, по меньшей мере один из которых связан с механическим приводом. На фиг. 6 показан в перспективе один участок формующего приспособления 16. Как явствует из фиг. 6, формующее приспособление 16 представляет собой трехмерное тело с непрерывной поверхностью 21, на которой имеется отверстие 22, дающее доступ в полость 23 внутри названного трехмерного тела. Связующее в исходном состоянии 12 заполняет по меньшей мере часть полости 23. Затем связующее в исходном состоянии проходит зону отверждения 24, где подвергается воздействию источника энергии 25, в результате чего хотя бы частично отверждается и превращается в отвержденное, пригодное для дальнейшей обработки связующее. Частицы 26 связующего, имеющие точно заданную форму, извлекаются из формующего приспособления 16 и попадают в сборник 28. Для облегчения извлечения частиц 26 связующего из формующего приспособления 16 может быть применено внешнее устройство 29, например, источник ультразвука. Перед подачей на формующее приспособление свежего связующего в исходном состоянии из него промывкой могут быть удалены все остатки предыдущего.

На фиг. 2 показан другой вариант устройства, позволяющего осуществить способ, который является предметом данного изобретения. В этом устройстве 30 имеется несущая лента 32, сматывающаяся с питающего механизма 34. Питающий механизм 34 имеет вид валка. Несущая лента 32 может быть сделана из такого материала, как бумага, ткань, полимерная пленка, нетканый материал, фибра, комбинации перечисленных материалов и материалы, полученные в результате их обработки. Наиболее предпочтительным материалом для несущей ленты 32 является полимерная пленка, например полиэфирная. На фиг. 2 несущая лента 32 прозрачна для излучения. Связующее в исходном состоянии поступает самотеком из бункера 38 на рабочую поверхность несущей ленты 32. Рабочая поверхность несущей ленты 32, содержащая связующее в исходном состоянии 36, прижимается к поверхности формующего приспособления 40 валком 42. Поверхность формующего приспособления 40, соприкасающаяся с несущей лентой, искривлена, но в остальном она такая же, как поверхность участка формующего приспособления, показанная на фиг. 6. Прижимной валок 42 способствует также вдавливанию связующего в исходном состоянии в полости формующего приспособления 40. Затем связующее в исходном состоянии 36 проходит зону отверждения 43, где подвергается воздействию источника энергии 44, в результате чего связующее в исходном состоянии 36 по меньшей мере частично отверждается и превращается в отвержденное, пригодное для дальнейшей обработки связующее. Далее несущая лента 32, содержащая отвержденное, пригодное для дальнейшей обработки связующее, проходит по опорному валку 46. Адгезия между несущей лентой 32 и отвержденным, пригодным для дальнейшей обработки связующим должна быть достаточно сильной для того, чтобы связующее могло быть извлечено из полостей формующего приспособления 40. Частицы связующего 48 отрываются от несущей ленты 32 и попадают в сборник 50. Для облегчения отделения частиц 48 связующего от несущей ленты 32 может быть применено внешнее устройство, например, источник ультразвука 51. Затем несущая лента 32 поступает на приемный механизм 52, так что она может быть использована повторно. Приемный механизм 52 имеет вид валка.

Отделение частиц связующего от несущей ленты может быть эффективно осуществлено другим способом. Этот альтернативный способ состоит в том, что на рабочую поверхность несущей ленты перед попаданием на нее из бункера 38 связующего в исходном состоянии 36 предварительно наносится тонкий слой растворимого в воде вещества. Этот водорастворимый слой приводится в контакт со связующим в исходном состоянии 36. После того как связующее в исходном состоянии 36 хотя бы частично отверждено, несущая лента с отвержденным, пригодным для дальнейшей обработки связующим подводится под источник воды, вода растворяет водорастворимый слой на несущей ленте 32, и это приводит к отделению частиц связующего от несущей ленты 32. Подобным водорастворимым слоем может служить слой растворимого в воде полимера, например, поливинилового спирта, поливинилпиролидона, производных целлюлозы.

На фиг. 3 показан еще один вариант устройства для реализации способа, являющегося предметом данного изобретения. В устройстве 70 связующее в исходном состоянии из бункера 74 наносится скребком на формующее приспособление 76. Формующее приспособление имеет вид цилиндрического барабана, вращающегося на оси 78. Непрерывная поверхность формующего приспособления 76 искривлена, но в остальном такая же, как поверхность участка формующего приспособления, показанная на фиг.6. При повороте формующего приспособления 76 вокруг оси 78 связующее в исходном состоянии 72 проходит зону отверждения 79, где подвергается воздействию источника энергии 80, в результате чего по меньшей мере частично отверждается, превращаясь в отвержденное, пригодное для дальнейшей обработки связующее. Затем частицы указанного связующего 82, образовавшиеся на этапе отверждения, удаляются с формующего приспособления 76 и попадают в сборник 84. Удаление предпочтительно производить механическим способом, например, струей воды. Предпочтительно, чтобы перед подачей свежего связующего в исходном состоянии с формующего приспособления 76 были удалены все остатки старого. Остатки можно удалять щеткой, струей воды и любым другим обычным способом. Хотя на фиг. 3 это не показано, могут быть применены дополнительные средства для облегчения удаления частиц связующего с формующего приспособления 76.

Формующее приспособление представляет собой трехмерное тело, имеющее по меньшей мере одну непрерывную поверхность. На этой непрерывной поверхности имеется по меньшей мере одно отверстие, а более предпочтительно большое количество отверстий, образованных в непрерывной поверхности. Каждое отверстие дает доступ в полость, образованную в трехмерном теле. В данном контексте выражение "непрерывная" следует понимать как без прерываний протяженная в пространстве. Отверстия и полости являются особенностями рельефа непрерывной поверхности, но они не разбивают данную поверхность на некоторое число отдельных поверхностей. Формующее приспособление может представлять собой ленту, например, бесконечную, валик или втулку, надетую на валик. Наиболее предпочтительны формующие приспособления, допускающие непрерывный процесс, такие, как, например, бесконечная лента или цилиндрический валик, вращающийся на своей оси. Цилиндрический валик в типичном варианте имеет форму прямого цилиндра диаметром приблизительно от 25 до 45 см, изготовленного из твердого материала. Устройство с лентой, имеющей два конца, тоже может быть приспособлено для работы в непрерывном режиме. Наиболее подходящие материалы для формующего приспособления - полимеры, такие, как полиолефины, например, полипропилен, и металлы, такие, как никель. Формующее приспособление может быть изготовлено также из керамического материала.

Формующее приспособление из металла может быть изготовлено гравированием, фотолитографией, выдавливанием под прессом, травлением, накаткой, соединением отдельных металлических частей, механически обработанных до нужной конфигурации, штамповкой и другими механическими способами, а также методом гальванопластики. Наиболее предпочтительным методом изготовления металлического формующего приспособления или шаблона формующего приспособления является метод алмазного точения. Подробнее такие методы описаны в книге: Encyclopedia of Polymer Science and Technology, Vol. 8, John Wiley & Sons, Inc. (1968), p. 651-665, и в патенте США N 3689346, колонка 7, строки 30-55. Формующее приспособление может также иметь антиадгезионное покрытие, облегчающее извлечение связки из полостей и уменьшающее износ формующего приспособления. Такое антиадгезионное покрытие может быть выполнено, например, из карбида металла, нитрида металла, борида металла, алмаза или алмазоподобного углерода. Данное изобретение охватывает также применение нагреваемого формующего приспособления, предпочтительно металлического. Нагреваемое приспособление может обеспечивать более легкое протекание процесса, более быстрое отверждение и более легкое удаление формованных частиц из приспособления.

В некоторых случаях формующее приспособление из полимерного материала может изготавливаться путем копирования шаблона формующего приспособления. Это особенно удобно, когда формующее приспособление представляет собой ленту или полосу. Одним из преимуществ полимерных формующих приспособлений перед металлическими является их более низкая стоимость. Другое их преимущество - то, что излучение источника энергии может проходить через формующее приспособление к связующему в исходном состоянии. Полимерное формующее приспособление может быть изготовлено нанесением расплавленной термопластичной смолы, такой как полипропилен, на шаблон формующего приспособления. Затем расплавленная смола быстро охлаждается, давая термопластичную копию шаблона. Эта полимерная копия может использоваться в качестве рабочего формующего приспособления. На поверхности формующего приспособления может также иметься антиадгезионное покрытие, например, из кремнийорганического или фторорганического материала, облегчающее отделение связующего от формующего приспособления. Данное изобретение охватывает также введение антиадгезионного агента в полимер, из которого изготавливается формующее приспособление. Такие антиадгезионные добавки могут содержать, например, кремнийорганические и фторуглеродные соединения. Данное изобретение предусматривает также возможность изготовления формующего приспособления из полимеров с хорошими антиадгезионными характеристиками. Один из таких полимеров описан в заявке PCT WO 92-15626, опубликованной 17 сентября 1992. Это привитой фторосополимер, содержащий базовый полимер с полимеризованными звеньями из мономеров с концевыми олефиновыми двойными связями, имеющий часть с привитой фторалифатической группой. Данная привитая фторалифатическая группа является производной фторолефина с фторалифатической группой и полимеризуемой двойной связью.

Фторалифатическая группа фторолефина отделена от части с полимеризуемой двойной связью связывающей группой. Такой фторолефин может быть представлен следующей формулой:

(Rf)aQ(CR-CH2)b,

где

R - атом водорода, трифторметил или алкиловая группа с прямой или разветвленной цепью, содержащая от 1 до 4 атомов углерода;

а - целое число от 1 до 10;

b - целое число от 1 до 6;

Q - (а+b) - валентная связывающая группа, не оказывающая существенного влияния на радикальную полимеризацию;

Rf - фторалифатическая группа с полностью фторированной концевой группой, содержащей не менее семи атомов фтора.

Металлический шаблон формующего приспособления может быть изготовлен теми же способами, что и рабочее металлическое формующее приспособление. Другие способы изготовления приспособлений описываются в совместно рассматриваемой заявке N 08/004929, поданной 14 января 1993.

Если формующее приспособление изготовлено из термопластичного материала, то необходимо создать такие условия, чтобы тепло, выделяющееся в зоне отверждения, не оказывало нежелательного воздействия на формующее приспособление.

По меньшей мере одна непрерывная поверхность формующего приспособления должна содержать хотя бы одну полость, а более предпочтительно - большое число полостей. Отвержденное, пригодное для дальнейшей обработки связующее после исходного состояния примет форму, соответствующую форме полости. Полость может иметь любую геометрическую форму - форму пирамиды, призмы, цилиндра, конуса тонкой фигуры с многоугольными противоположными гранями, а также усеченных вариантов перечисленных форм. Данное изобретение предусматривает также применение формующего приспособления с полостями разной формы, с полостями разных размеров и с полостями разных форм и размеров. В случае применения полосы или ленты полости могут быть распределены по всей поверхности формующего приспособления. Полости могут соединяться между собой или быть разделенными. Предпочтительно, чтобы боковые стенки полостей имели наклон, облегчающий извлечение связующего из формующего приспособления.

Связующее в исходном состоянии, пригодные для данного изобретения, содержат термореактивную смолу, способную отверждаться под действием энергии излучения или тепловой энергии. Связующее в исходном состоянии может полимеризоваться либо за счет поликонденсации, либо за счет полиприсоединения. Более предпочтительны связующие в исходном состоянии, полимеризующиеся за счет полиприсоединения. Связующее в исходном состоянии может полимеризоваться по механизму радикальной полимеризации, или по механизму катионной полимеризации, или по обоим механизмам. Связующее в исходном состоянии может либо не содержать наполнителя, либо содержать обычный наполняющий материал. Наиболее предпочтительно связующее в исходном состоянии, способное отверждаться под действием энергии излучения или тепловой энергии.

К возможным источникам энергии излучения относятся электронный луч, ультрафиолетовое излучение, видимый свет, лазерное излучение. При использовании ультрафиолетового излучения или видимого света в смесь желательно добавлять фотоинициатор полимеризации. Под воздействием ультрафиолетового излучения или видимого света фотоинициатор становится источником свободных радикалов или катионов. Источник свободных радикалов или катионов инициирует полимеризацию связующего в исходном состоянии. При использовании электронного луча применение фотоинициатора полимеризации возможно, но не обязательно.

К связующим в исходном состоянии, отверждающимся под действием энергии излучения, относятся, например, акрилированные уретаны, акрилированные эпоксидные смолы, этиленово-ненасыщенные соединения, аминопласт-производные, имеющие дополнительные ненасыщенные карбонильные группы, изоцианурат-производные, имеющие по меньшей мере одну дополнительную акрилатную группу, изоцианат-производные, имеющие по меньшей мере одну дополнительную акрилатную группу, виниловые эфиры, эпоксидные смолы и сочетания перечисленных веществ. Термин "акрилат" относится как к акрилатам, так и к метакрилатам.

Акрилированные уретаны представляют собой диакрилатовые сложные эфиры, оканчивающиеся гидроксильной группой изоцианат-расширенных сложных и простых полиэфиров. Примером выпускаемых промышленностью акрилированных уретанов могут служить "UVITHANE 782" производства фирмы MORTON THIOKOL CHEMICAL, а также "CMD 6600", "CMD 8400" и "CMD 8805" производства фирмы RADCURE SPECIALTIES".

Акрилированные эпоксидные смолы представляют собой диакрилатовые сложные эфиры эпоксидных смол, таких, как эпоксидные смолы на основе дифенилпропана BISPHENOL А. Примером выпускаемых промышленностью акрилированных эпоксидных смол могут служить "CMD 3500", "CMD 3600" и "CMD 3700" производства фирмы RADCURE SPECIALTIES".

К этиленово-ненасыщенным соединениям относятся мономерные и полимерные соединения, в которые входят атомы углерода, водорода и кислорода, а также могут входить атомы азота и галогенов. Атомы кислорода или азота, либо те и другие содержатся в эфирных, сложноэфирных, уретановых, амидных и карбамидных группах. Наиболее подходящими являются этиленово-ненасыщенные соединения с молекулярной массой не более приблизительно 4000, которые представляют собой сложные эфиры, образующиеся в реакции соединений, содержащих алифатические моногидроксильные или алифатические полигидроксильные группы, с ненасыщенными карбоксильными кислотами, такими, как акриловая кислота, метакриловая кислота, итаконовая кислота, кротоновая кислота, изокротоновая кислота, малеиновая кислота и т.п. Примером акрилатов могут служить метилметакрилат, этилметакрилат, этиленгликольдиакрилат, этиленгликольметакрилат, гександиолдиакрилат, триэтиленгликольдиакрилат, триметилолпропантриакрилат, глицеринтриакрилат, пентаэритритолтриакрилат, пентаэритритолметакрилат и пентаэритритолтетраакрилат. К этиленово-ненасыщенным соединениям относятся также моноаллиловые, полиаллиловые и полиметилаллиловые сложные эфиры и амиды карбоксильных кислот, такие, как диаллилфталат, диаллиладипат и N,N-диаллиладипамид. Из других этиленово-ненасыщенных соединений можно назвать стирол, дивинилбензол и винилтолуол. К азотсодержащим этиленово-ненасыщенным соединениям относятся три(2-акрилоилоксиэтил)изоцинурат, 1.3.5-три(2-метакрилоксиэтил)-8-триазин, акриламид, метилакриламид, N-метилакриламид, N, N-диметилакриламид, N-винилпирролидон и N-винилпиперидон.

Аминопласт может быть мономерным и олигомерным. Аминопластовые смолы имеют по меньшей мере одну дополнительную альфа, бета-ненасыщенную карбонильную группу на молекулу. Эти альфа, бета-ненасыщенные карбонильные группы могут быть акрилатными, метакрилатными или акриламидными группами. Примером таких смол могут служить N-гидроксиметилакриламид, N,N-оксидиметиленбиакриламид, орто- и пара- акриламидометилированный фенол, акриламидометилированный фенольный новолак и сочетания перечисленных соединений. Подробнее эти материалы описаны в патенте США N 4903440 и заявке на патент США N 07/659752, поданной 24 февраля 1991, включенных сюда в качестве ссылок.

Изоцианурат-производные, имеющие по меньшей мере одну дополнительную акрилатную группу, и изоцианат-производные, имеющие по меньшей мере одну дополнительную акрилатную группу, подробно описываются в патенте США N 4652274. Наиболее предпочтительным из изоциануратных материалов является триакрилат три(гидроксиэтил)изоцианурата.

Примером виниловых эфиров, пригодных для данного изобретения, могут служить винилэфирные функционализованные уретановые олигомеры, выпускаемые компанией ALLIED SIGNAL под фирменными обозначениями "VE 4010", "VE 4015", "VE 2010", "VE 2020" и "VE 4020".

Эпоксидные смолы имеют оксирановый цикл и полимеризуются за счет разрыва этого цикла. Такие смолы могут быть мономерными и полимерными. Они могут сильно различаться характером своих основных цепей и замещающих групп. Например, основная цепь может быть любого типа, нормального для эпоксидных смол, а замещающие группы на ней могут быть любыми группами, свободными от активного атома водорода, способного реагировать с оксирановым циклом при комнатной температуре. Такими замещающими группами для эпоксидных смол могут быть галогены, группы сложных эфиров, группы простых эфиров, сульфонатные группы, силоксановые группы, нитрогруппы и фосфатные группы. К эпоксидным смолам, наиболее подходящим для данного изобретения, относятся 2,2-бис[4-(2,3-эпоксипропокси)фенил] пропан (диглицидиловый эфир бисфенола А) и материалы, выпускаемые под фирменными названиями "Epon 828", "Epon 1004" и "Epon 1001F" фирмой SHELL CHEMICAL Co. и под фирменными названиями "DER-331", "DER-332" и "DER-334" фирмой DOW CHEMICAL Со. Подходят также такие эпоксидные смолы, как глицидиловые эфиры фенолформальдегидного новолака (например, материалы "DEN-431" и "DEN-428" производства фирмы DOW CHEMICAL Co. ). Эпоксидные смолы, применяемые в данном изобретении, могут полимеризоваться по катионному механизму при добавлении соответствующих фотоинициаторов полимеризации.

Подробнее такие смолы описываются в патентах: Смит, Патент США N 4318766; Тьюмей и др., Патент США N 4751138.

В качестве отдельных примеров фотоинициаторов полимеризации, которые под действием ультрафиолетового излучения становятся источниками свободных радикалов, можно назвать соединения из группы органических пероксидов, азосоединения, хиноны, бензофеноны, нитрозосоединения, алкилгалогениды, гидрозоны, меркаптосоединения, пирилиевые соединения, триакрилимидазолы, бисимидазолы, хлороалкилтриазины, бензоиновые эфиры, бензилкеталы, тиоксантоны, ацетофенон-производные и смеси перечисленных веществ. Примеры фотоинициаторов полимеризации, которые под действием видимого света становятся источниками свободных радикалов, приводятся в патенте США N 4735632.

Фотоинициаторы катионной полимеризации инициируют полимеризацию эпоксидной смолы или уретана за счет образования кислоты. Такими фотоинициаторами могут быть соли, имеющие ониевый катион и галогенсодержащий комплексный анион металла или металлоида. К катионным фотоинициаторам относятся также соли, имеющие металлоорганический комплексный катион и галогенсодержащий комплексный анион металла или металлоида. Такие фотоинициаторы подробно описываются в патенте США N 4751138 (колонка 6, строка 65 - колонка 9, строка 45). Еще один пример - металлоорганическая соль и ониевая соль, описанные в патенте США N 4985340 (колонка 4, строка 65 - колонка 14, строка 50) и в заявках на Европейский патент N 306161 и N 306162. К фотоинициаторам катионной полимеризации относится также ионная соль с органометаллическим комплексом, в который входит металл группы IVB, VB, VIB, VIIB или VIIIB периодической системы элементов. Такой фотоинициатор описан в заявке на Европейский патент N 109581.

В одной особенно важной реализации связующее в исходном состоянии может содержать абразивные зерна. Отвержденное связующее соединяет абразивные зерна в абразивную частицу точно заданной формы. Средний размер абразивных зерен лежит приблизительно в пределах от 0,1 до 1500 микрометров, более предпочтительно - от 1 до 1300 микрометров, еще более предпочтительно - от 1 до 500 микрометров, а наиболее предпочтительно - от 1 до 150 микрометров. Предпочтительно, чтобы твердость абразивных зерен по Мосу была равна приблизительно 8, а более предпочтительно 9. Примером материалов с такими абразивными зернами могут служить плавленый оксид алюминия, алюмооксидная керамика, белый плавленый оксид алюминия, термообработанный оксид алюминия, оксид кремния, карбид кремния, зеленый карбид кремния, оксид алюминия-циркония, алмаз, оксид церия, кубический нитрид бора, гранат, триполи и комбинации перечисленных материалов. Алюмооксидная керамика предпочтительно должна изготавливаться по технологии "sol gel", такой, как описанная в патентах США N. 4314827; 4744802; 4623364; 4770671; 4881951; 5011508; и 5213591. Абразивная керамика содержит альфа-оксид алюминия и может содержать оксид металла, являющийся модификатором, - оксид магния, оксид циркония, оксид цинка, оксид никеля, оксид гафния, оксид иттрия, оксид кремния, оксид железа, оксид титана, оксид лантана, оксид церия, оксид ниодима и комбинации перечисленных оксидов. Алюмооксидная керамика может содержать также агент зародышеобразования, такой, как альфа-оксид алюминия, оксид железа, исходное вещество оксида железа, оксид титана, оксид хрома и комбинации перечисленных веществ. Далее, алюмооксидная керамика может иметь определенную форму, такую, как описанная в патентах США N 5201916 и 5090968. Абразивные зерна керамики могут также иметь поверхностное покрытие.

Абразивное зерно также может иметь поверхностное покрытие. Поверхностное покрытие может повышать адгезию между абразивным зерном и связкой в абразивной частице и/или изменять истирающие характеристики абразивного зерна. Такие поверхностные покрытия описаны в патентах США N 5011508; 1910444; 3041156; 5009675; 4997461; 5213591; и 5042991. Кроме того, на поверхность абразивного зерна может быть нанесен связующий агент, например, силановый.

Связующее в исходном состоянии может содержать абразивные зерна одного типа, либо двух и более разных типов, либо по меньшей мере одного типа с разбавляющим материалом хотя бы одного типа. Разбавляющим материалом могут служить, например, карбонат кальция, полые стеклянные шарики, сплошные стеклянные шарики, известняк, мрамор, гипс, глина, SiO2, KBF4, Na2SiF6 криолит, полые и сплошные органические шарики и пр.

Связующее в исходном состоянии, используемое в данном изобретении, может также содержать дополнительные добавки, например наполнители (в том числе шлифовальные присадки), волокна, смазочные материалы, смачивающие агенты, поверхностно-активные вещества, пигменты, красители, связующие агенты, пластификаторы, антистатические присадки и суспендирующие вещества. Примером наполнителей, подходящих для данного изобретения, могут служить древесная пульпа, вермикулит и комбинации того и другого, карбонаты металлов, такие, как карбонат кальция, например мел, кальцит, мергель, травертин, мрамор и известняк, карбонат кальция-магния, карбонат натрия, карбонат магния; оксид кремния, такой, как аморфный оксид кремния, кварц, полые и сплошные стеклянные шарики и стекловолокно; силикаты, такие, как тальк, глины (монтмориллонит), полевой шпат, слюда, силикат кальция, метасиликат кальция, алюмосиликат натрия, силикат натрия; сульфаты металлов, такие, как сульфат кальция, сульфат бария, сульфат натрия, сульфат алюминия-натрия, сульфат алюминия; гипс; вермикулит; древесная мука; тригидрат алюминия; оксиды металлов, такие, как оксид кальция (известь), оксид алюминия, диоксид титана; и сульфиты металлов, такие, как сульфит кальция.

Шлифовальные присадки - это порошкообразные материалы, которые, будучи добавлены в абразивное изделие, оказывают существенное влияние на химические и физические процессы истирания, повышая эффективность абразивной обработки. В частности считается, что шлифовальные присадки (1) уменьшают трение между абразивными зернами и истираемой деталью, (2) предотвращают приваривание металлических частиц к верхней части абразивных зерен, (3) понижают температуру на границе между абразивными зернами и обрабатываемой деталью, и (4) уменьшают усилия, необходимые для шлифования. Как правило, шлифовальные присадки увеличивают срок службы абразивного изделия с нанесенным абразивом. Шлифовальные присадки охватывают широкий круг разных материалов и могут быть как неорганическими, так и органическими. Шлифовальными присадками могут быть, например, парафины, органические галоидные соединения, соли галоидоводородных кислот, а также металлы и их сплавы. Органические галоидные соединения, как правило, диссоциируют в абразивном процессе и дают галоидкислоту или газообразное галоидное соединение. К таким материалам относятся, например, хлорпарафины, такие, как тетрахлорнафталин, пентахлорнафталин и поливинилхлорид. Примером солей галоидоводородных кислот могут служить хлорид натрия, калиевый криолит, натриевый криолит, аммониевый криолит, тетрафторборат калия, тетрафторборат натрия, фториды кремния, хлорид калия и хлорид магния. Примером металлов могут служить олово, свинец, висмут, кобальт, сурьма, кадмий, железо и титан. К числу шлифовальных присадок относятся также сера, органические соединения серы, графит и сульфиды металлов. Данное изобретение предусматривает также применение сочетаний разных шлифовальных присадок, что может давать синэргический эффект. Вышеприведенный перечень примеров шлифовальных присадок носит лишь иллюстративный характер и не является исчерпывающим.

К связующим агентам, подходящим для данного изобретения, относятся, например, органосиланы, циркоалюминаты и титанаты. Примером антистатических агентов могут служить графит, ламповая копоть, проводящие полимеры, гигроскопические вещества, оксид ванадия и пр. Количество таких материалов можно подбирать так, чтобы получить нужные свойства. Связующее в исходном состоянии в принципе может содержать воду или органический растворитель.

Если частица содержит абразивные зерна, то желательно, чтобы она могла разрушаться в абразивном процессе. Способность частицы к такому разрушению зависит от вида и количества выбранных материалов - связующего в исходном состоянии, абразивных зерен и возможных добавок.

Для получения смеси, содержащей связующее в исходном состоянии и другие материалы, такие, как абразивные зерна, компоненты могут быть смешаны любым обычным способом, например, перемешиванием с большими усилиями сдвига, воздушным перемешиванием или перемешиванием во вращающемся барабане. Для уменьшения захвата воздуха перемешивание может производиться в вакууме.

Связующее в исходном состоянии может вводиться в полости формующего приспособления путем нанесения с применением любого из обычных методов, таких, как подача самотеком, подача насосом, нанесение под давлением или нанесение каплей с вакуумным подсосом. Возможно также введение связующего в исходном состоянии в полости формующего приспособления с применением несущей ленты. Для уменьшения вязкости связующего в исходном состоянии оно может подвергаться действию ультразвуковой энергии в процессе смешивания или непосредственно перед нанесением.

Хотя в принципе связующее в исходном состоянии может заполнять полость лишь частично, более предпочтительно, чтобы оно полностью заполняло полость на поверхности формующего приспособления, поскольку в этом случае в получающихся частицах будет меньше пустот и дефектов. Такие дефекты искажают форму частиц по сравнению с заданной формой. Кроме того, при извлечении связующего, имеющего точно заданную форму, из формующего приспособления могут разрушаться края частицы, что приводит к образованию дефектов и отклонениям от заданной формы. Предпочтительно, чтобы в ходе процесса принимались меры по уменьшению числа таких дефектов. В некоторых случаях наличие пустот и дефектов желательно, так как они повышают способность частиц к разрушению. Кроме того, предпочтительно, чтобы связующее в исходном состоянии существенно не выступало за плоскость непрерывной поверхности формующего приспособления и за отверстия полостей в формующем приспособлении.

В некоторых случаях желательно, чтобы связующее в исходном состоянии нагревалось перед подачей на формующее приспособление до температуры приблизительно в диапазоне 40-90oC. При нагревании связующего в исходном состоянии его вязкость уменьшается и оно с большей легкостью втекает в полости формующего приспособления.

Во время операции, следующей за введением связующего в исходном состоянии в полости, предусматривается его хотя бы частичное отверждение под воздействием энергии излучения, подводимой к нему, когда оно находится в полостях формующего приспособления. После хотя бы частичного отверждения в полостях формирующего приспособления может проводиться окончательное отверждение по его извлечении из полостей формующего приспособления. Дополнительное отверждение после извлечения может и не проводиться. Необходима такая степень отверждения, при которой отвержденное, пригодное для дальнейшей обработки связующее сохраняло бы форму по извлечении из формующего приспособления.

К возможным видам энергии излучения для использования в зоне отверждения относятся, например, электронный луч, ультрафиолетовое излучение, видимый свет и лазерное излучение. Электронный луч, относящийся к проникающему излучению, может использоваться при поглощенных дозах от 0,1 до 20 Мрад, но более предпочтительно от 1 до 10 Мрад. Ультрафиолетовое излучение - это электромагнитное (некорпускулярное) излучение с длиной волны приблизительно в интервале от 200 до 400 нм, но более предпочтительно в интервале от 250 до 400 нм. Мощность дозы излучения может лежать в пределах от 50 до 1000 мДж/см2, но более предпочтительно от 100 до 400 мДж/см2. Такую мощность дозы дают, например, лампы, способные обеспечивать интенсивность от 100 до 600 Вт/дюйм, а более предпочтительно от 300 до 600 Вт/дюйм. Под видимым светом понимается электромагнитное (некорпускулярное) излучение с длиной волны приблизительно в интервале от 400 до 800, а более предпочтительно от 400 до 550 нм. Количество энергии, необходимое для нужного отверждения связующего в исходном состоянии, зависит от таких факторов, как глубина размещения связующего в исходном состоянии в полости, химический состав связующего в исходном состоянии и тип наполнителя, если он имеется. Тепловое отверждение требует температур приблизительно в интервале от 50 до 200oC и времени от долей минуты до тысяч минут. Необходимое количество тепла сильно зависит от химических свойств связующего в исходном состоянии.

Желательно, чтобы после хотя бы частичного отверждения адгезия отвержденного, пригодного для дальнейшей обработки связующего с поверхностью формующего приспособления была не очень сильна. Во всяком случае на данном этапе отвержденное связующее извлекается из формующего приспособления.

Имеется ряд разных методов извлечения отвержденного, пригодного для дальнейшей обработки связующего, то есть связующего, из формующего приспособления. При первом способе связующее переносится непосредственно с формующего приспособления в сборник, например, бункер. При таком методе, если формующее приспособление выполнено из полимерного материала, связующее может извлекаться из полостей ультразвуковой энергией, вакуумным отсосом, "воздушным ножом" или сочетанием перечисленных способов с другими механическими средствами. Если формующее приспособление выполнено из металла, то связующее можно извлекать из полостей водяной или воздушной струей. Если полости в формующем приспособлении сквозные, как, например, в перфорированной ленте, то связующее можно удалять ультразвуком, механической силой, водяной или воздушной струй, сочетанием перечисленных средств и другими механическими способами независимо от материала и конструкции формующего приспособления.

При другом методе связующее может переноситься с формующего приспособления к сборнику промежуточным элементом. В одном варианте связующее может переноситься с формующего приспособления на гладкий валик. Адгезия связующего с гладким валиком должна быть сильнее, чем с формующим приспособлением. С гладкого валика перенесенное связующее может быть удалено скребком, вакуумным отсосом, водяной или воздушной струей и другими механическими способами. В одном частном варианте связующее может переноситься с формующего приспособления на основную поверхность несущей ленты. Адгезия связующего с несущей лентой сильнее, чем с формующим приспособлением. На основной поверхности несущей ленты может иметься слой материала, растворимого в воде или органическом растворителе. После растворения этого слоя связующее легко удаляется с несущей ленты. При этом могут быть применены дополнительно механические способы, например, скребки, вакуумный отсос или ультразвук. Ультразвуковая энергия может подводиться либо непосредственно к основной поверхности ленты, либо к боковой части основной поверхности ленты. В одном примере реализации на основную поверхность несущей ленты наносится грунтовочное покрытие. Материалами грунтовочного покрытия могут быть, например, сополимер этиленакриловой кислоты, поливинилиденхлорид, сшитый гександиолдиакрилат, азиридиновые материалы и пр. Связующее более предпочтительно пристает к несущей ленте с грунтовочным покрытием. С грунтовочного покрытия несущей ленты связующее удаляется механическими средствами с применением скребков, вакуумного отсоса или ультразвука.

После того как связующее прямо или косвенно удалено с формующего приспособления, оно разделяется на отдельные частицы. В одном варианте такого разделения связующее извлекается из формующего приспособления сразу в виде частиц. Любая частица будет иметь форму, приблизительно повторяющую форму той части полости формующего приспособления, в которой она подверглась хотя бы частичному отверждению. Преимуществом такого варианта является то, что частицы сразу оказываются нужного размера или с нужным распределением размеров, необходимым для дальнейшего использования, например, в абразивных изделиях. При обычном же способе получения абразивных частиц, например, агломерированных, приходится сначала дробить абразивные частицы, а затем просеивать, чтобы получить нужное распределение размеров частиц.

Во втором варианте разделения связующее отделяется от формовочного приспособления в виде листа, который состоит из частиц связующего, имеющих точно заданную форму, и соединяющего их тонкого слоя связующего. Частицы, являющиеся предметом данного изобретения, получаются при разрывании или разламывании этого тонкого соединительного слоя.

В одной из разновидностей данного варианта формующее приспособление может представлять собой вращающийся барабан или движущуюся бесконечную ленту. В обоих случаях процесс может вестись в непрерывном режиме. Если же, как в прежних технологиях, формующее приспособление неподвижно, то процесс приходится вести в режиме отдельных партий. Непрерывный процесс, являющийся предметом данного изобретения, обычно более эффективен и более экономичен, нежели периодические процессы прежних технологий.

Предметом данного изобретения являются также абразивные изделия, содержащие абразивные частицы, полученные на основе процесса, являющегося предметом данного изобретения. Такие абразивные изделия могут представлять собой цельнокорпусные абразивные изделия, образованные соединенными между собой абразивными частицами, абразивные изделия с нанесенным абразивом и нетканые абразивные изделия. При изготовлении цельнокорпусных абразивных изделий абразивные частицы точно заданной формы склеиваются воедино связующим так, чтобы получилось тело определенной формы, например, шлифовальный круг или режущий диск. Цельнокорпусные абразивные изделия получают обычно формованием. При изготовлении абразивных инструментов с нанесенным абразивом абразивные частицы точно заданной формы наклеивают при помощи связующего на некую основу. При изготовлении нетканых абразивных изделий абразивные частицы точно заданной формы вклеивают в нетканую волоконную подложку.

Основой для абразивных изделий с нанесенным абразивом могут служить полимерные пленки, полимерные пленки с грунтовочным покрытием, ткань, бумага, фибра, полимерная пена, нетканые материи, обработанные варианты перечисленных материалов и их комбинации. На фиг. 4 и 5 абразивное изделие с нанесенным абразивом 100 имеет два покрытия для связывания абразивных частиц с основой. Покрытие 102, называемое обычно нижним, наносится на основу 104 и связывает абразивные частицы 106 с основой 104. Покрытие 108, обычно называемое верхним, наносится поверх абразивных частиц 106 и скрепляет абразивные частицы 106 друг с другом. Может предусматриваться также третье покрытие 110, обычно называемое покровным, которое наносится поверх верхнего покрытия 108. Как уже говорилось, абразивные частицы 106 состоят из некоторого числа абразивных зерен 112 и связки 114. Абразивные частицы могут наноситься на основу обычными методами - нанесением капли или электростатическим методом. В зависимости от способа нанесения абразивных частиц они могут либо иметь упорядоченную ориентацию, как на фиг. 4, либо быть беспорядочно ориентированными, как на фиг. 5.

Связующее для скрепления абразивных частиц с основой и друг с другом представляет собой отвержденный смоляной клей, который может содержать те или иные добавки. Смоляной клей, подходящий для данного изобретения, может быть изготовлен на основе фенольно-альдегидных полимеров, аминопластовых полимеров, уретановых полимеров, эпоксидных смол, акриловых смол, акрилированных изоциануратных полимеров, карбамидоформальдегидных смол, изоциануратных смол, уретановых смол, дивиниловых эфиров, акрилированных эпоксидных смол и комбинаций всего перечисленного. К числу возможных добавок относятся наполнители (включая шлифовальные присадки), волокна, смазочные материалы, смачивающие вещества, поверхностно-активные вещества, пигменты, красители, связующие вещества, пластификаторы и суспендирующие вещества. Примером наполнителей могут служить тальк, карбонат кальция, метасиликат кальция, оксид кремния и комбинации перечисленных веществ. Количество этих добавок подбирается так, чтобы получить нужные свойства.

Нетканое абразивное изделие представляет собой открытую пористую волоконную нетканую подложку, в которую вклеены абразивные частицы. Нетканые абразивные инструменты такого типа описаны в патенте США N 2958593.

Абразивные изделия, являющиеся предметом данного изобретения, могут также содержать обычные агломерированные абразивные частицы или отдельные абразивные зерна либо и то и другое. Обычные агломерированные абразивные частицы подробно описываются а патентах США N 4311489; 4652275; и 4799939. Отдельные абразивные зерна могут также быть выбраны таким образом, чтобы они имели точно заданную форму. К материалам для отдельных абразивных зерен относятся плавленый оксид алюминия, алюмооксидная керамика, термообработанный оксид алюминия, карбид кремния, оксид алюминия-циркония, алмаз, оксид церия, кубический нитрид бора, гранат и комбинации перечисленных веществ. Не менее 10%, предпочтительно не менее 50%, а наиболее предпочтительно не менее 70% абразивного материала должны составлять абразивные частицы точно заданной формы, являющиеся предметом данного изобретения. В абразивном изделии с нанесенным абразивом отдельные абразивные зерна могут быть нанесены поверх абразивных частиц точно заданной формы. Они могут быть также нанесены под абразивные частицы точно заданной формы. И наконец, они могут наноситься в промежутках между абразивными частицами точно заданной формы.

Желательно, чтобы ни один из размеров абразивных частиц точно заданной формы не превышал 2500 мкм. Предпочтительно, чтобы размеры частиц точно заданной формы лежали в пределах от 0,1 до 1500 мкм, а более предпочтительно, если они не будут выходить за пределы диапазона 0,1-500 мкм. Как уже говорилось, их точная форма соответствует участкам поверхности формующего приспособления, например, полостям, имеющимся на поверхности формующего приспособления. Частицы, являющиеся предметом данного изобретения, имеют точно заданную форму. Эта точно заданная форма обусловлена по меньшей мере частичным отверждением связующего в исходном состоянии в полостях формующего приспособления. Возможны, однако, небольшие несовершенства формы частиц, возникающие при извлечении частиц из полостей. Если связующее в исходном состоянии потом недостаточно отверждено в полостях, то оно обладает заметной текучестью и полученная форма не будет соответствовать форме полостей. Следствием такого несоответствия является неточная и неправильная форма частицы. Эта заданная форма может быть любой геометрической фигурой, такой, как конус, трехгранная призма, цилиндр, пирамида, шар и тело с двумя противоположными многоугольными гранями, находящимися на фиксированном или меняющемся расстоянии друг от друга, то есть многоугольная пластинка. Предпочтительно, чтобы пирамиды имели треугольное или четырехугольное основание. Абразивное изделие может содержать целый набор разных форм абразивных частиц. На фиг. 7 представлен снимок, сделанный в растровом электронном микроскопе с увеличением около 300, абразивной частицы, имеющей форму пирамиды с треугольным основанием.

Процентное соотношение (по массе) абразивных зерен и связующее в частице точно заданной формы зависит от ряда факторов, таких, как назначение абразивного изделия, размер частиц и распределение размеров абразивных зерен. В общем содержание абразивных зерен должно лежать в пределах от 5 до 95% по массе, а содержание связующего - в пределах от 95 до 5% по массе. Более предпочтительно, чтобы содержание абразивных зерен лежало в пределах от 20 до 75% по массе, а содержание связующего - в пределах от 80 до 25% по массе.

В другом варианте осуществления данного изобретения частицы точно заданной формы не содержат абразивных зерен. Такие частицы точно заданной формы без абразивных зерен могут служить разбавляющими частицами абразивного инструмента с нанесенным абразивом. Например, абразивный инструмент с нанесенным абразивом может представлять собой основу, на которую наклеены абразивные зерна и частицы точно заданной формы, не содержащие абразивных зерен. Или же абразивный инструмент с нанесенным абразивом может представлять собой основу, на переднюю поверхность которой нанесен слой отвержденного смоляного клея (нижнее покрытие), абразивные зерна и частицы точно заданной формы, так что абразивные зерна и частицы точно заданной формы связаны с основой нижним покрытием. Поверх абразивных зерен и частиц точно заданной формы наносится второй (верхний) слой отвержденного смоляного клея.

Частицы точно заданной формы могут быть беспорядочно нанесены на основание. Но они могут быть нанесены и так, что будут ориентированы в каком-либо определенном направлении относительно основы. В случае использования частиц точно заданной формы, имеющих форму пирамиды, конуса или призмы (например, призмы с треугольным основанием), они могут быть ориентированы так, чтобы основание было обращено к основе, а вершина - в сторону от основы, как на фиг. 4, либо так, что они будут обращены вершинами к основе, а основаниями - от основы, как показано для четырех частиц на фиг. 5. Здесь под вершиной конуса и пирамиды понимается общая вершина.

Абразивное изделие с нанесенным абразивом может быть изготовлено следующим образом. Берется некая основа, имеющая лицевую и тыльную поверхности. На лицевую поверхность основы наносится слой первого отверждаемого связующего, содержащего смоляной клей; затем на первое отверждаемое связующее наносятся абразивные частицы точно заданной формы и, возможно, отдельные абразивные зерна. Абразивные частицы точно заданной формы и абразивные зерна, если последние необходимы, могут наноситься методом капли или электростатическим методом. Далее проводится отверждение первого отверждаемого связующего, и получается отвержденный смоляной клей. При необходимости поверх абразивных частиц точно заданной формы может быть нанесен и отвержден слой второй отверждающейся связующей среды. Второе отверждаемое связующее может наноситься как до, так и после отверждения первого отверждаемого связующего.

Данное изобретение предусматривает наличие покрытия на наружной поверхности частиц точно заданной формы. Такое покрытие может быть непрерывным или имеющим разрывы. К числу материалов, подходящих для таких покрытий, относятся металлы, оксиды металлов, карбиды, нитриды, бориды, углерод, алмаз, алмазоподобный графит и т. п. На поверхности частиц может иметься также органическое покрытие. Органические покрытия могут также содержать наполнители, связующие, антистатические присадки, шлифовальные присадки и пр.

Выбор покрытия и его толщины определяется требуемыми свойствами частиц. Так, некоторые покрытия придают частицам свойства уголковых отражателей. Другие увеличивают адгезию между частицами и нужными материалами или подложкой.

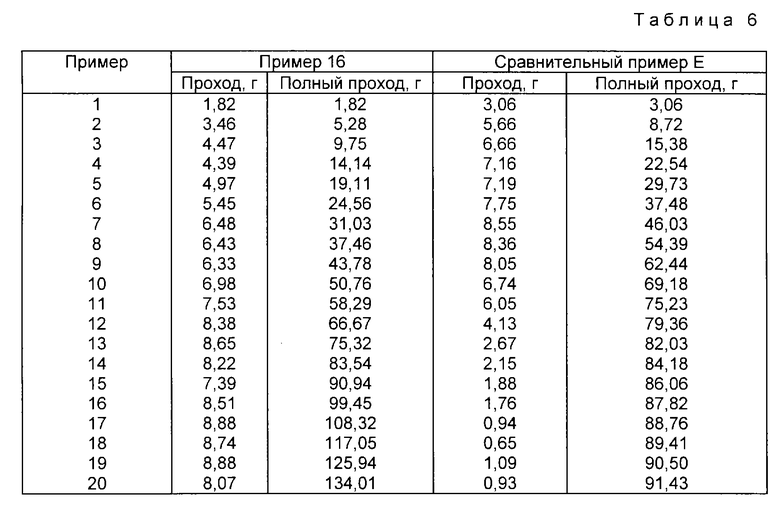

Дополнительной иллюстрацией к данному изобретению послужат нижеследующие примеры, которые никоим образом не ограничивают круг его применения. Все части, проценты, отношения в этих примерах берутся по массе, если специально не оговаривается иное.

Во всех примерах используются следующие сокращенные обозначения и фирменные названия.

TATHEIC триакрилат трис(гидроксиэтил)изоцианурата

PH1 2,2-диметокси-1-2-дифенил-1-этанон, выпускаемый фирмой CIBA GEIGY Co. под названием "IRGACURE 651"

PH2 2-бензол-2-N,N-диметиламин-1-(4-морполинфенил)-1-бутанон выпускаемый фирмой CIBA GEIGY Co. под названием "IRGACURE 369"

WAO1 белый оксид алюминия крупностью 40 мкм

WAO2 белый оксид алюминия, сорт Р-100

TMPTA триметинолпропантриакрилат

MSCA З-метакрилоксипропилтриметоксисилан, связующий агент, выпускаемый фирмой UNION CARBIDE Corp. под обозначением "А-174"

ASF порошок аморфного оксида кремния со средней удельной площадью поверхности около 50 м2/г, выпускаемый фирмой DEGUSSA Corp. (Ричфилд-Парк, шт. Нью-Джерси) под обозначением "ОХ-50"

РНЗ неопентилгликольпропоксилатдиакрилат, выпускаемый фирмой HENKEL Corp. (Амблер, шт.Пенсильвания) под названием " PHOTOMER 4127"

НМРР 2-гидрокси-2-метил-1-фенилпропан-1-один, выпускаемый фирмой CIBA GEIGY Co. под названием "DAROCUR 1173"

IOA изооктилакрилат, выпускаемый фирмой CPS CHEMICALS (Уэст-Мемфис, шт. Арканзас)

UDO алифатический уретандиакрилатовый олигомер, разбавленный до 15% трипропиленгликольдиакрилатом, выпускаемый фирмой RADCURE SPECIALTIES, Inc. (Луисвилл, шт. Кентукки) под названием "EBECRYL 4883"

ACU акрилатуретан, содержащий 25% гександиолдиакрилата, выпускаемый фирмой CARGILL, Inc. (Миннеаполис, шт. Миннесота) под обозначением "15-1525"

АРС гидролизованная форма 3-(триметоксисилил)-пропилметакрилата

Абразивные частицы изготавливались в соответствии с общими процедурами приготовления абразивных частиц, описываемыми ниже. Абразивные частицы, полученные способами данного изобретения, вводились в абразивное изделие с нанесенным абразивом согласно общей процедуре изготовления абразивного изделия с нанесенным абразивом, описываемой ниже. Абразивные изделия испытывались в соответствии с процедурами испытания, представленными ниже.

Общая процедура I приготовления абразивных частиц

Смесь TATHEIC (50 частей), TMPTA (50 частей), PH1 (2 части), MSCA (0,5 части и WAO1 (200 частей), имеющая средний размер частиц, равный 40 мкм, наносилась на поверхность формующего приспособления, на которой имелась система полостей в форме перевернутых пирамид. Приспособление было выполнено из никеля и имело вид листа. При этом использовалось такое количество смеси, что полости формующего приспособления были полностью заполнены. Пирамидальные полости были распределены по поверхности так, что их основания смыкались. Длина стороны основания пирамиды составляла около 530 мкм, высота пирамиды была равна приблизительно 530 мкм. Такая система пирамид показана на фиг. 1 в патенте США N 5152917. Посредством валика к формующему приспособлению прижималась полиэфирная пленка (полиэтилентерефталат, толщина 130 мкм), и смесь смачивала переднюю поверхность полиэфирной пленки. На передней поверхности полиэфирной пленки имелось грунтовочное покрытие из этиленакриловой кислоты толщиной около 20 мкм. Для инициирования полимеризации исходного вещества связки смесь подвергалась воздействию ультрафиолетового излучения, проходившего сквозь полиэфирную пленку. Источником ультрафиолетового излучения служили две ртутные лампы умеренного давления фирмы AETEK, дававшие интенсивность, равную 300 Вт/дюйм. Затем полиэфирная пленка отделялась от формующего приспособления. Получившиеся абразивные частицы, адгезия которых с полиэфирной пленкой была сильнее, чем с формующим приспособлением, удалялись с полиэфирной пленки механическим способом. Затем абразивные частицы просеивались через сито с размером ячейки, равным 850 мкм, для отделения слипшихся частиц, и в результате получались одиночные абразивные частицы.

Общая процедура II приготовления абразивных частиц

Общая процедура II была аналогична общей процедуре I за исключением следующего.

Связующее в исходном состоянии приготавливалось путем смешивания композиции, состоящей из 29,5 части смеси TMPTA:TATHEIC:РН2 (50:50:1) и 0,5 части APC, с 69 частями WAO1 и 1 частью ASF. Капля этого связующего в исходном состоянии выливалась на формующее приспособление, такое же, как в "общей процедуре I приготовления абразивных частиц".

На формующее приспособление с налитым связующим в исходном состоянии накладывалась грунтовочным покрытием вниз несущая лента. По обратной стороне несущей ленты проводили пластмассовым скребком, вдавливавшим связующее в исходном состоянии в полости приспособления. Затем сандвич из несущей ленты, связующего в исходном состоянии и формующего приспособления прикреплялся липкой лентой к металлической пластине так, чтобы полиэфирная пленка была сверху, и облучался со скоростью около 3,1 м/мин. Источником излучения служила лампа типа "V" мощностью 600 Вт (фирмы FUSION SYSTEMS), работавшая в режиме "высокой интенсивности". Осуществлялась азотная газовая промывка.

Общая процедура изготовления абразивных изделий с нанесенным абразивом для сравнительных примеров

Абразивные изделия с нанесенным абразивом изготавливались согласно методике, изложенной в патенте США N 5152917. На формующее приспособление наносилась смесь, содержащая абразивные зерна и связующее в исходном состоянии. Формующее приспособление имело полости в форме перевернутых пирамид. Пирамидальные полости были распределены так, что их основания смыкались. Сторона основания пирамиды составляла около 530 мкм, высота пирамиды была равна приблизительно 530 мкм. Такая геометрия показана на фиг. 1 патента США N 5152917. Смесь наносилась так, чтобы полости были полностью заполнены. Далее к формующему приспособлению валиком прижималась полиэфирная пленка (толщиной 80 мкм) и смесь смачивала переднюю сторону полиэфирной пленки. На передней стороне полиэфирной пленки имелось грунтовочное покрытие из этиленакриловой кислоты. Для инициирования полимеризации связующего в исходном состоянии смесь подвергалась воздействию ультрафиолетового излучения, проходившего в смесь сквозь полиэфирную пленку. Смесь превращалась в абразивный композитный материал. Источником ультрафиолетового излучения служили две ртутные лампы умеренного давления фирмы AETEC, дававшие интенсивность, равную 300 Вт/дюйм. Далее полиэфирная пленка с абразивным композитным материалом отделялась от формующего приспособления, и получалось абразивное изделие. Такой процесс проводился в непрерывном режиме со скоростью около 2,4 м/мин. Полученное абразивное изделие ламинированием с двойной липкой лентой закреплялось на фибре (толщиной около 0,8 мм).

Общая процедура изготовления абразивных изделий с нанесенным абразивом, соответствующих данному изобретению (диск)

С применением абразивных частиц изготавливалось дисковое абразивное изделие с нанесенным абразивом, имеющее основу из фибры. Диаметр таких фибровых дисков, изготавливавшихся индивидуально, был равен 17,8 см, и они имели центральное отверстие диаметром 2,2 см. Первое, нижнее покрытие было выполнено из обычного фенольно-альдегидного полимера с карбонатом кальция в качестве наполнителя (48% полимера, 52% CaCO3). Абразивные частицы наносились на первое покрытие электростатическим методом. Второе, верхнее покрытие тоже было из обычного фенольно-альдегидного полимера с карбонатом кальция в качестве наполнителя (48% полимера, 52% CaCO3). Фибровые диски подвергались изгибу перед испытаниями. Масса влажного нижнего покрытия составляла приблизительно 4 г/диск, а второго, верхнего покрытия - приблизительно 7 г/диск.

Общая процедура изготовления абразивных изделий с нанесенным абразивом, соответствующих данному изобретению (лента)

С применением абразивных частиц изготавливалось абразивное изделие с нанесенным абразивом в виде бесконечной ленты с бесшовной основой в соответствии с заявкой на патент США N 07/919541, поданной 24 июля 1992. Первое, нижнее покрытие было выполнено из обычного фенольно-альдегидного полимера с карбонатом кальция в качестве наполнителя (48% полимера, 52% CaCO3). Абразивные частицы наносились на основу гравитационным методом, густота покрытия составляла 80 частиц на участок с размерами 10 х 15 см. Второе, верхнее покрытие тоже было из обычного фенольно-альдегидного полимера с карбонатом кальция в качестве наполнителя (48% полимера, 52% CaCO3). Ленты подвергались изгибу перед испытаниями.

Процедура испытания I

Абразивный диск с нанесенным абразивом закреплялся на скошенной алюминиевой колодке и включался на шлифование стороны с размерами 1,25 х 18 см детали из мягкой стали марки 1018. Частота вращения диска составляла 5500 об/мин, а часть диска, выступавшая за скошенный край колодки, прижималась к обрабатываемой детали с силой, равной приблизительно 4,5 кгс. Каждый диск шлифовал отдельную деталь в течение 1 мин, полное время шлифования составляло 5 мин. Регистрировалось количество металла, снятого за каждый одноминутный интервал.

Процедура испытания II

Процедура испытания II аналогична процедуре испытания I за исключением следующего. Нагрузка составляла 0,3 кгс; испытание заканчивалось, когда начинался пережог детали, то есть когда она становилась черной или синей; интервал шлифования был равен 30 с. Первым проходом в процедуре испытания II называется количество материала, снятое за первые 30 с шлифования. Последним проходом в процедуре испытания II называется количество материала, снятое за последние 30 с шлифования. "Полный проход" равен сумме всех проходов данного испытания.

Процедура испытания III

Из абразивного изделия с нанесенным абразивом изготавливалась бесконечная лента 7,6 х 335 см, и проводилось ее испытание на плоскошлифовальном станке при постоянной нагрузке. Предварительно взвешенная деталь 4150 из мягкой стали с приблизительными размерами 2,5 х 5 х 18 см закреплялась в держателе. Деталь устанавливалась вертикально так, что стороной 2,5 х 18 см была обращена к зубчатому резиновому контактному колесу (твердость по склероскопу 85) диаметром около 36 см с отдельными дорожками, по которым увлекалась абразивная лента с нанесенным абразивом. Деталь приводилась в возвратно-поступательное движение по вертикали в пределах хода, равного 18 см, с частотой 20 периодов в минуту, причем она с силой около 6,8 кгс прижималась пружиной к ленте, механически перемещаемой со скоростью около 2050 м/мин. По истечении 1 мин такого шлифования держатель с деталью снимался, производилось повторное взвешивание, и по разности масс до и после шлифования вычислялось количество снятого материала, а затем на станок устанавливалась новая взвешенная деталь. Испытывались, как правило, две ленты.

Пример 1. Частицы для примера 1 изготавливались с помощью устройства, представленного на фиг. 8. В этом устройстве 120 формующее приспособление 122 в виде ленты подается первым подающим механизмом 124. Подающий механизм 124 имеет вид валка. Формующее приспособление 122 сделано из полимерного материала, прозрачного для излучения. Этот полимер имеет полиэтиленовую основную цепь с присоединенными к ней фторалифатическими группами. Подробнее данный полимер описывается в документе WO 92-15626, опубликованном 17 сентября 1990. Этот полимер был наклеен на полиэфирную основу, и в нем имелась система полостей в виде пирамид с квадратным основанием, распределенных так, что их основания смыкались. Высота пирамиды составляла около 500 мкм, сторона основания пирамиды была равна приблизительно 900 мкм. Поверхность формующего приспособления, содержащая такие полости, аналогична участку формующего приспособления, показанному на фиг. 6. По мере того как с первого подающего механизма 124 поступает формующее приспособление 122, со второго подающего механизма 128 поступает несущая лента 126. Несущая лента 126 была сделана из бумаги, покрытой поливиниловым спиртом, производства фирмы SCHOELLER TECHNICAL PAPERS, Inc. (Пуласки, шт. Нью-Йорк), продукт N 89-84-4. Посредством элемента 132 наносилось и вводилось в полости формующего приспособления 122 связующее в исходном состоянии 130. Это связующее состояло из ACU (65 частей), РНЗ (35 частей) и НМРР (1 часть). Прижимным валиком 136 та часть формующего приспособления 134, на которую было нанесено связующее в исходном состоянии, приводилась в контакт с несущей лентой 126. Часть формующего приспособления 134, содержащая связующее в исходном состоянии, и несущая лента прижимались к валку 138, вращающемуся на оси 140. В зоне отверждения 142 связующее в исходном состоянии подвергалось воздействию энергии излучения, идущему от источника излучения 141 и проходящему сквозь формующее приспособление 122. Источником излучения была ультрафиолетовая ртутная лампа умеренного давления, дававшая интенсивность, равную 300 Вт/дюйм (120 Вт/см). В результате экспонирования под излучением этого источника связующее в исходном состоянии превращалось в отвержденное, пригодное для дальнейшей обработки связующее. Формующее приспособление с отвержденным связующим и несущая лента непрерывно протягивались через зону отверждения 142 валиком 138. Вблизи валика 143 несущая лента 126 отделялась от формующего приспособления, содержащего связующее. Несущая лента 126 наматывалась на приемный механизм 144.

Процесс был непрерывным, скорость ленты составляла 3,1 м/мин. После отверждения бумага, покрытая поливиниловым спиртом, с прилипшими к ней частицами вынималась из устройства, и открытые поверхности частиц покрывались алюминием методом катодного распыления. Толщина алюминиевого покрытия составляла 600 ангстрем. После этого слой поливинилового спирта отрывался от бумажной основы и в течение 3 мин растворялся в воде (100oC) при помешивании. Затем частицы собирались вакуумной фильтрацией. Частицы с покрытием обладали свойством зеркального обратного отражения, которое требуется от материалов с малым показателем преломления как гарантия резкости углов, и могли служить хорошими уголковыми отражателями.

Пример 2. Частицы для примера 2 изготавливались с помощью устройства, представленного на фиг. 9. В этом устройстве 160 формующее приспособление 162 в виде бесконечной ленты проходит через ряд валиков 164, по меньшей мере один из которых имеет механический привод. Формующее приспособление 162 было изготовлено из того же материала, что и в примере 1, и имело систему пирамидальных полостей с треугольными основаниями, распределенных так, что их основания смыкались. Высота пирамиды составляла около 75 мкм, сторона основания была равна приблизительно 125 мкм. Посредством ножа 168 исходное вещество связки 166 вводилось в полости формующего приспособления 162.

Связующее в исходном состоянии состояло из UDO (67 частей), IOA (28 частей), MSCA (4 части) и HMPP (1 часть). Далее связующее в исходном состоянии проходило через зону отверждения 170, где экспонировалось под излучением источника 172. Источником излучения являлась ультрафиолетовая ртутная лампа умеренного давления, дававшая интенсивность, равную 300 Вт/дюйм (120 Вт/см). Процесс был непрерывным, скорость движения ленты составляла 0,6 м/мин. В результате экспонирования под излучением источника 172 связующее в исходном состоянии 166 превращалось в отвержденное, пригодное для дальнейшей обработки связующее. Частицы связующего 178 вследствие более сильной адгезии прилипали к гладкому валику 174. Сразу же после выхода из зоны отверждения 170 частицы 178 снимались с гладкого валика 174 ножом 176 и собирались вакуумным отсосом (не показан). Затем частицы 178 покрывались со всех сторон серебром. Для этого определенное количество частиц (8,0 г) помещалось в камеру распылительной установки, где они непрерывно меняли ориентацию в процессе распыления паров серебра с серебряной мишени. Круглая серебряная мишень (диаметром 5 см и толщиной 0,4 см) распылялась пушкой модели 200 US' фирмы US, Inc. (Кемпбелл, шт. Калифорния). Распылительная пушка работала в течение 105 мин в режиме постоянного тока плоского магнетрона при мощности 0,1 кВт и потенциале катода от 476 до 502 В. Распыление производилось в аргоне, давление которого составляло 6•10-3 мм рт.ст., при давлении остаточного газа, равном 8•10-6 мм рт.ст. Полученные частицы точно заданной формы имели серебряный цвет, объемное удельное сопротивление порошка таких частиц составляло 0,3 Ом•см. Покрытие на частицах обладало высокой отражательной способностью, благодаря чему они были пригодны для применения при изготовления знаков и одежды с блестками.

Примеры 3-9. В примере 3 частицы приготавливались в соответствии с "общей процедурой I приготовления абразивных частиц" с той разницей, однако, что вместо PH1 использовался РН2. Удаление частиц точно заданной формы с несущей ленты в примерах 3-9 производилось ультразвуком. Для этого несущая лента протягивалась с натяжением по переднему краю плоского ультразвукового рупора. В рупоре возбуждались ультразвуковые колебания с частотой 19,1 кГц и амплитудой около 130 мкм. Рупор был изготовлен из титана, и возбуждался пьезоэлектрическим преобразователем модели BOOSTER 802 (2:1) с источником питания фирмы BRANSON (900 Вт, 184 В).

Данные о несущих лентах для примеров 3-9 приводятся в представленных ниже таблицах. Частицы для примеров 4-9 приготавливались в соответствии с "общей процедурой II приготовления абразивных частиц" (таблица 1).

В таблице 2 даются оценки степени легкости съема частиц с несущей ленты. Были испытаны два варианта процедуры: (1) с прямым пропусканием пленки через ультразвуковой рупор; (2) с пропусканием пленки через ультразвуковой рупор после предварительного нагревания пленки с частицами в течение 10 мин при 115oC

Примеры 10-13. Примеры 10-13 демонстрируют возможность применения водорастворимой грунтовки для съема частиц с несущей ленты.

Пример 10. Частицы для примера 10 приготавливались в соответствии с "общей процедурой II приготовления абразивных частиц" с тем исключением, что формующее приспособление было изготовлено из прозрачного кремнийорганического соединения, хотя и имело такую же топографию, как и у никелевого формующего приспособления. Связующее в исходном состоянии отверждалось излучением через прозрачное формующее приспособление при помощи 600-Вт лампы типа "V", работавшей в режиме "большой интенсивности", при скорости продвижения, равной 3,1 м/мин. Несущая лента была сделана из антиадгезионной бумаги (имеющей покрытие из поливинилового спирта толщиной около 13 мкм) производства фирмы SCHOELLER TECHNICAL PAPERS, Inc. После отверждения исходного связующего от формующего приспособления механически отделялся весь "сандвич". Несущая лента с прилипшими к ней отвержденными частицами помещалась под водопроводную воду, частицы сами отделялись от основы, а отделенные частицы собирались механическими средствами.

Пример 11. Частицы для примера 11 приготавливались в соответствии с "общей процедурой II приготовления абразивных частиц". Антиадгезионная бумага, о которой говорилось в примере 10, ламинировалась с негрунтованной полиэфиртерефталатной пленкой (толщина 100 мкм) при помощи двух нагреваемых валиков так, что покрытие из винилового спирта переходило с антиадгезионной бумаги на названную пленку. Полученная таким образом пленка с грунтовкой использовалась в качестве несущей ленты. После отверждения исходного связующего механически отделялся весь "сандвич". Несущая лента с прилипшими к ней отвержденными частицами помещалась под водопроводную воду, частицы сами отделялись от основы, а отделенные частицы собирались механическими средствами.

Пример 12. Все проводилось так же, как и в примере 11, но полиэтилентерефталатная пленка была толщиной 130 мкм и имела грунтовочное покрытие из поливинилиденхлорида.

Пример 13. Все проводилось так же, как и в примере 12, но полиэтилентерефталатная пленка имела грунтовочное покрытие из этиленакриловой кислоты (13 мкм).

Пример 14 и сравнительные примеры A и B. Абразивные частицы для примера 14 приготавливались в соответствии с "общей процедурой I приготовления абразивных частиц". Абразивное изделие с нанесенным абразивом для примера 14 изготавливалось в соответствии с "общей процедурой изготовления абразивных изделий с нанесенным абразивом, соответствующих данному изобретению (диск)".

Для сравнительного примера A была взята обычная притирочная пленка (40 мкм) типа IMPERIAL MICROFINISHING FILM ЗМ 268L, выпускаемая фирмой MINNESOTA MINING AND MANUFACTURING COMPANY (Сент-Пол, шт. Миннесота). Путем ламинирования это абразивное изделие с нанесенным абразивом было соединено с вулканизированной фибровой основой (толщина 0,8 мм).

Для сравнительного примера Б было взято обычное трехмерное абразивное изделие с напыленным абразивом (Р400 Multicut XF производства фирмы MINNESOTA MINING AND MANUFACTURING COMPANY, Сент-Пол, шт. Миннесота). Данное изделие содержит обычные агломерированные абразивные частицы, приготовленные в соответствии с патентом США N 4652275. Путем ламинирования это абразивное изделие было соединено с вулканазированной фибровой основой (толщина 0,8 мм).