Изобретение относится к области сооружения транспортных и технологических продуктопроводов, а именно к оболочкам трубопроводов, изготовленных из полимерных материалов, и может быть использовано для изоляции труб от внешней среды и предотвращения выбросов в окружающую природную среду загрязняющих веществ из-за аварийных разрывов при транспортировке различных сред по трубопроводам.

Известна оболочка типа "труба в трубе" [1] преимущественно для переходов через естественные и искусственные препятствия с заполненным антикоррозионной жидкостью, например минеральным маслом, межтрубным пространством, причем внутренний транспортный трубопровод снабжен опорами, выполненными в виде полых каналов, например трубопроводов меньшего диаметра, в которых проложены кабели связи и электроснабжения. Известная конструкция повышает надежность трубопроводов, однако не решает задачу предотвращения разлива продукта при разрыве трубопровода.

Наиболее близким техническим решением к заявляемому изобретению (прототипом) [2] является конструкция оболочки типа "труба в трубе", содержащая в межтрубном пространстве антикоррозионную жидкость и каналы-опоры для транспортной трубы с размещенными в них кабелями, стенки которых выполнены в виде спиральных гофр с противоположно направленными вогнутыми участками и расположены на стенке транспортной трубы, а между каналами-опорами в межтрубном пространстве размещены плоскосворачиваемые рукава, заполненные под давлением расширяющимся при затвердевании цементным раствором. Известное решение отличается сложностью конструкции и не решает задачу предотвращения разлива продукта в окружающую среду.

Целью предлагаемого изобретения является обеспечение экологической безопасности при аварийных разрывах трубопровода, упрощение конструкции и расширение ее функциональных возможностей.

Поставленная цель достигается тем, что в известной конструкции оболочки трубопровода, содержащей каналы и опоры, расположенные во внутренней полости между транспортной трубой и оболочкой, согласно изобретению каналы и опоры образованы продольными выступами и впадинами, выполненными по всей длине внутренней поверхности оболочки, высотой, равной разнице между внутренним радиусом оболочки и наружным радиусом транспортного трубопровода. Оболочка выполнена в виде звеньев из полимерного материала, например из поливинилхлорида или полиэтилена высокого или низкого давления, причем отдельные участки оболочки имеют наружный прилив трапециевидного сечения, вплотную примыкающий по малому основанию трапеции к цилиндрической части оболочки, причем предпочтительно в нижней точке профиля уложенного на рельеф местности, заключенного в оболочку участка трубопровода, она снабжена отводом для слива продукта в буферную емкость при разгерметизации трубопровода, и минимум в двух точках: в высшей точке профиля трубопровода и через буферную емкость внутренний объем оболочки имеет сообщение в атмосферной при помощи свечи-факела с огнераспределителем и автоматическим поджигом, срабатывающим на определенный перепад давления.

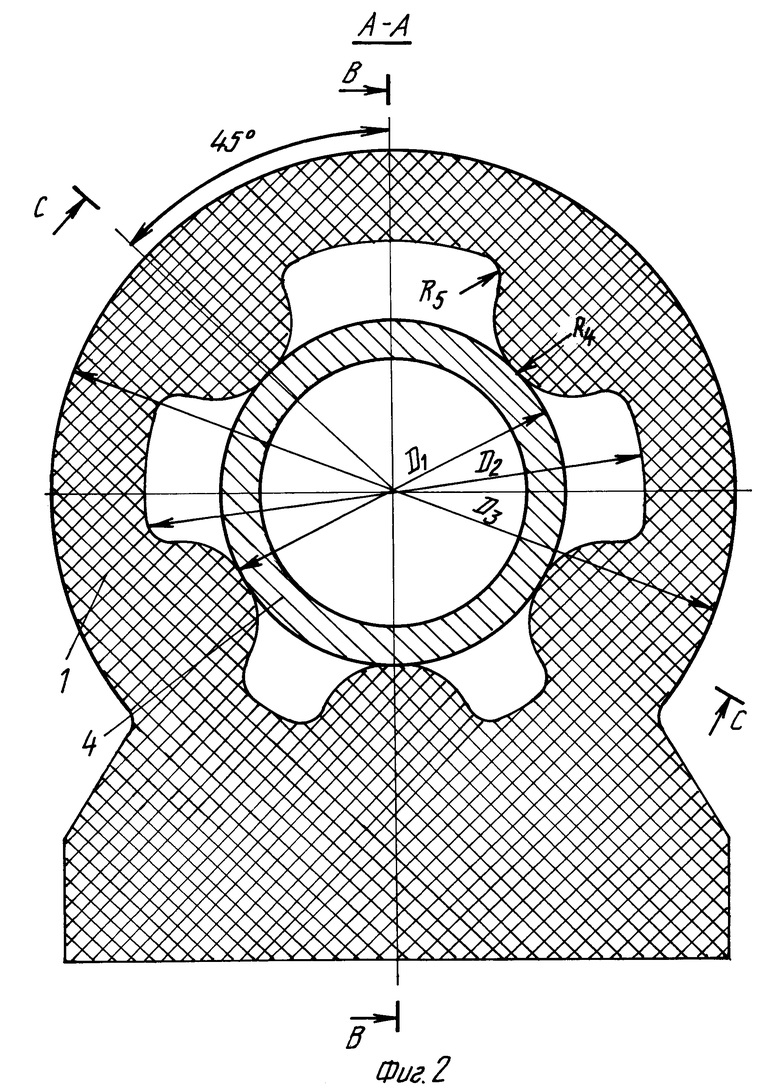

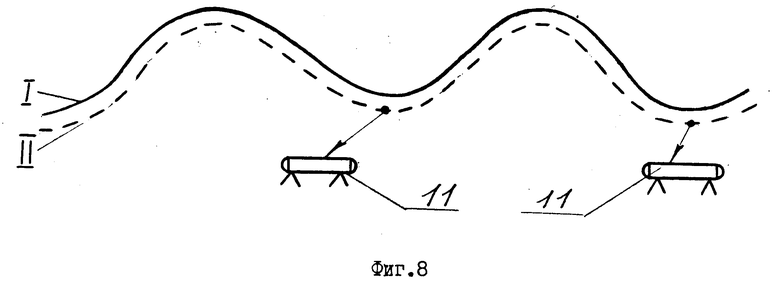

На фиг. 1 изображен поперечный разрез трубопровода в оболочке (оболочка без нижнего прилива); на фиг. 2 - поперечный разрез трубопровода в оболочке с приливом (по A-A, см. фиг. 1); на фиг. 3 - разрез трубопровода в оболочке вдоль оси (в вертикальной плоскости, по B-B, см. фиг. 2); на фиг. 4 - разрез трубопровода вдоль оси (в плоскости под углом 45o к вертикали, по C-C, см. фиг. 2); на фиг. 5 - монтаж первого звена трубопровода с оболочкой; на фиг. 6 - крепление балласта к оболочке; на фиг. 7 - схематическое изображение звеньев оболочки с отводами; на фиг. 8 - схема установки аварийных буферных емкостей на расчетном участке продуктопровода; на фиг. 9 - зависимость давления в оболочке от времени.

Устройство содержит полый корпус (1) оболочки с цилиндрической внешней поверхностью, внутренняя поверхность имеет продольное каналы (2) и выступы (3) во всю длину оболочки транспортного трубопровода (4), фланцы 5, 6. Для обеспечения герметичности первого и последнего звеньев оболочки, отбортовка (7) на торец оболочки, скользящая монтажная опора (8) для перемещения оболочки при стягивания фланцев, балласт (9), боковой отвод (10) для слива продукта в сообщающуюся с атмосферой буферную емкость (11).

Предлагаемая конструкция оболочки монтируется следующим образом. Первое звено продуктопровода, сращенное с перекачивающим устройством (или емкостью) вблизи от места примыкания снабжается фланцем (5), к которому крепится фланец 6 первого звена оболочки 1 (фиг. 5). На лежащий на опоре 8 свободный конец жестко закрепленного к перекачивающему устройству (емкости) первого звена трубопровода 4 надевается снабженное фланцем 6 первое звено оболочки 1. Причем длина первого звена оболочки 1 меньше длины первого звена трубопровода 4, чтобы провести сварку трубопровода со вторым звеном, не повредив оболочки. Второе звено оболочки 1, как и все последующие звенья, кроме первого, равно длине звена трубопровода 4. Таким образом, при сращивании звеньев трубопровода внутренняя труба выступает из оболочки на необходимую длину для проведения операции сращивания сваркой (фиг. 5). Последнее звено трубопровода 4, как и первое, снабжается фланцем 5, который через уплотнительную прокладку крепится к ответному фланцу 6 последнего звена оболочки 1. Торец каждого звена трубопровода 4 перед надеванием на него оболочки 1 обрабатывается с целью снятия с него острых кромок, заусениц, чтобы не вызвать задира при надевании оболочки 1. Возможно смазывание торца трубопровода продуктом, который будет транспортироваться по трубопроводу 4, если этот продукт обладает необходимыми свойствами. Звено трубопровода 4, на которое надевается оболочка 1, укладывается на скользящие опоры 8 с помощью обычных механизмов и приспособлений. Для протягивания оболочки 1 по трубопроводу 4 можно использовать любое "тянущее" (например, "лебедка-трос-петля") или "толкающее" (направляющий стакан-штанга-толкатель) приспособления, при этом объем свободного пространства между оболочкой 1 и трубопроводом 4, толщина оболочки 1 рассчитываются в зависимости от диаметра изолируемого трубопровода, давления в нем, свойств транспортируемой среды, объема возможного пролива, а также требуемого коэффициента надежности. Последний увеличивается для предотвращения загрязнения водных артерий, мест проживания или скопления людей. Пространство между трубопроводом 4 и оболочкой 1 можно использовать

для прокладки кабелей связи и электроснабжения,

для прокладки проводников при монтаже схем мгновенного точного определения места разрыва,

для продувки газообразной средой с целью поддержания нужной температуры транспортируемой среды или стенки трубы,

для обработки жидкими упрочняющими, защитными средами с целью продления срока службы трубы и (или) оболочки,

для пневмотранспорта,

для закачки полимеризующихся или иных упрочняющих сред, необратимо заполняющих пространство при вынужденном продлении срока эксплуатации с потерей возможности сбора пролива при разрыве. Соосность транспортной трубы 4 и оболочки 1 обеспечивается за счет выступов 3 оболочки 1. Балластировка трубопровода 4 обеспечивается любым числом звеньев оболочки 1, снабженных приливами для крепления бетонного (железобетонного) балласта 9 (фиг. 6). Крепление балласта 9 на нижнем приливе оболочки 1 проводят как надвиганием (надеванием) соответствующей формы бетонного (железобетонного) блока-монолита на прилив оболочки 1 с его торца, так и заливом бетоном (с арматурой или без нее) прилива оболочки 1, предварительно поместив его в зашивочную форму из дерева, металла или другого материала. При креплении бетонного балласта можно обеспечить подвижность трубопровода с оболочкой по горизонтальной оси, чем в определенной степени компенсировать тепловые сжатия - расширения. Для этого следует обеспечить минимум трения по поверхности пары: "прилив полимерной оболочки - бетонный монолит". При этом на дне водной преграды в какой-то мере снижение трения обеспечит водная среда, а на участках сухого грунта можно применять, например, графитовую смазку или любое другое долго сохраняющее свойство снижать коэффициент трения вещество.

Оболочка изготавливается методом экструзии из полимерных материалов (например, из полиэтилена высокого или низкого давления, из поливинилхлорида и т.д.). Изменений в зависимости от вида полимерного материала предлагаемая конструкция оболочки не претерпевает, так как материал может влиять только на толщину оболочки, подбираемую в зависимости от его свойств. Экструдер для формирования оболочки из полимерного материала снабжается формующей и калибрующей головкой, повторяющей форму сечения оболочки. Длина звена оболочки ничем не ограничена, определяется в зависимости от конкретных условий.

Для крепления с помощью накидного фланца (первое и последнее звенья) на оболочке делается отбортовка 7 (фиг. 5) обычным способом (прогрев и опрессовывание в оправке).

Для сообщения оболочки с буферными емкостями-сборниками (фиг. 8), для вывода газовой фазы из оболочки "на свечу", для ввода в каналы оболочки и вывода из них каких-либо устройств, проводников, датчиков и т.п. между обычными звеньями оболочки может монтироваться необходимое число коротких звеньев с боковыми отводами 10 (фиг. 7), соединяющихся с обычными звеньями сваркой или через фланцы. Число боковых отводов может быть равно числу каналов в оболочке, углы между осями отводов и каналов оболочки от 90o и меньше. Число и конфигурация каналов в звеньях с отводами такое же, как в звеньях оболочки, не имеющих отводов.

Таким образом, полный комплект предлагаемой конструкции оболочки содержит следующее.

1. Соединенные сваркой звенья из полимерного материала длиной, равной длине звеньев защищаемого трубопровода.

2. Короткие звенья из полимерного материала - вставки с отводами для сообщения каналов оболочки с емкостями - сборниками, для ввода в каналы каких-либо устройств.

3. Два звена оболочки, имеющие соединительные фланцы, которые используются в начале и в конце сплошного участка трубопровода.

4. Звенья оболочки с приливом для крепления балласта, длина которых зависит от требуемого веса балласта.

Конструкция оболочки работает следующим образом. За счет материала оболочки 1 и воздушной прослойки каналов 2 удерживаемый выступами 3 трубопровод 4 изолируется от внешней среды, на приливах оболочки 1 удерживается балласт 9. Герметичность первого и последнего звеньев оболочки 1 обеспечивается за счет фланцев 5, 6 и отбортовки 7 на торец оболочки 1, при стягивании фланцев оболочка 1 перемещается по скользящей монтажной опоре 8. При разгерметизации продуктопровода 4 продукт попадает в каналы 2 оболочки 1 и заполняет их, а затем через боковой отвод 10 оболочки 1 попадает в сообщающуюся с атмосферой буферную сборную емкость 11, не загрязняя окружающую среду.

Предлагаемое изобретение может быть использовано при сооружении транспортных и технологических трубопроводов.

Использование предлагаемого изобретения позволит не только изолировать трубопровод от внешней среды, предохранения его от коррозии, уменьшая теплообмен через стенки, но и предотвратить розлив транспортируемой среды при повреждениях и разрывах трубы, обеспечивая тем самым экологическую безопасность окружающей среды.

Источники информации

1. Авт. свид. СССР N 624048, кл. F 16 L 1/04, 1978.

2. Авт. свид. СССР N 1460512, кл. F 16 L 1/04, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНОЕ ПОКРЫТИЕ ДЛЯ ИЗОЛЯЦИИ ПОВЕРХНОСТЕЙ ОТКРЫТЫХ ХРАНИЛИЩ И РОЗЛИВОВ | 1998 |

|

RU2134226C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБОЛОЧЕК ОБРАМЛЕНИЯ ТРУБ | 1998 |

|

RU2134640C1 |

| ОБОЛОЧКА ТРУБОПРОВОДА ДЛЯ ЛОКАЛИЗАЦИИ УТЕЧЕК | 2001 |

|

RU2194902C1 |

| ПОДВОДНЫЙ ТРУБОПРОВОД | 2014 |

|

RU2554689C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2116198C1 |

| СПОСОБ САМОГАШЕНИЯ УДАРНЫХ ИМПУЛЬСОВ ТРАНСПОРТИРУЕМОЙ СРЕДЫ В МАГИСТРАЛЬНОМ ПРОДУКТОПРОВОДЕ | 2013 |

|

RU2531483C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 1999 |

|

RU2160122C1 |

| ВЕРТИКАЛЬНЫЙ РЕВОЛЬВЕРНЫЙ ОТСТОЙНИК ДЛЯ СУСПЕНЗИЙ | 2009 |

|

RU2424036C1 |

| Система реверсной перекачки криогенных жидкостей | 2023 |

|

RU2807839C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЭНДОТЕРМИЧЕСКИХ ГЕТЕРОФАЗНЫХ РЕАКЦИЙ | 1997 |

|

RU2116826C1 |

Изобретение относится к строительству и может быть использовано при сооружении технологических трубопроводов. Оболочка цилиндрической формы имеет внутреннюю полость для трубопровода и контактирующие с ним выступы и между ними впадины-каналы для отвода и слива транспортируемого продукта. На отдельных участках оболочка снабжена приливами трапециевидной формы для закрепления балластирующих блоков. Задача изобретения - расширение технологических возможностей оболочки за счет изоляции трубопровода, отвода транспортируемого продукта при аварии и закрепления балластирующих блоков на оболочке трубопровода. 2 з.п. ф-лы, 9 ил.

| Трубопровод типа "труба в трубе | 1987 |

|

SU1460512A1 |

| FR 1591919, A, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Теплоизоляция для контактного взаимодействия с трубой | 1990 |

|

SU1822922A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| EP 0632223 A, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| US 3473575 A, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ прокладки трубопровода | 1989 |

|

SU1778425A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-01-27—Публикация

1997-01-05—Подача