Изобретение относится к строительству и может быть использовано как при ремонте, так и при создании всех видов трубопроводов в городском хозяйстве, промышленности и других областях, например для канализации, водоснабжения.

Известен способ пропитки облицовки канализационной трубы, состоящей из внутренней трубчатой пленки, наружной трубчатой пленки и расположенной между ними стекловолокнистой ткани, путем введения непропитанной облицовки в подлежащую облицовке канализационную трубу, посадки запорных пробок на оба конца облицовки, надувания облицовки, прикрепления резервуара с синтетической смолой на одном конце облицовки к полости между трубчатыми пленками, прикрепления вакуумного насоса на другом конце облицовки к полости между трубчатыми пленками, привода вакуумного насоса при засасывании синтетической смолы в стекловолокнистую ткань последовательно от одного шланга к другому концу и отверждения рукава, пропитанного синтетической смолой, за счет подачи энергии / патент Германии N 4306516, МКИ F 16 L 11/04, 1994/.

В известном техническом решении поставлена задача механизировать одну из трудоемких операций - пропитку армирующего слоя облицовки. Однако реализация предложенного способа пропитки вызывает большие сомнения, поскольку осуществление просасывания связующего через армирующий материал на большой длине в ремонтируемой трубе связано с большими трудностями: наличием дорогостоящего аппаратурного оформления, возможностью образования "карманов" со связующим между внутренней трубчатой пленкой и слоем стекловолокнистой ткани, что приведет к изменению геометрии трубы, неравномерной пропитке и, следовательно, к понижению качества облицовки.

Известно покрытие внутренней поверхности трубопровода, представляющее собой многослойную структуру, содержащее две коаксиально расположенные трубчатые оболочки из термопластичной пленки, одна из которых - внешняя прилегает к внутренней поверхности трубопровода, а другая - внутренняя отдалена от нее коаксиальным армирующим слоем, пропитываемым связующим, при этом внешняя трубчатая оболочка выполнена с продольным сварным швом, в который при его выполнении через определенные промежутки вварены штуцера для ввода связующего /свидетельство на полезную модель РФ N 2627, МКИ F 16 L 58/02, 1996/.

Известное решение направлено на облегчение пропитки армирующего слоя связующим. Оно предполагает осуществление пропитки путем порционного залива связующего через штуцера.

Недостатком такой пропитки является неравномерность распределения связующего по длине и периметру армирующего материала, а также сложность и трудоемкость изготовления термопластичной оболочки с многочисленными вваренными штуцерами.

Наиболее близким по технической сущности к изобретению является способ покрытия внутренней поверхности трубопровода, включающий сборку комбинированного рукава путем укладки рукава из армирующего материала в наружном пленочном рукаве и размещение в рукаве из армирующего материала внутреннего пленочного рукава, пропитку полимерным связующим рукава из армирующего материала / патент РФ N 2000513, МКИ F 16 L 58/02, 1993 - прототип/.

Недостатком прототипа является неравномерное распределение связующего по длине и периметру материала, а также трудоемкость процесса пропитки из-за использования ручного труда для пропитки длинномерного /до 100 м и более/ и большого диаметра /300 мм и более/ изделия. При этом не исключена возможность травмирования внутреннего пленочного рукава, т. к. пропитку осуществляют путем ручной заливки связующего с двух концов собранного комбинированного рукава с целью пропитать армирующий материал, находящийся между внутренним и наружным трубчатыми рукавами. После чего ручными катками разравнивают по возможности связующее внутри рукава.

Задачей настоящего изобретения является устранение недостатков прототипа.

Поставленная задача решается тем, что в способе изготовления покрытия для внутренней поверхности трубопровода, включающем сборку комбинированного рукава путем укладки рукава из армирующего материала в наружном пленочном рукаве и размещение в рукаве из армирующего материала внутреннего пленочного рукава, пропитку полимерным связующим рукава из армирующего материала, перед размещением внутреннего пленочного рукава внутрь рукава из армирующего материала вводят на всю его длину вспомогательный рукав-емкость, подают в него полимерное связующее до полного заполнения, проводят пропитку в две стадии, при этом на первой стадии пропитку осуществляют за счет извлечения рукава-емкости с одновременным выдавливанием связующего, а на второй - за счет пропускания рукава со связующим через валковое устройство, после чего размещают внутренний пленочный рукав его выворотом под давлением.

Согласно второму варианту изобретения перед размещением внутреннего пленочного рукава внутрь рукава из армирующего материала вводят на всю его длину напорный шланг, подают в него под давлением полимерное связующее, проводят пропитку в две стадии, при этом на первой стадии пропитку осуществляют за счет извлечения напорного шланга с постоянной скоростью и одновременным выдавливанием связующего, а на второй - за счет пропускания рукава со связующим через валковое устройство, после чего в рукаве из пропитанного связующим армирующего материала размещают внутренний пленочный рукав его выворотом под давлением. Для выворота внутреннего пленочного рукава предпочтительно использовать сжатый воздух при давлении 0,05 - 0,5 ати или холодную воду при давлении 0,1 - 0,6 ати.

Целесообразно при этом размещение внутреннего пленочного рукава осуществлять после выдержки пропитанного связующим рукава из армирующего материала в течение 1 - 24 часов.

В предпочтительном примере осуществления изобретения внутренний пленочный рукав выполнен из термопласта, область вязкотекучего состояния которого лежит в интервале температур 100-200oC.

Объединение двух технических решений в одну заявку связано с тем, что два предлагаемых способа имеют одно и тоже назначение - покрытие для внутренней поверхности трубопровода, а также совпадение технических результатов - повышение равномерности пропитки связующим рукава из армирующего материала, механизация процесса пропитки.

При этом решение поставленной задачи осуществляется принципиально одним и тем же путем - пропиткой армирующего материала с использованием рукава-емкости или напорного шланга, которые являются равноценными средствами и не могут быть объединены обобщающим признаком, поскольку подача в них связующего и извлечение их из рукава осуществляются по-разному.

Технический результат, полученный при решении задачи, заключается, во-первых, в равномерном распределении связующего по всей длине рукава из армирующего материала за счет выдавливания связующего в полость рукава от его начала до его конца по мере извлечения средства со связующим. Во-вторых, - в равномерном распределении связующего по периметру армирующего материала за счет его принудительного разравнивания во время пропускания рукава между валками. В-третьих, - в равномерном распределении связующего по толщине армирующего материала в процессе выворота под давлением внутреннего пленочного рукава.

Равномерное содержание связующего в покрытии обеспечивает стабильность показателей физико-механических свойств последнего в любой его точке. Таким образом улучшается качество покрытия.

Кроме того, технический результат заключается в механизации технологии изготовления покрытия путем использования таких средств для пропитки как рукав-емкость, напорный шланг, валковое устройство, выворот пленочного рукава под давлением. Эти средства механизации позволяют снизить трудоемкость процесса изготовления покрытия и значительно сократить его по времени.

Осуществление заявляемых способов поясняется чертежами, на которых схематично изображены последовательные стадии изготовления покрытия.

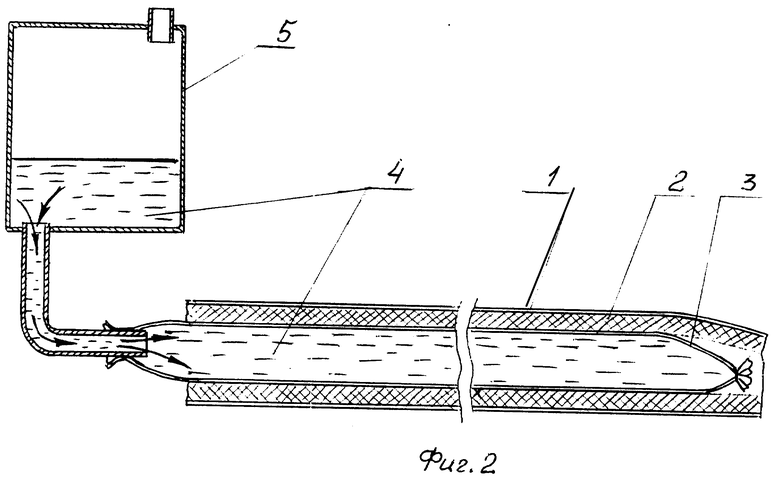

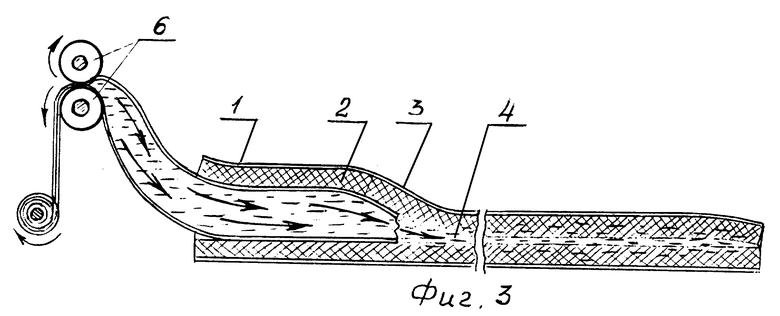

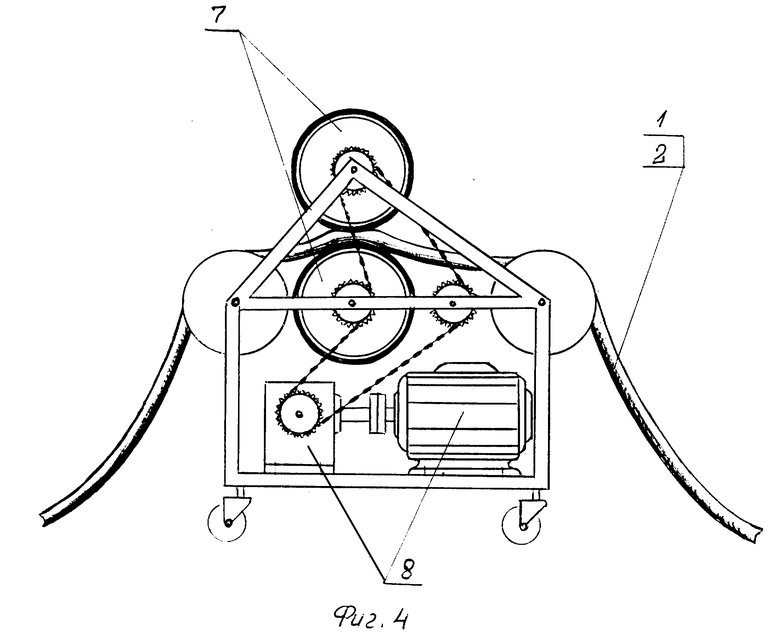

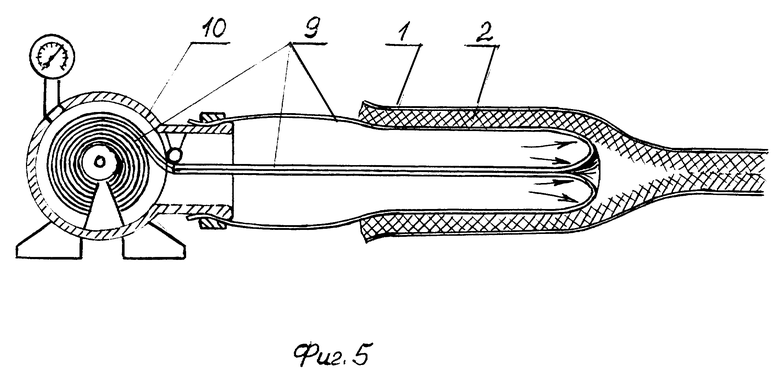

На фиг. 1 изображен рукав, собранный из наружного пленочного рукава 1, рукава из армирующего материала 2, в котором размещен рукав-емкость 3, на фиг. 2 - процесс подачи полимерного связующего 4 из емкости 5 в рукав-емкость 3; на фиг. 3 - первый этап пропитки путем извлечения рукава-емкости 3 с помощью валкового устройства 6 с одновременным выдавливанием связующего 4 по всей длине рукава из армирующего материала 2, на фиг. 4 - второй этап пропитки путем пропускания комбинированного рукава со связующим через валковое устройство 7 с электрическим приводом 8; на фиг. 5 - процесс размещения внутреннего пленочного рукава 9 под давлением с использованием пневматического устройства 10.

Примеры осуществления способов.

Пример 1.

Для сборки комбинированного рукава использовали следующие структурные элементы: рукав в виде дубль системы, состоящей из войлока из синтетических нитей марки КМ /ТУ 1867888-900 П-2/, сдублированного со слоем полиэтилена низкого давления марки 200308-005 /ГОСТ 16337-77/. При этом войлок использовали в качестве армирующего материала для рукава, а полиэтилен - в качестве наружного пленочного рукава. В такой рукав втягивали на всю его длину полиамидный рукав-емкость, один конец которого потом заглушали, а во второй заливали полиэфирное связующее изофталатного типа до полного заполнения полости. После этого заглушенный конец открывали и вытягивали рукав-емкость, выдавливая связующее в полость рукава из армирующего материала. Затем рукав со связующим пропускали через механизированное валковое приспособление и выдерживали затем в течение 24 часов для реализации "допропитки". После чего в полости рукава из пропитанного связующим армирующего материала размещали внутренний рукав из полиэтилентерефталатной пленки с вязкотекучестью 248oC методом выворота с использованием сжатого воздуха давлением 0, 5 ати. Изготовленное таким образом покрытие предназначено для ремонта трубопровода диаметром 300 мм и длиной 65 м.

Пример 2.

Осуществлялся аналогично примеру 1, но в качестве основного структурного элемента для покрытия использовали рукав трикотажной структуры марки РСТ-013 /ТУ 6-48- 0209777-13-89 /, на который натягивали наружный рукав из полиэтиленовой пленки. Пропитку армирующего материала проводили полиэфирным связующим изофталатного типа и выдерживали его в течение 12 часов. Внутренний рукав размещали с использованием сжатого воздуха давлением 0, 2 ати.

Пример 3.

Осуществлялся аналогично примеру 1, но использовали рукав в виде дубль системы, состоящей из войлока на основе смеси полиамидных и лавсановых волокон, взятых в соотношении 50:50, сдублированного со слоем полиуретановой пленки. Пропитку армирующего материала проводили с использованием напорного шланга, в который подавали под давлением полиэфирную смолу винилэфирного типа после размещения шланга внутри рукава. Извлечение напорного шланга осуществляли с расчетной постоянной скоростью и одновременным выдавливанием связующего в полость рукава. После пропитки рукава с помощью валкового устройства его выдерживали в течение 20 часов. Внутренний пленочный рукав был изготовлен из полиуретана с вязкотекучестью 130oC, который размещали внутри пропитанного рукава выворотом с использованием холодной воды давлением 0, 6 ати.

Пример 4.

Осуществлялся аналогично примеру 3, но для сборки рукава из армирующего материала использовали 3 слоя иглопробивного материала ИПС- Т-1000 и 1 слой ровинговой ткани марки ТР-07, а в качестве наружного рукава использовали полиэтиленовую пленку. После двух стадий пропитки собранного рукава полиэфирным связующим его выдерживали в течение 1 часа. Внутренний пленочный рукав был изготовлен на основе полиэтиленпропиленовой пленки с вязкотекучестью 100oC, который размещали с использованием холодной воды давлением 0,1 ати.

Пример 5.

Осуществляли аналогично примеру 1, но рукав в виде дубль системы состоял из войлока на основе полипропиленовых волокон, сдублированного с полиэтиленом низкого давления, внутри которого размещали рукав из слоя войлока на основе смеси полиэфирных и полиамидных волокон в соотношении 50:50. Такой комбинированный рукав помещали в рукав из лавсановой пленки. Пропитанный рукав выдерживали в течение 5 часов. Внутренний рукав из полиэтиленпропиленовой пленки с вязкотекучестью 100oC выворачивали сжатым воздухом при давлении 0,05 ати между слоями пропитанного войлока.

Свойства покрытия по примерам 1-5 в сравнении с прототипом приведены в таблице.

Оценка свойств покрытия по прототипу была проведена на стандартных образцах, вырезанных из макетных трубчатых изделий, изготовленных в соответствии с технологией по патенту РФ N 2000513.

Анализ данных, приведенных в таблице, показывает, что покрытие, полученное по данному изобретению, имеет следующие явные преимущества: более низкий в сравнении с прототипом разброс в содержании связующего по массе армирующего материала комбинированного рукава в различных его точках. Следствием этого более равномерного содержания связующего является как значительно меньший разброс в сорбционной емкости по воде, так и более высокая стабильность показателей физико-механических свойств композиционного материала санирующего покрытия. Все эти преимущества являются следствием новой совокупности признаков предложенного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141072C1 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДОВ | 1996 |

|

RU2102649C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1995 |

|

RU2084751C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2078279C1 |

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141602C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1994 |

|

RU2076990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2004 |

|

RU2285857C2 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2075687C1 |

Изобретение относится к строительству и может быть использовано при ремонте и сооружении трубопроводов коммунального хозяйства города. На рукав из армирующего материала натягивают наружный пленочный рукав. Внутрь рукава из армирующего материала вводят рукав-емкость или напорный шланг, подают в них под давлением полимерное связующее, извлекают рукав-емкость или напорный шланг с выдавливанием связующего, пропускают комбинированный рукав через валковое устройство для лучшей пропитки рукава из армирующего материла и в последний вводят пленочный рукав выворотом его под давлением. Даны рекомендации по выбору материала, параметров и режимов способа. Повышает надежность и качество облицовки трубопровода. 2 с. и 4 з.п. ф-лы, 5 ил., 1 табл.

| RU 2000513 C1, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-01-27—Публикация

1997-02-04—Подача