Изобретение относится к области энергомашиностроения, в частности к ремонту трубопроводов и может быть использовано при их ремонте в случаях расположения последних под землей и на земле. Это изобретение может быть использовано при ремонте труб, прежде всего больших диаметров. Проблема ремонта труб различных диаметров "бестраншейным способом" известна с начала семидесятых годов. При этом, как правило, используется комбинированный рукав /КР/, представляющий собой "сэндвич" систему из армирующей составляющей, совмещенной с герметизирующим компонентом на основе термопластичных покрытий, либо пленок. В качестве армирующих материалов могут быть использованы системы на основе ориентированных, либо хаотически расположенных нитей органической, либо неорганической природы, пропитанных полимерными термореактивными связующими различных типов. Герметичные пленочные материалы используются или в виде самостоятельных рукавных заготовок, или совмещаются с армирующим компонентом рукавного покрытия и образуют, таким образом, комбинированную "погонажную" систему, являющуюся исходным материалом для изготовления рукавной заготовки в цеховых условиях.

Как правило, в мировой практике ремонта трубопроводов "бестраншейным" методом КР размещается в последних либо методом прямого протаскивания", с помощью лебедки, либо методом гидростатического или пневматического инверсионного выворота.

Известен метод нанесения на внутреннюю поверхность ремонтируемой трубы гибкого футеровочного материала, пропитанного с внутренней стороны полимерным термореактивным связующим, путем введения рукава выворотом под действием давления столба жидкости. К концу трубчатого футеровочного материала присоединяют дополнительный гибкий рукав, имеющий пористую структуру и диаметр меньший, чем диаметр основного рукава. При вывороте футеровочного рукава дополнительный рукав втягивается во внутреннюю часть трубопровода, при этом основной рукав с помощью связующего прикрепляется к внутренней поверхности трубопровода /за счет адгезии/. Затем для ускорения стадии отверждения полимерного связующего внутрь дополнительного рукава подают поток нагретой газообразной среды, которая, проникая через поры гибкого рукава, нагревает армированную композитную систему и отверждает ее /патент Великобритании N 2072300, МКИ F 16 L 1/00, 1982 г. /.

Недостатком известного технического решения является трудоемкость и дорогостоимость процесса. Это обстоятельство связано с тем, что необходима предварительная очистка внутренней поверхности трубопровода, а также тщательная сушка этой поверхности, что сопряжено со значительными трудозатратами, привлечением специальной техники и т.д. Кроме того, все эти стадии процесса весьма затруднены в случае прохождения трубопровода в зонах с повышенным содержанием грунтовых вод.

Известны способы покрытия внутренней поверхности трубопровода, которые предполагают предварительное изготовление облицовочного рукава комплексной структуры. При этом последний состоит из внутреннего слоя - армирующего наполнителя, пропитанного термореактивным связующим, и двух - наружного и внутреннего слоев на основе герметичных пленок. Такая комплексная оболочка вводится в ремонтируемый трубопровод при помощи лебедки, производится ее прижатие к стенкам трубы при помощи подаваемого под давлением теплоносителя с последующей полимеризацией силового слоя под действием этого же теплоносителя /патенты РФ N 2037733, МКИ F 16 L 58/10, 1995 г., 2037420, МКИ B 29 C 63/34, 1995 г./.

К недостаткам известных способов можно отнести ограниченные возможности их реализации. Это связано с тем, что облицовочные рукава указанной структуры могут быть применены только при ремонте труб методом "прямого протаскивания"; диаметр и длина подлежащей ремонту трубы в этом случае ограничены весом рукава, который крайне усложняет процесс размещения последнего в полости ремонтируемой трубы.

Наиболее близким по технической сущности к изобретению является способ облицовки трубопровода, включающий размещение в нем предоблицовочной трубы посредством выворачивания столбом жидкости с одновременным протаскиванием в этой жидкости облицовочного комбинированного рукава на основе пропитанного связующим армирующего материала с наружным покрытием из герметичного пленочного материала, введение выворачиванием изоляционной трубы внутрь комбинированного рукава, отверждение связующего /патент РФ N 2070303, МКИ F 16 L 55/165, 1996 г. - прототип/.

Основным недостатком прототипа является сложность оформления технологии процесса как изготовления самой многокомпонентной рукавной заготовки, так и трудности, связанные с размещением этой заготовки в полости ремонтируемой трубы. Кроме того, трудно обеспечить надежную герметизацию всех составляющих трубчатой сборки в целях защиты армирующих слоев, пропитанных связующим от контакта с воздухом и горячей водой.

Задачей настоящего изобретения является упрощение процесса, расширение его технологических возможностей путем обеспечения ремонта трубопроводов больших габаритов по длине и диаметру, а также удешевление процесса.

Поставленная задача решается тем, что в способе для облицовки трубопровода, включающем размещение в нем предоблицовочной трубы посредством выворачивания столбом жидкости с одновременным протаскиванием в этой жидкости облицовочного комбинированного рукава на основе пропитанного связующим армирующего материала с наружным покрытием из герметичного пленочного материала, введение выворачиванием изоляционной трубы внутрь комбинированного рукава, отверждение связующего, протаскивание комбинированного рукава осуществляют путем одновременного воздействия столба жидкости и тянущего усилия троса, который предварительно закладывают в полость предоблицовочной трубы, при этом совмещенные концы последней и троса соединяют с одним из концов комбинированного рукава, а свободный конец троса соединяют с тянущим устройством, изоляционную трубу вводят пневмовыворотом.

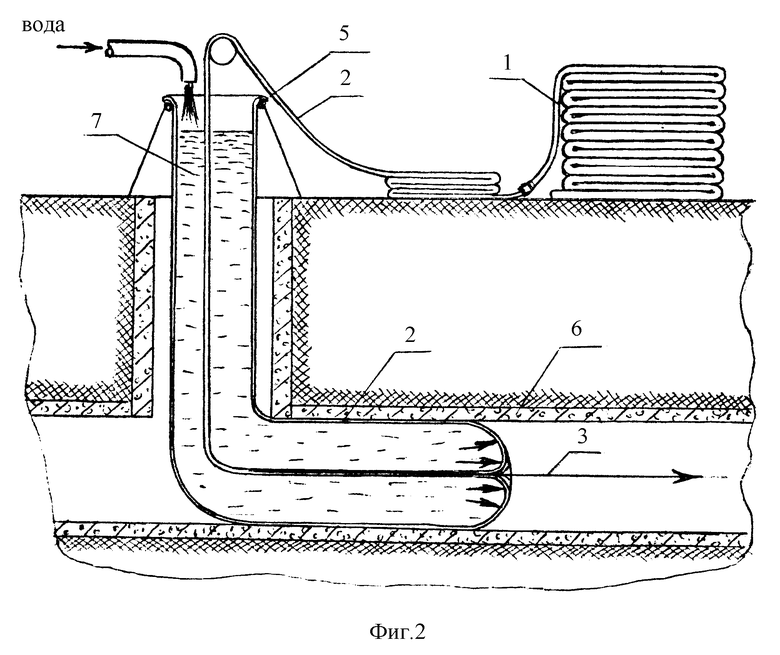

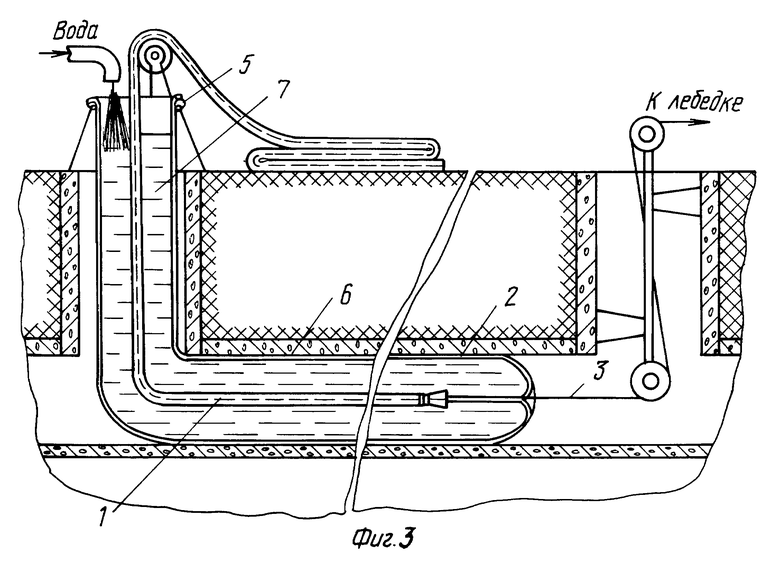

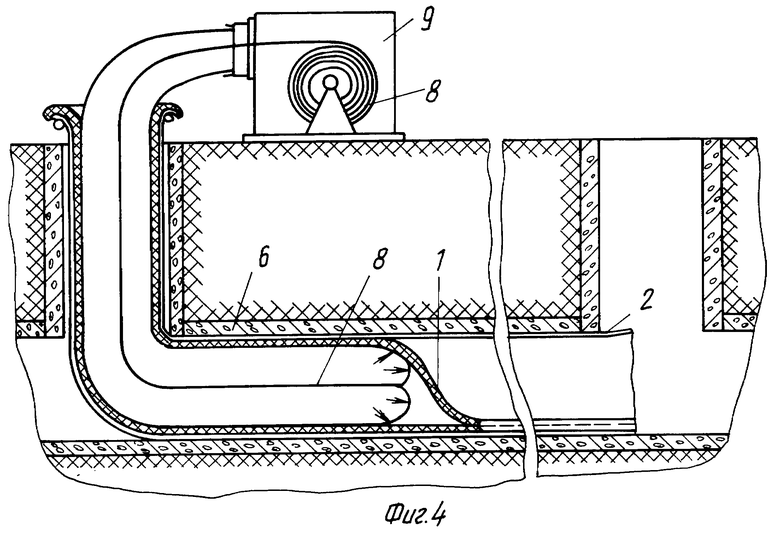

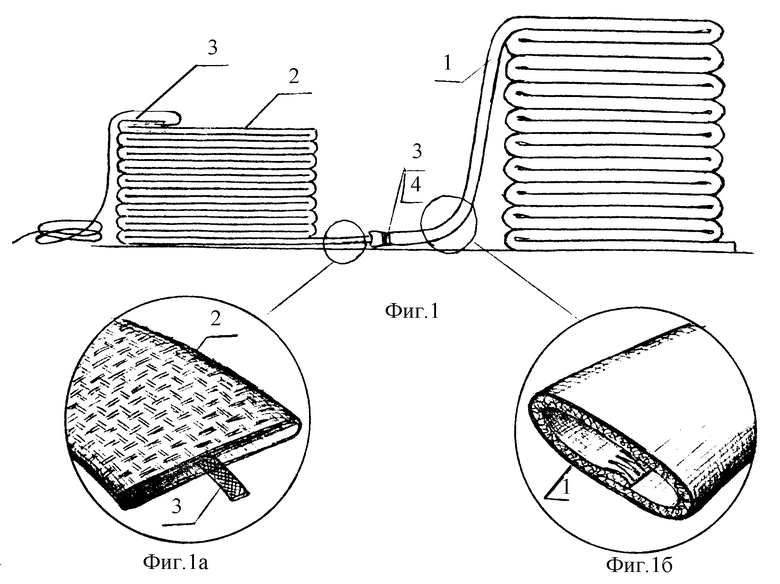

На фиг. 1 представлена гибкая облицовочная сборка; на фиг. 1а изображен предоблицовочный рукав с выступающим свободным концом троса; на фиг. 1б изображен облицовочный комбинированный рукав; на фиг. 2 показан процесс выворачивания предоблицовочной трубы; на фиг. 3 представлен процесс протаскивания комбинированного рукава с одновременным использованием давления столба воды и тянущего усилия лебедки; на фиг. 4 изображен пневмовыворот изоляционной трубы.

Пример осуществления способа облицовки трубопровода.

В соответствии с длиной /50 м/ и диаметром /600 мм/ ремонтируемого трубопровода 6 изготавливали предоблицовочную трубу 2 из импрегнированной ПВХ синтетической ткани и двухслойной облицовочный рукав 1 из синтетического войлока /лавсанита/ и внешней полиэтиленовой оболочки. В предоблицовочную трубу 2 закладывали капроновую ленту 3, длина которой была равна удвоенной длине трубы 2. Армирующий материал рукава 1 пропитывали методом заливки в нее полиэфирного связующего с распределением последнего валковым устройством как по длине, так и по периметру рукава. Поскольку на этой стадии в КР отсутствует внутренняя изоляционная труба-оболочка, то пропитка армирующего материала была достаточно равномерной и качественной.

Совмещенные концы трубы 2 и ленты 3 имеют соединение 4 с концом рукава 1, который выполнен таким образом, чтобы обеспечить герметичность и прочность соединения. При этом герметичность необходима для предотвращения попадания воды внутрь рукава 1 в процессе его протягивания в жидкой среде, а прочность нужна для передачи тянущего усилия через ленту 3. Передний конец трубы 2 закрепляли на устройстве для гидростатического выворота 5, а длинный свободный конец ленты 3 протягивали через ремонтируемый трубопровод 6 и соединяли с тянущим устройством /лебедкой/. По мере подачи воды в предварительно вывернутую часть трубы 2 происходил ее дальнейший выворот и заполнение водой ее внутреннего объема, в котором осуществляли протаскивание облицовочного комплексного рукава 1 с помощью ленты 3 и лебедки. Поскольку продвижение рукава 1 происходило в жидкой среде, усилие протягивания в этом случае незначительно. Очевидно также, что необходимое гидростатическое давление, а следовательно, и высота водяного столба 7 для данного технологического процесса требуются небольшие, т.к. усилие протягивания рукава 1 обеспечивалось одновременно и лебедкой через капроновую ленту 3.

После размещения рукава 1 на всей длине трубопровода 6 производили слив воды из трубы 2, а затем внутрь рукава 1 вводили изоляционную трубу 8 из термопластичной /лавсановой/ пленки пневмовыворотом с использованием камеры давления 9.

В процессе пневмовыворота происходило окончательное выдавливание воды, оставшейся между трубой 2 и рукавом 1, и расправление последнего по внутренней стенке трубопровода. Отвердение связующего осуществляли известным способом путем подачи теплоносителя /горячей воды/ в полость трубы 8.

Преимуществами предлагаемого способа облицовки внутренней поверхности трубопровода в сравнении с прототипом являются возможность проведения ремонта трубопровода больших /более 500 мм/ диаметров с использованием относительно тяжелых и жестких комбинированных облицовочных рукавов. При этом значительно упрощается технологическое оборудование, т.к. не требуется высокое гидростатическое давление, а, следовательно, и оборудование для его обеспечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141072C1 |

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ДЮКЕРА | 2014 |

|

RU2603505C2 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141602C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2011 |

|

RU2479784C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1994 |

|

RU2076990C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2011 |

|

RU2480664C2 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1995 |

|

RU2084751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1997 |

|

RU2125680C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2081368C1 |

Изобретение относится к области энергомашиностроения, в частности к строительству и ремонту трубопроводов, и может быть использовано при их расположении под землей и на земле. В трубопроводе размещают предоблицовочную трубу посредством выворачивания столбом жидкости с одновременным протаскиванием в этой жидкости облицовочного комбинированного рукава на основе пропитанного связующим армирующего материала с наружным покрытием из герметичного пленочного материала, вводят выворачиванием изоляционную трубу внутрь комбинированного рукава и отверждают связующее. Протаскивание комбинированного рукава осуществляют путем одновременного воздействия столба жидкости и тянущего усилия троса, который предварительно закладывают в полость предоблицовочной трубы, при этом совмещенные концы этой трубы и троса соединяют с одним из концов комбинированного рукава, а свободный конец троса соединяют с тянущим устройством. Упрощает процесс облицовки трубопровода, расширяет технологические возможности путем обеспечения ремонта труб больших габаритов по длине и диаметру, а также удешевляет процесс. 6 ил.

Способ облицовки трубопровода, заключающийся в размещении в нем предоблицовочной трубы ее выворотом от переднего конца посредством столба жидкости с одновременным протаскиванием предоблицовочной трубой в этой жидкости облицовочного комбинированного рукава на основе пропитанного связующим армирующего материала с наружным покрытием из герметичного пленочного материала, расширении облицовочного комбинированного рукава выворотом в него изоляционной трубы и отверждении связующего, отличающийся тем, что предварительно размещают в полости предоблицовочной трубы трос, задние по ходу концы предоблицовочной трубы и троса герметично скрепляют с передним концом комбинированного рукава, пропускают свободный конец троса через предоблицовочный рукав, трубопровод и соединяют с тянущим устройством, при этом комбинированный рукав проталкивают совместными усилиями от веса столба жидкости и тянущего устройства, причем изоляционную трубу выворачивают сжатым воздухом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА ИЛИ КАНАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2070303C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037733C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037420C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| АНТИСЕПТИЧЕСКИЙ ВОДОРАСТВОРИМЫЙ ПРЕПАРАТ ДЛЯ ЗАЩИТЫ СЫРОЙ ДРЕВЕСИНЫ | 1992 |

|

RU2072300C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4069211 A, B 29 C 17/00, 20.12.77. | |||

Авторы

Даты

2000-01-27—Публикация

1998-01-15—Подача