Настоящее изобретение относится к способу модифицирования α- олефинов с образованием в них разветвленности. Более конкретно, настоящее изобретение относится к способу разветвления α- олефинов путем взаимодействия указанных олефинов с перекисным соединением, содержащим активированную ненасыщенную группу, при температуре выше 120oC.

Типичный имеющийся в продаже полипропилен представляет собой обычно смесь термопластичных полимеров, преимущественно изотактических, которая образуется путем полимеризации пропилена новых мономеров в присутствии катализатора Циглера-Натта. Этот тип полипропилена обычно имеет линейную структуру. Хотя товарный полипропилен обладает многими выгодными свойствами, он не обладает удовлетворительной прочностью расплава и подвержен деформации при отверждении. Поэтому он проявляет ряд недостатков при формировании из расплава. В результате ограничено его использование в таких областях переработки, как экструзионное нанесение покрытия, формование раздувом, экструзия профилированных изделий и формование листовых термопластов.

Низкомолекулярный аморфный (преимущественно атактический) полипропилен с разветвленной молекулярной структурой известен из работы Fontana et al., Ind. & Eng. Chem., 44(7), 1688 - 1695 (1952) и из патента США 2525787. Однако средний молекулярный вес этого материала обычно составляет ниже 20,000, что делает его неприемлемым для многих применений.

В многочисленных патентных публикациях описана обработка линейного полипропилена ионизирующим излучением с целью либо деструкции, либо сшивания линейных полимерных цепей. Типичным примером такой патентной публикации является Европейская патентная заявка 0190889, в которой описан высокомолекулярный длинноцепной разветвленный полипропилен, полученный облучением линейного полипропилена высокоэнергетическим ионизирующим излучением. Свободноконцевой разветвленный полимер не содержит гель-фракции и обладает вязкостью при растяжении с деформацией при отверждении.

Кроме того, есть ряд публикаций, в которых описана обработка полипропилена перекиси. Такие ссылки обычно касаются деструкции или сшивания полипропилена, причем обычно преобладает деструкция. Как правило, такие обработки перекисями приводят к полипропилену с узким молекулярно-массовым распределением, который имеет как более низкую среднечисловую молекулярную массу, так и более низкую средневесовую молекулярную массу. Типичным примером таких публикаций является работа "Деструкция полиолефинов во время формования из расплава". Hinsken et al., Polymer Degradation and Stability, 34, pp. 279 - 293 (1991).

В канадском патенте 999698 описана деструкция полипропилена в атмосфере азота при 150 - 220oC с использованием органических перекисей, таких как трет-бутилпероксималеиновая кислота и 2,5-бис-(трет-бутилперокси)-2,5-диметилгексан. Этот способ модифицирования приводит к регулируемому снижению, не менее чем на 50% вязкости (увеличению показателя текучести расплава (ПТР)) полипропилена.

Chodak, I. и Lazar, M., ("Влияние типа радикального инициатора на сшивание полипропилена") предполагают, что существуют некоторые возможности получения определенного количества сшитого полипропилена, например, путем использования высокого содержания перекисного инициатора или высокой дозы облучения. Однако эти данные отличаются своей спорадичностью, и не может быть сделано никакого вывода относительно влияния условий реакции и типа инициатора на эффективность сшивания.

В нидерландской патентной заявке 6808574 описано модифицирование каучуков, включая этилен/пропиленовые каучуки, путем контактирования каучуков с перекисью, такой как трет-бутилпероксикротонат или ди-третбутил-дипероксифумарат, при температуре 140 - 160oC, с целью сшивания каучуковой композиции.

Кроме того, в следующих патентных публикациях описано модифицирование полипропилена ненасыщенными перекисями: международные патентные заявки (ВОИС) WO N 91/00301, WO 31/00300, Европейские патентные заявки 0208353, 0273990 и 0322945. В каждом случае происходит деструкция полимера, что приводит к более низкой конечной средневесовой молекулярной массе, хотя можно получить сшитый полипропилен с более высокой молекулярной массой при добавлении ненасыщенных (со)сшивающих агентов.

Наконец, в Европейской патентной заявке 0384431 описан способ разветвления полипропилена путем контактирования полипропилена с перекисью, имеющей низкую температуру разложения, при температуре менее 120oC в сосуде с перемешиванием при существенном отсутствии кислорода, разложения перекиси и последующего дезактивирования всех свободных радикалов, присутствующих в композиции. Сообщается, что этот способ приводит к значительному разветвлению линейного полипропилена, посредством чего улучшаются его характеристики при формовании из расплава. Подходящими перекисями с низкой температурой разложения являются, например, пероксидикарбонаты. В этой публикации также утверждается, что, если использовать температуру выше 120oC, будет получен продукт с малым разветвлением или вообще без него.

Однако способ по Европейской патентной заявке 0384431 страдает тем недостатком, что он ограничен применением твердого полипропилена при температуре ниже 120oC. Соответственно, данный способ нельзя осуществить на стадии формования из расплава, и потому будет требоваться дополнительная стадия при производстве полипропилена.

Соответственно, объектом настоящего изобретения предлагается способ модифицирования α- олефинов, в котором преодолены вышеупомянутые недостатки известных способов. Эта и другие цели изобретения более подробно объяснены ниже в описании изобретения.

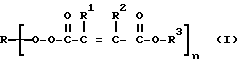

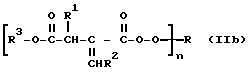

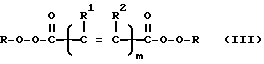

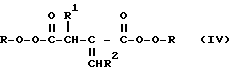

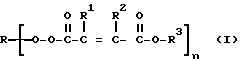

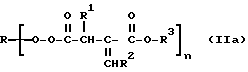

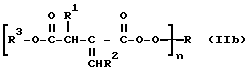

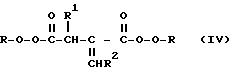

Настоящее изобретение относится к способу модифицирования линейного или разветвленного C3 - C10(со)полимера, который может содержать до 5% по весу этилена, отличающемуся тем, что (со)полимер приводят в контакт при температуре не менее 120oC с эффективным количеством по меньшей мере одной перекиси, представленной любой одной из формул I - IV, для модифицирования (со)полимера, причем средневесовая молекулярная масса (со)полимера после модифицирования составляет не менее 70% от средневесовой молекулярной массы (со)полимера перед модифицированием:

где n = 1, 2 или 3;

R1 и R2 независимо выбраны из группы, включающей водород, C1-10-алкильные группы, C6-12-арильные группы, C7-22-арилалкильные группы и C7-22-алкиларильные группы, при этом группы могут быть замещены одной или более функциональной группой, выбранной из: гидроксигруппы, галогена, сложноэфирной, кислотной, амидной, алкоксильной, арилоксильной, кетонной и нитрильной групп:

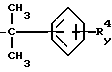

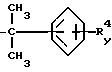

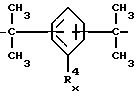

R3 выбран из: C1-10-алкильных групп, C6-12-арильных групп, C7-22-арилалкильных групп, C7-22-алкиларильных групп и C2-10-1-алкеновых групп, при этом группы могут быть замещены одной или более функциональной группой, выбранной из: гидроксигруппы, галогена, сложноэфирной, кислотной, амидной, алкоксильной, арилоксильной, кетонной и нитрильной групп, и R1 и R2, R1 и R3 или R2 и R3 могут образовать кольцо, и когда n = 1, R выбран из: третичной алкильной группы, третичной циклоалкильной группы, третичной алкилциклоалкильной группы, третичной алкинильной группы, содержащей 4 - 18 атомов углерода и группы общей формулы:

где y = 0, 1 или 2;

R4 означает изопропильную группу, изопропенильную группу или 2-гидрокси-изопропильную группу;

когда n = 2, R выбран из алкиленовой группы с 8 - 12 атомами углерода, которая имеет на обоих концах третичную структуру, алкиниленовой группы с 8 - 12 атомами углерода, которая имеет на обоих концах третичную структуру, группы с общей формулой

где x = 0 или 1;

R4 имеет вышеуказанное значение; и

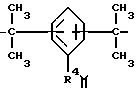

когда n = 3; R = 1,2,4-триизопропилбензол -α, α′, α″ - триил или 1,3,5-триизопропилбензол -α, α′, α″ - триил;

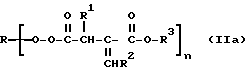

где n, R, R1, R2 и R3 определены выше;

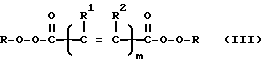

где m = 1 - 2;

R, R1 и R2 определены выше,

где R, R1 и К2 определены выше.

Алкильные группы, алкенильные группы и алкиленовые группы могут быть линейными или разветвленными, если не указано иное. Следует заметить, что по стерическим требованиям при наличии в молекуле бензольного кольца (см. выше при n = 1 и n = 2) заместители в кольце в случае замещения в двух положениях не должны быть в орто-положении по отношению друг к другу, а в случае замещения в трех положениях не должны находиться в трех соседних позициях.

Кроме того, настоящее изобретение также относится к применению перекисей с формулами I - IV для модифицирования (со)полимеров C3 - C10 -α- олефинов.

Здесь термин "(со)полимер α- олефина" означает полимер α- олефина, выбранный из гомополимеров α- олефинов, статистических сополимеров α- олефинов и этилена, взятого в количестве до 5% по весу в расчете на вес всей полимерной композиции, а также статистических тройных сополимеров двух различных α- олефинов и этилена, взятого в количестве до 5% по весу в расчете на вес всей полимерной композиции.

(Со)полимер α- олефина по изобретению также относится к α- олефинам, содержащим обычные добавки, такие как наполнители, пигменты, стабилизаторы и т. д. особенно предпочтительно способ модифицирования осуществлять с α- олефинами, наполненными тальком и карбонатом кальция, для того, чтобы дополнительно усилить выгодные свойства этих материалов.

Кроме того, обрабатываемый в соответствии со способом по данному изобретению немодифицированных (со)полимер α- олефинов предпочтительно имеет средневесовую молекулярную массу не менее 100.000.

При характеристике настоящего изобретения разветвленность характеризуется увеличением показателя полидисперсности (ППД) для модифицированного (со)полимера в сравнении с ППД для немодицифированного (со)полимера при сохранении не менее 70% от средневесовой молекулярной массы немодифицированного (со)полимера после модифицирования. Измерение ППД описано в работе - Zeichner, G.R. and Macosco, C.W. Proceedings of the SPE 40the ANTEC Meeting, San Francisco, p. 79 (Май 1982).

Обработка α- олефина способом по настоящему изобретению обычно приводит к получению существенно разветвленного полимера с увеличением средневесового молекулярного веса по сравнению с исходным полимером. Однако, поскольку перекисные радикалы могут вызвать разрыв цепей, независимо от того, происходит ли рекомбинация фрагментов цепей с образованием разветвлений, может иметь место в результате уменьшение средневесовой молекулярной массы от исходного полимера к модифицированному, средневесовая молекулярная масса которого должна составлять не менее 70% от средневесовой молекулярной массы немодифицированного полимерного материала. Более предпочтительно, чтобы не менее 100% средневесовой молекулярной массы немодифицированного полимерного материала сохранялось в модифицированном (со)полимере, и наиболее предпочтительно достижение увеличения средневесовой молекулярной массы не менее чем на 20%.

(Со)полимер α- олефина, обработанный способом по настоящему изобретению, может быть в любой физической форме, включая мелкоизмельченные частицы (хлопья), гранулы, пленку, лист и т.п. В предпочтительных вариантах осуществления настоящего изобретения исходный (со)полимер берут в мелкоизмельченной форме, пригодной для модифицирования в атмосфере, в основном, не содержащей кислород, или в форме расплава, пригодной для модифицирования, в атмосфере, содержащей воздух, или в атмосфере азота.

Количество используемой перекиси в способе по настоящему изобретению должно быть эффективным для достижения разветвленности α- олефина, определенной выше. Более конкретно, способ осуществляют в атмосфере, в основном свободной от кислорода; следует использовать от 0,1 до 10 ммолей перекиси на 100 г (со)полимера. Более предпочтительно использовать от 0,5 до 5,0 ммолей перекиси на 100 г (со)полимера.

При формировании из расплава, осуществляемом в присутствии кислорода, для разветвления α- олефина обычно требуется большее количество перекиси. Более конкретно, следует использовать от 0,1 до 5-10 ммолей перекиси на 100 г (со)полимера, а более предпочтительно использовать от 1 до 25 ммолей перекиси на 100 г (со)полимера.

Перекиси, которые можно использовать в настоящем изобретении, представлены выше формулами I-IV. Эти перекиси в основном отличаются тем, что они имеют в своей молекуле активированную ненасыщенность, при этом активирующая группа не является группой карбоновой кислоты. Неожиданно оказалось, что при использовании данного типа перекисного соединения можно достичь значительной степени разветвлений в (со)полимере.

Примерами таких перекисей являются:

1-циклогексен-1-трет-бутилперокси-2-пентил-1,2-дикарбоксилат (формула I, R1 образует кольцо с R2),

4-метил-1-циклогексен-1-трет-бутилперокси-2-этил-1,2-дикарбоксилат (формула I, R1 образует кольцо с R2),

4,5-диэтенил-1-циклогексан-1-трет-бутилперокси-2- бутил-1,2-дикарбоксилат (формула I, R1 образует кольцо с R2),

1-циклогексен-1-трет-бутилперокси-2-пропенил- 1,2-дикарбоксилат (формула I, R1 образует кольцо с R2),

2,5-дигидро-2,2-диметил-5-оксо-3-трет-бутилперокси-3-фуранкарбоксилат (формула I, R1 образует кольцо с R3),

5,6-дигидро-3-метил-2-оксо-4-трет-бутилперокси-2H- пиран-4-карбоксилат (формула I, R1 образует кольцо с R3),

3-ацетил-5-этил-5,6-дигидро-5-метил-2-оксо-4-трет-бутилперокси-2H- пиран-4-карбоксилат (формула I, R1 образует кольцо с R3),

3-бром-3,6-дигидро-2,2,3-триметил-6-оксо-4-трет-бутилперокси-2H- пиран-4-карбоксилат (формула I, R1 образует кольцо с R3),

5,6-дигидро-2-оксо-4-трет-бутилперокси-2H- пиран-4-карбоксилат (формула I, R1 образует кольцо с R3),

ди-трет-бутилпероксифумарат (формула III, R - означает трет-бутил и R1 и R2 оба означают водород),

ди-трет-бутилпероксицитраконат (формула III, R - означает трет-бутил и один из R1 и R2 означают водород, а другой - метил), и

ди-трет-бутилперокситаконат (формула IV, R - означает трет-бутил и R1 и R2 оба означают водород).

Особенно предпочтительной перекисью в соответствии с настоящим изобретением являются трет-бутилперокси-н-бутилфумарат.

В способе по настоящему изобретению одна или несколько перекисей формул I-IV приводятся в контакт с α- олефином, и смесь нагревают до температуры 120-240oC в течение времени, достаточного для разложения существенно всего количества перекиси. Более предпочтителен температурный диапазон от 130-200oC. Конечно, предпочтительная температура при модифицировании будет зависеть от конкретной перекиси, используемой в процессе, а также от того, требуется или нет в процессе расплавления (со)полимера.

Время реакции, используемое в настоящем способе, предпочтительно составляет около 10-30-кратный период полураспада перекиси при температуре реакции. Более предпочтительно использовать время реакции 15-20-кратный период полураспада перекиси. При 140oC время реакции обычно составляет от 0,1 минуты до 180 минут, и более предпочтительно от 10 минут до 120 минут. При 180oC время реакции обычно составляет от 0,1 до 15 минут.

Настоящий способ модифицирования можно осуществить одним или двумя путями, в атмосфере азота или в форме расплава в атмосфере воздуха или азота. Предпочтителен способ, осуществляемый в атмосфере азота, поскольку таким образом достигается большая разветвленность.

В случае процесса в атмосфере азота, α- олефин нужно предварительно обработать путем введения его в слой, продутый азотом. Для эффективного удаления, в основном, всего активного кислорода α- олефин должен оставаться не менее пяти минут в атмосфере азота. Предварительно подготовленный α- олефин должен содержаться в среде с низким содержанием активного кислорода до завершения реакции модифицирования. Перед добавлением модифицирующей перекиси содержание активного кислорода в зоне реакции должны быть как можно более низким и предпочтительно быть ниже 0,004% по объему.

При проведении процесса разветвления в атмосфере азота подогрев может быть осуществлен любым обычным средством, или можно использовать псевдоожиженый слой, где текучей средой является азот или иной инертный газ. Температуру поднимают до величины от 120-240oC. Конечно, способы, где используют обработку на двух или более температурных уровнях, также входят в объем настоящего изобретения.

Способ модифицирования в расплаве осуществляют так, как это обычно делают при модифицировании полимеров в расплаве. Такой способ описан в Международной патентной заявке (ВОИС) WO 91/00301.

В другом варианте осуществления настоящего изобретения с целью уменьшения или предотвращения отрицательных эффектов деструкции (со)полимера или для увеличения степени модифицирования (со)полимера процесс модифицирования, как в атмосфере азота, так и в атмосфере воздуха, проводят в присутствии со-агента.

Под со-агентом обычно понимают полифункциональную реакционноспособную добавку, такую как полиненасыщенное соединение, которое может быстро реагировать с полимерным радикалами, преодолевая эффекты стерического затруднения, что сведет к минимуму нежелательные побочные реакции. Дополнительная информация о со-агентах приведена в работах Rubber chemistry and Technology, vol. 61, pp. 233-254, W. Hofmann, Progress in Rubber, Plastic Technology, vol. 1, No. 2, March 1985, pp. 18-50. В описании настоящего изобретения термин "со-агент" имеет то же значение, что приведено в этих публикациях.

В продаже имеется большое разнообразие полезных со-агентов, включая ди- и триаллильные соединения, ди- и три(мет)акрилатные соединения, бисмалеимидные соединения, дивинилбензол, винилтолуол, винилпиридин, диоксим паражинона, 1,2-цис-полибутадиен, и их производные. Кроме того, ныне полезные со-агенты включают олигомеры 1,3-диизопропенилбензола, 1,4-диизопропенилбензола и 1,3,5-триизопропенилбензола.

Введение эффективного количества одного или более этих со-агентов в (со)полимер, как перед, так и во время реакции с перекисями, способствует уменьшению или предотвращению деструкции модифицированных материалов и поддерживает их механические свойства по меньшей мере на том же уровне. К удивлению, в некоторых случаях со-агент может приводить к улучшенным механическим свойствам, таким как повышенная адгезионная прочность в модифицированных (со)полимерах полярной природы. Эти увеличения можно отнести к большей степени введения функциональных групп в (со)полимер в результате присутствия со-агента. Количество используемого со-агента предпочтительно составляет от 0,1 до 20 ммоль на 100 г (со)полимера и, более предпочтительно - от 1 до 10 моль на 100 г (со)полимера.

Последующие примеры приведены только с целью иллюстрации и описания без намерения как-либо ограничить объем изобретения. Объем изобретения должен быть определен исходя из прилагаемой формулы изобретения.

В примерах используются следующие сокращения.

TBP и BE = трет-бутилперокси-н-бутилфумарат (формула I, R - означает трет-бутил, R1 и R2 оба водорода и R3 - н-бутил),

Tx-SBP C50 = ди-втор-бутилпероксидикарбонат (от Akzo Chemicals).

Tx-36 C80 = бис-(3,5,5-триметилгексаноил)пероксид (от Akzo Chem.).

Tx 101 = 2,5-бис-(трет-бутилперокси)-2,5-диметилгексан (от Akzo Chem.).

Tx-EHP C75 = бис(2-этилгексил)пероксидикарбонат (от Akzo Chem.).

PDI = показатель полидисперсности

MFR = скорость течения расплава

ETA (O) = вязкость расплава при малых сдвиговых деформациях

PP = Hostalen PPU 0180P (от Hoechst)

Pk 401 = этиленгликольдиметакрилат (от Akzo Chemicals)

TBPE tIt = трет-бутилпероксиэтилитаконат (формула IIa или IIb, R - трет-бутил, R1 и R2 оба водорода и R3 этил, или R - этил, R1 и R2 оба водород и R3 - трет-бутил.

MFR измеряли с использованием прибора для определения индекса расплава Gottfert mett Flow Indexer при 230oC и 21,16 кг.

ETA(O), динамический модель накопления G' и динамический модуль потерь G'' измеряли с использованием реометрического динамического анализатора RDA-700 при 200oC при плоскопараллельной геометрии.

Лямбда - число разветвлений длинных цепей на 1000 повторяющихся звеньев полимера.

PDI - представляет обратную величину скрещенного модуля в соответствии с вышеупомянутым методом Цайнера (Zeichner).

Разбухание экструдируемого потока = [(D/Do)-1] = отношение диаметра экструдата (D) к диаметру головки экструдата (Do).

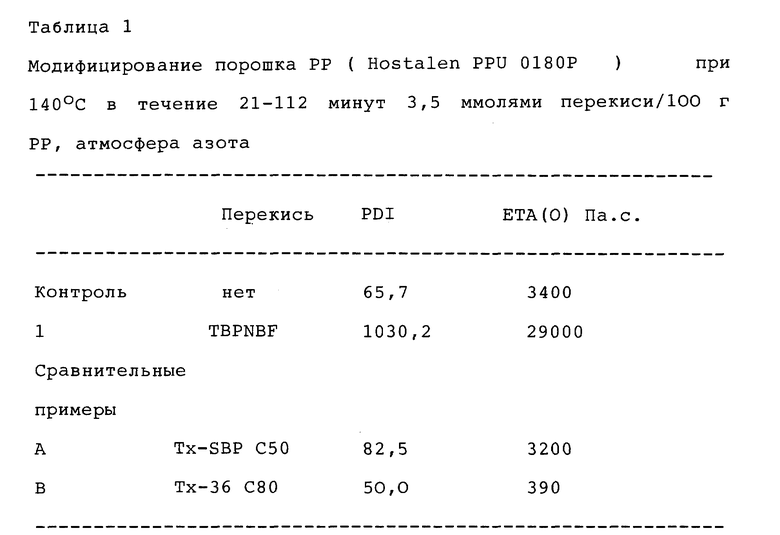

Пример 1 и сравнительные примеры A-B.

100 г PP и 3,5 ммоль перекисного модификатора смешивали в колбе, которую затем присоединяли к устройству Rota-Vapor, продуваемому азотом. Колбу вращали 20 минут для ее заполнения азотом. После этого ее вращали на масляной бане 140oC в течение 21-112 минут (то есть в течение 15 времен полураспада перекиси). Результаты приведены в таблице 1.

Пример 2

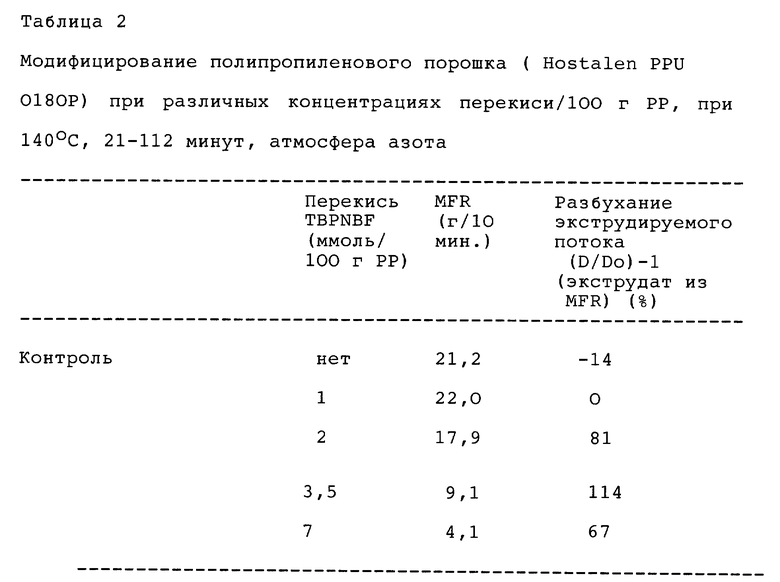

Повторяли процесс по примеру 1, за исключением того, что использовали различные количества перекисного модификатора. Результаты приведены в таблице 2.

MFR связана с молекулярной массой, как сообщается в работе "Величины индексов течения расплавов и молекулярно-массовые распределения продажных термопластов, Bramner, A., Rudin, A., Journ., App. Polym. Sci. vol. 41, pp. 1617-1627 (1990).

Разбухание экструдируемого потока представляет упругое восстановление экструдата, выходящего из капилляра с круглым поперечным сечением. Как правило, диаметр экструдата (D) становится больше, чем диаметр капилляра (Do). Количественной характеристикой этого эффекта является отношение [D/Do-1], которое называют степенью разбухания экструдируемого потока или степенью упругого восстановления.

Изменение размера экструдата после выхода из капилляра является эффектом, обусловленным молекулярными параметрами, которые влияют на эластичность расплава полимера и описаны в литературе: :Rheology of Polymers", G.V. Vinogradov and A. Ya. Malkin, Springer-Verlag, 1980, p. 374, "Viscolastic Properties of Polymers, J.D. Ferry, Ed. Jong Wiley, 3rd edition, 1980, p. 385.

В случае разветвленных полимеров, когда боковые цепи достаточно длинные для того, чтобы переплетаться, ETA(O) и установившаяся податливость (мера упругой деформации во время установившегося течения) увеличены.

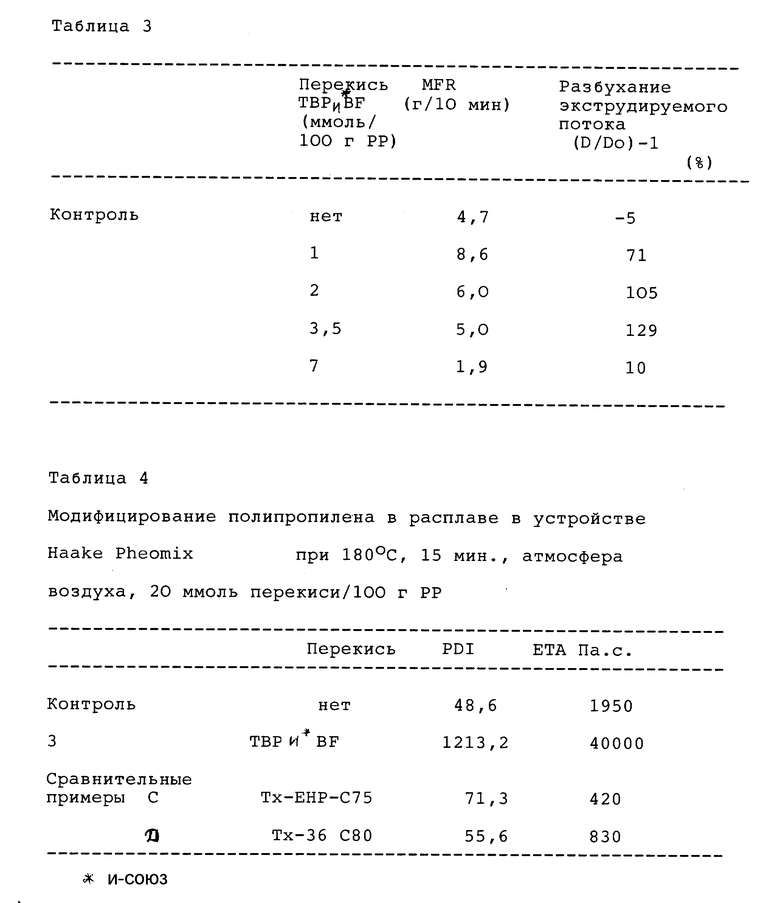

Пример 3

Был повторен пример 2, за исключением того, что вместо Hostalen PPU 0180P использовали Moplen FL S20 (от Himont). Результаты приведены в таблице 3.

Пример 4 и сравнительные примеры C-D.

Результаты приведены в таблице 4.

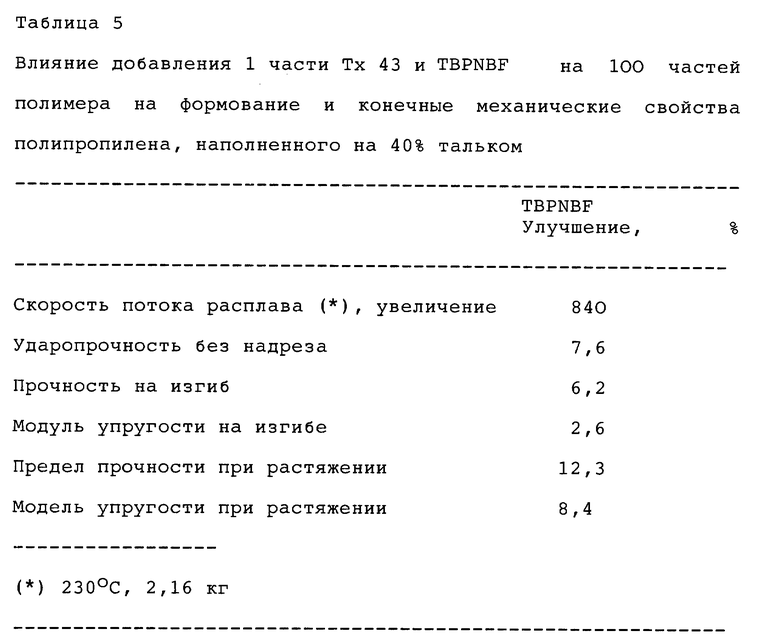

Пример 5

В этом примере 1 часть перекиси на 100 частей полимера добавляли во время формования из расплава наполненного тальком полипропилена. Результаты представлены в таблице 5.

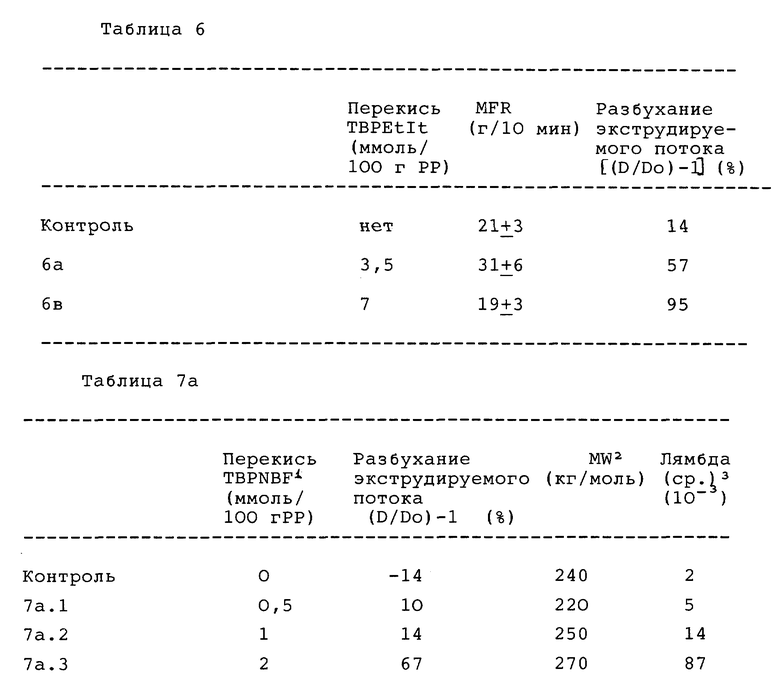

Пример 6

Модифицирование порошка полипропилена различными количествами TBPEtIt (см. формулу IIа)(трет-бутилпероксиэтилитаконат)/100 г PP, при 140oC, 112 минут, атмосфера азота

Повторяли пример 2 с различным содержанием перекиси.

Результаты приведены в таблице 6.

Полипропилен Hostalen 0180P (от Hoechst)

Пример 7a

Модифицирование порошка полипропилена при различных концентрациях перекиси/100 г PP при 140oC, 112 мин, атмосфера азота. Для примеров 7a-7b использовалась методика из примера 1.

PP гомополимер, MW2 = 250 кг/моль

Результаты приведены в таблице 7а.

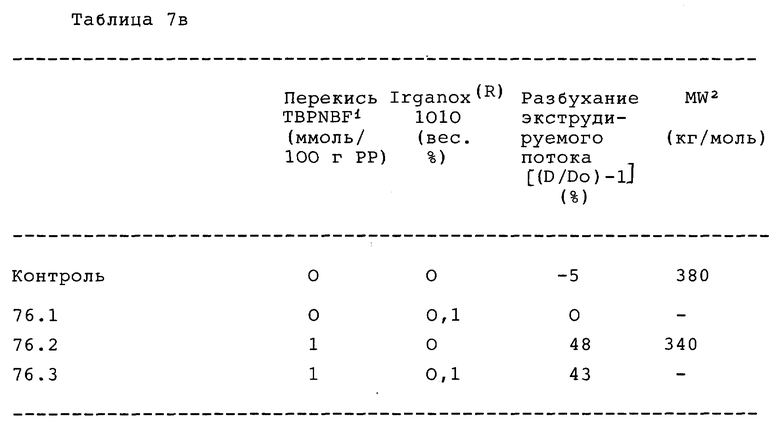

Пример 7b

Модифицирование порошка полипропилена перекисью/100 г PP при 140oC, 112 мин, атмосфера азота, в присутствии антиоксиданта (Irganox 1010 от Ciba Geigy), добавленного к PP до перекиси.

PP гомополимер, MW2 = 360 мг/моль.

Результаты приведены в таблице 7b.

Одинаковые значения разбухания экструзионного потока были получены после обработки полипропилена TBPNBF в присутствии или в отсутствие стабилизатора.

1) TBPNBF использовали в виде 50% раствора в изододекане.

2) Оценены по гель-хроматографии, Water 150C, растворитель 1,2,4-трихлорбензол, скорость расхода 1 мл/мин, 140oC, использовали универсальную калибровку по полистиролу.

3) Среднее число разветвлений по длине цепи на 1000 повторяющихся звеньев (мономеры), определенное на системе гель-хроматографии/вискозиметрии Viscotek 100, Viscotek Corp. на основе соотношений Зимма-Штокмайера для статически разветвленных монодисперсных полимеров с трифункиональными точками разветвления со структурным фактором ε = 0,75.

Для более подробной информации см.:

- B. H. Zimm. W.H. Stoclmayer, J. Chem. Phys., 17, 1301, (1949) H. Kramer-Lucas, J. Rathum,

- "The application of the size exclusion chromatography / viscometry technique to the determination of molar-mass and long-clain branching in polychloroprene", Marko. Chem., Macromol. Symp., 61, 284-296, (1992).

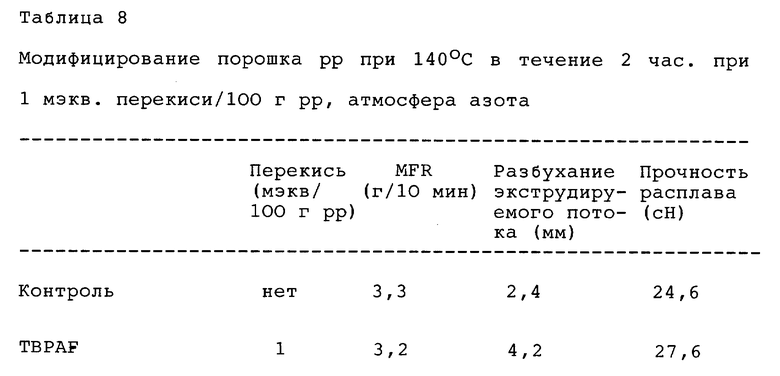

Пример 8.

Способ модификации по примеру 1 повторяли с трет-бутилпероксиалкилфумаратом (TBPAF) (формула I) в присутствии 0,1 вес.% антиоксиданта (Irganox 1010). Порошок PP представлял собой Borealis HCOOAl-B1. Результаты приведены в таблице 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИКАЛЬНОЙ (СО)ПОЛИМЕРИЗАЦИИ | 1995 |

|

RU2171262C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТИ ПРИ ПЛАВЛЕНИИ ПОЛИПРОПИЛЕНА | 1998 |

|

RU2205190C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ БИОРАЗЛАГАЕМЫХ ПОЛИМЕРОВ | 2007 |

|

RU2418818C2 |

| СПОСОБ МОДИФИКАЦИИ (СО) ПОЛИМЕРОВ ПЕРОКСИДАМИ ЦИКЛИЧЕСКИХ КЕТОНОВ | 1995 |

|

RU2142473C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЭКВИЛИНА | 1996 |

|

RU2161623C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ЦИКЛИЧЕСКИХ ПЕРЕКИСЕЙ КЕТОНА | 1995 |

|

RU2154649C2 |

| ДЕПРЕССАНТНЫЕ ПРИСАДКИ ДЛЯ КОМПОЗИЦИЙ МАСЕЛ | 2005 |

|

RU2377278C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОЧНОСТИ РАСПЛАВА (СО)ПОЛИМЕРОВ ПОЛИПРОПИЛЕНА | 1997 |

|

RU2167884C2 |

| СТАБИЛЬНЫЕ ПРИ ХРАНЕНИИ КОМПОЗИЦИИ ЦИКЛИЧЕСКОГО ПЕРОКСИДА КЕТОНА | 2004 |

|

RU2351611C2 |

| СПОСОБ УМЕНЬШЕНИЯ ЗАПОТЕВАНИЯ ОТ ПОЛИПРОПИЛЕНА С ВЫСОКОЙ ПРОЧНОСТЬЮ РАСПЛАВА | 2016 |

|

RU2737431C2 |

Изобретение относится к способу разветвления α- олефинов путем контактирования указанных α- олефинов с перекисным соединением, содержащим активированную ненасыщенную группу, при температуре выше 120oC. Способ можно осуществить в атмосфере азота или при расплавленной форме в кислородсодержащей атмосфере. Обработка α- олефина способом по настоящему изобретению приводит к получению существенно разветвленного полимера с увеличением средневесового молекулярного веса по сравнению с исходным полимером. 7 з.п. ф-лы, 8 табл.

n = 1,2 или 3;

R1 и R2 независимо выбраны из группы, содержащей водород, C1-10 - алкильные группы, C6-12-арильные группы, C7-22-аралкильные группы и C7-22-алкарильные группы, при этом группы могут быть замещены одной или более функциональной группой, выбранной из гидроксигруппы, галогена, сложноэфирной, кислотной, амидной, алкоксильной, арилоксильной, кетоновой и нитрильной групп;

R3 выбран из C1-10 - алкильных групп, C6-12-арильных групп, C7-22-аралкильных групп, C7-22-алкарильных групп и C2-10-1-алкеновых групп, при этом группы могут быть замещены одной или более функциональной группой, выбранной из гидроксигруппы, галогена, сложноэфирной, кислотной, амидной, акоксильной, арилоксильной, кетоновой и нитрильной групп, и R1 и R2, R1 и R3 или R2 и R3 могут вместе образовать кольцо, и когда n = 1, R выбран из третичной алкильной группы, третичной циклоалкильной группы, третичной алкилциклоалкильной группы, третичной алкинильной группы, содержащей 4 - 18 атомов углерода, и группы общей формулы

y = 0,1 или 2;

R4 представляет изопропильную группу, изопропенильную группу или 2-гидроксиизопропильную группу, когда n = 2, R выбран из алкиленовой группы с 8 - 12 атомами углерода, которая имеет на обоих концах третичную структуру, алкиниленовой группы с 8 - 12 атомами углерода, которая имеет на обоих концах третичную структуру, группы общей формулы

где x = 0 или 1;

R4 имеет указанное значение, и когда n = 3, R означает 1,2,4,-триизопропилбензол-α, α′, α″ -триил или 1,3,5-триизопропилбензол-α, α′, α″ -триил

где n, R, R1, R2 и R3 определены выше:

где m = 1 - 2;

R, R1 и R2 определены выше,

где R, R1 и R2 определены выше,

причем когда в молекуле присутствует ароматическое кольцо и в случае замещения по двум положениям, заместители в кольце не должны быть в ортоположении друг к другу, а в случае замещения по трем положениям заместители в кольце не должны находиться в соседних позициях.

| Способ рафинирования кадмия | 1970 |

|

SU384431A1 |

| Киргин А.В | |||

| и др | |||

| Высокомолекул | |||

| соед | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1999-02-10—Публикация

1993-07-28—Подача