Область применения изобретения

Настоящее изобретение относится к композициям на основе циклической перекиси кетона и их применению для модификации сополимеров.

Предпосылки создания изобретения

Некоторые композиции перекисей кетона являются известными в технике. Например, патент Великобритании 827511 рассматривает композиции перекисей кетона в парафиновом дизельном топливе. Эти композиции могут включать циклические перекиси кетона, хотя целью этой публикации является минимизация количества циклической перекиси, присутствующей в композициях, и, таким образом, такие композиции содержат только незначительные количества циклических перекисей кетона.

Патент Великобритании 912061 рассматривает перекиси кетона в диметилфталате и парафиновом дизельном топливе. Снова рассматриваются рецептуры, содержащие только незначительные количества перекисей кетона.

Патент Великобритании 1072728 рассматривает стабилизированные композиции перекиси кетона на основе безопасных растворителей, которые выбираются среди спиртов и гликолей. Такие композиции необязательно содержат разбавители, отличные от безопасных растворителей, причем такими разбавителями являются сложные эфиры фталата. Эти композиции перекиси кетона также содержат только незначительные пропорции циклических перекисей кетона.

Патент США 3649546 относится к безопасным перекиснокетонным инициаторам полимеризации, где перекиси кетона находятся в композиции в сложных эфирах с точками кипения в интервале 140-250oC. Такие композиции могут также содержать другие разбавители, которые часто вводятся в перекиснокетонные композиции. Снова эти перекиснокетонные композиции содержат только незначительные количества циклических перекисей кетона.

Патент США 3867461 также относится к безопасным перекиснокетонным композициям. Эти композиции являются десенсибилизированными теплодесенсибилизированным растворителем, имеющим точку кипения в интервале 185-225oC, и стабилизатором, выбранным из винилпирролидона и поливинилпирролидона. Перекиси кетона, содержащиеся в этих композициях, являются главным образом, нециклическими перекисями кетона.

Патент США 4299718 относится к перекисным смесям, которые содержат перекиси кетона в композиции с растворителем, необязательно, с флегматизатором. Снова эти композиции содержат только незначительные количества циклических перекисей кетона, присутствующих как примесь в композиции.

Наконец, заявка на Европейский патент ЕР-А-0209181 относится, в основном, к десенсибилизированным перекиснокетонным композициям, которые содержат в качестве десенсибилизирующего агента 2,2,4-триметил-1,3-пентандиолдиизооутират, и к применению этих перекиснокетонных композиций для получения литьевых сердечников или форм. Эти перекиси кетона являются также, преимущественно, нециклическими.

До настоящего времени перекиси кетона использовались, главным образом, для отверждения ненасыщенных полиэфирных смол. В этом применении желательно минимизировать количество циклической перекиси кетона, присутствующей в композиции, как предписывается патентом Великобритании 827511, так как эти перекиси считаются менее активными для этого применения.

Настоящими заявителями было неожиданно установлено, что композиции циклических перекисей кетона обладают высокой активностью в способах модификации сополимеров несмотря на то, что было описано, что эти перекиси были менее активными, чем их нециклические прототипы.

Соответственно, первой целью настоящего изобретения является создание безопасных стабильных при хранении перекиснокетонных композиций, которые могут быть использованы в способах модификации сополимеров. Эта и другие цели изобретения станут очевидными из последующих краткого и подробного описаний изобретения.

Краткое описание изобретения

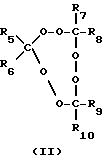

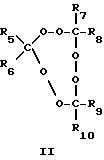

В первом аспекте настоящее изобретение относится к транспортабельной стабильной при хранении перекисной композиции, которая содержит: 1,0-90 мас. % одной или более перекисей кетона, выбранных из перекисей, представленных общими формулами I - III:

в которых R1-R10 независимо друг от друга выбираются из группы, состоящей из водорода, C1-20-алкила, C3-20-циклоалкила, C6-20-арила, C7-20-аралкила и C7-20-алкapилa, причем эти группы могут содержать линейные или разветвленные алкильные остатки; и каждый из R1-10 может быть необязательно замещен одной или более группами, выбранными из гидрокси, C1-20-алкокси, линейного или разветвленного C1-20-алкила, C6-20-арилокси, галогена, сложного эфира, карбокси, нитрила и амидо; и 10-99 мас.% одного или более разбавителей, выбранных из группы, состоящей из жидких флегматизаторов для циклических перекисей кетона, пластификаторов, твердых полимерных носителей, неорганических подложек, органических перекисей и их смесей, при условии, что когда указанный разбавитель содержит нециклическую перекись кетона, то не менее 20% общего содержания активного кислорода композиции должно приходиться на одну или более циклических перекисей кетона общих формул I-III.

Во втором аспекте настоящее изобретение относится к использованию этих перекисных композиций для модификации сополимеров.

Было неожиданно установлено, что композиции перекисей общих формул I-III оказываются, по крайней мере, такими же, как выпускаемые промышленностью перекиси, используемые для модификации полимеров, и что они дают характеристики, которые превосходят композиции их нециклических прототипов перекисей диалкилкетона.

Подробное описание изобретения

Перекиси общих формул I-III могут быть получены реакцией кетона с перекисью водорода, как описано в патенте США 3003000; Uhlmann, 3rd Edition, т. 13, стр. 256-57 (1962); в статьях "Studies in Organic Peroxides. XXV.Preparation, Separation and Identification of Percxides Derived from Methyl Ethyl Ketone and Hydrogen Peroxide, "Milas, N.A. and Golubovic, A., J.Am.Chem.Soc. , т.81, стр. 5824-26 (1959), Organic Peroxides, Swern, D.editor, Wiley-Interscience, New York (1970) и Houben-Weyl Method der Organische Chemic, E13, т.1, стр. 736, содержание которых приводится при сравнении.

Соответствующие кетоны для использования в синтезе настоящих перекисей включают, например, ацетон, ацетофенон, метил-n-амилкетон, этилбутилкетон, этилпропилкетон, метилизоамилкетон, метилгептилкетон, метилгексилкетон, этиламилкетон, диэтилкетон, дипропилкетон, метилэтилкетон, метилизобутилкетон, метилизопропилкетон, метилпропилкетон, метил-n-бутилкетон, метил-t -бутилкетон, изобутилгептилкетон, диизобутилкетон, 2,4-пентандион, 2,4-гександион, 2,4-гептандион, 3,5-гептандион, 3,5-октандион, 5-метил-2,4-гександион, 2,6-диметил-3,5-гептандион, 2,4-октандион, 5,5-диметил-2,4-гександион, 6-метил-2,4-гептандион, 1-фенил-1,3-бутандион, 1-фенил-1,3-пентандион, 1,3-дифенил-1,3-пропандион, 1-фенил-2,4-пентандион, метилбензилкетон, фенилметилкетон, фенилэтилкетон, метилхлорметилкетон, метилбромметилкетон и продукты их взаимодействия.

Предпочтительными перекисями общих формул I-III являются перекиси, у которых R1 - R10 независимо выбираются из С1-12-алкильных групп. Конечно, могут использоваться другие кетоны, имеющие соответствующие R-группы, соответствующие перекисям общих формул I-III, а также смеси двух или более различных кетонов. Примерами предпочтительных перекисей общих формул I-III для использования в соответствии с настоящим изобретением являются циклические перекиси кетона, полученные из ацетона, метиламилкетона, метилгептилкетона, метилгексилкетона, метилпропилкетона, метилбутилкетона, диэтилкетона, метилэтилкетона, метилоктилкетона, метилнонилкетона, метилдецилкетона, метилундецилкетона, и их смеси.

Перекиси могут получаться, транспортироваться, храниться и применяться в виде порошков, гранул, таблеток, лепешек, хлопьев, пластин, паст, твердых маточных смесей и растворов. Эти композиции могут быть необязательно флегматизированы, при необходимости, в зависимости от конкретной перекиси и ее концентрации в композиции. Какая из этих форм является особенно предпочтительной, зависит от конкретного случая применения, для которого она будет использоваться и, в частности, от способа, которым она будет смешиваться. Также могут играть роль соображения безопасности в том смысле, что флегматизаторы могут вводиться в некоторые композиции для обеспечения их безопасности.

Циклические перекиси кетона состоят, по крайней мере, из двух перекиснокетонных единиц, которые могут быть одинаковыми или различными. Таким образом, циклические перекиси кетона могут существовать в виде димеров, тримеров и т. д. При получении циклических перекисей кетона обычно образуется смесь, которая, предпочтительно, состоит из димерных и тримерных форм. Соотношение между различными формами зависит, главным образом, от реакционных условий в процессе получения. Если желательно, смесь может быть разделена на отдельные циклические перекиси кетона. Обычно тримеры циклической перекиси кетона являются менее летучими и более реакционноспособными, чем соответствующие димеры. Предпочтение для некоторых композиций или отдельных соединений может зависеть от различия в физических свойствах или требованиях к применению перекисей, например, стабильности при хранении, полупериода по отношению к температуре, летучести, точке кипения, растворимости и т.д. Должно быть понятно, что любая форма циклических перекисей кетона, например, олигомерные соединения или смеси, содержится в настоящем изобретении.

Для того, чтобы иметь четкое отличие настоящих композиций циклических перекисей кетона от существующих композиций перекисей кетона, которые содержат некоторые циклические перекиси кетона в качестве примесей, требуется, чтобы не менее 20% общего содержания активного кислорода в композициях настоящего изобретения относилось к одной или более циклической перекиси (-сям) кетона общих формул I-III. Приведенные здесь сравнительные примеры показывают преимущества этих композиций циклических примесей кетона над композициями их нециклических прототипов.

Композиции настоящего изобретения являются транспортабельными, стабильными при хранении и содержат 1,0-90 мас.% одной или более циклических перекисей кетона, выбранных из приведенных выше общих формул I-III. Под транспортабельными понимается, что композиции настоящего изобретения прошли испытания сосуда под давлением (ИСД). Под стабильными при хранении понимается, что в течение достаточного периода времени хранения в стандартных условиях композиции настоящего изобретения являются как химически, так и физически стабильными.

Более предпочтительные композиции в соответствии с настоящим изобретением содержат 10-70 маc.% одной или более циклических перекисей кетона общих формул I-III, приведенных выше, и, наиболее предпочтительно, эти композиции содержат 20-60 мас.% циклических перекисей кетона.

Композиции настоящего изобретения могут быть жидкостями, твердыми веществами или пастами в зависимости от точки плавления перекиси и используемого разбавителя. Жидкие композиции могут быть получены при использовании в качестве разбавителя жидких флегматизаторов для циклических перекисей кетона, жидких пластификаторов, органических перекисей и их смесей. Жидкий компонент обычно присутствует в количестве 10-99% композиции. Более предпочтительно, 30-90%, и наиболее предпочтительно, 40-80% жидкой композиции состоит из жидких разбавителей.

Необходимо отметить, что некоторые флегматизаторы могут быть неприемлемыми для использования со всеми перекисями кетона настоящего изобретения. Более конкретно, для того, чтобы получить безопасную композицию, флегматизатор должен иметь некоторую минимальную температуру вспышки и точку кипения по отношению к температуре разложения перекиси кетона, так чтобы флегматизатор не мог выкипать, давая после этого небезопасную концентрированную композицию перекиси кетона. Таким образом, низкокипящие флегматизаторы, указанные ниже, могут только использоваться, например, с частично замещенными перекисями кетона настоящего изобретения, которые имеют низкую температуру разложения.

Примеры используемых жидких флегматизаторов для циклических перекисей кетона включают различные растворители, разбавители и масла. Более конкретно, используемые жидкости включают алканолы, циклоалканолы, алкиленгликоли, алкиленгликольмоноалкилэфиры, циклические эфирзамещенные спирты, циклические амиды, альдегиды, кетоны, эпоксиды, сложные эфиры, углеводородные растворители, галогенированные углеводородные растворители, парафиновые масла, светлые масла и силиконовые масла.

Примеры сложных эфиров включают, но не ограничиваются этим, сложные эфиры монокарбоновой кислоты одно- и двухатомных спиртов, сложные эфиры дикарбоновой кислоты одноатомных спиртов, карбонаты одноатомных спиртов, сложные алкоксиалкил-эфиры, β- кетонэфиры, фталаты, фосфаты, бензоаты, адипаты и цитраты.

Более конкретными примерами сложных эфиров, используемых в композициях настоящего изобретения, являются диметилфталат, дибутилфталат, диоктилфталат, дибензилфталат, бутилбензилфталат, диаллилфталат, n-пентилацетат, изопентилацетат, n-гексилацетат, 2-этилгексилацетат, бензилацетат, метилбензоат, этилбензоат, изопропилбензоат, n-октилбензоат, изодецилбензоат, n-бутилпивалат, изоамилпивалат, втор-амилпивалат, n-гексилпивалат, диоктиладипат, диизодециладипат, метилнеодеканоат, n-бутилнеодеканоат, пропиленгликольдиацетат, этиленгликольдиацетат, циклогексилацетат, неопентилацетат, метил-2-этилгексаноат, n-гептилформиат, n-октилформиат, дипропилкарбонат, дибутилкарбонат, изоамилпропионат, втор-амилпропионат, бензилпропионат, бутилкапроат, этиленгликольдипропионат, гептилпропионат, метилфенилацетат, октилацетат, 2-этилгексилацетат, пропилкаприлат, триэтилфосфат, трикрезилфосфат, три-ксилилфосфат, крезилдифенилфосфат, 2-этилгексилдифенилфосфат, изодецилдифенилфосфат, три(2-этилгексил)фосфат, диметилметилфосфонат, хлорированные фосфат-эфиры, трибутилфосфат, трибутоксиэтилфосфат, метилдеканоат, диметилсукцинат, диэтилсукцинат, диметилмалонат, диэтилмалонат, метилэтилсукцинат, диизобутилнайлонат, 2,2,4-триметил-1,3-пентадиол, диэтилоксалат, метил-p-толуат и ацетилтрибутилцитрат.

Используемые углеводородные растворители включают, но не ограничиваются этим, гидрированные олигомеры алканов, такие как изопар-продукты (поставщик Эксксон), пентан, гептан, изододекан, амилбензол, изоамилбензол, декалин, o-диизопропилбензол, m-диизопропилбензол, n-додекан, 2,4,5,7-тетраметилоктан, n-амилтолуол, 1,2,3,4-тетраметилбензол, 3,5-диэтилтолуол и гексагидронафталин. Используемые галогенированные углеводороды включают фенилтрихлорид, 3-бром-o-ксилол, 4-бром-o-ксилол, 2-бром-m-ксилол, 4-бром-m-ксилол, 5-бром-m-ксилол, o-дибромбензол, p-дибромбензол, 1,4-дибромбутан, 1,1-дибром-2,2-дихлорэтан, бромоктан, тетрабромэтилен, 1,2,3-трихлорбензол и 1,2,4-трихлорбензол.

Примеры альдегидов, используемых в рецептурах настоящего изобретения, включают n-хлорбензальдегид и деканал. Примеры кетонов, используемых в композициях настоящего изобретения включают ацетофенон, изофорон, изобутилкетон, метилфенилдикетон, диамилкетон, диизоамилкетон, этилоктилкетон, этилфенилкетон, ацетон, метил-n-амилкетон, этилбутилкетон, этилпропилкетон, метилизоамилкетон, метилгептилкетон, метилгексилкетон, этиламилкетон, диметилкетон, диэтилкетон, дипропилкетон, метилэтил-кетон, метилизобутилкетон, метилизопропилкетон, метилпропилкетон, метил-t-бутилкетон, изобутилгептилкетон, диизобутилкетон, 2,4-пентандион, 2,4- гександион, 2,4-гептандион, 3,5-гептандион, 3,5-октандион, 5- метил-2,4-гександион, 2,6-диметил-3,5-гептандион, 2,4-октандион, 5,5-диметил-2,4-гександион, 6-метил-2,4-гептандион, 1-фенил-1,3-бутандион, 1-фенил-1,3- пентандион, 1,3-дифенил-1,3-пропандион, 1-фенил-2,4-пентандион, метилбензилкетон, фенилэтилкетон, метилхлорметилкетон, метилбромметилкетон и продукты их взаимодействия. Примером эпоксида, который может быть применен в композициях настоящего изобретения, является стиролоксид.

Примерами спиртов, используемых в композициях настоящего изобретения, являются n-бутиловый спирт, каприловый спирт, октиловый спирт, додециловый спирт, тетрагидрофурфуриловый спирт, 1,4-дигидроксиметилциклогексан, циклогексанол, глицерин, этиленгликоль, полиэтиленгликоль с молекулярной массой ниже 20000, пропиленгликоль, дипропиленгликоль, неопентилгликоль, гексиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, бутендиол, 1,5-пентандиол, 3,6-диметилоктан-3,6-диол, 2,5-ди-метил-гекс-3-ин-2,5-диол, 2,4,7,9-тетраметилдекан-4,7-диол, 2,2,4,4-тетраметил-1,3- циклобутандиол, этиленгликольмоноэтиловый эфир, этиленгликольмонобутиловый эфир, диэтиленгликольмоноэтиловый эфир, диэтиленгликольмонобутиловый эфир, диэтиленгликольдибензоат, дипропиленгликольдибензоат, пропиленгликольдибензоат, 2-пирролидон и N-метилпирролидон.

Парафиновые масла, используемые в композициях настоящего изобретения, включают, но не ограничиваются этим, галогенированные парафиновые масла и парафиновое дизельное масло. Другие масла, включая светлые масла, эпоксидированные соевые масла и силиконовые масла, также используются в композициях настоящего изобретения.

Примеры органических перекисей, используемых в композициях настоящего изобретения, включают метилэтилкетонперекись, метилизобутил-2,5-бис(четв.бутилперокси)-2,5-диметилгексан, бис(t-бутилпероксиизопропил)-бензол и 2,5-бис (t-бутилперокси) -2,5-диметил-3-гексин.

В твердых и/или пастообразных композициях настоящего изобретения используются материалы-носители. Примерами таких твердых носителей являются низкоплавкие твердые вещества, такие как дициклогексилфталат, диметилфумарат, диметилизофталат, трифенилфосфат, глицерилтрибензоат, триметилолэтантрибензоат, дициклогексилтерефталат, парафиновые воски и дициклогексилизофталат, полимеры и неорганические подложки. Неорганические подложки включают такие материалы, как коллоидная двуокись кремния, осажденная двуокись кремния, гидрофобная двуокись кремния, мел, мел для побелки, поверхностно-обработанные глины, такие как обработанные силаном глины, кальцинированные глины и тальк.

Полимеры, используемые в композициях настоящего изобретения, включают такие полимеры, как полиэтилен, полипропилен, сополимеры этилена с пропиленом, тройные сополимеры этилен-пропилен-диена, хлорсульфированный полиэтилен, хлорированный полиэтилен, полибутилен, полиизобутилен, сополимеры этилена с винилацетатом, полиизопрен, полибутадиен, сополимеры бутадиена со стиролом, натуральный каучук, полиакрилатный каучук, сополимеры бутадиена с акрилонитрилом, тройные сополимеры акрилонитрил-бутадиен-стирола, силиконовый каучук, полиуретаны, полисульфиды, твердые парафины и поликапролактон.

Стабильные при хранении композиции должны быть как физически, так и химически стабильными. Под физически стабильными композициями понимаются композиции, которые не претерпевают значительного фазового разделения при хранении. Физическая стабильность настоящих композиций может быть, в некоторых случаях, улучшена введением одного или более тиксотропных агентов, выбранных из сложных эфиров целлюлозы, гидрированного касторового масла и коллоидной двуокиси кремния. Примерами таких эфиров целлюлозы являются продукты реакции целлюлозы и соединений кислоты, выбранной, например, из уксусной кислоты, пропионовой кислоты, масляной кислоты, фталевой кислоты, тримеллитовой кислоты и их смесей. Примерами выпускаемых промышленностью касторовых масел являются Реоцин (поставщик Зюд-Хеми), Дзиксцин (поставщик Реокс Инк. ) и Лювопикс (поставщик Лехманн энд Восс). Примеры выпускаемых промышленностью коллоидных двуокисей кремния включают Аэросил (поставщик Дегюсса), Каб-O-сил (поставщик Кабот) и НДК (поставщик Уокер Хеми).

Под химически стабильными композициями понимаются композиции, которые не теряют значительное количество их содержания активного кислорода при хранении. Химическая стабильность настоящих композиций может быть, в ряде случаев, улучшена введением одной или более известных добавок, включающих соединения, связывающие ион металла хелатной связью, такие как дипиколиновая кислота, и/или антиоксиданты, такие как 2,6-ди(t-бутил)-4-метилфенол и p-нонилфенол.

Композиции настоящего изобретения могут также необязательно содержать другие добавки, если только эти добавки не оказывают значительное отрицательное влияние на транспортабельность и/или стабильность при хранении композиций. В качестве примеров таких добавок могут быть указаны: добавки против комкования, добавки, усиливающие текучесть, антиозонанты, антиоксиданты, противостарители, УФ-стабилизаторы, содобавки, фунгициды, антистатики, пигменты, сопрягающие агенты, красители, диспергирующие добавки, вспенивающие добавки, замасливатели, масла, улучшающие перерабатываемость, и добавки, улучшающие высвобождаемость из формы. Эти добавки могут использоваться в их обычных количествах.

Композиции настоящего изобретения используются в традиционных способах модификации сополимеров для сшивания, разложения и других видов модификации сополимеров.

Настоящее изобретение далее будет иллюстрировано следующими примерами.

ПРИМЕРЫ

Используемые материалы

Полимеры:

Полипропиленовый гомополимер Хостален PPU0180P (пост. Хехст). Полипропиленовый гомополимер Моплен FLS-20 (пост. Хаймонт). Порошок пористого полипропилена Эккьюрел EPIOOSR (пост. Экзоу Файберз энд полимерз).

Перекиси:

- 2,5-бис(трет-бутилперокси)-2,5-диметилгексан (95,35%) Тригонокс 101 (пост. Экзоу Кемикалз), (теоретическое содержание активного кислорода 11,0%).

- Перекись метилэтилкетона Бутанокс LPT (пост. Экзоу Кемикалз), (общее содержание активного кислорода 8,5%).

- Перекись метилэтилкетона ПМЭК-Т3.

- Циклическая перекись метилэтилкетона ЦПМЭК, (общее содержание активного кислорода 10,63%).

- Перекись метилизобутилкетона Тригонокс 233 (пост. Экзоу Кемикалз), (общее содержание активного кислорода 8,04%, из которых 1,2% получается от циклических перекисей кетона).

- Циклическая перекись метилизобутилкетона ЦПМИБК, (общее содержание активного кислорода 8,03%).

- Циклическая перекись метилизопропилкетона ЦПМИПК, (общее содержание активного кислорода 7,86%).

Разное:

Затрудненный фенольный антиоксидант Ирганокс 1010 (пост. Цайбей- Гейгай).

Светлое масло Примол 352 (пост. Эксксон).

Двуокись кремния Кетженсил SM 300 (пост. Экзоу Кемикалз)

Определение показателя текучести расплава

Показатель текучести расплава (ПТР) определяется на приборе Гетферта, модель МР-Д в соответствии с DIN 53735/А ТМ 1238 (230oC, нагрузка 21,6 Н).

Определение общего содержания активного кислорода

Для определения общего содержания активного кислорода 50 мл ледяной уксусной кислоты помещается в 250 мл круглодонную колбу, снабженную соединениями на шлифах, впускной трубкой для газообразного азота, нагревательной рубашкой и воздушным конденсатором длиной 70 см. Затем газообразный азот пропускается над жидкостью с нагреванием до тех пор, пока жидкость не закипит. Через 2 мин кипения добавляется 5 мл раствора йодистого калия с концентрацией 770 г/л и к реакционной смеси добавляется с перемешиванием образец, содержащий приблизительно 2 мэк активного кислорода. Затем присоединяется воздушный конденсатор, и содержимое колбы быстро нагревается до кипения и поддерживается при умеренном кипении в течение 30 мин. Затем 50 мл воды добавляется через конденсатор, и конденсатор удаляется из колбы. Реакционная смесь затем сразу же титруется 0,1 раствором тиосульфата натрия до исчезновения желтой окраски. Рядом с этим титрованием проводится холостой опыт.

Общее содержание активного кислорода затем рассчитывается вычитанием объема раствора тиосульфата натрия, использованного в холостом опыте, из количества, использованного при титровании, умножением этой цифры на нормальность раствора тиосульфата натрия и затем на 800 и, наконец, делением на массу образца перекиси в миллиграммах.

Для определения содержания активного кислорода использованных нециклических перекисей 20 мл ледяной уксусной кислоты помещается в 200 мл круглодонную колбу, снабженную стеклянными соединениями на шлифах и впускной трубкой для газообразного азота. Затем газообразный азот пропускается над поверхностью жидкости. Через 2 мин добавляется 4 мл раствора йодистого калия с концентрацией 770 г/л, и к реакционной смеси с перемешиванием добавляется образец, содержащий приблизительно 1,5 мэк активного кислорода. Реакционная смесь выстаивается в течение не менее 1 мин при температуре 25± 5oC. Затем реакционная смесь титруется 0,1 N раствором тиосульфата натрия до обесцвечивания, после чего добавляется 3 мл раствора крахмала с концентрацией 5 г/л в конце титрования. Рядом с титрованием проводится холостой опыт.

Определение димер/тример (Д/Т)-соотношения методом газовой хроматографии (ГХ).

Оборудование: Хроматограф Хьюлетт Паккерл 5890.

Колонка: CP Сил 19 СВ.

Диаметр: 0,32 мкм

Толщина: 0,20 мкм

Длина: 25 м

Детектор: ПИД.

TВВ 100oC

Tопр: 300oC

Интервал: 4

Ослабление: 1

Температурный режим: 40oC (2 мин), нагрев со скоростью 8oC/мин до 280oC (10 мин).

Испытание сосуда под давлением (ИСД)

Сосуд из нержавеющей стали типа AISI оборудуется диском с отверстием, имеющим отверстие 9,0 мм и толщину 2,0± 0,2 мм. В отверстие устанавливается разрывная мембрана из латуни толщиной 0,55 мм, способная выдерживать давление разрыва 540± 50 кПа при комнатной температуре. Катаная латунь, содержащая 67% меди, является пригодным материалом для разрывной мембраны.

Сосуд высокого давления затем помещается на треногу внутри защитного цилиндра, и нагревательное устройство, такое как бутановая горелка, имеющая теплопроизводительность около 2700 ккал/ч, помещается под сосудом высокого давления так, чтобы пламя едва касалось дна сосуда. Участок испытания должен быть изолирован из соображений безопасности, например, бетонными стенками, оборудованными смотровым окном из армированного стекла. Во время испытания 10,0 г перекисной композиции размещается равномерно на дне сосуда высокого давления. Разрывная мембрана и стопорное кольцо затем устанавливаются на место, и разрывная мембрана покрывается достаточным количеством воды для поддержания ее при низкой температуре. Затем горелка зажигается и помещается под сосуд высокого давления. Опыт продолжается до прекращения реакции разложения, о чем свидетельствует взрыв или прекращение шипения и/или дымовыделение или затухание пламени в сосуде высокого давления. Если отсутствует взрыв при использовании 9,0 мм отверстия, композиция считается транспортабельной.

ПРИМЕРЫ СИНТЕЗА

Получение ПМЭК - Т3 в изододекане (Композиция 1)

К перемешанной смеси 21,6 г метилэтилкетона, 22,5 г изододекана и 5,9 г 50%-ного водного раствора серной кислоты добавляется при температуре 20oC 23,3 г 70%-ного водного раствора перекиси водорода в течение 60 мин. Через 60 мин послереакционного времени при 20oC органический слой отделяется, нейтрализуется 3,0 г 6%-ного водного раствора бикарбоната натрия, сушится 1,3 г дигидрата сульфата магния и фильтруется. Высушенный органический слой затем разбавляется 7,2 г изододекана с получением 55,2 г Композиции 1.

Общее содержание активного кислорода Композиции 1 является равным 11,49%, причем 3,6% общего содержания активного кислорода приходится на циклические перекиси кетона общих формул I-III.

Получение ЦПМЭК в изододекане (Композиция II)

К перемешанной смеси 28,8 г метилэтилкетона, 13,5 г изододекана и 14,0 г 70%-ного водного раствора серной кислоты добавляется при 40oC 19,4 г 70%-ного водного раствора перекиси водорода в течение 15 мин. Через 270 мин послереакционного времени при 40oC органический слой отделяется, нейтрализуется 12,5 г 6%-ного водного раствора бикарбоната натрия, сушится 1,0 г дигидрата сульфата магния и фильтруется. Высушенный органический слой представляет собой 42,1 г Композиции II. Общее содержание активного кислорода Композиции II является равным 10,63%, причем 96,9% общего содержания активного кислорода приходится на циклические перекиси кетона общих формул I-III.

Получение ЦПМЭК в Примоле 352 (Композиция III)

К перемешанной смеси 28,8 г метилэтилкетона, 13,5 г изо- додекана и 14,0 г 70%-ного водного раствора серной кислоты добавляется при 40oC 19,4 г 70%-ного водного раствора перекиси водорода в течение 20 мин. Через 120 мин послереакционного времени при 40oC органический слой отделяется, нейтрализуется 12,5 г 6%-ного водного раствора бикарбоната натрия, сушится 1,0 г дигидрата сульфата магния и фильтруется. Высушенный органический слой разбавляется 2,8 г Примола 352 с получением 45,7 г Композиции III.

Общее содержание активного кислорода Композиции III является равным 10,0%, причем 97,0% общего содержания активного кислорода приходится на циклические перекиси кетона общих формул I-III.

Получение ЦПМИПК в изододекане (Композиция IV)

К перемешанной смеси 17,2 г метилизопропилкетона, 4,0 г изододекана и 19,6 г 50%-ного водного раствора серной кислоты добавляется при 40oC 9,7 г 70%-ного водного раствора перекиси водорода в течение 10 мин. Через 355 мин послереакционного времени при 40oC органический слой отделяется, и добавляется 10,0 г воды. Эта смесь затем нейтрализуется 5,5 г 4 N водного раствора гидроокиси натрия, и нейтрализованный органический слой испаряется под вакуумом 20 кПа и при 20oC. Остаток сушится 0,5 г дигидрата сульфата магния и фильтруется. Получается высушенный органический слой, представляющий собой 12,0 г Композиции IV.

Общее содержание активного кислорода Композиции IV является равным 7,86%, причем 94,5% общего содержания активного кислорода приходится на циклические перекиси кетона общих формул I-III.

Получение ЦПМИБК в изододекане (Композиция У)

К перемешанной смеси 20,0 г метилизобутилкетона, 3,0 г изододекана и 19,6 г 50%-ного водного раствора серной кислоты добавляется при 20oC 9,7 г 70%-ного водного раствора перекиси водорода в течение 15 мин. Через 300 мин послереакционного времени при 20oC температура повышается до 25oC в течение дополнительного послереакционного времени 1080 мин, с последующим повышением температуры до 30oC в течение послереакционного времени 120 мин и повышением температуры до 40oC в течение послереакционного времени 240 мин.

После этого органический слой отделяется, нейтрализуется 15,0 г 4 N водного раствора гидроокиси натрия и перемешивается в течение 120 мин при 40oC. Нейтрализованный органический слой отделяется и промывается дважды водой. Смесь испаряется под вакуумом 20 кПа и при 20oC. В остатке еще содержится два слоя. Прозрачный органический слой декантируется, сушится 0,3 дигидрата сульфата магния и фильтруется. Получается высушенный органический слой, представляющий собой 11,6 г Композиции V.

Общее содержание активного кислорода Композиции V является равным 8,03%, причем 93,9% общего активного кислорода приходится на циклические перекиси кетона общих формул I-III.

Получение ЦПМЭК в Примоле 352

К перемешанной смеси 28,8 г метилэтилкетона, 13,5 г Примола 352 и 14,0 г серной кислоты (70%), добавляется при 40oC в течение 20 мин 19,4 г перекиси водорода (70%). Через 120 мин послереакционного времени при этой температуре органический слой отделяется. Органический слой обрабатывается 10,0 г раствора бикарбоната натрия (6%) при перемешивании в течение 10 мин при 20oC. Нейтрализованный органический слой сушится 1,0 г дигидрата сульфата магния и фильтруется. Высушенный органический слой разбавляется 26,4 г Примола 352 с получением композиции массой 68,3 г.

Получение ЦПМЭК-димера в Примоле 352

К перемешанной смеси 720 г 99% уксусной кислоты, 97,1 г 70% перекиси водорода, 35,2 воды и 7,7 г 50% серной кислоты добавляется при температуре 35-39oC 144,2 г метилэтилкетона в течение 25 мин. Через 23 часа после реакции при 40oC реакционная смесь выливается в перемешанную смесь 3 л воды и 40 г Примола 352. Через 12 часов органический слой отделяется и обрабатывается 3 раза 50 мл 4 N гидроокиси натрия в течение 30 мин при 30-40oC. Органический слой отделяется и промывается дважды 50 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния и фильтруется. Получается высушенный органический слой массой 70,0 г.

Получение ЦПМЭК-тримера в Примоле 352

К перемешанной смеси 86,5 г метилэтилкетона и 66,6 г 36% хлористоводородной кислоты добавляется при температуре 0-2oC 72,6 г 30% перекиси водорода в течение 20 мин, после чего послереакционное время является равным 180 мин при этой температуре. После этого добавляется 200 мл воды и 60,0 г Примола 352. Органический слой отделяется и обрабатывается трижды 50 мл 4 N гидроокиси натрия в течение 30 мин при 30-40oC. Органический слой отделяется и промывается дважды 50 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния и фильтруется. Высушенный слой разбавляется 21,9 г Примола 352 и испаряется при 2 кПа при 40oС с получением массы 114,4 г.

Получение ЦПМЭК-димера в пентадекане

К перемешанной смеси 720 г 99% уксусной кислоты, 97,1 г 70% перекиси водорода, 35,2 г воды и 7,7 г 50% серной кислоты добавляется при температуре 25-37oC 144,4 г метилэтилкетона в течение 30 мин. После выдержки после реакции в течение 4 ч при 40oC, 12 ч при 20oC и 7 ч при 40oC реакционная смесь выливается в перемешанную смесь 3 л воды и 40 г пентадекана. Органический слой отделяется и обрабатывается дважды 50 мл 4 N гидроокиси натрия в течение 30 мин при 30oC. Органический слой отделяется и промывается дважды 50 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 79,0 г.

Получение ЦПМЭК-тримера в пентадекане.

К перемешанной смеси 144,2 г метилэтилкетона и 92,0 г 36% хлористоводородной кислоты добавляется при температуре 0-2oC 120,1 г 30% перекиси водорода в течение 30 мин, с послереакционным временем 180 мин при этой температуре. После этого добавляется 200 мл воды и 80,0 г пентадекана. Органический слой отделяется и обрабатывается трижды 50 мл 4 N гидроокиси натрия в течение 30 мин при 30-40oC. Органический слой отделяется и промывается дважды 50 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 168,0 г.

Получение ЦПМПК в изододекане

К перемешанной смеси 44,4 г метилпропилкетона, 20,0 г изододекана и 24,5 г 50% серной кислоты добавляется при 40oC 24,3 г 70% перекиси водорода в течение 15 мин, с последующим послереакционным временем 360 мин при этой температуре. После этого органический слой отделяется и обрабатывается трижды 50 мл 4 N гидроокиси натрия в течение 30 мин при 40oC. Органический слой отделяется и промывается дважды 20 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата, магния и фильтруется, фильтр промывается 20,0 г изододекана и добавляется к органическому слою. Высушенный органический слой разбавляется 85,4 г изододекана с получением композиции массой 132,7 г.

Получение ЦПМПК-тримера в Примоле 352

К перемешанной смеси 106,5 г метилпропилкетона и 72,6 г 36% хлористоводородной кислоты добавляется при температуре 0-2oC 72,6 г 30% перекиси водорода в течение 20 мин, с последующим послереакционным временем 180 мин при этой температуре. После этого добавляется 200 мл воды и 50,0 г Примола 352. Органический слой отделяется и обрабатывается трижды 50 мл 4 N гидроокиси натрия в течение 30 мин при 30-40oC. Органический слой отделяется и промывается дважды 50 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния и фильтруется. Высушенный органический слой испаряется в вакууме 2 кПа и при 50oC с получением композиции массой 85,7 г.

Получение ЦПМПК-димера в Примоле 352

К перемешанной смеси 720 г 99% уксусной кислоты, 97,1 г 70% перекиси водорода, 35,2 г воды и 7,7 г 50% серной кислоты добавляется при температуре 35-39oC 177,5 г метилпропилкетона в течение 25 мин. Через 23 ч послереакционного времени при 40oC реакционная смесь выливается в перемешанную смесь 3 л воды и 30 г Примола 352. Через 12 ч органический слой отделяется и обрабатывается трижды 50 мл 4 N гидроокиси натрия в течение 30 мин при 30-40oC. Органический слой отделяется и промывается дважды 50 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния и фильтруется. Высушенный органический слой испаряется в вакууме при 2 кПа и при 50oC с получением композиции массой 130,0 г.

Получение ПМПК - Т4/Т3 в изододекане

К перемешанной смеси 105,0 г метилпропилкетона, 85 г изододекана и 24,0 г 50% серной кислоты добавляется при 20oC 118,5 г 70% перекиси водорода в течение 30 мин. Через 120 мин послереакционного времени при этой температуре органический слой отделяется. К органическому слою добавляется 25,0 г 6%-ного раствора бикарбоната натрия. Реакционная смесь перемешивается дополнительно еще 15 мин при этой температуре. Полученный органический слой сушится 25 г дигидрата сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 199 г. К 112 г полученного раствора добавляется 36,8 г изододекана с получением композиции массой 148,8 г.

Получение ПМПК - Т3 в изододекане

К перемешанной смеси 105,0 г метилпропилкетона, 85 г изододекана и 24,0 г 50% серной кислоты добавляется при 20oC 118,5 г 70% перекиси водорода в течение 30 мин. Через 120 мин послереакционного времени при этой температуре органический слой отделяется. К органическому слою добавляется 25,0 г 6% раствора бикарбоната натрия. Органический слой отделяется. К 97,0 г органического слоя дозируется 100 г 20%-ного раствора сульфита натрия в течение 30 мин при 20oC. Реакционная смесь дополнительно перемешивается в течение еще 30 мин при этой температуре. Полученный органический слой промывается 100 мл воды и сушится 10 г дигидрата сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 76,0 г. К 75,0 г полученного раствора добавляется 10,7 г изододекана с получением композиции массой 85,7 г.

Получение ПМИПК - Т3 в Солвессо 100

К перемешанной смеси 126,6 г метилизопропилкетона, 150 г гексана и 28,2 г 50% серной кислоты добавляется при 20oC 112,2 г 70% перекиси водорода в течение 30 мин. Через 90 мин послереакционного времени при этой температуре органический слой отделяется. К органическому слою добавляется 30,0 г 6% раствора бикарбоната натрия с последующим дозированием 100 г 20%-ного раствора сульфита натрия в течение 30 мин при 20oC. Реакционная смесь дополнительно перемешивается в течение 30 мин при этой температуре. Полученный органический слой промывается 100 мл воды, сушится 15 г дигидрата сульфата магния и фильтруется. Высушенный слой взвешивается с получением массы 281 г. К 150 г полученного раствора добавляется 70 г Солвессо 100. Смесь испаряется в ротационном испарителе при 20oC и 10 кПа. Получается остаток массой 136 г.

Получение ЦПМБК в изододекане.

К перемешанной смеси 40,0 г метилбутилкетона, 160 г 99% уксусной кислоты и 1,7 г 50% серной кислоты добавляется при температуре ниже 30oC 21,8 г 70% перекиси водорода в течение 15 мин. Через 480 мин послереакционного времени при 40oC реакционная смесь выливается в 600 мл воды. К полученной смеси добавляется 25,0 г изододекана при перемешивании. После этого отделяется органический слой. Органический слой дважды обрабатывается 50 мл 4 N гидроокиси натрия в течение 30 мин и затем дважды 50 мл воды. Органический слой отделяется и разбавляется 37,5 г изододекана с получением композиции массой 80,0 г.

Получение МПБК - Т4/Т3 в изододекане

К перемешанной смеси 122,0 г метилбутилкетона, 85 г изододекана и 48,0 г 50% серной кислоты добавляется при 30oC 118,5 г 70% перекиси водорода в течение 30 мин, затем реакционная смесь охлаждается при 20oC в течение 15 мин. Через 120 мин послереакционного времени при этой температуре отделяется органический слой. К органическому слою добавляется 25,0 г 6%-ного раствора бикарбоната натрия. Реакционная смесь перемешивается дополнительно еще 15 мин при этой температуре. После отделения полученный органический слой сушится 25 г дигидрита сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 218 г. К 110 г полученного раствора добавляется 37,9 г изододекана с получением композиции массой 147,9 г.

Получение ПМБК - Т3 в изододекане

К перемешанной смеси 122,0 г метилбутилкетона, 85 г изододекана и 48,0 г 50% серной кислоты добавляется при 20oC 118,5 г 70% перекиси водорода в течение 30 мин. Через 120 мин послереакционного времени при этой температуре отделяется органический слой. К органическому слою добавляется 25,0 г 6%-ного раствора бикарбоната натрия. Затем органический слой отделяется. К 100,0 г органического слоя дозируется 100 г 20%-ного раствора сульфита натрия в течение 30 мин при 20oC. Реакционная смесь дополнительно перемешивается в течение еще 30 мин при этой температуре. Полученный органический слой промывается 100 мл воды, сушится 10 г дигидрита сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 90,5 г. К 90,0 г полученного раствора добавляется 11,3 г изододекана с получением композиции массой 101,3 г.

Получение ЦПДЭК в изододекане

К перемешанной смеси 43,9 г диэтилкетона, 20,0 г изододекана и 24,5 г 50% серной кислоты добавляется при 40oC 24,3 г 70% перекиси водорода в течение 15 мин, после чего следует 360 мин послереакционного времени при этой температуре. После этого органический слой отделяется. Органический слой обрабатывается трижды 50 мл 4 N гидроокиси натрия в течение 30 мин при 40oC. Органический слой отделяется и промывается дважды 20 мл насыщенного раствора хлористого натрия при 20oC. Органический слой сушится дигидратом сульфата магния, фильтруется и фильтрат промывается 5,0 г изододекана и добавляется к органическому слою. Высушенный органический слой разбавляется 57,0 г изододекана с получением композиции массой 119,1 г.

Получение ПДЭК - Т4/Т3 в изододекане

К перемешанной смеси 122,0 г диэтилкетона, 85 г изододекана и 48,0 г 50% серной кислоты добавляется при 30oC 118,5 г 70% перекиси водорода в течение 60 мин. Через 120 мин послереакционного времени при этой температуре органический слой отделяется. К органическому слою добавляется 25,0 г 6%-ного раствора бикарбоната натрия. Реакционная смесь перемешивается дополнительно еще 15 мин при этой температуре. После отделения полученный органический слой сушится 25 г дигидрата сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 191 г. К 102 г полученного раствора добавляется 28,8 г изододекана с получением композиции массой 130,8 г.

Получение ПДЭК - Т3 в изододекане

К перемешанной смеси 122,0 г диэтилкетона, 85 г изододекана и 48,0 г 50% серной кислоты добавляется при 20oC 118,5 г 70% перекиси водорода в течение 30 мин. Через 120 мин послереакционного времени при этой температуре органический слой отделяется. К органическому слою добавляется 25,0 г 6%-ного раствора бикарбоната натрия. Органический слой отделяется. К 100,0 г органического слоя дозируется 100 г 20%-ного раствора сульфита натрия в течение 30 мин при 20oC. Реакционная смесь перемешивается дополнительно еще 30 мин при этой температуре. Полученный органический слой промывается 100 мл воды, сушится 10 г дигидрата сульфата магния и фильтруется. Высушенный органический слой взвешивается с получением массы 87,0 г. К 86,0 г полученного раствора добавляется 14,1 г изододекана с получением композиции массой 101,1 г.

Анализ полученных перекисей кетона дан в таблице в конце описания.

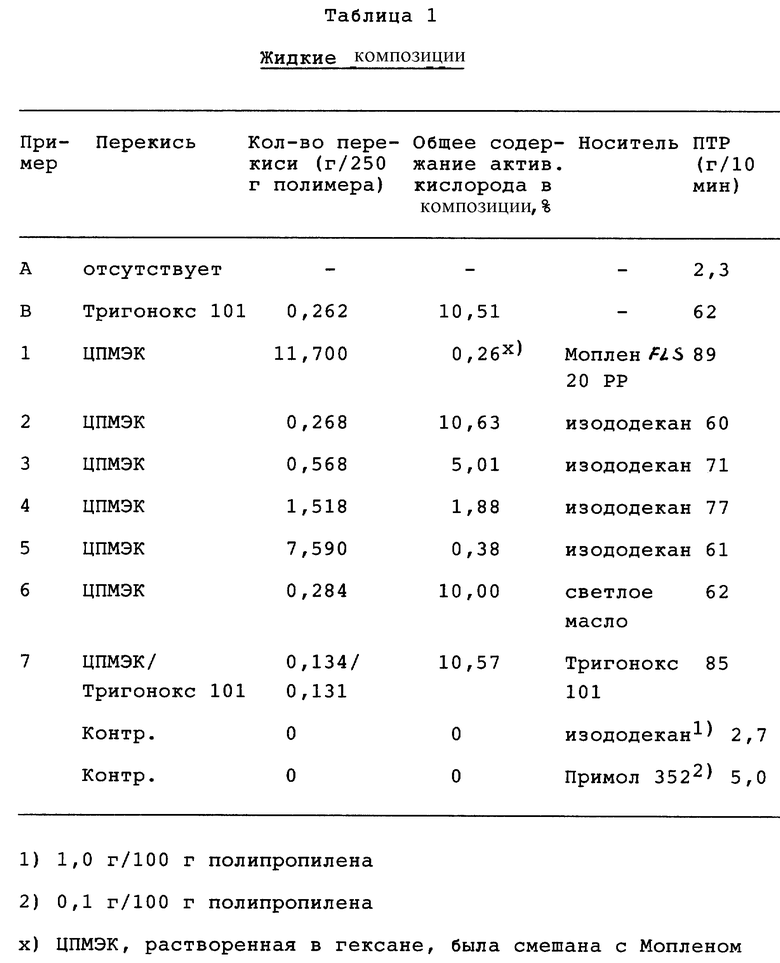

ПРИМЕРЫ 1-7 и Сравнительные примеры А - В.

В этих примерах Моплен FLS 20 предварительно смешивается с 0,1мас.% антиоксиданта Иртанокс 1010 и количеством перекисей, указанных в Таблице 1, с получением концентрации активного кислорода 0,011%. Перекись дозируется в виде жидкой композиции. Материал жидкого носителя для каждой композиции приводится в Таблице 1. Смешение проводится в кубическом смесителе в течение 15 мин.

Реакция деструкции полипропилена осуществляется в системе 40 Хаак-Реокорд, оборудованной двухшнековым экструдером (Реомекс TW 100, содержащий шнеки интенсивного смешения) при 250oC и 60 об/мин в атмосфере азота. Деструктированный полипропилен гранулируется и сушится при 60oC перед дальнейшими испытаниями. Приводятся также два контрольных опыта. Результаты приводятся в Таблице 1.

Из Таблицы 1 можно видеть, что композиции циклических перекисей кетона настоящего изобретения действуют так же, как промышленные рецептуры перекисей в деструкции полипропилена.

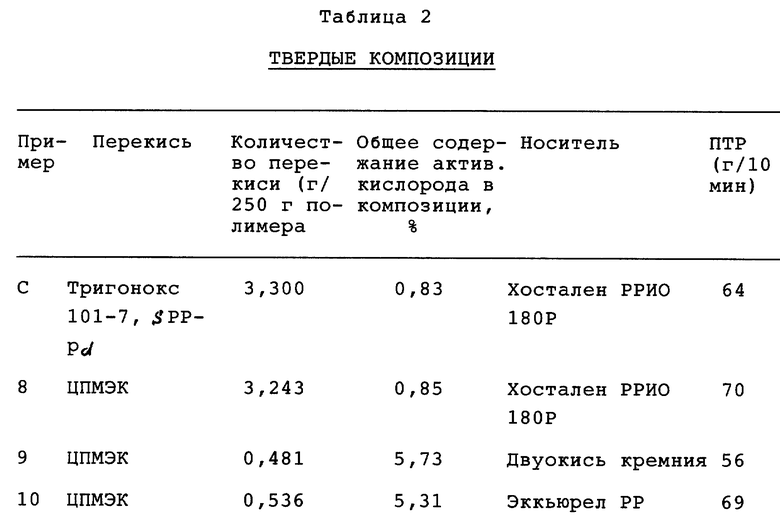

ПРИМЕРЫ 8-10 и Сравнительный пример С

В этих примерах повторяется процесс модификации полимера из Примера 1, за исключением того, что перекись дозируется как твердая композиция на носителе, указанном в Таблице 2. Результаты модификации полипропилена этими композициями приводится в Таблице 2.

Из Таблицы 2 можно видеть, что твердые композиции настоящих перекисей кетона имеют такие же характеристики, как и промышленные продукты, используемые для деструкции полипропилена.

ПРИМЕРЫ 11-13

В Примерах 11-13 используется методика Примера 1 с показом того, что превосходные результаты в деструкции полипропилена могут быть достигнуты с использованием композиций, содержащих различные циклические перекиси кетона. Композиции и полученные результаты приводятся в Таблице 3.

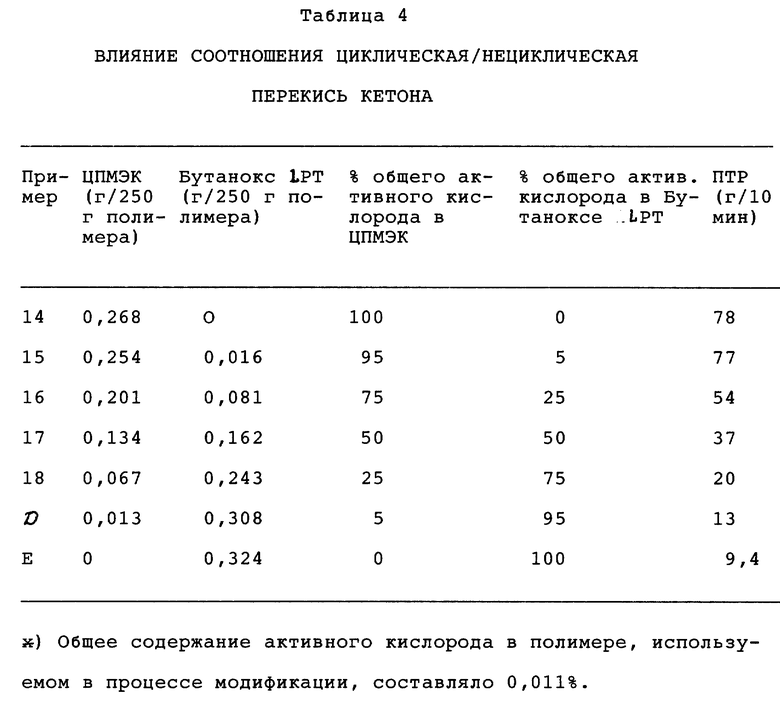

ПРИМЕРЫ 14-18 и Сравнительные примеры Д-Е

В этих композициях перекиси в соответствии с настоящим изобретением входят в состав композиций с нециклической промышленной перекисью кетона Бутанокс LPT в различных массовых соотношениях. Композиции и полученные результаты приводятся в Таблице 4.

Из Таблицы 4 можно видеть, что превосходные результаты деструкции получаются для композиций настоящих циклических перекисей кетона в нециклической перекиси кетона Бутанокс LPT, и что при увеличении концентрации циклической перекиси кетона также увеличивается степень деструкции, показывая в результате неожиданные преимущества настоящих композиций по сравнению с известными композициями нециклических перекисей кетона.

ПРИМЕР 19

Композиция II примеров синтеза разбавляется изододеканом до общего содержания активного кислорода 4,0%. Эта разбавленная композиция подвергается испытанию в сосуде высокого давления с отверстием 9,0 мм, показавшему, что она является безопасной композицией.

ПРИМЕР 20

Композиция III примеров синтеза разбавляется Примолом 352 до общего содержания активного кислорода 7,0%. Эта разбавленная композиция подвергается испытанию в сосуде высокого давления с отверстием 9,0 мм, показавшему, что она является безопасной композицией.

ПРИМЕР 21

Композиция IV примеров синтеза разбавляется изододеканом до общего содержания активного кислорода 3,0%. Эта разбавленная композиция подвергается испытанию в сосуде высокого давления с отверстием 9,0 мм, показавшему, что она является безопасной композицией.

ПРИМЕР 22

Композиция V примеров синтеза разбавляется изододеканом до общего содержания активного кислорода 2,0%. Эта разбавленная композиция подвергается испытанию в сосуде высокого давления с 9,0 мм отверстием, показавшему, что она является безопасной композицией.

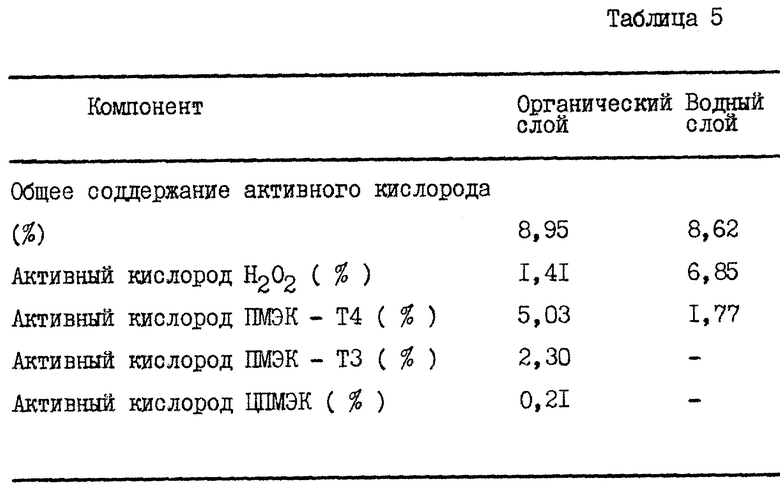

Сравнительный пример F

Повторяется методика Примера 4 из патента США 3649546 при смешении 150 г метилэтилкетона с 115 г флегматизатора диметилфталата и 3,0 г 50%-ного водного раствора серной кислоты. Затем 159 г 50%-ного водного раствора перекиси водорода добавляется в течение 10 мин при 55oC, и реакция продолжается в течение 1 ч при 55oC, продукты нейтрализуются 9,5 г гидроокиси натрия до pH 6,0 и охлаждаются до 28oC. Затем органический слой (316 г) отделяют от водного слоя, и проводится анализ композиции с получением результатов, представленных в Таблице 5.

Этот пример показывает, что методика Примера 4 из патента США 3649546 дает органический слой, который содержит только небольшое количество (2,3% общего содержания активного кислорода) циклической перекиси кетона. Кроме того, отсутствует циклическая перекись кетона в водном слое.

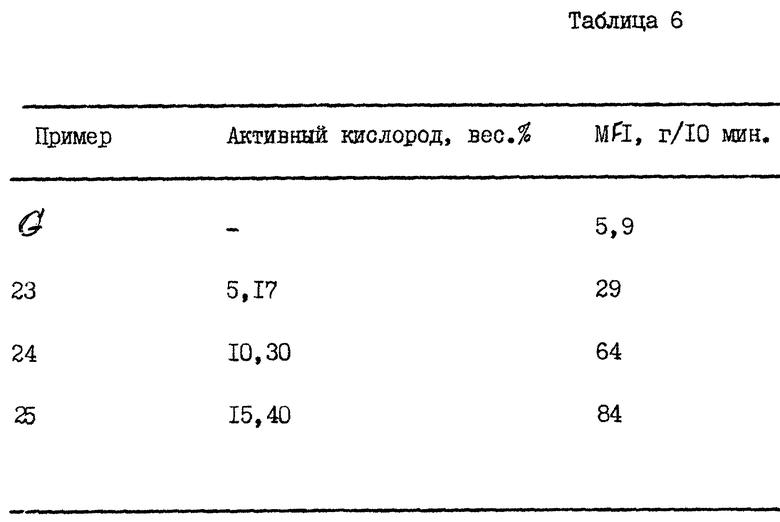

Пример 23.

Получение циклической перекиси метилгептадецил кетона (c-MHDKP)

К перемешиваемой смеси, содержащей 60 г уксусной кислоты, 14,56 г 2-нонадеканона и 2,0 г серной кислоты (78%), нагретой до 40oC добавляют 2,43 г перекиси водорода в виде 70%-ного водного раствора, в течение 5 минут, давая тем самым температуре реакции подняться до 43oC. Смесь далее перемешивают в течение 30 мин. при температуре 40oC и в течение 45 мин при 50oC. Реакционную смесь сливают в 200 г деминерализованной воды, фильтруют через стеклянный фильтр, промывают на фильтре с помощью 400 г деминерализованной вода и сушат в течение ночи при комнатной температуре. Было получено 14,4 г твердого вещества, имеющего общее содержание активного кислорода 1,53 вес.% из которых 94,7% (т.е. 1,45 вес.%) общего содержания активного кислорода приходится на циклические перекиси кетона формул I-III.

Различные количества, а именно: 0,281 вес.% (пример 23), 0,561 вес.% (пример 24) и 0,842 вес.% (пример 25) соединения C-MHDKP комбинируют со 100 вес. частями (в. ч.) гомопропиленового порошка (продукт БореалисR HC))AI-BI) и 0,1 в.ч. продукта ИРГАНОКСR 1010. Полученную композицию подвергают гомогенизации в сосуде. Пример G является сравнительным и контрольным, т.к. смесь в нем не содержит добавки перекиси.

Полученные соединения экструдируют с использованием Haake RheocordR системы 40, оборудованного шнеками интенсивного перемешивания RheomekxRTW 100 при температуре 250oC и со скоростью вращения 50 оборотов/минуту. Полипропилен, претерпевший деградацию (т.е. полипропилен с регулируемой реологией, CR-PP), гранулируют и сушат.

Модифицированный полипропилен затем анализируют, определяя MFI с помощью индексатора расплава GottfertR (модель MP-D) по стандарту DIN 53735 (230oC) 2.16 кг). Были получены следующие результаты:

Данные таблицы 6 четко показывают, что соединение C-MHDKP эффективно ведет себя при модификации, т.е. деградации, полипропилена.

Приведенные выше примеры представлены только в целях иллюстрации описания и не представляют собой никаким образом ограничение изобретения. Объем изобретения определяется приложенной формулой изобретения.

Описывается транспортабельная стабильная при хранении перекисная композиция, которая содержит 1,0 - 90,0 мас.% одной или более циклических перекисей кетона, выбранных из перекисей, представленных общими формулами I - II, где значения указаны в п.1 формулы изобретения, и 10 - 99 мас.% одного или более разбавителей, выбранных из группы, состоящей из жидких флегматизаторов для циклических перекисей кетона, пластификаторов, твердых полимерных носителей, неорганических подложек, органических перекисей и их смесей, при условии, что когда указанный разбавитель содержит нециклическую перекись кетона, то не менее 20% общего содержания активного кислорода рецептуры должно приходится на одну или более циклических перекисей кетона общих формул I - II. Технический результат - композиция обеспечивает неожиданную степень модификации полимеров по сравнению с известными композициями. 2 с. и 7 з.п. ф-лы, 7 табл.

в которых R1 - R10 независимо выбирают из группы, состоящей из С1-20-алкила, С3-20-циклоалкила, С6-20-арила, С7-20-аралкила и С7-20-алкиларила, которые (группы) могут включать линейные или разветвленные алкильные остатки и 10 - 99 мас.% одного или более разбавителей, выбранных из группы, состоящей из жидких флегматизаторов для циклических перекисей кетона, пластификаторов, твердых полимерных носителей, неорганических подложек, органических перекисей и их смесей, при условии, что когда указанный разбавитель содержит нециклическую перекись кетона, то не менее 20% общего содержания активного кислорода рецептуры должно приходиться на одну или более циклических перекисей кетона общих формул I и II.

в которых R1 - R10 независимо выбираются из группы, состоящей из С1-20-алкила, С3-20-циклоалкила, С6-20-арила, С7-20-аралкила и С7-20-алкиларила, которые (группы) могут включать линейные или разветвленные алкильные остатки, и 10 - 99 мас.% одного или более разбавителей, выбранных из группы, состоящей из жидких флегматизаторов для циклических перекисей кетона, пластификаторов, твердых полимерных носителей, неорганических подложек, органических перекисей и их смесей, при условии, что когда указанный разбавитель содержит нециклическую перекись кетона, не менее 20% общего содержания активного кислорода композиции должно приходиться на одну или более циклических перекисей кетона общих формул I и II.

| US 4267109 A, 12.05.1981 | |||

| Способ получения карбоцепных полимеров | 1975 |

|

SU585176A1 |

| Полимерная композиция | 1987 |

|

SU1520079A1 |

| Система охлаждения двигателя внутреннего сгорания | 1986 |

|

SU1442681A1 |

| ПЕРЕСТРАИВАЕМЫЕ ФИЛЬТРЫ ДЛЯ ЧАСТОТНОЙ РАЗВЯЗКИ ПРИЕМНОГО И ПЕРЕДАЮЩЕГО УСТРОЙСТВ | 0 |

|

SU355733A1 |

Авторы

Даты

2000-08-20—Публикация

1995-07-14—Подача