Изобретение относится к вулканизуемым резиновым смесям, в частности к разработке резин, применяемых в пищевой промышленности.

Известна вулканизуемая резиновая смесь, в которую в качестве мягчителя - пластификатора вводят госсиполовую смолу, являющуюся отходом производства переработки хлопкового масла и состоящую из смеси соединений фенольного типа, жирных кислот, углеводородов, спиртов, различных сложных эфиров, продуктов их взаимодействия, полимеризации, окисления, конденсации (а.с. СССР N 1159931, МКП C 08 9/00, 93/00).

К причинам, препятствующим достижению требуемого технического результата, относится то, что введение в резиновую смесь госсиполовой смолы практически не улучшает пластичность - относительное удлинение совсем не изменяется.

Наиболее близкой к заявляемой является известная резиновая смесь, включающая (мас. ч.): непредельный карбоцепный каучук СКН-26 100, серу 1,7; тиурам Д 0,6; дифенилгуанидин 0,2; технический углерод ТУ П803 60; технический углерод ТУ П701 40; стеарин 3,0; дибутилфталат 10; принятая за прототип. Это резина ТУ ТР-51-20617-88. В качестве пластификатора сложноэфирного типа для данной смеси применяется дибутилфталат. Данная резиновая смесь предназначена для изделий, контактирующих с питьевой водой, молоком.

К причинам, препятствующим достижению заданного технического результата, относится то, что при использовании дибутилфталата в качестве пластификатора пластичность, а также физико-механические свойства резиновой смеси невысоки. Кроме того, при производстве пластификатора - дибутилфталата отмечались отрицательные воздействия на человеческий организм: наблюдается раздражение глазных век, слизистой оболочки верхних дыхательных путей и дисперсия /Тиниус К., Пластификаторы, Л., Химия, 1964, с. 253/.

По ПДК (предельно-допустимая концентрация в воздухе рабочей зоны производственных помещений) дибутилфталат относится к высокоопасным химическим веществам, т. к. его ПДК равно 0,5 мг/м3 /Гурвич Я.А. Справочник молодого аппаратчика-химика. - М.: Химия, 1991, с. 226-227/.

Задачей предлагаемого изобретения является создание экологически чистых резин с улучшенными физико-механическими свойствами, работающих в непосредственном контакте с пищевыми продуктами.

Техническим результатом, полученным при использовании данного изобретения, является увеличение эластичности и пластичности получаемых резин за счет введения нового пластификатора, что способствует увеличению срока службы резиновых изделий. Поставленный технический результат достигается тем, что вулканизуемая резиновая смесь на основе полярного карбоцепного ненасыщенного каучука, включающая серу, тиурам Д, дифенилгуанидин, технический углерод, стеарин, в качестве пластификатора содержит предварительно обработанные отходы горчичного масла в зоне электроимпульсных разрядов при следующем соотношении компонентов, мас.ч.:

Каучук СКН-26 - 100

Сера - 1,7

Тиурам Д - 0,6

Дифенилгуанидин - 0,2

Технический углерод ТУ П803 - 60

Технический углерод ТУ П701 - 40

Стеарин - 3,0

Указанный пластификатор - 5 - 15

Отходы при производстве горчичного масла представляют собой то же масло, что и горчичное по ГОСТ 8807-74, содержит триглицериды ненасыщенных карбоновых кислот в пересчете на свободные карбоновые кислоты: мас.%

1. Насыщенные кислоты C14 - C24 - 4 - 5,0

2. Олеиновая кислота C8H17CH=CH(CH2)7COOH - 20 - 30,0

3. Линолевая кислоты CH3(CH2)3(CH2CH= CH)2(CH2)7COOH - 14 - 30,0

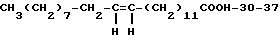

4. Эруковая кислота

Но имеющие повышенную кислотность, составляющую 14,0 мг NaOH/г, а пищевое горчичное масло должно иметь кислотность не более 3,0 мг NaOH/г.

Пластификатор на основе предварительно обработанных отходов горчичного масла имеет иодное число 95,6 мг I2/г, кислотное число 16 мг NaOH/г, эпоксидное число 2%, показатель преломления 1,4762 и молекулярную массу 916.

Так как данный пластификатор имеет в своем составе эпоксигруппы, карбоксигруппы, которые весьма реакционноспособны и, взаимодействуя с двойными связями полимеров, производят внутреннее пластифицирование. Кроме того, пластификатор имеет очень разветвленное пространственное строение (триглицерид ненасыщенных карбоновых кислот) с довольно значительной молекулярной массой. Поэтому указанный пластификатор способен значительно улучшить пластичность и эластичность заявляемой резиновой смеси за счет внедрения объемной молекулы пластификатора между линейными полимерными цепочками полярно карбоцепного каучука, что делает упаковку линейных цепочек полимера менее плотной.

Применение 3 мас.ч. данного пластификатора несколько ухудшает физико-механические свойства резин, а наилучшие результаты наблюдаются при добавлении 5-15 мас.ч. пластификатора. Использование более высоких концентраций (20 мас. ч. и более) приводит к снижению физико-механических показателей. Это происходит, по-видимому, за счет перенасыщения твердого раствора пластификатора в резиновой смеси, о чем свидетельствует выпотевание добавки на поверхность резиновых образцов.

Изобретение иллюстрируется следующим примером.

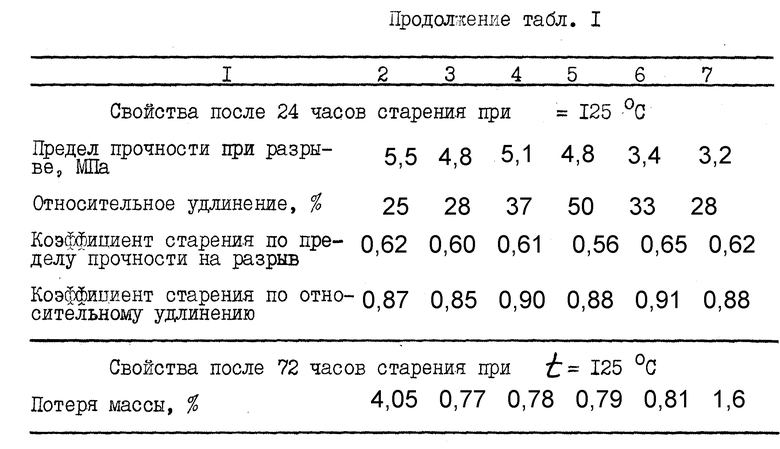

Процесс обработки отходов горчичного масла осуществляют на лабораторной установке. Воздух из компрессора 1 поступает в камеру электроимпульсных разрядов 2, выполненную из кварцевого стекла, в которой расположена пара электродов. К электродам подводится высокое импульсное напряжение от генератора 3, выполненного отдельным блоком. Воздух из камеры 2 через барботер 4 поступает в реактор 5, куда загружают отходы горчичного масла. Через отходы горчичного масла пропускают воздух, предварительно прошедший камеру электроимпульсного разряда, где к закрепленной паре электродов подводят высокое импульсное напряжение U = 7 кВ с частотой 150 Гц и поверхностной энергией 30•10-3 Дж/м2 от генератора. После прохождения камеры электроимпульсных разрядов воздушный поток содержит смесь озона, кислорода, кислородных радикалов и других активных частиц. Активные частицы кислорода и озона вступают во взаимодействие с молекулами триглицеридов ненасыщенных карбоновых кислот (C14-C24), инициируя радикально-цепной процесс окисления отходов горчичного масла. И в зависимости от требований опыта отходы горчичного масла обрабатывают в течение необходимого времени, то есть до требуемого снижения йодного числа и повышения кислотного числа.

После проведения соответствующих опытов проводят исследования на состав окисленных отходов горчичного масла. Определяют по стандартной методике ГОСТ 5475-69 йодное число, кислотное число ГОСТ 5476-80 и количество эпоксидных групп ТУ 6-10-722-86.

Изготовление резиновых смесей осуществляют на лабораторных вальцах при температуре валков 50-60oC в течение 10 минут. Порядок загрузки: на вальцы помещают каучук и перемешивают около минуты, затем вводят стеарин и смешивают в течение минуты, далее вводят технический углерод ТУ П803 и смешивают в течение 3 минут, затем вводят пластификатор на основе окисленного масла и смешивают в течение минуты; далее вводят технический углерод ТУ П701 и перемешивают в течение 2 минут, затем добавляют тиурам Д и дифенилгуанидин и смешивают в течение минуты; последней добавляют серу и завершают перемешивание.

Полученные резиновые смеси подвергают вылежке на стеллажах не менее 12 часов. Образцы вулканизуют в прессе с электрообогревом при температуре 150oC в течение 30 минут.

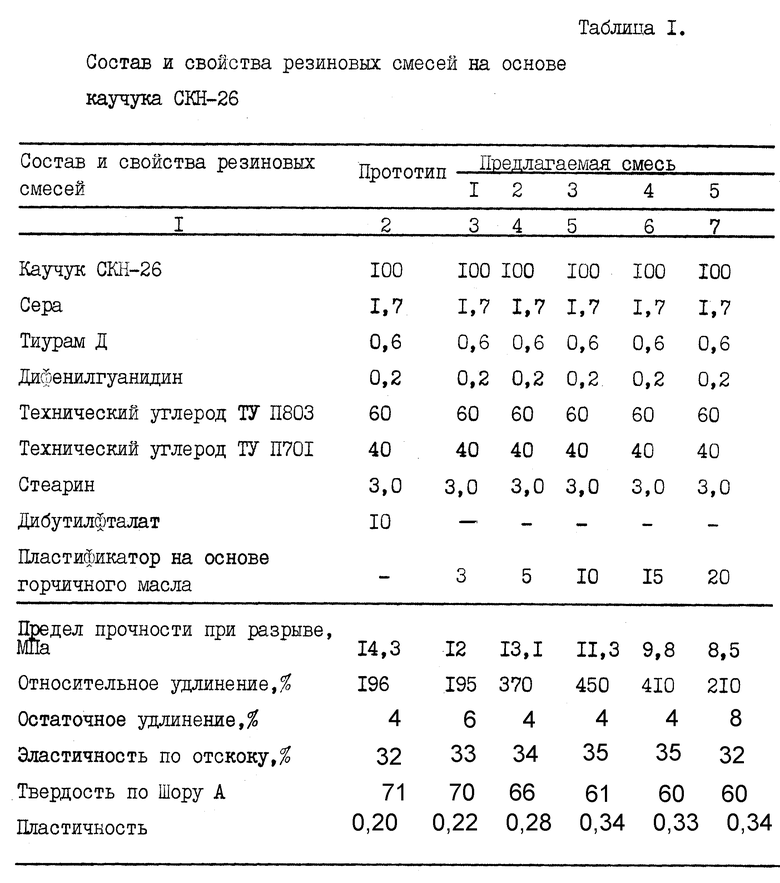

Пример 1. Резиновая смесь в качестве пластификатора содержит окисленное горчичное масло в количестве 5 мас.ч. на 100 мас.ч. каучука СКН-26. Состав и свойства предлагаемых резиновых смесей по примерам 1-3 приведен в табл. 1.

Физико-механические свойства - предел прочности при разрыве, относительное удлинение определяют в соответствии с ГОСТ 270-75, пластичность - по ГОСТ 415-75, эластичность по отскоку - по ГОСТ 23326-78, твердость по Шору A по ГОСТ 263-75. Устойчивость резиновых смесей к тепловому старению при температуре 125oC в течение 24 часов определяют по ГОСТ 9024-74.

Свойства предлагаемых резиновых смесей приведены в табл. 1.

Как следует из табл. 1, физико-механические свойства предлагаемой резиновой композиции лучше прототипа. Резиновая смесь с добавкой пластификатора из отходов горчичного масла обладает большей эластичностью по сравнению с резиновой смесью, содержащей дибутилфталат, о чем свидетельствует увеличение относительного удлинения в среднем на 210%, снижение твердости и увеличение пластичности. При этом наилучший результат достигается при содержании пластификатора на основе горчичного масла в количестве 10 мас.%. После старения потеря массы в случае применения горчичного масла в 4 раза меньше, чем при использовании дибутилфталата через 24 часа и в 5 раз - через 72 часа.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

1) способ, воплощающий заявленное изобретение при его осуществлении, предназначен для использования в пищевой промышленности - резиновые изделия, находящиеся в контакте с пищевыми продуктами;

2) для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета способов и методов;

3) способ, воплощающий заявленное изобретение при его осуществлении, может обеспечить достижение требуемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ПОЛЯРНОГО КАРБОЦЕПНОГО КАУЧУКА | 2004 |

|

RU2266931C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2202569C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2485147C2 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 2008 |

|

RU2408616C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1995 |

|

RU2122552C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2096429C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232172C1 |

| Резиновая смесь | 2018 |

|

RU2677145C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2086582C1 |

Изобретение относится к вулканизуемым резиновым смесям, в частности к разработке резин, применяемых в пищевой промышленности. Вулканизуемая резиновая смесь на основе полярного карбоцепного ненасыщенного каучука, отличающаяся тем, что она в качестве пластификатора содержит предварительно обработанные в зоне электроимпульсных разрядов отходы горчичного масла, содержащая следующие компоненты, мас.ч.: каучук СКН-26 100; сера 1,7; тиурам Д 0,6; дифенилгуанидил 0,2; технический углерод ТУ П803 60; технический углерод ТУ П701 40; стеарин 3,0; указанный пластификатор 5-15. Техническим результатом при использовании данного изобретения является увеличение эластичности и пластичности резин за счет введения нового пластификатора. 1 ил., 1 табл.

Вулканизуемая резиновая смесь, включающая бутадиен-нитрильный каучук СКН-26, серу, тиурам Д, дифенилгуанидин, технический углерод ТУ П803 и ТУ П701, стеарин, пластификатор, отличающаяся тем, что в качестве пластификатора она содержит окисленные воздухом, обработанным в зоне электроимпульсных разрядов, отходы горчичного масла, имеющие йодное число - 95,6 мг J2/г, кислотное число 16 мг NaOH/г, эпоксидное число - 2%, показатель преломления 1,4762 и молекулярную массу 916 при следующем соотношении компонентов, мас. ч.:

Каучук СКН-26 - 100

Сера - 1,7

Тиурам Д - 0,6

Дифенилгуанидин - 0,2

Технический углерод ТУ П803 - 60

Технический углерод ТУ П701 - 40

Стеарин - 3,0

Указанный пластификатор - 5 - 15

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Дринберг А.Я | |||

| Технология пленкообразующих веществ | |||

| - М | |||

| -Л.: Госхимиздат, 1948, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1999-02-10—Публикация

1996-06-26—Подача