Данное изобретение относится к способу отвода и утилизации отходов любого рода, в котором несортированные, необработанные промышленные, бытовые и специальные отходы, содержащие любые вредные вещества в твердом и/или жидком виде, а также технические отходы подвергают температурной нагрузке в соответствии с ограничительной частью патентной формулы изобретения 1.

Настоящие изобретение, кроме того, касается устройства для осуществления этого способа.

Известные способы для отвода отходов не представляют удовлетворительного решения возрастающих проблем, связанных с отходами, которые являются существенным фактором разрушения окружающей среды.

Промышленные отходы из комбинированных материалов, как грузовые транспортные средства и бытовые приборы, однако также масла, батареи, лаки, краски, токсические шламы, медикаменты и больничные отходы подлежат специальным мерам для отвода, строго предписываемым законам. Бытовые отходы, напротив, представляющие неконтролируемую гетерогенную смесь, которая может содержать почти все типы фракций специальных отходов и органические компоненты, еще не классифицированы относительно отвода ни в каком отношении к загрязнению окружающей среды.

На свалках отходы хранятся неудовлетворительно, газы гниения и двуокись углерода улетучиваются бесконтрольно в атмосферу, содержащие вредные вещества жидкости и элюаты находящихся на свалках отходов отравляют грунтовые воды.

Для того чтобы сократить количество отходов, подлежащих обработке, было уже предложено компостировать органические компоненты из бытовых отходов и осветляющих шламов. При этом не принимается во внимание то, что эти органические вещества гетерогенны, и содержат большое количество не расщепляющихся токсических компонентов, как химикаты, остатки лекарственных средств и тяжелых металлов, которые остаются в компосте и через растения и животных возвращаются в биологический цикл.

В результате рецикла так называемых ценных веществ предпринимается попытка также сократить количество отходов. Без внимания остаются при этом высокие затраты для раздельного сбора и подготовки этих отходов, с повторным рециклом возрастают расходы и загрязнение окружающей среды при уменьшенной возможности утилизации полученных продуктов.

В известных установках для сжигания мусора отводимые вещества проходят через широкое температурное поле вплоть до около 1000oC. При этих температурах не расплавляются минеральные и металлические остаточные вещества. Присущая твердым веществам энергия не используется или используется лишь в недостаточной степени. Короткое время пребывания отхода (мусора) при высоких температурах и значительное выделение пыли в результате подачи больших количеств богатого азотом воздуха для горения в неуплотненные продукты сжигания отходов способствуют опасному образованию хлорированных углеводородов. Поэтому перешли к тому, чтобы отходящие газы установок для сжигания мусора подвергать дополнительному сжиганию при высоких температурах. С тем чтобы оправдать высокие капиталовложения таких установок, абразивные и коррозийные горячие отходящие газы с их высокими содержаниями пыли подают через теплообменники. При относительно длительном времени пребывания в теплообменнике повторно образуются хлорированные углеводороды в результате De-Novo-синтеза, которые соединяются с уносимыми пылями в конечном счете приводят к образованию высокотоксичных фильтратов. Последующий вред и затраты на их устранение не поддаются оценке.

Несмотря на высокие технические затраты при известном уровне техники после сгорания остается примерно 40% отводимого отхода в виде золы, шлаков, и высокотоксичных фильтратов, которые по своей опасности можно сравнить с радиоактивными отходами, и которые могут быть устранены в результате интенсивных затрат.

Для того чтобы сократить отправляемые на свалку объемы, собственно, известно, что металлические компоненты сырья отделяют и возвращают на специальную утилизацию. Оставшиеся золы и шлаки с высокими затратами энергии подвергают высокотемпературному процессу плавления. Шлак, обусловленный расплавляемыми гетерогенными исходными веществами, неоднороден и содержит еще значительные доли органических частиц остаточных веществ, которые, окруженные жидким расплавом, не окисляются.

В результате шокообразного охлаждения расплава в водяной бане образуется гетерогенный гранулят расплава, который на своих термических точках разрушения раздробляется так, что включенные вредные вещества могут быть элюированы. Высокие энергетические затраты порядка 200 л мазута на 1 т расплава остаются неиспользованными потому, что полученный таким образом гранулят расплава может быть использован только лишь как наполнитель в дорожном строительстве или т.п.

Существующие способы пиролиза в обычных реакторах имеют широкий температурный спектр, аналогичный сжиганию мусора. В зоне газификации преобладают высокие температуры. Образующиеся горячие газы используются для предварительного подогрева еще не подвергаемого пиролизу отводимого материала, при этом охлаждаются и проходят через существенный для образования хлорированных углеводородов и, следовательно, опасный температурный диапазон.

Все известные способы пиролиза несортированных, не связанных и не обезвоженных отходящих продуктов не позволяют получить достаточно газопроницаемую засыпку слоя, требуют слишком высоких затрат энергии при недостаточном получении газа и длительном времени пребывания в реакторе. По причине термического течения и внутреннего давления газа образуются слишком большие количества пыли, требующие значительные фильтровальные мощности. Если должен быть получен водяной газ, то в зоне газификации должен быть добавлен отдельно полученный горячий пар, то есть посторонний пар. Остающиеся твердые вещества, как правило, не расплавляются, а должны подаваться на отдельную точку отвода, и поэтому их можно сравнивать с оставшимися твердыми веществами обычной установки сжигания мусора.

Для того чтобы получить экологически чисто используемый очищенный газ, пиролизные газы, как правило, перед очисткой проходят через крекинг-процесс. Помимо этого, известно, что в результате использования теплообменника используют тепловую энергию, свойственную горячим газам. При этом благодаря времени пребывания газов в теплообменнике образуются хлорированные углеводороды, которые высвобождаются при термическом использовании полученного газа.

При использовании шахтных печей для пиролиза вытекает, между прочим, значительный недостаток склеивания и образования мостков в подвергаемых пиролизу продуктах отхода в печи, так что такие реакторы оснащены механическими вспомогательными средствами, как шуровочные штанги, вибраторы, и т.п., причем в результате этого не могла быть удовлетворительно решена данная проблема.

Газификаторы с вращающимися трубками и с псевдоожиженным слоем, кроме этого, из-за механического износа на стенках печи и частично из-за наличия отходов острыми краями, подвержены слишком длительным периодам простоя, образованию исключительно большого количества пыли и требуют использования технически дорогостоящих герметичных шлюзов. Эти устройства требуют проведения значительных работ по техническому обслуживанию с соответственно высокими затратами.

Для того чтобы избежать недостатков описанных способов сжигания мусора и способов пиролиза, уже известно, что отходы и ядовитые вещества подвергают разложению над минеральным или металлическим высокотемпературным расплавленным электролитом, или эти отходы вводят в такой расплавленный электролит с тем, чтобы таким образом обеспечить быстрое пиролитическое разложение отходящих продуктов при высоких температурах. Существенный недостаток такого способа, в частности, следует усматривать в том, что утилизация жидких и/или влажных отходов отпадает вследствие взрывообразной опасности вспышки, и что из-за образующихся высоких давлений получаемые газы невозможно достаточно длительный промежуток времени удерживать в расплаве, с тем чтобы надежно разрушать органические вредные вещества. Также при высушенных недегазированных органических отходах давление газа вследствие разлагающихся органических веществ настолько высоко, что не достигается достаточно длительное время пребывания. Продукты расплава через короткое время насыщаются не окисляемыми углеродными частицами, обволакиваемыми жидкостью расплава, так что дальнейшая подача отходов не представляется целесообразной.

В других известных термических способах для устранения отходов сначала отделяют минеральные и металлические компоненты от органических, сепарированные органические компоненты высушивают, а затем подвергают пульверизации. Полученный порошок вводят в высокотемпературный расплавленный электролит или в камеру сжигания с соответствующей температурой, и в результате вдувания кислорода или посредством кислорода обогащенного воздуха сразу же разлагаются, и при этом разрушаются вредные вещества.

Этот способ, если смотреть с экологической точки зрения, хотя и приводят к удовлетворительным результатам, имеет, однако, существенные недостатки. Так, например, не могут быть устранены жидкие отходы и отходящие продукты в комбинированных структурах. Затраты, имеющие при этом место, также не приемлемы.

Известен, наконец, способ отвода и утилизации отходов любого рода, в котором несортированные, необработанные промышленные, бытовые и/или специальные отходы, содержащие любые вредные вещества в твердом и/или жидком виде, а также технические отходы подвергают постадийной температурной обработке и термическому разделению и/или преобразованию вещества и при максимальном энергетическом использовании образующиеся твердые остатки переводят в высокотемпературный расплав (EP, A, 0443596).

Известно, кроме того, описанное в том же источнике устройство для утилизации отходов путем осуществления нескольких стадий термической обработки, содержащее блок загрузки отходов и несколько аппаратов термической обработки, прочно и при отсутствии шлюзов соединенных друг с другом и совместно с блоком загрузки отходов, расположенных на общем совместном участке.

Вышеописанные способы сжигания и пиролиза имеют общий недостаток, заключающийся в том, что жидкости или твердые вещества, испарившиеся при сгорании или пиролитическом разложении, смешиваются с газами сгорания или пиролиза и отводятся, прежде чем достигается температура, необходимая для разрушения всех вредных веществ, и необходимое время пребывания в реакторе. Испарившаяся вода не используется для образования водяного газа. Поэтому, как правило, известные устройства для утилизации отходов путем сжигания мусора дополнительно оснащают камерами дожигания, а пиролизные установки дополняют стадией крекинга.

В основу изобретения поставлена задача разработать способ вышеназванного типа, который, при любой смеси исходных материалов отходящих продуктов в замкнутых стоках, позволил бы устранить вышеназванные недостатки, так, что исключалось бы загрязнение окружающей среды, и который бы одновременно позволял получать высокоценные, находящие широкое применение полуготовые или готовые промышленные продукты из оставшихся остаточных веществ, при минимизации необходимых при этом технических затрат и технологических расходов, а также создать надежное и недорогостоящее устройство для осуществления такого способа.

Поставленная задача решается тем, что в способе отвода и утилизации отходов любого рода, в котором несортированные, необработанные промышленные, бытовые и/или специальные отходы, содержащие любые вредные вещества в твердом и/или жидком виде, а также технические отходы подвергают постадийной температурной обработке и термическому разделению и/или преобразованию вещества и при максимальном энергетическом использовании образующиеся твердые остатки переводят в высокотемпературный расплав, согласно изобретению, утилизируемые отходы при захватывании имеющихся компонентов жидкости, а также при сохранении смешанной и комбинированной структуры при периодическом сжатии до компактных пакетов подвергают постадийной температурной обработке в направлении повышающейся температуры без промежуточного охлаждения с по меньшей мере одной низкотемпературной стадией в температурном диапазоне 100-600oC, на которой поддерживают нагрузку в виде усилия давления со стороны геометрически замкнутых стенок реакционного сосуда и обеспечивают связывание по меньшей мере мелких компонентов с образованием устойчивых по форме и структуре конгломератов до высокотемпературной стадии, при этом из реакционной системы не отбирают никаких веществ и все полученные продукты реакции после окончательного завершения процесса подготовки веществ и последующей обработки веществ подвергают быстрому охлаждению.

Целесообразно по меньшей мере низкотемпературную стадию осуществлять при поддержании нагрузки в виде усилия давления со стороны геометрически замкнутых стенок реакционного сосуда с геометрическим и силовым замыканием компактных пакетов со стенками реакционного сосуда и перекрытием доступа кислорода, при этом высокотемпературную стадию необходимо осуществлять при подаче кислорода.

Желательно на высокотемпературной стадии поддерживать температуру, превышающую 1000oC.

Возможно неразмельченные утилизируемые отходы при захватывании имеющихся компонентов жидкости, а также при сохранении смешанной и комбинированной структуры периодически спрессовывать до компактных пакетов, и при поддержании нагрузки в виде давления вводить в канал, обогреваемый до температуры свыше 100oC, с геометрическим замыканием компактных пакетов со стенками канала, при этом компактные пакеты, перемещаясь с силовым замыканием со стенками канала, удерживаются по всей длине этого канала, причем имеющиеся в начале жидкости испаряются, присущие механические усилия возврата отдельных компонентов утилизируемых отходов в исходное положение устраняются, а органические компоненты по меньшей мере частично выполняют функции связующего вещества, при этом выталкиваемый из канала образующийся конгломерат твердого вещества следует вводить в высокотемпературный реактор, в котором по всему объему поддерживают температуре не менее 1000oC.

Предпочтительно конгломерат твердого вещества перед вводом в высокотемпературный реактор подвергать ударному воздействию тепловым излучением, при этом конгломерат в результате внутреннего давления остаточного газа разделяется на стабильные по форме частицы.

Желательно из частиц твердого вещества внутри высокотемпературного реактора образовывать газопроницаемую засыпку вплоть до уровня входного отверстия обогреваемого канала и поддерживать высоту уровня засыпки постоянной для обеспечения непосредственно после выхода из обогреваемого канала пиролитического разложения органических компонентов частиц твердого вещества по крайней мере в наружных участках и в течение непродолжительного времени.

Возможно, чтобы в результате дозированной подачи кислорода углеродные компоненты в засыпке газифицировали до двуокиси углерода, при этом двуокись углерода при прохождении через углеродсодержащую засыпку восстанавливалась до окиси углерода.

Предпочтительно, чтобы образующийся из испаряющихся компонентов жидкости утилизируемых отходов при термической обработке в обогреваемом канале, выходящий с повышенным давлением из канала водяной пар подавался над поверхностью засыпки в высокотемпературном реакторе и через термически разлагаемые и науглероженные краевые участки твердого вещества.

Целесообразно над засыпкой в зоне, имеющей температуру 1000oC, разрушать все хлорированные углеводородные соединения: диоксины и фураны, а углеводородные соединения с длинной цепью, образующиеся при термическом разложении органических компонентов, а также конденсаты, такие как смолы и масла, подвергать крекингу.

Целесообразно также, образующуюся в высокотемпературном реакторе горячую смесь синтезированных газов с температурой как минимум 1000oC, с примесью вредных веществ, подвергать резкому водяному охлаждению непосредственно после выхода из высокотемпературного реактора вплоть до температуры ниже 100oC и при этом обеспыливать.

Можно при газификации углерода посредством кислорода при температурах свыше 2000oC имеющиеся в отходах металлические и минеральные компоненты расплавлять и образующиеся жидкие фракции подвергать известным способам разделения и отводить пофракционно.

Предпочтительно образующиеся после высокотемпературной газификации преимущественно минеральный высокотемпературный расплав обрабатывать в окислительной атмосфере в жидкой фазе до образования абсолютно очищенного гомогенного расплава, не содержащего пузырьков.

При этом возможно из гомогенного высокотемпературного расплава при использовании значительной части свойственной ему энергии получать высокоценные промышленные продукты в результате использования способов прядения, формования или деформации и/или способа вспенивания.

Целесообразно полученный синтез-газ использовать для обогрева канала низкотемпературной стадии и высокотемпературного реактора, и/или для очищения расплава, и/или для эксплуатации установки получения кислорода.

Поставленная задача решается также и тем, что в устройстве для утилизации отходов путем осуществления нескольких стадий термической обработки, содержащем блок загрузки отходов и несколько аппаратов термической обработки, прочно и при отсутствии шлюзов соединенных друг с другом и совместно с блоком загрузки отходов, расположенных на общем совместном участке, согласно изобретению, аппараты термической обработки ориентированы в одном направлении и при этом аппарат термической стадии, на которой температура максимальна, расположен в зоне фиксированной точки нулевого термического расширения совокупности аппаратов термической обработки.

Желательно, чтобы реакционное пространство для термической обработки при отсутствии кислорода представляло собой горизонтально расположенную, обогреваемую снаружи выдвижную печь прямоугольного сечения, в которой отношение ширины печи к ее высоте равно двум, при этом длина L печи определяется в соответствии с соотношением Lпечи ≥  где Fпечи - площадь поперечного сечения выдвижной печи.

где Fпечи - площадь поперечного сечения выдвижной печи.

При этом возможно, чтобы выдвижная печь по крайней мере на загрузочной стороне имела опорные ролики, которые установлены с возможностью восприятия боковых усилий и обеспечения продольного движения, а также, чтобы загрузочная сторона выдвижной печи была прочно соединена с выходной стороной пресса для сжатия отходов, направление усилия сжатия которого на первом этапе вертикальное, а затем на втором этапе - горизонтальное, и пресс для сжатия отходов имел бы опорные ролики, установленные с возможностью обеспечения продольного движения пресса.

Предпочтительно, чтобы между выходной стороной пресса для сжатия отходов и загрузочным отверстием выдвижной печи была расположена вдвижная и выдвижная пластина для противодавления, способная воспринимать противодействующие силы горизонтального сжатия.

Предпочтительно также, чтобы средство горизонтального сжатия в прессе для сжатия отходов было выполнено как вдвижная пластина, приспособленная для образования из сжимаемых в вертикальном и горизонтальном направлении пакетов утилизируемых отходов герметичной пробки, вдавливания их в загрузочное отверстие выдвижной печи и продвижения дальше при продолжении сжатия.

Целесообразно, чтобы выходная сторона выдвижной печи была прочно соединена с входной стороной вертикально расположенной шахтной печи, выполненной с возможностью высокотемпературной обработки при температурах более чем 1000oC при подаче кислорода, газообразных, жидких и твердых продуктов реакции, осуществляемой в выдвижной печи.

При этом желательно, чтобы вертикальная шахтная печь для высокотемпературной обработки продуктов реакции, осуществляемой в выдвижной печи, на высоте своего входного отверстия была выполнена с возможностью разъединения, обеспечивая быструю смену нижней части шахтной печи, находящейся под более высокой термической нагрузкой.

Возможно, чтобы под нижней частью шахтной печи для высокотемпературной обработки, прочно соединяясь с ней, был расположен реакторный сосуд для дополнительной термической обработки, в котором выплавляемые в высокотемпературной зоне металлические и минеральные компоненты термически обработанного смешанного отхода подвергают последующей обработке при подаче кислорода и энергии.

Целесообразно, чтобы нижняя часть шахтной печи для высокотемпературной обработки и реакторный сосуд для термической последующей обработки были выполнены с возможностью совместного опускания и выдвижения приблизительно под углом 90o по направлению к фундаменту.

При этом целесообразно также, чтобы шахтная печь для высокотемпературной обработки и реакторный сосуд для последующей термической обработки металлических и минеральных расплавленных компонентов были выполнены с возможностью перелива расплава.

Предпочтительно, чтобы шахтная печь для высокотемпературной обработки в части выхода газа была прочно соединена с системой быстрого охлаждения газа, имеющей приспособление для впуска холодной воды в горячий газовый поток.

Возможно, в одном из вариантов, чтобы устройство было приспособлено для протекания через него газообразных продуктов реакции термической обработки отходов под избыточным давлением и в конце газового пути было снабжено дросселирующим устройством, например, регулируемым дроссельным клапаном.

При этом желательно, чтобы шахтная печь стадии высокотемпературной обработки была оснащена гидрозатворами.

Полезно кроме того, устройство оснастить приспособлением для учета отходов и хранения отходов, расположенным перед средством для загрузки, и приспособлением для очистки газа, расположенным в конце.

В результате того, что промышленные отходы, как холодильники, стиральные машины, электро- и электронные приборы, неразделенные, грузовые транспортные средства, демонтированные на крупнокусковые порции, при сохранении их смешанной и комбинированной структуры, периодически спрессовываемые до компактных пакетов вместе с несортированными и предварительно необработанными насыпными отходами и жидкими отходами, проходят через температурные стадии в направлении повышающейся температуры без промежуточного охлаждения, вытекает оптимальное использование энергии при минимизированном объеме отходов, т.е. при оптимальной минимизации габаритов устройства при осуществлении способа. Поддержание нагрузки в виде давления, в сочетании с контактом с геометрическим и силовым замыканием компактных пакетов отходов со стенками реакционной емкости низкотемпературной стадии, гарантирует при этом хорошую теплопередачу, быстрый прогрев компримированных отходов и высокую пропускную способность этой температурой стадии обработки. Быстрое охлаждение после завершения полной термической обработки предотвращает нежелательное новое образование вредных веществ.

Этот способ можно осуществлять при отсутствии шлюзов, неконтролируемое улетучивание вредных веществ из процесса надежно предотвращается.

Поскольку низкотемпературная стадия, на которой поддерживается давление благодаря контакту компактных пакетов со стенками реактора, протекает при прекращении подачи кислорода, вытекает то преимущество, что испарение свойственных отходам жидкостей, и начинающаяся дегазация протекают при тех условиях, при которых затруднено образование вредных веществ. Диоксины, например, требуют для их образования присутствия кислорода. Поскольку после завершения низкотемпературной обработки полученные вещества подаются на высокотемпературную стадию при добавлении кислорода, вытекает то преимущество, что углерод органических веществ можно газифицировать, и что происходящий из отходов водяной пар можно подвергать реакции: вода-газ. Добавление кислорода на эту стадию реакции обеспечивают температуры, необходимые для названных реакций. Температурный диапазон от 100 до 600oС для низкотемпературных стадий и температуры свыше 1000oC в высокотемпературном диапазоне гарантируют при этом удаление газа в органических веществах в соответственно желаемом объеме, газификацию углерода, реакцию: вода-газ и, прежде всего, полное устранение органических вредных веществ.

Благодаря тому, что объем полого пространства сыпучих отходов сокращается до минимума в результате уплотнения, твердые компоненты отходящих продуктов механически прочно соединяются, при этом имеющиеся избыточные жидкости вместе с образующимися компактными пакетами выдавливаются в обогреваемый снаружи продолговатый канал, так что образуется герметичная пробка перед входом в канал, который принимает на себя функции шлюза благодаря своей газонепроницаемости. Жидкости не должны подвергаться специальному устранению, а термически изолируемый воздух не должен подогреваться вместе в больших объемах. Теплопроводность в уплотненном материале, полученном в результате сжатия при постоянном перемещении, заметно улучшается благодаря металлическим и минеральным ингредиентам и высокой плотности. Достигаются высокие производительности устранения (отходов) также при расчете небольших установок, причем не требуются интенсивные затраты на способы предварительной обработки, такие как раздельное собирание и технически дорогостоящая подготовка, шредорование, разделение, сушка и брикетирование.

Для протекания процесса характерным является то, что предварительно спрессованные компакт-пакеты при поддержании нагрузки давления выталкиваются с геометрическим замыканием в обогреваемый до более чем 100oC канал, при этом они при создающемся давлении газа настолько долго удерживаются в контакте с силовым замыканием со стенками канала, пока не испарятся уносимые жидкости и легко летучие вещества, а имеющиеся усилия возврата отдельных компонентов не будут устранены, и до тех пор, пока уносимые органические компоненты по меньшей мере частично не возьмут на себя функции связующего вещества. Пиролитическое разложение органических компонентов в канале не должно осуществляться в данном способе или не должно полностью осуществляться, причем частичное разложение может быть исключительно желательным. Достаточно связи всех мелких компонентов и получения конгломератов, стабильных по форме и структуре. В данном предложенном осуществлении способа через короткое время пребывания устраняемого материала в обогреваемом канале образуется компактный формованный брикет, в котором связываются привносимые с отходом мелкие компоненты и пыль, так как в результате достаточно быстрого газовыделения в краевых зонах этого брикета с повышенным давлением обеспечивается быстрый прогрев устраняемого материала. По меньшей мере компоненты органических реакций пластифицируются так, чтобы устранялась способность возврата этих компонентов отхода. При контакте с силовым замыканием со стенками газы, образующиеся на горячей стенке канала и далее внутри, обтекают брикет отходящих продуктов в направлении процесса. Отходы склеиваются, спекаются и соединяются при этом друг с другом и отдают свою влажность, так что не содержащие пыль конгломераты, стабильные по форме и структуре, образуются вплоть до выходного конца канала. Эти, выходящие на конце канала, падающие в шахту высокотемпературного газификатора конгломераты твердого вещества создают предпосылку для появления слоя газопроницаемой, беспыльной сыпучей массы в подключаемом высокотемпературном реакторе и осуществляющейся здесь полной газификации в условиях высокой температуры.

Термически предварительно обработанные компакт-пакеты выдаются, согласно изобретению, непосредственно на выходе из обогреваемого канала в высокотемпературный газификатор. Высокотемпературный реактор отличается тем, что во всем его объеме в нем поддерживается температура по меньшей мере до 1000oC.

Энергия теплового излучения высокотемпературного реактора может быть использована для того, чтобы конгломерат твердого вещества, образовавшийся при низкотемпературной обработке, подвергать при его входе в высокотемпературный реактор тепловому удару излучения таким образом, чтобы этот конгломерат в результате внутреннего давления остаточного газа распадался бы на куски, стабильные по форе. Этот штучный груз при поступлении в высокотемпературный реактор неожиданно обугливается по крайней мере на поверхностях штучного материала.

Брикетированные крупные куски, сформированные с использованием присущей им энергии в высокотемпературном газификаторе образуют неплотный газопроницаемый насыпной слой.

Образование взрывных газовых смесей исключено во всей системе благодаря термической предварительной обработке в канале. Совокупность газообразных и твердых отходов остается подверженной высокотемпературной нагрузке до тех пор, пока не будут надежно разрушены все реагирующие на тепловое воздействие вредные вещества. В результате того, что органические компоненты крупных частиц твердого вещества сразу же пиролитически разлагаются по меньшей мере на наружных участках при входе в высокотемпературный реактор, исключается склеивание насыпного слоя, а также образование мостичных связей между молекулами и приклеивания частиц к стенкам реактора. Над насыпкой образуется углеродсодержащий псевдоожиженный слой, через который проникает водяной пар, уносимой с компактированием жидкости исходного материала, который образуется в обогреваемом канале. Благодаря этому обеспечивается благоприятный ход реакции: вода-газ, без использования постороннего пара. Газопроницаемая засыпка создает предпосылки для одновременного протекания известной реакции Будуарда. Двуокись углерода, образующаяся при газификации углерода посредством кислорода, трансформируется при проникновении через насыпную колонну в окись углерода.

Поскольку в высокотемпературном реакторе над загрузкой также поддерживается температура не ниже 1000oC, и через него с достаточно долгим временем пребывания проводятся все газы, то обеспечивается надежное разрушение хлористых углеводородов и крекинг углеводородов с длинной цепочкой. Надежно предотвращается образование конденсатов таких, как смолы и масла.

Горячая смесь синтез-газа по меньшей мере с температурой в 1000oC непосредственно после покидания высокотемпературного реактора резко охлаждается до температуры в 100oC и обеспыливается так, что может быть исключено новое образование хлористых углеводородов.

Расплавление крупных кусков твердого вещества путем создания высокой температуры внутри реактора происходит преимущественно при температурах до 2000oC или выше. Эти температуры возникают при газификации углерода с подачей кислорода.

В зоне плавления высокотемпературного реактора ниже загрузки плавятся неорганические составные части, то есть, все стекла, металлы и различные минералы. Часть тяжелых металлов, содержащихся в твердых веществах, впадает при дозированной подаче кислорода в восстановительной атмосфере в элементарной форме и образует сплавы с другими компонентами расплава. Выносится жидкая фаза и делится на фракции.

Если при высокотемпературной обработке при экзотермическом протекании процесса сгорает большая часть пиролизного кокса или окисляется совокупность окисляемых компонентов остающихся веществ, а минеральные компоненты полностью переходят в жидкое состояние, то это происходит при температурах около 2000o и выше. Удаленный расплав характеризуется при несортированной подаче отходов далеко неоднородной структурой. Компоненты, плавящиеся при более высокой температуре, например, углерод, а также определенные металлы, находятся еще в своем твердом агрегатном состоянии и образуют включения, так что невозможно рациональное использование этих шлакообразных остаточных продуктов.

Особенно выгодным является то, а для данного метода существенным, что остаточные продукты, находящиеся в форме расплава, которые в среднем еще образуют один объемный процент исходных утилизируемых материалов, подвергаются дополнительной обработке, тогда как они подвергаются при использовании полученного синтез-газа термическому процессу гомогенизации. При этом расплавы при температурах около 1800oC очищаются в окислительной атмосфере до тех пор, пока не появляется беспузырьковый гомогенный высокотемпературный расплав. В одном из вариантов способа неоднородный расплав, выходящий из высокотемпературного реактора сильно перемешивается в сборнике, или перемешивание частично может произойти также путем стекания расплава. Объем расплава, выпадающий в достаточном количестве при непрерывном протекании процесса может быть удален с разделением на фракции по плотности во время или после процесса очистки, если это необходимо. При наличии высокотемпературного расплава безостаточно удаляются любые неоднородные структуры, так что может быть исключено даже длительное элюирование (вымывание). Этот высокотемпературный расплав отличается полным преобразованием веществ относительно совокупности первоначальных исходных веществ.

Особенно выгодным образом отличается данный способ тем, что продукт, полученный путем образования высокотемпературного расплава может перерабатываться в широкую палитру высококачественных промышленных товаров или высококачественных полуфабрикатов. Из расплава с использованием присущей ему энергии, а также без промежуточного охлаждения может производиться высококачественный близкий к натуральному промышленный продукт. Например, из расплава посредством прядения можно получить минеральные волокна, но также и высококачественные детали машин, например, зубчатые колеса или тому подобное, можно изготовить из данного расплава методом литья. Известные способы формовки и методы формования применимы также для других высококачественных промышленных товаров. С помощью метода вспучивания изготавливаются изоляторы с небольшим удельным весом. Для этого оптимально подбираются вязкость высокотемпературного расплава в зависимости от продукта и метода, а также исходя из процесса литья, прядения, формовки или деформации.

По ранее описанному способу впервые представляется возможной универсальная утилизация в обширной форме, при которой отказываются от раздельного сбора и первичной обработки, как например, измельчения, разделения, сушки и брикетирования исходного мусора, а также рециркулирования так называемых материалов любого вида. Принесенные жидкости используются энергетически посредством реакции вода-газ, совокупность газообразных, жидких и твердых утилизируемых продуктов находится в высокотемпературном реакторе при минимальной температуре более 1000oC до тех пор, пока все вредные вещества не разрушаются термическим путем. Возврат хлористых углеводородов полностью исключается посредством резкого (ударообразного) охлаждения газов, а остающиеся вынесенные в жидкой форме остаточные вещества перерабатываются в данном случае после отделения металлических фракций с использованием присущей им энергии в высококачественные промышленные продукты.

Способ, согласно изобретению, можно осуществить благоприятным образом, с помощью устройства, в котором по меньшей мере одна термообработка возможна с отключением кислорода и одна по меньшей мере с подводом кислорода, причем все реакционные пространства стадий термообработки тесно связаны друг с другом безшлюзовым путем. Здесь возникает преимущество в том, что пропуски, которые почти неизбежны при эксплуатации со шлюзами, надежно предотвращаются. Вредные вещества не могут уходить в окружающую среду бесконтрольно.

Реакционные установки вместе с блоком загрузки для любого перемешанного утилизируемого материала располагаются на общей линейным образом сформированной расстановке так, что фиксированная точка термического расширения совокупности установок задается посредством реакционного пространства той термической стадии обработки с помощью наивысшей температуры. Тепловое расширение реакционной установки протекает таким образом под контролем и может быть полностью компенсировано. Путем выбора реакционного пространства с наивысшей температурой нагрузкой в качестве нулевой точки термического расширения удерживается нагрузка дополнительного движения этой термически высоконагруженной части установки.

Реакционное пространство для термической обработки при отключении кислорода целесообразно располагать горизонтально. Обогреваемая выдвижная печь или канал имеет прямоугольное сечение, для которого отношение ширина печи/высота печи более 2 и длина Lпечи выбрана с учетом выражения Lпечи ≥  где Fпечи - площадь сечения выдвижной печи. Конструктивная форма данной стадии реакции в виде выдвижного канала позволяет осуществлять термическую обработку при отключении кислорода без нарушения производства. Налипание на стенках, которое представляет определенные трудности в других системах печей, устраняется благодаря непрерывно протекающему процессу выдвигания. Выдвижная печь - это самоочищающаяся система. Горизонтальное расположение выдвижной печи позволяет производить ее загрузку на уровне пола.

где Fпечи - площадь сечения выдвижной печи. Конструктивная форма данной стадии реакции в виде выдвижного канала позволяет осуществлять термическую обработку при отключении кислорода без нарушения производства. Налипание на стенках, которое представляет определенные трудности в других системах печей, устраняется благодаря непрерывно протекающему процессу выдвигания. Выдвижная печь - это самоочищающаяся система. Горизонтальное расположение выдвижной печи позволяет производить ее загрузку на уровне пола.

Прямоугольное поперечное сечения печи с соотношением ширина/высота поперечного сечения более 2 обеспечивает достаточно большую поверхность соприкосновения между обогреваемой стенкой печи и проталкиваемым утилизируемым продуктом так, что происходит быстрое прогревание проталкиваемого материала. Если длину печи выбирают согласно соотношению Lпечи ≥ 15  то проталкиваемый материал при необходимости полностью и без труда дегазируется.

то проталкиваемый материал при необходимости полностью и без труда дегазируется.

Термическое расширение реакционной системы может просто восприниматься опорным роликом. Если выдвижная печь имеет необогреваемую зону на своей стороне загрузки, то здесь появляется преимущество в том, что она может быть заполнена уплотненным загрузочным материалом таким образом, что уплотненный загрузочный материал действует как герметичная заглушка или шлюз. Это особенно выгодно, если длина необогреваемой зоны выдвижной печи передается через соотношение Lхолодная ≈  В этом случае герметичность заглушки гарантируется в каждом случае, а именно при сведенной до минимума длине печи.

В этом случае герметичность заглушки гарантируется в каждом случае, а именно при сведенной до минимума длине печи.

Внешний обогрев выдвижного канала осуществляется преимущественно благодаря тому, что у него есть рубашка для отвода пламени или отработанных газов. Подобная конструкция позволяет использовать тепло, отходящее из других частей установки.

Если сторона загрузки выдвижного канала тесно связана с исходной стороной уплотняющего отходы пресса, то здесь возникает преимущество прежде всего в том, что образуется герметичная заглушка вне канала и она может быть введена в выдвижной канал таким образом, что могут быть сведены до минимума осевые силы, оказывающие воздействие на выдвижную печь. От уплотняющего пресса принимаются сжимающие усилия. Достигают оптимальных результатов уплотнения в том случае, если сжатие производят сначала в вертикальном, а затем в горизонтальном направлении. Если у уплотняющего отходы пресса имеется опорный ролик, то он может следовать за термическим движением расширения выдвижной печи беспрепятственно.

Исходная сторона выдвижного канала тесно связана со стороной ввода вертикально расположенной высокотемпературной шахтной печи, в которой газообразные, жидкие и твердые продукты реакции обрабатываются при температурах более 1000oC с подачей кислорода. Непосредственное бесшлюзовое и прочное присоединение выдвижного канала к шахтной печи высокотемпературной стадии обработки надежно предотвращает любой неконтролируемый вывод вредных веществ из системы. Вертикальное расположение данного реакционного сосуда обеспечивает то, что твердые реакционные продукты, полученные из выдвижной печи без подвода кислорода, благодаря силе тяжести падая в высокотемпературный реактор, образуют прежде всего газопроницаемый насыпной слой. Углеродсодержащие вещества из-за протекания кислорода окисляются сначала в двуокись углерода. Вследствие высоких температур при сжигании частиц углерода из загрузки твердыми веществами высокотемпературного реактора выплавляются все минеральные и металлические составные части и могут выноситься через перелив. На поверхности сильно разогретого углеродсодержащего загрузочного материала двуокись углерода согласно равновесию Будуарда восстанавливается частично в окись углерода.

Вертикальная шахтная печь для высокотемпературной обработки реакционных продуктов выдвижной печи изготавливается преимущественно делимой где-то на высоте своего входного отверстия. Благодаря этому возможна быстрая смена нижней части сосуда реактора. Это является целесообразным потому, что в нижней области высокотемпературного реактора вследствие чрезвычайно высоких температур сгорания кислорода следует считаться с высоким уровнем износа. Отдельная смена этой высоконагружаемой части печи позволит как можно скорее ввести в действие подготовленную и уже подогретую запасную деталь, а также таким путем решающим образом снизить время простоя всей установки. Под сосудом реактора для высокотемпературной обработки располагается тесно связанный с ним сосуд реактора, в котором может производиться дополнительная обработка выплавленных из высокотемпературной зоны металлических и минеральных составных частей с подводом кислорода и энергии. Благодаря этому появляется преимущество в том, что расплав твердого вещества может дополнительно гомогенизироваться. Принесенные частицы углерода окисляются благодаря высокотемпературной дополнительной обработке с подачей кислорода, так что получают непосредственно вновь применимый очень чистый продукт.

Нижняя часть реакторного сосуда для высокотемпературной обработки и реакторный сосуд для термической дополнительной обработки могут вместе наклоняться под углом приблизительно 90o и выдвигаться в направлении фундамента, что позволяет значительно сократить сроки проведения ремонтносмотровых работ. Вследствие чрезвычайно высоких температур, связанных со сжиганием кислорода в главной зоне загрузки твердыми веществами высокотемпературного реактора, показатели вязкости выплавляемых минеральных и металлических составных частей являются низкими, так что высокотемпературный реактор может эксплуатироваться с использованием перелива. То же самое годится для высокотемпературного реактора дополнительной обработки, перелив которого осуществляется целесообразно непосредственно в водяную баню, где жидкие составные части гранулируются при входе. Затем они могут быть беспрепятственно, например, с помощью ковшового элеватора, извлечены из водяной бани и поданы для дальнейшего употребления. Сторона выхода газа высокотемпературного реактора целесообразно тесно связана с устройством быстрого газового охлаждения, которое имеет нагнетательное средство для подачи холодной воды в горячий газовый поток. Быстрое охлаждение газа предотвращает повторный синтез вредных веществ. Нагнетание холодной воды дополнительно устраняет частицы жидких - или твердых веществ, унесенных газовым потоком, так что после быстрого охлаждения получают хороший предварительно очищенный синтез-газ.

Так как уже в выдвижной печи при дегазации отходов при отключенном кислороде получается избыточное давление газа, то целесообразно пропускать газообразные реакционные продукты термической обработки отходов через общую установку при избыточном давлении и чтобы установка в конце газового пути имела бы дроссельное устройство - например, регулируемый дроссельный клапан. Ввиду бесшлюзовой конструкции общей установки пропускание газа под избыточным давлением не представляет никакой технической проблемы. Регулировка газового потока с помощью дроссельного клапана в конце газового пути является при этом технически простейшим и надежным в эксплуатации конструктивным решением. При данном способе подачи газа гарантируется обеспечение безопасности самым простым и самым надежным путем посредством ограничивающих давление гидравлических затворов.

Устройства описанного типа могут использоваться совместно со всеми соответствующими уровню техники установками по хранению отходов, которые устанавливаются со стороны загрузки, а устройства, согласно изобретению для очистки и утилизации газа устанавливаются после них. Здесь возникает преимущество в том, что благодаря использованию кислорода для газификации углерода отходов не привносятся азот из воздуха и таким образом чрезвычайно сокращаются объемы газа. Благодаря этому подключенные газоочистные установки могут быть уменьшены по своим размерам и поэтому будут оптимальными по своей стоимости.

Если несколько устройств описанного типа располагаются параллельно при совместном использовании предварительно и дополнительно подключенных устройств, то здесь появляется существенное преимущество в том, что, с одной стороны, компоненты установки могут быть стандартизированы, а с другой стороны, расширение мощности возможно без проблем. Благодаря этому возникают существенные сокращения стоимости установки, и дополнительно сокращается время строительства.

Изобретение далее подробно объясняется и описывается только на примерах со ссылками на чертежи, на которых:

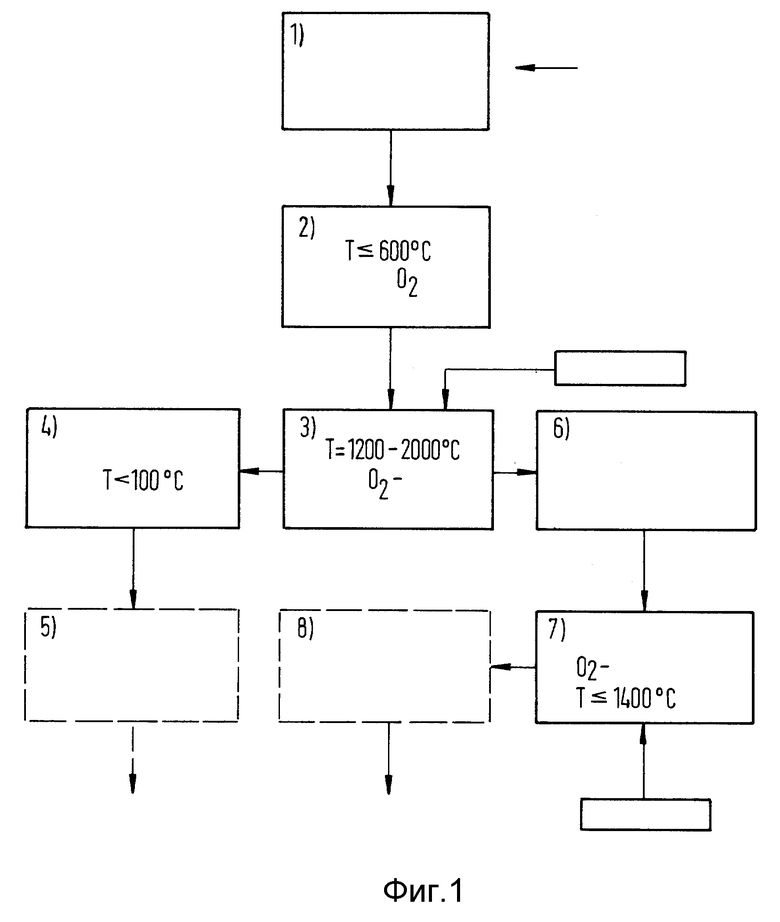

фиг. 1 изображает протекание способа, согласно изобретению, в схематическом блочном представлении;

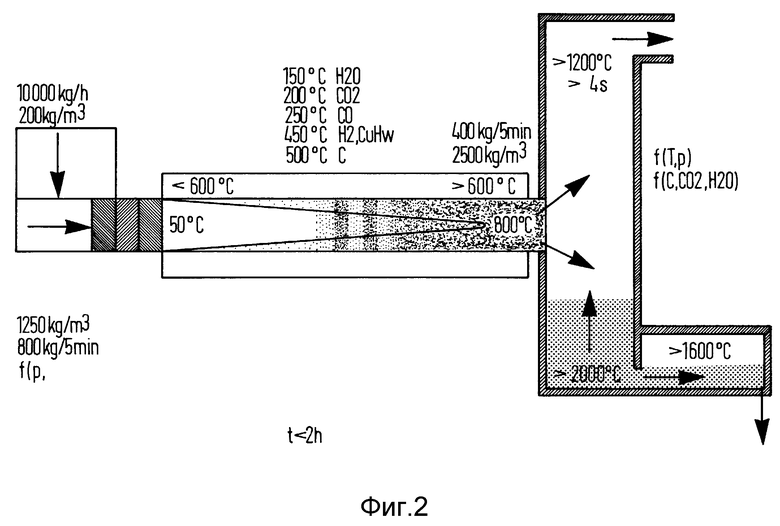

фиг. 2 - характерные технологические параметры примера конструкции;

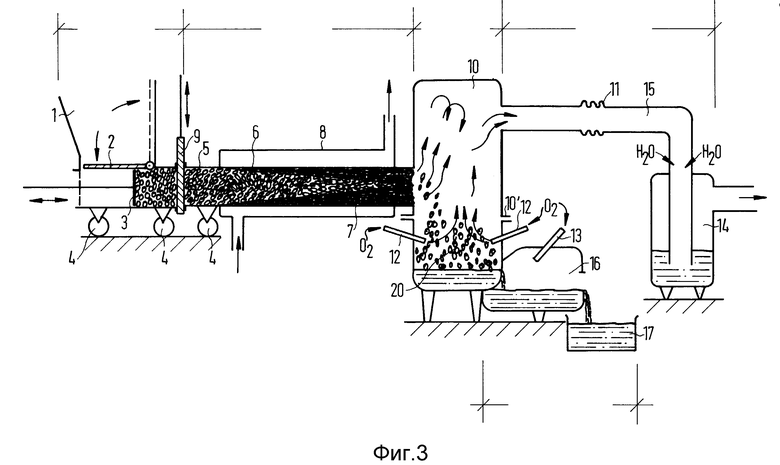

фиг. 3 - схематически в разрезе устройство для осуществления способа, согласно изобретению, и

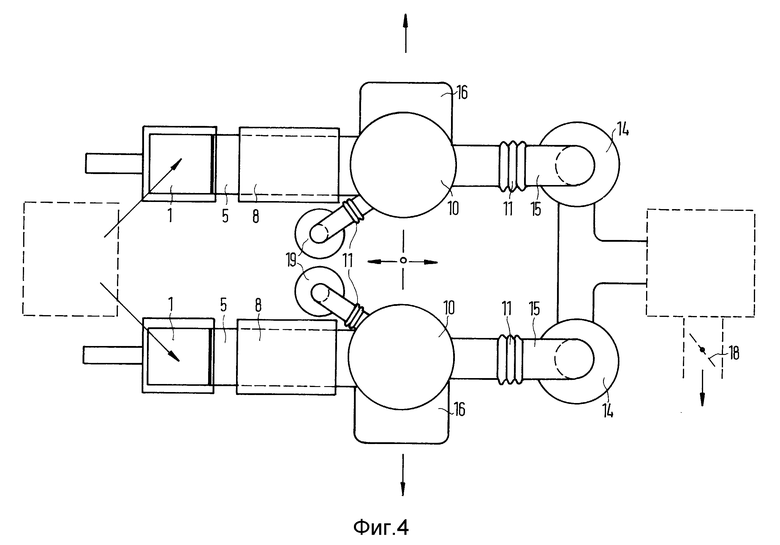

фиг. 4 - упрощенный вид сверху на устройство, согласно изобретению, в 2-х поточном исполнении.

На фиг. 1 позициями от 1 до 8 обозначены стадии способа. Отходы без предварительной обработки, то есть, без сортировки и без измельчения, подаются на стадию 1), где они уплотняются. При этом результат уплотнения значительно улучшается, если поверхности пресса действуют в вертикальном и горизонтальном направлении. Требуется очень высокий уровень уплотнения, так как отверстие для загрузки в выдвижном канале, где протекает стадия 2) способа, герметично закрывается очень уплотненной заглушкой из отходов.

Очень уплотненные отходы проходят выдвижной канал стадии 2) при отключенной подаче кислорода при температурах до 600oC. Органические составные части отходов дегазируются. Газы проходят через находящиеся в выдвижной печи отходы в направлении стадии 3) способа. При этом прохождении они также способствуют хорошему теплообмену благодаря непосредственному контакту отходов со стенками выдвижной печи. Вследствие постоянной подачи очень спрессованных отходов данный контакт сохраняется по всей длине печи и совокупности поверхностей канала, так что в конце прохождения отходов через выдвижной канал в значительной степени заканчивается дегазация органических веществ.

Швельгазы, водяной пар, образующийся из естественной влаги отходов, металлы, минералы, а также углерод дегазированных органических веществ вместе поступают на стадию 3) способа, где прежде всего сжигаются углерод с кислородом. Возникающие пи этом температуры до 2000oC и более расплавляют металлические и минеральные составные части, так что они могут выноситься в жидком состоянии на стадию 6) способа. Параллельно с этим над высокотемпературной зоной калящегося слоя углерода при температурах более 1200oC разрушаются органические соединения швельгазов. Вследствие реакционных равновесий C, CO2, CO и H2O при этих температурах образуется синтез-газ, состоящий в основном из CO, H2 и CO2, который на стадии 4) метода быстро охлаждается до температур ниже 100oC. Быстрое охлаждение предотвращает новое образование органических вредных веществ, уменьшает объем газа и облегчает предусмотренную на стадии 5) газоочистку. После этого для любых целей в распоряжении имеется очень чистый синтез-газ.

Металлы и минеральные вещества, выносимые в жидком состоянии на стадию 6) способа на стадии 7) способа подвергают дополнительной обработке с подачей кислорода при температурах более 1400oC. При этом устраняются принесенные остатки углерода и заканчивается минерализация. Вынос твердых веществ, например, в водяную баню, завершает на стадии 8) способа процесс утилизации. Наряду с гранулятом, получившимся после выноса твердых частиц в водяную баню, находятся металлы и элементы сплавов, а также полностью минерализованные неметаллы. Сплавы железа могут отделяться с помощью магнита. Минерализированные неметаллы, устойчивые к выщелачиванию, могут найти многостороннее повторное применение, например, во вспученной форме гранулята или - переработанные в керамическое волокно - могут использоваться в качестве изоляционного материала или непосредственно как гранулят для наполнителей в дорожном строительстве и при изготовлении бетона.

Фиг. 2 показывает очень схематизированное представление установки для осуществления способа согласно изобретению. Отдельным зонам приданы типичные технологические данные для благоприятного осуществления способа. Видно, что уплотнение зависит от давления P сжатия и состава отходов. Дегазация представляет собой функцию температуры T, давления и состава отходов. Газификация зависит кроме как от давления и температуры, параметры которых в высокотемпературном реакторе в значительной степени должны поддерживаться постоянными, только от имеющихся углерода, кислорода и водяного пара, и таким образом не зависит более от первоначального состава отходов. С помощью способа, согласно изобретению, получают таким образом синтез-газ в значительной степени независимо от состава отходов, остающееся постоянным его качество позволяет использовать его непосредственно, например, в газовых двигателях для прокачки (протекания).

На фиг. 3 сжимающий пресс 1 по своей конструкции соответствует известному в своем роде пакетировочному прессу, который применяется, например, для разделывания скрапа автомобилей. Поворотная пластина 2 пресса позволяет осуществлять в вертикальном представлении загрузку пресса 1 смешанными отходами. Поверхность 3 пресса находится в положении слева, так что загрузочное пространство пресса полностью открыто. Путем поворота пластины 2 пресса в изображенное горизонтальное положение отходы сжимаются сначала в вертикальном направлении. Затем поверхность 3 пресса 1 передвигается горизонтально в изображенное положение с вытянутым линейным расположением и уплотняет пакет отходов в горизонтальном направлении. Необходимые для этого противодействующие силы воспринимаются выдвигаемой и вдвигаемой в направлении стрелки ответной пластины 9. После завершения процесса уплотнения ответная пластина 9 выдвигается и уплотненная заглушка из отходов с помощью передвигающейся вправо пластины 3 пресса 1 вдвигается в необогреваемую зону 5 выдвижной печи, и таким образом, общее ее содержание передвигается дальше, дополнительно уплотняется и с помощью канала или стенки печи сохраняется в стыковом контакте. В заключение поверхность 3 пресса возвращается в левое конечное положение, ответная пластина 9 вдвигается и пластина 2 пресса возвращается в показанное штрихами вертикальное положение. Уплотнительный пресс 1 готов к новой загрузке. Уплотнение отходов настолько велико, что герметичной является заглушка из отходов, вставленная в необогреваемую зону 5 выдвижной печи. Обогрев выдвижной печи осуществляется с помощью пламени - и/или отработанных газов, которые проходят через обогревательную рубашку 8 в направлении стрелки.

При проталкивании уплотненных отходов через печной канал 6 простирается дегазированная зона 7 до среднего уровня выдвижной печи 6, чему способствует большая поверхность, связанная с отношением ширина/высота > 2 своего прямоугольного поперечного сечения. При входе в высокотемпературный реактор 10 имеется уплотненная постоянным увеличением давления при проталкивании смесь углерода, минералов и металлов. Эта смесь в зоне входного отверстия в высокотемпературный реактор подвергается чрезвычайно сильному нагреву излучением. Связанная с этим внезапная экспансия остаточных газов в коксовом материале приводит к его постоянной дисперсии. Полученный таким образом кусковой материал твердого вещества образует в высокотемпературном реакторе газопроницаемый слой 20, в котором углерод коксового материала с помощью кислородных копий 12 сжигается сначала до CO2, или CO. Швельгазы, проходящие с завихрением над слоем 20 реактора 10, путем крекинга полностью обеззараживаются. Между C, CO2, CO и водяным паром, выходящим из отходов устанавливается обусловленное температурой реакционное равновесие при образовании синтез-газ. Возникающие при этом температуры соответствуют представлению на фиг. 2. Синтез-газ в емкости 14 посредством впрыскивания воды ударообразно охлаждается до температуры ниже 100oC. Составные части, принесенные газом, (минералы и/или металл в расплавленном состоянии) отделяются в охлаждающей воде, уменьшается объем газа и, таким образом облегчается очистка газа, которая может подключаться к ударообразному охлаждению в известном расположении.

В горячей, с температурой более 2000oC, головной зоне слоя 20 расплавляются минеральные и металлические составные части коксового материала. На основании различных плотностей они расслаиваются друг над другом и разделяются. Типичные элементы сплавов железа, как например, хром, никель и медь образуют с железом из отходов пригодный для плавки сплав, другие соединения металлов, например, алюминий, окисляются и стабилизируются в виде окислов, минеральных сплавов.

Расплавы вступают непосредственно в реактор 16 дополнительной обработки, где они с помощью кислородного копья 13 во внесенной кислородной атмосфере, в данном случае поддерживаемые не изображенной газовой горелкой, подвергаются воздействию температур более 1400oC. Унесенные частицы углерода окисляются, расплав гомогенезируется и снижает свою вязкость.

При своем общем выносе в водяную баню 17 минеральное вещество и расплав железа гранулируются раздельно, и затем с помощью магнита могут сортироваться.

На фиг. 3 показано положение реактора 16 дополнительной обработки, смещенного по причинам обзорности на 90o. Данный реактор 16 образует с нижней частью высокотемпературного реактора 10 единый конструктивный блок, который после разъединения фланцевого соединения 10' выкатывается в сторону от установочной линии в целях обслуживания и ремонта. Представленная на фиг. 3 в основном расположенная соосно установочная линия простирается на значительную длину. Меняющиеся температуры, прежде всего при запуске и остановке установки в и из термического равновесия - ведут к значительным тепловым расширениям. При точном размещении на месте высокотемпературного реактора 10 это принимается во внимание для выдвижной печи и связанным с нею уплотнительным прессом 1 посредством роликов 4, которые, передвигаясь в направляющих (не показано), не только позволяют производить продольные движения, но принимать также и боковые усилия. На трубопроводах, отходящих от высокотемпературного реактора (например трубопровод 15), сильфоны 11 обеспечивают компенсацию расширения.

На упрощенном виде сверху (фиг. 4) при двухпоточном варианте исполнения установки, согласно изобретению, на фиг. 3 сохранились названия их частей. Оба потока снабжаются отходами поочередно из одного общего бункера, очистка газа в соответствующей конструкции уровню техники также придана обеим линиям. С помощью дроссельного клапана 18 можно установить на установке избыточное давление, регулирующее газовый поток, гидрозатворы 19 (на фиг. 3 по причинам обзорности не представленные) надежно контролируют его.

Фиксированная точка 0 термического расширения находится между высокотемпературными реакторами 10, положение реакторов 16 дополнительной обработки, которые выдвигаются поперек основной оси установки, правильно показано на фиг. 4.

Многопоточная конструкция установок, согласно изобретению, позволяет осуществить высокую степень приспособления к местным условиям при одновременной стандартизации конструктивных элементов установки, что снизит расходы, улучшит закупку запчастей и обслуживание, а также сократит сроки строительства.

Согласно следующему приведенному примеру домашние отходы в предварительно уплотненном или свободном несортированном виде подаются не в коксовую печь непрерывного режима работы, а в низкотемпературную пиролизную печь, которая состоит в основном из длинной горизонтальной шахтной камеры, с одним входом и выходом со стороны торца. С помощью подачи пуансона утилизируемый материал уплотняется на входе в пиролизную печь и в соответствии с прерывистым режимом загрузки вдавливает его по всей длине шахты печи. Соответствующий температурный градиент, деленный на длину шахты печи, гарантирует то, что на выходе появляются уплотненные и дегазированные твердые остаточные материалы утилизируемых отходов в виде твердого пиролизного кокса, а также минеральных и металлических компонентов. Непосредственно вместе с выходом этих твердых минеральных, металлических и органических компонентов остаточных веществ следует обильная подача кислорода. Твердые вещества, не газифицировавшиеся во время нагнетательного пиролиза при температурах около 700oC, посредством экзотермичного окисления в дополнительно подключенном реакторе в значительной степени сжигаются или окисляются, остекляются или газифицируются. Появляется жидкий шлак, который затем в водяной бане может быть гранулирован. Такой гранулят однако не свободен от включений и таким образом неоднородностей, которые могут иметь как минеральную, металлическую или даже органическую природу. Вследствие ударообразного охлаждения жидкого шлака в водяной бане, такой промежуточный продукт обнаруживает множество царапин, трещин и т.п., которые также раскрывают ядовитые неоднородности, и поэтому требуемая элюатная устойчивость высокотемпературных остаточных веществ по меньшей мере долгосрочно не может быть обеспечена.

Согласно данному варианту метода промежуточный продукт, полученный в первой ванне с расплавом при температурах около 1300oC при использовании первичной энергии, полученной при дегазации (пиролизный газ), переводится во второй высокотемпературный расплав, температура которого выше 1350oC, преимущественно при температурах около 1700oC или выше. Если теперь охладить этот высокотемпературный расплав, то получится твердое вещество, подобное керамике, с полностью однородной структурой.

Для данного технологического процесса важным является то, что второй высокотемпературный расплав по всем правилам охлаждается не без дополнительных стадий процесса, а что данный расплав перерабатывается с использованием присущего ему большого тепла-энергии, например, до волокнообразного или плоскостного промежуточного продукта, который используется в промышленности. Волоконные продукты могут использоваться как ценные виды арматуры в стройматериалах, или в целях изолирования в качестве минеральной ваты. Продукт, полученный с помощью данного метода, может брать на себя задачи, которые в прошлом с использованием не только асбестоволокна, но также и высококачественных спекающихся материалов, твердых металлических сплавов, и т. д.

На случай, если из второго высокотемпературного расплава получали структуры, подобные стекловолокну с преимущественно неправильной поверхностью, очень выгодно опустить в расплав охлажденный валик центрифуги с соответствующим образом структурированной поверхностью с тем, чтобы выброшенные жидкостные нитки имели особенно неправильную структуру с утонченным поперечным сечением. Вместо охлажденного валика центрифуги можно подумать о том, чтобы применить два дробильных валика или одну вращающуются тарелку. Обтекающие от такого расположения волокнистые структуры могут быть изменены по желанию в соответствии с циркуляционной скоростью валика и установленной вязкости в ванне с расплавом.

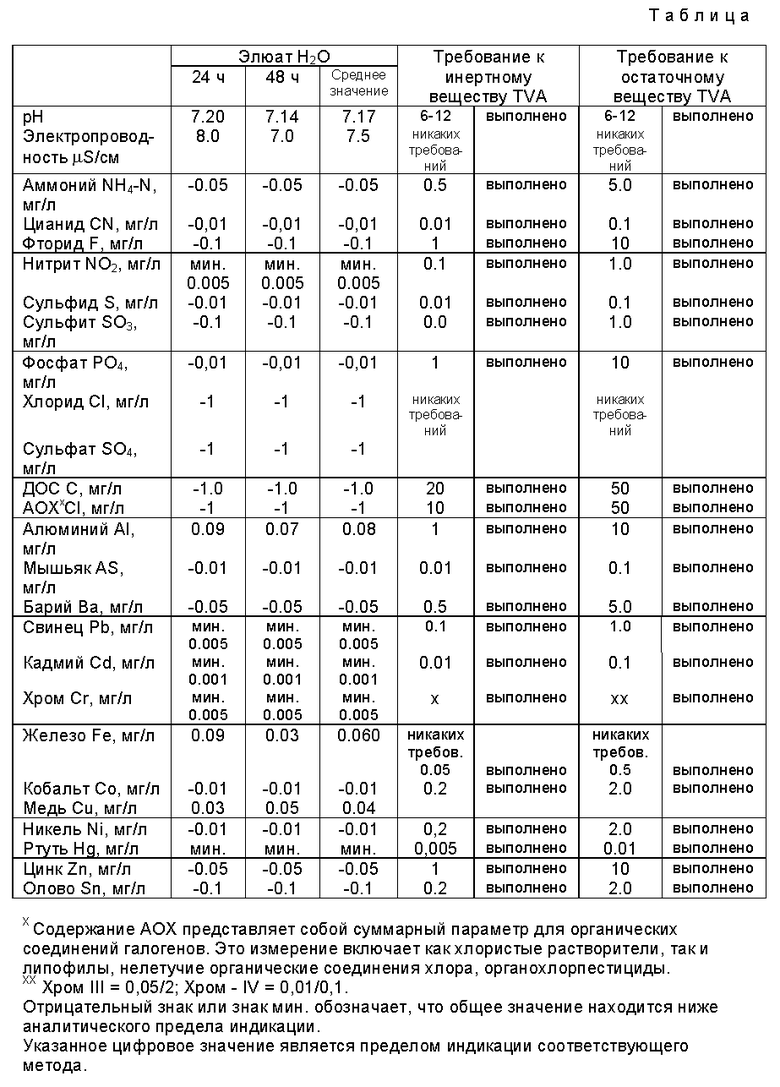

Продукт, полученный по вышеописанному методу, показывает относительно своей элюатной устойчивости следующие приведенные в таблице результаты.

Значения, приведенные в таблице, были получены из отборов пробы нескольких расплавов в соответствии с продуктом, полученным согласно способу по изобретению, причем применялись пробные диски весом в 80 г. Основу исследований составили Требования современного швейцарского "Технического Указания относительно отходов" (TVA), вышедшего в декабре 1990 года. Продукты, полученные посредством замены вещества, берут начало в высокотемпературном процессе с температурой выше 1700oC. Измерения проводили с применением атомоспектроскопического метода.

Результаты свидетельствуют о том, что алюминий и кремний образуют главные части твердых остаточных материалов. Все тяжелые металлы находятся в такой незначительной концентрации, что они находятся ниже предела индикации использованных методов измерений по меньшей мере значительно ниже требуемых элюатных значений относительно переносимости окружающей среды. Совокупность требований по инертным веществам относительно элементов TVA выполнена. Практически не обнаружено никакого выщелачивания. При этом речь идет о продукте, полученном в соответствии со способом, о совершенно инертном материале, который также соответствует самым современным требованиям по защите окружающей среды, а также относительно содержания следов возможных токсичных компонентов.

Способ, согласно изобретению, делает возможным использование утилизируемых материалов. При этом утилизируемый материал с имеющимися в нем жидкими частицами, а также при сохранении смешанной и многослойной структуры уплотняется партиями в компакт-пакеты. При сохранении нагрузки по давлению материал затем подается с формообразованием в обогреваемый до более 100oC канал и находится здесь в сильом контакте со стенками канала до тех пор, пока не испарится имеющаяся сначала жидкость и не будут устранены механические возвратные силы отдельных утилизируемых компонентов. По меньшей мере частично проходит термическая дегазация. Выраженный кусковой конгломерат из твердых тел со стабильной формой или структурой, выходящий в этом состоянии из канала, подается в нагретый по меньшей мере до 1000oC высокотемпературный реактор, и образует здесь газопроницаемый слой. Жидкие остаточные вещества в данном случае после отделения по меньшей мере одной части металлических компонентов с применением энергии газов, полученных при дегазации утилизируемых материалов, по одному из вариантов способа переходят во второй высокотемпературный расплав. Из этого расплава с использованием значительной части присущей ему энергии получают полностью инертные высококачественные промышленные продукты в виде полуфабрикатов или в готовом виде.

Шлаки, которые в прошлом применялись в дорожном строительстве, при строительстве спортивных площадок или стоянок, привели особенно по последним научным данным к серьезным проблемам относительно загрязнения окружающей среды, а также и к оказанию вредного воздействия на здоровье человека, растений и животных. Тяжелые металлы, освобождающиеся в течение долгого периода, а также и высокотоксичные яды такие, как диоксин и фуран заставляют уничтожать такие установки в немалом количестве отдельных случаев и в связи с этим приводят к очень значительным последующим расходам уже полученных с использованием посторонней энергии конечных продуктов утилизации отходов.

Вредные вещества, попадающие в грунтовые воды и в конечном счете долговременно в цепочку продуктов питания, потенциально увеличивают скрытую проблематику в несколько раз.

В зоне газификации господствуют высокие температуры. Образующиеся горячие газы используются для предварительного подогрева еще не пиролизированного утилизируемого продукта, при этом охлаждаются и проходят через соответствующий образованию хлористых углеводородов и таким образом опасный температурный диапазон.

В дальнейшем конструкционном виде находят применение первая плавильная баня с температурой около 1300oC и вслед за нею подключенная вторая плавильная баня с температурным диапазоном от 1500oC до 1800oC. Лишь только вторая плавильная баня устраняет возможные неоднородные структуры, и в данном случае в первой плавильной бане еще имеющиеся токсичные включения.

Подписи к чертежам:

Фиг. 1: 1. Компактирование, смешанные отходы.

2. T = 600oC без O2.

3. T = 1200 - 2000oC с подачей O2, кислород.

4. Быстрое охлаждение газа от T < 100oC.

5. Абсорбционная очистка газов (обычная) -> утилизация газа.

6. Выпуск расплава, минеральные вещества, металлы.

7. Дополнительная обработка, подача O2, T ≥ 1400oC -> кислород.

8. Выгрузка -> утилизация твердых веществ.

Фиг. 2: 1. Отходы.

2. Компримирование.

3. Удаление газа (испарение, конденсация, разложение, сушка).

4. Синтез-газ.

5. Газификация - плавка, образование газа.

6. Гомогенизация.

7. Минеральные вещества, металлы.

Фиг. 3: 1. Компримирование.

2. Удаление газа.

3. Газификация.

4. Охлаждение газа.

5. Гомогенизация, выгрузка.

Фиг. 4: 1. Минералы, металлы.

2. Бункер для отходов,

3. Минералы, металл.

4. Абсорбционная очистка газов.

5. Очищенный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ НЕОДНОРОДНЫХ ПОСТУПАЮЩИХ ОТХОДОВ | 1999 |

|

RU2235946C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ ОТХОДОВ ЛЮБОГО СОСТАВА | 2013 |

|

RU2538980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВ ИЗ ОТХОДОВ | 2007 |

|

RU2459860C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2117217C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ЛИТЬЯ И ВЫПУСКА РАСПЛАВЛЕННЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2356944C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ | 1992 |

|

RU2088631C1 |

| Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления | 2018 |

|

RU2725411C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147713C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

Изобретение относится к способу отвода и утилизации отходов и устройству для его осуществления. Способ состоит в том, что несорбированные отходы подвергают постадийному воздействию высокой температуры без промежуточного охлаждения. Отходы с имеющимися в них жидкими частицами и с сохранением смешанной и многослойной структуры уплотняют до компактных пакетов. Эти пакеты с сохранением нагрузки по давлению со стороны геометрически замкнутых стенок реакционного сосуда поступают на низкотемпературную стадию, где испаряются жидкие компоненты, частично проходит термическая дегазация и устраняются механические возвратные силы отдельных утилизируемых компонентов. Затем конгломераты из твердых частиц поступают в высокотемпературный реактор и образуют здесь газопроницаемый слой. Жидкие остаточные вещества после отделения металлических компонентов с применением энергии газов, полученных при дегазации, переходят во второй высокотемпературный расплав, из которого затем получают полностью инертные промышленные продукты. Предложено также устройство для утилизации отходов, отличающееся тем, что аппараты термической обработки ориентированы в одном направлении и при этом аппарат термической стадии, на которой температура максимальна, расположен в зоне фиксированной точки нулевого термического расширения совокупности аппаратов термической обработки. Данное изобретение просто и удобно при его использовании. Оно позволяет сократить в значительной мере загрязнение окружающей среды, поскольку происходит значительное улавливание вредных побочных продуктов и их дальнейшая утилизация. 2 c. и 27 з.п. ф-лы, 4 ил., 1 табл.

где Fпечи - площадь поперечного сечения выдвижной печи.

где Fпечи - площадь поперечного сечения выдвижной печи.

| EP 0443596 A1, 22.01.91 | |||

| Способ получения горючего газа из отходов | 1988 |

|

SU1556543A3 |

| Способ получения горючего газа из мусора путем пиролиза и установка для его осуществления | 1990 |

|

SU1836406A3 |

| US 3862887 A, 28.01.75. | |||

Авторы

Даты

1999-02-10—Публикация

1993-06-16—Подача