Изобретение относится к пневматическим инструментам, которые имеют вход подачи газа под давлением и электрический управляющий вход и обеспечивают формирование и выдачу регулируемого пневматического входа в функции электрического управляющего входного сигнала.

Такие инструменты определяют как преобразователи I/P, поскольку электрический управляющий входной сигнал обычно представлен электрическим током "I", а выход обычно представлен пневматическим давлением "P". В более узком смысле изобретение относится к устройствам улавливания частиц для преобразователей электрического тока в давление.

Пользователь преобразователя электрического тока в давление обеспечивает подачу газа под давлением в устройство, причем подаваемый газ часто содержит вовлеченные в него частицы. Известные преобразователи электрического тока в давление (I/P-преобразователи) используют фильтры различных типов для удаления таких частиц из пневматической линии, прежде чем они смогут вызвать искажения выходного регулятора преобразователя или обусловить какие-либо иные нарушения его работы.

Частицы могут внести искажения в выходной результат преобразователя вследствие истирания прецизионных компонентов или блокировки малых отверстий I/P-преобразователя. Используемые для удаления таких частиц фильтры включают в себя экраны из проволочной сетки и комбинации фильтров с регуляторами, которые часто крепятся непосредственно к входному отверстию корпуса I/P-преобразователя. Такие фильтры эффективно удаляют большую часть вредных частиц и повышают тем самым надежность I/P-преобразователя.

Однако в некоторых установках подавляемый воздух под давлением включает частицы, которые прилипают и накапливаются на чувствительных элементах I/P-преобразователя и которые невозможно эффективно отфильтровывать с помощью известных фильтров. В данном описании упомянутые частицы будут называться "липкими" частицами. Предполагается, что такие частицы содержат комбинацию капель масла, ржавчины и водяного пара.

Согласно изобретению I/P-преобразователь содержит корпус, имеющий канал с впускным отверстием для приема по меньшей мере части подачи газа под давлением; регулятор газа, который включает в себя сопло регулятора, принимающее газ от выпускного отверстия канала; смещаемый дефлектор, реагирующий на электрический управляющий входной сигнал и взаимодействующий с соплом регулятора для регулирования пневматического выхода преобразователя, и уловитель частиц, расположенный в канале и включающий в себя пластину уловителя и сопло уловителя, причем сопло уловителя направляет газ на пластину уловителя.

Сопло уловителя выполнено с возможностью выделения из газа нежелательных вовлеченных в него частиц посредством их осаждения на пластину уловителя так, чтобы уменьшенное количество таких частиц достигало регулятора газа. Согласно одному из аспектов изобретения сопло уловителя снабжено выпускным отверстием с площадью поперечного сечения, в 1-2 раза превышающей площадь поперечного сечения выпускного отверстия сопла регулятора.

В предпочтительном варианте выполнения изобретения площадь выпускного отверстия сопла уловителя в 1,4-1,7 раза больше площади выпускного отверстия сопла регулятора для обеспечения поддержания относительно низкого падения давления у выпускного отверстия сопла уловителя при сохранении в значительной степени скоростей эжекции захваченных частиц в сопле регулятора.

Согласно другому аспекту изобретения, канал состоит из первого отверстия и второго отверстия, причем диаметр второго отверстия больше диаметра первого отверстия, а корпус снабжен буртиком, который располагается между первым и вторым отверстиями. В этом варианте выполнения настоящего изобретения сопло уловителя расположено, по меньшей мере частично, в первом отверстии, а пластина уловителя прижата к буртику. В другом варианте осуществления изобретения сопло уловителя заменено на матрицу сопел уловителя.

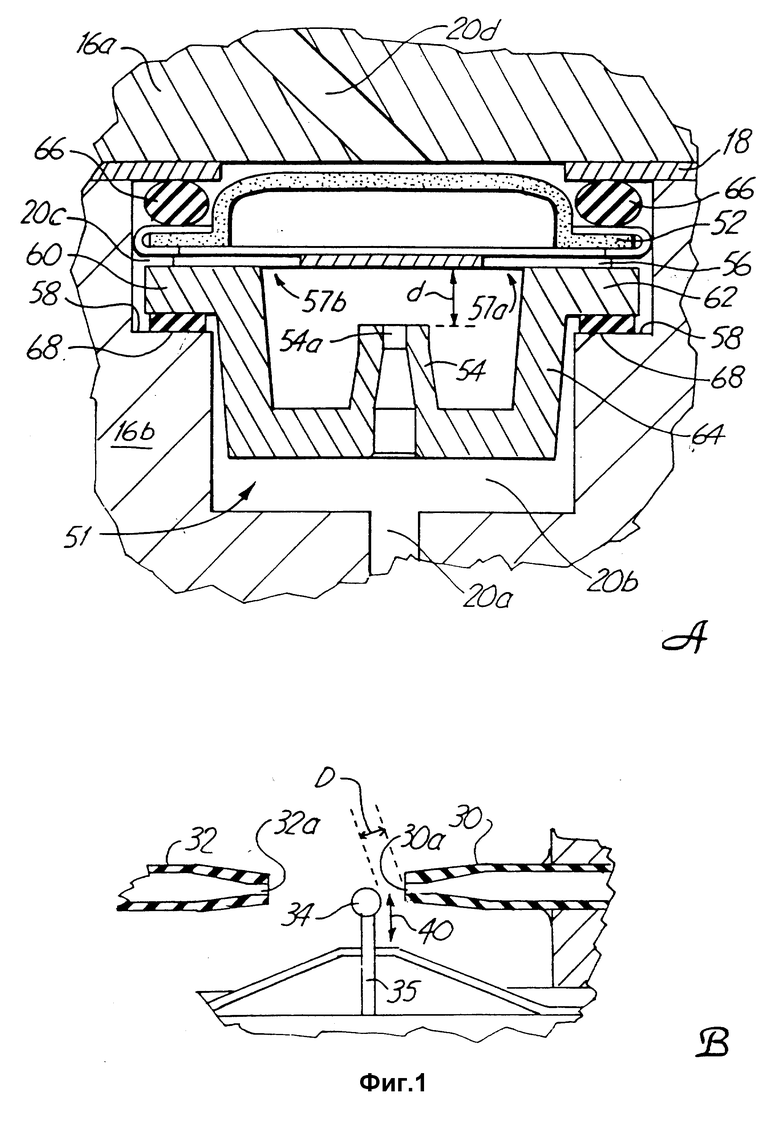

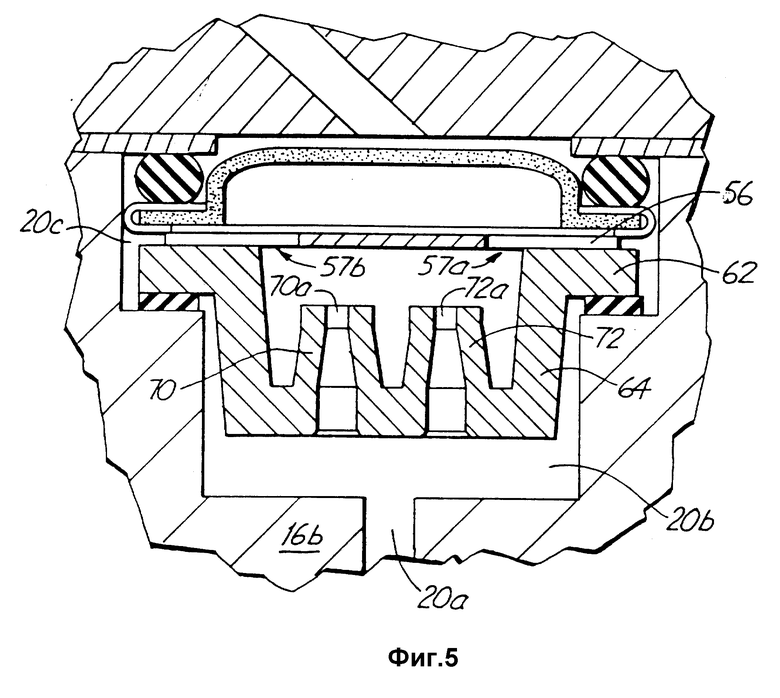

Фиг. 1 - вид в разрезе фрагмента IP-преобразователя, выполненного согласно настоящему изобретению; некоторые элементы показаны в форме блоков.

Фиг. 1A и 1B - фрагменты фиг. 1, представленные в увеличенном масштабе.

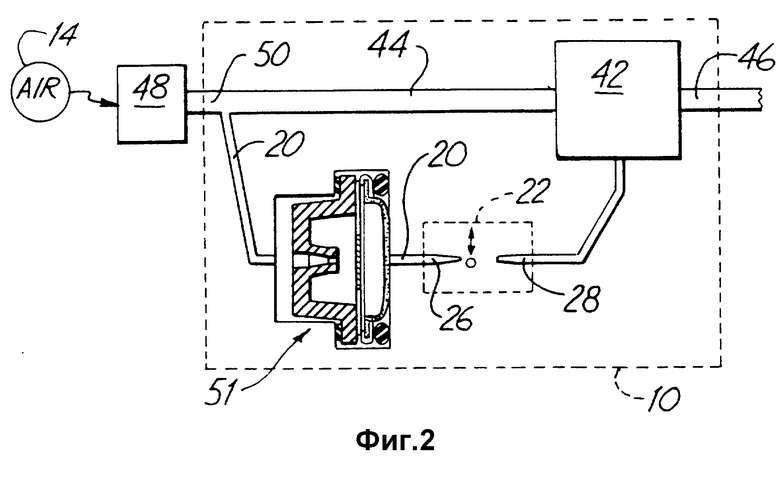

Фиг. 2 - блок-схема, частично в разрезе, I/P-преобразователя, соответствующего изобретению.

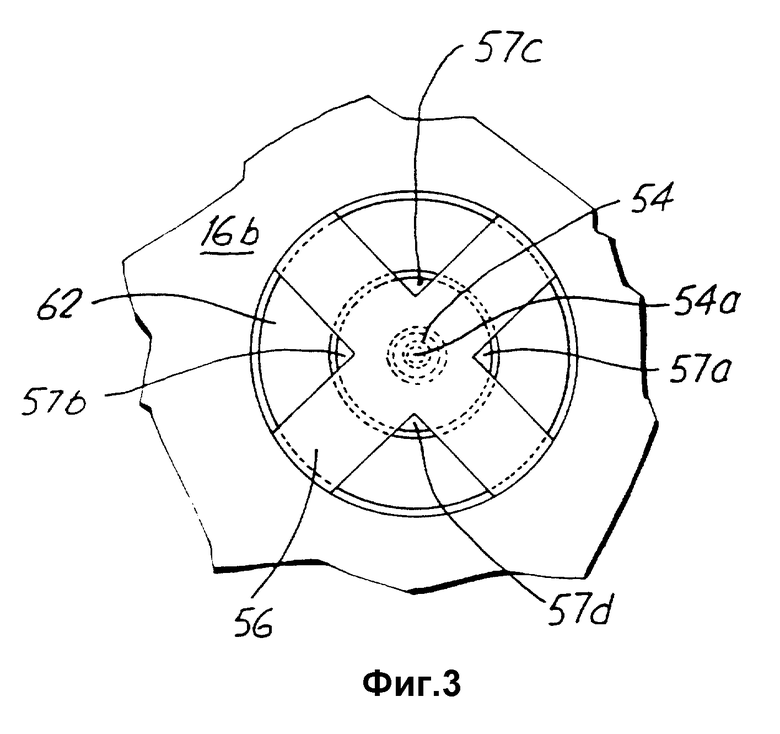

Фиг. 3 - вид по линии 3-3 на фиг. 1 в увеличенном масштабе.

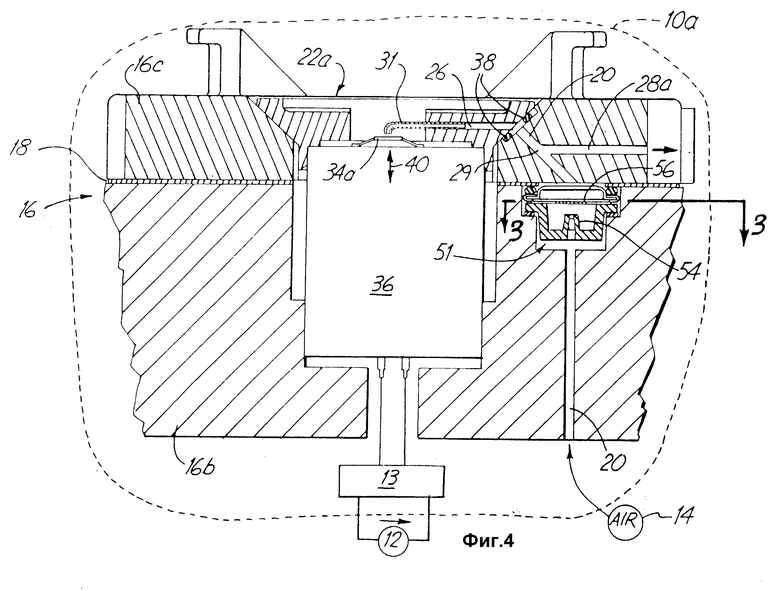

Фиг. 4 - вариант выполнения изобретения, сходный с показанным на фиг. 1, но с использованием пластины-заслонки.

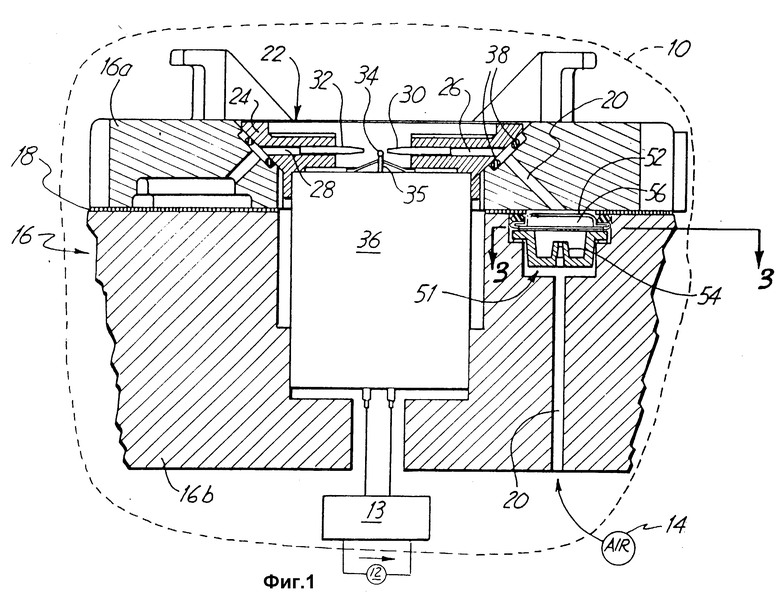

Фиг. 5 соответствует фиг. 1А, но иллюстрирует другой вариант выполнения изобретения.

На всех чертежах компоненты, которые выполняют одни и те же или сходные функции, обозначены одинаковыми ссылочными позициями.

Как показано на фиг. 1 и 2, I/P-преобразователь 10 принимает по меньшей мере часть подачи газа 14 под давлением и управляющий сигнал от источника электрического тока 12 и формирует пневматический выход в точке 46 с давлением, изменяющимся в функции управляющего сигнала. Подача газа под давлением 14 обычно включает воздух под давлением примерно на 20 фунтов на кв. дюйм (примерно 1,4•105 Н/м2) выше локального атмосферного давления; в данном случае пневматический выход в точке 46 может изменяться от примерно 3 фунтов на кв. дюйм (примерно 2,1•104 Н/м2) до примерно 15 фунтов на кв. дюйм (примерно 1,0•105 Н/м2) выше локального атмосферного давления.

Источник электрического тока 12 соединен со схемой 13 преобразователя 10 и может выдавать ток, изменяющийся от 4 до 20 миллиампер (мА) и по меньшей мере часть которого подается в преобразователь 10, причем величина тока обеспечивает управляющий сигнал для преобразователя 10. Как вариант, источник 12 может подавать в преобразователь 10 цифровой управляющий сигнал.

Преобразователь 10 содержит корпус 16, который состоит из частей 16a, 16b, связанных одна с другой с помощью винтов (не показаны) и разделенных между собой прокладкой 18. В корпусе 16 выполнен канал 20, через который подается по меньшей мере часть газа, выдаваемого источником 14 газа под давлением.

Модуль регулятора газа 22, который содержит головку 24 с сквозными отверстиями 26, 28, встречные сопла 30 и 32, смещаемый дефлектор 34 и исполнительный механизм 36, сопряжен с корпусом 16 и закреплен на нем винтами (не показаны).

Уплотнительное кольцо 38 минимизирует утечки в месте соединения канала 20 и отверстия 26. Сопло 30 принимает газ из канала 20 через отверстие 26 и направляет его к противоположному соплу 32. Дефлектор 34, который расположен в непосредственной близости от выпускного отверстия 30a сопла 30 (см. фиг. 1В), перемещается параллельно двойной стрелке 40 для изменения объема потока газа, отводимого от сопла 32, благодаря чему и происходит регулирование пневматического давления в отверстии 28.

Как показано на фиг. 2, отверстие 28 в свою очередь сообщается с пневматическим усилителем 42, как и канал 44, передающий газ под давлением 14 непосредственно к усилителю 42. Как известно из уровня техники, давление воздуха в отверстии 28 регулирует объем подаваемого газа от источника газа 14, проходящего через усилитель 42, посредством чего осуществляется регулирование пневматического давления в выходном канале 46.

Конструкция и принцип работы механизма регулятора газа, включающего в себя перемещаемый дефлектор 34 и сопла 30, 32, детально описаны в патенте США N 4534376. В частности, дефлектор 34 предпочтительно имеет длину проволоки, которая удерживается перпендикулярно как к двойной стрелке 40, так и к оси сопла 30 посредством стойки 35.

В патенте США N 4653523 описан вариант выполнения пневматического усилителя 42, который может быть использован в настоящем изобретении.

Нежелательные частицы, захваченные потоком газа, могут нарушить нормальный режим работы преобразователя 10 в результате истирания прецизионных компонентов, например внутренних стенок сопла 30, передней и верхней поверхностей дефлектора 34 или передних частей сопла 32, и в результате засорения малых отверстий, например выпускного отверстия сопла 30a и впускного отверстия сопла 32a.

Известно использование комбинации фильтра-регулятора 48 у входного отверстия 50 датчика 10 для удаления по меньшей мере части таких нежелательных захваченных частиц из подаваемого газа 14 под давлением. Также известно использование сита или сетчатого фильтра 52 внутри канала 20 выше сопла 30 для дополнительного удаления частиц из газа, проходящего по каналу 20.

Фильтр 52 может содержать блок двойного сита, причем одно сито имеет размер отверстий в 200 меш (стандартный размер отверстий сита по Тайлеру), а другое сито имеет размер или диаметр отверстий в 50 меш, при этом эти сита соединяются и удерживаются вместе с помощью зажимного кольца. Частицы, которые не были удалены с помощью фильтров 48 или 52, подают на дефлектор 34 или передние части сопла 32 и затем выносятся вместе с потоком газа. Однако было обнаружено, что фильтры, такие как фильтры 48 и 52, не обеспечивают эффективное удаление липких частиц. Такие липкие частицы могут содержать капли масла, остатки ржавчины или влаги либо комбинацию этих компонентов. Капли масла и остатки ржавчины могут переноситься от компрессоров, используемых для формирования источника газа 14 под давлением.

Некоторые пользователи преднамеренно вводят капли масла при подаче газа 14, чтобы эти капли масла могли собираться на других конструктивных элементах, которые связаны с подачей газа 14, например клапанах, и смазывать их.

Однако эти липкие частицы создают определенные проблемы в преобразователе 10, поскольку они не просто падают на дефлетор 14 и выносятся потоком, а прилипают и собираются на дефлекторе 34.

Пневматическое давление на выходе в точке 46 очень чувствительно к положению дефлектора 34 относительно выпускного отверстия 30a сопла. Скапливание липких частиц на дефлекторе 34 фактически будет изменять форму и положение дефлектора 34, что в конечном итоге приводит к нежелательному сдвигу в пневматическом выходном давлении для конкретного прикладываемого на входе электрического управляющего сигнала. Кроме того, скапливание липких частиц на приемном сопле 32 может уменьшить размер впускного отверстия 32a сопла, что в конечном итоге может привести к еще большему смещению пневматического давления на выходе.

Сужение выпускного отверстия 30a сопла обуславливает появление относительного ускорения потока газа в этой точке, так что сопло 30 эжектирует частицы, в том числе и липкие частицы, с относительно высокой скоростью по направлению к дефлектору 34 и соплу 32.

Считается, что частицы, определяемые как "липкие", фактически характеризуются распределением адгезивных свойств, так что при конкретной скорости удара некоторые липкие частицы будут прилипать к мишени, тогда как другие частицы будут отскакивать подобно обычным "нелипким" частицам. Чем выше скорости, тем больший процент липких частиц будет прилипать к мишени.

Чтобы уменьшить количество липких частиц, которые прилипают к и скапливаются на прецизионных компонентах, преобразователь 10 содержит уловитель частиц 51 специально для липких частиц. Уловитель частиц 51 содержит сопло 54 и пластину 56, расположенные в канале 20 выше сопла 30, при этом сопло 54 направляет поток газа на пластину 56.

Сопло 54 снабжено выпускным отверстием 54a сопла (см. фиг. 1А), которое выполнено так, чтобы скорость захваченных частиц в выпускном отверстии 54a сопла была приблизительно равна скорости захваченных частиц в выпускном отверстии 30a сопла. Благодаря этому липкая частица, которая в силу своей скорости удара должна была бы прилипнуть к дефлектору 34, будет теперь прилипать к пластине 56.

Поэтому пластина 56 действует как коллектор для таких частиц. С другой стороны, другая липкая частица, которая при ее скорости удара не будет прилипать к дефлектору 34, также не будет прилипать и к пластине 56, а будет вынесена потоком газа. В вариантах осуществления изобретения, в которых уловитель частиц 51 установлен в канале 20, как показано на фиг. 1 и 2, чтобы по существу весь газ, проходящий через сопло 54, также проходил через сопло 30, площадь выпускного отверстия 54a сопла (измеренная в плоскости, перпендикулярной оси сопла 54) по существу равна площади выпускного отверстия 30a сопла для достижения существенно одинаковых скоростей частиц.

За счет практически полного дублирования в сопле 54 условий потока газа через сопло 30 на пластине 56 будут собираться только те частицы, которые прилипли бы к дефлектору 34. Преимущество этого заключается в том, нарастание частиц на пластине 52 поддерживается на низком уровне и одновременно обеспечивается удаление наиболее "опасных" липких частиц из потока газа выше сопла 30.

В вариантах осуществления изобретения, в которых уловитель частиц расположен в канале 44 между входным отверстием 50 и входом в канал 20, выпускное отверстие 54а сопла выполняется такого размера, чтобы скорость захваченных частиц в выпускном отверстии 54а сопла была приблизительно равна скорости движения захваченных частиц в выпускном отверстии 30a сопла.

Однако предпочтительнее разместить уловитель частиц в канале 20, а не вверх по потоку в канале 44 в непосредственной близости от входного отверстия 50, чтобы гарантировать, что газ, который не проходит через сопло 30 или дефлектор 34, также не проходит через уловитель частиц.

Это поддерживает скапливание частиц на пластине 52 уловителя частиц на низком уровне. Не было обнаружено, что проходящие по каналу 44 непосредственно к пневматическому усилителю 42 липкие частицы могли заметно снизить эффективность преобразователя 10.

Предпочтительнее, чтобы каждое из сопел 30, 54 имело радиальную симметрию относительно оси сопла. Для обеспечения широкого диапазона пневматического давления на выходе желательно поддерживать падение давления в канале 20 на низком уровне.

Для поддержания падения давления в выпускном отверстии 54a сопла на низком уровне относительно падения давления в выпускном отверстии 30a сопла при обеспечении примерно одинаковых скоростей частиц, о чем упоминали выше, необходимо, чтобы площадь выпускного отверстия 54a сопла превышала примерно в 1-2 раза площадь выпускного отверстия 30a сопла.

В пределах этого диапазона более предпочтительным является более узкий диапазон от 1,4 до 1,7 раз. Вполне удовлетворительно работал образец, в котором выпускное отверстие 30a сопла имело диаметр в 0,016±0,01 дюйма (примерно 0,41±0,03 мм), а выпускное отверстие 54a сопла имело диаметр в 0,020±0,001 дюйма (примерно 0,51±0,03 мм). В этом случае отношение площадей было равно (0,020/0,016)2 или примерно 1,56.

На фиг. 1А показано, что канал 20 содержит расточные отверстия 20a, 20b, 20c, 20d в непосредственной близости от уловителя частиц 51. Согласно предпочтительному варианту каждое из отверстий 20a и 20d имеет диаметр приблизительно в 0,062 дюйма (примерно 1,6 мм), а каждое из отверстий 20b и 20c имеет диаметр приблизительно в 0,312 дюйма (примерно 7,92 мм) и приблизительно в 0,445 дюйма (примерно 11,3 мм) соответственно.

Часть 16b корпуса имеет буртик 58 между отверстиями 20b и 20c. Вкладыш 60 включает в себя фланец 62, втулку 64 и сопло 54. Часть 16a корпуса сопряжена с частью 16b корпуса. После разъединения частей корпуса 16a и 16b можно вынуть, прочистить или заменить прокладку 18, уплотнительное кольцо 66, проволочную сетку 52, пластинку 56, вкладыш 60 и прокладку 68.

При сборке часть 16а корпуса прижимается к фланцу 62 через прокладку 18, уплотнительное кольцо 66, проволочную сетку 52 и пластинку 56, прижимая фланец 62 к буртику 58.

Втулка 64 выступает вниз от фланца 62 до контактирования с основанием сопла 54, а сопло выступает в обратном направлении вверх к фланцу 62. Конец сопла 54, окружающий выпускное отверстие 54а сопла, заглублен от верхней части фланца 62 на расстояние "d". Если пластинка 56 выполнена плоской (как показано на чертежах), то расстояние "d" соответствует "зазору сопло/пластина" между выпускным отверстием 54а сопла и поверхностью столкновения пластины 56, на которой собираются липкие частицы. Для обеспечения накопления на этой поверхности только тех частиц, которые прилипали бы к дефлектору 34, необходимо, чтобы зазор сопло/пластина был идентичен "зазору сопло/дефлектор", который соответствует минимальному расстоянию "D" между дефлектором 34 и выпускным отверстием 30a сопла в диапазоне перемещений дефлектора 34.

Зазор сопло/пластинка и зазор сопло/дефлектор лучше всего характеризовать не в абсолютных единицах измерения, например в миллиметрах, а в безразмерных кратных значениях диаметра (или эквивалентного поперечного размера в случае некруглого выпускного отверстия сопла) выпускного отверстия сопла, т. е. диаметра выпускного отверстия 54a сопла и диаметра выпускного отверстия 30a сопла соответственно.

В упомянутом выше образце, который работал вполне удовлетворительно, зазор сопло/пластина был равен примерно 2,5 (размер d приблизительно в 2,5 раза больше диаметра выпускного отверстия 54a сопла), тогда как зазор сопло/дефлектор был равен примерно 1 (размер D примерно равен диаметру выпускного отверстия 30a сопла). Предпочтительно зазор сопло/пластина имеет величину в пределах от ~1/5 до ~5 относительно зазора сопло/дефлектор.

На фиг. 1А и 3 показано, что сопло 54 направляет поток газа к пластине 56, а сама пластина 56 имеет форму, которая определяет контуры отверстий 57a, 57b, 57c, 57d, которые ограничены кромками пластины 56 и внутренней кромкой фланца 62. Для поддержания низкого падения давления в уловителе частиц 51 необходимо, чтобы суммарная площадь отверстий 57a-57d была как минимум в 10 раз больше площади выпускного отверстия 54a сопла.

Однако для адекватного перехвата достаточной доли нежелательных липких частиц упомянутая суммарная площадь должна быть не более чем примерно 16% площади пропускающего газ канала непосредственно над отверстиями 57a-57d, которая в данном случае представляет собой круговую область, ограниченную внутренней кромкой фланца 62.

На фиг. 4 показан другой вариант устройства, соответствующего настоящему изобретению. Показанный здесь I/P-преобразователь 10a идентичен I/P-преобразователю 10, за исключением того, что в регуляторе газа использована пластина-заслонка вместо конфигурации встречного сопла.

Модифицированная верхняя часть корпуса 16с заменяет собой часть корпуса 16a, а модуль регулятора газа 22a заменяет модуль регулятора газа 22. В ответ на управляющий сигнал, полученный от источника 12, исполнительный механизм 36 регулятора газа 22a перемещает дефлектор 34a с пластиной-заслонкой вдоль двойной стрелки 40.

Как только дефлектор 34a с пластиной-заслонкой приближается к выпускному отверстию сопла 31, происходит повышение противодавления в отверстии 26, в отверстии 28a и в соединяющей их части канала 20. После отхода дефлектора 34a с пластиной-заслонкой от выпускного отверстия сопла 31 происходит понижение противодавления в канале 28а.

Отверстие 28a сообщается с пневматическим усилителем 42, чтобы регулировать пневматический выход в точке 46 тем же способом, как в случае отверстия 28 (см. фиг. 2). Отверстие 28а соединяется с каналом 20 в точке соединения 29. Обычные I/P- преобразователи с пластинами-заслонками требуют использования ограничителя потока выше отверстия 28a, которое непосредственно сообщается с пневматическим входным усилителем 42, чтобы частично изолировать подачу воздуха под высоким давлением 14 из расточного отверстия 28a и для обеспечения в отверстии 28a переменного давления газа.

В преобразователе 10a сопло 54 предпочтительно выполняет функцию как сопла уловителя частиц, которое направляет поток газа к пластине 56, так и требуемого ограничителя потока. В данном варианте осуществления изобретения выпускное отверстие сопла 54 выполнено такого размера, который обеспечивает требуемое ограничение потока, а площадь выпускного отверстия сопла 54 не должна определенным образом зависеть от площади выпускного отверстия сопла 31.

Однако при выполнении этого условия предпочтительнее выполнять выпускное отверстие сопла 54 такого размера, который по возможности близок размеру выпускного отверстия сопла 31 по ранее описанным причинам.

В пределах объема настоящего изобретения в показанный на фиг. 4 вариант осуществления изобретения могут быть внесены различные модификации. Например, прямое сопло 30 может быть заменено изогнутым соплом 31, дефлектор 34a с пластиной-заслонкой может быть размещен на его конце параллельно двойной стрелке 40, а исполнительный механизм 36 может обеспечивать отклонение дефлектора с пластиной-заслонкой существенно в горизонтальной плоскости, как следует из фиг. 4.

Преобразователь 10а может содержать в канале 20 отдельный ограничитель потока, а уловитель частиц 51 может быть установлен выше или ниже отдельного ограничителя потока.

На фиг. 5 показан вид, идентичный показанному на фиг. 1А, но относящийся к альтернативному варианту выполнения уловителя частиц, в котором сопло 54 заменено множеством сопел 70, 72, которые снабжены выпускными отверстиями 70a, 72a соответственно. При замене сопла 54 соплами 70,72 рекомендуется выполнять выпускные отверстия сопла 70a, 72a такого размера, чтобы их суммарная площадь была равна площади выпускного отверстия 54a.

Вышеупомянутые зависимости, относящиеся к размеру выпускного отверстия 54a, применимы к показанным на фиг. 5 соплам при замене суммарной площадью сопел площади выпускного отверстия 54a. Показанный на фиг. 5 уловитель частиц можно использовать как в I/P-преобразователе 10, так и в I/P- преобразователе 10a.

При осуществлении настоящего изобретения можно использовать следующие материалы: для вкладыша 60 - нейлон с 30%-ным стекловолоконным наполнителем, для пластины 56 - любую нержавеющую сталь серии 300, для дефлектора 34 - углеродисто-вольфрамовую сталь, для сопел 30, 32 - любую нержавеющую сталь серии 300 и для дефлектора 34a - любую нержавеющую сталь серии 300.

Хотя настоящее изобретение было описано с ссылками на предпочтительные варианты, однако специалистам в данной области очевидно, что в форму и детали могут быть внесены различные модификации и изменения в пределах сущности и объема изобретения.

Например, расточные отверстия, каналы и отверстия сопел могут иметь не только круглое поперечное сечение. Собирающая пластина уловителя частиц не обязательно должна быть плоской. Регулятор газа может быть выполнен за одно целое с корпусом, а не устанавливаться в удаляемом модуле. Для электрического регулирования и источника питания можно использовать напряжение, а не силу тока. Электрический управляющий входной сигнал можно получать из оптического управляющего сигнала.

Преобразователь предназначен для пневматического инструмента. Преобразователь содержит корпус (16), регулятор газа (22) и уловитель частиц (51). В корпусе (16) образован канал (20), имеющий впускное отверстие для приема подачи газа под давлением и выпускное отверстие. Уловитель частиц (51) расположен в канале (20) и содержит пластину уловителя и сопло уловителя, которое направляет газ на пластину (56) уловителя для удаления из газа нежелательных захваченных частиц до достижения ими регулятора газа (22). Изобретение позволяет повысить надежность. 2 с. и 9 з.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4653523 A, 13.03.87 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для преобразования входного сигнала напряжения постоянного тока в последовательность пневматических или гидравлических импульсов | 1987 |

|

SU1508018A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU 1300202 A1, 30.03.87. | |||

Авторы

Даты

1999-02-10—Публикация

1994-05-13—Подача