Изобретение относится к установке контроля для отбора проб и определения наличия некоторых веществ, например остатков загрязнений в емкостях, например, в стеклянных или пластмассовых бутылках. Более конкретно изобретение относится к усовершенствованной установке для отбора проб и анализа и способу определения наличия веществ, например остатков загрязнений в емкостях, например, в бутылках для напитков, быстро перемещающихся вдоль конвейера мимо установки для контроля в установке для разбраковки емкостей.

Во многих отраслях промышленности, включая производство напитков, продукты упаковывают в емкости, которые возвращают после использования, моют и наполняют вновь. Как правило, повторно наполняемые емкости, например бутылки для напитков, делают из стекла, которое может быть просто очищено. Такие емкости моют и затем контролируют на наличие инородного вещества.

Стеклянные емкости имеют тот недостаток, что они являются хрупкими и, будучи большого объема, обладают относительно большим весом. Соответственно очень желательно использовать пластмассовые емкости, поскольку они менее хрупкие и легче стеклянных емкостей подобного объема. Однако пластмассовые материалы склонны поглощать множество органических соединений, которые позднее могут выделиться в изделие, вследствие этого потенциально вредно воздействуя на качество изделия, упакованного в емкость. Примерами таких органических соединений являются азотсодержащие соединения, например, аммиак, органические азотные соединения и углеводороды, включающие в себя бензин и различные очищающие текучие среды.

Первостепенной целью настоящего изобретения в связи с этим является обеспечение способа и установки для определения наличия или отсутствия специфических веществ, например, таких загрязнений как углеводороды, в материалах, когда эти материалы быстро перемещают вдоль конвейера.

Другой целью настоящего изобретения является обеспечение способа отбора проб и анализа остатков в емкостях и установки для его осуществления, когда емкости перемещаются вдоль конвейера без остановки их движения или любой задержки движения, чтобы могли быть достигнуты высокие скорости отбора проб, приблизительно 200-1000 бутылок в минуту.

Другой целью настоящего изобретения является обеспечение способа отбора проб и анализа остатков в емкостях, перемещающихся вдоль конвейера, без контактирования контролируемой емкости с любым из механизмов для отбора проб и анализа, и установки для его осуществления.

Другой целью настоящего изобретения является обеспечение способа отбора проб и анализа остатков в емкостях, перемещающихся вдоль конвейера, без физического введения каких либо зондов или подобных приспособлений в емкости и установки для его осуществления.

Эти цели достигают путем обеспечения способа отбора проб и определения наличия некоторых веществ, например наличия в емкостях остатков летучих веществ, и установки для его осуществления. В соответствии с одним вариантом воплощения настоящего изобретения этот способ содержит этапы: нагнетание в указанные емкости текучей среды, чтобы вытеснить по меньшей мере часть их содержимого; извлечение с помощью откачивающего насоса пробы вытесненного таким образом содержимого емкостей путем приложения к ней всасывания; и анализ извлеченной с помощью откачивающего насоса пробы для определения наличия или отсутствия в них некоторых остатков.

В предпочтительном варианте воплощения настоящего изобретения текучей средой, нагнетаемой в емкости, является сжатый воздух, который вводят через сопло для обеспечения струи сжатого воздуха во внутренней области емкости. Эта струя сжатого воздуха создает облако парообразного содержимого емкости, которое проявляется из ее отверстия, благодаря чему оно может быть извлечено с помощью откачивающего насоса всасыванием с наружной стороны емкости для отбора пробы части содержимого емкости.

Нагнетание текучей среды и извлечение с помощью откачивающего насоса пробы могут быть непрерывными операциями или могут быть выполнены по этапам. Если используют этапы, этап начала нагнетания текучей среды в емкость предпочтительно предшествует по времени началу этапа извлечения пробы с помощью откачивающего насоса, чтобы обеспечить время для образования облака пробы. Однако выполнение этапов нагнетания и извлечения могут немного перекрываться по времени. В альтернативном варианте этапы нагнетания и извлечения могут быть разнесены по времени, но это зависит от скорости требуемого отбора проб. Другой альтернативой является синхронизация этапов нагнетания и извлечения, чтобы они имели место одновременно и имели одинаковую продолжительность.

В предпочтительном варианте воплощения нагнетание текучей среды из сопла и всасывание, обеспечиваемое с помощью откачивающего средства, осуществляют непрерывно в установке для контроля. В этом варианте воплощения емкости или бутылки быстро и непрерывно перемещают через установку для контроля с подачей 200-1000 бутылок в минуту. Подача 400 бутылок в минуту является предпочтительной и сравнимой с обычными скоростями наполнения бутылок для напитков. Эта установка, безусловно, будет еще работать, если бутылки являются неподвижными или перемещаются со скоростями менее 200 бутылок в минуту. Требуемая скорость контроля может изменяться в зависимости от размеров контролируемых и наполняемых бутылок. Нагнетательное сопло размещают вверх по технологической цепочке направления движения конвейера от всасывающего трубопровода откачивающего насоса, так что нагнетание текучей среды в каждую емкость по времени немного предшествует извлечению с помощью откачивающего насоса полученного облака пробы.

В другом варианте воплощения настоящего изобретения часть извлеченной с помощью откачивающего насоса пробы (приблизительно 90%) отводят, а оставшаяся часть пробы проходит к анализатору для определения наличия или отсутствия определенных остатков. Целью отведения первой части пробы является ограничение количества пробы, которое проходит к анализатору для обеспечения легко контролируемых количеств, чтобы достигнуть высокой скорости анализа. Кроме того, если объем пробы слишком велик, она может загрязнить или засорить датчик. Однако вначале желательно извлечь с помощью откачивающего насоса, по существу, все облако пробы, чтобы очистить область установки для контроля от содержимого облака пробы для обеспечения чистого окружения для последующих емкостей. Это исключает ложную подачу сигналов об остатках (перекрестные помехи загрязнений емкостей), не относящихся к контролируемой емкости в данной точке в данное время.

При необходимости отведенная часть первой пробы может быть пропущена через необязательный воздушный фильтр и рециркулирована в сжатый воздух, нагнетаемый в последующие емкости, поступающие к установке для контроля.

Это обеспечивает эффективное использование отведенной первой части пробы и насоса, используемого для отведения и сжатия, и исключает необходимость выхлопа этой первой части пробы в атмосферу, окружающую место контроля.

В другом варианте воплощения для сдувания остатков облака пробы вниз по технологической цепочке от установки для контроля предусматривают вентилятор. Для обеспечения соответствующей аэродинамики для этой области над установкой для контроля может быть оборудован колпак.

Дополнительный объем применимости настоящего изобретения станет очевидным из приведенного ниже подробного описания. Однако необходимо понять, что подробное описание и конкретные примеры, показывающие предпочтительные варианты воплощения настоящего изобретения, приведены только для пояснения, поскольку для квалифицированного специалиста в этой области техники из подробного описания станут очевидными различные изменения и модификации в пределах объема настоящего изобретения.

Изобретение станет более понятным из приведенного ниже подробного описания и сопроводительных чертежей, приведенных только для иллюстрации и, таким образом, не ограничивающих настоящее изобретение, где:

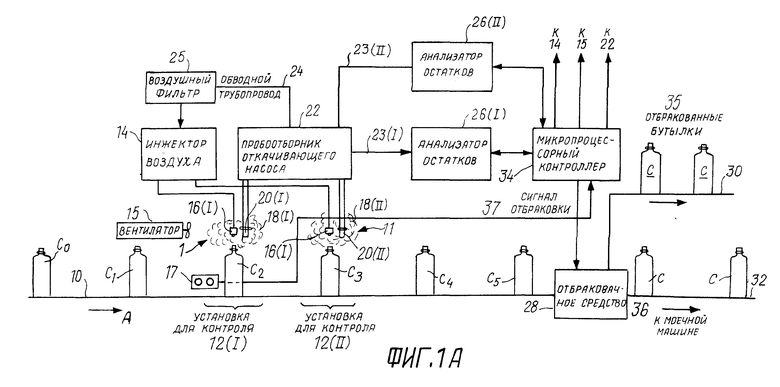

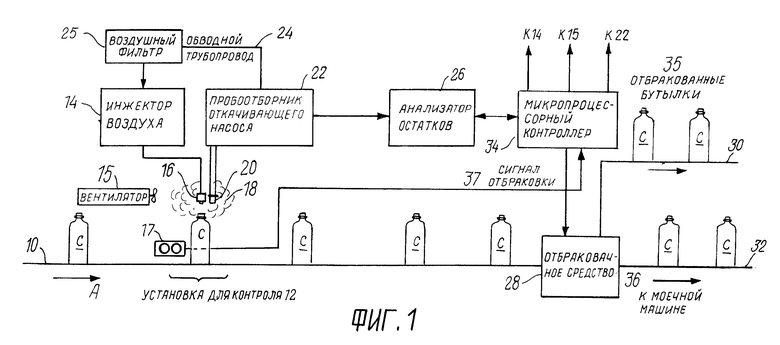

фиг. 1 - блок-схема установки для отбора проб и анализа остатков согласно настоящему изобретению, иллюстрирующая множество емкостей, перемещающихся по порядку вдоль конвейерной установки через контроль, отбраковочное средство и позицию мойки;

фиг. 1А - блок-схема установки, подобной установке, показанной на фиг. 1 с двумя позициями контроля и индикаторными головками;

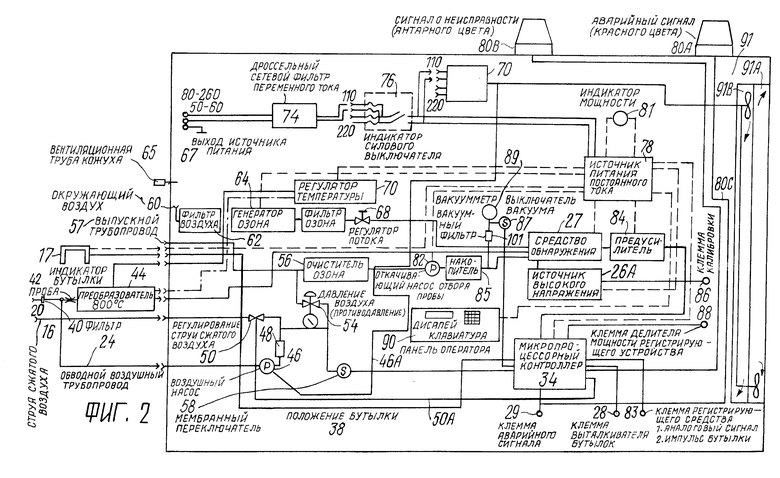

фиг. 2 - блок-схема, иллюстрирующая возможное выполнение установки фиг. 1 в установке обнаружения, в которой обнаруживаемое загрязнение может быть азотосодержащим соединением;

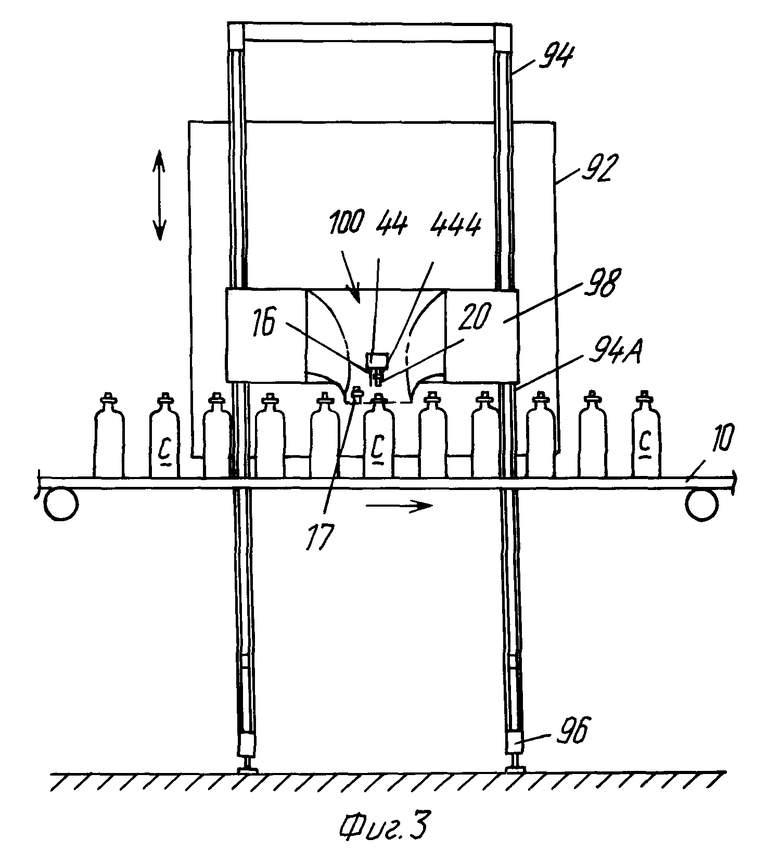

фиг. 3 - вертикальный вид спереди предпочтительного варианта воплощения установки для использования в установке и способе настоящего изобретения, включающей в себя кожух, частично окружающий компоненты установки и область отбора проб над установкой вдоль конвейера;

фиг. 4 - вид снизу, в перспективе кожуха на фиг. 3;

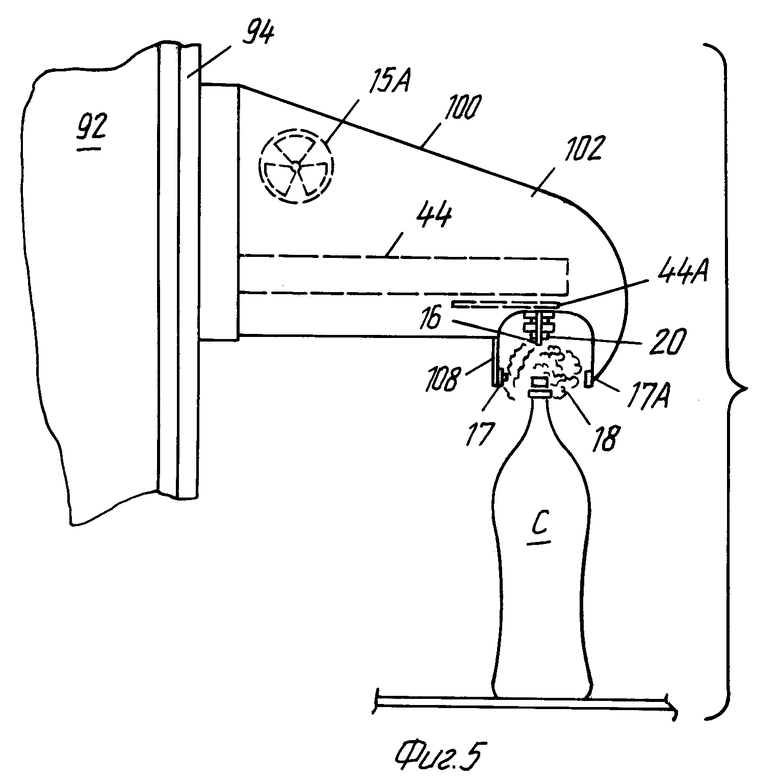

фиг. 5 - вертикальный вид сбоку в поперечном сечении кожуха фиг. 3; и

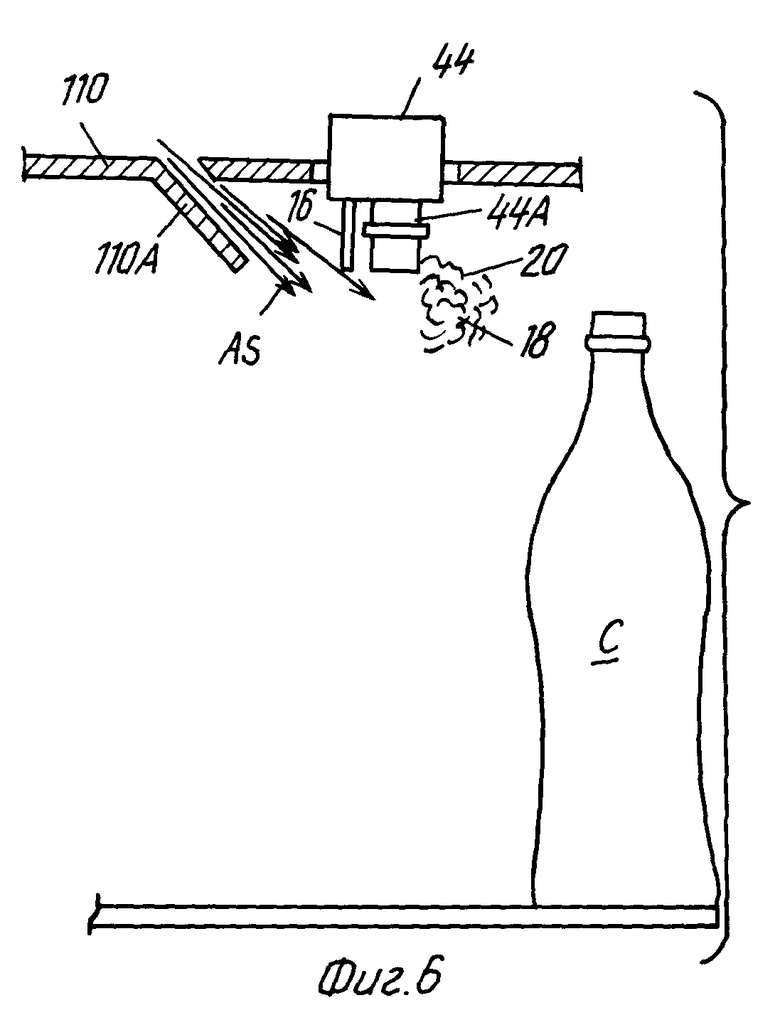

фиг. 6 - частичное поперечное сечение нижней стенки кожуха, показывающее щелевое приспособление для направления потока воздуха через область отбора проб в направлении перемещения емкостей.

На фиг. 1 показан конвейер 10, перемещающийся в направлении стрелки A, имеющий множество незакупоренных, открытых сверху, расположенных на некотором расстоянии емкостей C (например, пластмассовых бутылок для напитков объемом приблизительно 1500 см3), размещенных на нем для перемещения по порядку через пост 12 контроля, отбраковочное средство 28 и конвейер 32 к моечной машине. Для достижения более высоких скоростей контроля емкости C могут касаться друг друга, а не быть расположенными на некотором расстоянии. Содержимое емкостей C будет как правило включать в себя воздух, летучие вещества остатков загрязнений, если они имеются, и летучие вещества каких-либо продуктов, например напитков, которые были в емкостях. Инжектор 14 воздуха, который является источником сжатого воздуха, снабжен соплом 16, расположенным на некотором расстоянии, но совмещенным с емкостью C поста 12 контроля. Это сопло 16 размещено вне емкостей и не контактирует с ними. Сопло 16 направляет сжатый воздух в емкости C для вытеснения по меньшей мере части содержимого емкости, чтобы вследствие этого выпустить облако пробы 18 к контролируемой наружной области емкости.

Вместо сжатого воздуха в качестве нагнетаемой текучей среды может быть использован газ CO2. Для увеличения летучести контролируемых соединений сжатый воздух или газ CO2 может быть подогреваемым.

Объем нагнетаемого воздуха через сопло 16 в емкость C будет, как правило, составлять приблизительно 10 см3 для скоростей бутылок приблизительно 200-1000 бутылок в минуту. Подача 400 бутылок в минуту является предпочтительной и совместимой с обычными скоростями наполнения бутылок для напитков. Требуемая скорость контроля может изменяться в зависимости от размера контролируемых и наполняемых бутылок. Бутылки, безусловно, могут быть неподвижными или перемещаться со скоростью медленнее, чем скорость 200 бутылок в минуту, и установка еще будет работать, Только приблизительно 10 см3 содержимого емкости будет вытеснено в области вне бутылки для образования облака пробы 18.

Также предусматривают пробоотборник откачивающего насоса 22, который может содержать вакуумный насос или подобное средство, соединенное с трубопроводом для отбора проб или трубопроводом 20. Этот трубопровод устанавливают вблизи, а предпочтительно за инжектором 14 воздуха по технологической цепочке (например, приблизительно 1/16 дюйма) так, чтобы иметь связь с текучей средой облака 18 пробы смежного с отверстием сверху емкости C.

Ни сопло 16, ни трубопровод 20 не контактируют с емкостями C поста 12 контроля, а оба отнесены на некоторое расстояние в положение вне емкостей в непосредственной близости к их отверстиям. Это целесообразно в том отношении, что не требуется физического соединения с емкостями C или введения зондов в емкости, которые бы замедляли их быстрое перемещение вдоль конвейера 10 и, таким образом, замедляли скорости отбора проб. С помощью установки и способа настоящего изобретения возможны скорости высокоскоростного отбора проб от приблизительно 200 до приблизительно 1000 бутылок в минуту. Для достижения таких скоростей без остановки или замедления бутылок в установке для контроля конвейер 10 имеет предпочтительно непрерывный привод в движение.

Обводной трубопровод 24 предусматривают в связи с пробоотборником откачивающего насоса, так что заданная часть (предпочтительно приблизительно 90%) пробы из облака 18, поступающая в трубопровод 20, может быть отведена через обводной трубопровод 24. Оставшаяся часть пробы проходит к анализатору 26 остатков, который определяет, имеется ли какое-либо специфическое вещество, и затем выпускается. Одной целью отведения большой части пробы из облака 18 является уменьшение количества пробы, проходящей из пробоотборника откачивающего насоса 22 к анализатору 26 остатков, чтобы достигнуть высокой скорости анализа. Это делают, чтобы обеспечить легко контролируемые уровни контролируемых проб с помощью анализатора 26 остатков. Другой целью отведения части пробы является необходимость, по существу, удалить все облако пробы 18 с помощью откачивающего насоса 22 из области установки для контроля и отвести излишки через обводной трубопровод 24. В предпочтительном варианте воплощения лишняя часть пробы, проходящая через обводной трубопровод 24, возвращается к инжектору воздуха 14 для введения в последующие емкости, перемещающиеся вдоль конвейера 10, через сопло 16. Однако будет возможно также просто проложить вентиляционный обводной трубопровод 24 в атмосферу.

Необходимо понять, что облако пробы 18 может быть анализировано по месту без транспортирования его к расположенному на некотором расстоянии анализатору, например анализатору 26. Оно также может быть транспортировано к анализатору 26 скорее продуванием, чем всасыванием.

Микропроцессорный контроллер 34 предусматривают для управления работой инжектора воздуха 14, пробоотборника откачивающего насоса 22, анализатора остатков 26, отбраковочного средства 28 и необязательного вентилятора 15. Датчик 17 емкости, включающий в себя расположенные бок о бок источник излучения и фотоприемник, размещают напротив отражателя (не показано) через конвейер 10. Датчик 17 сообщает контроллеру 34, когда емкость достигает установку для контроля и резко прерывает луч излучения, отражаемый к фотоприемнику. Необязательный вентилятор 15 предусматривают, чтобы генерировать струю сжатого воздуха в направлении к облаку 18 пробы и предпочтительно в направлении перемещения емкостей C, чтобы помочь в удалении облака 18 пробы из окрестности установки для контроля 12 после отбора пробы из каждой емкости C. Это очищает воздух из области установки для контроля так, чтобы не было удерживающихся остатков из существующего облака 18 пробы, которые могут загрязнить область установки для контроля, когда последующие емкости C достигнут установку для контроля для отбора проб. Таким образом, предотвращают перенос пробы между емкостями. Как схематически показано на фиг. 1, рабочий цикл работы вентилятора 15 управляют с помощью микропроцессора 34. Вентилятором 15 предпочтительно непрерывно управляют в течение всего времени управления остальной установкой.

Отбраковочное средство 28 принимает сигнал отбраковки из микропроцессорного контроллера 34, если анализатор 26 остатков определяет, что конкретная емкость C загрязнена остатками различных нежелательных типов. Отбраковочное средство 28 отводит загрязненные отбракованные бутылки на конвейер 30 и позволяет проходить незагрязненным приемлемым бутылкам к моечной машине (не показано) на конвейере 32.

Альтернативным вариантом является размещение позиции для контроля бутылок за мойкой по технологической цепочке в направлении движения конвейера или помещение дополнительного поста контроля и установки для отбора проб и анализа остатков после моечной машины. Фактически может быть предпочтительным разместить установку для контроля и установку после моечной машины при контроле бутылок на некоторые загрязнения. Например, если загрязняющим веществом является углеводород, такой как бензин, который является нерастворимым в воде, проще обнаружить остатки углеводородов после того, как бутылки были помыты. Это справедливо, поскольку в течение процесса мойки, в котором бутылки нагревают и моют водой, водорастворимые химические летучие вещества десорбируют из бутылок путем их нагревания и затем растворяют в моющей воде. С другой стороны, некоторые углеводороды, не являющиеся растворимыми в воде, могут быть затем отобраны пробоотборником 22, расположенным за мойкой по технологической цепочке для исключения растворенных, водорастворимых химических веществ. Следовательно, обнаружение таких углеводородов может быть выполнено без потенциального взаимного влияния с другими водорастворимыми химическими веществами, если бутылки проходят через моечную машину перед контролем.

На фиг. 1А иллюстрируется установка для анализа и разбраковки, подобная установке, показанной на фиг. 1, с двумя индикаторными головками I и II в двух размещенных на некотором расстоянии установках для контроля 12 (I) и 12 (II). Первая индикаторная головка включает в себя сопло 16(I) и трубопровод 20 (I) отбора проб, а вторая головка - сопло 16(II) и трубопровод 20(II) обора проб. Каждое сопло 16(I) и 16(II) соединяют трубопроводом текучей среды с общим инжектором воздуха 14, а каждый трубопровод отбора проб 20(I) и 20(II) соединяют с общим источником вакуума, то есть пробоотборником откачивающего насоса 22.

Обе индикаторные головки включаются и выключаются в импульсном режиме с помощью управляющих сигналов, генерируемых микропроцессором 34, чтобы одновременно контролировать две емкости. Например, на фиг. 1А, в емкости C2 и C3, совмещенные с индикаторными головками I и II, соответственно, в импульсном режиме одновременно подают струю сжатого воздуха и всасывают облака 18(I) и 18(II) проб в пробоотборник откачивающего насоса 22. Пробоотборник откачивающего насоса 22 имеет соответствующую клапанную установку и два выпускных трубопровода 23(I) и 23(II), соответственно. Анализатор 26(I) контролирует пробу, которую всасывают через трубопровод 20(I), а анализатор 26(II) одновременно контролирует пробу, которую всасывают через трубопровод 20(II). Следовательно, содержимое двух емкостей C2 и C3, например, может быть анализировано одновременно. Следовательно, скорость отбора проб установки, показанной на фиг. 1А, в два раза больше скорости отбора проб установки, показанной на фиг. 1, с одной индикаторной головкой, при предположении, что они имеют одну скорость конвейера 10.

Индикаторные головки I и II включаются в импульсном режиме микропроцессорным контроллером 34 на время, достаточное для образования облаков 18(I) и 18(II) проб и втягивания части каждого отбора проб в трубопроводы 20(I) и 20(II). Затем головки I и II отключаются в импульсном режиме контроллером 34. В то время как головки I и II отключены, емкость C3 перемещается из-под головки II в предшествующее положение головки C5, а емкость C2 перемещается за головки I и II в предшествующее положение емкости C4. Одновременно емкость C0 становится совмещенной с головкой I, а емкость C1 - с головкой II, и головки I и II снова включаются в импульсном режиме для отбора и анализа содержимого емкостей C0 и C1. Этот процесс продолжается с каждой соответствующей индикаторной головкой I и II, включаемой в импульсном режиме контроллером 34 для отбора пробы содержимого каждой другой емкости, перемещаемой под ней непрерывно с перемещением конвейера 10.

Можно видеть, что подобным образом может быть использовано другое число индикаторных головок. Например, четыре (4) головки и четыре (4) связанных с ними анализатора могут быть использованы для достижения четырехкратного (4) увеличения скорости отбора проб по сравнению с установкой, в которой использована одна головка, при одной скорости конвейера. Подобным образом три (3) головки обеспечат трехкратное увеличение скорости отбора проб и так далее.

Помимо увеличенной скорости отбора проб другим преимуществом является использование общего инжектора воздуха, пробоотборника откачивающего насоса и контроллера. Для достижения этих высоких скоростей отбора проб с одной относительно дорогой установкой для отбора проб может быть использовано множество индикаторных головок, что приводит к снижению стоимость производства.

Как иллюстрируется, сопло 16 предусматривают для генерирования струи сжатого воздуха, который проходит в конструируемую емкость (не показано). Воздух, проходящий через сопло 16, может быть нагретым или ненагретым, поскольку для некоторых случаев применения воздух выгодно нагревать. Рядом с соплом 16 расположен впускной трубопровод 20 отбора проб, включающий в себя фильтр 40 на его выходе для отфильтровывания из пробы частиц. Всасывание в трубопровод 20 обеспечивают из стороны всасывания насоса 82, соединенного через анализатор 27.

Часть пробы (например, 90-96% всего потока пробы приблизительно 6000 см3 в минуту), как описано в связи с фиг. 1, отклоняют через обводной трубопровод 24 посредством соединения со стороной всасывания насоса 46. Насос 46 рециркулирует воздух через накопитель 48, нормально открытый контрольный клапан сжатого воздуха 50 и назад к выпускному соплу сжатого воздуха 16. Регулятор противодавления 54 помогает регулировать давление струи сжатого воздуха через сопло 16 и отводит избыток воздуха к вытяжному трубопроводу 57. Клапан управления струей сжатого воздуха 50 принимает управляющие сигналы по линии 50A из микропроцессорного контроллера 34 для поддержания открытого состояния клапана для пропускания потока воздуха к соплу. Электрическую мощность подают к насосу 46 по линии 46A, соединенной с выходом (автоматического) выключателя 76, который в свою очередь соединен с выходом фильтра переменного тока 74 и источником питания переменного тока PS.

Средство обнаружения 27 в варианте воплощения, показанном на фиг. 2, является анализатором, который обнаруживает остатки выбранных соединений, например, азотсодержащих соединений, в контролируемых емкостях метода хемилюминесценции. Этот тип средства обнаружения является, как правило, известным и включает в себя камеру для смешивания озона с окисью азота или с другими соединениями, которые взаимодействуют с озоном, чтобы позволить им взаимодействовать, пропускающий излучение элемент (с соответствующим фильтром) и средство обнаружения излучения для обнаружения хемилюминесценции из продуктов реакции. Например, когда NO, получаемая из нагревания азотных соединений (например, аммиака) в присутствии окислителя (например, кислорода воздуха) химически взаимодействует с озоном, в заданных длинах волн, например длинах волн в диапазоне приблизительно 0,6-2,8 микрон, имеет место характеристическое световое излучение. Выбранные части этого излучения хемилюминесценции и его интенсивности могут быть обнаружены с помощью фотоэлектронных умножителей.

Соответственно в установке, показанной на фиг. 2, в генератор озона окружающий воздух втягивается через приток 60 и воздушный фильтр 62. Там озон генерируют с помощью электрического разряда в воздухе и выпускают через фильтр озона 66 и регулятор потока 68 в средство 27 обнаружения, в котором он смешивается с пробами из емкостей, введенными через приточный трубопровод 20, фильтр 40, ограничитель потока 42 и преобразователь 44. Пробу из приточного трубопровода 20 пропускают через преобразователь 44, например, электрически нагреваемую никелевую трубу, в которой температура повышается приблизительно до 800-900oC перед введением в средство обнаружения 27. Приемлемыми также могут быть температуры в диапазоне 400-1400oC. Когда азотсодержащие соединения, например, аммиак, нагревают таким образом, получают NO (окись азота) и эту окись азота подают в камеру средства обнаружения 27. Соединения, отличающиеся от NO, которые могут вступать во взаимодействие с O3 и хемилюминесцировать, также могут быть произведены в преобразователе 44, например, органические соединения, полученные при нагревании бензина или остатков очистителя.

Регулятор температуры 70, электрическую мощность к которому подводят через трансформатор 72, используют для регулирования температуры преобразователя 44.

Пробы в средстве обнаружения 27 после прохождения через его камеру выпускают через накопитель 85 и насос 82 в очиститель озона 56 и выход вытяжного трубопровода 57, чтобы очистить средство обнаружения от остатков для следующей пробы из следующей емкости, перемещающейся вдоль конвейера 10 фиг. 1. (Чтобы помочь очистке от каких-либо остатков облака пробы вблизи впускного трубопровода пробы 20, может быть, как показано выше, использован (необязательный) вентилятор, не показанный на фиг. 2). Выходные сигналы из средства обнаружения 27, относящиеся к результатам контроля, выводят через предусилитель 84 к микропроцессору 34, который соответствующим образом передает эту информацию в регистрирующее средство 83. Регистрирующее средство 83 предпочтительно является обычным ленточным регулирующим средством или подобным средством, которое отображает амплитуду сигнала в зависимости от времени анализируемой пробы.

Микропроцессор 34 может быть запрограммирован, чтобы распознавать (как "всплеск" или обнаружение конкретных остатков) всплеск сигнала из фотоприемника средства обнаружения 27, который представлен в заданном интервале времени (на основе опознанного поступления емкости в установку для контроля), и наклон и амплитуда которого достигают заданных величин, и поддержание после этого этих уровней в течение заданного периода выдержки.

Микропроцессорный контроллер 34 также имеет выход к выталкивателю бутылок 28 для отбраковки загрязненных бутылок и отделения их от бутылок, направляющихся к моечной машине.

Клемму калибровки 86 предусматривают для анализатора остатков 27 для регулирования источника высокого напряжения 26A, связанного со средством обнаружения. Предусматривают также входную клемму делителя мощности регистрирующего средства 88, соединенную с микропроцессорным контроллером 34 для регулирования работы записывающего средства. Средство обнаружения 27 получает электрическую мощность от источника высокого напряжения 26A.

Дополнительные средства для управления включают в себя панель оператора 90 содержащую клавиатуру и дисплей, позволяющие оператору соответствующим образом управлять работой средства обнаружения 27.

Мощность постоянного тока прикладывают ко всем соответствующим компонентам через источник питания постоянного тока 78, соединенный с выходом источника питания PS.

Необязательный аварийный сигнал 80A предусматривают для оповещения оператора о наличии загрязненной емкости. Аварийный сигнал 80A соединяют с выходом микропроцессорного контроллера 34 через выходную линию управления 80C. Сигнал о неисправности 80B также соединяют с микропроцессорным контроллером 34 для приема сигналов об отказе или неисправности, например, от мембранного переключателя 58 или вакуумного выключателя 87, когда давления находятся вне определенных заданных пределов.

Для гарантирования соответствующей работы установки могут быть предусмотрены другие защитные средства, например, вакуумметр 89 и регулятор противодавления 54.

Большинство компонентов всей установки, показанной на фиг. 2, предпочтительно заключают в защищающий от ржавления кожух из нержавеющей стали 92. Кожух является охлаждаемым противоточным теплообменником 91, имеющим герметически разделяющиеся секции 91A и 91B, в которых противопоток воздуха обеспечивают с помощью соответствующих вентиляторов. Установку, иллюстрируемую на фиг. 2, размещают в установке, иллюстрируемой на фиг. 3, которая, как правило, включает в себя прямоугольный кожух из нержавеющей стали 92 для вмещения большинства компонентов фиг. 2 в герметически защищенной среде. На тыльной стороне кожуха имеются соответствующие двери и панели доступа для доступа к компонентам установки при необходимости ремонта и регулировок. Кожух 92 устанавливают на прямоугольную раму 94, которая поддерживается на опорных средствах 96. На передней и задней поверхностях опорной рамы 94 предусматривают направляющие или щели 94A. Направляющие 94A на тыльной стороне рамы 94 предусматривают для того, чтобы дать возможность отрегулировать кожух 92 в вертикальном направлении для вмещения конвейеров разных высот. Поперечную опору 98 приспосабливают скользить вверх и вниз в направляющих 94A на передней стороне опорной рамы 94. Преобразователь 44 для нагревания части пробы, извлеченной с помощью откачивающего насоса, для анализа выступает консольно к поперечной опоре 98. Кожух или колпак 100 также выступает консольно к поперечной опоре 98 и предназначен закрывать преобразователь 44 и ограничивать туннель поверх области от бора проб установки для контроля, через которую емкость C перемещают вдоль конвейера 10. Другие детали этого кожуха иллюстрируются на описываемых ниже фиг. 4-6.

Установка поперечной опоры 98 в направляющих 94A облегчает вертикальную регулировку кожуха 100, сопла нагнетания воздуха и трубопровода отбора проб 20 для вмещения под ним емкостей различного размера.

При тщательном рассмотрении фиг. 4-6 можно увидеть, что кожух 100 включает в себя верхнюю камеру 102 для вмещения преобразователя 44 и вентилятора 15A. Отверстие 102A предусматривают в нижней части камеры 102 кожух 100. Труба 44A выступает из дна преобразователя 44 и соединяется с трубой притока пробы 20, которая простирается через отверстие 102A. Воздушное сопло 16 также выступает через отверстие 102A и размещено смежно с трубопроводом забора проб 20. Вентилятор 15A в камере 102 создает избыточное давление во всей камере для предотвращения попадания материала из облака пробы 18 и любого другого материала в отверстие 102A. Следовательно, он поддерживает область вокруг преобразователя 44 в чистоте.

Воздух, генерируемый из вентилятора 15A, является также полезным для направления воздушного потока через пластину щелевого приспособления 110, имеющую в ней по меньшей мере одно окно 110A, через область отбора проб над контролируемыми емкостями. Эффект этого воздушного потока лучше всего иллюстрируется на фиг. 6, где можно видеть, что поток воздуха AS, проходящий через окно 110A, выдувает остатки облака пробы 18 из области отбора проб в установке для контроля в направлении вниз по направлению движения конвейера 10. Воздушный поток AS, генерируемый с помощью вентилятора 15A пластины щелевого приспособления 110, непрерывно очищает область отбора проб, так что последующие емкости не загрязняются пробами из предварительно проконтролированных емкостей.

Пластина щелевого приспособления 110 является поворотной в отверстии, ограниченном нижней стенкой 106 кожуха 100, так что для направления перемещения конвейера 10 в противоположном направлении, указанном на фиг. 6, пластина 110 может быть просто повернута, направляя окно 110A в противоположном направлении и направляя воздушный поток в направлении по ходу конвейера.

Из более подробных фиг. 4 и 5 следует, что низ кожуха 100 включает изогнутую нижнюю стенку, содержащую изогнутую часть 106, которая вместе с экраном 108 образует изогнутый колпак или туннель над областью отбора проб в установке для контроля. Назначение этого туннеля или колпака удерживать облако пробы 18 в пределах разумных границ так, чтобы воздушный поток, генерируемый вентилятором 15A и пластиной щелевого приспособления 110, направлялся в аэродинамической оболочке, которая помогает эффективно удалять остатки облака любой пробы 18 из контролируемой области. Локализация области отбора проб в пределах туннелеподобной конструкции увеличивает также эффективность отбора проб через трубопровод отбора проб 20.

Датчик положения бутылки, описанный ранее со ссылкой на фиг. 1, иллюстрируется как элемент 17 на фиг. 5 и установлен на дне экрана 108. Элемент 17 включает в себя расположенные бок о бок источник света и фотоприемник, отрегулированные по отношению к отражателю 17A, установленному на противоположной стенке 106 колпака. Таким образом, можно видеть, что емкость C, проходящая в туннель, ограниченный поверхностью 106 и экраном 108, будет прерывать луч света и генерировать сигнал, указывающий на наличие емкости в установке для контроля.

Очевидно, что описанное таким образом изобретение может быть изменено множеством различных способов. Например, могут быть приемлемыми другие виды высокоскоростных анализаторов, например электронозахватные детекторы или фотоионизационные детекторы, вместо хемилюминесцентного анализатора, описанного со ссылкой на фиг. 2.

Одним предпочтительным детектором является импульсный анализатор флуоресцирующего газа, описанный в патенте США N 3845309 (выданном Мелму и др.), описанное которого включено в этот патент ссылкой. В таких анализаторах газообразные пробы, втянутые в камеру и подвергнутые облучению энергией импульсной лампы, флуоресцируют и излучают радиацию, которая детектируется фотоприемником. Было обнаружено, что анализатор типа, описанного в патенте США N 3845309, например, Model 43 Pulsed Fluorescent SO2 Analyzer, поставляемый из Thermo Environment Instruments, Inc. of Franklin, Massachusetts, при модифицировании удалением полосового фильтра становится высокочувствительным детектором некоторых углеводородов, например, полициклических ароматических углеводородов, представленных в бензине и других нефтепродуктах. Этот модифицированный анализатор флуоресцирующего газа может быть использован в качестве анализатора остатков 26 в установках, показанных на фиг. 1 и 2, в последней установке не будет необходимости в генераторе озона 64 или транспортирующих озон компонентах и предпочтительно отпадет также необходимость в преобразователе 44.

Проба, втянутая в трубопровод 20, может быть также разделена на два или более потоков и введена во множество анализаторов 27. Следовательно, каждый анализатор 26 (фиг. 1) может быть использован для обнаружения различных типов загрязняющих веществ. Можно также использовать совершенно другие типы анализаторов, чем анализатор 27 (фиг. 2), который предварительно обрабатывает пробу в преобразователе 44. В этом случае часть пробы направлялась бы в другой тип анализатора, а часть - в преобразователь 44.

Кроме того, контролируемые материалы не ограничиваются веществами в емкостях. Например, способ и установка настоящего изобретения могут быть использованы для обнаружения летучих веществ, адсорбированных нарезанными полосками или хлопьями смолы или пластмассовым сырьем, рециклируемыми для производства новых пластмассовых бутылок для напитков. Это нарезанное или в виде хлопьев пластмассовое сырье может быть непосредственно помещено на ленту конвейера 10 и пропущено через установку для контроля 12, показанную на фиг. 1; или пластмассовое сырье может быть помещено в корзины, ведра или другие типы контейнеров, размещаемые на конвейере и контролируемые партиями.

Другие материалы, которые могут быть контролируемыми в соответствии со способом и установкой настоящего изобретения, включают в себя различные продукты питания, например, рыбу, контролируемую на амины, фармацевтические изделия и гербициды, контролируемые на реактивы, резиновые изделия, например, покрышки, контролируемые на химические вещества, например, вспучиватели, тонколистовые материалы, например, бумага на бумагоделательных заводах, контролируемые на кислоты, одежда, носимая людьми, контролируемая на соединения летучих веществ, например, взрывчатые вещества и наркотики. Такие материалы могут быть контролируемыми во время прохождения через установку для контроля на конвейере, либо в открытых контейнерах, или при отсутствии контейнеров. В последнем случае высокие скорости потока и/или нагрев сжатого воздуха, или других текучих сред могут быть направлены на материал с помощью сопла 16, чтобы получить требуемые пробы обнаруживаемых летучих веществ.

Другими контролируемыми бутылками могут быть новые бутылки, которые никогда не наполнялись напитком. Таким образом, новые бутылки могут быть контролированы на излишнее содержание кислых альдегидов, которые могут быть сопродуктами производственного процесса.

Такие изменения не должны рассматриваться как отклонение от объема изобретения и все подобные модификации, как будет очевидно квалифицированному специалисту в этой области техники, будут включены в объем следующей формулы изобретения.

В способе отбора проб и определения наличия остатков веществ в емкости перемещают множество открытых емкостей по порядку мимо установки для контроля, непрерывно подают текучую среду в отверстие емкости. На этапе нагнетания вытесняют по меньшей мере часть летучих веществ из емкости для образования облака пробы вне емкости смежно ее отверстию. Извлекают облако пробы и анализируют извлеченное облако пробы для определения наличия или отсутствия в нем остатков веществ. Извлечение облака пробы осуществляют непрерывно путем всасывания с помощью откачивающего насоса при перемещении емкостей через установку для контроля, а нагнетание потока текучей среды и/или всасывание пробы облака осуществляют импульсно. Установка для отбора проб и определения наличия или отсутствия остатков в емкостях содержит средство для нагнетания текучей среды в отверстия в указанных емкостях, чтобы вытеснить по меньшей мере часть их содержимого для образования облака пробы в областях вне емкостей. Устройство содержит средство для извлечения пробы указанной части содержимого каждой емкости вытесненной таким образом путем приложения всасывания к облаку пробы, средство для поддержания указанного средства для извлечения снаружи от емкостей на некотором расстоянии от их отверстий и средство для анализа пробы для определения наличия или отсутствия в ней остатков. Средство для извлечения пробы выполнено в виде откачивающего насоса и дополнительно содержит управляющее средство для запуска нагнетания текучей среды перед запуском извлечения текучей среды с помощью этого откачивающего насоса. Изобретение позволяет определить наличие или отсутствие специфических веществ, например, углеводородов, в емкостях, например, бутылках для напитков, быстро перемещающихся вдоль конвейера, разбраковывать емкости, анализировать остатки в емкостях, а также осуществлять отбор проб с высокой скоростью. 8 с. и 40 з.п.ф-лы, 6 ил.

| US 4880120 A, 1989 | |||

| Способ отбора газовых смесей для анализа | 1985 |

|

SU1352295A1 |

| US 4771006 A, 1988 | |||

| ВНУТРИСЕРДЕЧНЫЙ РАСШИРИТЕЛЬ | 0 |

|

SU198513A1 |

| Устройство для непрерывного отбора газовых проб из глинистых растворов | 1947 |

|

SU73364A1 |

| ПРОБООТБОРНИК ДЛЯ ЖИДКОСТЕЙ | 0 |

|

SU243261A1 |

| Пробоотборник для жидкости | 1980 |

|

SU892262A1 |

| СПОСОБ ПОДАВЛЕНИЯ ПОМЕХ В ОБЛАСТИ БОКОВЫХ ЛЕПЕСТКОВ АНТЕННЫ РАДИОЛОКАТОРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1991 |

|

RU2237263C2 |

| US 4265855 A, 1981 | |||

| US 4193963 A, 1980 | |||

| Электрический вал | 1960 |

|

SU137157A1 |

Авторы

Даты

1999-02-10—Публикация

1993-05-19—Подача