Область техники

Изобретение относится к мембраной технологии разделения газов и получения особо чистых газов и может использоваться в химической и электронной отраслях промышленности, в частности в технологическом процессе производства поликристаллического кремния.

Предшествующий уровень техники

В настоящее время известны различные конструкции мембранных узлов, предназначенных для выделения особо чистых газов, например водорода или газовой смеси, подаваемой на вход устройства.

Известный мембранный узел для выделения особо чистого водорода (Патент США N 3469372, B 01 D 63/00, 1969) содержит селективные мембраны, изготовленные из палладия или его сплавов, патрубок отвода чистого водорода и газопроницаемый разделитель из мембран. В процессе работы данного узла возникают механические напряжения, обусловленные наводороживанием мембран, в результате чего снижаются прочность и соответственно ресурс устройства.

Указанный недостаток частично устранен в мембранном разделительном узле (Авторское свидетельство СССР N 1611421, B 01 D 63/00, 1989), выбранным в качестве наиболее близкого аналога заявленного изобретения.

Известный мембранный узел содержит гофрированные мембраны, изготовленные из палладия или его сплавов и установленные на рамках, образующих кольцевой коллектор для отвода чистого водорода, и газопроницаемый разделитель мембран.

Недостатком такого устройства является наличие сварного соединения палладиевых мембран, герметизирующего полость с очищенным водородом, что ограничивает длительность работы мембранного узла с агрессивными газовыми смесями и исключает возможность многократной разборки и очистки узла.

Раскрытие изобретения

В основу настоящего изобретения положена задача, заключающаяся в создании мембранного узла для разделения газов, сохраняющего свою герметичность и работоспособность в течение длительного времени при работе с агрессивными газовыми смесями при температурах 200-600oC, а также обеспечивающего возможность многократной разборки и очистки за счет разъемного уплотнения мембран.

Достигаемый при использовании заявленного изобретения технический результат заключается в увеличении ресурса и повышении надежности работы мембранного узла.

Данный технический результат достигается тем, что в мембранном узле для разделения газов, содержащем по меньшей мере одну мембрану из палладия или его сплава, патрубки для подвода газовой смеси и для отвода чистого газа и средства крепления и уплотнения мембраны, согласно изобретению каждая мембрана установлена между фланцами, в которых выполнены уплотняющие элементы, при этом фланцы соединены крепежными элементами, а между их опорными поверхностями размещены прокладки, выполненные из материала с коэффициентом термического расширения большим, чем соответствующие коэффициенты для материала фланцев и крепежных элементов.

Целесообразно, чтобы в состав мембранного узла входил нагреватель, который необходим для поддержания заданного интервала рабочих температур (200-600oC) в процессе разделения газов.

В случае, если узел содержит две мембраны, нагреватель размещается между уплотняющими фланцами.

Для упрощения конструкции узла прокладки выполняются в виде шайб, установленных между опорными поверхностями фланцев и крепежных элементов. В качестве крепежных элементов могут использоваться шпильки или болты и гайки. Целесообразно использовать прокладки-шайбы из сплава 70ГНДХ.

Предпочтительно выполнение уплотнительных элементов на одном из фланцев крепления каждой мембраны в виде клинового зуба кольцеобразной формы, а на противоположном - в виде канавки соответствующей формы.

Для снижения требований к точности изготовления уплотнительных элементов фланцев желательно использовать по крайней мере одно медное уплотнительное кольцо, устанавливаемое между поверхностью мембраны и уплотняющем элементом фланца.

Предложенное изобретение основано на следующих принципах.

При стягивании фланцев крепежными элементами происходит деформация участка мембраны, находящего между уплотнительными элементами. Дальнейшее стягивание фланцев приводит к уплотнению стыка, которое осуществляется за счет упругих деформаций материалов и мембраны и уплотнительных элементов.

Утонение мембраны в результате ее деформации за пределами упругости материала недопустимо, в этом случае мембрана преждевременно выходит из строя. Остаточная деформация материала уплотнительных элементов фланцев также недопустима из-за необходимости многократной сборки и разборки узла при его чистке и смене мембраны.

Таким образом, для создания надежного уплотнения и обеспечения длительного ресурса устройства необходимо определенное усилие затяжки фланцев крепежными элементами в интервале температур от комнатной, при которой происходят сборка узла и его предварительная опрессовка, до наибольшей рабочей температуры, равной 600oC, при которой происходит окончательная опрессовка.

Однако у металлов, из которых целесообразно на практике изготавливать элементы конструкции устройства, модуль упругости снижается с ростом температуры, что приводит к снижению усилия затяжки и, как следствие, к разуплотнению фланцев.

В предложенном мембранном узле заданное усилие затяжки фланцев крепежными элементами в рабочем диапазоне температур, от комнатной до максимальной возможной (600oC), обеспечивается использованием прокладок, которые устанавливаются между опорными поверхностями фланцев и крепежных элементов.

Прокладки изготавливаются из материала, коэффициент термического расширения (линейный) которого больше, чем соответствующие коэффициенты для материалов, из которых изготавливаются фланцы и крепежные элементы.

Краткое описание чертежей

Заявленный мембранный узел для разделения газов поясняется чертежами.

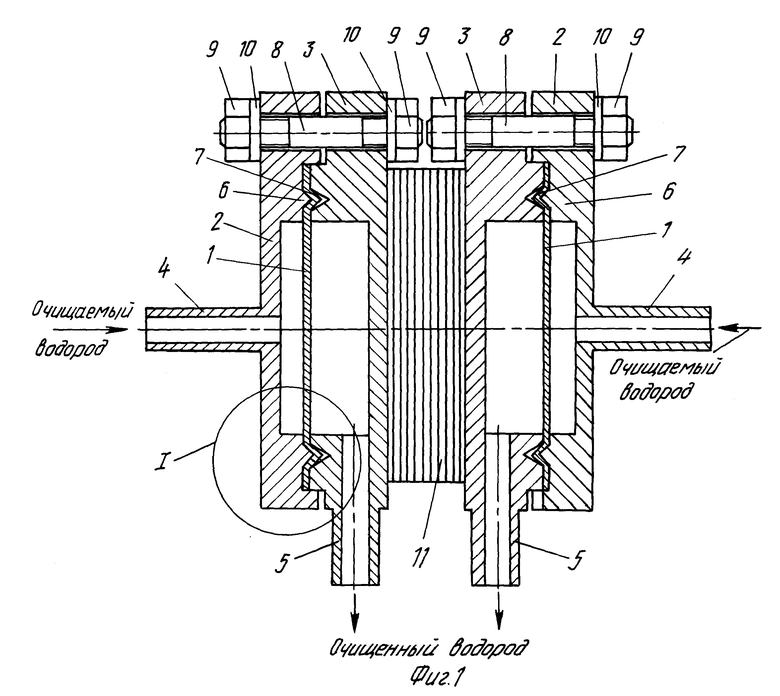

На фиг.1 схематично изображен продольный разрез мембранного узла.

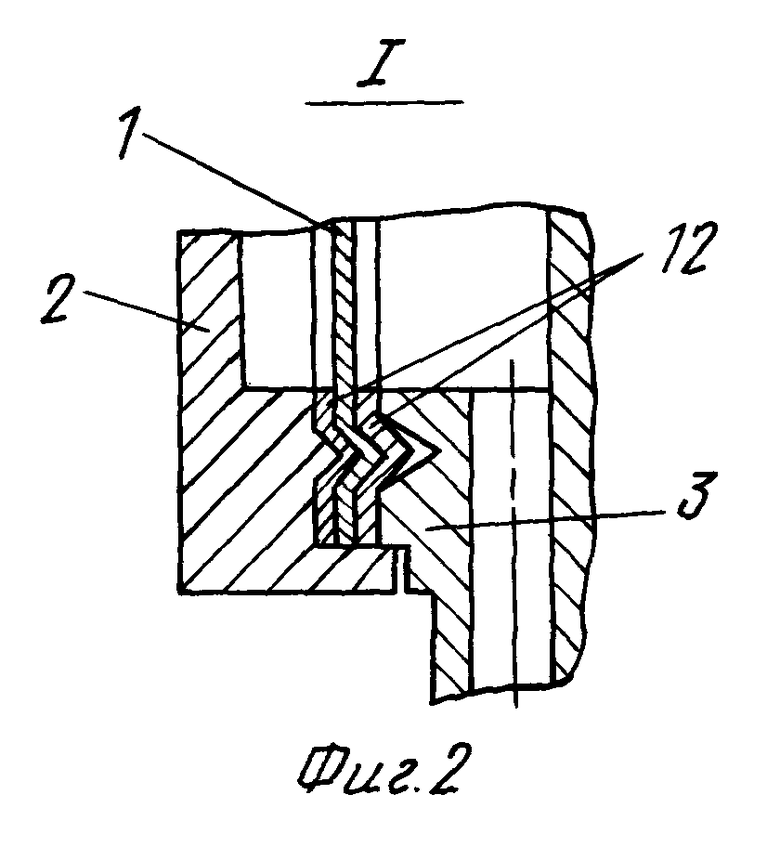

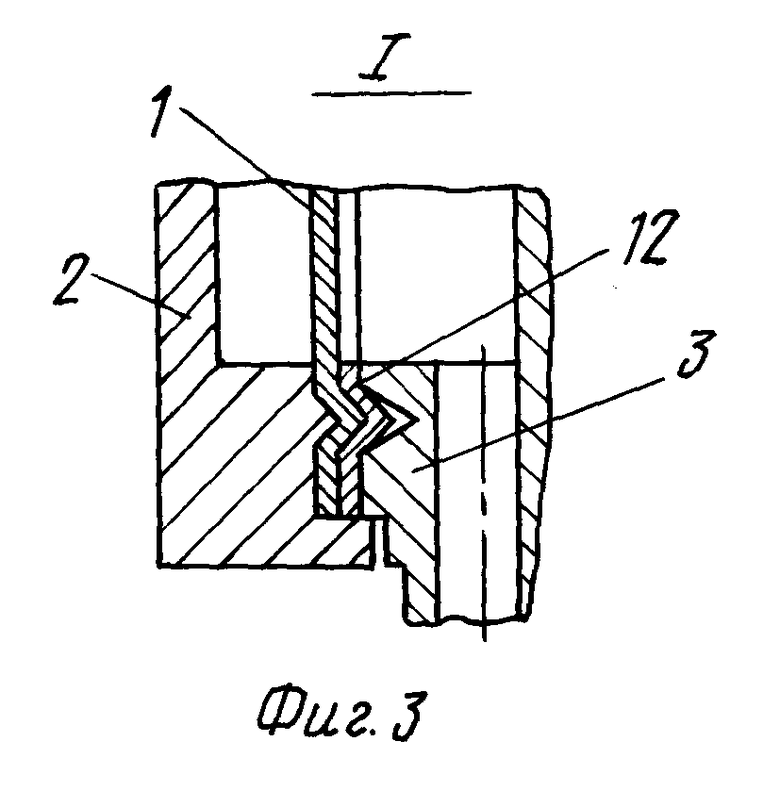

На фиг. 2 изображен местный разрез мембранного узла с двумя уплотнительными кольцами, а на фигуре 3 - с одним уплотнительным кольцом.

Пример осуществления изобретения

Мембранный узел для разделения газов содержит две мембраны 1, изготовленные из сплава палладия и установленные между фланцами 2 и 3. Фланцы 2 снабжены входными патрубками 4 для подачи водородсодержащей газовой смеси к мембранам 1. Фланцы 3 снабжены выходными патрубками 5 для отвода очищенного водорода с противоположной стороны мембран 1.

На фланцах 2 выполнены кольцевые выступы в форме клинового зуба 6. На противоположной поверхности фланцев 3 выполнены кольцевые канавки 7 соответствующей формы. Клиновые зубья 6 и канавки 7 каждой пары фланцев 2 и 3 образуют уплотняющие элементы, взаимодействующие через мембрану.

В состав мембранного узла входят крепежные элементы, равномерно расположенные по окружности вокруг мембраны, и стягивающие фланцы 2 и 3. Каждый крепежный элемент состоит из шпильки 8, гайки 9 и шайбы 10, служащей прокладкой, обеспечивающей заданное усилие сжатия фланцев в процессе работы устройства за счет повышенного термического расширения по сравнению с расширением фланцев 2, 3, шпилек 8 и гаек 9 при увеличении их температуры до 600oC. Это достигается тем, что коэффициент линейного термического расширения материала шайб 10 больше соответствующих коэффициентов для материала фланцев 2, 3, шпилек 8 и гаек 9. Между фланцами 3 размещается нагревательный элемент 11. Для уплотнения мембран используются медные уплотнительные кольца 12.

Работа мембранного узла осуществляется следующим образом.

Заданное усилие стягивания фланцев 2, 3 обеспечивается затяжкой крепежных элементов - гаек 9 и шпилек 8. При расчетном усилии сжатия упругая деформация зубьев 6, стенок канавок 7 и мембран 1 обеспечивает надежное уплотнение фланцев 2 и 3 мембранной 1 при комнатной температуре.

Проверка герметичности стыка осуществляется предварительной опрессовкой при подаче водорода через трубки 4. При предварительной опрессовки водород не проходит через мембраны 1, т.к. его температура намного ниже температуры, при которой происходит прохождение атомарного водорода через кристаллическую решетку палладиевого сплава, из которого выполнены мембраны.

Затем производится нагрев мембранного узла с помощью нагревательного элемента 11, помещенного между фланцами 3, до достижения температурой мембран значений в диапазоне от 200oC и 600oC. Нагрев узла может также производится автономным нагревателем, входящим в состав установки для разделения газов.

При достижении рабочего диапазона температуры мембран обеспечивается прохождение атомарного водорода через мембраны 1, в результате в полостях за мембранами образуется особо чистый водород без примесей. Чистота очищенного водорода составляет 99, 999%. Очищенный водород удаляется из мембранного узла по патрубкам 5.

При разогреве мембранного узла упругие свойства материалов, из которых изготовлены элементы конструкции, снижаются, однако усилие затяжки фланцев 2 и 3 крепежными элементами сохраняется в заданном диапазоне. Данный эффект обусловлен тем, что свободное перемещение фланцев 2 и 3 в результате неравномерного термического расширения элементов конструкции мембранного узла, обусловленного выбором конструкционных материалов, ограничивается прокладками-шайбами 10, затянутыми на фланцах гайками 9 на шпильках 8.

Материалы элементов конструкции мембранного узла выбираются таким образом, чтобы коэффициент линейного термического расширения шайб 10 был больше, чем соответствующие коэффициенты для материалов, из которых выполнены фланцы 2, 3 и шпильки 8. Толщина шайб 10 выбирается в зависимости от толщин фланцев 2, 3 и мембран 1, а также от соотношения коэффициентов линейного термического расширения элементов конструкции узла и коэффициента линейного расширения шайб 10.

Проверка герметичности мембранного узла производится опрессовкой гелием при максимальной температуре - 600oC.

Использование в качестве уплотнителя тонкой жесткой мембраны приводит к необходимости изготовления клинового зуба 6 и канавки 7 с высокой точностью. Для упрощения изготовления фланцев мембранного узла используются медные уплотнительные кольца 12 толщиной 0,2-3 мм, установленные с одной или с двух сторон каждой мембраны 1 (см.фиг.2 и 3). В случае использования уплотнительных колец 12 в процессе работы мембранного узла происходит диффузная сварка медных колец (или кольца) 12 и мембраны 1 по поверхности их соприкосновения. Данный эффект обеспечивается достаточно высоким усилием сжатия колец 12 и мембраны 1 при температуре от 200oC до 600oC в течение длительности процесса разделения газов в мембранном узле. Диффузная сварка по периметру стыка мембраны 1 и уплотнительных колец 12 позволяет надежно герметизировать разъемный стык между фланцами 2 и 3 в процессе работы узла без использования дополнительных средств и технологического оборудования.

Применение медных уплотнительных колец 12 ограничивается лишь возможностью присутствия в газовой смеси, поступающей в мембранный узел, активных соединений, разрушающих медные кольца.

В качестве примера выбора конструкционных характеристик мембранного узла можно представить следующие данные.

Наружный диаметр фланцев 2 и 3 - 250 мм; материал фланцев 2 и 3 - сталь 12Х18НlOT; суммарная толщина фланцев 2 и 3 - 30 мм; диаметр мембраны 1 - 160 мм; толщина мембраны 1 - 50 мкм; материал шпилек 8 и гаек 9 - сталь 45; толщина прокладки-шайбы 10 - 5 мм; материал прокладки- шайбы 10 - сплав 70ГНДХ.

Значения коэффициента линейного термического расширения α/ 10-6 град. -1 для конструктивных материалов мембранного узла:

Сталь 12Х18НIOT - 17,55 при t =20oC; 19,36 при t =600oC;

Сталь 45 - 11,1 при t =20oC; 13,9 при t =600oC;

Сплав 70ГНДХ - 20,5 при t =20oC; 32,6 при t =600oC;

Сплав палладия - 9,6 при t =20oC; 15,6 при t =600oC

При выбранных характеристиках мембранный узел работал при температурах до 600oC, сохраняя герметичность, и обеспечивал заданное разделение газов. При температуре от 200oC до 600oC мембранный узел производил водород при объемном расходе 0,5 м3/час с чистотой 99,999%.

Полученные результаты подтверждают возможность осуществления заявленного изобретения и достижения технического результата, заключающегося в увеличении ресурса и повышении надежности работы мембранного узла.

Промышленная применимость

Предложенное изобретение может использоваться в различных отраслях промышленности, в том числе в электронной и химической отраслях, где применяется мембранная технология для разделения газов и получения особо чистых газов. В частности, изобретение может быть использовано в технологическом процессе производства поликристаллического кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНАЯ МЕМБРАНА ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2014 |

|

RU2568989C1 |

| ФЛАНЦЕВЫЙ РАЗЪЕМ | 2009 |

|

RU2406909C1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ МАСТИЧНОГО СЛОЯ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1998 |

|

RU2137020C1 |

| ЗАТВОР ОБРАТНЫЙ ПОВОРОТНЫЙ (ВАРИАНТЫ) | 2005 |

|

RU2295085C2 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ВОДОРОДОСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ | 2010 |

|

RU2430876C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2000 |

|

RU2171731C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1996 |

|

RU2116272C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2504868C2 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2551891C1 |

Изобретение относится к мембранному узлу для разделения газов, содержащему по меньшей мере одну мембрану из палладия или его сплава, патрубки для подвода газовый смеси и для отвода чистого газа и средство крепления и уплотнения мембраны, каждая мембрана установлена между фланцами, в которых выполнены уплотняющие элементы, при этом фланцы соединены крепежными элементами, а между их опорными поверхностями размещены прокладки, выполненные из материала с коэффициентом термического расширения большим, чем соответствующие коэффициенты для материалов фланцев и крепежных элементов. Технический результат заключается в увеличении ресурса и повышении надежности работы мембранного узла. 7 з.п.ф-лы, 3 ил.

| Мембранный элемент для выделения особо чистого водорода | 1989 |

|

SU1611421A1 |

| Числов и др.), 07.12.90, B 01 D 63/00. | |||

Авторы

Даты

1999-02-20—Публикация

1996-05-20—Подача