Изобретение относится к области нанесения наружной мастичной изоляции на трубопроводы преимущественно большого диаметра при проведении ремонтных работ в полевых условиях, а также на стационарных производствах.

Известна машина для нанесения слоя мастичной изоляции [1, 2], содержащая узел избыточного облива мастикой наружной поверхности трубопровода и привод перемещения этого узла по нему. Узел выполнен в виде жестко зафиксированных на раме патрубков ("питателей"), обеспечивающих свободный облив открытой наружной поверхности трубопровода, со стеканием излишков мастики в поддон. Технология, реализуемая известной машиной, обуславливает неравномерность толщины мастичного слоя, проистекающую из "свободы" облива и усугубляемую быстрым застыванием мастики при контакте с холодной поверхностью трубопровода.

Данная технология не позволяет выдерживать проектные допуски по толщине мастичного слоя и, таким образом, строго говоря, реализовать экономный расход мастики и качество покрытия изолирующего покрытия. Попытки в этой связи варьировать температурой подаваемой на облив мастики приводили либо к излишнему (недопустимому) разжижению мастики, либо к ее недопустимому сгущению, приводящему к перекрытию каналов подачи мастики и привариванию деталей узла облива между собой и к трубопроводу, ликвидация которых связана со снижением производительности при проведении работ.

Данный недостаток особо усугубляется технологической необходимостью периодических остановок машины для перестановки трубоукладчиков, вывешивающих открытые участки трубопровода, заправки мастикой, смены шпуль с изоляционными лентами и пр., во время которых объемы и степень застывания мастики, контактирующей с трубопроводом, особенно значительны и по существу делают нормальную эксплуатацию машины крайне затруднительной, а производительность изоляционных работ - недопустимо низкой.

Целью настоящего изобретения является повышение производительности машины, а также обеспечение заданной толщины мастичного слоя.

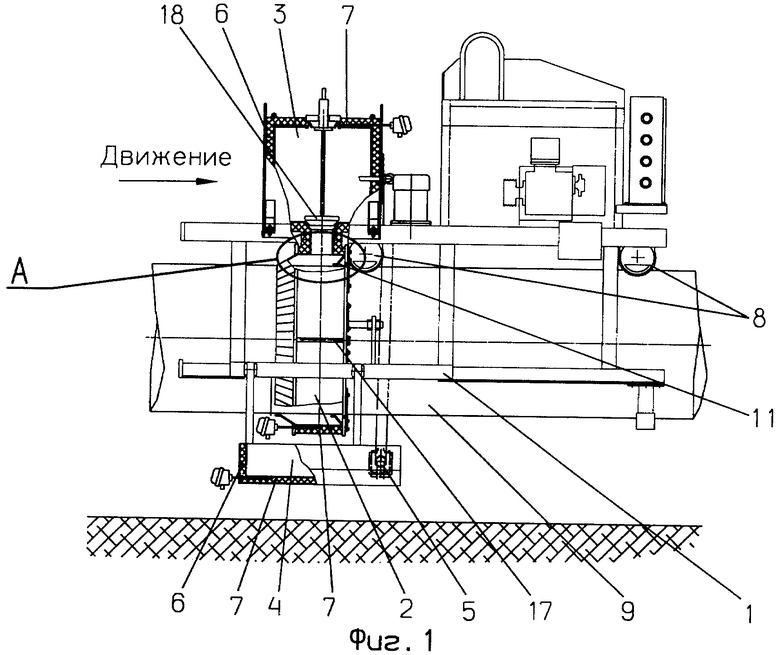

Цель достигнута тем, что узел облива выполнен в виде подогреваемой кольцевой камеры-ванны с торцевыми взаимодействующими с трубопроводом фланцами - уплотнительным и формирующим мастичный слой требуемой толщины. Формирующий фланец выполнен в виде кругового набора тангенциально ориентированных упругих в радиальном направлении (на поджим к поверхности трубопровода) консольных пластинчатых элементов. Пластины снаружи охвачены уплотнительной эластичной юбкой, перекрывающей щели между пластинчатыми элементами, каждый из которых снабжен калибрующей слой концевой поверхностью и радиально позицирующим ее кулачком упора в поверхность трубопровода, имеющего возможность его радиального регулирующего перемещения.

Позицирующие кулачки могут быть выполнены в виде головок подвижных в радиальном направлении шарнирных рычагов, взаимодействующих с регулирующим упором пластины.

Система подогрева камеры включает нагревательные элементы, встроенные в термоизолирующие покрытия ее частей, включая фланцы и смежные узлы.

Привод перемещения узла облива относительно трубопровода выполняется в виде роликового привода перемещения всей машины (ремонтно-магистральный вариант), либо отдельного привода его (или трубопровода) перемещения для стационарного варианта.

Выполнение узла облива в виде обогреваемой камеры с формирующим фланцем, составленным из пластинчатых элементов упруго поджатых к поверхности трубопровода элементов, позволяет осуществить равномерное нанесение мастичного слоя, постоянно отслеживая профиль поверхности трубопровода, причем толщина этого слоя определяется выставом регулируемых упоров пластин.

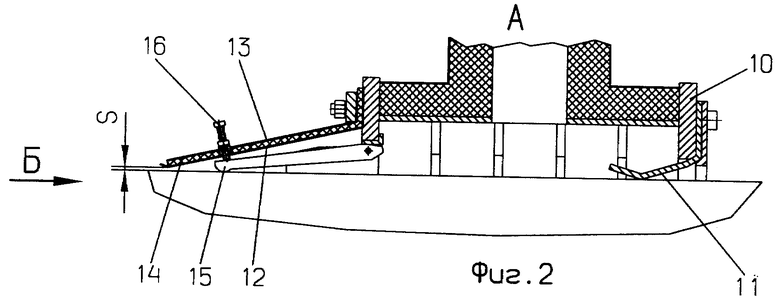

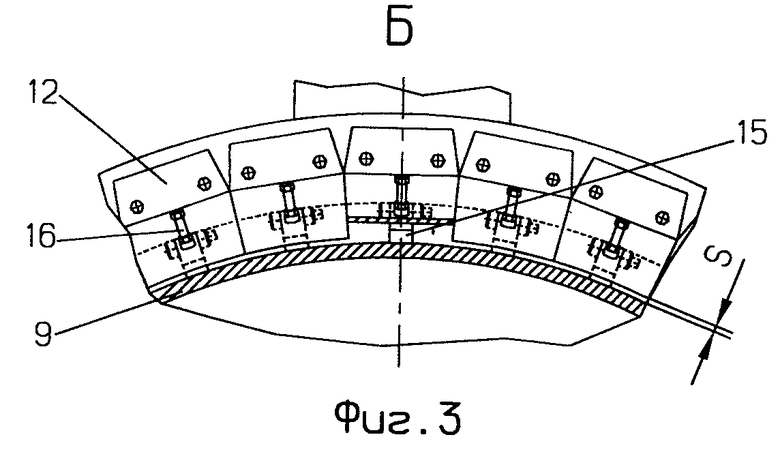

Изобретение пояснено чертежом, на фиг.1 изображен продольный разрез заявляемой машины, установленной на магистральном трубопроводе (условно - без заправки мастикой); на фиг.2 - место А на фиг.1; на фиг.3 - вид по Б на фиг. 2.

Машина содержит раму 1, на которой закреплена разъемная кольцевая камера-ванна 2, емкость 3 для мастики, поддон 4 системы подачи мастики из поддона 4 в емкость 3 с насосом 5, наружные термоизоляционные покрытия 6 элементов системы циркуляции мастики с термонагревательными электроэлементами 7 системы термостабилизации (не показано) мастики в системе ее циркуляции. Привод перемещения машины с камерой 2 выполнен в виде установленных на раме 1 опорных и приводных роликов 8, опирающихся на неизолированную поверхность трубопровода 9. Уплотнительный фланец 10 камеры 2 включает эластичную манжету 11, упруго прилегающую к поверхности трубопровода 9. Формирующий фланец выполнен в виде кругового набора пластинчатых элементов 12 с охватывающей их снаружи юбкой 13, одним концом пластины 12 закреплены на торцевой стенке камеры 2, их другой конец имеет калибрующую поверхность 14. На внутренней стороне фланца установлены рычаги с кулачковыми головками 15, контактирующим с ответными регулирующими упорами (в виде болтов) 16. Камера 2 с фланцами имеет горизонтальный диаметральный разъем 17 с крепежными элементами (не показаны).

Машина эксплуатируется следующим образом. После ее установки на трубопроводе 9, используя разъемность камеры 2, заправки нагретой мастикой емкости 3, включения системы ее термостабилизации, заполняют мастикой камеру 2 (открытием клапана 18) включают привод перемещения машины с камерой 2 по трубопроводу 9.

При этом слой разогретой мастики, прилегающий к относительно холодной предварительно праймированной (грунтованной) поверхности трубопровода 9, адгезируется с ней и при перемещении камеры 2 по (стрелке) попадает в зону формирующего фланца, пластины 12 которого упруго поджаты к кулачковым упорам 15, опирающимся на смежную с ними поверхность трубопровода 9.

Калибрующие поверхности пластин 14 всегда радиально дистанцированы (позицированы) от поверхности трубопровода 9 на фиксированную (регулируемую болтами 16) величину "S", задаваемую смежными с ними кулачковыми упорами 15, что определяет требуемую толщину "S" слоя мастики по всему диаметру трубопровода 9 в зоне формирующего фланца и, соответственно, практически на всем участке его перемещения по трубопроводу 9, компенсируя фактические колебания диаметральных размеров трубопроводов (включая эллипсность), соизмеримых с допусками на толщину мастичного слоя, а также (поперечными) колебания самого узла со станиной машины при перемещении ее опорно- приводных роликов по реальной поверхности магистральных трубопроводов со сварными швами, вмятинами и т.п.

При необходимых технологических остановках машины и неизбежном вследствие этого загустении мастики в зоне формирующего фланца, радиальная податливость образующих его пластин, эластичность охватывающей их юбки и шарнирность рычагов с кулачками обеспечивают упругий "обход" образовавшегося кольцевого утолщения мастичного слоя, не влияющего на качественное последующее нанесение ленточного слоя.

Испытания опытных образцов машин, использующих настоящее предложение, подтвердили высокую производительность изоляционных работ, обусловленную практической безотказностью ее основного узла - камеры нанесения мастичного слоя, повышение экономичности работ за счет значительного снижения расходов мастики, а также повышение качества изоляции из-за практически полного выдерживания заданной проектной толщины слоя мастики на трубопроводе. Эксплуатационниками также была отмечена повышенная безопасность и улучшение условий эксплуатации машины из-за исключения необходимости частого разогрева узлов облива (формирования мастичного слоя), пристывавших ранее к трубопроводу во время вышеупомянутых технологических остановок.

Использованная литература

1. Описание изобретения по авт. свид. N 531392, М. Кл. F 10 L 59/00 (прототип), 1984 г.

2. Описание изобретения по авт.свид. N 1031272, М. Кл. F 10 L 59/00, 1985 г.

Изобретение относится к строительству и используется при строительстве и ремонте трубопроводов. Узел облива содержит обогреваемую камеру, уплотнительный и калибрующий фланцы. Последний снабжен круговым набором упругих пластин, дистанцированных от поверхности трубопровода на заданную толщину мастичного слоя посредством внутренних упоров, высота которых может регулироваться. Изобретение позволяет обеспечить заданную толщину слоя мастики вне зависимости от диаметральных колебаний размеров трубопроводов и местных поверхностных дефектов - швов, вмятин и т.д., а также исключить пристывание камеры при технологических остановах машины, т.е. повышает надежность коррозионной защиты трубопровода. 1 з.п. ф-лы, 3 ил.

| Устройство для нанесения изоляционной мастики на трубопровод | 1972 |

|

SU531392A2 |

| Устройство для нанесения изоляционной мастики на трубопровод | 1980 |

|

SU1031272A2 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода | 1973 |

|

SU487273A1 |

| АВИАЦИОННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ СПАСАТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2381959C1 |

| US 3547731 A, 1970. | |||

Авторы

Даты

1999-09-10—Публикация

1998-06-08—Подача