Изобретение относится к области непрерывной разливки.

В кристаллизаторе для непрерывной разливки имеется гильза, образующая канал для прохода расплавленного металла, который интенсивно охлаждается с помощью расположенной в корпусе системы охлаждения. В результате такого охлаждения у внутренней стенки гильзы происходит затвердевание расплавленного металла и образование корки. Прилипание этой корки к внутренней стенке гильзы может привести к ее растрескиванию. Во избежание такого прилипания наружной корки металла к внутренней стенке кристаллизатора, которое может сопровождаться весьма неприятными последствиями, он обычно подвергается воздействию вибраций, носящих характер продольных колебаний вдоль оси разливки.

С этой целью кристаллизатор крепится на вибростоле, который рычагом или рычагами соединен с устройством для возбуждения механических вибраций. Вибратор вместе с рычагом или рычагами, имеющими значительную массу, размещается под вибростолом сбоку от оси разливки. Наличие вибростола с рычагами не только требует дополнительного места, но и увеличивает инерциальную массу совершающих колебания деталей.

Для того, чтобы лучше понять все проблемы, связанные с необходимостью возбуждения механических вибраций кристаллизатора для непрерывной разливки, следует иметь в виду, что кристаллизатор для отливки стальных заготовок (с гильзой, корпусом, с элементами системы охлаждения, с охлаждающей жидкостью и возможно, электромагнитным индуктором для перемешивания расплавленного металла) весит около 3 тонн. Такую массу необходимо привести в колебания с амплитудой порядка нескольких миллиметров и с частотой около 5 Гц или выше. При этом возбудитель механических колебаний должен преодолеть не только инерцию кристаллизатора и деталей опорного механизма (например, рычагов и вибростола), но и силы трения, возникающие между внутренней стенкой гильзы и расплавленным металлом. Увеличение инерциальной массы колеблющихся деталей требует увеличения мощности вибровозбудителя и сопровождается увеличением напряжений в рычажном механизме для передачи вибраций кристаллизатору. Особенно слабыми по прочности являются шарнирные соединения рычажного механизма, которые передают весьма значительные усилия при небольших амплитудах относительных угловых колебаний со сравнительно высокой частотой.

Для устранения перечисленных недостатков ранее для крепления кристаллизатора было предложено использовать периферийные листовые рессоры, создавая тем самым гармонический осциллятор с массой, равной его массе. Для возбуждения вынужденных колебаний в такой механической системе достаточно очевидно воздействовать на кристаллизатор с меньшими силами, используя эффект резонанса на собственной частоте системы. При этом было предложено, например, использовать для возбуждения вынужденных колебаний упруго закрепленного кристаллизатора гидравлический цилиндр низкого давления, установленный сбоку между ним и рамой установки. Для получения направленных по оси разливки колебаний с учетом осевого смешения создаваемой гидроцилиндром возмущающей силы необходимо очень тщательно подбирать размеры листовых рессор. В реальных условиях выбор размеров и расположения периферийных рессор, которые должны выдерживать значительный вес кристаллизатора и обладать при этом необходимой жесткостью, связан с решением целого ряда сложных задач. При этом, кроме того, возникает проблема, связанная с габаритами рамы, которая расположена вокруг соединенного с ней периферийными рессорами кристаллизатора занимает достаточно много места. Такая рама с рессорами создает дополнительные неудобства при работе с электромагнитным устройством для перемешивания расплавленного металла, которое выполняется съемным и/или подвижным в вертикальном направлении.

Предметом изобретения является конструкция кристаллизатора, возбуждение вибраций которого вдоль оси разливки осуществляется без соединяющего его с вибратором рычажного механизма и без образующих ее подвеску рессор.

В предлагаемой конструкции корпус кристаллизатора расположен, по крайней мере, частично внутри наружного корпуса, на который корпус кристаллизатора опирается в осевом направлении с помощью подвески гидравлического или пневматического действия, которая находится между наружным корпусом и корпусом кристаллизатора.

В соответствии с настоящим изобретением корпус кристаллизатора крепится внутри наружного корпуса либо через гидравлическую, либо через пневматическую связь, т.е. через промежуточную подвеску, работающую либо на находящейся под давлением жидкости, либо на сжатом газе. Такое устройство для подвески кристаллизатора занимает намного меньше места, чем обычные листовые рессоры. Кроме того, при этом, по сравнению с пружинной подвеской намного проще можно менять динамические характеристики системы. Можно, например, для изменения динамических характеристик определенной системы подвески менять давление или вид рабочей жидкости. В этой связи следует еще раз подчеркнуть, что изменение динамических характеристик подвески с листовыми рессорами сопряжено с большими трудностями и требует для выбора оптимальных размеров рессор проведения очень трудоемких предварительных расчетов.

Корпус кристаллизатора, имеющий гидравлическую или пневматическую подвеску, можно, очевидно, соединить с любым возбудителем механических колебаний, например, с вибратором, с вращающимся неуравновешенным ротором или с гидроцилиндром. Такой соединенный с корпусом кристаллизатора вибровозбудитель создает вынужденные колебания корпуса относительно его начального положения с амплитудой, определяемой жесткостью гидравлической/ /пневматической подвески. Более целесообразно, однако, при наличии гидравлической/пневматической подвески для возбуждения корпуса использовать гидравлическую или пневматическую замкнутую систему управления подвески, создающую вынужденные колебания корпуса относительно его начального положения. Следует подчеркнуть, что в этом случае существенно уменьшаются габариты кристаллизатора и появляется возможность отказаться для возбуждения и передачи вибраций от применения рычагов и механических соединений. Такая конструкция отличается, кроме того, возможностью более простого выбора в широких пределах с высокой точностью частоты, формы и амплитуды возбуждаемых колебаний кристаллизатора.

Такого рода гидравлическую/пневматическую подвеску целесообразно выполнить в виде радиально симметричного кольцевого исполнительного механизма, который размещается в наружном корпусе так, что его центральная ось совпадает с осью разливки. Внутрь этого кольцевого исполнительного механизма по оси помещается корпус кристаллизатора. Первым преимуществом такой конструкции является то, что усилия, создаваемые кольцевым исполнительным механизмом, благодаря его радиальной симметрии приложены к корпусу точно по его оси, что исключает возможность нагружения моментами осевой направляющей корпуса. Следует подчеркнуть, что такой же эффект может быть получен и путем размещения вокруг корпуса нескольких отдельных исполнительных механизмов, расположение и размеры которых выбираются исходя из того, чтобы создаваемая ими результирующая сила была направлена строго по оси разливки. По сравнению с этим вариантом, предполагающим использование нескольких отдельных исполнительных механизмов, кольцевой исполнительный механизм обладает существенным преимуществом, заключающимся в том, что при малых габаритах он имеет достаточно большую площадь, на которую действует давление рабочей жидкости, что позволяет работать при сравнительно небольших избыточных давлениях. При этом также появляется возможность использования в качестве рабочей жидкости газа, хотя следует подчеркнуть, что для улучшения динамических характеристик и повышения чувствительности системы регулирования лучше использовать не пневматический, а гидравлический привод.

Для улучшения динамических характеристик системы в качестве исполнительного механизма лучше всего выбрать кольцевой исполнительный механизм двустороннего действия. Такой механизм позволяет менять направление создаваемого им с помощью гидравлики или пневматики усилия. В исполнительном механизме одностороннего действия силы трения при обратном ходе должны преодолеваться весом корпуса кристаллизатора, а возможно также и дополнительной силой, создаваемой одной или несколькими пружинами, действующими на корпус в направлении разливки.

В предпочтительном варианте конструкции кристаллизатора кольцевой исполнительный механизм выполняется: в виде двух расположенных один внутри другого цилиндров, которые перемещаются друг относительно друга под действием давления жидкости. Первый из этих цилиндров крепится к упомянутому наружному корпусу, а второй - к корпусу кристаллизатора. На одном из цилиндров имеется кольцевой поршень, который перемещается в осевом направлении внутри кольцевой полости, образованной другим цилиндром. Следует отметить, однако, что изобретение не исключает возможности применения кольцевого исполнительного механизма в виде кольцевого поршня, выполненного в виде отдельных сегментов, каждый из которых перемещается в отдельной полости.

В первом варианте выполнения изобретения кольцевой поршень делит кольцевую рабочую полость цилиндра на две герметично разделенные им кольцевые полости: верхнюю кольцевую полость и нижнюю кольцевую полость. Следует подчеркнуть, что в кольцевом исполнительном механизме одностороннего действия верхняя кольцевая полость сообщается с атмосферой.

Во втором варианте выполнения изобретения гидравлическая/ /пневматическая подвеска имеет, по крайней мере, один заполняемый находящейся под избыточным давлением жидкостью элемент, который в осевом направлении расположен между двумя поверхностями, одна из которых образована наружным корпусом, а другая - корпусом кристаллизатора. Такая конструкция, в которой накачиваемый жидкостью элемент образует герметичную рабочую полость, обладает по сравнению с ранее описанным вариантом определенным преимуществом, связанным с возможностью более простого решения проблем по сравнению с вышеописанным вариантом.

Гидравлическая или пневматическая подвеска может иметь несколько заполняемых или накачиваемых находящейся под избыточным давлением жидкостью элементов, предпочтительно расположенных таким образом, чтобы создаваемое ими и приложенное к корпусу кристаллизатора гидравлическое/пневматическое усилие действовало строго по оси разливки. Однако, такой элемент можно выполнить в виде одной кольцевой камеры, расположенной вокруг корпуса и имеющей ось симметрии, совпадающую с осью разливки.

Для восприятия усилий, перпендикулярных оси разливки, которые возникают, например, при извлечении отлитой заготовки из кристаллизатора, рекомендуется использовать расположенное между корпусом кристаллизатора и наружным корпусом направляющее устройство. Лучше всего такое устройство выполнить в виде гидростатического направляющего устройства. Такое решение отличается малыми размерами, практически полным отсутствием износа, низким трением и обладает преимуществами, касающимися проблем уплотнения, о чем более подробно сказано ниже в описании при рассмотрении соответствующих чертежей.

Упомянутое направляющее устройство может быть также выполнено в виде дополнительных приспособлений, либо на основе механических средств, например, направляющих роликов и/или направляющих типа "паз/выступ". Применение механических направляющих устройств оказывается более предпочтительным для кристаллизаторов с криволинейной осью разливки.

Следует отметить, что наружный корпус образует своего рода защитный кожух, закрывающий по высоте большую часть корпуса кристаллизатора. При этом элементы гидравлической/пневматической подвески корпуса целесообразно расположить между этим защитным кожухом и корпусом кристаллизатора, защитив их при этом от брызг расплавленного металла и от механических ударов.

Корпус кристаллизатора целесообразно выполнить в виде единого демонтируемого как одно целое блока, который, перемещаясь в осевом направлении, устанавливается предпочтительно сверху в наружный корпус через отверстие для прохода устройства для гидравлической/пневматической подвески корпуса. Такая конструкция позволяет, не разбирая и не демонтируя подвеску, сравнительно легко производить замену корпуса кристаллизатора. При этом и опорное устройство для подвески корпуса также целесообразно выполнить в виде одного блока, устанавливаемого предпочтительно сверху как одно целое в наружный корпус. Такое решение позволяет, соответственно, после извлечения корпуса кристаллизатора сравнительно просто извлекать устройство для подвески из наружного корпуса и при необходимости, заменять его новым.

Очевидно, что на раме установки можно смонтировать электромагнитный индуктор для перемешивания расплавленного металла, расположив его вокруг наружного корпуса. При этом отпадает необходимость в возбуждении колебаний массы индуктора и одновременно сохраняется возможность регулирования положения индуктора по высоте и его демонтажа, осуществляемого при необходимости его простым поднятием вверх.

Остальные преимущества и признаки изобретения раскрыты в приведенном ниже подробном описании нескольких вариантов выполнения предлагаемого устройства, которое иллюстрируется приложенными к нему чертежами, на которых изображено:

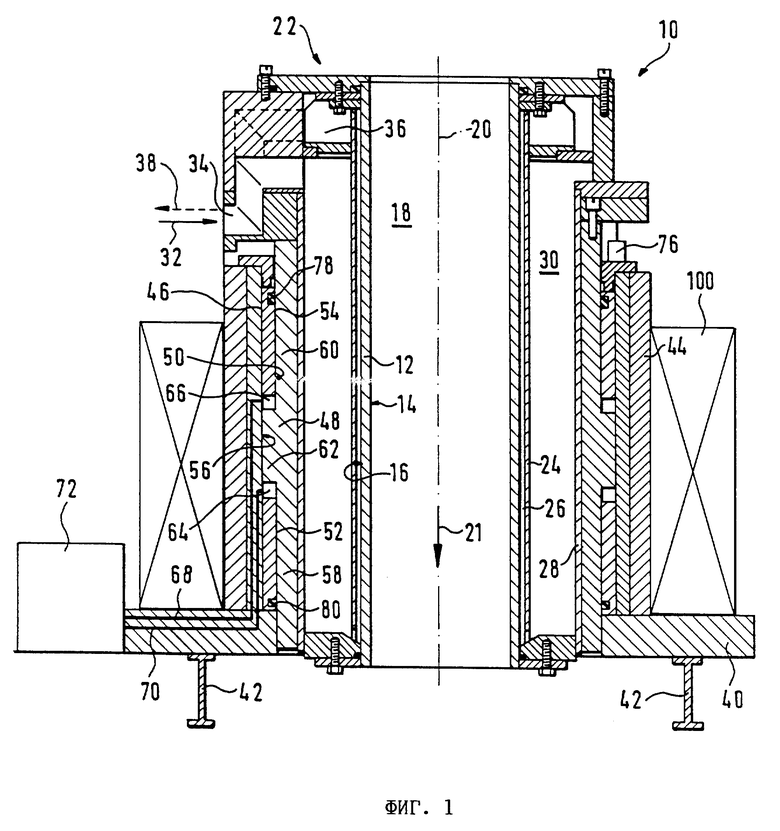

на фиг. 1 - продольный разрез первого варианта выполнения предлагаемого кристаллизатора,

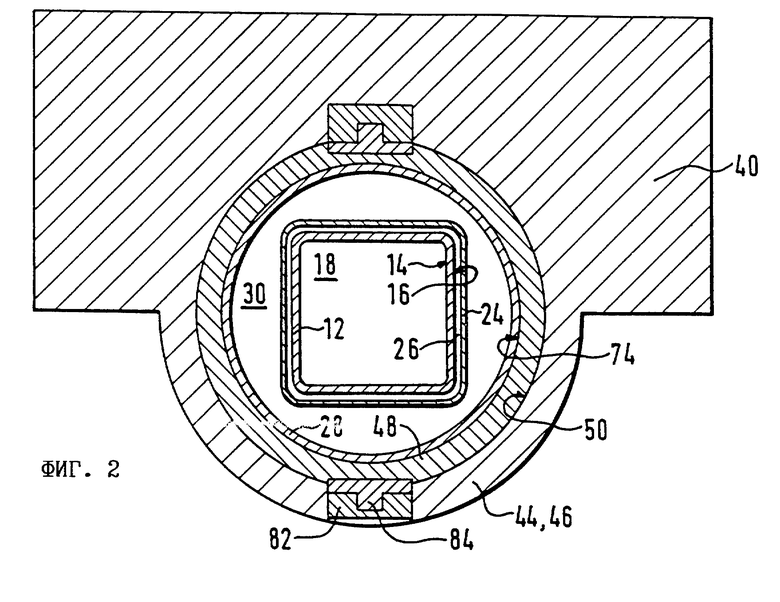

на фиг. 2 - поперечное сечение кристаллизатора,

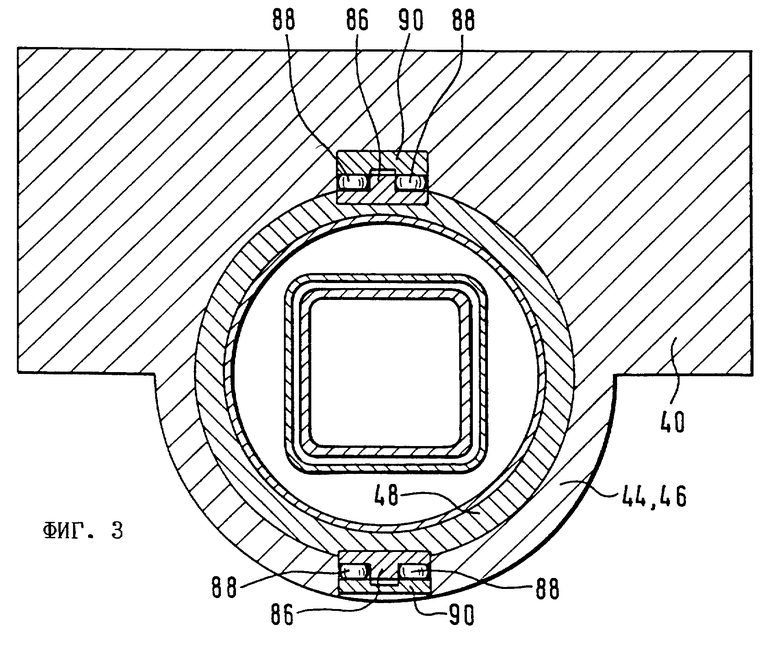

на фиг. 3 - поперечное сечение другого варианта выполнения предлагаемого в изобретении кристаллизатора,

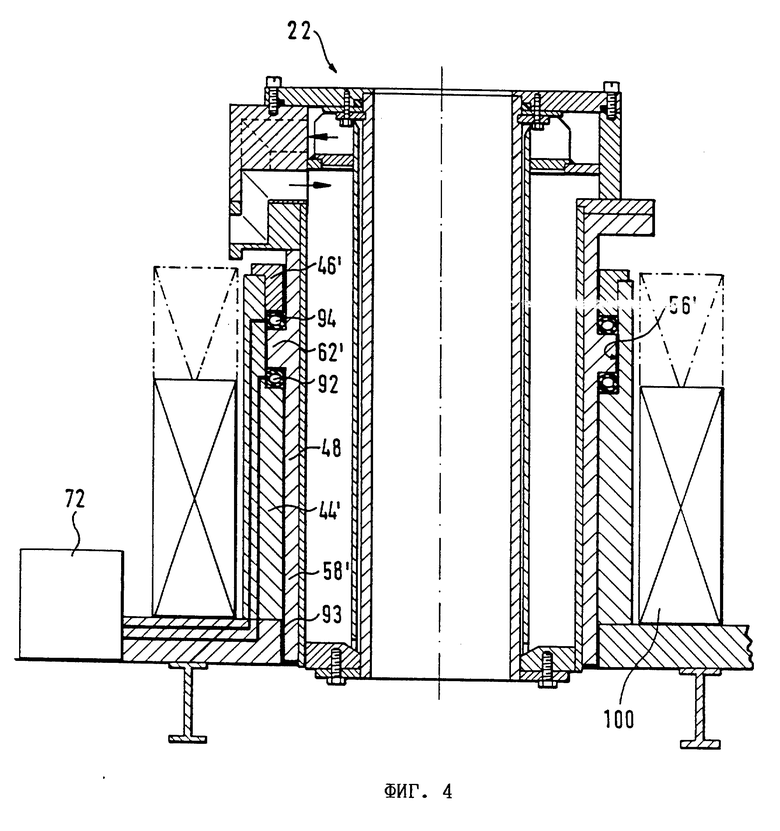

на фиг. 4 - продольный разрез второго варианта выполнения предлагаемого кристаллизатора,

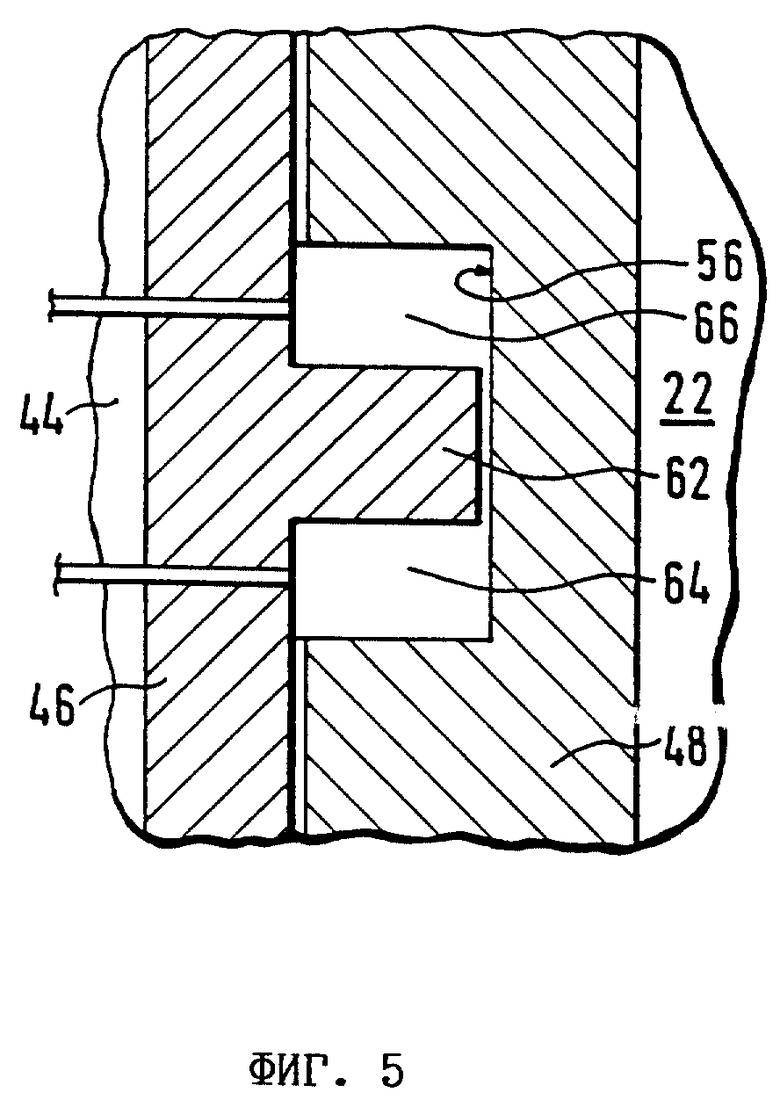

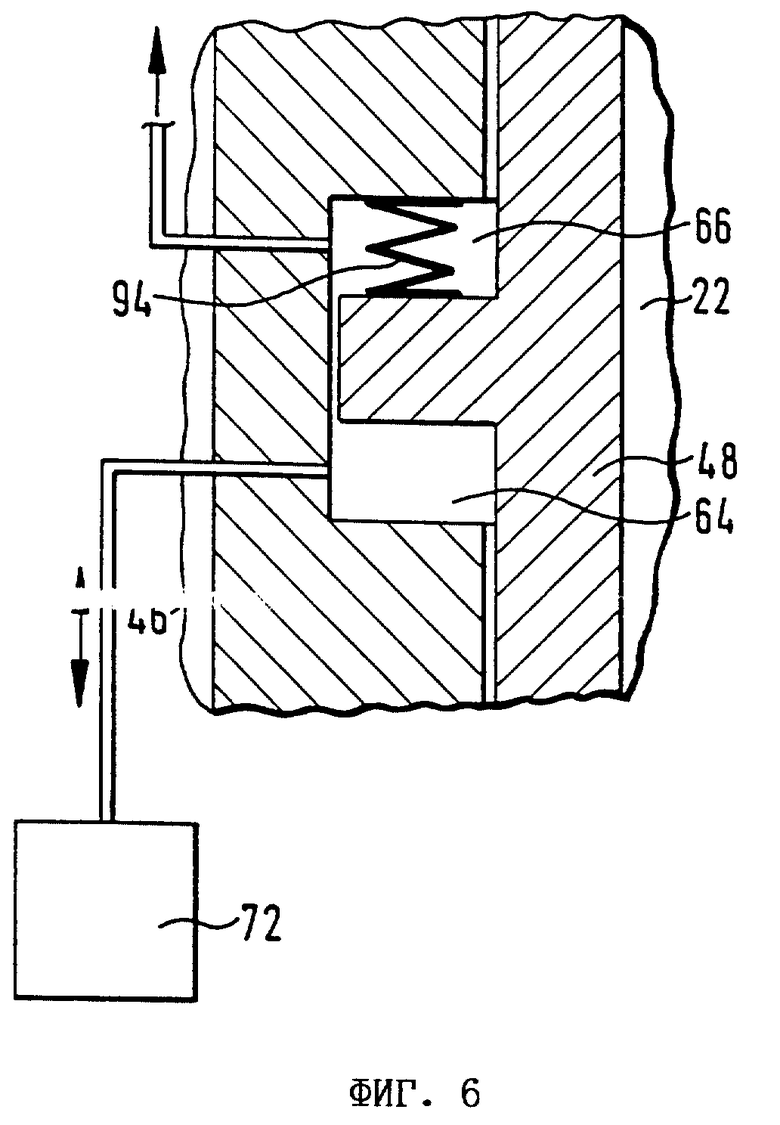

на фиг. 5 и 6 - схематическое изображение в поперечном сечении деталей других вариантов выполнения кристаллизатора,

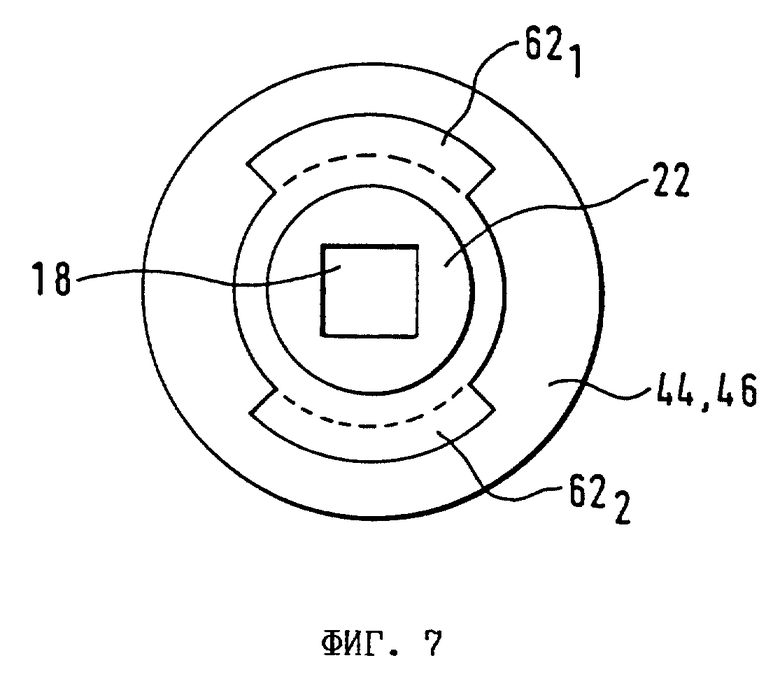

на фиг. 7 - схематичное изображение в поперечном сечении еще одного варианта выполнения предлагаемого кристаллизатора.

Показанный на чертежах кристаллизатор 10 предназначен для непрерывной отливки металлических заготовок, в частности, стальных заготовок. Кристаллизатор имеет гильзу 12 с внутренней стенкой 14 и наружной стенкой 16. Внутренняя стенка 14 образует канал 18, по которому течет расплавленная сталь. Позицией 20 обозначена центральная ось этого канала. Ось 20 может быть прямой или скругленной, в последнем случае она обычно имеет форму дуги окружности, радиус которой равен нескольким метрам. Гильза обычно изготавливается из толстостенной медной трубы. Внутреннее сечение гильзы определяет поперечное сечение отливаемой детали. На фиг. 2 и 3 показана гильза квадратного сечения, хотя очевидно, что сечение гильзы может иметь прямоугольную, круглую или какую-либо иную форму. Направление движения расплавленной стали через гильзу 12 показано стрелкой 21.

Для затвердевания расплавленной стали у внутренней стенки 14 осуществляется интенсивное охлаждение гильзы 12. Для этого используется корпус 22 кристаллизатора, внутри которого находится гильза 12, наружная стенка 16 которой охлаждается выполненной в корпусе 22 системой охлаждения. Система охлаждения, показанная на фиг. 1 и 4, достаточно хорошо известна. Вокруг гильзы 12 практически по всей ее высоте расположена внутренняя рубашка 24, которая вместе с наружной стенкой 16 гильзы образует первуо кольцевую полость 26, представляющую собой первый канал для прохода охлаждающей жидкости с относительно очень небольшим поперечным сечением. Расположенная в корпусе 22 наружная рубашка 28 вместе с внутренний рубашкой 24 образует вторую кольцевую полость 30, которая охватывает первую кольцевую полость 26 и представляет собой второй канал для прохода охлаждающей жидкости, имеющий существенно большее по сравнению с первым каналом поперечное сечение. Система для подачи охлаждающей жидкости условно показана стрелкой 32. Охлаждающая жидкость проходит через подводящий канал 34, расположенный в верхней части кристаллизатора 10 и поступает во второй кольцевой канал 30, из которого она в нижней части кристаллизатора попадает в первую кольцевую полость 26. Через эту имеющую относительно небольшое поперечное сечение полость 26 жидкость протекает с высокой скоростью навстречу движущемуся в направлении стрелки 21 потоку расплавленного металла. Из полости 26 охлаждающая жидкость попадает в кольцевой коллектор 36, расположенный в верхней части корпуса 22, из которого она отводится по магистрали, условно показанной в виде стрелки 38.

Следует подчеркнуть, что корпус 22, содержащий гильзу 12 и описанную выше систему охлаждения, целесообразно выполнить в виде единого, демонтируемого как одно целое, блока, наружная поверхность которого практически по всей его длине образована наружной рубашкой 28. На фиг. 2 и 3 эта рубашка имеет круглое поперечное сечение. Очевидно, однако, что поперечное сечение наружной рубашки системы охлаждения кристаллизатора может иметь квадратную, прямоугольную или какую-либо еще иную форму.

Как показано на фиг. 1 и 4, кристаллизатор через основание 40 опирается на раму установки, схематично изображенную в виде двух балок 42. Основание 40 вместе с наружным корпусом 44 образует несущую конструкцию корпуса 22. При этом наружный корпус 44 образует своего рода защитный кожух, закрывающий нижнюю часть кристаллизатора. 10. С этой целью наружный корпус выполняется, например, в виде полого вертикально установленного до верхнего конца корпуса 22 цилиндра, опиравшегося одним из своих торцов на основание 40.

Корпус 22 установлен в наружном корпусе 44 с помощью гидравлической опоры, выполненной предпочтительно в виде расположенного вокруг корпуса 22 кольцевого исполнительного механизма с центральной осью симметрии, которая совпадает с осью разливки.

Кольцевой исполнительный механизм, выполненный предпочтительно в виде единого блока, демонтируемого как одно целое, состоит из первого цилиндра 46, расположенного внутри наружного корпуса 44, и второго цилиндра 48, охватывающего корпус 22. Первый цилиндр 46 установлен внутри наружного корпуса 44 таким образом, что его можно легко извлечь из корпуса. Внутренняя поверхность 50 цилиндра 46 образует в осевом направлении нижнюю кольцевую направляющую щель 52 и верхнюю кольцевую направляющую щель 54. В осевом направлении кольцевые направляющие щели 52 и 54 разделены кольцевой полостью 56. Второй цилиндр 48 имеет нижний конец 58, который входит в нижнюю направляющую щель 52, и верхний конец 60, который входит в верхнюю направляющую щель 54. На уровне кольцевой полости 56 расположен кольцевой поршень 62 второго цилиндра 48.

В варианте выполнения, показанном на фиг. 1, кольцевой поршень 62 герметично делит кольцевую полость 56 на нижнюю рабочую полость 64 и верхнюю рабочую полость 66, в которых создается соответствующее давление. Рабочие полости 64 и 66 соединены каналами 68 и 70 с гидросистемой 72. Гидросистема 72 имеет обычную конструкцию и создает в каналах 68 и 70 пульсирующее давление. Благодаря этому обеспечивается нагружение второго цилиндра 48 гидравлической силой, создаваемой пульсирующим давлением жидкости. Кольцевой исполнительный механизм желательно оборудовать датчиком положения 76, схематично показанным на фиг. 1. Датчик положения 76 выдает сигнал обратной связи, используемый в замкнутой системе регулирования для регулирования амплитуды и частоты создаваемых исполнительным механизмом колебательных перемещений и его нейтрального положения.

Такая система позволяет обеспечить колебательное движение второго цилиндра 48 относительно первого цилиндра 46 с определенной частотой, формой и амплитудой колебаний, которая может регулироваться в пределах, ограниченных максимально допустимым ходом кольцевого поршня 62 в кольцевой полости 56. Следует подчеркнуть, что частота колебаний обычно составляет несколько Гц, а амплитуда - несколько мм.

Внутри отверстия 74 второго цилиндра 48 расположен корпус 22, который можно просто опустить сверху в это отверстие. Следует заметить, что при установке корпуса 22 внутрь второго цилиндра 48 расположенный в верхней части корпуса буртик упирается в верхний торец цилиндра 48. Такая конструкция обеспечивает подвеску корпуса кристаллизатора во втором цилиндре 48 и создает возможность для простого демонтажа и замены кристаллизатора.

Следует подчеркнуть, что для восприятия веса корпуса 22 и преодоления сил трения между гильзой 12 и отливкой можно работать при пониженном давлении жидкости. Достигается это за счет достаточно большой площади расположенного в рабочих полостях 64 и 66 кольцевого поршня 62. В некоторых случаях целесообразно площадь поршня 62 в нижней рабочей полости 64 сделать больше, чем в верхней рабочей полости 66. Эту разницу площадей поршня 62 можно, например, выбрать таким образом, чтобы при равном номинальном давлении в полостях 64 и 66 корпус 22 был вывешен гидростатически в вертикальном направлении за счет разницы усилий, действующих на поршень 62 со стороны нижней и верхней рабочих полостей. Рассмотрим теперь несколько предлагаемых в изобретении способов выполнения устройств для направления осевых перемещений корпуса 22.

Первый вариант конструкции направляющего устройства показан на фиг. 1. В этом варианте для перемещений второго цилиндра 48 относительно первого цилиндра 46 используется направляющее устройство гидростатического действия, выполненное в виде нижней или верхней направляющих щелей 52 или 54 первого цилиндра 46, взаимодействующих соответственно с нижним или верхним концами 58 или 60 второго цилиндра 48. При этом направляющий эффект создается либо за счет гидравлического клина (вариант, схематично показанный на фиг. 1), либо с помощью большого количества отдельных заполненных жидкостью кольцевых канавок, выполненных на наружном диаметре нижней и верхней направлявших щелей 52 и 54. Одним из преимуществ подобной конструкции является возможность простого решения проблемы уплотнения рабочих полостей 64 и 66. Давление жидкости, используемой для получения направляющего эффекта, падает по мере ее прохождения через направляющие щели, с одной стороны, из полости 56, а с другой стороны, соответственно, из верхней или нижней кольцевых камер 78 или 80, соединенных с соответствующей емкостью (не показана). Иначе говоря, кольцевые направляющие щели 52 и 54 не только обеспечивают для второго цилиндра 48 получение требуемого направляющего эффекта гидравлического действия, но и выполняют функцию верхнего и нижнего уплотнений кольцевой рабочей полости 56.

Второй вариант конструкции направляющего устройства показан на фиг. 2. Это устройство выполнено по типу направляющей шпонки с пазом и выступом. При этом к первому цилиндру 46 крепятся, например, планки 82 с направляющим пазом, а к цилиндру 48 крепятся направляющие шпонки 84 с выступом. Целесообразно в верхней и нижней части наружного корпуса 44 предусмотреть по два диаметрально расположенных направляющих устройства такого типа (82, 84). Конструкция, показанная на фиг. 3, отличается от конструкции, показанной на фиг. 2 тем, что в ней вместо направляющего устройства типа "паз/выступ" использовано направляющее устройство роликового типа. В этой конструкции на втором цилиндре 48 целесообразно закрепить планку 86 с центральным выступом, а на наружном корпусе 44 закрепить плиту 90, несущую направлявшие ролики 88. Следует подчеркнуть, что использование механических направляющих устройств для колебательных перемещений позволяет достаточно просто осуществить движение вдоль криволинейной оси, например, вдоль оси, очерченной дугой окружности с радиусом порядка нескольких метров.

На фиг. 4 показан другой вариант конструкции рабочей полости исполнительного механизма. Вместо кольцевой рабочей полости 56, герметично разделенной кольцевым поршнем 62 на две отдельные полости с соответствующими элементами уплотнения, в варианте, показанном на фиг. 4, использованы элементы, образующие герметичные камеры, в которых при заполнении их жидкостью создается соответствующее избыточное давление. В качестве таких элементов можно использовать, например, накачиваемые амортизаторы или трубы или накачиваемые диафрагмы. Первый такой элемент 92 расположен в осевом направлении между кольцевым поршнем 62', который при этом можно выполнить без уплотнительных устройств по наружному диаметру, и обращенной вниз торцевой поверхностью кольцевой полости 56'. Второй накачиваемый элемент 94 расположен в осевом направлении между кольцевым поршнем 62' и обращенной вверх торцовой поверхностью кольцевой полости 56'. При использовании диафрагм они герметично заделываются либо в кольцевом поршне 62', либо в торцовых поверхностях кольцевой полости 56. Заполняемые жидкостью элементы 92 и 94 соединены с гидросистемой 72, и их деформация под действием пульсации давления жидкости позволяет получить необходимые виброперемещения кристаллизатора. Преимуществом показанной на фиг. 4 конструкции является полное отсутствие проблем, связанных с необходимостью уплотнения рабочих полостей исполнительного механизма. Следствием этого является, при наличии осевых направляющих, возможность работы при относительно меньшей точности регулирования взаимного положения деталей, совершающих друг относительно друга колебательные перемещения. На фиг. 4 показано, что цилиндр 46' выполнен в виде сравнительно короткой втулки, расположенной в самой верхней части наружного корпуса 44'. При этом нижний конец 58' второго цилиндра 48 перемешается в направляющей втулке 93, которая крепится либо непосредственно в наружном корпусе 44, либо в основании 40. Кольцевая полость 56' в этой конструкции образована между втулкой 46' внутренним торцовым выступом наружного корпуса 44.

На фиг. 5-8 показано еще несколько вариантов выполнения предлагаемого устройства.

В конструкции, показанной на фиг. 5, кольцевой поршень 62 выполнен на первом упомянутом цилиндре 46, установленном в наружном корпусе 44. При этом кольцевая полость 56 образована вторым упомянутым цилиндром, внутри которого установлен корпус 22 кристаллизатора.

В конструкции, показанной на фиг. 6, нижняя рабочая полость 64 соединена с гидросистемой 72, а верхняя рабочая полость 66 сообщается с атмосферой. Исполнительный механизм выполнен в виде механизма одностороннего действия, и корпус кристаллизатора перемещается вниз под действием собственного веса. К усилию от собственного веса можно добавить усилие пружин или каких-либо иных упругих элементов, расположенных между корпусом 22 и соответствующим элементом несущей рамы и создающих упругую силу в направлении стрелки 21. На фиг. 6 такие пружины показаны схематично и обозначены позицией 94. Совершенно очевидно, что эти пружины можно разместить в любом месте установки, а не только внутри исполнительного механизма.

Вариант, показанный на фиг. 7, отличается тем, что один кольцевой поршень заменен двумя сегментными поршнями 621 и 622, охватывающими только часть наружной поверхности корпуса 22. Следует заметить, что в плоскости симметрии проходящей через эти сегментные поршни 621 и 622, лежит и (криволинейная ) ось 20 разливки. Такая конструкция позволяет создать при разнице действующих на поршни 621 и 622 давлений момент, который частично (или даже полностью) может компенсировать момент от действия отливки на корпус 22 кристаллизатора.

На фиг. 1-4 позицией 100 обозначен индуктор, используемый для электромагнитного перемешивания расплавленного металла в канале 18. Индуктор 100 расположен вокруг корпуса 44 и опирается, например, на основание 40. Следует отметить, что индуктор 100 может перемещаться в осевом направлении вдоль корпуса 44 вплоть до самого верха кристаллизатора 10. При этом индуктор 100 в отличие от корпуса 22 кристаллизатора не совершает никаких вынужденных колебаний.

Изобретение относится к области металлургии, к установке непрерывной разливки. Кристаллизатор содержит корпус 22, который образует осевой канал 18 для прохода расплавленного металла и в котором имеется система для охлаждения этого осевого канала. Корпус 22 по меньшей мере частично расположен внутри наружного корпуса 44, на который корпус кристаллизатора оперт в осевом направлении через гидравлическую или пневматическую подвеску. Подвеска выполнена в виде цилиндра с центральной осью симметрии, которая совпадает с осью разливки, что позволяет возбуждать колебания кристаллизатора при помощи вибровозбудителя малой мощности. Гидравлическая или пневматическая подвеска выполнена управляемой посредством гидравлической или пневматической системы регулирования 72, которая генерирует колебания корпуса 22 относительно его начального положения. 16 з.пп. ф-лы, 7 ил.

| EP 0233796 A, 1987 | |||

| SU 1156832 A1, 1985 | |||

| Устройство для виброобработки расплава в кристаллизаторе | 1988 |

|

SU1650335A1 |

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2593098C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5202134 A, 1993 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ УВЕЛИЧЕНИЯ НАГРУЗОЧНОЙ СПОСОБНОСТИ ПОДЗЕМНОГО КАБЕЛЯ | 1994 |

|

RU2079200C1 |

| DE 3925939 A, 1989 | |||

| US 4945975 A, 1990. | |||

Авторы

Даты

1999-02-20—Публикация

1994-08-05—Подача