Изобретение относится к способу регулирования давления газа в камере коксования коксовой печи согласно ограничительной части пункта 1 формулы изобретения.

Из патента ФРГ N 955681 известно регулирование давления газа в коленах подъемных труб коксовых батарей с помощью дроссельных органов, которые связаны с кулачковым диском, являющимся регулирующим органом. При этом геометрия управляющего диска соответствует ожидаемому обычно соотношению давления. Благодаря такому, совершающемуся малыми шагами вращению дроссельного органа в колене подъемной трубы, регулируется сечение подъемной трубы от начала загрузки камеры до конца периода очистки в соответствии с изменением давления при газовыделении в коксующемся угле, в результате чего в камере все время поддерживается постоянное небольшое избыточное давление. Из выложенной заявки ФРГ N 1192152 известен способ регулирования давления газа в камере коксования, согласно которому поворотные чашеобразные запорные клапаны, расположенные в коленах подъемных труб, срабатывают в качестве дроссельных органов в соответствии с изменениями давления при газовыделении из коксующегося угля. При этом регулирование происходит с помощью управляющего диска, который за период очистки совершает один оборот и соединен с рычагом запорного клапана. В горизонтальном положении запорный клапан заполняется водой, поэтому получается эффективное герметичное гидравлическое уплотнение, известное в технике коксохимического производства.

Недостаток этих известных способов регулирования заключается в том, что регулирование всех коксовых печей одной батареи возможно только в соответствии с заданной геометрией кулачкового диска, являющегося управляющим органом. Индивидуальное регулирование давления в камере, зависящее от фактического газовыделения в каждой печи, невозможно.

В патенте ФРГ N 417348 описано устройство для регулирования газоотбора из газогенераторов, в котором изменение уровня жидкости в приемнике для регулирования сопротивления отсосу газа осуществляет дифференциальный регулятор давления.

Патент ФРГ N 528972 описывает запорное устройство для газоприемников, в котором поднимаемый и отпускаемый конический запорный орган, имеющий по краям гидроканал, орошается водой.

Из патента США N 20619 известно устройство газоуплотнения для приемников посредство гидравлического уплотнения, а также устройство для слива жидкости.

В патенте ФРГ N 366 274 описывается погружное предохранительное устройство для приемников газогенираторов, содержащее регулируемую по высоте погружную трубу.

С помощью вышеназванных устройств невозможно осуществить индивидуального регулирование давление в камере в зависимости от фактического газовыделения в каждой печи.

В основу изобретения положена задача разработать способ, позволяющий индивидуально регулировать давление газа в каждой отдельной камере коксования в зависимости от фактического газовыделения и/или воздействовать на состав неочищенного газа путем индивидуального регулирования давления в камере. Кроме того, задачей изобретения является создание устройства для осуществления способа.

Эта задача применительно к способу решается в соответствии с отличительной частью пункта 1 за счет того, что дросселирование для каждой отдельной печи осуществляется регулируемый погружением в воду, а регулирование производится в зависимости от фактического соотношения давления в камере коксования.

Вариант предлагаемого способа заявлены в зависимых пунктах 2-5. Решения, относящиеся к устройству, заявлены в пунктах 6-14.

Регулируемое погружение в воду может производиться с помощью обычной поворотной чаши. При этом добавка воды в поворотную чашу должна быть регулируемой. В результате увеличенной добавки воды дополнительно к обычному погружению происходит погружение внутри погружной трубы /внутреннее погружение/, которое регулируется путем изменения добавки воды.

При обычной поворотной чаше погружение в воду не может уменьшаться ниже кромки поворотной чаши. Уменьшение погружения обеспечивается тем, что известные поворотные чаши снабжаются отверстиями в дне чаши. Кроме того, можно использовать дно чаши в качестве отражательного щитка для регулируемого погружения в воду внутри погружной трубы. Клапаны приемника, выполненные в виде поворотных заслонок, также могут быть использованы для предлагаемого погружения в воду.

Поворотная чаша, усовершенствованная по сравнению с обычными поворотными чашами, имеет, например, зазор между дном и кромками чаши, через который могут сливаться как вода, так и попавший в погружную емкость конденсат. Во время заполнения предлагаемая поворотная чаша, как и обычная поворотная чаша, открыта. Она также может быть даже при равновеликом выполнении кольцевого зазора закрыта сначала по отношению к открытому сечению колена подъемной трубы, так как при таком варианте выполнения никакого дросселирующего эффекта не наступает.

Благодаря такому регулируемому погружению в воде прежде всего обеспечивается разделение давления в приемнике и давления в камере. Тем самым при том же всасывающем сечении достигается улучшение всасывания вследствие более низкого давления в приемнике, так как из-за разделения посредством регулируемого погружения в воду давление в камере больше не зависит от давления в приемнике. Кроме того, становятся ненужными известные меры для уменьшения набросов при заполнении (гидравлический отсос, перепускная труба и нагнетание воздуха в планировочную дверь, например, с планировочной муфтой).

Максимальная высота уровня воды внутри погружной трубы может быть ограничена путем расчета сечения водоподводящего трубопровода, фиксированием с помощью термоэлементов или посредством максимального давления в камере.

Четкое разделение между давлением в приемнике и камере позволяет осуществить индивидуальное регулирование давления внутри каждой отдельной камеры. Для этого с помощью известных датчиков давления измеряют камерное давление, например, в основании подъемной трубы, в колене, в зоне двери или в другом пригодном для этого месте. Измеренное таким образом давление служит управляющим параметром для регулирования давления, которое производят путем изменения подачи воды в устройство погружения воды.

Другой вариант состоит в использовании в качестве управляющего параметра для регулирования объемного расхода неочищенного газа.

Конечно можно, например, при выходе из строя системы измерения давления производить прямое регулирование давления (без сравнения заданного и фактического значений) в зависимости от времени чистки, от температуры неочищенного газа в подъемной трубе или от другого подходящего для этого параметра.

Согласно пункту 2 регулирование давления газа производится в зоне максимального уровня погружения в воду. С повышением погружения достигается увеличение давления в камере. Благодаря этому увеличивается длительность обработки неочищенного газа. В результате крекинг-реакции получается состав газа, например, с повышенным содержанием водорода и с уменьшенными выбросами смол.

Согласно пункту 3 газы отсасываются при открытом дроссельном органе с уменьшенным давлением в приемнике. При этом в приемнике может создаваться даже вакуум. Воздействие такого пониженного давления в приемнике на печную камеру заключается в том, что неочищенный газ к началу очистки и во время очистки легче, чем до сих пор выходит из печной камеры и благодаря этому снижается высокое давление в камере. Таким образом, становится возможным уменьшать давление в камере, которое зависит от давления в приемнике, более высокого в предшествующем уровне техники, так как теперь более низкое и даже отрицательное давление в приемнике передается непосредственно в камеру и, тем самым, ведет к усиленному отсасыванию с уменьшенным временем обработки неочищенного газа.

Сокращение времени обработки неочищенного газа ведет к сохранению газообразных продуктов переработки угля. Это означает что, например, содержание метана в газе увеличивается, в то время как содержание водорода сокращается. Следствием этого является повышение теплоты сгорания, плотности и числа Wobbe газа. Кроме того, благодаря снижению давления в приемнике происходит более быстрое отсасывание неочищенного газа. В результате этого угольная влага быстрее удаляется из объема камеры и, таким образом, снижается удельное энергопотребление при коксовании.

Между условиями регулирования согласно пункту 3 или пункту 2 может быть установлено любое желаемое погружение в воду.

Если давление газа в печной камере вследствие изменившегося газовыделения уменьшается, то давление в камере сокращается до давления, индивидуально устанавливаемого для каждой камеры. Если это заранее зафиксированное камерное давление достигнуто или стало ниже, то с помощью серводвигателя приводится в движение поворотная чаша и, тем самым, уменьшается свободное сечение газхода. Поворотная чаша не нуждается в закрытии с помощью управляемого минимальным давлением в камере серводвигателя, если при плоскостном выполнении кольцевого зазора чаша закрыта непосредственно после процесса заполнения. В результате постоянно протекающей угольной воды для орошения приемника воды испадает в закрытую поворотную чашу. Вода в поворотной чаше в зависимости от слива через выходное сечение чаши и поступления воды поднимается от определенного уровня погружения. Вследствие это в зависимости от уровня погружения поднимается давление газа в коксовой печи. Уровень погружения можно регулировать через изменение расхода воды, поэтому давление в каждой отдельной камере печи может быть установлено индивидуально.

Уровень погружения ограничивается высотой кромок поворотной чаши, то есть если угольная вода поступает в поворотную чашу нерегулярно, то максимальный уровень погружения ограничивается высотой кромок чаши, а избыточная воды через кромки поворотной чаши сливается в приемник. Регулируя количество поступающей воды можно бесступенчато устанавливать любой желаемый уровень погружения, поэтому камерное давление для любой отдельной коксовой печи может быть легко установлено индивидуально. Давление в каждой камере постоянно измеряется и служит в качестве управляющего параметра для регулирования с помощью погружения. При этом давление в каждой камере печи измеряют таким образом, чтобы в печь не мог проникнуть окружающий воздух, то есть чтобы даже на поде печи в камере всегда было избыточное давление.

Согласно пункту 4 предлагаемое регулируемое погружение в воду может быть предпочтительно использовано для коксовых печей с двойным приемником. Поток неочищенного газа в тот или другой приемник регулируется путем различных уровней погружения; при этом давление в обоих приемниках может быть различным и устанавливаться независимо от высоты камеры. Вследствие такой независимости давления в приемнике от высоты камеры в приемнике может быть установлено более низкое, чем до сих пор, необходимое давление или даже в приемнике может быть вакуум. Вследствие этого становится излишним дополнительное всасывание сверх обоих приемников, например, гидравлическое всасывание.

Повышенное всасывание обеспечивается за счет давления в приемниках, устанавливаемого независимо согласно изобретению от давления в камере, причем больше не является необходимым такой способ решения этой проблемы, как увеличение всасывающего сечения при неизменном давлении в приемнике. Несмотря на постоянное всасывание неочищенного газа, можно всегда поддерживать минимальное давление газа в печи, а при недостаточном газовыделении надежно предотвращается проникновение в камеру воздуха.

Согласно пункту 5 давление в камере коксования можно регулировать таким образом, чтобы давление постоянно находилось на уровне известного само по себе минимального камерного давления. Этот способ позволяет значительно уменьшить по сравнению с обычными способами утечки через все неплотности печи. В отчие от обычного способа при предлагаемом способе не опасности того, что камера коксования попадает в зону вакуума и что, следовательно, произойдет проникновение воздуха.

Предлагаемая поворотная чаша, как и продолжение колена подъемной трубы, функционирующее в качестве погружной трубы, могут быть в другом исполнении, отличающемся от вышеуказанного варианта. Подача воды также может производиться различными способами. Сущность изобретения поясняется ниже чертежами, на которых показано:

на фиг. 1 изображен вариант выполнения предлагаемой поворотной чаши;

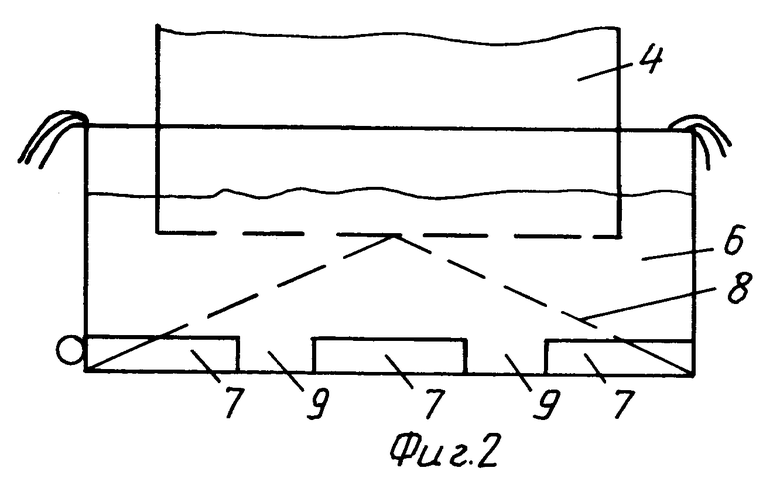

на фиг. 2 - другой вариант выполнения предлагаемой поворотной чаши;

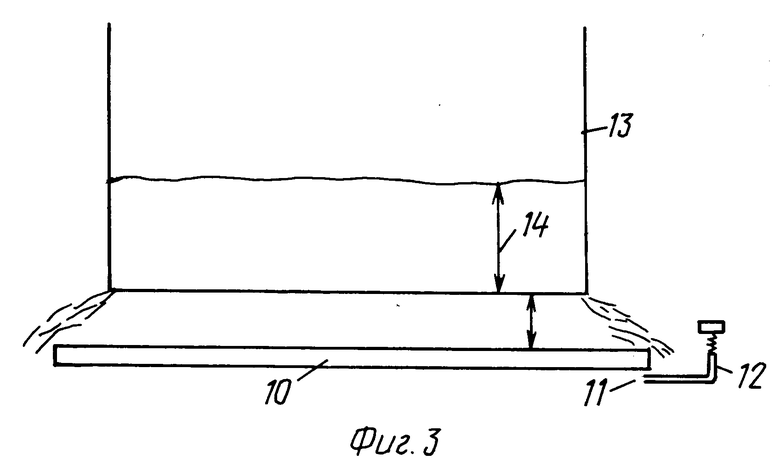

на фиг. 3 - вариант выполнения, в котором дроссельный орган выполнен в виде плиты;

на фиг. 4 - принцип регулирования давления газа в камере коксования с помощью предлагаемой поворотной чаши;

на фиг. 5 - принцип работы коксовой печи с двойным приемником и с погружением в воду;

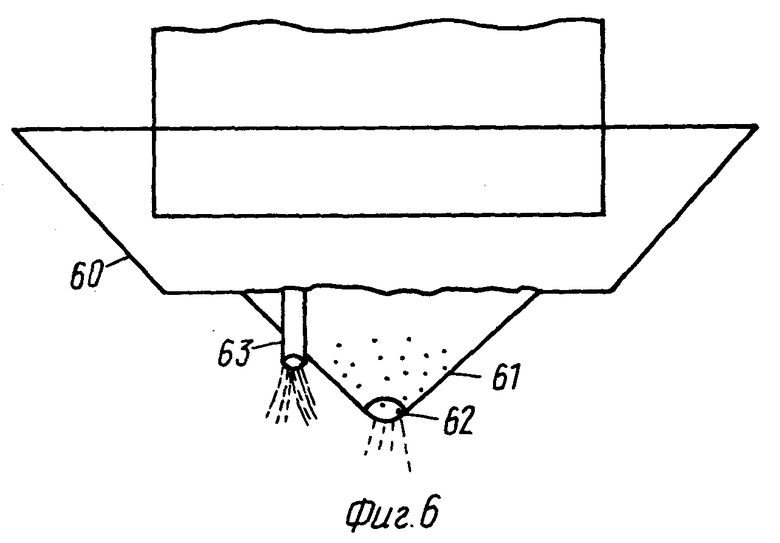

на фиг. 6 и 7 - еще один вариант выполнения предлагаемой чаши;

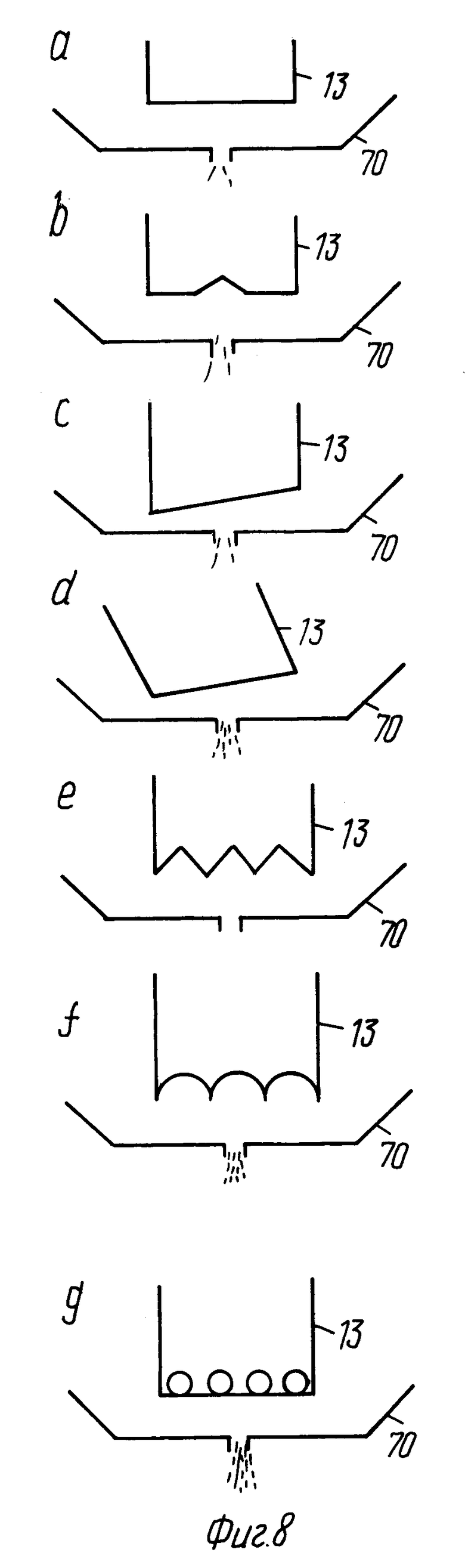

на фиг. 8 - различные варианты продолжения колена подъемной трубы;

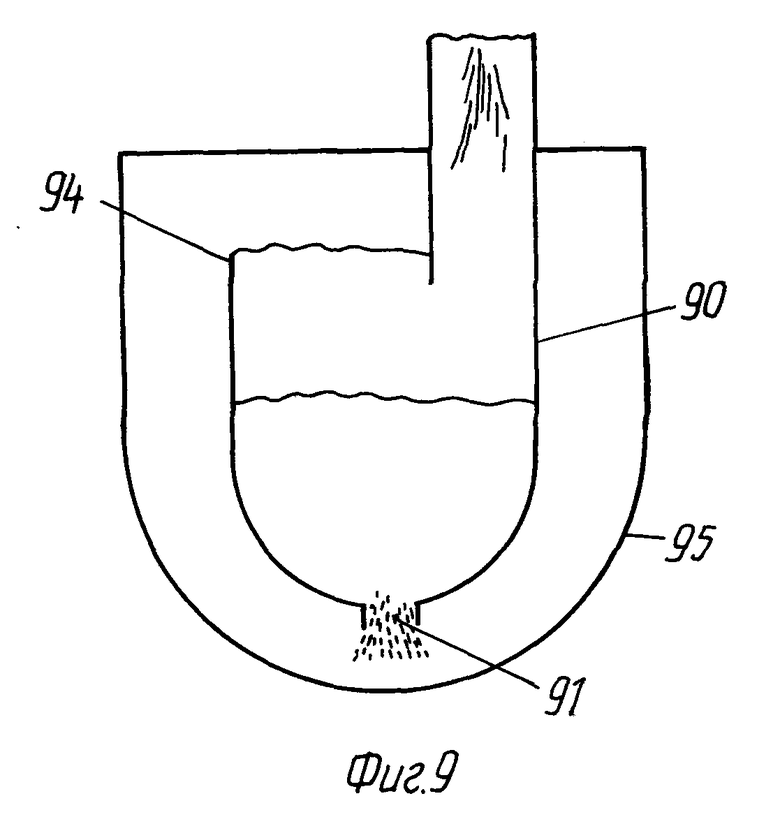

на фиг. 9 - конструкция предлагаемого узла погружения;

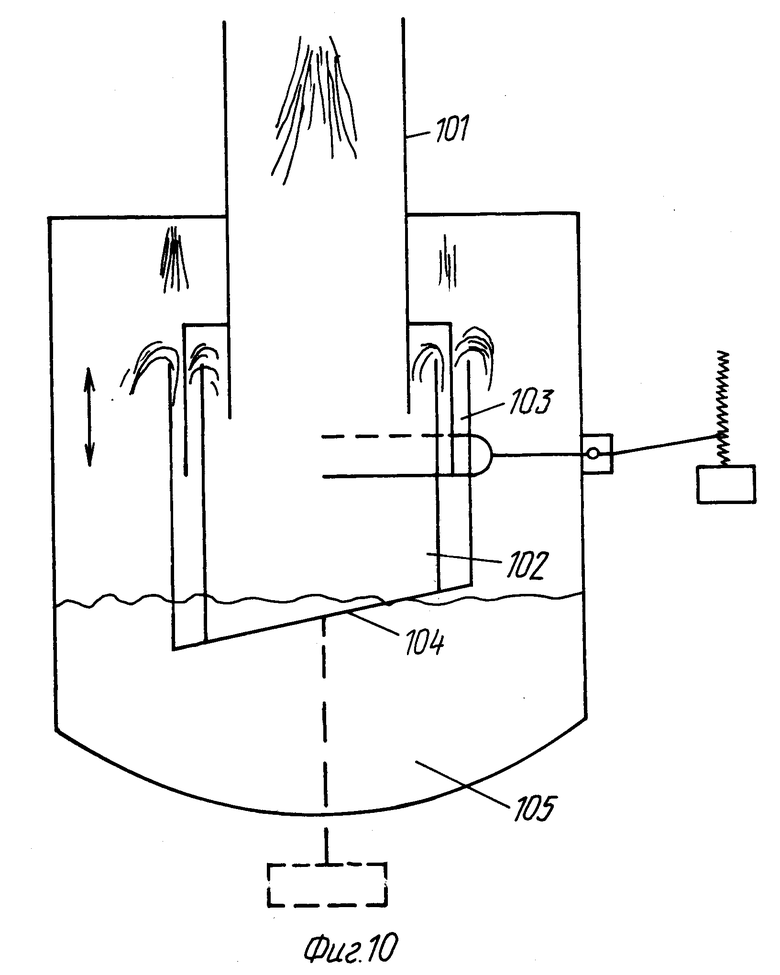

на фиг. 10 - еще один вариант предлагаемого устройства регулирования в камере;

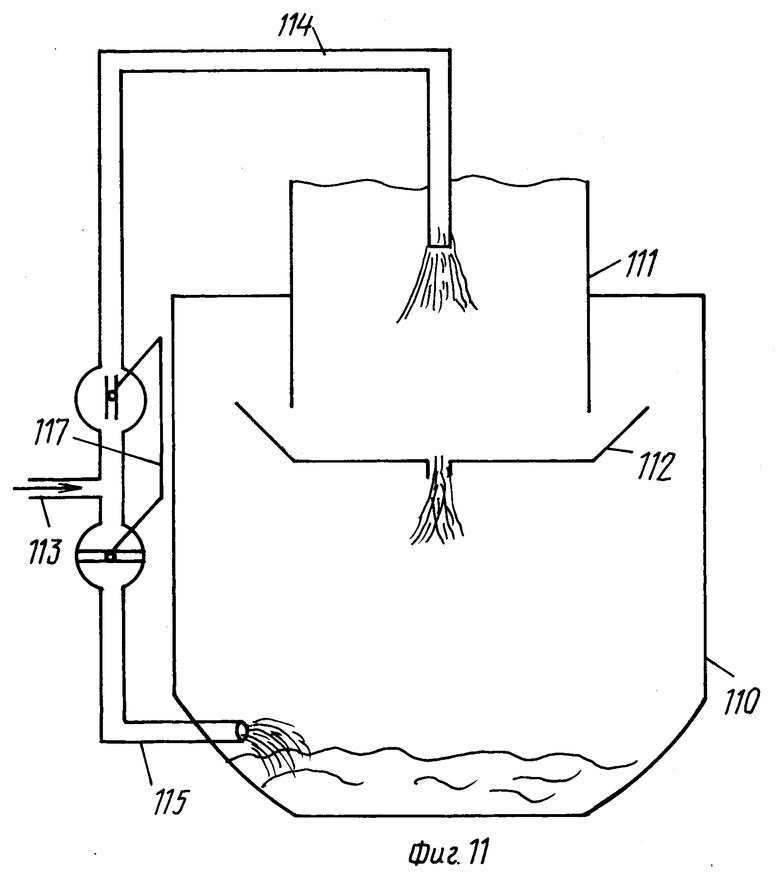

на фиг. 11 - специальный вариант водного регулирования для предлагаемого узла погружения;

на фиг. 12 - зависимость давления в камере от времени очистки.

На фиг. 1 показана чаша 1, поворотная относительно оси 2. В горизонтальном положении в поворотную чашу 1 входит погружная труба 4, причем погружение возможно до краев 5 поворотной чаши 1. В зависимости от количества поступающей воды она сливается или только через зазор 2 или при усиленном водо-притоке - через зазор 3 и верхние края 5. Расход воды можно регулировать таким образом, что между зазором 3 и краями 5 чаши может быть установлен любой уровень погружения.

На фиг. 2 показана поворотная чаша 6 с выполненным в виде конуса дном 8 и сливными зазорами 7, разделенными перемычками 9.

На фиг. 3 показана плита 10, которая может поворачиваться на оси 11 с регулируемым упором 12 и расположена под погружной трубой 13. С помощью системы водопровода /не показана/ в погружной трубе 13 может быть установлен любой уровень 14 воды.

На фиг. 4 иллюстрирует способ регулирования давления газа в камере коксования. Предлагаемая поворотная чаша 1 расположена в приемнике 21, к которому через колено 22 присоединена подъемная труба 23. Подъемная труба обычным образом соединена с печной камерой 24. На приемнике 21, подъемной трубе 23 и на печной камере 24 расположены точки замера давления 15,25,26,27 и 28, которые через преобразователи давления 16,29 и 30 присоединены к вычислительной машине 31. Вычислительная машина 31 управляет клапаном 32 на магистрали 33 угольной воды с помощью регулятора 17 и сервопривода 18.

В начале периода очистки поворотная чаша 1 открыта и давление из приемника 21 через колено 22 и подъемную трубу 23 воздействует на печную камеру 24. Таким образом, образующийся неочищенный газ отсасывается от печной камеры 24. Если давление газа в точках замера 25,26,27 и 28 опускается ниже заложенного в вычислительную машину 31 предельного значения, то поворотная чаша 1 посредством регулятора 35, сервопривода 36 и системы 37 тяг и рычагов приводится в горизонтальное положение. Теперь вода из трубопровода 33 течет в поворотную чашу 1, в результате чего давление в печной камере повышается. Когда давление в камере достигает заложенного в вычислительную машину 31 предельного значения, то расход воды через клапан 32 сокращается настолько, что степень погружения в поворотной чаше 1 понижается до тех пор, пока давление в камере не будет соответствовать необходимой величине. Тем самым, в зависимости от желаемого давления в камере можно увеличивать погружение от 0 мм до максимального, то есть до уровня краев чаши или до внутренней продольной высоты погружения, так как излишек подаваемой воды стекает через края чаши в приемник.

Если система регулирования высоты погружения выйдет из строя, то вода ни в коем случае не может попасть в печь, а давление в камере может подняться максимум до величины, соответствующей наибольшему внутреннему уровню погружения.

Если нежелательно снижение давления в камере ниже заданного значения, обусловленного высотой краев емкости погружения, то подача в процессе работы может не уменьшиться. Также без регулирования устанавливается постоянно избыточное давление в камере, которое препятствует проникновению в коксовую печь окружающего воздуха.

Фиг. 5 иллюстрирует принцип работы коксовой печи с двойным приемником и с предлагаемым погружением в воду.

К коксовой печи 40 с газообразной камерой 41 через подъемные трубы 51 и 52 и колена 49 и 50 присоединены два приемника 42 и 43. В обоих приемниках 42 и 43 расположены поворотные чаши 44 и 45, которые могут заполняться водой с помощью оросительных устройств 47 и 48.

К началу очистки поворотная чаша 444 полностью открыта, а поворотная чаша 45 - закрыта, то есть расположена в горизонтальном положении. Неочищенный газ из коксовой печи 40 через газосборную камеру 41, подъемную трубу 51 и колено 49 попадает в приемник 42 через открытую поворотную чашу 44. Одновременно поворотная чаша 45 находится в горизонтальном положении. Таким образом, коксовая печь вследствие погружения в поворотной чаше 45 отделена от приемника 43. Оба оросительных устройства 47 и 48 работают одновременно.

Если в процессе очистки меняется состав неочищенного газа, то можно, начиная с желаемого качества газа, отделить приемник путем 42 путем поворота чаши 44 в горизонтальное положение и присоединить приемник 43 путем поворота чаши 45.

Если обе поворотные чаши 44 и 45 приведены в горизонтальное положение, то повышением или снижением погружения путем уменьшения или увеличения водопритока можно производить регулирование. В результате повышения давления путем повышения погружения, например, в поворотной чаше 44 приемника 42, неочищенный газ отсасывается через приемник 43 с меньшим погружением в поворотной чаше 45.

При этом происходит отсоединение или присоединение обоих приемников 42 и 43 в зависимости от состава газа, давления в камере и количества образующегося неочищенного газа или в зависимости от времени очистки. Уровень воды в поворотных чашах 44 и 45 /как описано выше/ может быть установлен на желаемую высоту погружения, благодаря чему будет поддерживаться желаемая величина давления в камере. Достаточная степень вакуума в приемнике, присоединенном при заполнении, позволяет отказаться от дополнительного гидравлического отсасывания заполняющего газа или перепускной трубы.

На фиг. 6 показан другой вариант выполнения предлагаемой поворотной чаши. Поворотная чаша 60 снабжена воронкообразным дном 61. Воронкообразное дно 61 имеет сливные отверстия 62 и 63. Отверстия 62 и 63 расположены на разных уровнях. Из нижнего отверстия 62 сливаются тяжелые фракции конденсата и воды, а из нижнего отверстия 63 - более легкие фракции конденсата и вода.

Таким образом, с помощью поворотной чаши 60 тяжелые фракции конденсата могут непрерывно подаваться к сливному отверстию 62. Посредством слива 63 можно водное зеркало в поворотной чаше 60 поддерживать на определенном уровне.

На фиг. 7 показан еще один пример выполнения предлагаемой поворотной чаши. Поворотная чаша 70 имеет сливное отверстие 71. Если поворотная чаша 70 повернута, например, для заполнения вниз, то сливное отверстие 71 с помощью очищающего дорна 72 автоматически освобождается от налипших отложений.

Разумеется, в этом варианте могут быть предусмотрены несколько сливных отверстий и соответствующее число очищающих дорнов.

На фиг. 8 показаны различные варианты выполнения удлиненного конца колена подъемной трубы, который служит в качестве погружной трубы 13. В этих вариантах края погружной трубы 13 изменены таким образом, чтобы не было кромок, совершенно параллельных зеркалу воды, используемой для регулирования давления /фиг. 8a/, как это имеет место в предыдущем варианте выполнения. В ходе экспериментов было установлено, что параллельность кромок зеркалу воды ведет к отклонениям в регулировании давления и к пульсации погружения.

Выполнение кромок, как показано на фиг. 8 b-g, предотвращает ударообразное, полное погружение при достижении поднимающимся водным зеркалом кромок. Это позволяет избежать отклонений в регулировании давления.

На фиг. 9 показан вариант выполнения предлагаемого узла погружения, в котором предлагаемая согласно изобретению поворотная чаша отсутствует. Погружение обеспечивается с помощью U-образного продолжения колена подъемной трубы. U-образное продолжение 90 колена снабжено сливным отверстием 91 для конденсата и воды. Неочищенный газ через колено подъемной трубы и его продолжение 90 попадает в приемник 95. Если давление в камере снижается, что путем увеличения подачи воды через оросительное устройство подъемной трубы может быть увеличено количество поступающей воды, в результате чего будет подниматься водное зеркало в продолжении 90 колена, уменьшая свободное сечение для выхода газа. Уменьшение сечения происходит до полного перекрытия сечения U-образной формы трубы вплоть до подъема водного зеркала до краев 94. Такое устройство позволяет регулировать давление газа без поворотной чаши.

На фиг. 10 представлен еще один вариант устройства для регулирования давления в камере. Под продолжением 101 колена подъемной трубы расположена подвижная в вертикальном направлении труба 102, которая посредством погружной емкости 103 герметизирована относительно удлинения 101. Труба 102 имеет кромки, выполненные в соответствии в вариантами, показанными на фиг. 8. Кромки 104 опущены в отстойник 105. Регулирование давления в камере согласно изобретению происходит за счет различной степени погружения трубы 102 в отстойник 105 приемника. При этом труба 102 может занимать любое положение между "нет погружения" и "полное погружение". Таким образом, регулирование давления в камере производится путем регулирования высоты подъема трубы 102.

Преимущество такого варианта выполнения заключается в том, что сечение трубы для конденсата и неочищенного газа остается совершенно свободным и неизменным. Благодаря этому никаких проблем из-за закупоривания при сливе конденсата не возникает. Уровень воды независим от какого-либо регулирования водоподачи. Нет никаких изнашивающихся уплотнительных элементов. Уплотнение между продолжением 101 колена подъемной трубы и трубой 102 производится путем работающего без износа погружения в воду. Благодаря конструкции узла погружения твердые или искрошенные частицы конденсата ни в коем случае не могут попасть из продолжения колена подъемной трубы в погружную емкость. Подъемное устройство для трубы 102 можно расположить сбоку, сверху или снизу трубы 102.

На фиг. 11 показан специальный вариант выполнения устройства регулирования воды для предлагаемого узла погружения в воду. Приемник 110 с продолжением 111 колена подъемной трубы и с поворотной чашей 112 снабжается оросительной водой по трубопроводам 113 и 114. Эта воды, как уже говорилось, используется для предлагаемого согласно изобретению погружения. Часть воды, которая в данный момент для погружения не требуется, по трубопроводу 115 отводится прямо в приемник. Благодаря этому обеспечивается, что в приемник всегда поступает вся подаваемая вода без дросселирования, следовательно, в любое время имеется необходимое количество воды для транспортирования конденсата в отстойник приемника. Распределение водных потоков можно производить любым способом с помощью регулирующего устройства 117. Нужно лишь обеспечить минимальное количество воды, необходимое для охлаждения неочищенного газа. Но это количество воды не влияет на эффективность регулирования погружения.

Преимущество такого варианта заключается в том, что энергия накачки не дросселируется для целей регулирования. Насосы для подачи поды работают под постоянной нагрузкой. Возможные неплотности внутри запорных кранов проблем не создают, уплотнительные элементы запорных кранов подвергаются низкому давлению, так как водопровод не должен дросселироваться.

На фиг. 12 показано давления P в камере в зависимости от времени t очистки. Графиком 120 представлено изменение характеристики давления в камере в течение времени очистки согласно уровню техники. График 121 представляет измененную характеристику давления в камере в течение времени очистки. Такая характеристики обеспечивается предлагаемым способом погружения в воду, когда приемник работает в режиме не повышенного давления (как это до сих пор требуется в коксохимическом производстве), а в режиме вакуума. При такой технологии давление в камере изменяется настолько, что оно постоянно находится на желаемом минимальном уровне. Это минимальное давление рассчитывается таким образом, чтобы окружающий воздух до конца процесса очистки не попадал в печь.

Благодаря такому усовершенствованию способа (приемник в режиме всасывания) по сравнению с обычным способом (приемник в режиме повышенного давления) значительно уменьшаются утечки из всех неплотностей печи.

Вследствие уменьшения давления в камере до минимальной величины, остающейся постоянной от начала до конца очистки, снижается разность между давлением внутри камеры и давлением снаружи камеры. Следовательно, устраняется причина утечек из коксовой печи, хотя число и величина мест утечки остается тем же самым. Без дополнительных мер по герметизации в течение всего периода очистки достигается такой уровень выбросов из коксовой печи, который до сих пор имел место только к концу очистки, когда в результате прогрессирующего коксования уменьшается газовыделение и снижается давление.

При работе с предлагаемой поворотной чашей согласно предлагаемому способу она постоянно находится в горизонтальном положении. Только во время процесса заполнения чаша поворачивается в вертикальное положение.

Регулирование или управление давлением газа в батарее коксовой печи производят чашеобразным дроссельным органом, заполненным водой и расположенным в коленах подъемных труб. Дросселирование для каждой отдельной печи осуществляют путем регулирования высоты уровня воды в дроссельном органе в зависимости от фактического соотношения давлений в камере коксования. В зависимости от желаемого давления газа в камере коксования высоту уровня воды устанавливают в зависимости от оттока воды из камеры коксования и перетока воды в чашеобразный дроссельный орган или в зависимости от заранее заданной высоты перелива. Предложены несколько вариантов выполнения устройства для регулирования или управления давлением газа в батарее коксовой печи. Данный способ позволяет индивидуально регулировать давление газа в каждой отдельной печи в зависимости от фактического газовыделения и/или воздействовать на состав неочищенного газа путем индивидуального регулирования давления в камере. 5 с. и 9 з.п.ф-лы, 12 ил.

Приоритет по пунктам:

14.07.92 - пп.1 - 4 и 6 - 8;

30.06.93 - по пп.5 и 9 - 14.

| DE, 1192152 А, 1965 | |||

| DE, 3108925 А1, 1982 | |||

| SU, 12599 А, 1930 | |||

| SU, 1611919 А1, 1990. |

Авторы

Даты

1999-02-20—Публикация

1993-07-12—Подача