Изобретение касается способа газификации угля под давлением водяным паром в газогенераторе с расположенными внутри него теплообменными трубами для теплонесущей среды, а также газогенераторов с псевдоожиженным слоем для осуществления данного способа.

В основу изобретения положена задача усовершенствования способа названного выше типа с целью оптимального использования введенного тепла, а также создания

газогенераторов, пригодных для выполнения этой задачи.

Горячую теплонесущую среду, поступающую в газогенератор по теплообменным трубам, сначала вводят в зону газификации, а затем передают в зону пиролиза, а подвергаемый газификации угол ведут через газогенератор по методу противотока, благодаря чему для нагрева и пиролиза угля используется уже охлажденный поток теплоносителя, в то время как тепло для газись

СП

ОЭ

фикации отбирают у еще горячего теплоне- сущего потока.

Благодаря последовательному относительно теплоносителя расположению зоны газификации и пиролиза вся энергия при высокой температуре - которая благоприятно воздействует на кинетику, т.е. на скорость газификации - поступает в зону газификации. Затем весь теплоноситель с более низкой входной температурой пере- ходит в зону пиролиза и обеспечивает там покрытие потребности в тепле для процесса нагрева и пиролиза.

Следствием того, что введение теплоносителя и средства газификации осуществля- ется по методу противотока, является значительное улучшение использования тепла теплонесущей среды. Сниженная температура не оказывает в кинетическом отношении отрицательного воздействия на реакцию пиролиза, так как здесь высокая температура имеет меньшее значение, чем наличие достаточно больших количество тепла. Последнее обеспечивается большой массой потока теплоносителя и соответст- вующими размерами теплообменников.

Водяной пар, кроме средства газификации и псевдоожижения, может служить также в качестве дополнительного поставщика теплоносителя для газификации угля, чтобы производительность газификации повысить через повышение температуры.

Подача угля осуществляется предпочтительно с помощью циркуляционного неочищенного газа или перегретого водяного пара с температурой порядка 700-800°С, чтобы возникающие при пиролизе смолы крекировать в газообразные углеводороды, предотвращая конденсацию смол в после

дующих аппаратах.

Рекомендуется, чтобы псевдоожижение частиц угля осуществлялось перегретым водяным паром, который вводят, предпочтительно, при температуре 700-800°С в зону газификации, благодаря чем количество тепла из теплонесущей среды используется исключительно для газификации.

Псевдоожинение и охлаждение зольных частиц может быть осуществлено в отдельной зоне охлаждения с помощью водяного пара, температура которого, предпочтительно, превышает на 20-100°С, зависящую от давления, точку росы, чтобы использовать тепло зольных частиц на вы

соком температурном уровне.

Охлаждение зольных частиц водяным паром осуществляется в аппаратах вертикальной конструкции, предпочтительно в движущемся слое в целях.изменения потребности водяном паре.

5 Ю

15 0 5

0

5

0

5

0

5

Загрузка угля производится предпочтительно в зоне пиролиза и осуществляется с помощью одного или нескольких струйных питателей, чтобы избежать агломерации частиц угля.

Выгрузку охлажденной золы рекомендуется производить из зоны охлаждения через разгрузочный шлюз. Известен подобный разгрузочный шлюз для горячего материала.

Рекомендуется в качестве газа-теплоносителя использовать дымовой газ, предпочтительно, с температурой порядка 950°С, который благодаря своей большой плотности транспортирует большие количества тепла и в ходе последующих процессов может быть получен из продуктов этих процессов.

В качестве газа-теплоносителя можно использовать гелий, который может быть отобран из вторичного контура высокотемпературного реактора, с температурой порядка 900°С или из первичного контура с температурой до 950°С и который обладает хорошими теплолередающими свойствами.

Газогенератор с псевдоожиженным слоем для осуществления способа согласно изобретению отличается тем. что цилиндрический напорный резервуар газогенератора горизонтальной конструкции подразделен на зону нагрева и пиролиза, на отдельную зону газификации, а также на отдельную зону охлаждения, что зона нагрева и пиролиза снабжена выполненными в виде струйного питателя отверстиями для загрузки угля и ввода циркуляционного неочищенного газа или пара, что зона газификации имеет отверстия для подачи пара, соединенные с обтекаемыми днищами, что в зоне охлаждения выполнены отверстие для подачи пара с обтекающим днищем и разгрузочный шлюз, что в зоне нагрева и пиролиза расположены ввод для подачи газа теплоносителя и теплообменные трубы, а также проложенный внутри или снаружи соединительный трубопровод, соединенный с теплообмен- ной трубой и отводом газа-теплоносителя в зоне газификации, что между зоной газификации и зоной нагрева и пиролиза предусмотрена непроницаемая для газа и твердых веществ перегородка и что над упомянутыми зонами находится камера-газосборник с газоотводом.

Горизонтальная конструкция газогенератора обеспечивает значительную экономию водяного пара благодаря тому, что введенный в зону газификации водяной пар своего частичного превращения в этой зоне объединяется с неочищенным газом из зоны

нагрева и пиролиза и частично после рекуперативного теплообмена устремляется в зону пиролиза, в результате чего в этом газогенераторе не возникает дополнительной потребности в водяном паре.

Содержание водяного пара в зоне газификации может поддерживаться на очень высоком уровне, что в свою очередь положительно сказывается на их кинетике. Непревращенный водяной пар вполне достаточен для того, чтобы после частичной рециркуляции в виде влажного неочищенного газа покрыть потребность для вторичных реакций пиролиза в зоне нагрева и пиролиза.

Горизонтальная конструкция газогенератора с непроницаемой для твердых веществ перегородкой имеет преимущество, заключающееся в том, что здесь возможно не только подразделение на две ступени, но также дополнительное каскадирование в зоне газификации. Это еще в большей степени предотвращает так называемое обратное смешивание.

В газогенераторе горизонтальной конструкции с псевдоожиженным слоем целесообразно предусматривать в зоне нагрева и пиролиза дополнительную подачу циркуляционного неочищенного газа и обтекаемое днище и встраивать в линию возврата газа теплообменники и газовый насос.

Другая конструкция газогенератора с псевдоожиженным слоем для осуществления способа согласно изобретению отличается тем, что цилиндрический напорный резервуар вертикально установленного газогенератора подразделен на находящуюся в верхней части зону подогрева и пиролиза на расположенную под ней отдельную зону газификации, а также на расположенную внизу отдельную зону охлаждения, что зона нагрева и пиролиза снабжена выполненными в виде струйного питателя отверстиями для загрузки угля и подачи неочищенного циркуляционного газа или пара, что зона газификации снабжена отверстием для подачи пара, соединенным с обтекаемым днищем, что зона охлаждения снабжена отверстием для подачи пара, соединенным с обтекаемым днищем, и разгрузочным шлюзом, что в зоне нагрева и пиролиза расположены ввод газа-теплоносителя и тепло- обменные трубы и соединительный трубопровод, причем последний соединен с теплообменной трубой, и отводом газа-теплоносителя а зоне газификации, что между зоной газификации и зоной нагрева и пиролиза предусмотрена проницаемая для газа и твердых веществ перегородка и что над

зоной подогрева и пиролиза находится газосборник с газоотводом.

Преимуществом газогенераторов вертикальной конструкции является то, что до- 5 стигается экономия значительного количества водяного пара, так как введенный в зону газификации водяной пар после его частичного превращения в этой зоне вместе с выработанным газом устремляется

0 непосредственно в зону пиролиза, вие чего практически отсутствует дополнительная потребность в водяном паре в этой зоне.

Одновременно с этим возникает другое

5 преимущество, заключающееся в том, что в зоне газификации содержание водяного пара может поддерживаться на высоком уровне, что положительно отражается на кинетике. Водяного пара, не подвергшегося

0 превращению в зоне газификации, вполне достаточно для того, чтобы покрыть потребность в паре для превращения смолы в зоне пиролиза.

Другим преимуществом газогенератора

5 вертикальной конструкции является то, что расположение зонылпиролиза и газификации друг над другом создает возможность разделения обеих зон проницаемой для газа и твердых веществ перегородкой. Дости0 гаемое благодаря этому деление на две ступени (каскадирование) значительно уменьшает нежелательное смешивание вновь введенного топлива с топливом из зоны газификации (так называемое обрат5 ное смешивание), благодаря чему создается возможность газификации с высокой степенью превращения.

Дальнейшие преимущества в сравнении с другими способами присущи газогене0 раторам как вертикальной, так и горизонтальной конструкции благодаря охлаждению остаточного кокса в зоне охлаждения.

В газогенераторах горизонтальной кон5 струкции остаточный кокс после его перехода из зоны газификации в зоне охлаждения охлаждают выработанным газом или паром низкой температуры, температура которого на 20-100°С превышает точку росы с тем,

0 чтобы не допустить торможения реакции в -расположенной рядом зоне газификации. Благодаря этому, во-первых, достигается то, что остаточный кокс охлаждается до температуры, при которой обеспечивается более

5 простая в техническом отношении его выгрузка. Во вторых, достигается еще большая выгода от того, что - в особенности при частичной газификации - обеспечивается эффективнре использование теплоты полученной коксовой мелочи.

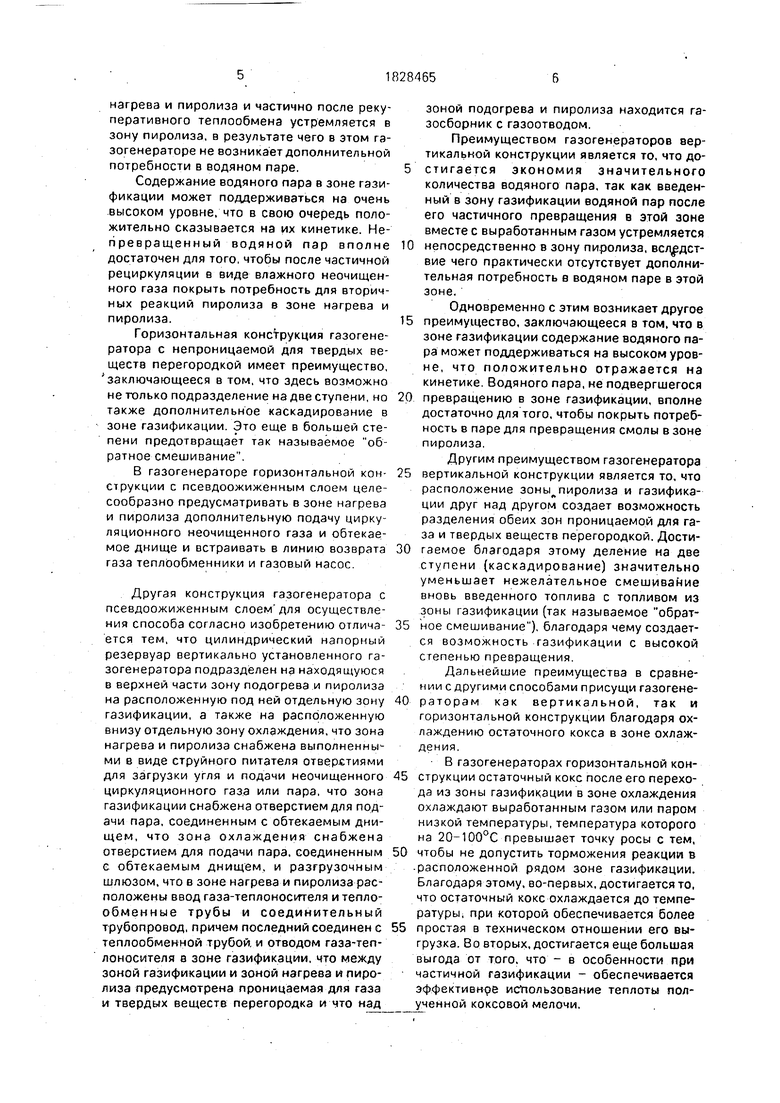

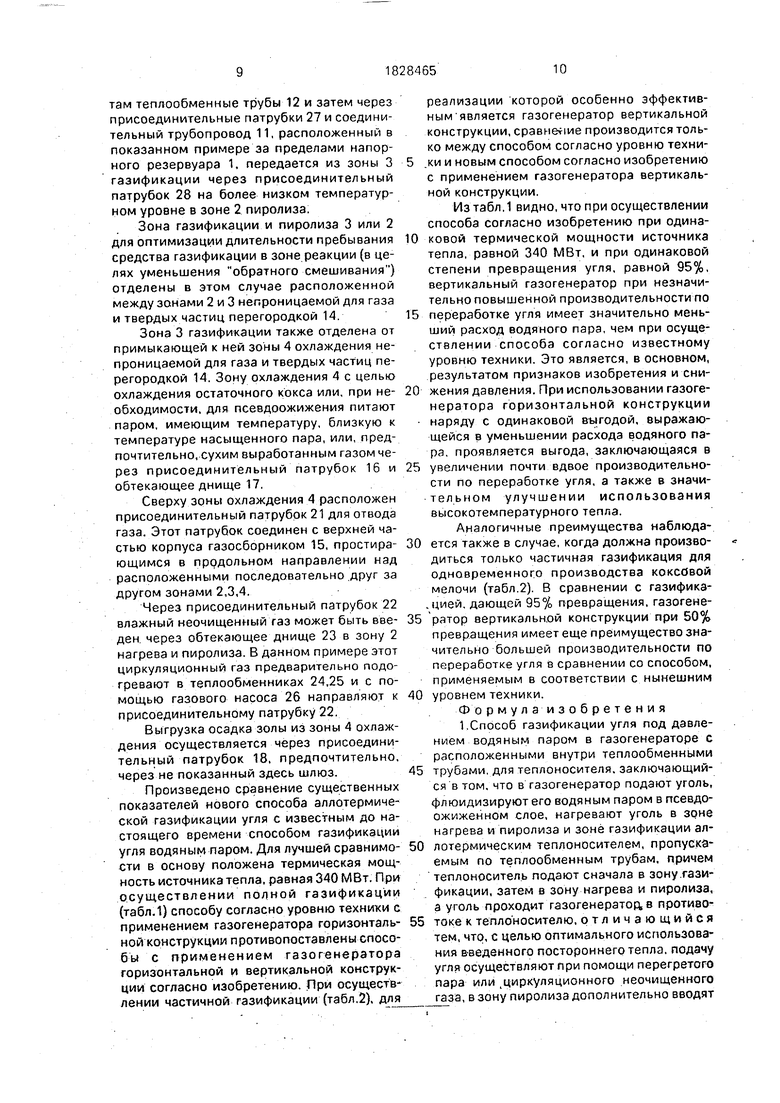

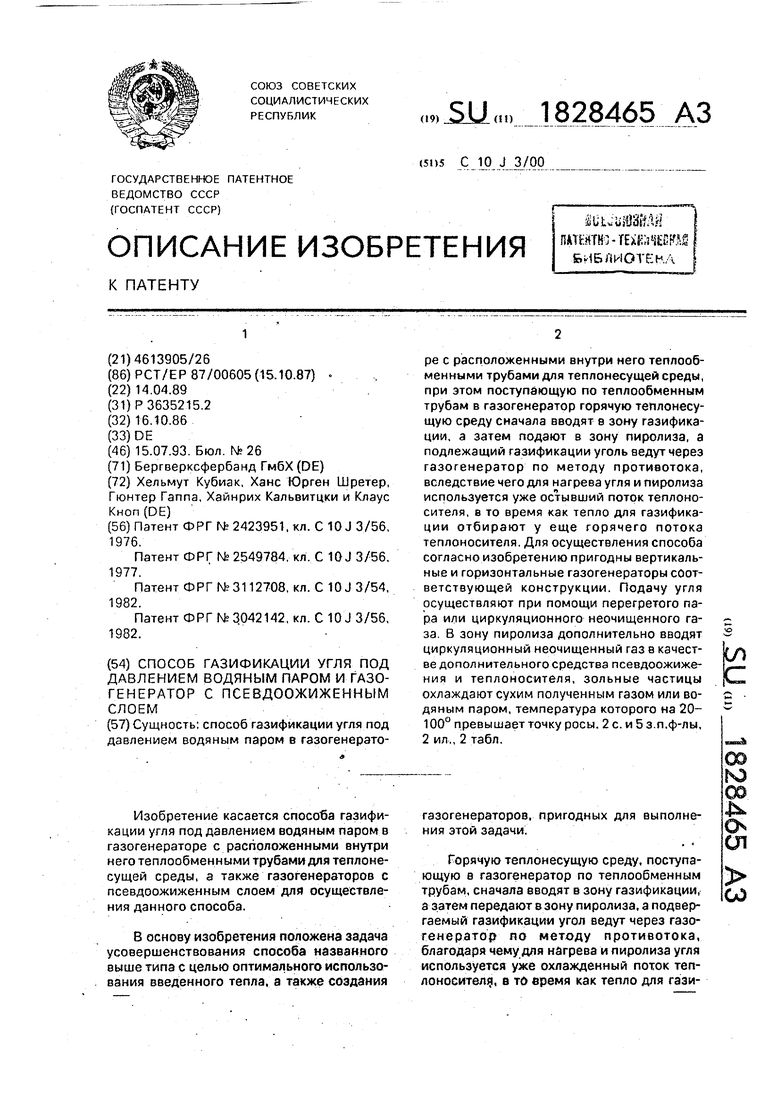

На фиг.1 газогенератор вертикальной конс/рукции; на фиг.2 - газогенератор горизонтальной конструкции.

На фиг.1 показан напорный резервуар 1, подразделенный на четыре зоны, расположенные в газогенераторе 19 вертикальной конструкции одна над другой. Верхняя зона представляет собой газосборник 15, из которого газ может быть отведен через патрубок 21. В следующую зону, зсчу 2 нагрева и пиролиза через присоединительный патрубок 6 мелкую угольную пыль как газифицируемый материал при температуре ниже точки размягчения и пар как средство газификации с температурой порядка 700- 800°С пневматически дозируют с помощью струйного питателя 5. В цилиндрической части зоны 2 находится присоединительный патрубок 9 для отвода газа-теплоносителя, соединенный с теплообменными трубами 10. Диаметр зоны 2 пиролиза приведен в соответствие со скоростью газа, которая измеряется по количеству выходящего газа из расположенной внизу зоны газификации и количеству газа, поступающему из струйного питателя. Теплонесущую среду ведут методом противотока относительно газифицируемого топлива из зоны 3 газификации на более низком температурном уровне в зону 2 пиролиза.

Зона 3 газификации расположена в центральной части напорного резервуара 1. Она оснащена внизу присоединительным патрубком 7 для подачи перегретого водяного пара и вверху присоединительным пат- рубком 13 для подачи горячей теплонесущей среды. Последняя поступает с высокой температурой (порядка 900°С- 950°С) в теплообменные трубы и передает свое ощутимое тепло газифицируемому топливу для превращения его в газ. По соединительному теплопроводу 11 охлажденный газ-теплоноситель поступает в теплообменные трубы 10 в зоне 2 нагрева и пиролиза и по патрубку 9 снова выходит из напорного резервуара 1 с температурой порядка 750- 800°С. Перегретый водяной пар с температурой порядка 700-800°С поступает в псевдоожиженный слой в зоне 3 через обтекающее днище 8. Согласно не показанному здесь конструктивному варианту, присоединительные патрубки 9 и 13 для отводами ввода газа-теплоносителя могут быть расположены также рядом друг с другом в зоне общего выходного патрубка.

.Зону газификации и пиролиза 3 или 2 для оптимизации длительности пребывания средства газификации в зоне реакции (в целях уменьшения обратного смешивания) от- дёляют друг от друга посредством

проницаемой для газа и твердых веществ перегородкой 14. Перегородка 14 рассчитана так, что в ее крайней, примыкающей к стенке зоны, предпочтительно течет угольная пыль из зоны 2 пиролиза в зону 3 газификации, что противодействует движению твердых частиц, формирующемуся в псевдо- ожиженном слое.

К зоне 3 газификации примыкает нахо0 дящаяся еще в цилиндрической части напорного резервуара 1 зона 4 охлаждения для остатка топлива. Зону 4 охлаждения питают через присоединительный патрубок 16 и обтекаемое днище 17 водяным паром, тем5 пература которого превышает на 20-100° точку росы. Охлаждающая зона 4 предпочтительно функционирует как движущийся слой, но осадок может быть также псевдо- ожижен через увеличение количества обте0 кающего пара. Под обтекающим днищем 17

напорный резервуар 1 сужается конически

вплоть до присоединительного патрубка 18,

служащего для удаления охлажденного

осадка.

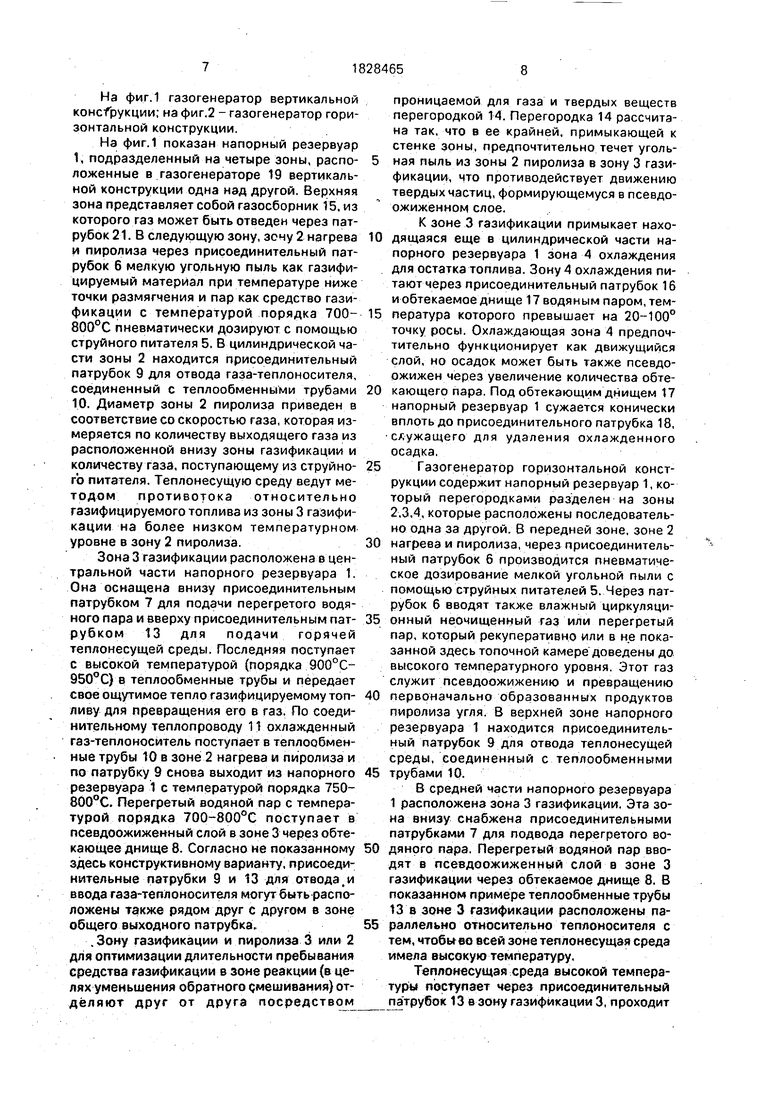

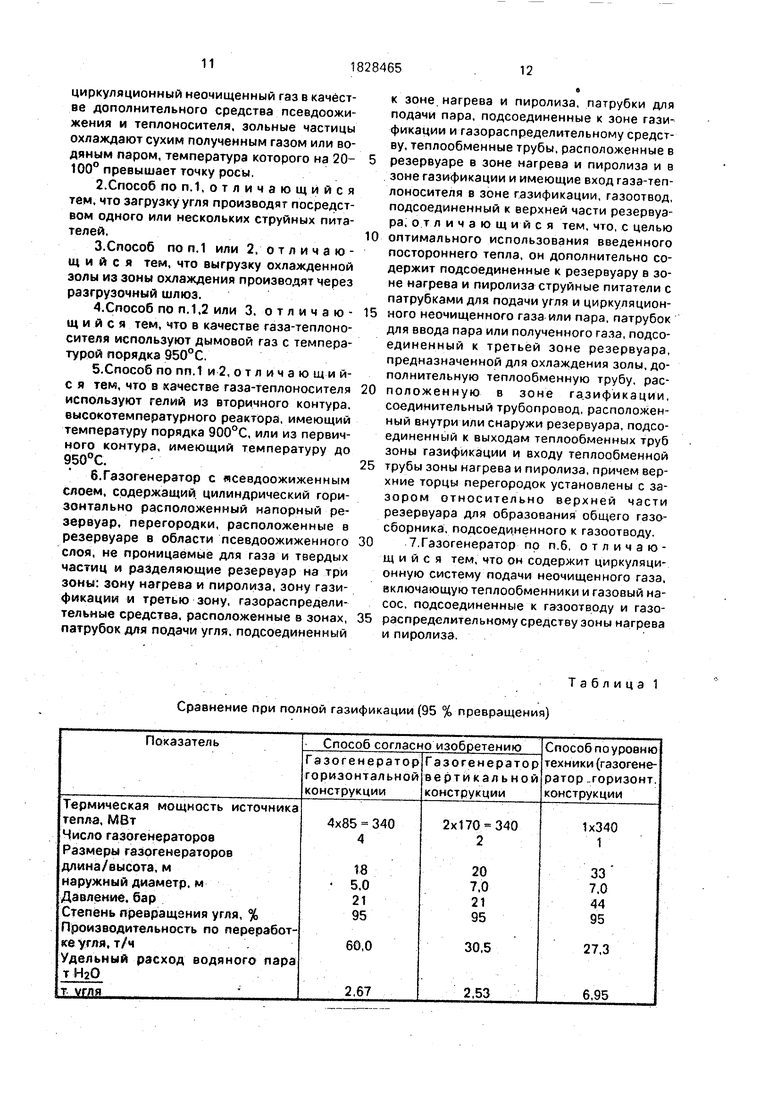

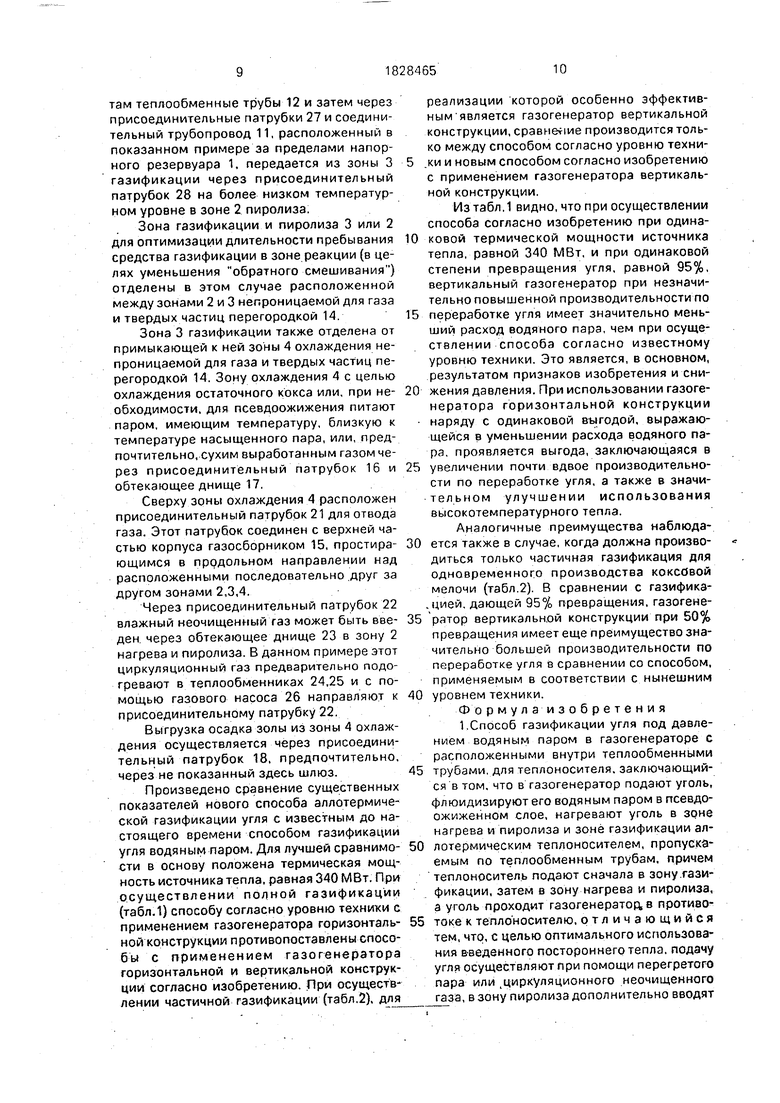

5 Газогенератор горизонтальной конструкции содержит напорный резервуар 1, который перегородками разделен на зоны 2.3.4, которые расположены последовательно одна за другой. 8 передней зоне, зоне 2

0 нагрева и пиролиза, через присоединительный патрубок б производится пневматическое дозирование мелкой угольной пыли с помощью струйных питателей 5. Через патрубок 6 вводят также влажный циркуляци5 онный неочищенный газ или перегретый пар, который рекуперативно или в не показанной здесь топочной камере доведены до высокого температурного уровня. Этот газ служит псевдоожижению и превращению

0 первоначально образованных продуктов пиролиза угля. В верхней зоне напорного резервуара 1 находится присоединительный патрубок 9 для отвода теплонесущей среды, соединенный с теплообменными

5 трубами 10.

В средней части напорного резервуара 1 расположена зона 3 газификации. Эта зона внизу снабжена присоединительными патрубками 7 для подвода перегретого во0 дяного пара. Перегретый водяной пар вводят в псевдоожиженный слой в зоне 3 газификации через обтекаемое днище 8. В показанном примере теплообменные трубы 13 в зоне 3 газификации расположены па5 раллельно относительно теплоносителя с тем, чтобы во всей зоне теялонесущая среда имела высокую температуру,

Теплонесущая среда высокой температуры поступает через присоединительный патрубок 13 в зону газификации 3, проходит

там теплообменные трубы 12 и затем через присоединительные патрубки 27 и соединительный трубопровод 11, расположенный в показанном примере за пределами напорного резервуара 1, передается из зоны 3 газификации через присоединительный патрубок 28 на более низком температурном уровне в зоне 2 пиролиза.

Зона газификации и пиролиза 3 или 2 для оптимизации длительности пребывания средства газификации в зоне реакции (в целях уменьшения обратного смешивания) отделены в этом случае расположенной между зонами 2 и 3 непроницаемой для газа и твердых частиц перегородкой 14.

Зона 3 газификации также отделена от примыкающей к ней зоны 4 охлаждения непроницаемой для газа и твердых частиц перегородкой 14. Зону охлаждения 4 с целью охлаждения остаточного кокса или, при необходимости, для псевдоожижения питают паром, имеющим температуру, близкую к температуре насыщенного пара, или, предпочтительно, сухим выработанным газом через присоединительный патрубок 16 и обтекающее днище 17.

Сверху зоны охлаждения 4 расположен присоединительный патрубок 21 для отвода газа. Этот патрубок соединен с верхней частью корпуса газосборником 15, простирающимся в пррдольном направлении над расположенными последовательно друг за другом зонами 2,3,4.

Через присоединительный патрубок 22 влажный неочищенный газ может быть введен через обтекающее днище 23 в зону 2 нагрева и пиролиза. В данном примере этот циркуляционный газ предварительно подогревают в теплообменниках 24.25 и с помощью газового насоса 26 направляют к присоединительному патрубку 22.

Выгрузка осадка золы из зоны 4 охлаждения осуществляется через присоединительный патрубок 18, предпочтительно, через не показанный здесь шлюз.

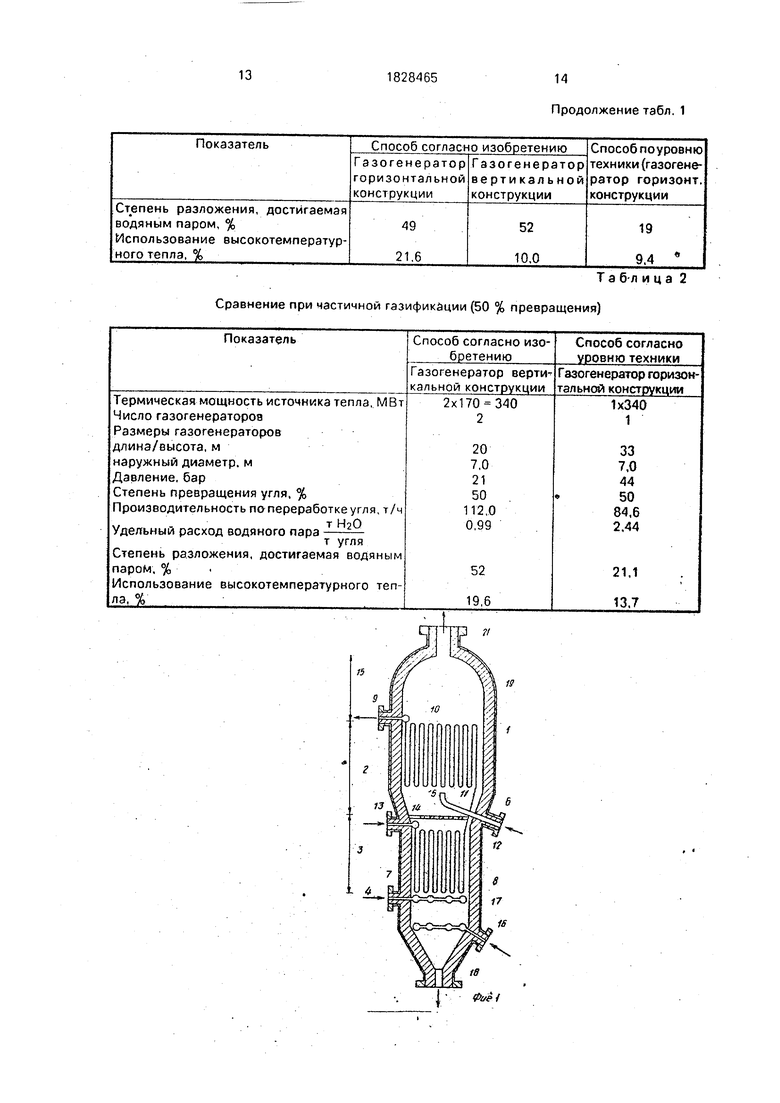

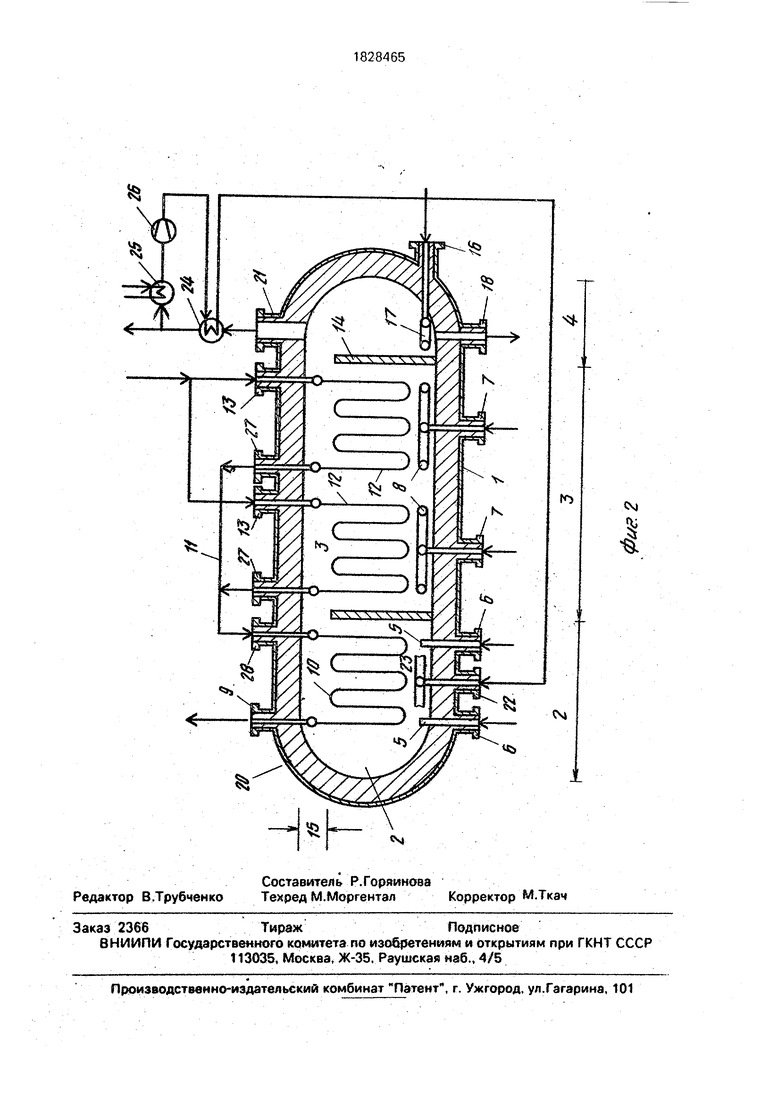

Произведено сравнение существенных показателей нового способа аллотермиче- ской газификации угля с известным до настоящего времени способом газификации угля водяным паром. Для лучшей сравнимости в основу положена термическая мощность источника тепла, равная 340 МВт. При осуществлении полной газификации (табл.1) способу согласно уровню техники с применением газогенератора горизонтальной конструкции противопоставлены спосо- бы с применением газогенератора горизонтальной и вертикальной конструкции согласно изобретению. При осуществлении частичной газификации (табл.2), для

реализации которой особенно эффективным является газогенератор вертикальной конструкции,сравнение производится только между способом согласно уровню техни- .ки и новым способом согласно изобретению с применением газогенератора вертикальной конструкции.

Из табл.1 видно, что при осуществлении способа согласно изобретению при одина0 ковой термической мощности источника тепла, равной 340 МВт, и при одинаковой степени превращения угля, равной 95%, вертикальный газогенератор при незначительно повышенной производительности по

5 переработке угля имеет значительно меньший расход водяного пара, чем при осуществлении способа согласно известному уровню техники. Это является, в основном, результатом признаков изобретения и сни0 жения давления. При использовании газогенератора горизонтальной конструкции наряду с одинаковой выгодой, выражающейся в уменьшении расхода водяного пара, проявляется выгода, заключающаяся в

5 увеличении почти вдвое производительности по переработке угля, а также в значительном улучшении использования высокотемпературного тепла.

Аналогичные преимущества наблюда0 ется также в случае, когда должна производиться только частичная газификация для одновременного производства коксовой мелочи (табл.2). В сравнении с газифика- . цией, дающей 95% превращения, газогене5 ратор вертикальной конструкции при 50% превращения имеет еще преимущество значительно большей производительности по переработке угля в сравнении со способом, применяемым в соответствии с нынешним

0 уровнем техники.

Формула изобретения 1 Способ газификации угля под давлением водяным паром в газогенераторе с расположенными внутри теплообменными

5 трубами, для теплоносителя, заключающийся в том. что в газогенератор подают уголь, флюидизируютего водяным паром в псевдо- ожиженном слое, нагревают уголь в зоне нагрева и пиролиза и зоне газификации ал0 лотермическим теплоносителем, пропускаемым по теплообменным трубам, причем теплоноситель подают сначала в зону газификации, затем в зону нагрева и пиролиза, а уголь проходит газогенератор, в противо5 токе к теплоносителю, отличающийся тем, что, с целью оптимального использования введенного постороннего тепла, подачу угля осуществляют при помощи перегретого пара или циркуляционного неочищенного газа, взону пиролиза дополнительно вводят

циркуляционный неочищенный газ в качестве дополнительного средства псевдоожижения и теплоносителя, зольные частицы охлаждают сухим полученным газом или водяным паром, температура которого на 20- 100° превышает точку росы.

2.Способ по п. 1,отличающийся тем, что загрузку угля производят посредством одного или нескольких струйных питателей.

3.Способ поп.1 или 2, отличающийся тем, что выгрузку охлажденной золы из зоны охлаждения производят через разгрузочный шлюз.

4.Способ по п. 1,2 или 3. отличающийся тем, что в качестве газа-теплоносителя используют дымовой газ с температурой порядка 950°С.

б.Способ по пп.1 и 2, отличающий- с я тем, что в качестве газа-теплоносителя используют гелий из вторичного контура, высокотемпературного реактора, имеющий температуру порядка 900°С, или из первичного контура, имеющий температуру до 950°С.

6.Газогенератор с «севдоожиженным слоем, содержащий, цилиндрический горизонтально расположенный напорный резервуар, перегородки, расположенные в резервуаре в области псевдоожиженного слоя, не проницаемые для газа и твердых частиц и разделяющие резервуар на три зоны: зону нагрева и пиролиза, зону газификации и третью зону, газораспределительные средства, расположенные в зонах, патрубок для подачи угля, подсоединенный

к зоне нагрева и пиролиза, патрубки для подачи пэра, подсоединенные к зоне газификации и газораспределительному средству, теплообменные трубы, расположенные в

резервуаре в зоне нагрева и пиролиза и в зоне газификации и имеющие вход газа-теплоносителя в зоне газификации, газоотвод, подсоединенный к верхней части резервуара, отличающийся тем, что, с целью

оптимального использования введенного постороннего тепла, он дополнительно содержит подсоединенные к резервуару в зоне нагрева и пиролиза струйные питатели с патрубками для подачи угля и циркуляционного неочищенного газа или пара, патрубок для ввода пара или полученного газа, подсоединенный к третьей зоне резервуара, предназначенной для охлаждения золы, дополнительную теплообменную трубу, расположенную в зоне газификации, соединительный трубопровод, расположенный внутри или снаружи резервуара, подсоединенный к выходам теплообменных труб зоны газификации и входу теплообменной

трубы зоны нагрева и пиролиза, причем верхние торцы перегородок установлены с зазором относительно верхней части резервуара для образования общего газосборника, подсоединенного к газоотводу.

7.Газогенератор по п.6, отличающийся тем, что он содержит циркуляционную систему подачи неочищенного газа, включающую теплообменники и газовый насос, подсоединенные к гэзоотводу и газораспределительному средству зоны нагрева и пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ В СИЛЬНО ПЕРЕГРЕТОМ ВОДЯНОМ ПАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683751C1 |

| СПОСОБ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СМЕСЕЙ ВЕЩЕСТВ | 2000 |

|

RU2240341C2 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| Способ получения электроэнергии из углеродсодержащего топлива | 1986 |

|

SU1584757A3 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛУЧАЕМОГО ПУТЕМ ГАЗИФИКАЦИИ НЕОЧИЩЕННОГО ГАЗА | 1994 |

|

RU2120469C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ЗАЛЕЖИ | 2000 |

|

RU2187632C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

Сущность: способ газификации угля под давлением водяным паром в газогенераторе с расположенными внутри него теплооб- менными трубами для теплонесущей среды, при этом поступающую по теплообменным трубам в газогенератор горячую теплонесу- щую среду сначала вводят в зону газификации, а затем подают в зону пиролиза, а подлежащий газификации уголь ведут через газогенератор по методу противотока, вследствие чего для нагрева угля и пиролиза используется уже остывший поток теплоносителя, в то время как тепло для газификации отбирают у еще горячего потока теплоносителя. Для осуществления способа согласно изобретению пригодны вертикальные и горизонтальные газогенераторы соответствующей конструкции. Подачу угля осуществляют при помощи перегретого пара или циркуляционного неочищенного газа В зону пиролиза дополнительно вводят циркуляционный неочищенный газ в качестве дополнительного средства псевдоожижения и теплоносителя, зольные частицы охлаждают сухим полученным газом или водяным паром, температура которого на 20- 100° превышает точку росы. 2с. и5з л.ф-лы, 2 ил., 2 табл.

Сравнение при полной газификации (95 % превращения)

Таблица 1

Сравнение при частичной газификации (50 % превращения)

Продолжение табл. 1

Т а б-л и ц а 2

iff

N)

I %

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РОГОВЫХ ОБРАЗОВАНИЙ ЖИВОТНЫХ, НАПРИМЕР КРУПНОГО РОГАТОГО СКОТА | 2010 |

|

RU2423951C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2549784C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент ФРГ №3112708, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент ФРГ № 3042142, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-07-15—Публикация

1989-04-14—Подача