Изобретение относится к технологии получения порошка металлов, в частности к способу получения высокочистого порошка металла.

Известен способ получения высокочистого порошка металла, в частности порошка вольфрама, путем восстановления гексафторида вольфрама водородом при температуре 650 - 1400oC (см. патент Японии N 02 30 706, МКИ: B 22 F 9/28, 1990).

Недостаток известного способа заключается в том, что при восстановлении водородом получают большое количество токсичного фтористого водорода, что значительно повышает затраты на технику безопасности и таким образом на общие производственные затраты.

Задачей изобретения является способ получения высокочистого порошка металла, который можно проводить без специальных мероприятий по технике безопасности и таким образом позволяет снизить общие производственные затраты.

Эта задача решается в способе получения высокочистого порошка металла путем высокотемпературного взаимодействия соединения исходного металла с реакционноспособным газом за счет того, что в качестве соединения исходного металла используют летучий алкоголят металла.

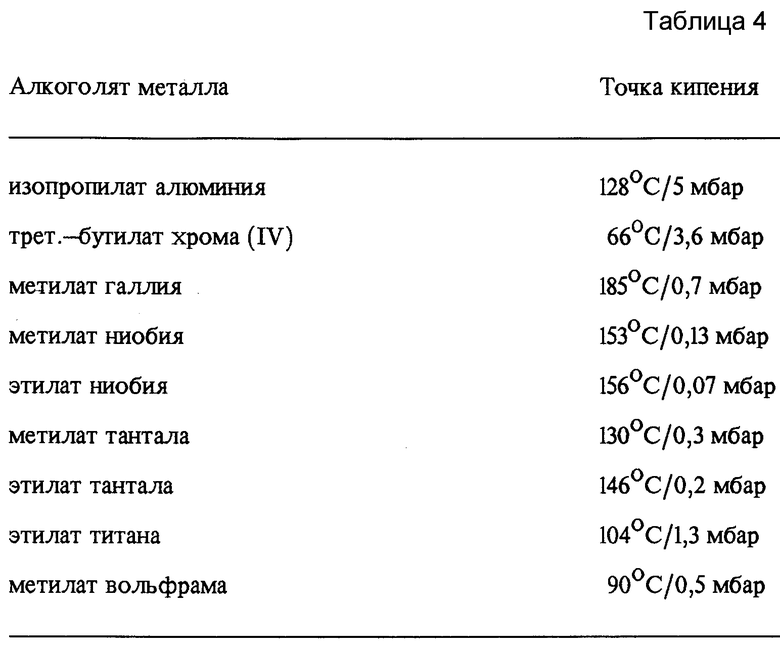

Используемые согласно изобретению алкоголяты металла имеют общую формулу M(OR)x, причем M означает металл из групп 3 - 14 (по Международному союзу по чистой и прикладной химии, 1985), R - алкил, арил, циклоалкил или аралкил, при этом M(OR)x означает летучее, то есть сублимируемое или перегоняемое соединение. В табл. 4 приведены некоторые алкоголятные соединения, которые можно использовать в предлагаемом способе.

Особенно предпочтительными согласно изобретению являются трет.-бутилат хрома, метилат ниобия, этилат ниобия, метилат тантала, этилат тантала, метилат вольфрама и метилат вольфрама.

Для проведения предлагаемой реакции в качестве реакционноспособного газа предпочтительно используют водород. Реакционноспособный газ можно также разбавлять инертным газом, в частности аргоном.

Предлагаемый способ проводят предпочтительно при температуре 400-1400oC. Особенно предпочтительная температура реакции составляет 600-1200oC.

Используемый в предлагаемом способе алкоголят металла целесообразно подвергают предварительной очистке путем перегонки или сублимации.

В предлагаемом способе предпочтительно используют электрохимически получаемый алкоголят металла (растворение выполненного из исходного металла анода путем анодного окисления в спиртовом растворе электролита).

Пригодными реакторами для проведения предлагаемого способа могут быть печи, в которых можно регулировать состав атмосферы, а также и газофазные реакторы. Поскольку используемые в предлагаемом способе алкоголяты металла можно переводить простым образом в газовую фазу, пригодным является также газофазный реактор, известный из заявки DE N 42 14 720. Выбор типа реактора определяется требованиями к величине частиц и гранулометрическому составу порошка металла.

Нижеследующие примеры иллюстрируют изобретение.

Пример 1

Получение порошка вольфрама

Получаемый электрохимическим путем метилат вольфрама очищают путем сублимации в стеклянной аппаратуре и затем в трубчатой печи подвергают взаимодействию с водородом при температуре 1000oC согласно следующему уравнению

W(OCH3)6 + 3H2 _→ W + 6CH3OH.

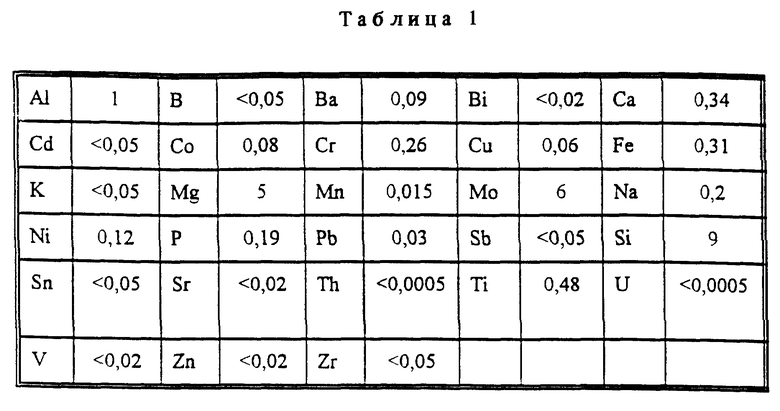

Получают порошок металлического вольфрама, который подвергают накальной масс-спектроскопии для определения примеси. Результаты (значения в ч/милл) сведены в таблице 1.

Пример 2

Получение порошка тантала

Получаемый электротехническим путем метилат тантала очищают в стеклянной аппаратуре при температуре 130oC в вакууме (0,3 мбар) и затем в трубчатой печи подвергают взаимодействию с водородом при температуре 1000oC согласно следующему уравнению

Ta(OCH3)5 + 21/2H2 _→ Ta + 5CH3OH.

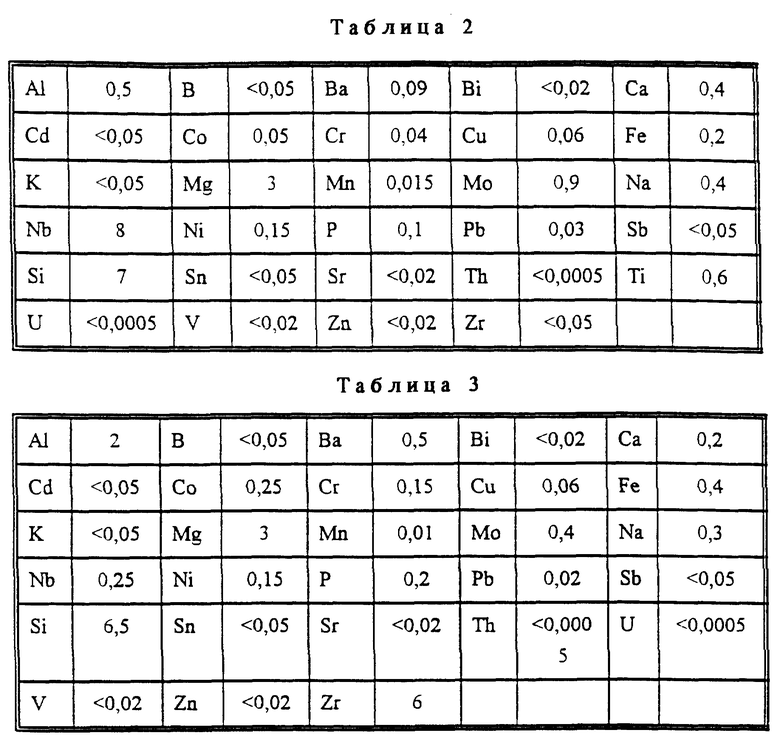

Получают порошок металлического тантала, который подвергают накальной масс-спектроскопии для определения примеси. Результаты (данные в ч/милл) сведены в таблице 2.

Пример 3

Получение порошка титана

Получаемый электрохимическим путем этилат титана очищают в стеклянной аппаратуре путем перегонки при температуре 140oC в вакууме (0,3 мбар) и затем в трубчатой печи подвергают взаимодействию с водородом при температуре 1000oC согласно следующему уравнению

Ti(OC2H5)4 + 2H2 _→ Ti + 4CH3OH.

Получают порошок металлического титана, который подвергают накальной масс-спектроскопии для определения примеси. Результаты (значения в ч/милл) сведены в таблице 3.

Способ получения высокочистого порошка металла путем высокотемпературного взаимодействия соединения исходного металла с реакционноспособным газом заключается в том, что в качестве соединения исходного металла используют летучий алкоголят металла, предпочтительно полученный электрохимическим путем. Способ позволяет получать высокочистые порошки металлов. 6 з.п.ф-лы, 3 табл.

M(OR)x,

где M - металл из групп 3 - 14;

R - алкил, арил, циклоалкил или аралкил;

x - выбираемое в соответствии с валентностью металла число.

| JP 0230706 A, 01.02.90 | |||

| JP 62109906 A, 21.05.87 | |||

| JP 62196308 A, 29.08.87 | |||

| JP 04066604 A, 03.03.92 | |||

| JP 58120704 A, 18.07.83 | |||

| WO 9419295 A1, 01.09.94 | |||

| US 4397682 A, 09.08.83 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для аэрошелушения зерна | 1969 |

|

SU333799A1 |

Авторы

Даты

1999-02-27—Публикация

1995-02-15—Подача