Изобретение относится к технологии производства металлических порошков, пригодных для изготовления конденсаторов, более конкретно, к способу получения ниобиевых и/или танталовых порошков и агломератам ниобиевого порошка.

Общеизвестно, что окислы тяжелых металлов восстанавливаются щелочноземельными металлами, соответственно, их гидридами (см. например, патенты США №1728941, 2516863 и 4687632. Проблема восстановления заключается в том, что оно протекает сильно экзотермично. После поджигания смеси оксида, подлежащего восстановлению, и восстановителя реакция протекает в значительной степени неконтролируемо в очень короткий промежуток времени, причем реакционная смесь разогревается до температур свыше 1000°С. Такие реакции трудно управляемы в связи с взрывообразно возникающим высоким давлением, с необходимостью отвода теплоты, выделяющейся в ходе реакции и в связи с требованиями, предъявляемыми к материалу реактора. А особенным является то, что при этом получают невоспроизводимые по качеству продукты среди прочего с неконтролируемым распределением по размерам частиц.

Ближайшим аналогом изобретения в части способа является описанный в патенте США №4722756 способ получения танталового и/или ниобиевого материала, например, порошка, пригодного для изготовления конденсаторов, путем одностадийного восстановления исходного сырья кислород-активным металлом, выбранным из группы, включающей бериллий, кальций, церий, гафний, лантан, литий, празеодим, скандий, торий, титан, уран, ванадий, иттрий, цирконий, их сплавы и смеси, в атмосфере водорода при температуре примерно 900-2400°С, в частности 1100-2000°С.

Недостатком известного способа является то, что помимо теплоемкости работа с водородом при указанных высоких температурах требует особых мер предосторожности и выполнения реактора из специального материала. Кроме того, емкость получаемого из восстановленного материала конденсатора не удовлетворяет все растущим требованиям.

Ближайшим аналогом изобретения в части агломератов ниобиевого порошка являются описанные в международной заявке WO 98/19811 агломераты ниобиевого порошка, имеющего величину первичных зерен более 1 мкм и удельную поверхность по BET, равную 0,15-5 м2/г.

Недостатком известных агломератов является то, что емкость и плотность утечки изготовленных из них конденсаторов являются неудовлетворительными.

Задачей изобретения является разработка менее теплоемкого производства ниобиевых и/или танталовых порошков, позволяющего получить агломераты ниобиевого порошка, которые можно перерабатывать в конденсаторы, обладающие высокой емкостью и низкой плотностью тока утечки.

Поставленная задача решается предлагаемым способом получения ниобиевых и/или танталовых порошков, включающим восстановление соответствующих оксидов ниобия и/или тантала щелочноземельными металлами и/или редкоземельными металлами, за счет того, что восстановление проводят при контролируемой температуре в две стадии, причем первую стадию реакции проводят до достижения среднего состава (Nb,Ta)Ox, где х=0,5 до 1,5, а перед второй стадией продукт реакции первой стадии промывают минеральными кислотами от образовавшихся оксидов щелочноземельных и/или редкоземельных металлов, а также, при необходимости, от избыточного щелочноземельного металла и/или редкоземельного металла.

Восстановление целесообразно проводить в расплаве щелочноземельного и/или редкоземельного металла, при этом на первой стадии реакции используют расплав щелочноземельного металла и/или редкоземельного металла, по меньшей мере, с избытком в 1,25 раза в пересчете на содержание кислорода в оксиде ниобия и/или оксиде тантала, причем оксид дозируют в расплав медленно таким образом, чтобы температура на первой стадии восстановления не опускалась ниже 750°С и не превышала 950°С.

В частности, предпочитается, когда дозировку осуществляют таким образом, чтобы температура в вышеназванном интервале температур колебалась не более чем на 50°С. Особенно предпочтительно, когда подобранная температура лежит между 750 и 850°С.

В качестве оксидов, подлежащих восстановлению, предпочтительно пригодны Nb2O5, NbO2 и/или Та2О5, особенно предпочтительно Nb2O5.

Восстанавливающими металлами, пригодными согласно изобретению, являются предпочтительно магний, кальций, лантан и церий. Особенно предпочтителен магний.

Хотя восстановление порошковых оксидов ниобия и/или тантала щелочноземельными и/или редкоземельными металлами при высоких температурах в принципе и возможно до стадии образования металлического ниобия и/или тантала, было установлено, что при контролируемых более низких температурах, согласно изобретению, восстановлению препятствует образовавшийся оксид щелочноземельного и/или редкоземельного металла, поэтому стадия образования металлического ниобия и/или тантала достигается только после удаления образовавшихся оксидов.

Для того чтобы гарантировать возможно более глубокое восстановление уже на первой стадии, оксид дозируют в количестве ниже стехиометрического относительно реакции восстановления в расплав восстановителя.

Во избежание локальных перегревов в расплаве, его предпочтительно перемешивают. Особенно в случае предпочтительного применения магния в качестве восстановителя следует избегать локальных, даже кратковременных перегревов расплава выше точки кипения магния.

Для отвода теплоты, выделяющейся при реакции, необходимо достаточное охлаждение поверхности реактора, в котором находится расплав, для того чтобы гарантировать достаточную, технически оправданную скорость дозировки оксида. С другой стороны, охлаждение поверхности не должно приводить к понижению температуры стенки реактора ниже температуры плавления восстановителя. Например, температура плавления магния равна 650°С, церия равна 797°С, кальция 850°С и лантана 920°С. Поэтому следует позаботиться о том, чтобы отвод тепла с единицы площади поверхности реактора не был слишком большим.

В том случае, когда для охлаждения используют жидкую среду, разница температур между охлаждающей средой и температурой восстановления должна предпочтительно находиться между 50 и 100 К. В том же случае, когда для охлаждения используют газовую среду, управление охлаждающей эффективностью в связи с низкой теплоемкостью газа осуществляется подводимым количеством газа.

В случае применения охлаждающей среды со слишком большой эффективностью охлаждения управление охлаждающей мощностью осуществляют соответствующей изоляцией реактора, в котором происходит восстановление.

Предпочтительно охлаждение осуществляют таким образом, чтобы на дозировку каждого кг/час пентоксида ниобия приходилась охлаждающая поверхность, находящаяся в контакте с расплавом, от 0,01 до 0,1 м2, предпочтительно от 0,02 до 0,08 м2. В этом случае удается так управлять охлаждающей мощностью, что в перемешиваемом расплаве поддерживается достаточно равномерная температура.

Восстановление предпочтительно осуществляют в среде инертного газа, то есть в атмосфере, в которой в особенности отсутствуют кислород и углерод. В качестве инертных газов пригодны, согласно изобретению, такой благородный газ, как аргон, или азот.

В связи с постепенной непрерывной или порционной подачей пентоксида ниобия в расплав восстановителя не гарантирована равномерная продолжительность контакта. Для полного осуществления реакции и гарантирования минимального времени контакта в 15 минут продукт восстановления в завершение выдерживают еще от 15 до 180 минут, предпочтительно от 15 до 30 минут при температуре от 750 до 900°С.

После этого продукт восстановления охлаждают до температуры ниже 100°С и при постепенном контактировании с кислородсодержащей атмосферой дезактивируют. В завершение оксиды, образовавшиеся из восстановителя, и восстановитель, содержавшийся в сверхстехиометрическом количестве, отделяют от порошка NbOx при промывании кислотами. Предпочтительно применяемой кислотой является серная кислота, особенно растворы серной кислоты со значением рН<1,5. Промывание кислотой перемежают промыванием водой и повторяют многократно до тех пор, пока в кислоте больше не будет обнаруживаться магний. Завершающее отмывание кислоты от порошка NbОx продолжают до тех пор, пока в воде больше не перестанет обнаруживаться серная кислота.

Получаемый порошок NbOx выпадает в виде агломерированных первичных частиц.

Размеры первичных частиц в существенной мере определяются размерами частиц исходного оксида, с учетом уменьшения объема при удалении кислорода и при изменении кристаллической структуры.

В соответствии с желательными размерами первичных частиц подбирают размеры частиц исходного оксида. Для применения металлического порошка, получаемого после второй стадии восстановления оксида ниобия и/или тантала, исходный оксид соответствующим перемалыванием и просеиванием доводят до размера первичных частиц от 0,1 до 1 мкм.

Первая стадия восстановления, согласно изобретению, может быть осуществлена периодически. Для этого в реактор, покрытый изнутри предпочтительно танталовым листом и оснащенный мешалкой, изготовленной из ниобия или тантала, загружают восстановитель, разогревают реактор до температуры восстановления, приводят в действие мешалку и в заключение наносят пентоксид ниобия в небольших дозах на расплав. Для как можно более глубокого восстановления стехиометрический избыток восстановителя по сравнению с общим количеством внесенного пентоксида должен составлять как минимум 10%. Для эффективного перемешивания содержимого реактора восстановления предпочтительно работают с 25 до 400%-ным избытком восстановителя. Особенно предпочтительно, когда стехиометрический избыток восстановителя составляет от 50 до 200%. Избыток восстановителя можно также частично заменить инертными, при температуре восстановления жидкими солями для разбавления, такими как хлорид натрия или калия или их фторид.

Подбором стехиометрического избытка и, при необходимости, количества соли для разбавления, а также скорости перемешивания можно при заданном объеме партии управлять распределением по размерам агломератов продукта восстановления этой первой стадии и, таким образом, полученного после второй стадии металлического порошка. Более высокий стехиометрический избыток восстанавливающего металла и большее количество соли для разбавления приводят к меньшим агломератам, к этому же приводят более высокие скорости перемешивания.

Для применения в конденсаторах предпочтительны агломераты, у которых величина зерен D50, определенная методом по ASTM В 822 с применением аппарата Mastersizer, составляет от 50 до 300 мкм, причем определенная тем же образом величина зерен D90 может составлять от 1,8- до 2,5-раза от величины D50.

Коррекцию размеров агломератов можно осуществлять при перемалывании, соответственно, на второй стадии восстановления (увеличение агломератов).

Согласно предпочтительной форме воплощения изобретения первую стадию восстановления проводят непрерывно. При этом расплав восстановителя помещают в конический реактор и непрерывно одновременно или попеременно дозируют пентоксид и восстановитель в расплав. В связи с более высокой плотностью образующиеся NbОх и оксид щелочноземельного металла осаждаются в коническом острие реактора и могут оттуда непрерывно или периодически отбираться. В зависимости от уплотнения в коническом острие порошка NbOx/MgO, образующегося при восстановлении, отбирают и магний, находящийся между частицами в количествах от 25 до 45% объема порошка NbOx/MgO. В соответствии с этим магний дозируется выше стехиометрического.

В качестве исходных материалов для способа, согласно изобретению, предпочтительно используют высокочистые пентоксиды ниобия и восстановители. Особенно предпочтительные для производства конденсаторов подходящие ниобиевые порошки получают, когда используют пентоксид ниобия с общим содержанием посторонних металлов меньше чем 150 млн. долей. А в особо предпочтительном случае ни один из загрязняющих металлов не должен присутствовать в количествах, превышающих 10 млн. долей. Более высокие содержания металла, используемого в качестве восстановителя, а также тантала не представляют помех. Кроме того, согласно изобретению, могут использоваться смешанные оксиды ниобий/тантал, которые возникают при неполном разделении обоих металлов. Неметаллические загрязнения регулярно в значительной мере удаляют при восстановлении. Однако существенным является низкое содержание углерода в оксиде. Предпочтительно используют оксиды с содержаниями углерода ниже 50 млн. долей, особо предпочтительно ниже 10 млн. долей.

И восстановитель используют по возможности высокочистый. Во всяком случае требования к нему более мягкие, так как было установлено, что загрязнения отдельными металлами ниже 50 млн. долей не встраиваются или несущественно встраиваются в NbOx, соответственно, в металлический ниобий.

После охлаждения и промывания кислотой осуществляют восстановление NbOx до металла. Это можно осуществлять любым способом. Предпочтительно к порошку NbOx добавляют сверхстехиометрическое по отношению к остаточному кислороду количество магниевых опилок и в течение времени от 1 до 4 часов, предпочтительно 2 часа нагревают в атмосфере защитного газа до температуры от 750 до 960°С, предпочтительно около 850°С.

В заключение охлаждают до 100°С, обеспечивают постепенный доступ кислорода для дезактивации и повторяют промывание кислотой, как после первой стадии восстановления.

Увеличение размеров агломерата регулируют подбором температуры и времени выдерживания на второй стадии восстановления.

Вторую стадию восстановления проводят порционно или непрерывно в проточной печи.

Предпочтительно ниобиевые порошки, которые предназначают для использования в электролитических конденсаторах, легируют как минимум одним из таких элементов, как азот, фосфор, бор или сера. При этом легирование азотом проводят до 20000 млн. долей, фосфором до 1000 млн. долей, бором до 1500 млн. долей и серой до 100 млн. долей. Предпочтительно легирование азотом составляет как минимум 500 млн. долей и легирование фосфором составляет как минимум 50 млн. долей. Легирование предпочтительно осуществляют так, что ниобиевый порошок пропитывают, предпочтительно водным раствором соединения, которое содержит легирующий элемент, растворитель удаляют при высушивании и в завершение легирующий элемент при температурах от 750 до 960°С, предпочтительно при 850°С, в течение времени от 1 до 4 часов диффундируют при восстановлении. Для этого используют магниевые опилки в 1,1 до 2,2 кратном стехиометрическом количестве в пересчете на поверхностно связанный кислород порошка, которые смешивают с пропитанным и высушенным порошком и нагревают до температуры диффундирования в атмосфере инертного газа, предпочтительно аргона. В завершение охлаждают в инертном газе до температуры ниже 100°С и опять пассивируют при постепенном доступе кислорода.

Подходящими веществами для легирования являются фосфор или соединения фосфора, такие как фосфат аммония, гидрофосфат аммония или фосфорные кислоты.

Оксид магния, образующийся при восстановительном диффундировании легирующих элементов, и избыточный магний в завершение заново вымывают минеральными кислотами, особенно серной кислотой, при необходимости с добавлением перекиси водорода. В заключение промывают водой от кислоты до нейтрального и высушивают при умеренной температуре.

Для достижения более высокого легирования процесс легирования при необходимости повторяют.

При другой предпочтительной форме воплощения изобретения обработку легирующими средствами или дополнительную обработку ими осуществляют перед второй стадией восстановления, так что диффундирование легирующих веществ происходит во время второй стадии восстановления.

Порошок отсеивают до размеров меньше 400 мкм, предпочтительно меньше 300 мкм.

Дополнительным объектом изобретения являются агломераты ниобиевого порошка с размерами диаметра первичных частиц от 0,1 до 1 мкм и с распределением агломерата по диаметру D50, определенным по вышеуказанному методу, от 100 до 300 мкм.

Особенно предпочтительны распределения агломерата по диаметру D10, составляющему от 20 до 70 мкм, и диаметру D90, составляющему от 250 до 400 мкм. При этом D10 и D90 также определяют вышеупомянутым методом по ASTM B822. Удельная поверхность по BET предпочтительно лежит в интервале от 2 до 15 м2/г. Порошки, согласно изобретению, имеют при получении в лабораторных условиях содержание посторонних металлов (за исключением магния и тантала) в общей сумме меньше 300 млн. долей. Считается, что при получении в промышленных масштабах загрязнение посторонними металлами можно значительно понизить, таким образом ожидается, что порошки, получаемые согласно изобретению в промышленных масштабах, будут иметь содержания посторонних металлов всего менее 150 млн. долей. Точно так же загрязнение углеродом в рамках получения порошка в лабораторном масштабе составляет около 200 млн. долей. При производстве в промышленных масштабах и загрязнение углеродом можно значительно понизить.

Условиями способа задается сравнительно высокое содержание магния, которое колеблется между 800 и 10000 млн. долей. Однако большинство порошков имеет содержание магния ниже 5000 млн. долей.

Не представляет вреда связанное с танталовым покрытием реактора содержание тантала между 1000 и 12000 млн. долей.

Содержание кислорода лежит в желательных для применения в конденсаторах пределах от 2000 до 5000 млн. долей на м2/г ВЕТ-поверхности.

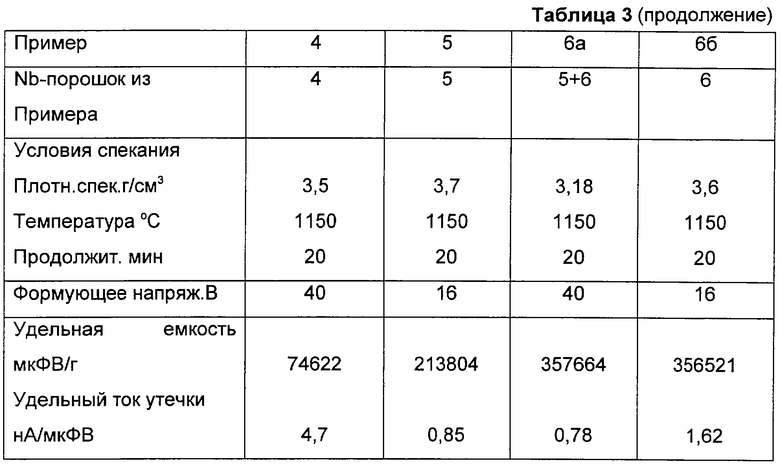

После спекания при 1150°С в течение 20 минут (до плотности около 5 г/см3) и формования при 40 вольтах изготовленные из агломератов ниобиевых порошков согласно изобретению, электроды имеют емкость конденсатора от 70000 до 380000 мкФВ/г и плотность тока утечки от 0,5 до 1,5 нА/мкФВ (электролит: 18%-ная серная кислота). При тех же условиях спекания получают электроды, которые после формования при 16 вольтах имеют емкость конденсатора от 120000 до 250000 мкФВ/г и плотность тока утечки от 0,7 до 2 нА/мкФВ.

Изобретение поясняется следующими примерами.

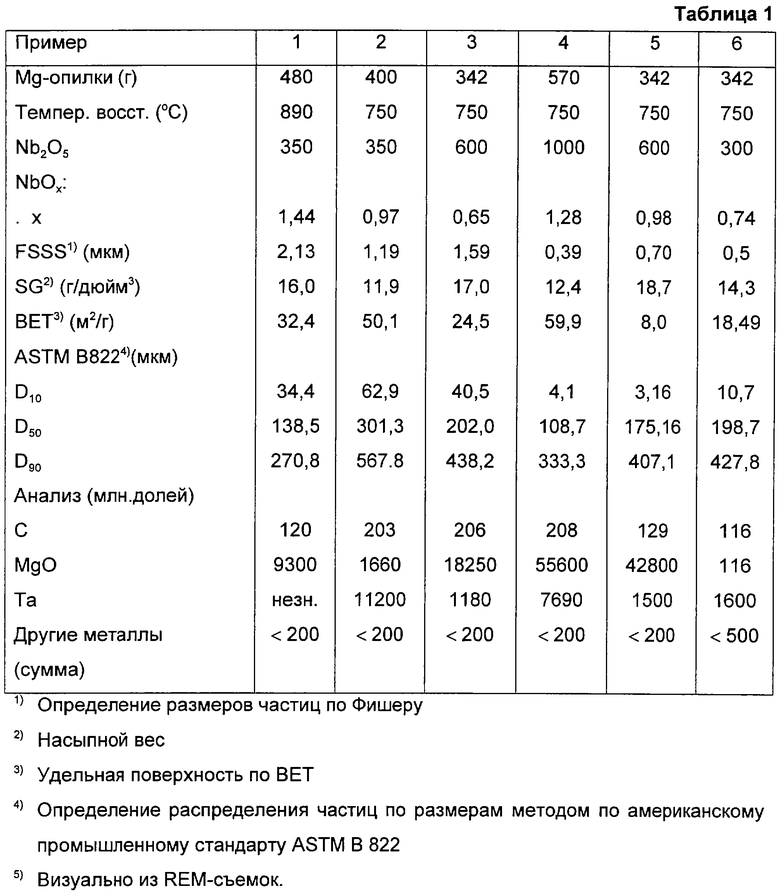

Примеры 1-5

Используют цилиндрический реактор из специальной стали, покрытый изнутри танталовой пластиной, с внутренним диаметром 145 мм и внутренним объемом 5 л.

Через центр крышки реактора вставляют мешалку из тантала. Кроме того, имеются вводы для подачи инертного газа, для отвода инертного газа, для внесения порошкообразного материала через шлюзовое колесо и для введения термоэлемента.

Цилиндрический реактор с запертой крышкой (реторту) вставляют в открытый сверху термостат, в котором предусмотрены электрический обогрев и охлаждающие устройства.

После подключения трубопроводов снабжения реторту промывают аргоном. Через ввод со шлюзовым колесом загружают магниевые опилки в количествах, приведенных в таблице 1, и нагревают до температуры восстановления (таблица 1). После того как магний расплавляется, приводят в движение мешалку. После превышения на 10 К температуры восстановления нагрев выключают. После того как температура понизилась на 20°С ниже температуры восстановления, дозируют около 10 г порошка Nb2O5. Температура в реторте возрастает на 10 до 25 К выше температуры восстановления. После того как температура опять понизится, снова дозируют Nb2O5. Действие повторяют, пока не достигнута дозировка приведенного в таблице 1 общего количества Nb2O5. После окончания дозировки перемешивают еще 20 минут.

После этого охлаждают до комнатной температуры (<100°С). В заключение отключают аргон, так что постепенно может поступать воздух.

Продукт реакции извлекают, промывают попеременно в разбавленной серной кислоте и в воде и в завершение сушат.

Сухой материал просеивают до 400 мкм.

Полученный NbОх обладает приведенными в таблице 1 аналитическими характеристиками.

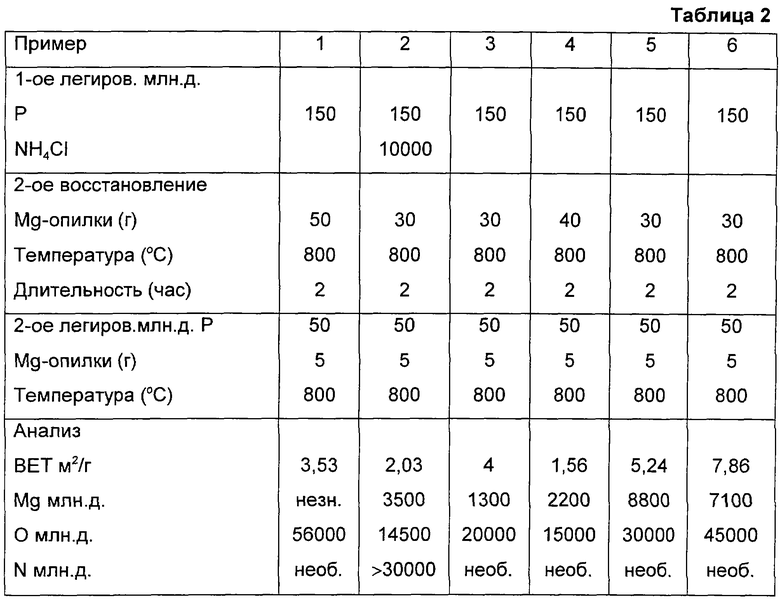

К каждым 100 г полученного NbOx добавляют элементарный фосфор, соответственно, NH4Cl в количествах, которые указаны в таблице 2, и в заключение на второй стадии восстановления при условиях, указанных в таблице 2, восстанавливают до металлического ниобия.

После охлаждения, дезактивации и отмывания кислоты снова проводят легирование (второе легирование). Заново проводят отделение, дезактивацию, отмывание кислоты и высушивание.

Из полученного ниобиевого порошка изготовляют при прессовании и спекании вокруг танталовой проволоки тестовые электроды.

Электроды формуют в растворе 0,25%-ной Н3РO4 при 60°С, а свойства конденсатора устанавливают в электролите из 18%-ной Н2SO4 при комнатной температуре.

Условия изготовления и характеристики конденсаторов приведены в таблице 3.

Пример 6

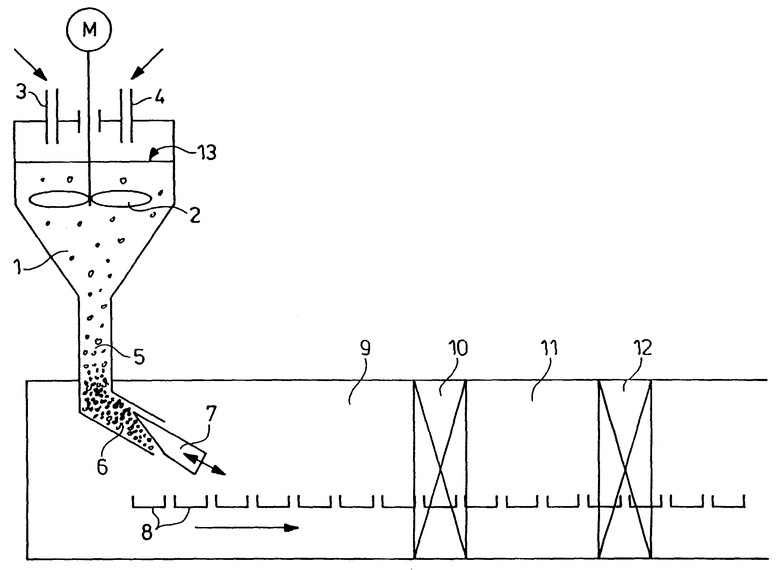

Непрерывный способ

На прилагаемом чертеже схематически представлена установка. Установка состоит из конического реактора 1, в котором находится мешалка 2, приводимая в действие мотором М. Предусмотрены подводы для подачи пентоксида ниобия 3 и магния 4. Кроме того, имеются подводы для снабжения защитным газом, которые не показаны. К острию конуса присоединена трубка для сбора 5, к которой наклонно присоединена трубка для выпуска 6. Трубку для выпуска можно закрывать задвижкой 7, с клиновидным срезом. При сдвиге задвижки 7 в направлении стрелки регулируют размер выходного отверстия, таким образом можно регулировать количество суспензии, поступающей из реактора. Ниже выпускной трубки 6 находятся приемные ковши 8, закрепленные на транспортерной ленте, которая может перемещаться в направлении стрелки. Пространство 9, в котором находится выпускная труба 6, находится в атмосфере защитного газа. Во время транспортировки ковшей через пространство 9 они охлаждаются до температуры ниже 100°С. После этого они проходят через шлюз 10. В пространстве пассивации 11 находится защитный газ, содержащий от 1 до 2% кислорода. После прохождения следующего шлюза 12 ковши достигают атмосферы. Промышленная установка имеет, например, конический реактор 1 с объемом в 12 л. Поверхность реактора, находящаяся в соприкосновении с расплавом магния (уровень 13), имеет площадь 0,4 м2. Она охлаждается окружающим воздухом. Непрерывно подают 6,1 кг/час пентоксида ниобия и 4,25 кг/час магния. Порошок пентоксида ниобия восстанавливается в реакторе 1 и оседает под действием собственной силы тяжести в трубку 5 с диаметром 6 см и длиной 30 см, вытесняя оттуда расплав магния. Из выпуске 6 каждый час выпускают в ковши 8 продукт восстановления в количестве 10,45 кг. После охлаждения, дезактивации и промывания кислотой ежедневно получают 130 кг NbОх.

Изобретение относится к получению металлических порошков, пригодных для производства конденсаторов. В предложенном способе, включающем восстановление соответствующих оксидов ниобия и/или тантала щелочноземельными металлами и/или редкоземельными металлами, согласно изобретению восстановление проводят при контролируемой температуре в две стадии, причем первую стадию реакции проводят до достижения среднего состава (Nb,Ta)Ox, где х=0,5 до 1,5, а перед второй стадией продукт реакции первой стадии промывают минеральными кислотами от образовавшихся оксидов щелочноземельных и/или редкоземельных металлов, а также, при необходимости, от избыточного количества щелочноземельного металла и/или редкоземельного металла. Предложенные агломераты согласно изобретению характеризуются размером диаметра первичных частиц от 0,1 до 1 мкм и распределением агломератов по диаметру D50 от 100 до 300 мкм. Обеспечивается получение агломератов, которые можно перерабатывать в конденсаторы, обладающие высокой емкостью и низкой плотностью тока утечки. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл.

| US 4722756 А, 02.02.1988 | |||

| WO 9819811 A, 14.05.1998 | |||

| US 5242481 A, 07.09.1993 | |||

| ЗЕЛИКМАН А.Н | |||

| Металлургия тугоплавких редких металлов | |||

| - М.: Металлургия, 1986, с.263-268. |

Авторы

Даты

2004-10-27—Публикация

1999-10-12—Подача