Данное изобретение относится к способу получения порошков клапанных (вентильных) металлов с высокой удельной поверхностью из соответствующих первичных порошков с помощью восстанавливающих металлов и/или гидридов восстанавливающих металлов и, в частности, к способу получения танталовых порошков, пригодных в качестве материала анода для электролитических конденсаторов с высокой удельной электрической емкостью. В качестве восстанавливающего металла пригодны магний, кальций, барий и/или лантан, и/или их гидриды, более предпочтительно магний. Согласно изобретению в качестве первичных порошков используют тонкодисперсные порошки титана, циркония, гафния, ванадия, ниобия, тантала, молибдена и/или вольфрама, предпочтительно ниобия и/или тантала, более предпочтительно тантала. Далее изобретение предпочтительно описано на примере получения танталовых порошков для изготовления конденсаторов.

В качестве конденсаторов с твердым электролитом, с очень большой площадью активной поверхности и поэтому с маленькой пригодной для электроники мобильной связи конструкцией, предпочтительно используют такие конденсаторы, у которых на соответствующий носитель, проводящий ток, нанесен запирающий слой из пентоксида ниобия или тантала в связи с его стабильностью ("вентильный металл"), который отличается сравнительно высокими диэлектрическими постоянными изолирующего слоя пентоксида, получаемого электрохимически полностью равномерной толщины. В качестве носителя используют металлические предшественники соответствующего пентоксида. Носитель, который одновременно представляет собой один из электродов конденсатора (анод), обладает высокопористой, губчатой структурой, получаемой при спекании тонкодисперсных первичных структур, соответственно, уже губчатых вторичных структур. Поверхность структуры носителя электролитически окисляют в пентоксид (формуют), причем толщина слоя пентоксида задается максимальным напряжением элетролитического окисления ("формующее напряжение"). Противоэлектрод создают пропиткой губчатой структуры нитратом марганца, который термически превращают в диоксид марганца или создают с помощью жидкого предшественника полимерного электролита и полимеризации; в случае получаемых таким образом проводящих ток полимеров имеются в виду, главным образом, полипирролы, полианилины или политиофены. Электрические контакты с электродами создаются, с одной стороны, танталовой или ниобиевой проволокой, спеченной со структурой носителя в момент создания, и, с другой стороны, изолированной от проволоки металлической оболочкой конденсатора. Емкость С конденсатора рассчитывают по следующей формуле:

C=(F·ε)/(d·VF)

F означает площадь поверхности конденсатора, ε означает диэлектрическую константу, d означает толщину слоя диэлектрика на 1 вольт формующего напряжения, VF означает формующее напряжение. Диэлектрическая постоянная ε пентоксида тантала равна 27, рост толщины слоя d на 1 вольт формующего напряжения составляет около 18 Ǻ/В. В связи с различием плотностей металла и его пентоксида слой петоксида внедряется при формовании примерно на 1/3 в исходную металлическую структуру и на 2/3 нарастает на ней. В результате нарастания пентоксидного слоя происходит уменьшение пор вплоть до запирания пор или образования замкнутых пор, в которых катод уже не может образоваться. То есть происходит потеря активной площади поверхности конденсатора. Эта потеря тем больше, чем больше формующее напряжение, то есть чем больше толщина пентоксидного слоя. В идеальном случае самые маленькие поры анодной структуры и поперечные сечения доступа к ним больше многократной толщины пентоксидного слоя, образованного при выбранном формующем напряжении.

Тонкодисперсные первичные танталовые порошки с удельными поверхностями от 4 до 20 м2/г получают при восстановлении гептафтортанталата калия щелочными металлами в расплавах хлоридов щелочных металлов или в последнее время при восстановлении тонкодисперсных оксидов парообразными восстанавливающими металлами или гидридами металлов, в частности магнием, или механическим измельчением танталовых блоков, полученных при восстановлении оксидов с помощью электронных лучей в вакууме или в атмосфере водорода, после приведения их в хрупкое состояние в результате насыщения водородом ("chips").

Также такого рода первичные порошки регулярно обнаруживают ряд других недостатков, исходя из которых они согласно современным стандартам не подходят для изготовления конденсаторов. Поэтому их обычно, при необходимости после высокотемпературной обработки для стабилизации первичных и вторичных структур, подвергают восстанавливающей обработке при температуре менее 1000°С ("дезоксидация"). В связи с этим первичные порошки в одну или несколько стадий смешивают со сверхстехиометрическими количествами тонкодисперсного магния и нагревают в атмосфере защитного газа в течение нескольких часов при температуре дезоксидации от 700 до 1000°С. Во время дезоксидации извлекается остаточный кислород, делается более однородной структура первичных частиц и структура вторичных частиц, в особенности оказывается благоприятное влияние на структуру пор и стабильность. С дезоксидацией связано укрупнение первичных зерен и уменьшение удельной поверхности, которое тем больше, чем больше удельная поверхность первичного порошка. Поэтому не удается получить танталовые порошки для изготовления конденсаторов с удельной поверхностью свыше 3 м2/г. Причину этого связывают с тем, что порошок при дезоксидации находится в контакте с жидким магнием, а это приводит к тому, что скорость дезоксидации и локальная температура при дезоксидации становятся не контролируемыми. Фактически в связи с выделением тепла при дезоксидации происходят локальные перегревы и локальные сильные спекания, вызывающие уменьшение пористости.

В результате спекания тела анода и формования происходит дальнейшее уменьшение активной поверхности конденсатора, так что из порошка с удельной поверхностью 3 м2/г даже при минимальной требуемой температуре спекания 1200°С получают конденсаторы с удельной электрической емкостью максимально 150000 мкФВ/г при формующем напряжении 16 В, соответственно, активной площади конденсатора 1 м2/г.

Было обнаружено, что укрупнение первичных структур во время дезоксидации можно значительно уменьшить в случае исключения контакта металлического порошка с жидким магнием и контролирования давления пара восстанавливающего металла. В частности, было обнаружено, что удельная поверхность (измеренная по ASTM D 3663, согласно Брунауэру, Эммету и Теллеру (Brunauer, Emmet, Teller) "BET") во время дезоксидаци уменьшается менее чем в 2 раза. Далее удается избежать загрязнений, которые могут быть вызваны не испарившимися остаточными примесями восстанавливающего металла.

Кроме того, оказывается положительное влияние на структуру пор, так что потеря площади поверхности конденсатора в результате формования оказывается небольшой, что позволяет изготавливать конденсаторы с высокой удельной электрической емкостью.

Предметом данного изобретения являются танталовые порошки с удельной поверхностью от 4 до 8 м2/г, которые после прессования до плотности прессования 5 г/см3, спекания при 1210°С в течение 10 минут и после формования до формующего напряжения 10 В показывают удельную электрическую емкость от 220000 до 350000 мкФВ/г. Предметом данного изобретения также являются танталовые порошки с удельной поверхностью от 3,5 до 6 м2/г, которые после прессования до плотности прессования 5 г/см3, спекания при 1210°С в течение 10 минут и после формования до формующего напряжения 10 В показывают удельную электрическую емкость от 180000 до 250000 мкФВ/г.

Предметом данного изобретения далее являются танталовые порошки с удельной поверхностью от 3,5 до 6 м2/г, которые после прессования до плотности прессования 5 г/см3, спекания при 1210°С в течение 10 минут и после формования до формующего напряжения 10 В показывают удельную электрическую емкость от 200000 до 300000 мкФВ/г и после формования до формующего напряжения 16 В показывают удельную электрическую емкость от 180000 до 250000 мкФВ/г. При этом достигаются в каждом случае меньшие удельные электрические емкости с порошком, обладающим меньшей удельной поверхностью, и в каждом случае самые высокие удельные электрические емкости с порошком, обладающим самой высокой удельной поверхностью. Промежуточные значения получаются в каждом случае при промежуточных значениях удельных поверхностей. В том случае, когда применяют более высокие температуры спекания, например до 1250°С, получают порошок с относительно более низкой удельной электрической емкостью из-за более сильного спекания.

Предметом данного изобретения является также способ дезоксидации порошков вентильных металлов с помощью восстанавливающих металлов и/или гидридов металлов, который отличается тем, что дезоксидацию осуществляют без контакта порошка вентильного металла, подлежащего дезоксидации, с жидким восстанавливающим металлом/гидридом металла.

Предпочтительно дезоксидацию осуществляют при парциальном давлении пара восстанавливающего металла/гидрида металла от 5 до 110 гПа. Парциальное давление пара восстанавливающего металла далее предпочтительно составляет менее 100 гПа, более предпочтительно составляет от 30 до 80 гПа.

Согласно изобретению порошок металла и восстанавливающий металл/гидрид металла помещают в реакторе в разных местах, чтобы восстанавливающий металл/гидрид металла мог достигнуть порошка металла только в парообразном состоянии. Парциальное давление пара восстанавливающего металла/гидрида металла контролируется его температурой.

Температуру порошка металла ("температура дезоксидации") предпочтительно надо поддерживать в интервале от 680 до 880°С, более предпочтительно от 690 до 800°С, еще более предпочтительно ниже 760°С. При низкой температуре время, необходимое для эффективной дезоксидации порошка металла, значительно увеличивается. При значительном превышении предпочтительной температуры порошка металла возникает опасность сильного увеличения размеров первичных зерен.

Реактор, в котором порошок металла и восстанавливающий металл/гидрид металла находятся в разных местах, можно нагревать одним нагревателем в том случае, когда давление пара восстанавливающего металла/гидрида металла при температуре дезоксидации находится в требуемом интервале.

Предпочтительно в качестве восстанавливающего металла используют магний и/или гидрид магния.

Предпочтительно через реактор дезоксидации медленно пропускают поток инертного газа-носителя. Давление газа в реакторе предпочтительно составляет от 50 до 500 гПа, более предпочтительно от 100 до 450 гПа, еще более предпочтительно от 200 до 400 гПа.

В качестве газа-носителя пригодны инертные газы, такие как гелий, неон, аргон или их смеси. Предпочтительно могут содержаться небольшие добавки водорода. Газ-носитель предпочтительно нагревают перед введением или во время введения в реактор до температуры реактора, что позволяет избежать конденсации пара восстанавливающего металла.

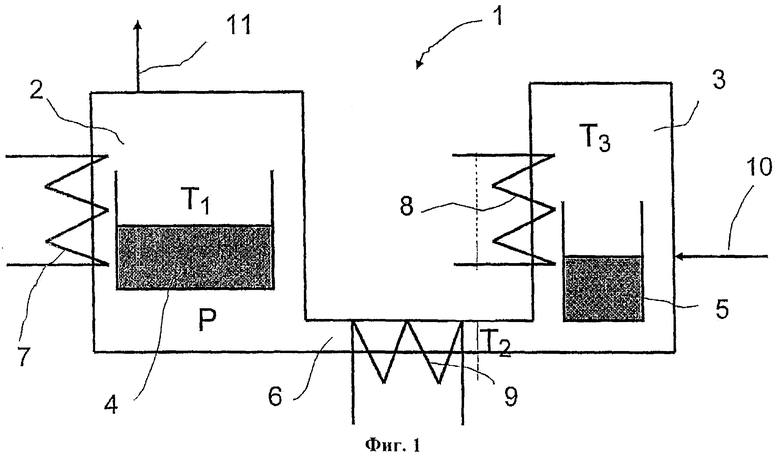

На фиг.1 схематически показан реактор, предпочтительно используемый для осуществления способа дезоксидации согласно данному изобретению. Реактор 1 включает две реакционные камеры 2 и 3, которые связаны каналом 6. В реакционной камере 2 устанавливают тигель 4, содержащий первичный порошок. В реакционной камере 3 устанавливают тигель 5 с восстанавливающим металлом/гидридом металла, подлежащим превращению в пар. Реакционные камеры 2 и 3, а также соединительный канал 6 имеют предпочтительно отдельные нагреватели 7, 8 и 9 для нагревания до температур T1, T2 и Т3. Восстанавливающий металл/гидрид металла переводят в пар при температуре Т3. Температуру Т2 в канале 6 выбирают такой, чтобы полностью исключить конденсацию восстанавливающего металла/гидрида металла на стенках канала. Для транспортировки паров восстанавливающего металла/гидрида металла в реакционную камеру 3 вводят инертный газ-носитель 10 и отводят из реакционной камеры 2 при условии постоянства давления Р.

Способ дезоксидации согласно данному изобретению можно предпочтительно применять для порошков всех металлов. Однако предпочтительны высокоактивные к спеканию первичные танталовые порошки с высокой удельной поверхностью от 4 до 20 м2/г, более предпочтительно от 6 до 15 м2/г. Однако способ может применяться и для агломерированных, то есть термически обработанных в высоком вакууме первичных порошков.

Предпочтительные первичные порошки металлов далее обнаруживают измеренное согласно ASTM В 822 (прибор MasterSizer (Мастерсайзер) Sµ фирмы Malvern) определенное распределение по размерам зерен (вторичная структура) D10 от 3 до 25 мкм, D50 от 15 до 80 мкм, D90 от 50 до 280 мкм, причем D10, D50 и D90 означают 10-процентное, 50-процентное (среднее), соответственно, 90-процентное по массе распределение зерен по размерам. Распределение по размерам зерен первичных порошков в существенной мере сохраняется после дезоксидации. Как правило, распределение по размерам зерен, определенное согласно ASTM В 822, характеризуется значениями D10 от 3 до 50 мкм, D50 от 15 до 150 мкм и D90 от 50 до 400 мкм.

Особенно предпочтительные первичные порошки металла получены согласно неопубликованному предложенному заявителем способу восстановления тонкодисперсного порошка оксида с помощью парообразных восстанавливающих металлов, таких как алюминий, магний, кальций, барий и/или лантан, и/или их гидриды, в частности магния, с инертным газом-носителем, причем восстановление происходит при парциальном давлении пара восстанавливающего металла/гидрида металла от 5 до 110 гПа, более предпочтительно менее 80 гПа, еще более предпочтительно от 8 до 50 гПа и давлении газа-носителя от 50 до 800 гПа, более предпочтительно менее 600 гПа, еще более предпочтительно от 100 до 500 гПа.

В качестве порошка пентоксида тантала предпочтительно используют пористый, губчатый порошок с измеренным согласно ASTM В 822 (прибор MasterSizer Sµ фирмы Malvern) распределением частиц по размерам D10: 2-70 мкм, D50: 15-200 мкм и D90: 80-430 мкм и определенной согласно ASTM D 3663 удельной поверхностью (BET) от 0,05 до 0,5 м2/г.

В качестве танталового порошка предпочтительно используют пористый, губчатый порошок с измеренным согласно ASTM В 822 (прибор MasterSizer Sµ фирмы Malvern) распределением частиц по размерам D10: 2-30 мкм, D50: 15-175 мкм и D90: 80-320 мкм и определенной согласно ASTM D 3663 удельной поверхностью (BET) от 0,05 до 0,5 м2/г.

При этом предпочтительном способе восстановления температуру реакции можно снизить до 680-880°С, не вызывая существенного увеличения времени восстановления. При использовании агломератов порошков оксида тантала или ниобия с размерами первичных частиц (диаметр в случае сферических первичных частиц и наименьшее поперечное расстояние в случае несферических первичных частиц) от 0,1 до 5 мкм достаточны времена восстановления от 6 до 12 часов, предпочтительно до 9 часов. Очень важным является то, что более низкие температуры реакции позволяют существенно экономить энергию и беречь аппаратуру, необходимую при восстановлении согласно данному изобретению. Получают первичные порошки металла с особенно благоприятной вторичной структурой.

После окончания восстановления осуществляют пассивирование полученного первичного порошка металла окислением поверхности частиц при контролируемом медленном введении кислорода в реактор после его охлаждения до температуры ниже 100°С и вымывания образовавшегося оксида восстанавливающего металла с помощью кислоты и воды. При этом получают танталовые порошки с удельной поверхностью до 20 м2/г, более предпочтительно от 6 до 15 м2/г, еще более предпочтительно от 8 до 14 м2/г, которые в существенной мере сохраняют распределение частиц по размерам, характерное для исходного оксида, с очень хорошей механической стабильностью частиц.

Содержание кислорода в первичных порошках тантала после пассивирования составляет около 3000 мкг/м2, более предпочтительно от около 2400 мкг/м2 до 4500 мкг/м2, или от 2500 мкг/м2 до 3600 мкг/м2, или от 2600 мкг/м2 до 3100 мкг/м2, еще более предпочтительно менее чем 3000 мкг/м2.

Содержание азота в порошках согласно данному изобретению составляет чаще всего от около 100 млн. долей до 10000 млн. долей, или от около 400 млн. долей до 7500 млн. долей, или от около 400 млн. долей до 5000 млн. долей, более предпочтительно от около 400 млн. долей до 3000 млн. долей. Содержание кислорода и азота предпочтительно измеряют с помощью измерителя азота/кислорода модели ТС 501-645 (фирмы Leco Instrum GmbH). Содержание фосфора в порошках согласно данному изобретению составляет чаще всего от около 10 млн. долей до 400 млн. долей, или от около 10 до млн. долей до 250 млн. долей, или от около 10 млн. долей до 200 млн. долей, более предпочтительно от около 10 млн. долей до 150 млн. долей. Содержание азота или фосфора устанавливается известными способами.

Танталовые порошки с большой удельной поверхностью, полученные согласно данному изобретению, пригодны для изготовления электролитических конденсаторов с удельными электрическими емкостями в интервале от 100000 до 350000 мкФВ/г известным способом при прессовании анодных структур, спекании анодных структур в тела анодов при температуре от около 1200 до 1250°С, формовании и создании противоэлектродов. Не подвергнутые спеканию тела анодов, которые получают из порошков согласно данному изобретению, обладают прочностью прессования от 1 кг до 11 кг, или от 2 кг до 8 кг, или от 2 кг до 6 кг, более предпочтительно от 1 кг до 4 кг. Анодные тела, подвергнутые спеканию, которые получают из порошка согласно данному изобретению, обладают прочностью прессования свыше 10 кг, или больше 20 кг, или больше 30 кг, более предпочтительно более 40 кг. Прочности прессования спеченных или неспеченных анодов определяются на испытательном приборе фирмы Prominent, модель "Promi 3001". Для определения прочности прессования не спеченных анодов используют цилиндрические аноды массой 500 мг, диаметром 5,1 мм и длиной 4,95 мм, которые без встроенной проволоки спрессовывают до плотности прессования 5,0 г/см3. Для определения плотности прессования спеченных анодов используют цилиндрические аноды массой 140 мг, диаметром 3,00 мм и длиной 3,96 мм, которые со встроенной проволокой спрессовывают до плотности прессования 5,00 г/см3 и в заключение спекают в течение 10 минут в глубоком вакууме (10-4 мбар) при температуре 1210°С.

Предпочтительные танталовые порошки являются высокочистыми, в особенности по отношению к содержанию примесей, которые могут отрицательно влиять на ток утечки: суммарное содержание натрия и калия составляет менее 5 млн. долей, более предпочтительно менее 2 млн. долей, суммарное содержание железа, хрома и никеля составляет менее 25 млн. долей, более предпочтительно менее 15 млн. долей.

Насыпная плотность предпочтительных танталовых порошков лежит в благоприятной для изготовления конденсаторов области от 1,526 до 2,136 г/см3 (от 25 до 35 г/дюйм3).

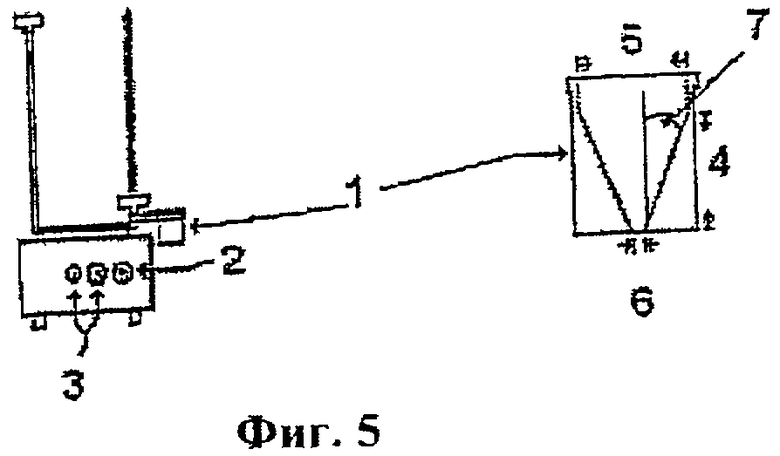

Текучесть (текучесть по Холлу) порошков составляет менее чем 150 с/25 г или около 100 с/25 г, или около 50 с/25 г, более предпочтительно около 35 с/25 г. Текучесть определяют на установке, показанной на фиг.5. Эта установка оснащена воронкой для измерения текучести 1, в которую загружают 25 г пробы. Воронка имеет верхнее отверстие 5 диаметром 50,5 мм и нижнее отверстие 6 диаметром 3,8 мм, разницу высот 4, равную 45,6 мм, и угол наклона 7, равный 30,8°. Эту воронку закрепляют на вибраторе 3 с выключателем 2, вибрационную скорость вибратора задают. В опыте вибрационная скорость составляла 38,5 вибраций в секунду.

Порошки согласно данному изобретению, кроме того, характеризуются FSSS-значением (Fisher Sub Sieve Sizer), определенным согласно ASTM В 330-02 и равным от 0,1 мкм до 4 мкм, или от 0,5 мкм до 3 мкм, или от 0,5 мкм до 2,5 мкм, более предпочтительно от 0,8 мкм до 2,2 мкм. Распределение пор в полученных из этих порошков спеченных анодах (цилиндрическая форма, прессованная плотность 5,0 г/см3, диаметр 5,10 мм, длина 4,95 мм, масса 500 мг, спекание при температуре 1210°С при давлении 10-4 мбар в течение 10 минут) обнаруживает один или несколько максимумов, которые лежат в интервале от 0,05 мкм до 10 мкм величин, или от 0,05 мкм до 5 мкм величин, или от 0,05 мкм до 3 мкм величин, или от 0,05 мкм до 1 мкм величин (для определения распределения пор по размерам служит прибор фирмы Micrometrics, "Auto Pore III" с программой для измерения "Auto Pore IV").

В одном из вариантов изобретения дезоксидированный порошок согласно данному изобретению характеризуется насыпной плотностью от 1,526 до 1,953 г/см3 (от 25 г/дюйм3 до 32 г/дюйм3), удельной поверхностью от 5 м2/г до 8 м2/г, а также распределением зерен по размерам (вторичная структура), определенным согласно ASTM В 822 (прибор MasterSizer Sµ фирмы Malvern), D10 от 30 до 40 мкм, D50 от 120 до 135 мкм, D90 от 240 до 265 мкм, причем D10, D50 и D90 означают 10-процентное, 50-процентное (среднее), соответственно, 90-процентное по массе распределение зерен по размерам и удельная электрическая емкость составляет от 280000 мкФВ/г до 340000 мкФВ/г при формующем напряжении 10 В, соответственно, от 230000 мкФВ/г до 280000 мкФВ/г при формующем напряжении 16 В. Удельный ток утечки составляет от около 0,4 нА/мкФВ до 0,65 нА/мкФВ (формующее напряжение 10 В), соответственно, от около 0,4 нА/мкФВ до 0,5 нА/мкФВ (формующее напряжение 16 В).

В другом варианте изобретения дезоксидированный порошок согласно данному изобретению характеризуется насыпной плотностью от 1,526 до 2,136 г/см3 (от 25 г/дюйм3 до 35 г/дюйм3), удельной поверхностью от 1,9 м2/г до 7,8 м2/г, а также распределением зерен по размерам (вторичная структура), определенным согласно ASTM В 822 (прибор MasterSizer Sµ фирмы Malvern), D10 от 14 до 20 мкм, D50 от 29 до 47 мкм, D90 от 51 до 87 мкм, причем D10, D50 и D90 означают 10-процентное, 50-процентное (среднее), соответственно, 90-процентное по массе распределение зерен по размерам и удельная электрическая емкость составляет от 125000 мкФВ/г до 344000 мкФВ/г, или от 150000 мкФВ/г до 320000 мкФВ/г, или от 180000 мкФВ/г до 310000 мкФВ/г при формующем напряжении 10 В, соответственно, от 120000 мкФВ/г до 245000 мкФВ/г при формующем напряжении 16 В. Удельный ток утечки составляет от около 0,4 нА/мкФВ до 0,98 нА/мкФВ или от около 0,4 нА/мкФВ до менее 0,9 нА/мкФВ (формующее напряжение 10 В), соответственно, от около 0,4 нА/мкФВ до 0,75 нА/мкФВ (формующее напряжение 16 В).

Приведенные ниже примеры иллюстрируют данное изобретение. Цитированные литературные ссылки приняты во внимание и они являются, таким образом, составной частью публикации.

Примеры 1-12

А) Восстановление пентоксида тантала

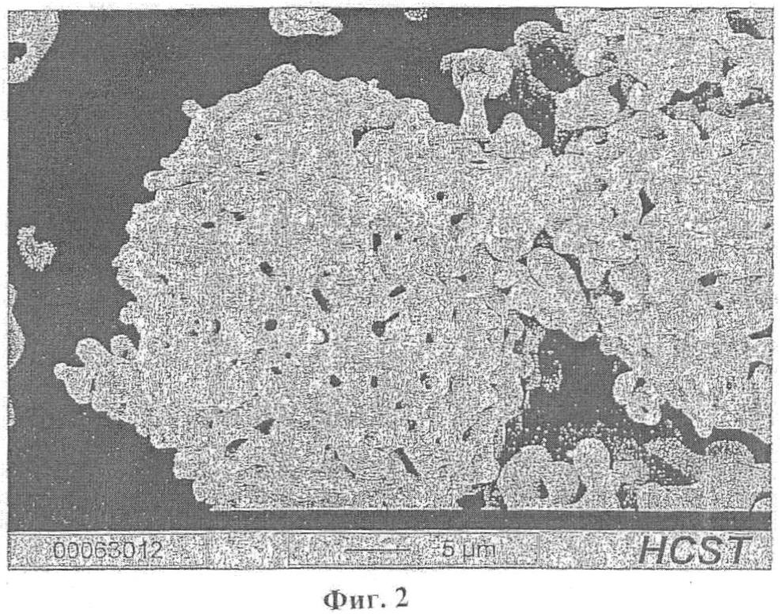

Для примеров 1-9 (первичный порошок 1-9) берут тонкодисперсный, частично спеченный исходный пентоксид тантала с измеренным согласно ASTM В 822 (прибор MasterSizer Sµ фирмы Malvern) распределением по размерам зерен, соответствующим D10-значению 17,8 мкм, D50-значению 34,9 мкм и D90-значению 71,3 мкм, и определенной согласно ASTM D 3663 удельной поверхностью (BET) 0,14 м2/г. Отдельные частицы порошка являются высокопористыми и имеют приблизительно сферическое строение. Из РЭМ-фотографий (растровый электронный микроскоп) видно, что частички состоят из сильноспеченных агломератов с приблизительно шарообразными первичными частицами со средним диаметром 2,4 мкм (визуально определены из РЭМ-фотографий). На фиг.2 приведена РЭМ-фотография исходного пентоксида.

В примерах 10-12 (первичные порошки 10-12) исходят из соответствующего материала с нерегулярной структурой с распределением частиц по размерам, характеризующимся D10=32,4 мкм, D50=138,7 мкм и D90=264,8 мкм. Удельная поверхность составляет 0,12 м2/г. Исходный пентоксид тантала помещают на сеточку из танталовой проволоки в реактор, покрытый изнутри танталовой жестью, над тиглем, который содержит 1,1 стехиометрическое количество магния (в пересчете на содержание кислорода в пентоксиде). Реактор нагревается печью. Под тиглем, содержащим магний, имеется отверстие для впуска газа в реактор, а над порошком пентоксида тантала находится отверстие для отсасывания газа. Давление газа внутри печи можно измерить через сквозное отверстие в стенке печи. В качестве защитного газа используют аргон, который медленно проходит потоком через печь. Перед началом нагревания до температуры восстановления реактор промывают аргоном. Перед достижением температуры восстановления устанавливают давление аргона для восстановления. После окончания реакции и охлаждения реактора медленно напускают воздух в реактор для пассивирования порошка металла от выгорания. Образовавшийся оксид магния вымывают серной кислотой и в заключение вымывают деминерализованной водой до нейтрального состояния.

В табл. 1 приведены условия восстановления и характеристики первичного порошка примеров 1-12, полученного после охлаждения и пассивирования. Значения согласно "Мастерсайзер (MasterSizer) D10, D50, D90" определены в соответствии c ASTM В 822. В правом столбце приведено содержание кислорода в восстановленном тантале по отношению к удельной поверхности, то есть отношение содержания кислорода в млн. долях к удельной поверхности, измеренной согласно BET. Содержание кислорода на поверхности должно составлять около 3000 млн. долей/(м2/г), так как в противном случае танталовый порошок будет пирофорным и при контакте с окружающим воздухом будет выгорать.

Примеры 1-12 осуществлены в существенной мере при постоянном давлении аргона и постоянной температуре реактора. Температура реактора определяет в каждом случае также парциальное давление паров магния: 8 гПа при 700°С, 19 гПа при 750°С, 29 гПа при 780°С, 39 гПа при 800°С, 68 гПа при 840°С, 110 гПа при 880°С.

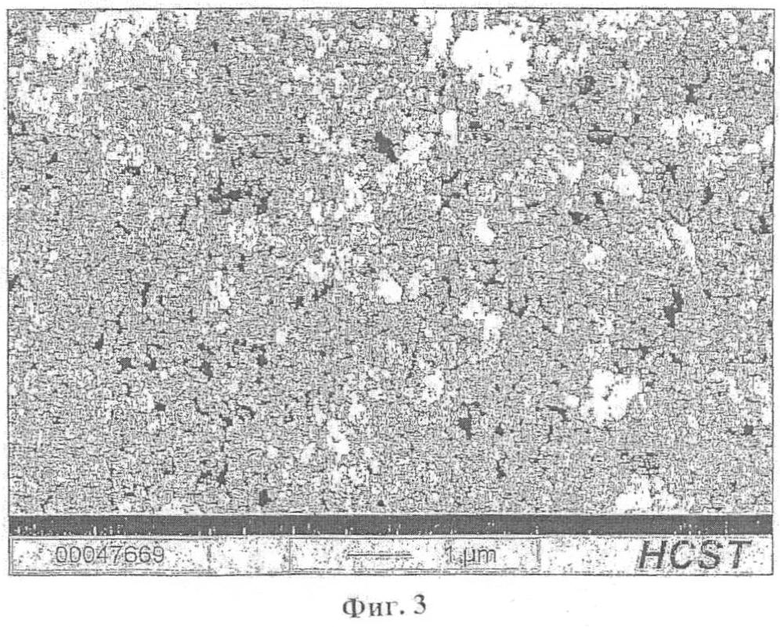

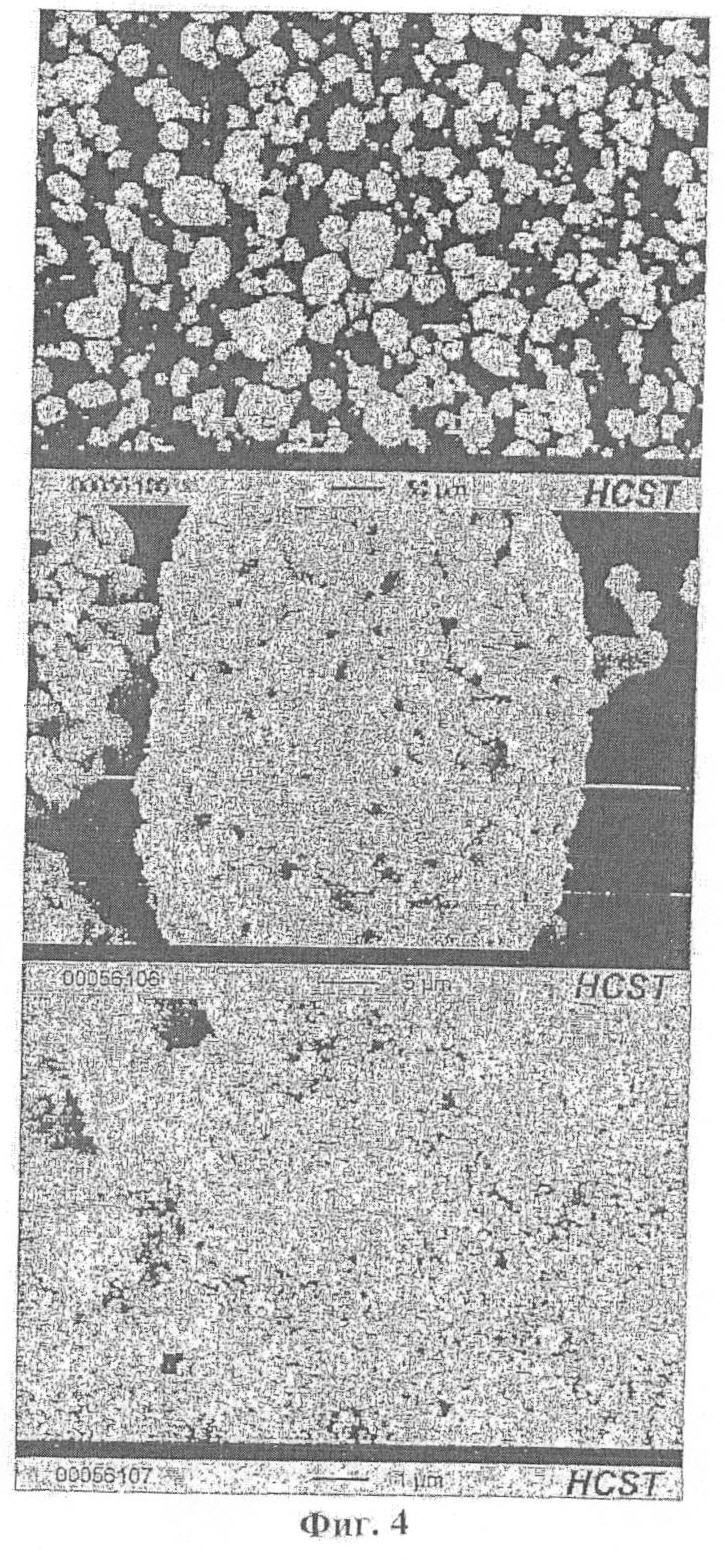

На фиг.3 приведена РЭМ-фотография первичного порошка согласно примеру 9. На фиг.4 приведена РЭМ-фотография первичного порошка согласно примеру 3.

Распределение по размерам зерен сохраняется примерно во всех пробах, как видно из Мастерсайзер D10-, D50-, D90-значений. Однако удельная поверхность оказалась зависимой от парциального давления восстанавливающего металла. Содержание кислорода во всех пробах составляет в существенной мере около 3000 мкг/м2 (млн. долей/(м2/г)) поверхности, то есть содержание кислорода едва превышает содержание кислорода, которое необходимо для того, чтобы при контакте с окружающей средой порошок не выгорал.

В) Дезоксидация танталового порошка

Первичные порошки примеров 1-12 пропитывают раствором гидрофосфата аммония и сушат, так что в результате происходит легирование фосфором в 150 млн. долей. Затем порошок помещают в тигель в горизонтальной цилиндрической камере реактора. На некотором расстоянии от тигля, содержащего порошок, в камеру реактора помещают тигель с 1,2 стехиометрическим количеством магния в пересчете на содержание кислорода в порошке. Тигли могут нагреваться отдельными нагревателями, установленными вне камеры реактора. Камера реактора промывается аргоном, в качестве защитного газа, для которого предусмотрен напуск перед тиглем, содержащим магний, и отсос газа после тигля, содержащего танталовый порошок. Реактор нагревают в пределах тигля, содержащего порошок, до указанной в табл. 2 температуры порошка и с помощью соответствующих регулирующих вентилей регулируют давление газа со значениями, приведенными в табл. 2. Затем тигель, содержащий магний, нагревают до температур магния, указанных в табл. 2. Условия дезоксидации поддерживают в течение промежутков времени, также указанных в табл. 2. В заключение реактор охлаждают и после достижения температуры ниже 100°С пассивируют танталовый порошок, медленно напуская воздух, промывают от оксида магния и протирают через сито с размером ячейки 400 мкм. Распределение частиц по размерам в полученных порошках (в виде Мастерсайзер D10-, D50-, D90-величин согласно ASTM В 822) и удельная поверхность приведены в табл. 2.

№

Из порошков изготавливают прессованные тела с размерами: диаметр = 3 мм и длина = 3,96 мм, с прессованной плотностью 5 г/см3, причем в матрицу для прессования перед заполнением порошка вставляют танталовую проволоку толщиной 0,2 мм в качестве контактного провода. Прессованные тела спекают при температуре 1210°С в высоком вакууме в течение 10 минут.

Тела анодов погружают в 0,1 процентную фосфорную кислоту и при силе тока, ограниченной 150 мА, формуют до формующего напряжения 10 В, соответственно 16 В. После того как сила тока резко уменьшилась, напряжение поддерживают еще в течение 1 часа. Для измерения характеристик конденсатора вводят катод из 18 процентной серной кислоты. Измерения проводят при переменном токе (напряжении) с частотой 120 Гц. Удельная электрическая емкость и удельный ток утечки приведены в табл. 4.

Данное изобретение относится к способу восстановления первичных порошков вентильных металлов и порошкам тантала, пригодным в качестве материала анода для электролитических конденсаторов. Порошки вентильных металлов дезоксидируют восстанавливающими металлами, такими как алюминий, магний, кальций, барий и/или лантан, и/или их гидридами, в атмосфере инертного газа-носителя. При этом дезоксидацию осуществляют без контакта восстанавливаемого порошка вентильных металлов с жидким восстанавливающим металлом/гидридом металла. Порошок металла и восстанавливающий металл/гидрид металла помещают в реактор в разных местах, чтобы восстанавливающий металл/гидрид метала мог достигнуть порошка металла только в парообразном состоянии. Танталовый порошок с удельной поверхностью от 4 до 8 м2/г спрессовывают до плотности прессования 5 г/см3 и спекают при температуре 1210°С в течение 10 минут. Полученный при этом анод, сформованный до напряжения формования 10 В, показывает удельную электрическую емкость от 220000 до 350000 мкФВ/г. Танталовый порошок с удельной поверхностью от 3,5 до 6 м2/г спрессовывают до плотности прессования 5 г/см3 и спекают при температуре 1210°С в течение 10 минут. Полученный таким образом анод, сформованный до напряжения формования 10 В, показывает удельную электрическую емкость от 180000 до 250000 мкФВ/г. Обеспечивается уменьшение укрупнения первичных структур, высокая удельная емкость конденсаторов, изготовленных из полученного порошка. 3 н. и 18 з.п. ф-лы, 5 ил., 4 табл.

1. Способ дезоксидации порошков вентильных металлов восстанавливающими металлами, такими как алюминий, магний, кальций, барий и/или лантан, и/или их гидридами в атмосфере инертного газа-носителя, отличающийся тем, что дезоксидацию осуществляют без контакта восстанавливаемого порошка вентильных металлов с жидким восстанавливающим металлом/гидридом металла, причем порошок металла и восстанавливающий металл/гидрид металла помещают в реактор в разных местах, чтобы восстанавливающий металл/гидрид металла мог достигнуть порошка металла только в парообразном состоянии.

2. Способ по п.1, отличающийся тем, что дезоксидацию осуществляют при парциальном давлении пара восстанавливающего металла/гидрида металла от 5 до 110 гПа.

3. Способ по п.2, отличающийся тем, что давление пара восстанавливающего металла/гидрида металла составляет менее 100 гПа.

4. Способ по п.2, отличающийся тем, что давление пара восстанавливающего металла составляет от 30 до 80 гПа.

5. Способ по п.1, отличающийся тем, что используют порошки вентильных металлов из ряда, включающего титан, цирконий, гафний, ванадий, ниобий, тантал, молибден и/или вольфрам, предпочтительно ниобий и/или тантал.

6. Способ по п.5, отличающийся тем, что используют порошок тантала.

7. Способ по п.1, отличающийся тем, что в качестве восстанавливающего металла используют магний и/или гидрид магния.

8. Способ по п.1, отличающийся тем, что дезоксидацию осуществляют в атмосфере инертного газа-носителя при давлении от 50 до 500 гПа, предпочтительно менее чем от 100 до 450 гПа, более предпочтительно от 200 до 400 гПа.

9. Способ по одному из пп.1-8, отличающийся тем, что для получения танталового порошка для электролитических конденсаторов первичный танталовый порошок с удельной поверхностью от 4 до 20 м2/г подвергают дезоксидации парами магния при давлении паров магния от 5 до 110 гПа в отсутствии контакта с жидким магнием.

10. Способ по одному из пп.1-8, отличающийся тем, что для получения танталового порошка для электролитических конденсаторов первичный танталовый порошок, полученный восстановлением оксида тантала, с удельной поверхностью от 4 до 20 м2/г подвергают дезоксидации при давлении паров магния от 5 до 110 гПа в отсутствии контакта с жидким магнием.

11. Танталовый порошок с удельной поверхностью от 4 до 8 м2/г, который после спрессовывания до плотности прессования 5 г/см3 и спекания при температуре 1210°С в течение 10 мин образует тело анода, которое после формования до напряжения формования 10 В показывает удельную электрическую емкость от 220000 до 350000 мкФВ/г.

12. Танталовый порошок по п.11, отличающийся тем, что тело анода после формования до напряжения формования 16 В показывает удельную электрическую емкость от 200000 до 300000 мкФВ/г.

13. Танталовый порошок по п.11 или 12, отличающийся тем, что он имеет насыпную плотность от 1,526 до 2,136 г/см3 (от 25 до 35 г/дюйм3).

14. Танталовый порошок по п.11 или 13, отличающийся тем, что он имеет суммарное содержание натрия и калия менее 5 млн. долей и суммарное содержание железа, хрома и никеля менее 25 млн. долей.

15. Танталовый порошок по п.14, отличающийся тем, что он имеет суммарное содержание натрия и калия менее 2 млн. долей.

16. Танталовый порошок по п.14, отличающийся тем, что он имеет суммарное содержание железа, хрома и никеля менее 15 млн. долей.

17. Танталовый порошок с удельной поверхностью от 3,5 до 6 м2/г, который после спрессовывания до плотности прессования 5 г/см и спекания при температуре 1210°С в течение 10 мин образует тело анода, которое после формования до напряжения формования 10 В показывает удельную электрическую емкость от 180000 до 250000 мкФВ/г.

18. Танталовый порошок по п.17, отличающийся тем, что он имеет насыпную плотность от 1,526 до 2,136 г/см3 (от 25 до 35 г/дюйм3).

19. Танталовый порошок по п.17 или 18, отличающийся тем, что он имеет суммарное содержание натрия и калия менее 5 млн. долей и суммарное содержание железа, хрома и никеля менее 25 млн. долей.

20. Танталовый порошок по п.19, отличающийся тем, что он имеет суммарное содержание натрия и калия менее 2 млн. долей.

21. Танталовый порошок по п.19, отличающийся тем, что он имеет суммарное содержание железа, хрома и никеля менее 15 млн. долей.

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ, ПОЛУЧЕННЫЕ ВОССТАНОВЛЕНИЕМ ОКСИДОВ ГАЗООБРАЗНЫМ МАГНИЕМ | 1999 |

|

RU2230629C2 |

| US 6171363 В1, 09.01.2001 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6238456 В1, 29.05.2001 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2010-12-10—Публикация

2005-09-24—Подача