Изобретение относится к способу получения диметилнафталина, и в частности, предлагает способ получения индивидуального изомера диметилнафталина из смеси изомеров диметилнафталина, подученной дегидрированием смеси диметилтетралинов.

Диметилнафталины - это необходимые исходные соединения для получения соответствующих нафталиндикарбоновых кислот при окислении.

Нафталиндикарбоновые кислоты - это мономеры, которые, как известно, могут быть пригодны для получения разнообразных полимеров. Например, поли/этилен-2,6-нафталат/, полученный из 2,6-дикарбоновой кислоты и этиленгликоля имеет лучшую термическую стабильность и механические свойства, чем полиэтилентерефталат и полезен в производстве пленок и каучуков.

Обычно диметилнафталины получают при очистке газов от переработки угля в виде смеси всех десяти возможных изомеров. Однако разделение этих изомеров является очень трудоемким и дорогим. Следовательно метод получения индивидуальных изомеров диметилнафталина или смеси двух или трех изомеров диметилнафталина высокой чистоты и качества является весьма желательным. Одним из таких методов является многостадийный синтез, включающий: /1/ образование алкенилбензола при реакции о-, м- или п-ксилола с бутадиеном, /2/ циклизацию полученного алкенилбензола с образованием одного или более диметилтетралинов, относящихся к одной или двум из трех групп изомерных диметилтетралинов, так группа (A) содержит 1,5 - 1,6 - 2,5 - и 2,6 - диметилтетралины, группа (B) содержит 1,7 - 1,8 - 2,7 - и 2,8 - диметилтетралины и группа (C) содержит 1,3 - 1,4 - 2,3 - 5,7 - 5,8 - и 6,7 - диметилтетралины, /3/ дегидрирование диметилтетралинов с образованием соответствующих диметилнафталинов и /4/ изомеризацию полученных диметилнафталинов до желаемого изомера диметилнафталина.

Например, в патентах США 3,775, 496; 3,775, 497; 3,775, 498; 3,775, 500 описаны способы циклизации изомеров алкенилбензола в один или более изомер диметилтетралина при 200-450oC в присутствии любого подходящего твердого кислотного катализатора циклизации, такого как кислотные кристаллические цеолиты, такие как кремний-алюминиевый, кремний-магниевый и кремний-алюминий- циркониевый и фосфорная кислота, за которой следует дегидрирование полученных диметилтетралинов в паровой фазе до соответствующих диметилнафталинов в атмосфере водорода при 300-500oC и в присутствии таких твердых катализаторов дегидрирования, как благородные металлы на носителях и оксиды хромаалюминия, и после этого изомеризацию каждого вышеупомянутого диметилнафталина в желаемый изомер в той триаде диметилнафталинов, к которой этот изомер принадлежал при 275-500oC в присутствии твердого кислотного катализатора изомеризации такого же типа, как и описанные для циклизации. С другой стороны, и циклизация и изомеризация могут быть проведены в жидкой фазе, в этом случае циклизацию проводят при 200-275oC с твердым фосфорнокислотным катализатором, при 70-140oC с кислотной ионообменной смолой, кислотным кристаллическим цеолитом, плавиковой или серной кислотой либо кремниевым пористым катализатором.

В частности, патент США 3,775,496 [1] описывает циклизацию 5-/м-толил/-пентена-2 до 1,6 - и 1,8 - диметилтетралинов, которые затем дегидрируют до 1,6 - и 1,8 - диметилнафталинов, которые, в свою очередь, изомеризуются в 2,6 - и 2,7 - диметилнафталины соответственно.

Патент США 3,775, 497 [2] описывает циклизацию 5-фенилгексена-2 до 1,4 - диметилтетралина, который дегидрируют до 1,4 - диметилнафталина, который в свою очередь изомеризуется в 2,3 - диметилнафталин.

Патент США 3.775.498 [3] описывает циклизацию 5-/о-толил/-пентена-2- до 1,5 - диметилтетралина, который затем дегидрируют до 1,5 диметилнафталина, который в свою очередь изомеризуется в 2,6 - диметилнафталин.

Патент США 3.775.500 [4] описывает циклизацию 5-/п-толил/- пентена-2 до 1,7 - диметилтетралина, который дегидрируют до 1,7 - диметилнафталина, который в свою очередь изомеризуется в 2,7 - диметилнафталин. Способы изомеризации диметилнафтолина раскрываются в следующих источниках.

Патент США 3.780.119 [5] описывает способ изомеризации диметилнафталина путем использования при 260oC морденитного катализатора, в котором металлическая форма морденита присутствует в 20% избытке по весу, причем металл выбран из группы, состоящей из лития, натрия, калия, магния, кальция, стронция, бария, цинка и алюминия.

Патент США 3.803.253 [6] описывает метод гидроизомеризации диметилнафталина при использовании комбинации катализатора гидрирования и кальцийсодержащего цеолитного катализатора, такого как кальцийобменный синтетический фойаст, например молекулярное сито У-типа.

Патент США 3.806.552 [7] описывает метод изомеризации диметилнафталина в газовой фазе при использовании смесевого катализатора, содержащего: /а/ 65-95% по весу водородной формы морденита, в которой свыше 80% катионов металла замещены ионами водорода и /б/ 5-35% по весу катализатора, выбранного из группы, содержащей бентоит и инфузорную землю.

Патент США 3.885.328 [8] описывает метод изомеризации диметилнафталинов при использовании алюмосиликатного цеолита У-типа в жидкой фазе при 120-300oC. Катализатор имеет атомное соотношение алюминий-кремний 0,1-1,0.

Патент США 3.888.938 [9] описывает метод изомеризации диметилнафталинов в жидкой фазе при использовании смешанного катализатора, содержащего: /а/ 70-95% по весу водородной формы морденита, в которой свыше 80% катионов металла замещены ионами водорода и /б/ 5-30% по весу промотора, выбранного из группы, содержащей бентоит и инфузорную землю.

Патент США 3.928.482 [10] описывает селективную изомеризацию диметилдекалинов, диметилтетралинов и деметилнафталинов в присутствии алюмосиликатного цеолита, содержащего катионы поливалентного металла в обменном положении, такого как редкоземельно-обменный цеолит типа У.

Патент США 3.957.896 (11) описывает селективную изомеризацию диметилнафталинов в присутствии любого вида натуральных или синтетических твердых кислотных катализаторов, таких как цеолиты У-типа, например, кремнийалюминиевые, кремниймагниевые, кремнийциркониевые, кремнийалюминийциркониевые, инфузорная земля, натуральные или синтетические мордениты, цеолиты X-типа, цеолиты A-типа и цеолиты L-типа. Эти катализаторы могут быть замещены полностью или частично водородом или металлом. Более того эти катализаторы могут быть нанесены на носитель или применяться без него.

Патент США 4.524.055 [12] описывает кристаллический алюмосиликатный цеолит, который применяется для изомеризации диметилнафталинов и имеет молярное соотношение кремний:алюминий 10:100, специфические рентгеновские расстояния в кристаллической решетке и специфическое соотношение адсорбции циклогексан-н-гексан по крайней мере 0,7.

Патент США 4.556.751 [13] описывает изомеризацию диметилнафталинов в присутствии кристаллического алюмосиликата, имеющего пентаильную структуру и молярное отношение кремний: алюминий 12 и выше. К тому же этот алюмосиликат может содержать некоторые другие металлы в виде необмениваемых металлов.

Проблема во всех этих способах предшествующих работ состоит в присутствии других изомеров диметилнафталина, непрореагировавшего диметилтетралина и алкенилбензола в качестве примесей и побочных продуктов в полученном конечном желаемом специфическом изомере диметилнафталина. Присутствие этих примесей и побочных продуктов заметно снижает полезность и коммерческую ценность необходимого изомера диметилнафталина, особенно в качестве исходного для получения нафталиндикарбоновой кислоты для использования в качестве мономера в производстве полимеров. К тому же при высоких температурах, применяемых в газофазных процессах, катализаторы имеют тенденцию относительно быстро дезактивироваться. Таким образом, весьма желательно использовать жидкофазные процессы, при относительно низкой температуре и повысить полноту и селективность стадии изомеризации диметилнафталинов в целевой продукт.

Известно, что в присутствии кислых катализаторов изомеры диметилнафталина способны изомеризоваться внутри каждой триады изомеров диметилнафталина, т.е. внутри 1,5 - 1,6 - 2,6 - диметилнафталинов в триаде (A) 1,7 - 1,8 - и 2,7 - диметилнафталинов в триаде (B) и 1,3 - 1,4 - и 2,3 - диметилнафталинов в триаде (C) Также известно, что перегруппировка диметилнафталиновых изомеров одной из вышеназванных триад в изомеры другой триады имеет место в относительно меньшей степени.

Следовательно, весьма желательно повысить селективность и полноту стадий изомеризации в вышеназванном многостадийном способе получения специфического желаемого изомера диметилнафталина.

Целью изобретения является создание усовершенствованного способа получения с повышенным выходом и селективностью специфического изомера диметилнафталина.

Исходными соединениями в процессе изомеризации в 2,6 - диметилнафталин являются 1,5 - 1,6 и 2,6-диметилнафталины.

Когда исходным на стадии циклизации является 5-/м-толил/ пентан-1 или -2, из него получаются 1,5-, 1,6 - 1,7-, 1,8-, 2,5-, 2,6 - 2,7- или 2,8-диметилтетралин или их смесь, содержащая по крайней мере 80%, предпочтительно по крайней мере 85% по весу диметилтетралинов, которые в свою очередь являются исходными и подвергаются дегидрированию до соответствующих 1,5-, 1,6-, 1,7-, 1,8-, 2,6- и 2,7-диметилнафталинов, которые являются исходными на стадии изомеризации до получения 2,6- и 2,7-диметилнафталинов. Соответствующие 1,7-, 1,8- и 2,7-диметилнафталины являются исходными в процессе изомеризации в 2,7-диметилнафталинов.

Соответствующие 1,3- 1,4- и 2,3-диметилнафталины являются исходными в изомеризации в 2,3-диметилнафталин.

Все перечисленные исходные смеси диметилнафталинов могут быть получены в результате дегидрирования смеси соответствующих вышеупомянутых диметилтетралинов в жидкой фазе в присутствии катализатора.

В методе данного изобретения реакция изомеризации проводится в жидкой фазе при повышенной температуре и при весьма высоком давлении, чтобы обеспечить поддержание продукта в жидкой фазе.

Реакция изомеризации проводится в температурном интервале от примерно 200oC, предпочтительно от 240oC до примерно 300oC, предпочтительно 280oC и в интервале давлении от примерно 0,5, предпочтительно 0,8 до примерно 5, предпочтительно 1,3 ата.

Реакция изомеризации данного изобретения может проводиться периодически или непрерывно.

Реакционные аппараты, используемые на каждой вышеназванной стадии, могут быть любого из известных типов: с неподвижным слоем, с подвижным, с псевдоожиженным, со слоем катализатора, суспендированного в жидкой фазе, либо с перемешиванием твердых частиц в жидкости в сосуде. Вообще, однако, использование аппаратов с неподвижным слоем коммерчески предпочтительно для дальнейших операций.

Увеличение конверсии исходного и селективности образования желаемого продукта или ряда продуктов способом данного изобретения - это результат выбранных условий температуры и давления, а также высокой активности и селективности применяемого на катализаторе, что в свою очередь позволяет использовать менее жесткие условия, т.е. более низкие температуры и давления, и при этом может быть достигнута повышенная селективность и снижена дезактивация катализатора.

Катализатор, применяемый в способе данного изобретения, содержит либо бета-цеолит, либо кислотный ультрастабильный, т.е. термически стабилизированный или деалюминированный кристаллический алюмосиликатный цеолит У-типа, имеющий молярное отношение кремний-алюминий примерно от 4:1, предпочтительно от 5:1 до примерно 10:1, предпочтительно до 6:1 и имеющий размеры пор, соответствующие двенадцатичленному кислородсодержащему циклу, и размеры элементарной ячейки примерно от 24,2, предпочтительно 24,3 до примерно 24,7, предпочтительно 24,6 ангстрем. Подходящими цеолитами являются продукты Юнион Карбайд под шифрами LZ-Y72 и LZ-Y20.

Катализатор изомеризации предпочтительно содержит бетацеолит. Состав, структура и способ получения бета-цеолита описаны в патенте США 3.308.069. Структура бета-цеолита также описана в J. Haggin "Structure of Zeolite Beta Determined, in Chemical & Engineering News, p.23 (июнь 20, 1988). Бета-цеолит также является промышленным продуктом PQ Corporation.

Вышеназванный ультрастабильный цеолит У-типа, который может применяться как катализатор изомеризации метода данного изобретения, находится в Н-форме и содержит примерно от 0,01, предпочтительно от 1 примерно до 5, предпочтительно до 3 весовых % натрия, считая на элементарный натрий к весу цеолита.

Предпочтительно катализатор изомеризации содержит компонент гидрирования, включающий металлы VIII группы, из которых более предпочтительны палладий, платина или никель.

Вышеназванный цеолит в катализаторе изомеризации может применяться как без носителя, так и нанесенным на пористый, тугоплавкий неорганический оксид, инертный в условиях применения, как например оксиды кремния, алюминия, магния, кремний-алюминия, бентоит и т.п. Если носитель применяется, предпочтительным является оксид кремния, алюминия и кремний-алюминия. Когда применяется носитель, цеолит содержится в количестве примерно от 10, предпочтительно от 20, примерно до 90, предпочтительно до 80% вес. к весу катализатора.

Если изомеризация проводится периодически, катализатор применяется в интервале от примерно 0,1, предпочтительно 1,0 до примерно 5, предпочтительно 3 весовых % цеолитного компонента катализатора относительно веса исходного диметилнафталина, и время реакции составляет примерно от 0,5, предпочтительно 2 до примерно 10, предпочтительно 6 часов. Если изомеризация проводится в непрерывном варианте, то объемная скорость составляет от примерно 0,1, предпочтительно 0,5 до примерно 10, предпочтительно 5 частей исходного диметилнафталина на одну весовую часть цеолитного компонента катализатора по весу в час.

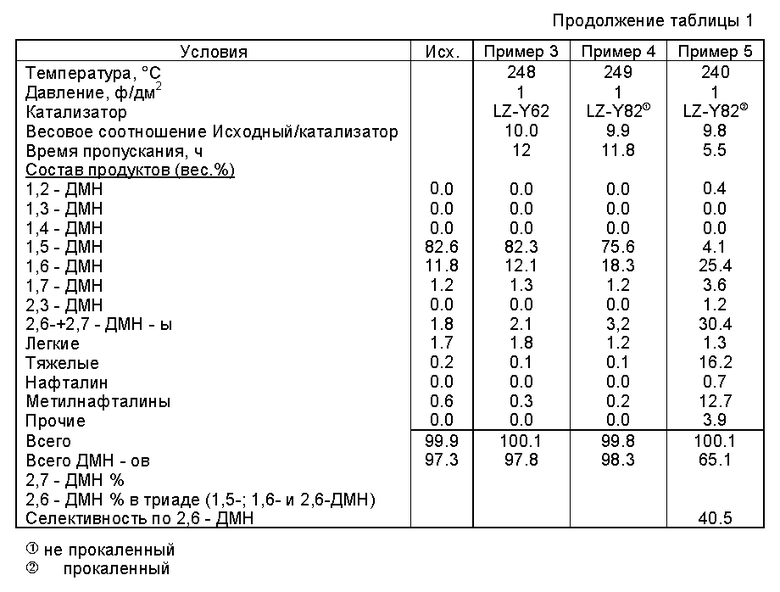

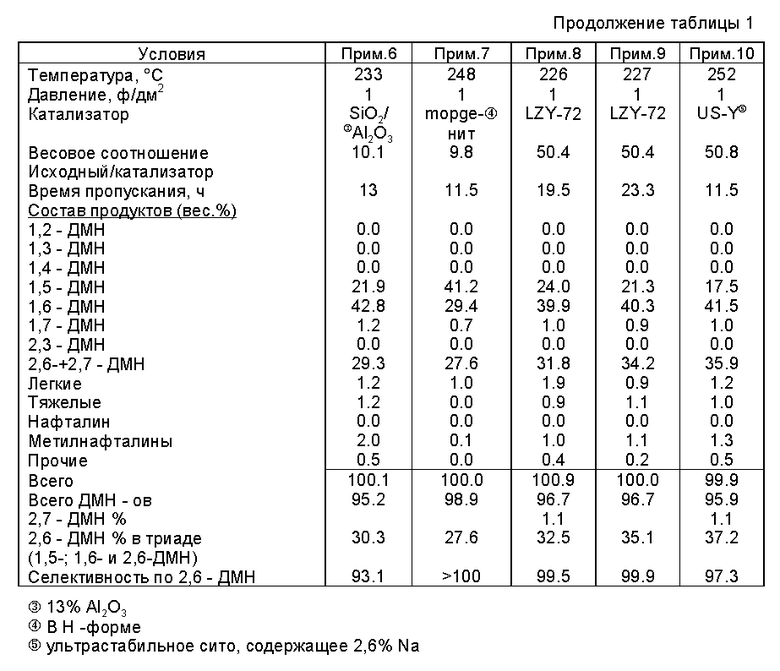

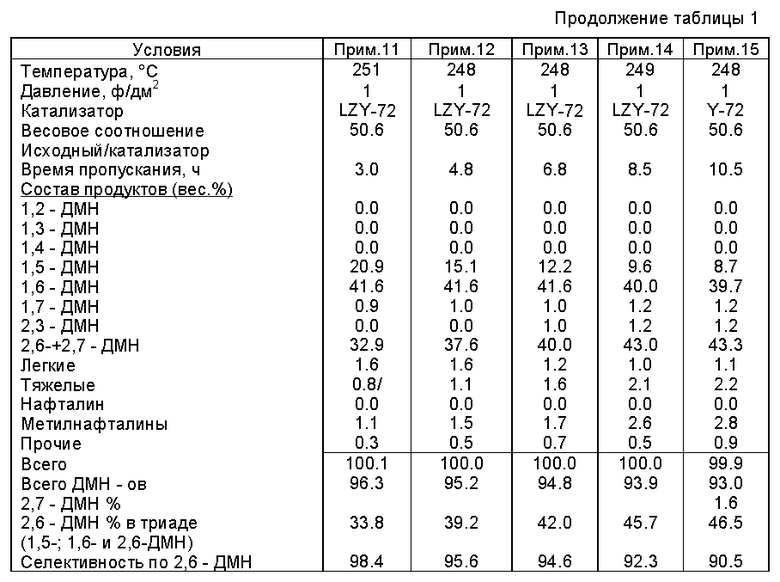

Примеры 1-18.

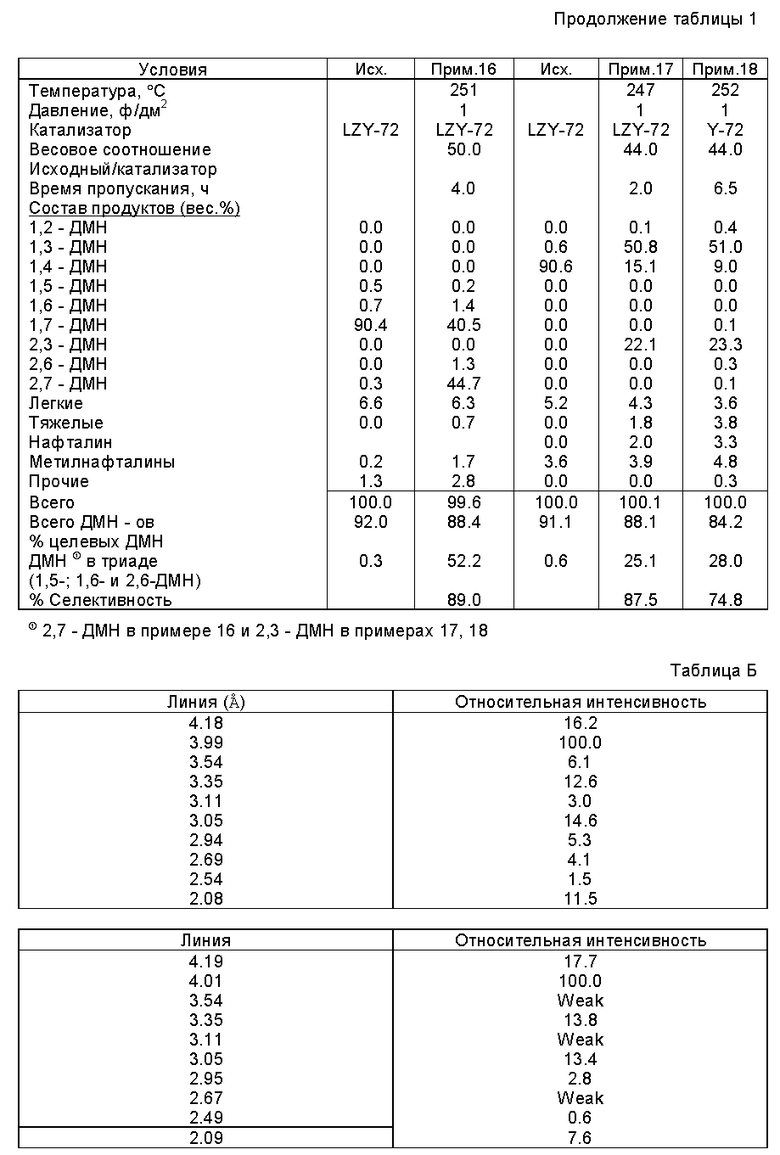

Катализатор, использованный в примере 6, - это промышленно доступная окись кремния-алюминия, содержащая 13% вес. алюминия. Катализатор, использованный в примере 7, - это промышленно доступный морденит в кислой форме. Катализатор, использованный в примерах 8, 9, 11-16, - это промышленно доступный Union Carbide's LZ-Y72 в водородной форме, такой как получен от производителя. Катализатор, использованный в примере 10, - это промышленно доступное Grace USY сито, содержащее 2,6% натрия, имеющее химические и физические свойства, весьма сходные с продуктом Union Carbide's LZ-Y72, и также подходящее для использования в качестве катализатора процесса циклизации диметилтетралинов, так и на стадии изомеризации данного изобретения. Исходным в примерах 1-15 служил 1,5-диметилнафталин, в примере 16-1,7 - диметилнафталин и в примерах 17, 18 - 1,4-диметилнафталин. Для таблицы 1 концентрация 2,7 - ДМН в продукте принята примерно равной концентрации 1,7 - ДМН и вычитается из суммы 2,6 - и 2,7 - ДМН, которые определяются совместно /для определения концентрации 2,6 - ДМН отдельно/. Эффективный максимум определенного изомера ДМН в его триаде составляет его равновесную концентрацию в триаде, которая обычно равна 40-45%.

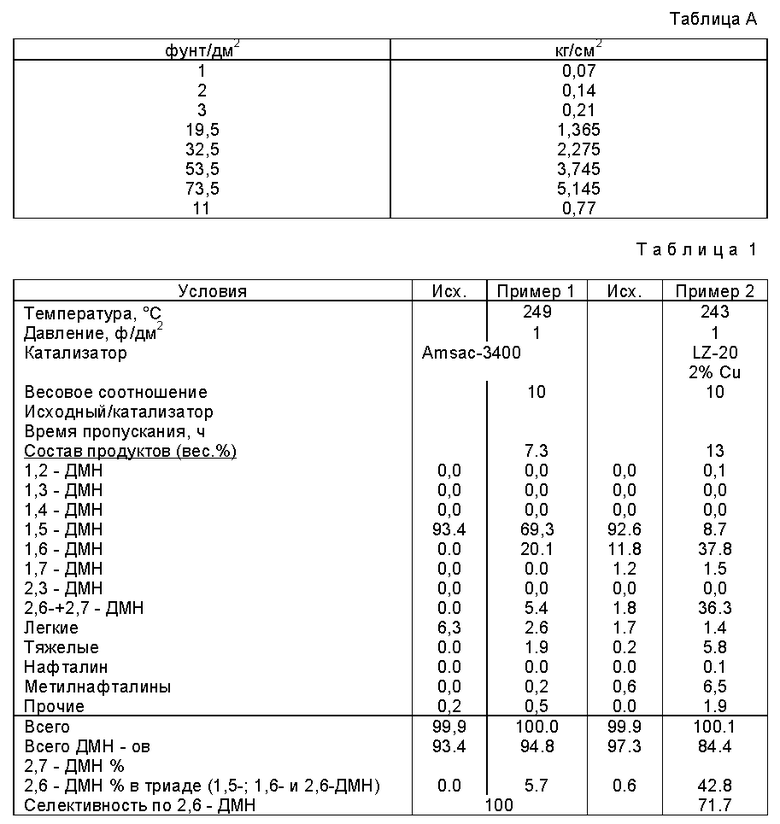

Приведенные в таблицах величины давления в фунтах на 1 дм2 соответствуют величинам (кг/см2), приведенным в табл.А.

В каждом из примеров 1-18 определенный изомер диметилнафталина, применяемый в качестве исходного, смешивают в жидкой фазе с катализатором без носителя в реакционном сосуде при перемешивании и постоянном пропускании тока азота для предотвращения попадания кислорода в систему. Температуру реакционной смеси поднимают до температуры реакции, и через различные промежутки времени после ее начала отбирают и анализируют пробы. Условия опытов, состав исходного и конечных продуктов, содержащих до 13 атомов углерода, % конверсии исходного и % селективности образования целевых продуктов в каждом из примеров 1-18 представлены в табл. 1.

Катализатор, применяемый в примере 1, - это кристаллическое боросиликатное молекулярное сито /HAMS - IB Amoco Chemical/. Катализатор, применяемый в примере 2, это Union Caride's LZ-Y20, ультрастабильное У-сито, содержащее 2% вес. меди, считая на элементарную медь. Катализатор, применяемый в примере 3, - это Union Caride's LZ-Y62, неультрастабильное сито У-типа в аммонийобменной форме, имеющее размеры элементарной ячейки 24.73  Катализатор, использованный в примерах 4 и 5, - это промышленно доступный Union Caride's LZ-Y82, ультрастабильное молекулярное сито, имеющее размеры элементарной ячейки 24.56

Катализатор, использованный в примерах 4 и 5, - это промышленно доступный Union Caride's LZ-Y82, ультрастабильное молекулярное сито, имеющее размеры элементарной ячейки 24.56  и содержание натрия менее 0,2% вес. В примере 4 это сито было в аммониевой форме и не было прокалено. В примере 5 сито было прокалено до образования Н-формы.

и содержание натрия менее 0,2% вес. В примере 4 это сито было в аммониевой форме и не было прокалено. В примере 5 сито было прокалено до образования Н-формы.

Пример 19.

7,5 кг дистиллированной воды, 7,5 кг водного раствора, содержащего 40 вес. ч. гидроксида тетраэтиламина, 50 г гидроксида натрия и 300 г алюмината натрия растворяют при перемешивании в 25-галлонном нержавеющем стальном резервуаре. Полученный раствор и 12,2 кг золя окиси кремния, содержащего 40% окиси кремния, перемешивают в 10-галлонном автоклаве при 150oC 72 ч. Полученную смесь фильтруют, отделенный твердый продукт промывают трижды дистиллированной водой, сушат при 120oC и прокаливают при 538oC 4 ч.

Полученный сухой порошок содержит 0,37% вес. натрия, считая на элементарный натрий, и рентгеновский анализ показывает, что он имеет дифракционную картину бета-цеолита. Следующая дифракционная картина порошкообразного продукта показывает только те линии, которые являются общими со всеми 4 образцами бета-цеолита в Патенте США 3.308.069 (см. табл. Б).

Этот порошок был использован в качестве катализатора без ионного обмена. Некоторое количество порошка было подвергнуто ионному обмену по методике примера 21 для снижения содержания натрия, и после ионного обмена содержание окиси алюминия, молярное соотношение оксидов кремния и алюминия и атомное соотношение кремний:алюминий были измерены как 1,14%, 68:1 и 34,1 соответственно.

Пример 20.

8 кг дистиллированной воды, 8 кг водного раствора, содержащего 40 весовых частей гидроксида тетраэтиламмония, 3,81 кг водного раствора, содержащего 20% вес. гидроксида тетраэтиламмония, 0,6 кг алюмината натрия и 12,2 кг золя оксида кремний, содержащего 40% вес. оксида кремния, смешивают в 10-галлонном автоклаве при 150oC 72 часа. Полученную смесь фильтруют, и отделенный твердый продукт трижды промывают дистиллированной водой, сушат при 120oC 16 часов и прокаливают при 538oC 6 часов.

Полученный сухой порошок содержит 0,17% вес. натрия, считая на элементарный натрий. Рентгеноструктурный анализ показывает, что этот порошок имеет рентгеновскую дифракционную картину бета-цеолита. Следующая дифракционная картина порошкообразного продукта показывает только те линии, которые являются общими со всеми 4 образцами бета-цеолита в Патенте США 3.308.069 (см. табл. Б).

Этот порошок применялся в качестве катализатора без ионного обмена. После ионного обмена по методике примера 21 для понижения содержания натрия молярное соотношение оксидов кремния и алюминия и атомное соотношения кремний : алюминий составляли 30:1 и 14,8:1 соответственно.

Пример 21.

2,3 кг неионнообменного порошкообразного катализатора, полученного в примере 20, 4 кг дистиллированной воды и 12 кг водного раствора, содержащего 19% нитрата аммония перемешивают в 22-литровой колбе при 72oC 4 ч. Затем смесь охлаждают, жидкость удаляют декантацией, и полученный ионо-обменный катализатор затем промывают водой. Катализатор сушат при 120oC и прокаливают при 538oC 3 ч. Этот катализатор содержит 0,01% натрия /считая на элементарный натрий/; 2,43% алюминия, /считая на элементарный алюминий/ и молярное соотношение оксидов кремния и алюминия и атомное соотношение кремния и алюминия составляет 30:1 и 14,8:1 соответственно.

163 г сухого порошкообразного бета-цеолита, 454 г золя оксида алюминия, содержащего 8,8% вес. твердого вещества и 123 г дистиллированной воды, смешивают до получения однородной смеси. Эту смесь затем выдерживают при 23oC 5 ч, давая жидкости испариться. Затем эту смесь сушат при 120oC 16 ч и прокаливают при 538oC 2 ч, получая продукт, содержащий 80% бета-цеолита и 20% оксида алюминия, который затем измельчают и просеивают, получая частицы размером 20-40 меш.

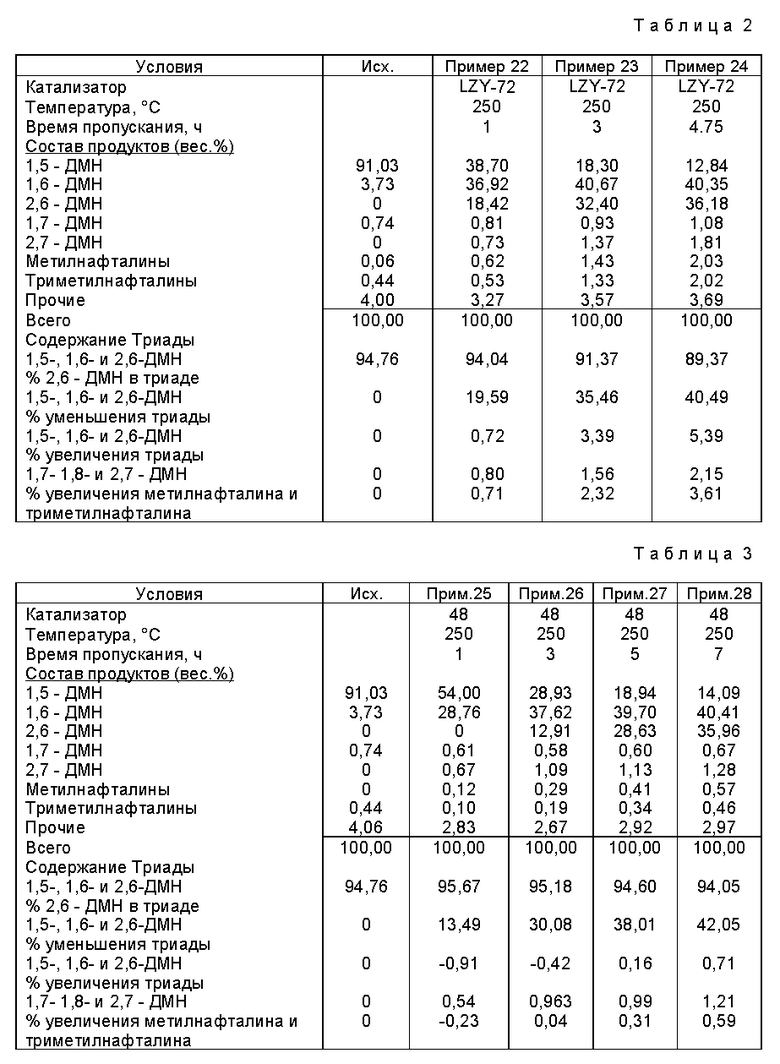

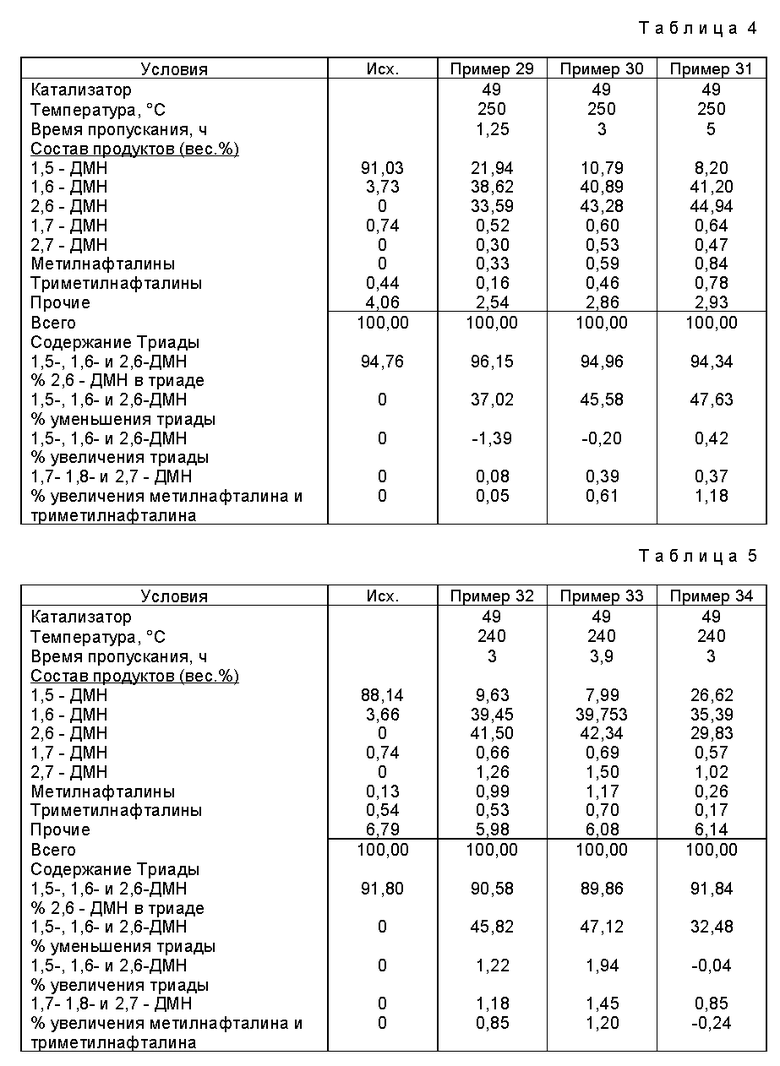

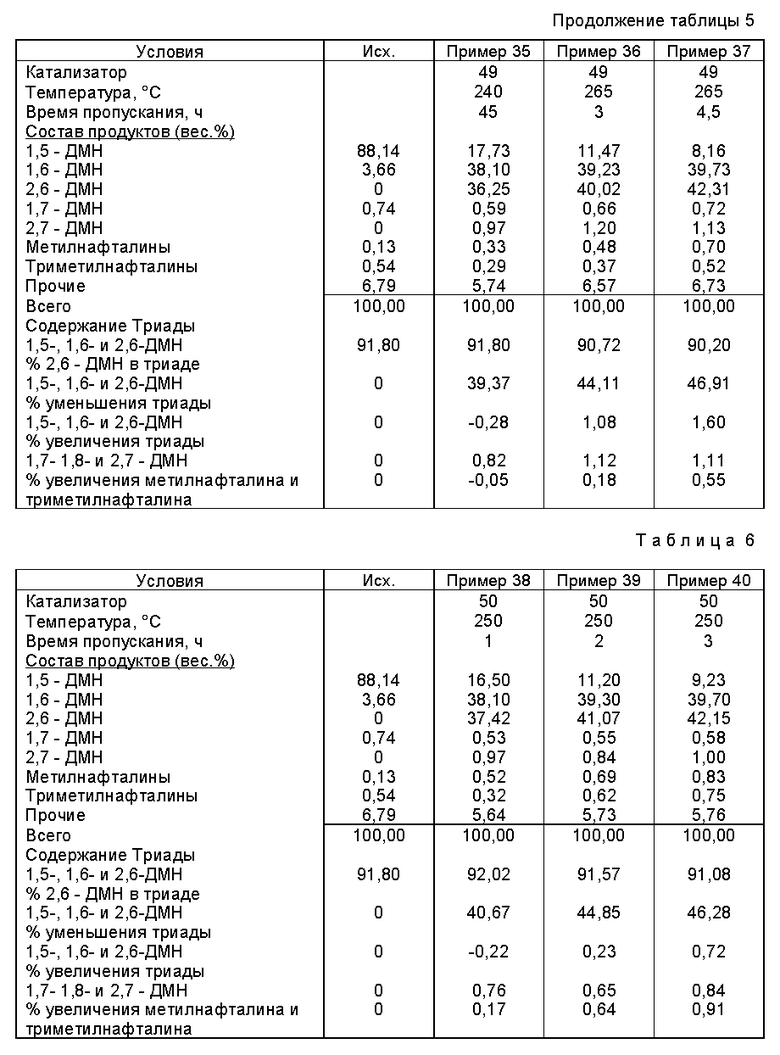

Примеры 22-40.

В каждом из примеров 22-40 определенное применяемое исходное смешивают в жидкой фазе с катализатором без носителя при перемешивании в реакционном сосуде с непрерывным пропусканием тока азота для предотвращения попадания кислорода в систему. Весовое соотношение исходного и цеолитного компонента катализатора составляет 49:1 в каждом случае. Давление содержимого реакционного сосуда поддерживают около 1 фунт на 1 дюйм2. Температуру реакционного сосуда поднимают до температуры реакции, и через различные промежутки времени отбирают и анализируют пробы. Условия опытов, состав исходного и конечных продуктов, % 1,5-, 1,6- и 2,6- ДМН триад в каждом из них, % 2,6- ДМН в каждой 1,5-, 1,6- и 2,6- ДМН триаде, % снижения в каждой 1,5-, 1,6- и 2,6- ДМН триаде, % увеличения в каждой 1,7-, 1,8- и 2,7- ДМН триаде, % увеличения общего содержания метилнафталина и триметилнафталина в каждом из примеров 22-40 представлены в табл. 2-6.

Катализатор, использованный в примерах 22-24, - это промышленно доступный LZ-Y72 без носителя, такой как получен от производителя Юнион Карбайд. Катализатор, использованный в примерах 25-28, - это бета-цеолит без носителя, имеющий относительно высокое соотношение кремний:алюминий и приготовленный согласно примеру 19. Катализатор, использованный в примерах 29-37, - это бета-цеолит без носителя, имеющий относительно низкое соотношение кремний: алюминий и приготовленный согласно примеру 20. Единственный образец этого катализатора был использован в четырех циклах в примерах 32-37.

Катализатор, использованный в примерах 38-40, также бета-цеолит, имеющий относительно низкое соотношение кремний - алюминий и полученный согласно примеру 20, но в этом случае с пониженным содержанием натрия благодаря ионному обмену и нанесенный на основу из окиси алюминия согласно примеру 21.

Сравнение результатов таблиц 2-6 ясно показывает, что использование бета-цеолитного катализатора снижает потери 1,5-, 1,6- и 2,6-диметилнафталин - триады, уменьшает образование метилнафталинов, триметилнафталинов и триады 1,7-, 1,8- и 2,7- диметилнафталина по сравнению с использованием LZ-Y72 цеолитного катализатора, а использование бета-цеолитного катализатора как без носителя, так и нанесенным на основной материал, имеющий относительно пониженное соотношение кремний-алюминий, приводит к увеличению образования 2,6-диметилнафталина и уменьшению потерь триады 1,5-, 1,6- и 2,6-диметилнафталина по сравнению с использованием бета-цеолитного катализатора, имеющего относительно повышенное соотношение кремний - алюминий, и позволяет использовать более низкие температуры реакции или использовать повышенные температуры даже при частично дезактивированном катализаторе, по сравнению с использованием LZ-Y72 цеолитного катализатора.

Из вышеприведенного ясно, что цель изобретения достигнута. Хотя приведены только некоторые решения, другие решения и различные модификации должны быть ясны из вышеприведенного описания, являются эквивалентными и входят в объем данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛТЕТРАЛИНА | 1990 |

|

RU2024471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛНАФТАЛИНА | 1989 |

|

RU2126783C1 |

| Способ получения 1,5,-диметилтетралина | 1976 |

|

SU628810A3 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ОЛЕФИНА | 2002 |

|

RU2283824C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ СИНТЕЗ-ГАЗОМ | 1997 |

|

RU2119470C1 |

| Способ получения п-ксилола | 1978 |

|

SU893125A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛ-1,5-НАФТАЛИНДИКАРБОКСИЛАТА | 2001 |

|

RU2270830C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ВИНИЛИДЕНОВОГО ОЛЕФИНА | 2002 |

|

RU2283825C2 |

| УЛУЧШЕННЫЙ КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ ЭТИЛБЕНЗОЛА В СПОСОБЕ ИЗОМЕРИЗАЦИИ КСИЛОЛА | 2016 |

|

RU2727190C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИЭТИЛНАФТАЛИНА | 1990 |

|

RU2034821C1 |

Изобретение относится к способу селективного получения диметилнафталинов изомеризацией исходной смеси в присутствии катализатора, содержащего либо бета-цеолит, либо кислотный кристаллический ультрастабильный цеолит У-типа, имеющий молярное соотношение оксидов кремния и алюминия от 4:1 до 10: 1 и имеющий размер пор, обеспеченные двенадцатичленными кислородсодержащими циклами, и размер элементарной ячейки от 24,2 до 24,7  при повышенной температуре и давлении, достаточном для поддержания исходной смеси изомеризации в жидкой фазе. Настоящий способ позволяет повысить селективность изомеризации метилнафталинов. 10 з.п. ф-лы., 6 табл.

при повышенной температуре и давлении, достаточном для поддержания исходной смеси изомеризации в жидкой фазе. Настоящий способ позволяет повысить селективность изомеризации метилнафталинов. 10 з.п. ф-лы., 6 табл.

Приоритет по признакам:

24.06.88 - все признаки изобретения за исключением применения в качестве катализатора бета-цеолита;

27.02.89 - применение в качестве катализатора бета-цеолита.

| US, 3957896, A 1976 | |||

| SU, 630244, A 1978 | |||

| US, 3775496, A 1973. |

Авторы

Даты

1999-02-27—Публикация

1989-06-05—Подача