Изобретение относится к органической химии, а именно к способам получения циклических углеводородов и, в частности, к способу получения параксилола, параэтилтолуола и диметилнафталинов путем каталитической конверсии толуола, 2-метилнафталина и синтез-газа.

Алкилароматические углеводороды находят широкое применение в химической промышленности в качестве растворителей и как полупродукты для органических синтезов. Например, параксилол используется для производства терефталевой кислоты, которая применяется в синтезе диметилтерефталата и различных синтетических волокон, таких как дакрон и других; параэтилтолуол необходим для производства метилстирола, а из 2,6-диметилнафталина получают 2,6-нафталиндикарбоновую кислоту, используемую в производстве полиэфиров и полиамидов. Основным источником сырья для получения в промышленности алкилароматических углеводородов могут быть коксохимические и металлургические предприятия, производящие бензол, толуол и метилнафталины в качестве вторичных продуктов, а также имеющие в больших количествах CO- и H2-содержащие топливные газы (коксовый, доменный газ и газы ферросплавных производств).

Известны способы получения алкилароматических углеводородов из различного органического сырья в присутствии катализаторов на основе кристаллических алюмосиликатов (патент США N 4086289, кл. C 07 C 3/52, 1978; патент США N 5001295, кл. C 07 C 2/66, 1991; патент США N 4487984, кл. C 07 C 1/00, 1984, [1-3]).

Смеси толуола и синтез-газа (сокр. СГ) превращают в ксилолы на катализаторе, состоящем из цеолита KX (или K-13X) и хромита цинка (Zn 0311 или Zn 0312). Температура процесса составляет 250-650oC, давление от атмосферного до 1050 атм (патент CША N 4086289, кл. C 07 C 3/52, 1978 [1]). Недостатками этого способа являются низкие селективность и выход п-ксилола.

Способов алкилирования нафталиновых углеводородов (далее нафталинов) синтез-газом не было обнаружено в научно-технической и патентной литературе. Поэтому в качестве аналога приводим способ получения диалкилнафталинов, в частности, диметилнафталинов путем алкилирования 2-алкилнафталина, в частности, 2-метилнафталина алифатическими C2-C5 спиртами, в частности метанолом (патент США N 5001295, кл. C 07 C 2/66, 1991 [2]). Согласно данному способу, в качестве катализатора был использован цеолит H-ZSM-5 (10 см3), предварительно прокаленный непосредственно в реакторе при 450oC в течение 3-х часов в потоке воздуха. Процесс алкилирования 2-метилнафталина (сокр. 2-MH) метанолом осуществляют при атмосферном давлении, температуре 270-500oC, весовых скоростях подачи в реактор - 4 г/ч 2-MH и 4 г/ч метанола. В результате протекающих реакций на выходе из реактора получают нафталин, метилнафталины (МН), этилнафталины (ЭР), диметилнафталины (ДМН) и триметилнафталины (ТМН). Селективность катализатора по ДМН составляла в зависимости от температуры процесса от 69 до 87% при полной конверсии 2-MH от 1 до 19%.

Наиболее близким к предлагаемому является способ получения ксилолов (сокр. КС) и этилтолуолов (сокр. ЭТ) из алкилароматических углеводородов путем их алкилирования смесью H2, CO (CO2) на каталитических системах, состоящих из металлоксидного компонента (оксиды меди, цинка и алюминия или хрома) и алюмосиликата в кристаллической или аморфной форме (патент США N 4487984, кл. C 07 C 1/00, 1984, [3]). Согласно выбранному прототипу процесс проводят при температуре 200-400oC, давлении 1-200 атм и мольных отношениях H2/CO и CO2/CO, равных 1-5 и 0,01-1 соответственно.

Основным недостатком прототипа является низкая селективность катализатора по образующимся п-ксилолу и п-этилтолуолу при невысокой конверсии толуола и CO (CO2), а также отсутствие примеров по получению диметилнафталинов.

Задачей настоящего изобретения является увеличение селективности процесса по диметилнафталинам и/или п-ксилолу, п-этилтолуолу при алкилировании 2-метилнафталина и/или толуола синтез-газом при высокой конверсии исходного сырья.

Поставленная задача решается двумя вариантами способа.

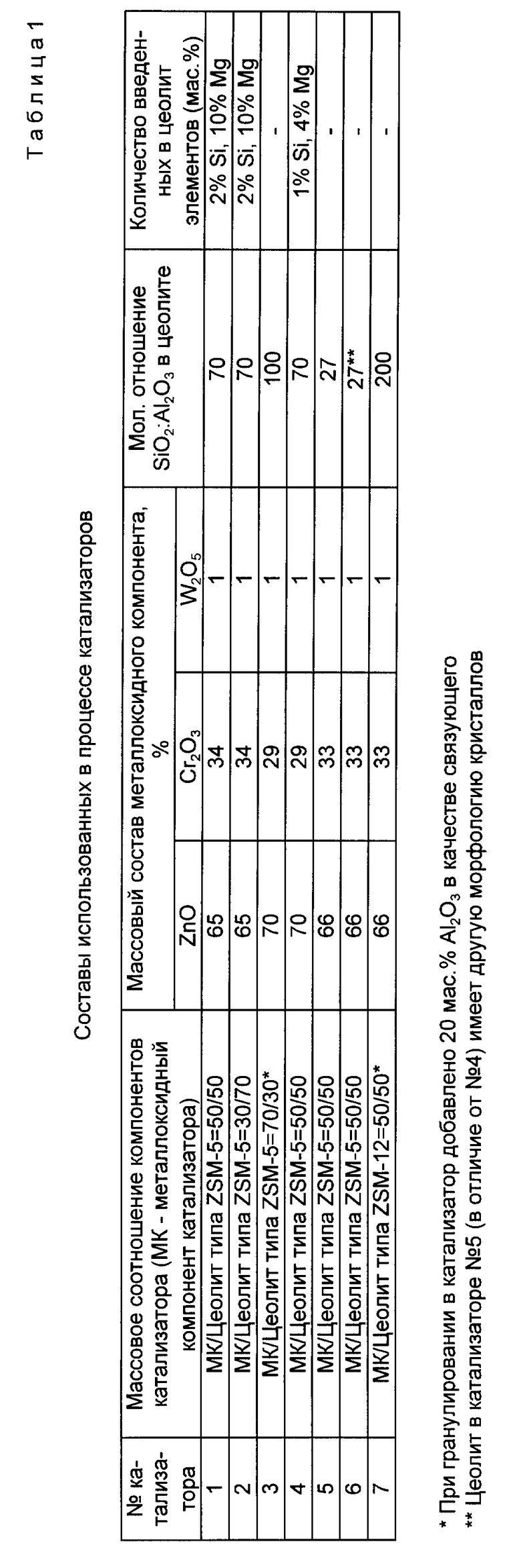

1. Способом алкилирования ароматических углеводородов синтез-газом путем контактирования исходного сырья - толуола и синтез-газа - в газовой фазе с катализатором, содержащим кристаллический алюмосиликат и металлоксидный компонент, при повышенной температуре и избыточном давлении, в качестве кристаллического алюмосиликата используют цеолит типа ZSM-5 или типа ZSM-5, модифицированный соединениями кремния и магния, а металлоксидный компонент содержит, мас. %: ZnO - 65,70; Cr2O3 - 29-34; W2O5 -1, при массовом соотношении цеолита и металлоксидного компонента в катализаторе, равном 30 - 70 и 70 - 30 соответственно, процесс проводят при температуре 380-480oC и объемной скорости подачи синтез-газа 700-6000 ч-1 в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

Задача решается также тем, что весовая скорость подачи толуола составляет 0,8-2,8 ч -1.

Задача решается также тем, что модифицированный цеолит типа ZSM-5 содержит соединения кремния и магния 1-3 и 4-15 мас.% соответственно.

2. Способом алкилирования ароматических углеводородов синтез-газом путем контактирования исходного сырья в газовой фазе с катализатором, содержащим кристаллический алюмосиликат и металлоксидный компонент, при повышенной температуре и избыточном давлении, в качестве исходного сырья используют смесь толуола, 2-метилнафталина и синтез-газа, а в качестве кристаллического алюмосиликата применяют цеолит типа ZSM-5 или типа ZSM-5, модифицированный соединениями кремния и магния, или цеолит типа ZSM-12, а металлоксидный компонент содержит, мас.%: ZnO - 65,70; Cr2O3 - 29-34; W2O5 - 1, при массовом соотношении цеолита и металлоксидного компонента в катализаторе, равном 30 - 70 и 70 - 30 соответственно, процесс проводят при температуре 380-480oC и объемной скорости подачи синтез-газа 700-6000 ч-1 в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

Задача решается также тем, что весовая скорость подачи толуола составляет 0,8-2,8 ч-1.

Задача решается также тем, что весовая скорость подачи 2-метилнафталина составляет 0,04-0,07 ч-1.

Задача решается также тем, что модифицированный цеолит типа ZSM-5 содержит соединения кремния и магния 1-3 и 4-15 мас.% соответственно.

Отличительными признаками изобретения являются: а) в способе используют катализатор, в состав которого входит в качестве кристаллического алюмосиликата высококремнеземистый цеолит типа ZSM-5 или цеолит типа ZSM-5, модифицированный соединениями кремния и магния, или цеолит типа ZSM-12.

б) в качестве металлоксидного компонента используют композицию оксидов металлов состава, мас.%:

ZnO : Cr2O3 : W2O5 = (65-70) : (29-34) : 1,

в) процесс проводят в проточно-циркуляционной системе с охлаждением готового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл,

г) массовое отношение цеолита к металлоксидному компоненту в катализаторе равно 30-70/70-30,

д) процесс проводят при температуре 380-480oC, весовой скорости подачи толуола 0,8-2,8 ч-1, весовой скорости подачи 2-метилнафталина 0,04-0,07 ч-1 и объемной скорости подачи синтез-газа 700-6000 ч-1,

е) цеолит типа ZSM-5 содержит соединения кремния и магния 1-3 и 4-15 мас.% соответственно.

Использование металлоксидного компонента катализатора позволяет синтезировать метанол из газовых смесей, содержащих CO, CO2 и H2, который на цеолитном компоненте катализатора алкилирует бензольное кольцо толуола с образованием ксилолов или нафталиновое кольцо 2-метилнафталина с образованием диметилнафталинов. Помимо выполнения функции алкилирующего агента метанол легко превращается в диметиловый эфир и далее в этилен, обладающий высокой реакционной способностью в реакциях алкилирования бензольного кольца. В результате взаимодействия толуола с этиленом на кислотных центрах цеолита образуются этилтолуолы. Применение в качестве цеолитного компонента высококремнеземистого цеолита типа ZSM-5, имеющего размеры каналов, в которых протекают реакции алкилирования, соизмеримые с размерами ксилолов и этилтолуолов, способствует преимущественному образованию в каналах цеолита наименее громоздких параизомеров ксилолов и этилтолуолов, а модификация внешней поверхности кристаллов цеолита соединениями кремния и магния препятствует протеканию реакций изомеризации п-ксилола и п-этилтолуола в мета- и ортоизомеры. Заявляемые в изобретении количества введенных в цеолит кремния и магния подобраны экспериментально. Для достижения более высокой конверсии 2-метилнафталина в диметилнафталины, имеющие размеры молекул, несколько превышающие размеры каналов цеолита типа ZSM-5, был использован для алкилирования нафталинов цеолит типа ZSM-12, каналы которого близки по эффективному диаметру к размерам молекул диметилнафталинов. Высокое мольное отношение SiO2:Al2O3 и уникальная структура кристаллов цеолита типа ZSM-12 позволили достигнуть селективности по сумме диметилнафталинов при более высокой конверсии 2-метилнафталина по сравнению с аналогом (см. ссылку (патент США N 5001295, кл. C 07 C 2/66, 1991, [2])). Использование в процессе в качестве катализатора только металлоксидного компонента или только цеолита не позволяет достичь изложенных в изобретении результатов. Именно комбинация в катализаторе металлоксидного компонента типа ZSM-5 или типа ZSM-12 ускоряет протекание химических превращений 2-метилнафталина (и/или толуола) и синтез-газа в направлении образования диметилнафталинов (и/или п-ксилола и п-этилтолуола). Дезактивация активных центров коксообразования на внешней поверхности цеолита путем его модификации соединениями кремния и магния, а также использование в катализаторе металлоксидного компонента, активного в реакциях гидрирования ненасыщенных соединений - предшественников кокса, в сочетании с повышенным давлением и восстановительной реакционной средой способствуют высокой стабильности работы используемых в изобретении катализаторов. Все использованные в изобретении катализаторы приготовлены по известным методикам.

Выбор условий проведения процесса получения п-ксилола и п-этилтолуола из толуол и синтез-газа и п-ксилола, п-этилтолуола и диметилнафталинов из толуола, 2-метилнафталина и синтез-газа обусловлен следующими факторами. Нижний предел температуры - 380oC является пределом минимальной каталитической активности используемых катализаторов в превращении сырья, верхняя граница температуры (480oCo) связана с ухудшением термической стабильности металлоксидного компонента катализатора. Повышенное давление необходимо для более глубокого превращения синтез-газа, толуола и 2-метилнафталина, а расходные показатели по толуолу и синтез-газу определяются активностью используемого катализатора. При нормальных условиях 2-метилнафталин, как и большинство производных нафталина, является кристаллическим веществом, поэтому для подачи 2-метилнафталина в реактор и выделения нафталиновых продуктов реакции необходимо использование растворителя. В предлагаемом способе в качестве растворителя используют толуол в массовом соотношении толуол/2-метилнафталин=95/5. Низкая концентрация 2-метилнафталина в подаваемом жидком сырье была выбрана для того, чтобы полностью предотвратить выпадение кристаллов нафталинов в контактных аппаратах лабораторной установки. При практическом использовании предлагаемого способа в укрупненном масштабе концентраций 2-метилнафталина в жидком сырье может быть значительно увеличена. Состав исходного синтез-газа может меняться в широких пределах - от 50 до 80 мол.% H2, остальные - CO и/или CO2.

Для повышения селективности катализатора по п-ксилолу, п-этилтолуолу и диметилнафталинов используют циркуляцию газового потока через реактор с удлинением образовавшихся продуктов из циркуляционного контура. Эффект воздействия принудительной циркуляции с охлаждением газового потока после реактора на протекание реакций заключается в том, что при каждом рецикле газового потока через реактор вследствие наличия там высоких линейных скоростей газообразных продуктов создается малое время контакта исходного сырья с катализатором, что способствует образованию первичных продуктов алкилирования, а именно п-ксилола, п-этилтолуола, диметилнафталинов и исключает протекание вторичных превращений данных продуктов по реакциям изомеризации, алкилирования и коксообразования. Охлаждение циркулирующего газа и отделение сконденсировавшихся продуктов от газа в сепараторе препятствуют дальнейшему контакту образовавшихся п-ксилола, п-этилтолуола и диметилнафталинов с катализатором. Вследствие того что исходный толуол обладает значительно более высокой летучестью по сравнению с п-ксилолом и п-этилтолуолом, экспериментально подбираются такие условия конденсации продуктов, при которых часть толуола остается в циркуляционном газе и поступает в реактор для повторного алкилирования в п-ксилол и п-этилтолуол. Поступающий на алкилирование исходный синтез-газ смешивается с циркуляционным газом и на металлоксидном компоненте превращается в метанол и далее на цеолите в этилен. Большая часть образованного метанола на модифицированном цеолите алкилирует толуол с образованием п-ксилола, а этилен, в основном, превращается вместе с толуолом в п-этилтолуол. Низкая конверсия исходного синтез-газа за каждый проход через реактор обеспечивает в слое катализатора высокое мольное отношение толуола к образовавшимся метанолу и этилену, что способствует протеканию только реакций моноалкилирования толуола. В результате многократного прохождения синтез-газа через реактор достигается высокая степень превращения CO в целевой продукт, а удаление из рецикла образующейся в процессе воды подавляет побочное превращение CO в CO2 по реакции водяного газа. Неконденсируемые продукты превращения синтез-газа и толуола постоянно удаляются из циркуляционного контура пропорционально их образованию.

В итоге применение метода циркуляции с выделением жидких продуктов реакции позволяет увеличить не только селективность катализатора по первичным продуктам (в данном случае п-ксилолу, п-этилтолуолу и диметилнафталинов), но и повысить выход п-ксилола, п-этилтолуола и диметилнафталинов на поданный толуол.

Основными продуктами алкилирования толуола синтез-газом в заявляемом способе являются ксилолы и этилтолуолы с высоким содержанием в них параизомера, а главным образом продуктами алкилирования 2-метилнафталина являются диметилнафталины, содержащие до 60-90% 2,6 -ДМН с примесью 2,7-изомера. Побочными углеводородными продуктами являются парафины C1-C4, триметилбензолы, этилксилолы и тетраметилбензолы, а в случае использования 2-метилнафталина в продуктах реакции наряду с перечисленными углеводородами присутствуют нафталин и триметилнафталины. Другие алкилароматические углеводороды практически отсутствуют в продуктах реакции. Побочными продуктами превращения синтез-газа являются в основном H2O и немного CO2, количество которых пропорционально количеству превращенного синтез-газа. Содержание метанола и диметилового эфира в продуктах реакции составляет менее 3 мас.% от суммы всех образованных продуктов (за исключением примеров использования цеолита типа ZSM-12).

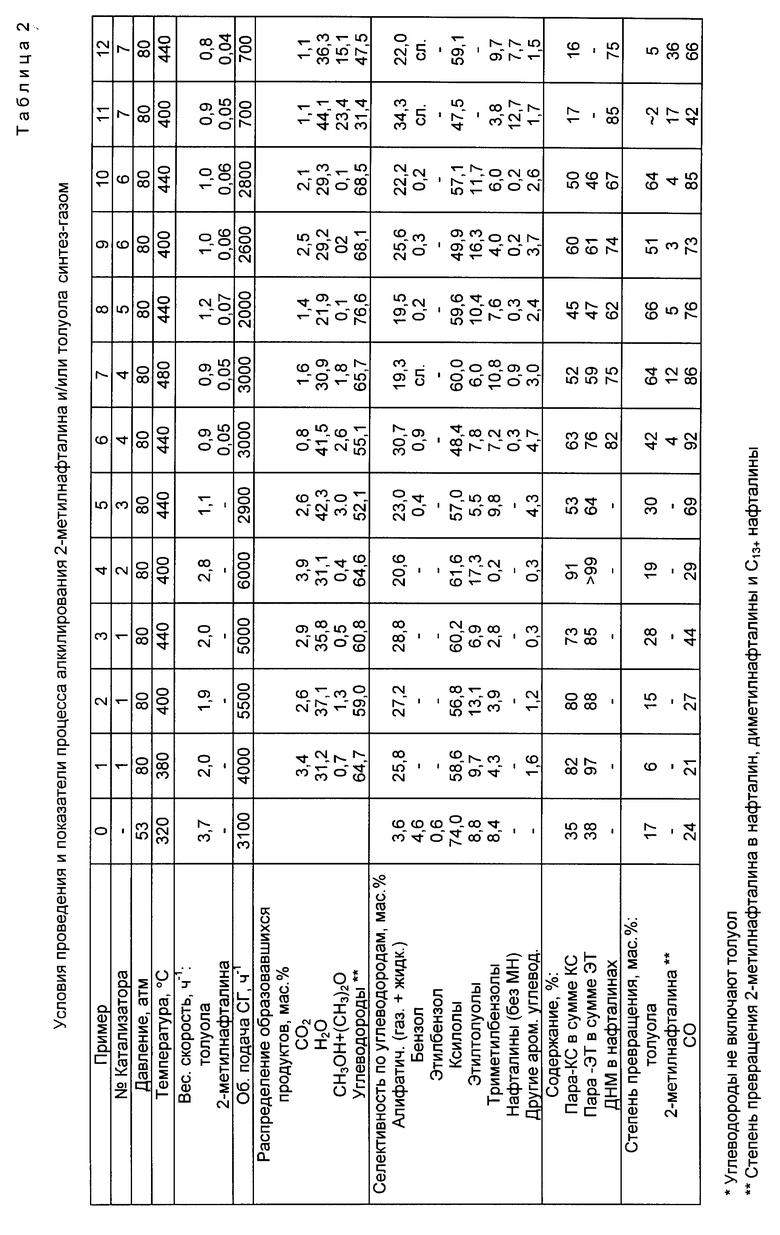

Промышленная применимость заявляемого способа иллюстрируется примерами 1-12, пример 0 - прототип.

Пример 0 - прототип. Металлоксидный компонент, содержащий 41,5 мас.% меди, 14,1 мас. % цинка и 5,0 мас.% алюминия и пропитанный борной кислотой, смешали с порошком в объемном соотношении 1:1. Полученный комбинированный катализатор обработали газообразной смесью, содержащей 2% H2 и 98% N2, при температуре 220oC в течение 16 часов и использовали для конверсии толуола и синтез-газа (68% мол.% H2, 26 мол.% CO и 6 мол.% CO2). Условия проведения и основные показатели процесса представлены в табл.2.

Примеры 1-4. Смесь толуола и синтез-газа (66 мол.% H2, 33 мол.% CO и 1 мол. % CH2) контактирует с катализатором, состоящим из цеолита HZSM-5 (мольное отношение SiO2:Al2O3=70), обработанного растворами тетраэтоксисилана и ацетата магния, и металлоксидного компонента, содержащего оксида металлов - цинка, хрома и ванадия. Содержание введенных в цеолит элементов, а также массовые составы металлоксидного компонента и всего катализатора показаны в табл. 1. Условия проведения и основные показатели процесса представлены в табл. 2.

Примеры 5. Смесь толуола и синтез-газа (72 мол.% H2, 28 мол.% CO) контактирует с катализатором, состоящим из цеолита HZSM-5 (мольное отношение SiO2: Al2O3= 100), и металлоксидного компонента, содержащего оксиды металлов - цинка, хрома и ванадия. Массовые составы катализатора и его металлоксидного компонента показаны в табл.1. Условия проведения и основные показатели процесса представлены в табл. 2.

Примеры 6-7. Смесь толуола, 2-метилнафталина и синтез-газа (67 мол.% H2, 30 мол.% CO, 2 мол.% CO2 и 1 мол.% CH4) контактирует с катализатором, состоящим из цеолита HZSM-5 (мольное отношение SiO2:Al2O3=70), обработанного растворами тетраэтоксисилана и ацетата магния, и металлоксидного компонента, содержащего оксиды металлов - цинка, хрома и ванадия. Содержание введенных в цеолит элементов, а также массовые составы металлоксидного компонента и всего катализатора показаны в табл. 1. Условия проведения и основные показатели процесса представлены в табл. 2.

Пример 8. Смесь толуола, 2-метилнафталина и синтез-газа (67 мол.% H2, 30 мол.% CO, 2 мол.% CO2 и 1 мол.% CH4) контактирует с катализатором, состоящим из цеолита HZSM-5 (мольное отношение SiO2:Al2O3=27) и металлоксидного компонента, содержащего оксиды металлов - цинка, хрома и ванадия. Массовые составы катализатора и его металлоксидного компонента показаны в табл.1. Условия проведения и основные показатели процесса представлены в табл. 2.

Примеры 9-10. Смесь толуола, 2-метилнафталина и синтез-газа (67 мол.% H2, 30 мол. % CO, 2 мол.% CH4) контактирует с катализатором, состоящим из цеолита HZSM-5 (мольное отношение SiO2:Al2O3=27) и металлоксидного компонента, содержащего оксиды металлов - цинка, хрома и ванадия. В данных примерах (в отличие от примера 7) использован цеолит с другой морфологией кристаллов. Массовые составы катализатора и его металлоксидного компонента показаны в табл. 1. Условия проведения и основные показатели процесса представлены в табл. 2.

Пример 11-12. Смесь толуола, 2-метилнафталина и синтез-газа (67 мол.% H2, 30 мол. % CO, 2 мол.% CO2 и 1 мол.% CH4) контактирует с катализатором, состоящим из цеолита HZSM-12 (мольное отношение SiO2:Al2O3=200) и металлоксидного компонента, содержащего оксиды металлов - цинка, хрома и ванадия. Массовые составы катализатора и его металлоксидного компонента показаны в табл. 1. Условия проведения и основные показатели процесса представлены в табл. 2.

Приведенные в изобретении примеры 1-12 показывают, что поставленная задача - увеличение селективности катализатора по п-ксилолу и п-этилтолуолу при алкилировании толуола синтез-газом, а также получение диметилнафталинов с высокой селективностью путем алкилирования 2-метилнафталина синтез-газом - решается с помощью отличительных признаков, изложенных в формуле изобретения.

Источники информации

1. Патент США N 4086289, кл. C 07 C 3/52, 1978.

2. Патент США N 5001295, кл. C 07 C 2/66, 1991.

3. Патент США N 4487984, кл. C 07 C 1/00, 1984.

Использование: нефтехимия. Сущность: ароматические углеводороды алкилируют синтез-газом двумя способами. 1. Толуол и синтез-газ в газовой фазе контактируют с катализатором, содержащим цеолит типа ZSM-5 или типа ZSM-5, модифицированный соединениями кремния и магния, и металлоксидный компонент, содержащий, мас. %: ZnO 65 - 70, Cr2O3 29 - 34, W2O5 1 при массовом соотношении цеолита и металлоксидного компонента, равном 30 - 70 и 70 - 30 соответственно, при 380 - 480oC, объемной скорости подачи синтез-газа 700 - 6000 ч-1. Часть газового потока после отделения сконденсировавшихся продуктов реакции подают на рецикл. 2. Смесь толуола, 2-метилнафталина и синтез-газа контактирует в указанных условиях с катализатором, который может содержать кроме вышеописанных цеолитов цеолит типа ZSM-12. В результате увеличивается селективность процесса по диметилнафталинам, и/или п-ксилолу, и п-этилтолуолу. 2 с. и 5 з.п.ф-лы, 2 табл.

ZnO - 65 - 70

Cr2O3 - 29 - 34

W2O5 - 1

при массовом соотношении цеолита и металлоксидного компонента в катализаторе, равном 30 - 70 и 70 - 30 соответственно, процесс проводят при температуре 380 - 480oC и объемной скорости подачи синтез-газа 700 - 6000 ч-1 в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

ZnO - 65 - 70

Cr2O3 - 29 - 34

W2O5 - 1

при массовом соотношении цеолита и металлоксидного компонента в катализаторе, равном 30 - 70 и 70 - 30 соответственно, процесс проводят при температуре 380 - 480oC и объемной скорости подачи синтез-газа 700 - 6000 ч-1 в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

| US 4487984 A, 11.12.84 | |||

| Способ получения смесей изомеров этилтолуола или диэтилбензола | 1978 |

|

SU1181532A3 |

| US 4086289 A, 25.04.78 | |||

| US 5001295 A, 19.03.91. | |||

Авторы

Даты

1998-09-27—Публикация

1997-02-27—Подача