Изобретение относится к области технологии получения брикетного топлива и может быть использовано для получения окускованного топлива из гидролизного лигнина для коммунально-бытовых нужд.

Известен способ получения формованных изделий из отходов лигноцеллюлозных материалов основанный на их формовании при температуре 207-371oС и давлении 2-24,5 МПа (Пат. США N 3642458, МКИ C 10 L 5/12, 1972).

Наиболее близким к предлагаемому изобретению является способ получения формованного топлива из лигнина, включающий сушку измельченного гидролизного лигнина до остаточной влажности менее 13% и последующее формование полученной массы при нагреве до 163-177oC и давлении - не менее 50 МПа (Заявка N 2476120, МКИ C 10 L 5/44, 1981, Франция).

К недостаткам данного способа следует отнести использование более высокого давления.

Настоящее изобретение предназначено для получения из отходов гидролизной промышленности, например, лигнина, окускованного топлива, обладающего достаточными механическими прочностными характеристиками и влагостойкостью.

Сущность изобретения заключается в следующем.

Высушенный до остаточной влажности 8-10% и размолотый до крупности менее 3 мм гидролизный лигнин подается в шнековый экструзионный пресс или штемпельный при температуре 120-150oC, где он нагревается до 170-230oC и продавливается через формующую насадку под давлением 15-25 МПа в виде непрерывного стержня желаемой формы и сечения (при времени нахождения формуемой массы под давлением от 30 до 90 секунд).

Пример.

Образец гидролизного лигнина (рабочая влажность - 68%, зольность - 2,4%, кислотность - 0,55%, трудногидролизуемые - 19,3%, дисперсность - 0-5 мм) подвергали сушке в два этапа. На первом этапе осуществляли высокотемпературную сушку до остаточной влажности лигнина 28-30%. Оптимально, использование шахтно-мельничной сушилки типа ММТ при температуре сушильного агента до 650oC. На второй стадии сушку лигнина осуществляют в противоточной паровоструйной мельнице до остаточной влажности 9%. Затем лигниновую массу, доведенную до необходимой влажности, подавали непосредственно в шнековый экструзионный пресс, в котором ее температура доводилась перед самим процессом формования до 200oC. Время нахождения формуемой массы под давлением в насадке составляло 60 с. Лигниновую массу формовали в виде гладкого непрерывного стержня диаметром 40 мм. Полученные брикеты имели следующие характеристики: плотность - 1,12 г/см3; влажность - 3,2%; теплоту сгорания - 4470 ккал/кг.

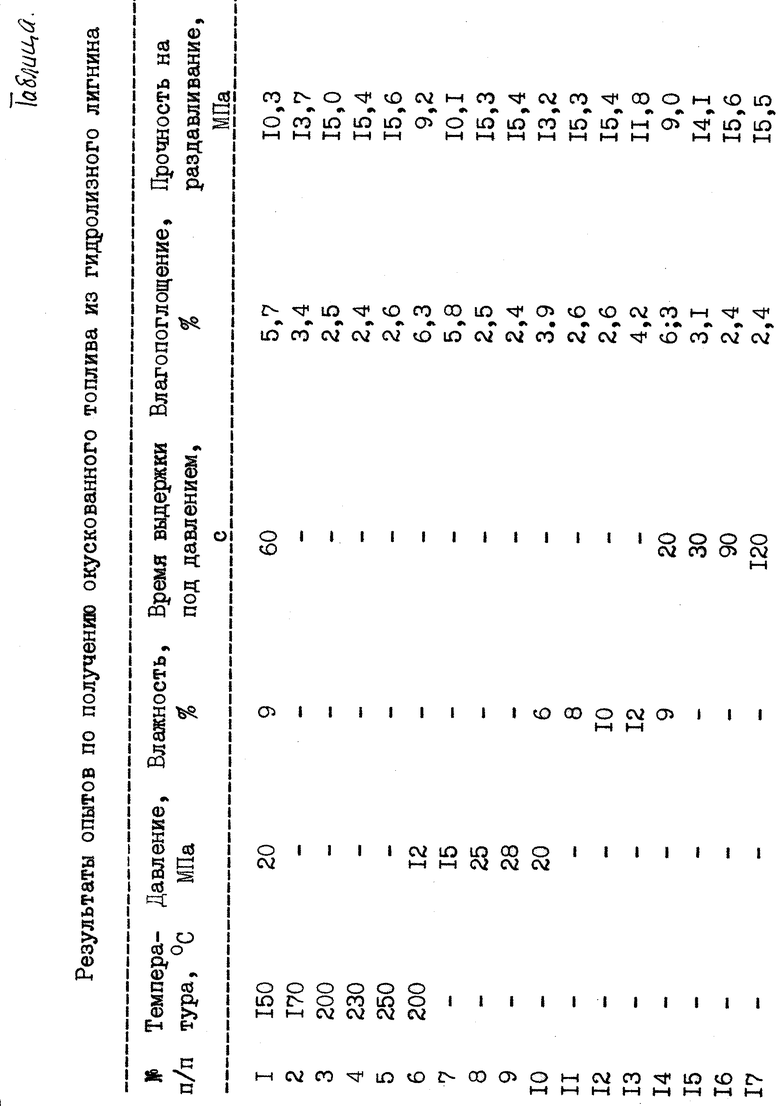

Основные режимы и технологические характеристики полученного окускованного лигнина представлены в таблице.

Из результатов, представленных в таблице, видно, что оптимальными являются следующие условия получения брикетов: влажность формулой массы - 9%, температура формования - 200oC, давление -20 МПа, время нахождения формуемой массы под давлением - 60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1994 |

|

RU2074236C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНИНОВОГО СОРБЕНТА | 2011 |

|

RU2471550C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ГИДРОЛИЗНОГО ЛИГНИНА | 1998 |

|

RU2132361C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2391290C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИХТОВОЙ КОРЫ | 1998 |

|

RU2142489C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2322480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2131912C1 |

Использование: для получения формованного топлива для коммунально-бытовых нужд. Сущность изобретения: способ получения формованного топлива включает сушку измельченного гидролизного лигнина до остаточной влажности 8-10% и последущее формование при 170-230oC и удельном давлении 15-20 МПа. 1 табл.

Способ получения формованного топлива, включающий сушку измельченного гидролизного лигнина до остаточной влажности 8 - 10% и последующее формование при температуре не менее 170oC, отличающийся тем, что формование ведут при 170 - 230oC и удельном давлении 15 - 25 МПа.

| Патент США N 3642458, C 10 L 5/12, 1972 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ РЫБООВОЩНЫЕ В ТОМАТНО-ГАРНИРНОМ СОУСЕ" | 2011 |

|

RU2476120C1 |

Авторы

Даты

1999-02-27—Публикация

1994-06-22—Подача