Предлагаемое изобретение относится к силовым системам управления летательных аппаратов и наиболее целесообразно может быть использовано в автопилотах и рулевых приводах малогабаритных управляемых снарядов, работающих от набегающего воздушного потока со сложенными внутрь блока рулями и воздухозаборниками и закрытых герметизирующими щитками.

Известен автоколебательный двухканальный рулевой привод управляемого снаряда 9М117 в техническом описании и инструкции по эксплуатации [1, стр. 15-19, рис. 11]. Рулевой привод содержит суммирующее устройство, корректирующий фильтр, триггерное устройство, усилитель мощности, рулевую машину, датчик обратной связи. Сигнал обратной связи по положению рулей, снимаемый с потенциометра обратной связи, кинематически связанного с рулями, поступает на суммирующее устройство. Вследствие отрицательной обратной связи и триггерного устройства рули работают в автоколебательном режиме. Рулевой привод работает от набегающего воздушного потока, забор воздуха проводится с помощью носового воздухозаборника. В исходном состоянии рули сложены внутрь блока рулевого привода и закрыты герметизирующими щитками.

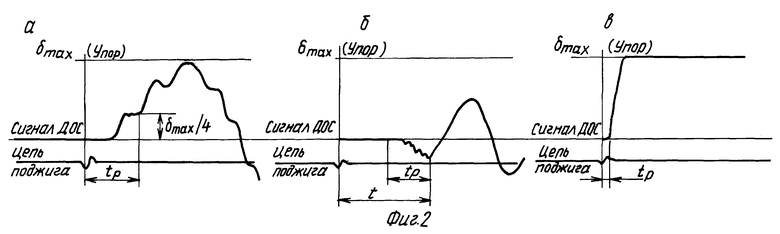

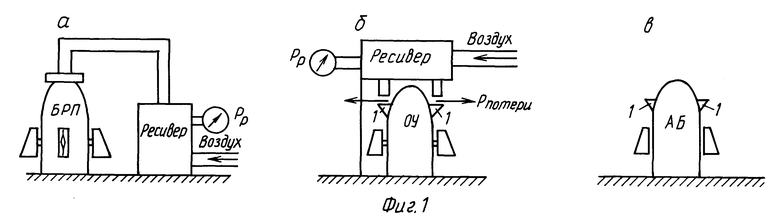

Известен способ проверки (аналог) приведения в рабочее состояние герметичного блока рулевых приводов, работающего от набегающего воздушного потока, со сложенными внутрь блока рулями и воздухозаборниками и закрытых герметизирующими щитками управляемого снаряда 9М117 [1]. Способ описан в технических условиях [2] . Суть способа заключается в следующем. Исследуемый блок рулевых приводов крепится на установочной плите, в носовой воздухозаборник подводится сжатый воздух от источника сжатого воздуха рабочего давления, проводится электрическое включение в рабочее состояние воздушно-динамических рулевых приводов и запитка датчиков обратной связи рулевого привода. Подается напряжение поджига на электровоспламенитель механизма раскрытия рулей с регистрацией при этом напряжения поджига и сигналов с выходов датчиков обратной связи на светолучевом осциллографе. Время раскрытия рулей и приведения в рабочее состояние оценивается от момента подачи напряжения поджига до момента начала отработки с автоколебаниями на выходе рулевого привода синусоидального управляющего воздействия, подаваемого на вход рулевого привода. На фиг. 1а показана принципиальная пневматическая схема проведения эксперимента [2, стр.48, Приложение 7] и положение рулей и воздухозаборника после приведения в рабочее состояние блока рулевого привода (БРП) управляемого снаряда 9М117, на фиг.2а - образец осциллограммы для записи времени раскрытия рулей [2, стр.49, Приложение 8] по одному из каналов рулевого привода, где tp - время раскрытия рулей. Электрическая часть схемы проведения эксперимента, включающая пульт проверки, источники питания и входных сигналов, регистрирующую аппаратуру, электрические кабели и др. на схеме фиг.1а не изображены, подробно изложена в [2].

Наиболее близким является способ проверки (прототип) управляемого снаряда 9М119М [3,4]. Особенностью этого снаряда является наличие боковых выдвигающихся воздухозаборников, что нашло свое отражение и в способе проверки, для чего включатся операция обдува через специальные сопла потоком сжатого воздуха зон выхода приемных окон воздухозаборников. В остальном все операции аналогичны предыдущему при проверке БРП снаряда 9М117. На фиг.1б показана принципиальная пневматическая схема проведения эксперимента [4, стр.52, Приложение 6; стр. 53, Приложение 7] и положение рулей и воздухозаборников (позиция 1) после приведения в рабочее состояние отсека управления (ОУ) управляемого снаряда 9М119М, на фиг.2б - образец осциллограммы для записи времени раскрытия рулей [4, стр.54, Приложение 8] одноканального автоколебательного рулевого привода, где tp - время раскрытия рулей, t - полное время раскрытия с пиротехнической задержкой с заданной длительностью. Время раскрытия рулей и приведения в рабочее состояние отсека управления (ОУ), включающего одноканальный рулевой привод, оценивается от момента подачи напряжения поджига до начала появления сигнала частоты автоколебаний на выходе рулевого привода.

Недостатком известного способа проверки [4] является сложность способа и низкая точность контроля времени раскрытия рулей. Сложность способа вызвана наличием операции обдува сжатым воздухом зон выхода воздухозаборников. Причем эта операция связана с большими потерями сжатого воздуха в зазоре между выходами насадок для подачи сжатого воздуха и приемными окнами воздухозаборников (на фиг. 1б потери показаны условно стрелкой "Pпотери") из-за невозможности приближения вплотную (без зазора) насадки и воздухозаборника, связанной с конструктивными особенностями выполнения герметизирующих щитков по длине, выше предполагаемой зоны выхода окна воздухозаборника (реально зазор может составлять около 10-15 мм). При наличии такого большого зазора и связанных с ним существенных потерь сжатого воздуха невозможно для стандартной сети сжатого воздуха высокого давления получить рабочее давление сжатого воздуха в рулевом приводе.

Сравнительно низкая точность контроля времени раскрытия рулей связана с тем, что при этом способе проверки в точность контроля входит весьма значительное по сравнению с истинным временем раскрытия рулей время запаздывания рулевого привода, работающего при низком рабочем давлении сжатого воздуха, являющееся существенной погрешностью при оценке времени раскрытия рулей рулевого привода.

Кроме того, при этом способе проверки [4] расходуется время гарантийной работы рулевого привода при подготовке и проверке блока.

Влияние отмеченных недостатков известного способа в части сложности и низкой точности контроля существенно проявляется в автопилотных блоках, выполненных по двухканальной схеме управления, с автоколебательными рулевыми приводами с увеличенным расходом сжатого воздуха рулевых приводов перспективных управляемых снарядов, работающих от набегающего потока сжатого воздуха.

Целью предлагаемого изобретения является упрощение способа проверки приведения в рабочее состояние герметичного автопилотного блока, работающего от набегающего воздушного потока, со сложенными внутрь блока рулями и воздухозаборниками и закрытых герметизирующими щитками и повышение точности контроля времени раскрытия рулей.

Это достигается тем, что в предлагаемом способе проверки герметичного автопилотного блока после срабатывания механизма разгерметизации и раскрытия рулей и выхода рулей и воздухозаборников из корпуса автопилотного блока в конце хода рулей к положению полного раскрытия и фиксации создают движение рулей из нулевого положения к упору за счет скольжения задней кромки одного из рулей каждого из каналов блока по своей направляющей, направляющие заранее устанавливают и закрепляют на установочной плите напротив щели для выхода рулей под углом к продольной оси щели, равным максимальному углу поворота рулей (δm ≅ 10-15o), а угловое положение точки пересечения рабочей поверхности направляющей с линией продольного перемещения плоскости руля при раскрытии выставляют равным около 5/6 полного угла раскрытия руля в продольной плоскости от исходного положения в сложенном состоянии до положения полного раскрытия и фиксации.

Это позволяет исключить в предлагаемом способе проверки операции обдува потоком сжатого воздуха зон выхода воздухозаборников (фиг.1в) и электрического включения в рабочее состояние рулевого привода, как это делается в известном способе проверки (фиг.1а,б).

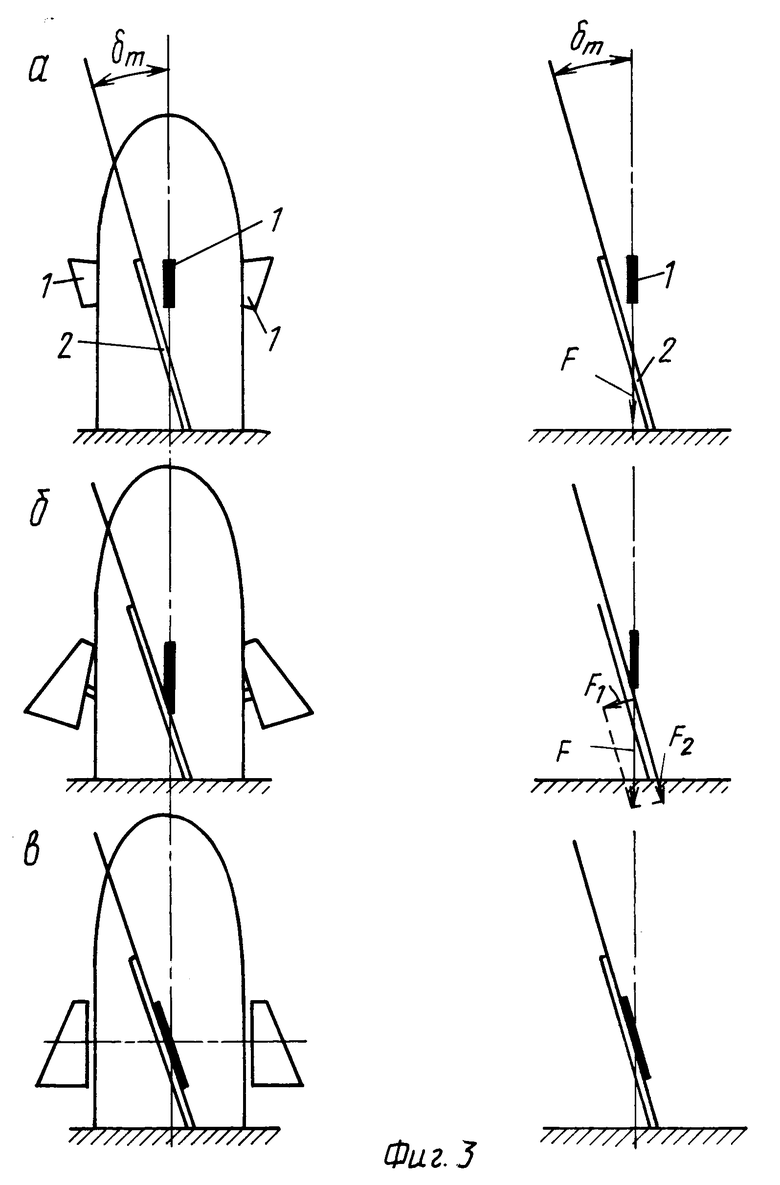

На фиг. 3 представлена принципиальная схема движения рулей (слева) и движущих сил (справа) после срабатывания механизма раскрытия в различные моменты времени:

фиг.3а - в начальный момент выхода рулей,

фиг.3б - в момент касания задней кромки руля направляющей,

фиг.3в - в конце хода к положению фиксации рулей.

Чтобы не затенять схему, положение воздухозаборников при этом не показано. На фиг.3 обозначено: 1-руль, 2-направляющая.

На фиг. 3 графически представлена в виде вектора сила инерции, действующая после срабатывания механизма раскрытия и приложенная к центру массы рулей относительно оси вращения при складывании рулей. Ввиду малости величины и непринципиальности с точки зрения понимания происходящих физических явлений сила трения при движении кромки руля по направляющей на фиг.3 не изображена. Из анализа проекций силы инерции на направляющую (фиг.3б) видно, что составляющая F1 = Fин•sinδ вызывает поворот рулей из нулевого положения в направлении к упору вокруг оси поворота рулей соответствующего канала, а составляющая F2 = Fинcosδ вызывает дальнейшее движение руля к положению фиксации.

На фиг.2в показан образец осциллограммы для записи времени раскрытия рулей по одному из каналов рулевого привода после срабатывания механизма раскрытия и поворота рулей после соприкосновения с направляющей.

Предлагаемый способ проверки приведения в рабочее состояние герметичного автопилотного блока заключается в следующем.

Исследуемый автопилотный блок крепится на установочной плите, на которой напротив щелей для выхода рулей автопилотного блока для каждого из каналов блока устанавливают и закрепляют под углом, равным максимальному углу отклонения рулей (δm ≅ 10-15o) относительно продольной оси щели по одной направляющей на каждый канал. Направляющая представляет собой, например, сравнительно жесткую стальную пружину пластинчатого типа, один конец которой освобожден, другой закреплен. Угловое положение точки пересечения рабочей поверхности направляющей с линией продольного перемещения плоскости руля при раскрытии выставляют равным около 5/6 полного угла раскрытия руля в продольной плоскости от исходного положения в сложенном состоянии до положения полного раскрытия и фиксации.

С выходов источника электропитания включают запитку датчиков обратной связи рулевого привода автопилотного блока. На электровоспламенитель механизма раскрытия рулей и выдвижения воздухозаборников подают с источника электропитания напряжение поджига. Процесс подачи напряжения поджига и сигналы перемещения рулей с выходов датчиков обратной связи регистрируют на светолучевом осциллографе. После подачи напряжения поджига электровоспламенитель срабатывает, под действием энергии сжатого горячего газа которого происходит выталкивание толкателями механизма раскрытия герметизирующих щитков и рулей в течение короткого времени, определяемого временем сопровождения толкателем рулей в момент выхода из щели автопилотного блока. По окончании времени сопровождения толкателями рулей далее рули перемещаются до рабочего состояния и положения фиксации в конце хода механизмом фиксации по инерции за счет получения первоначального импульса движения толкателем. В конце хода руля к положению фиксации на угле поворота в продольной плоскости, равном около 5/6 полного угла раскрытия, руль попадает своей задней кромкой на направляющую и скользит по ней с одновременным поворотом при этом рулей соответствующего канала вокруг оси вращения рулей в направлении к упору (фиг.3в,2в), что свидетельствует о полном раскрытии рулей. Время раскрытия рулей и приведения в рабочее состояние оценивают с момента подачи напряжения поджига до момента начала движения рулей к упору. Выдвижение воздухозаборников происходит за счет энергии сжатых пружин, установленных под каждым из воздухозаборников в механизме их выдвижения.

За счет исключения операций обдува потоком сжатого воздуха от сети высокого давления зон выхода приемных окон воздухозаборников и электрического включения в рабочее состояние рулевого привода автопилотного блока достигнуто упрощение способа проверки приведения в рабочее состояние герметичного автопилотного блока, работающего от набегающего воздушного потока, со сложенными внутрь блока рулями и воздухозаборниками и закрытых герметизирующими щитками и повышена при этом точность контроля времени раскрытия рулей за счет исключения при проверке существенной инерционности работающего рулевого привода. В предлагаемом способе проверки имеющиеся в автопилотном блоке датчики обратной связи служат для регистрации времени раскрытия рулей от момента поджига до начала движения рулей из нулевого положения к упору в конце хода рулей к положению раскрытия и фиксации. Движение рулей из нулевого положения к упору создается направляющими, установленными под углом 10-15o относительно продольной оси автопилотного блока.

Эти достоинства предлагаемого способа проверки(упрощение способа) позволили сократить трудоемкость и стоимость проведения испытаний автопилотных блоков на этапах отработки и проведения периодических, лабораторно-стендовых и ужесточенных лабораторно-стендовых испытаний автопилотных блоков и повысить точность контроля времени раскрытия рулей, приблизив ее к реальной, оцениваемой по результатам кинографирования скоростной киносъемкой процесса раскрытия рулей и выдвижения воздухозаборников.

Таким образом, предлагаемый способ по сравнению с известным позволил упростить проверки приведения в рабочее состояние герметичного автопилотного блока при одновременном повышении точности контроля параметров автопилотных блоков управляемых снарядов.

Источники информации:

1. Автоколебательный рулевой привод управляемого снаряда 9М117. Выстрел ЗУБК10 с управляемым снарядом 9М117. Техническое описание и инструкция по эксплуатации ЗУБК10.00.00.00.000 ТО, Военное издательство, Москва,1987г, стр.15-19, рис.11.

2. Способ (методика) проверки времени начала работы блока рулевого привода (БРП) управляемого снаряда 9М117. Блок рулевого привода. Технические условия 9М117.01.00.000 ТУ, предприятие п/я А-3646, 1982г, стр.31 пункт 3.2.5(методика), стр.8 пункт 1.4.7(требование).

3. Автоколебательный рулевой привод управляемого снаряда 9М119М. Выстрел ЗУБК20 с управляемой ракетой 9М119М. Техническое описание и инструкция по эксплуатации ЗУБК20.00.00.000 ТО, КБ приборостроения, Тула,1989г, пункты 4.1.2, 4.2.2, 4.2.3, рис.4.6, 4.7, 4.19.

4. Способ(методика) проверки времени приведения отсека управления(ОУ) в рабочее состояние управляемого снаряда 9М119М. Отсек управления. Технические условия 9М119М. 01.00.000 ТУ. Предприятие п/я А-3646, 1987г, стр.37 пункт 3.2.9(методика), стр.9 пункт 1.4.7(требование).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ АВТОПИЛОТНОГО БЛОКА УПРАВЛЯЕМЫХ АРТИЛЛЕРИЙСКИХ СНАРЯДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269740C2 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ АВТОПИЛОТНОГО БЛОКА УПРАВЛЯЕМОГО СНАРЯДА С ГОЛОВКОЙ САМОНАВЕДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173829C1 |

| УПРАВЛЯЕМЫЙ АРТИЛЛЕРИЙСКИЙ СНАРЯД | 2004 |

|

RU2258897C1 |

| БЛОК РУЛЕВОГО ПРИВОДА УПРАВЛЯЕМОГО СНАРЯДА | 1995 |

|

RU2084810C1 |

| БЛОК РУЛЕВОГО ПРИВОДА УПРАВЛЯЕМОГО СНАРЯДА | 1996 |

|

RU2101666C1 |

| УПРАВЛЯЕМЫЙ СНАРЯД | 2002 |

|

RU2224213C1 |

| БЛОК РУЛЕВОГО ПРИВОДА УПРАВЛЕЯМОГО СНАРЯДА | 1995 |

|

RU2087841C1 |

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ РУЛЕВЫХ ПРИВОДОВ И АВТОПИЛОТОВ УПРАВЛЯЕМЫХ СНАРЯДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2181681C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВТОКОЛЕБАТЕЛЬНЫХ РУЛЕВЫХ ПРИВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145052C1 |

| БЛОК РУЛЕВОГО ПРИВОДА УПРАВЛЯЕМОГО СНАРЯДА | 1996 |

|

RU2101665C1 |

Изобретение относится к управлению летательными аппаратами, в частности малогабаритными управляемыми снарядами. Способ проверки заключается в том, что воздушно-динамический автопилотный блок со сложенными внутрь его корпуса и закрытыми герметизирующими щитками рулями и воздухозаборниками закрепляют на установочной плите. После закрепления подают напряжение поджига на электровоспламенитель механизма разгерметизации и раскрытия рулей и выдвижения воздухозаборников. На световом осциллографе регистрируют напряжение поджига и сигналы с выходов датчиков обратной связи о перемещении рулей. Контролируют время разгерметизации блока, раскрытия рулей и выдвижения воздухозаборников с момента подачи напряжения поджига до начала поворота рулей из рулевого положения к упору. При закреплении блока на установочной плите напротив щели для выхода одного из рулей каждого канала управления устанавливают направляющую под углом к продольной оси щели, равным максимальному углу поворота рулей. Угловое положение точки пересечения рабочей поверхности направляющей с линией продольного перемещения плоскости руля при раскрытии выставляют равным 5/6 угла раскрытия руля в продольной плоскости от исходного положения в сложенном состоянии до полного раскрытия и фиксации. Изобретение позволяет упростить проверку приведения в рабочее состояние герметичного автопилотного блока, работающего от набегающего воздушного потоками повысить точность контроля времени раскрытия рулей. 3 ил.

Способ проверки приведения в рабочее состояние воздушно-динамического автопилотного блока, заключающийся в том, что автопилотный блок со сложенными внутрь его корпуса и закрытыми герметизирующими щитками рулями и воздухозаборниками закрепляют на установочной плите, запитывают датчики обратной связи рулевого привода, подают напряжение поджига на электровоспламенитель механизма разгерметизации и раскрытия рулей и выдвижения воздухозаборников, на светолучевом осциллографе регистрируют напряжение поджига и сигналы с выходов датчиков обратной связи о перемещении рулей, контролируют время разгерметизации блока, раскрытия рулей и выдвижения воздухозаборников с момента подачи напряжения поджига до начала поворота рулей из нулевого положения к упору, отличающийся тем, что при закреплении автопилотного блока на установочной плите напротив щели для выхода одного из рулей каждого канала управления устанавливают направляющую под углом к продольной оси щели, равным максимальному углу поворота рулей, при этом угловое положение точки пересечения рабочей поверхности направляющей с линией продольного перемещения плоскости руля при раскрытии выставляют равным 5/6 угла раскрытия руля в продольной плоскости от исходного положения в сложенном состоянии до полного раскрытия и фиксации.

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU 94037205 A , 10.09.96 | |||

| RU 95102599 A1, 10.12.96 | |||

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2304178C1 |

| US 5439188, 08.08.95 | |||

| ГИПСОВАЯ СУСПЕНЗИЯ, ОТВЕРЖДЕННЫЙ ГИПС, ГИПСОВЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ, ГИПСОВАЯ ПАНЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОЙ СУСПЕНЗИИ, СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДЕННОГО ГИПСА, СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА, СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОЙ ПАНЕЛИ | 2014 |

|

RU2655722C1 |

Авторы

Даты

1999-02-27—Публикация

1997-04-29—Подача