Изобретение относится к измерительной технике и может быть использовано для измерения расхода жидкости или газа в магистральных трубопроводах.

Современные требования к измерению расхода жидкостей или газа разнообразны, однако основным требованием является высокая точность измерения, особенно к счетчикам и дозаторам. Возрастающие требования к надежности, качеству и экономической эффективности устройств контрольно-измерительной техники в наибольшей степени удовлетворяются теплообменными измерительными преобразователями, которые являются простыми по конструкции, экономически выгодными и надежными в эксплуатации.

Известны тепловые расходомеры, основанные на измерении зависящего от расхода эффекта теплового воздействия на поток или тело, контактирующее с потоком [Кремлевский П.П. Расходомеры и счетчики количества: Справочник. Л.: Машиностроение. Ленингр. отделение, 1989. - 701 с.; Боровников Г.Н., Новожилов Б.М., Сарафанов В.Г. Бесконтактные расходомеры. - М.: Машиностроение, 1985. - 128 с.]. Принцип действия термоанемометрических расходомеров основан на зависимости от скорости (расхода) потока теплоотдачи первичного преобразователя (нагретого тела), помещенного в поток газа (реже жидкости). В качестве измеряемой величины, по которой судят о расходе, служит обычно либо температура преобразователя при постоянной мощности нагрева, либо мощность, при условии поддержания постоянной температуры преобразователя. Известно также, что по сравнению с другими типами тепловых расходомеров термоанемометрические расходомеры обладают более высокой точностью измерения и меньшей инерционностью. Однако их существенным недостатком является небольшая механическая прочность и нестабильность характеристик, вследствие чего необходимы их частые градуировки. Последнее объясняется тем, что в качестве первичного преобразователя или нагреваемого тела применяли металлические нити и пленки, полупроводниковые сопротивления в форме цилиндров и бусинок, термопары [Коротков П. А. , Беляев Д.В., Азимов Р.К. Тепловые расходомеры. - Л.: Машиностроение, 1969. - 176 с.].

Известен датчик термоанемометрического расходомера, содержащий измерительный и компенсационный терморезисторы [см. описание к авт. св. СССР 1264004, М. кл. G 01 F 1/68 от 10.01.85], которые расположены на пластине обтекаемого профиля, выполнены в виде металлической формы и покрыты защитной пленкой. Измерительный терморезистор реагирует на величину обтекающего потока, а компенсационный - корректирует показания термоанемометра в зависимости от изменяющейся температуры потока.

Описанный выше датчик отличается простотой исполнения, однако характеристики его не стабильны. Конструкция датчика предъявляет высокие требования к точности его расположения относительно контролируемого потока, наличие полости может привести к деформации датчика и, как следствие, к увеличению погрешности. Конструкция датчика не позволяет использовать его в агрессивных и взрывоопасных средах.

Известен также тепловой расходомер, содержащий корпус, в котором размещены два терморезистора, выполненные идентично и включенные в электрическую измерительную схему [см. описание к патенту РФ 2126956, М. кл. G 01 F 1/69 от 08.07.97] . Терморезистор первого преобразователя расположен в основном канале, выполненном в корпусе, а второго - в горле сужающего элемента в виде трубы Вентури. Терморезисторы выполнены проволочными и размещены на поверхности тонкостенных металлических трубок.

Тепловой расходомер, выполненный в соответствии с описанным выше изобретением, имеет эксплуатационные возможности более широкие по сравнению с известными аналогичными расходомерами, на порядок более высокую точность, в 8-10 раз большее отношение наименьшего и наибольшего пределов измерений расхода, в несколько раз меньшее время выхода на режим.

Однако описанный выше расходомер не может быть использован при высоких давлениях контролируемой среды, поскольку выполнен на основе тонкостенных металлических трубок (с толщиной стенок 0,05 мм). Он не может быть также использован для контроля взрывоопасных сред, так как корпус преобразователя выполнен негерметичным.

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является датчик для измерения расхода газа или жидкости, содержащий корпус из нержавеющей стали с закрытым нижним концом, каркас, выполненный из металла с высоким коэффициентом теплопроводности, размещенный в нижней части корпуса, изоляции, нанесенные на каркас и нагреватель [см. Описание к патенту РФ 2143667, М. кл. G 01 F 1/69 от 10.11.98]. В этом датчике каркас выполнен из металла с высоким коэффициентом теплопроводности, причем диаметр каркаса на 0,5 мм меньше внутреннего диаметра корпуса, слои изоляции выполнены из материала с высоким коэффициентом теплопроводности, а в качестве заполнителя использован металл. Датчик описанной выше конструкции может осуществить два варианта работы. При одном поддерживается постоянной температура датчика, при втором - поддерживается постоянной разность температур между средой и поверхностью датчика (термопары, измеряющие температуру датчика и среды на чертеже не показаны).

Так как тепловое сопротивление датчика предложенной конструкции меньше известных, то, по мнению заявителей, указанные известные зависимости потребляемой датчиком мощности от массового расхода среды и ее температуры выполняются с более высокой точностью, чем при использовании других датчиков.

Однако поскольку точность измерения температуры, которая зависит как от датчика температуры, так и от вторичного преобразователя, влияет на конечный результат, важно, чтобы ее измерение выполнялось более надежными средствами. В описанном выше решении температуру измеряют с помощью термопар, которые на фигуре не показаны. Однако известно, что тонкие металлические нити термопар, находясь в непрерывном соприкосновении с потоком, подвержены аэродинамической нагрузке, а также ударной нагрузке со стороны твердых частиц в потоке. Тяжесть условий работы усугубляется вибрациями, возникающими из-за пульсаций газового или жидкостного потока.

Вибрационная нагрузка ускоряет разрушение термопар, вносит существенные погрешности в измерение. Кроме того, при определении потребляемой мощности, используя выходной сигнал нагревателя, необходимо вносить дополнительные коррекции, связанные с нелинейным характером изменения сопротивления нагревателя в зависимости от температуры, что вносит дополнительные погрешности при определении расхода измеряемой среды или существенно усложняет устройства вторичного преобразования.

Поэтому целью предлагаемого технического решения является повышение точности измерения и стабильности характеристик датчика в сочетании с высокой механической прочностью, а также повышение точности измерения и стабильности показаний путем автоматического устранения зависимости выходного сигнала первичного преобразователя от изменения температуры контролируемой среды.

Поставленная цель достигается тем, что в известном датчике для измерения расхода газа или жидкости, содержащем корпус из нержавеющей стали с закрытым нижним концом, каркас, выполненный из металла с высоким коэффициентом теплопроводности, размещенный в нижней части корпуса, изоляции, нанесенные на каркас, и нагревательный элемент, согласно изобретению, он содержит дополнительный каркас и два терморезистора, которые расположены на полых каркасах, размещенных в корпусе датчика, при этом каркас с терморезистором и нагревательным элементом расположен в нижней части корпуса датчика и образует нижний чувствительный элемент, каркас с терморезистором расположен в верхней части корпуса датчика и образует верхний чувствительный элемент, а расстояние между чувствительными элементами заполнено теплоизоляционным материалом.

Согласно изобретению, нагревательный элемент может быть расположен в полости каркаса.

Согласно изобретению, нагревательный элемент может быть расположен на внешней поверхности каркаса.

Использование полых каркасов для терморезисторов и нагревательного элемента позволяет разместить чувствительные элементы таким образом, чтобы исключить влияние на них иных факторов, кроме температуры. Разделение чувствительных элементов в корпусе датчика теплоизолирующим материалом сводит практически к нулю влияние нагревательного элемента на показания терморезистора, дающего информацию о температуре среды, расход которой измеряют.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Решение также обладает изобретательским уровнем. В основу изобретения поставлена задача улучшения датчика для измерения расхода газа или жидкости, в котором, вследствие его выполнения с дополнительным каркасом и двумя терморезисторами, которые расположены на полых каркасах, размещенных в корпусе, образования каркасом с терморезистором и нагревательным элементом нижнего чувствительного элемента, расположенного в нижней части корпуса датчика, образования каркасом с терморезистором верхнего чувствительного элемента, расположенного в верхней части корпуса датчика, и заполнения расстояния между чувствительными элементами теплоизоляционным материалом, обеспечивается равномерный нагрев нижнего терморезистора в диапазоне температур, исключающем быстрое старение материала, устранение влияния на его показания других параметров среды, автоматическая компенсация изменения температуры контролируемой среды, и за счет этого упрощается работа вторичного преобразователя, повышается точность измерений и увеличивается стабильность показаний датчика.

Известны термоанемометры с преобразователем косвенного нагрева [Коротков П. А. , Беляев Д.В., Азимов Р.К. Тепловые расходомеры. - Л.: Машиностроение, 1969. - 176 с.]. Достоинством известного термоанемометра является стабильность градуировочной кривой, возможность ее унификации, а также высокая механическая прочность.

Однако, как указано в упомянутом источнике информации, недостатком является сравнительная сложность изготовления преобразователя малых размеров, значительная инерционность (время установления т.э.д.с. равно 40-50 сек), изменение условий теплообмена от положения датчика в потоке.

Предлагаемое техническое решение лишено, по крайней мере, двух последних недостатков, поскольку в качестве терморезисторов использованы не термопары, которые выполнены из проволоки 0,3-0,5 мм, а обмотки, выполненные проводом с диаметром 0,05 мм, например из платины или меди, расположенные на каркасах, изготовленных из материала с высокой теплопроводностью, что обеспечивает значительно меньшую инерционность. Размещение чувствительных элементов в едином корпусе позволяет минимизировать размеры датчика, и тем самым снизить его сопротивление потоку контролируемой среды, уменьшить погрешность измерения.

Кроме того, поскольку временная стабильность чувствительных элементов датчика определяется относительным изменением сопротивлений измерительных цепей в течение длительного времени, разделение измерительных и нагревательных цепей в предлагаемом решении позволяет до минимума снизить величину измерительного тока, а следовательно и перегрев проволочных чувствительных элементов, что обеспечивает на порядок более высокую стабильность характеристик датчика в сравнении с прототипом в течение длительного времени и существенно увеличивает межповерочный период.

Размещение в корпусе датчика верхнего чувствительного элемента, измеряющего температуру потока контролируемой среды, позволяет вносить в расчеты параметры среды при конкретной температуре, и тем самым обеспечить точность измерений до ±1,0% в диапазоне расходов Qmax>Qm>0,2 Qmax и 2,0% в диапазоне расходов 0,2Qmax>Qm>Qmin, где Qm - массовый расход.

Предлагаемое техническое решение находит широкое применение в промышленности для измерения расхода газа или жидкости в магистральных трубопроводах.

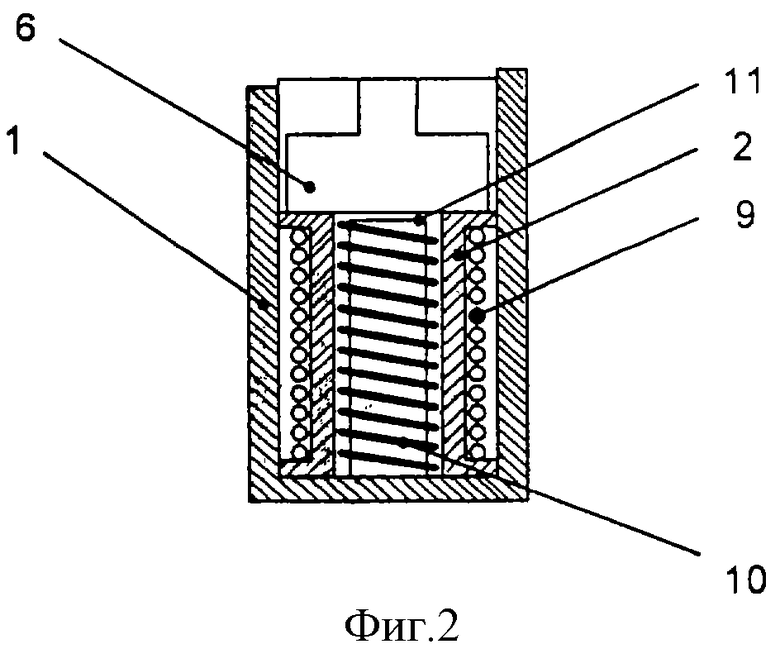

Фиг.1. Датчик для измерения расхода газа или жидкости (в сборе).

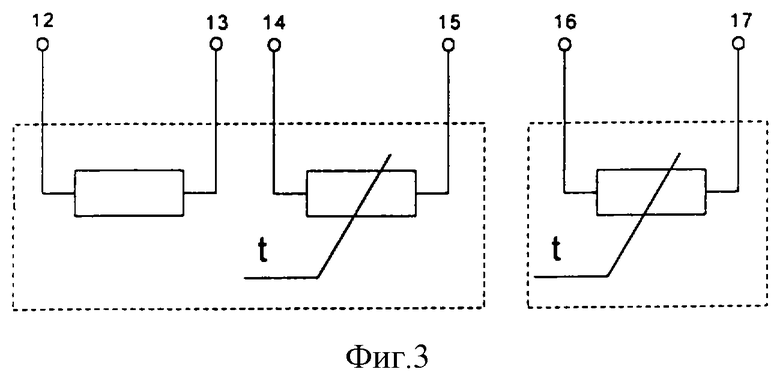

Фиг. 2. Чувствительный элемент с нагревательным элементом в полости каркаса.

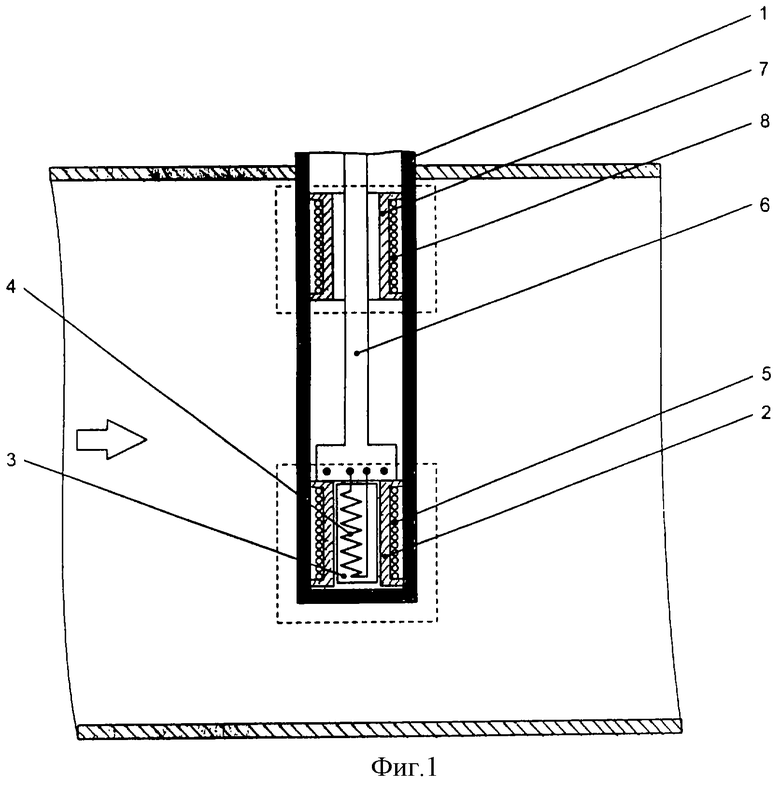

Фиг.3. Электрическая схема первичного преобразователя датчика.

Датчик для измерения расхода газа или жидкости (фиг.1) содержит корпус 1 с закрытым нижним концом, каркас 2, выполненный, например, из меди, размещенный в нижней части корпуса, и представляющий собой основу нижнего чувствительного элемента (НЧЭ). В полости каркаса 2 расположена капсула 3, выполненная из электроизоляционного материала с высокой теплопроводностью, например из бериллиевой керамики (BeO), в которую помещен нагревательный элемент 4. Нагревательный элемент 4 представляет собой низкоомный резистор, например проволочный. Для достижения максимальной теплопередачи готовую капсулу 3 вплавляют в каркас 2 с луженой внутренней поверхностью при помощи низкотемпературного сплава, например сплава Розе, с Тпл=93-96oС. На внешней поверхности каркаса 2 расположен проволочный терморезистор 5, выполненный из платины или меди. На каркасе 2 установлена контактная планка 6, выполненная из двухстороннего фольгированного материала, на дорожках которой закреплены выводы нагревательного элемента 4 и терморезистора 5. Второй каркас 7, являющийся основой верхнего чувствительного элемента (ВЧЭ), выполненный также из материала с высокой теплопроводностью, расположен также в корпусе 1 на расстоянии от нижнего чувствительного элемента, исключающем влияние нагревательного элемента 4 на терморезистор 8, который расположен на внешней поверхности каркаса 7. Контактная планка 6 проходит внутри каркаса 7, а пространство между каркасами 2 и 7 заполнено теплоизолирующим материалом, например фторопластом, компаундом и т.п.

Возможно и другое выполнение нижнего чувствительного элемента (фиг.2). В этом случае нагревательный элемент 9 располагают на внешней поверхности каркаса 2, а терморезистор 10 размещают на стержне 11, также выполненном из материала с высокой теплопроводностью, например из меди. Зазор между терморезистором и каркасом заполняют легкоплавким материалом, например сплавом Розе, с Тпл=93-96oС.

Верхний и нижний чувствительные элементы составляют первичный преобразователь, схема подключения которого показана на фиг.3. Контакты 12 и 13 соответствуют подключению нагревательного элемента 4 (9), 14 и 15 - терморезистора 5(10) нижнего чувствительного элемента, 16, 17 - терморезистора 8 верхнего чувствительного элемента.

Для повышения теплопередачи, а следовательно, и быстродействия датчика верхний и нижний чувствительные элементы подвергают меднению, затем вплавляют в корпус 1, с предварительно луженой внутренней поверхностью, при помощи низкотемпературного сплава, например сплава Вуда с Тпл=66-70oС.

Заявляемое устройство пригодно для осуществления двух вариантов работы термоанемометрических расходомеров.

В первом случае, при поддержании постоянной мощности для нагрева НЧЭ, разность температур НЧЭ и ВЧЭ зависит от массового расхода, т.е. δT=f(Qm). Во втором случае, при поддержании постоянной разности температур между ВЧЭ и НЧЭ мощность зависит от массового расхода, т.е. W=f(Qm).

Датчик расхода газа или жидкости работает следующим образом. При включении электрической измерительной схемы через контакты 12-17 на терморезистор 5(10) и терморезистор 8 подают небольшой, не нагревающий их электрический ток для измерения их сопротивления. После включения нагревательного элемента 4 в электрическую цепь через контакты 12 и 13 фиксируют разность температур между ВЧЭ и НЧЭ. Движущаяся контролируемая среда способна изменять эту разность. Измерение расхода осуществляют путем либо измерения разности температур между НЧЭ и ВЧЭ, либо путем определения мощности нагревателя, обеспечивающего постоянную разность температуры.

Терморезисторы 5(10) и 8, а также нагревательный элемент 4(9) включены в электрическую измерительную схему, которая построена на базе ЭВМ с обеспечением коррекции величины выходного электрического сигнала для получения линейной зависимости электрической мощности от расхода контролируемой среды.

Как видно из изложения сущности и примера осуществления предлагаемого технического решения, оно обеспечивает повышение точности измерения и стабильность характеристик датчика. Прочный герметичный корпус датчика позволяет использовать его во взрывоопасных и агрессивных средах с высоким давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения расхода текучей среды и устройство для его осуществления | 2020 |

|

RU2761932C1 |

| Расходомер жидкости | 1982 |

|

SU1068807A1 |

| ТЕПЛОВОЙ РАСХОДОМЕР | 1997 |

|

RU2126956C1 |

| Терморезистор | 1972 |

|

SU575704A1 |

| ТЕРМОАНЕМОМЕТРИЧЕСКИЙ ДАТЧИК МАССОВОГО РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2276775C2 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2503957C1 |

| Датчик термоанемометрического расходомера | 1985 |

|

SU1264004A1 |

| БЕСКОНТАКТНЫЙ ТЕПЛОВОЙ РАСХОДОМЕР ЖИДКОСТИ | 2005 |

|

RU2299404C2 |

| Поплавковый преобразователь расхода | 1978 |

|

SU847047A1 |

| ТЕПЛОВОЙ РАСХОДОМЕР | 1996 |

|

RU2106604C1 |

Использование: для измерения расхода жидкости или газа в магистральных трубопроводах. Сущность изобретения: датчик для измерения расхода газа или жидкости выполнен с дополнительным каркасом и двумя терморезисторами, которые расположены на полых каркасах, размещенных в корпусе. Каркас с терморезистором и нагревательным элементом образует нижний чувствительный элемент, расположенный в нижней части корпуса датчика. Второй каркас с терморезистором образует верхний чувствительный элемент, расположенный в верхней части корпуса датчика. Расстояние между чувствительными элементами заполнено теплоизоляционным материалом, за счет чего обеспечивается равномерный нагрев нижнего терморезистора в диапазоне температур, исключающем быстрое старение материала, устранение влияния на его показания других параметров среды, автоматическая компенсация изменения температуры контролируемой среды. Техническим результатом изобретения является повышение точности измерения и стабильности характеристик датчика в сочетании с высокой механической прочностью, а также повышение точности измерения и стабильности показаний путем автоматического устранения зависимости выходного сигнала преобразователя от изменения температуры контролируемой среды. 2 з.п. ф-лы, 3 ил.

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ РАСХОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2143667C1 |

| ТЕПЛОВОЙ РАСХОДОМЕР | 1997 |

|

RU2126956C1 |

| US 5780735 А, 14.07.1998 | |||

| US 5460039 A, 24.10.1995 | |||

| DE 4017877 А1, 12.12.1991. | |||

Авторы

Даты

2003-07-27—Публикация

2001-10-12—Подача