Изобретение относится к горной промышленности и может быть использовано для оснащения рабочих органов горных и землеройных машин.

Известен породоразрушающий инструмент из стального литья с аморфообразующими элементами сорбитной структуры, включающий хвостовик и клинообразную рабочую часть, образованную передней поверхностью волнообразной формы, на которой расположены электроды - турбулизаторы и стабилизатор, боковыми поверхностями, на которых размещены турбулизаторы потока, и задней волнообразной поверхностью, на которой расположены выкалывающий элемент и фигурный продольный паз с ультразвуковым генератором и дополнительными наклонными пазами в диффузорной части. (Смотри, например, патент России N 2001264 от 1993 г. по кл E 21 C 25/38).

Недостатком аналога является то, что невозможна унификация инструмента для эффективного разрушения всех видов пород: песчаника, апатита, железной руды, диабаза, медной руды и т.п., так как инструмент не может подстраивать свою геометрию в ходе эксплуатации к физикомеханическим свойствам разных пород. Во-вторых, взаимодействие пород с повышенной пластичностью: глиной, суглинком, мерзлым и сырых песком, углем, сланцем, а также механометоморфизированной породой - массой ослабленной, например взрывом, приводит к периодическим стопорениям рабочих органов горных машин. Это происходит из-за того, что уплотняющаяся перед инструментом пластичная масса превращается в монокристалл за счет поляризационных процессов. Достаточная же эластичность и пластичность монокристаллов препятствует развитию усталостного малоциклового разрушения от прикладываемых сдвиговых напряжений. К тому же для разрушения пластичных монокристаллов требуется приложение только в критической точке сдвигового напряжения с флуктуацией в 2 - 3o (Смотри, например, патент СССР N 720174 1979 г. по кл E 21 F 13/08). Так как электроды - турбулизаторы не имеют требуемых габаритов для приложения усилия в критической точке и при этом имеют повышенную изгибную жесткость, не позволяющую прикладывать сдвиговое напряжение с флуктуацией в 2 - 3o, то машинисты экскаваторов и бульдозеров при стопорении вынуждены периодически изменять угол взаимодействия инструмента с массивом до нового стопорения, обычно через 1,0 - 1,5 м. Опытные машинисты в ходе экскавации и рыхления постоянно изменяют на 2 - 3o угол взаимодействия, не доводя рабочее оборудование до стопорения. Следовательно уровень техники с точки зрения долговечности недостаточен, так как не обеспечивается унификация, то есть подстройка геометрии инструмента к различным физикомеханическим свойствам пород и не обеспечивается разрушение пластичных монокристаллов.

Наиболее близким к предлагаемому изобретению является породоразрушающий инструмент из стального литья с аморфообразующими элементами сорбитной структуры, включающий хвостовик и клинообразную рабочую часть, образованную передней поверхностью волнообразной формы, на которой расположены электроды - турбулизаторы и стабилизатор с резонатором, боковыми поверхностями, на которых размещены турбулизаторы потока, и задней поверхностью волнообразной формы, на которой расположены выкалывающий элемент и фигурный продольный паз со смещенным от продольной оси симметрии рассекателем потока в конфузорной части паза и с ультразвуковым генератором и дополнительными наклонными пазами в диффузорной части фигурного продольного паза. (Смотри, например, патент России N 2052102 от 1996 г. по кл E 21 C 35/38.)

Недостатком прототипа является то, что хотя и обеспечивается подстройка геометрии инструмента к физикомеханическим свойствам разрушаемой породы при износе рабочей части инструмента по длине, однако это происходит достаточно медленно. При переходе на взаимодействие с породой отличающийся на 4o и более по углу внутреннего трения процесс подстройки практически затягивается до выработки полного ресурса инструмента по длине. Несмотря на наличие специфического профиля, а именно выкалывающей поверхности и электрода - турбулизатора, обеспечивающих фокусировку энергии в глубь массива и турбулизацию диспергированной массы в пограничном слое, инструмент периодически переходит с разрушения выколом на разрушение сколом и разрушение резанием. Это связано с тем, что с одной стороны инструмент ковшей экскаваторов и рыхлителей бульдозеров периодически существенно меняют углы взаимодействия: 50 - 70o с массивом забоя, а именно: при переходе от внедрения - горизонтального участка длиной 2 - 5 м к черпанию - криволинейной траектории экскавации длиной 10 - 12 м или при переходе от заглубления - участка траектории длиной 0,5 - 3,0 м к рыхлителю - горизонтальному участку длиной 20 - 200 м. С другой стороны из-за существенного увеличения изгибной жесткости рабочей части инструмента в процессе ее износа по длине. А это значит рассогласование собственной частоты колебаний рабочей части инструмента с частотой сдвиговых напряжений генерируемых ядром повышенного давления объемного напряженного состояния - ПД (плоской деформации), образующегося перед инструментом. Следствием указанного и является повышение энергоемкости разрушения, а тем самым и уменьшение долговечности инструмента.

Во-вторых, так как породы с коэффициентом крепости по шкале Протодьяконова 0,5 - 7,0 и с углами внутреннего трения от 16 до 38o предрасположены к образованию пластичных монокристаллов, не говоря уже об механометоморфизированной породе, при работе инструмента происходит периодическое его стопорение. Иными словами, несмотря на весьма высокий уровень техники прототипа по сравнению с уровнем техники аналога, а тем более серийного инструмента с клинообразным профилем, достигнутый прототипом уровень техники недостаточен, так как требуется создание устройства, авторегулирующего изгибную жесткость рабочей части инструмента, для быстрой подстройки геодинамических параметров инструмента к физикомеханическим свойствам разрушаемой породы; а также требуется устройство, обеспечивающее сдвиговые деформации с флуктуацией в критической точке пластичных монокристаллов, образующихся перед инструментом.

Достижение повышенного уровня техники возможно, когда породоразрушаюший инструмент из стального литья с аморфообразующими элементами сорбитной структуры включает хвостовик и клинообразную рабочую часть, образованную передней поверхностью волнообразной формы с глубинами прогибов брахистохрон перед и после второй циклоиды, равных соответственно при взаимодействии с метоморфизированной породой (монолитом): 0,4 и 0,75 диаметра, образующего указанную циклоиду круга δ*= 9 - 20 мм, в при взаимодействии с механометоморфизированной породой соответственно: 0,6 и 1,0 диаметра, образующего указанную циклоиду круга σ

Сущность изобретения заключается в следующем. Низкочастотное 2 - 8 Гц взаимодействие инструмента с породой, определяемое приводом горной машины, вызывает в породе при фокусировке отраженной ультразвуковой энергии от металла инструмента образование сначала зоны смятия породы, затем ядра повышенного давления и, как следствие, круговой поляризации полярных групп типа: COOH- и OH- и, кумулятивной струи, причем последние в свою очередь образуют тороидальные резонаторы и второе ядро повышенного давления. Поляризация уплотняемой массы породы приводит к изменению сцепления гидроксильных групп OH и карбоксильных COOH, определяющих дипольный момент молекул и их высокую механическую прочность, а также приводит к появлению поверхностных волн Рэлея, следствия процессов переупаковки и изменения плотности фаз. Так как соединения полярных групп OH-, NH- и COOH- имеют легкий концевой атом, то в процессе поляризации резко повышается частота колебаний этих соединений. В момент охлопывания кавитационных пузырьков полярных групп, мигрировавших в зону поверхностей скольжения, достигается плазменная частота поглощения 20 - 60 кГц, изменяющая дипольный момент и вызывающая рост амплитуды сдвиговых напряжений в соответствии с теорией Р.Э.Пайерлса. При этом уровень энергии разрывает валентные и ковалентные связи, что дезинтегрирует слой породы толщиной до 2  в зоне поверхностей скольжения - скорлупы уплотненного эллипсоида и тем самым отделяется кусок породы в виде уплотненного эллипсоида от массива забоя, за мгновение до разрушения, представляющего собой объемное напряженное состояние (ПД). В соответствии с последним сдвиговое напряжение будем называть напряжением сдвига-отрыва τсд.-o.

в зоне поверхностей скольжения - скорлупы уплотненного эллипсоида и тем самым отделяется кусок породы в виде уплотненного эллипсоида от массива забоя, за мгновение до разрушения, представляющего собой объемное напряженное состояние (ПД). В соответствии с последним сдвиговое напряжение будем называть напряжением сдвига-отрыва τсд.-o.

При повышенной пластичности вместо уплотненного эллипсоида образуется пластичный монокристалл, для разрушения которого высокочастотная вибрация, строго организованная во времени и в пространстве, недостаточна, требуется приложение флуктационного напряжения сдвига-отрыва в критической точке ПД. Для предотвращения образования монокристаллов П.А. Михиревым было апробировано автоматическое управление для периодического изменения угла взаимодействия ковшей экскаваторов с породой. Для обеспечения усталостного малоциклового разрушения породы, в том числе и вязких пластичных монокристаллов путем приложения генерируемого ядром повышенного давления ПД с частотой 1700 - 2700 Гц напряжения сдвига-отрыва, В.М. Берманом был применен объемный гидропривод с гидроаккумуляторами, который растягивал время взаимодействия инструмента с массивом. Существенное снижение величины коэффициента трения-скольжения и перевод трения-скольжения в трение-качение в пограничном слое на инструменте за счет применения циклоидально-брахистохронных поверхностей, обеспечивающих разного рода турбулизацию, также позволяет снизить частоту стопорений. Анализ этого явления показал, что совокупность прогибов определенной глубины и в определенном месте на задней и передней поверхностях рабочей части инструмента является устройство по авторегулированию собственной частоты колебаний за счет изменения изгибной жесткости и приведенной колеблющейся массы путем образования и последующего переноса газообразного металла в слое Кнудсена. Это устройство работает только при рассогласовании генерируемой частоты сдвига-отрыва fo с собственной частотой fин рабочей части инструмента на 5 - 30%. С целью активизации процесса образования раскаленного газообразного металла при наложении высокочастотных модуляций напряжения в скин-слое металла и последующего его переноса в слое Кнудсена, циклоидально-брахистохронный клиновидный профиль рабочей части инструмента был скорректирован. Тонкую же подстройку fsин к fo обеспечило фрезерование металла чередой вихревых колец в диффузоре. В соответствии с изложенным, глубины брахистохрон передней и задней поверхностей были скорректированы таким образом, чтобы резонансная длина инструмента определялась разностью между длиной инструмента до зоны термического ослабления и длинами проекций на продольную ось симметрии отрезков, получаемых между точками брахистохрон передней поверхности контактирующих с касательными, наклон которых к продольной оси симметрии равен  , и точками пересечения указанных касательных с касательными к кругам построения носка задней поверхности и к брахистохроне задней поверхности, наклон которых к продольной оси симметрии равен

, и точками пересечения указанных касательных с касательными к кругам построения носка задней поверхности и к брахистохроне задней поверхности, наклон которых к продольной оси симметрии равен  При этом частота пульсаций напряжения сдвига-отрыва, проходящая сквозь турбулизированные слои, накладывается на частотную модуляцию fин в скин-слое металла инструмента, что интенсифицирует образование раскаленного газообразного металла на брахистохронах до уровня, позволяющего стабильно авторегулировать изгибную жесткость рабочей части инструмента. Последнее происходит за счет уменьшения высоты сечения рабочей части инструмента в процессе эксплуатации, когда рабочая часть от износа уменьшается по длине. Иными словами отношение средней высоты сечения к длине рабочей части обеспечивается постоянным, в то время, как у серийного инструмента это отношение резко возрастает в процессе эксплуатации. (Справка: технология эксплуатации импортного инструмента регламентирует периодический перемонтаж для замены передней поверхности на заднюю, что в определенной степени исправляет ситуацию).

При этом частота пульсаций напряжения сдвига-отрыва, проходящая сквозь турбулизированные слои, накладывается на частотную модуляцию fин в скин-слое металла инструмента, что интенсифицирует образование раскаленного газообразного металла на брахистохронах до уровня, позволяющего стабильно авторегулировать изгибную жесткость рабочей части инструмента. Последнее происходит за счет уменьшения высоты сечения рабочей части инструмента в процессе эксплуатации, когда рабочая часть от износа уменьшается по длине. Иными словами отношение средней высоты сечения к длине рабочей части обеспечивается постоянным, в то время, как у серийного инструмента это отношение резко возрастает в процессе эксплуатации. (Справка: технология эксплуатации импортного инструмента регламентирует периодический перемонтаж для замены передней поверхности на заднюю, что в определенной степени исправляет ситуацию).

Предлагаемая геометрия существенно снижает сопротивление внедрению инструмента в массив, обеспечивая стабильное разрушение породы выколом, то есть с минимальной энергоемкостью без стопорных режимов. Для гарантированной работы инструмента без стопорных режимов одновременно предлагается заменить первый электрод - турбулизатор передней поверхности на удлиненный, который при низкочастотных колебаниях инструмента с амплитудой 3 - 5 мм сможет контактировать с флуктуацией в 2 - 3o с критической точкой образующихся вязкопластичных монокристаллов, что приведет, как минимум, к сдвигу более мелких составляющих частей монокристалла относительно друг друга. Такое нарушение целостности монокристалла в соответствии с законом Г.В.Вульфа резко повышает поверхностную энергию монокристалла и приводит к его растрескиванию с образованием газообразных продуктов дезинтеграции. Условием сдвига в монокристалле является наложение цилиндрической симметрии одноосного сжатия на симметрию монокристалла в точке наиболее устойчивых структур, повторяющихся по Б.М.Лейбову в их геометрическом ряду со знаменателем q

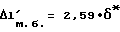

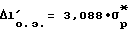

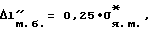

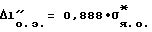

Для оптимизации упомянутого удлиненного электрода - турбулизатора следует учитывать, что при его габаритах, по высоте равных Hпд.м.= 51•σ

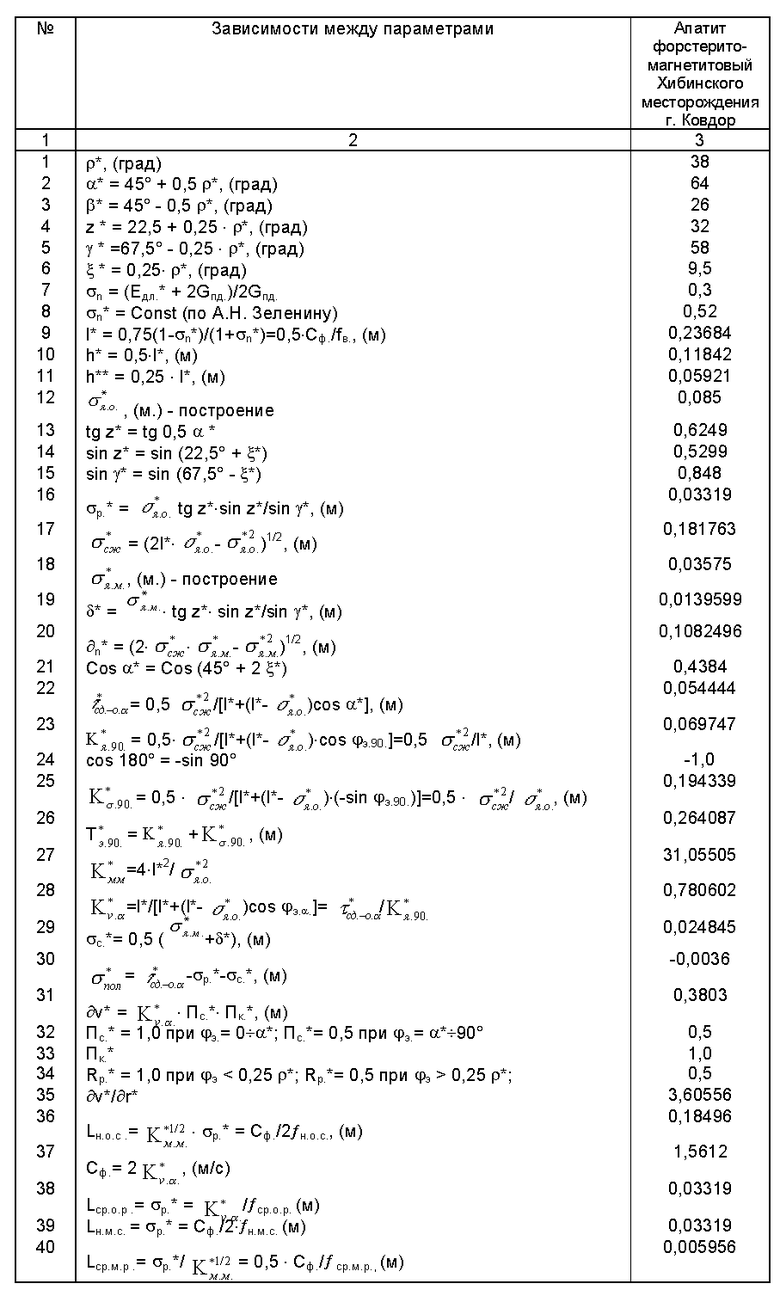

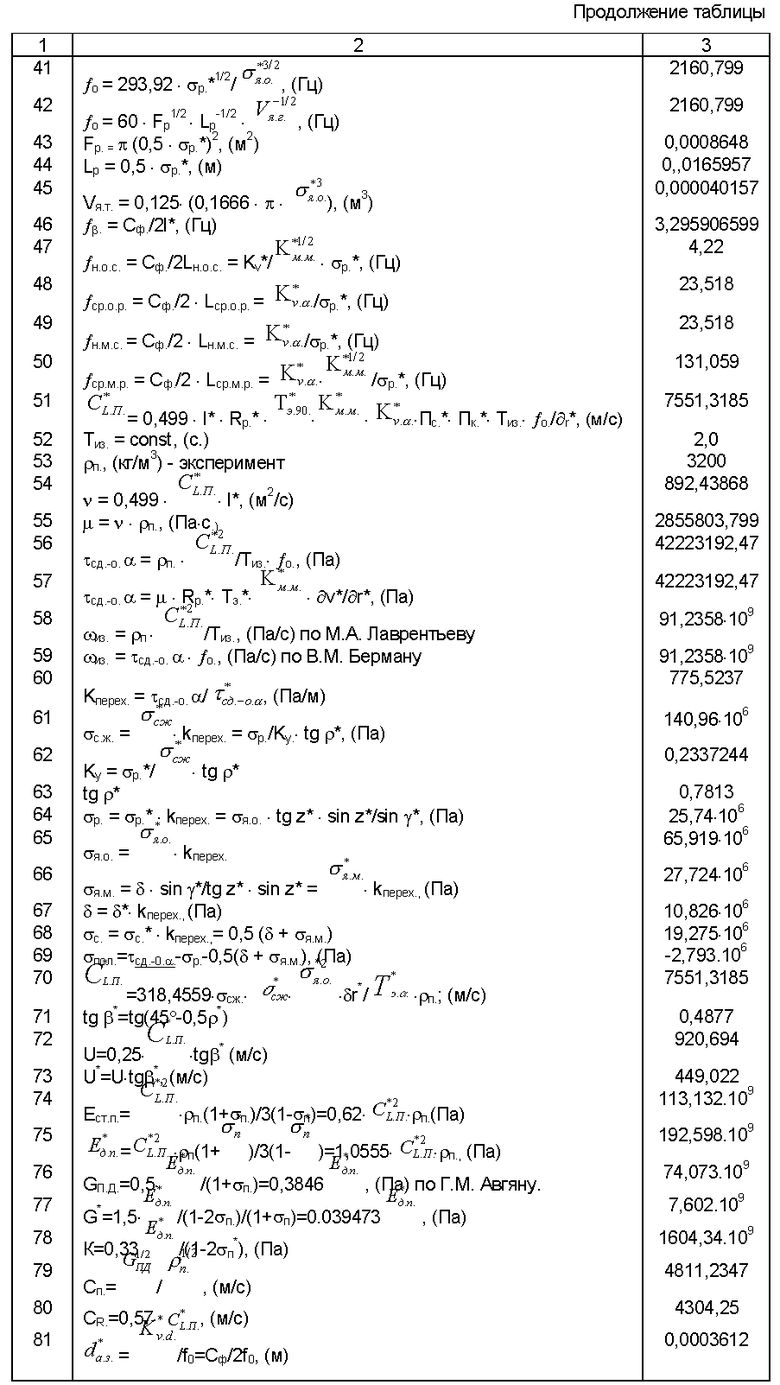

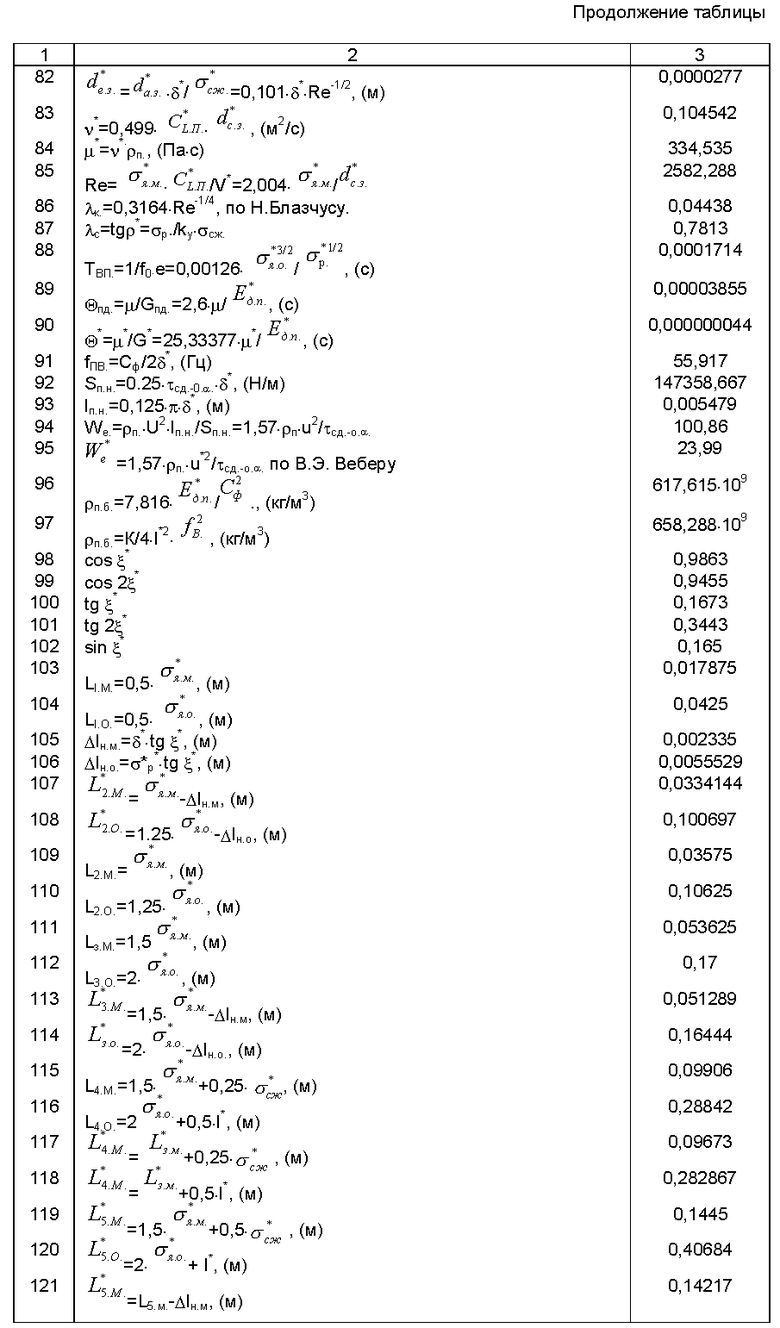

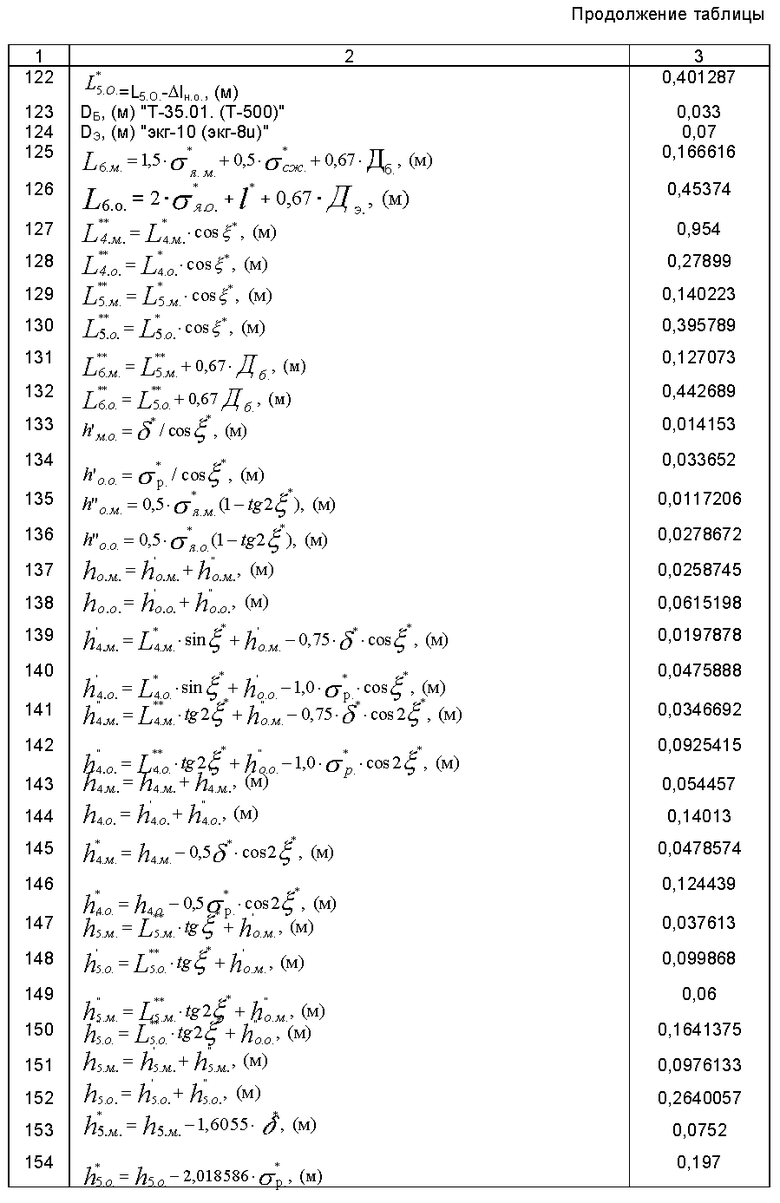

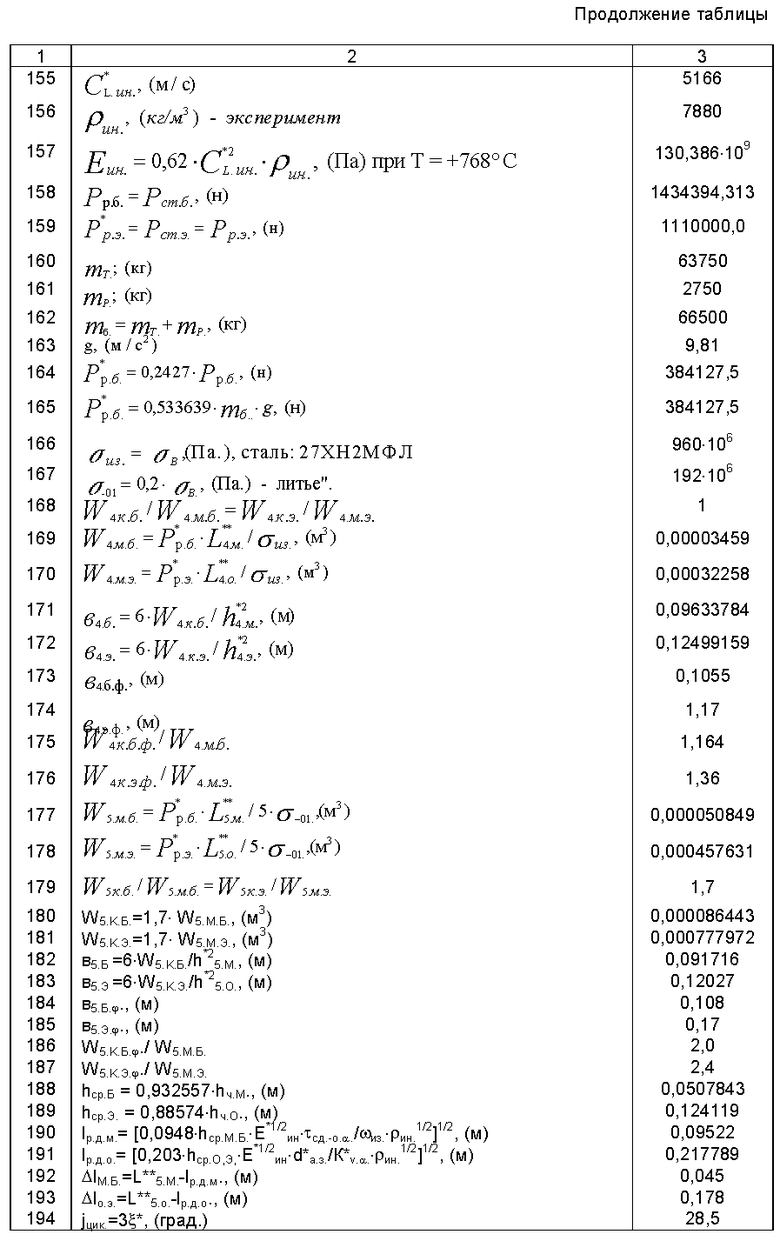

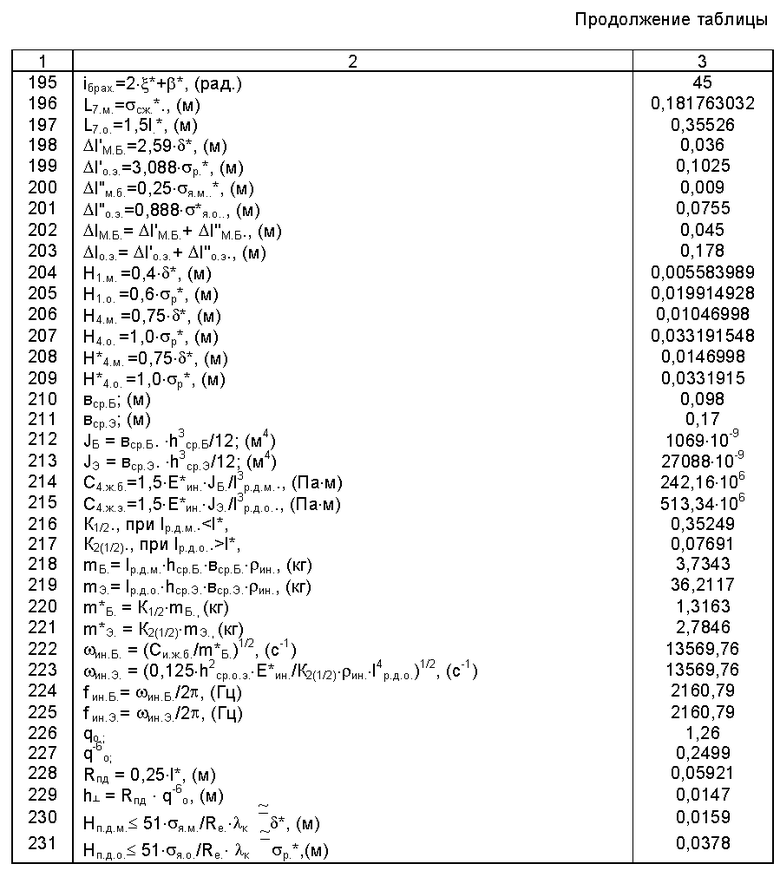

Следует отметить, что длина ПД для механометоморфизированной породы, подверженной одноосному сжатию, равна постоянной величине l* = 0,23684 м, в то время как длина ПД метоморфизированной породы изменяется от 0,21 до 0,15 м в зависимости от угла внутреннего трения, изменяющегося соответственно от 48 до 16o. Основной величиной, определяющей процесс разрушения и усилие внедрения инструмента в породу, является напряжение сдвига-отрыва. Упомянутая величина, неоднократно определявшаяся на базе преобразованной из декартовых координат в полярные диаграммы: "Нагрузка - Смещение", получаемой при определении ударной вязкости, позволила разработать алгоритм расчета для всех физико-механических параметров разрушаемых пород, требуемых при расчете оптимальной геометрии порордоразрушающего инструмента исходя из двух параметров: угла внутреннего трения и плотности породы. Для более полного понимания сущности изобретения предлагается пример расчета заявляемых параметров на базе указанного алгоритма для коронки рыхлителя бульдозера типа T-35.01 (T-500), взаимодействующего с монолитом апатита, и для зуба ковша экскаватора ЭКГ-10, взаимодействующего с механометоморфизированным апатитом (см таблицу, где ρ* - угол внутреннего трения породы; α* - максимальный энергетический угол по Е.З.Позину; β* - - минимальный энергетический угол внутреннего трения по Е.З.Позину; Z* - минимальный угол поляризации; γ* - максимальный угол поляризации ξ* - вибрационный угол трения; σп - коэффициент С.Д. Пуассона; σ высота верхней части носка инструмента;

высота верхней части носка инструмента;  высота нижней части носка инструмента; h0.м.; h0.о. - высота носка инструмента;

высота нижней части носка инструмента; h0.м.; h0.о. - высота носка инструмента;  расстояние между вершиной 2-й брахистохроны передней поверхности до продольной оси симметрии;

расстояние между вершиной 2-й брахистохроны передней поверхности до продольной оси симметрии;  величина перпендикуляра от продольной оси симметрии до вершины брахистохроны задней поверхности; h4.м.; h4.о. - высота сечения инструмента между вершинами 2-й брахистохроны передней поверхности и брахистохроны задней поверхности; h

величина перпендикуляра от продольной оси симметрии до вершины брахистохроны задней поверхности; h4.м.; h4.о. - высота сечения инструмента между вершинами 2-й брахистохроны передней поверхности и брахистохроны задней поверхности; h высота перпендикуляра от вершины 3-й циклоиды передней поверхности до продольной оси симметрии;

высота перпендикуляра от вершины 3-й циклоиды передней поверхности до продольной оси симметрии;  величина перпендикуляра, восстановленного от продольной оси симметрии из начала зоны термического ослабления до наклонной N2; h5.м.; h5.о. - величина перпендикуляра к продольной оси симметрии в зоне вершины 3-й циклоиды передней поверхности между наклонными N1 и N2; h

величина перпендикуляра, восстановленного от продольной оси симметрии из начала зоны термического ослабления до наклонной N2; h5.м.; h5.о. - величина перпендикуляра к продольной оси симметрии в зоне вершины 3-й циклоиды передней поверхности между наклонными N1 и N2; h сокращаемая длина рабочей части инструмента в зоне 1-й брахистохроны передней поверхности за счет оптимальных прогибов, обеспечивающих уменьшение приведенной колеблющейся массы;

сокращаемая длина рабочей части инструмента в зоне 1-й брахистохроны передней поверхности за счет оптимальных прогибов, обеспечивающих уменьшение приведенной колеблющейся массы;  сокращаемая длина рабочей части инструмента в зоне 2-й брахистохроны передней поверхности; j

сокращаемая длина рабочей части инструмента в зоне 2-й брахистохроны передней поверхности; j

Проведенный поиск по источникам патентной и научно-технической информации показал, что совокупность всех существенных отличительных признаков заявляемого изобретения не известна, следовательно, техническое решение соответствует требованию "Новизна", так как оно не известно из уровня техники.

При определении изобретательского уровня техники поиск информации был осуществлен по указанным источникам.

Необнаруженные известные признаки в совокупности с отличительными признаками заявляемого технического решения соответствует критерию "Изобретательский уровень" из-за существенных отличий.

Возможно достижение высокой степени прогрессивности: увеличение ресурса в 1,6 - 2,3 раза по сравнению с ресурсом прототипа при практически той же себестоимости изготовления, следовательно, изобретение соответствует критерию "Практическая применимость".

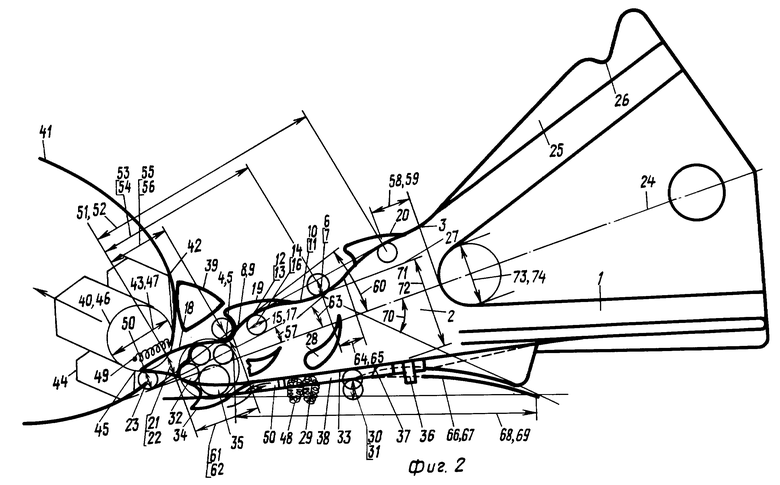

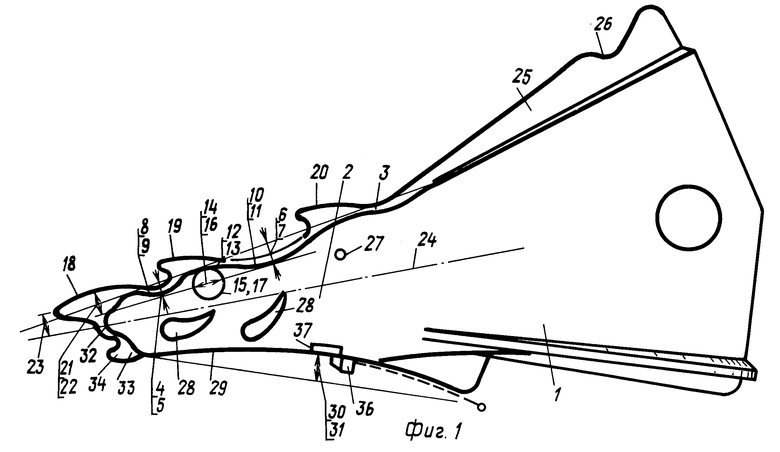

Изобретение поясняется чертежами.

Фиг. 1. Общий вид заявляемого изобретения. (Обозначения: верхние цифры относятся к инструменту рыхлителей бульдозеров, взаимодействующих с монолитом пород, нижние - к инструменту ковшей экскаваторов, взаимодействующих с ослабленной массой, 1 - хвостовик, 2 - рабочая часть, 3 - передняя поверхность волнообразной формы, 4 - прогиб H1.м.= 0,4•δ*, 5 - прогиб H1.o.= 0,6•σ

Фиг. 2. Профиль рабочей части породоразрушающего инструмента - коронки рыхлителя бульдозера, взаимодействующего с плоско деформированной породой. (Обозначения: 1 - хвостовик, 2 - рабочая часть, 3 - передняя поверхность, 4 - прогиб инструмента рыхлителя бульдозера перед циклоидой N 2, 5 - прогиб инструмента ковша экскаватора перед циклоидой N 2, 6 - прогиб инструмента рыхлителя бульдозера после циклоиды N 2, 7 - прогиб инструмента ковша экскаватора после циклоиды N 2, 8 - брахистохрона N 1 для инструмента бульдозера, 9 - брахистохрона N 1 для инструмента экскаватора, 10 - брахистохрона N 2 для инструмента бульдозера, 11 - брахистохрона N 2 для инструмента экскаватора, 12 - циклоида N 2 для инструмента бульдозера, 13 - циклоида N 2 для инструмента экскаватора, 14 - диаметр δ* турбулизированного вихря, 15 - круг, определяющий предел прочности при сдвиге шаровой поверхности турбулизированного вихря при проворачивании его в ПД метоморфизированной породы, 16 - диаметр σ , на который сокращается резонансная длина инструмента ковша экскаватора за счет оптимальных прогибов, 62 - отрезок

, на который сокращается резонансная длина инструмента ковша экскаватора за счет оптимальных прогибов, 62 - отрезок  , на который сокращается резонансная длина инструмента ковша экскаватора за счет оптимальных прогибов, 63 - угол наклона j*= 3•ξ* касательной ко второй брахистохроне, 64 - сокращаемая длина рабочей части инструмента бульдозера при оптимальных прогибах для расчета резонансной длины:

, на который сокращается резонансная длина инструмента ковша экскаватора за счет оптимальных прогибов, 63 - угол наклона j*= 3•ξ* касательной ко второй брахистохроне, 64 - сокращаемая длина рабочей части инструмента бульдозера при оптимальных прогибах для расчета резонансной длины:  65 - сокращаемая длина

65 - сокращаемая длина  рабочей части инструмента ковша экскаватора в зоне второй брахистохроны, 66 - отрезок брахистохроны задней поверхности инструмента бульдозера, 67 - отрезок брахистохроны задней поверхности инструмента ковша экскаватора, 68 - отрезок наклонной N 2, проведенной под углом 2ξ* к продольной оси симметрии L7.м.= σ

рабочей части инструмента ковша экскаватора в зоне второй брахистохроны, 66 - отрезок брахистохроны задней поверхности инструмента бульдозера, 67 - отрезок брахистохроны задней поверхности инструмента ковша экскаватора, 68 - отрезок наклонной N 2, проведенной под углом 2ξ* к продольной оси симметрии L7.м.= σ

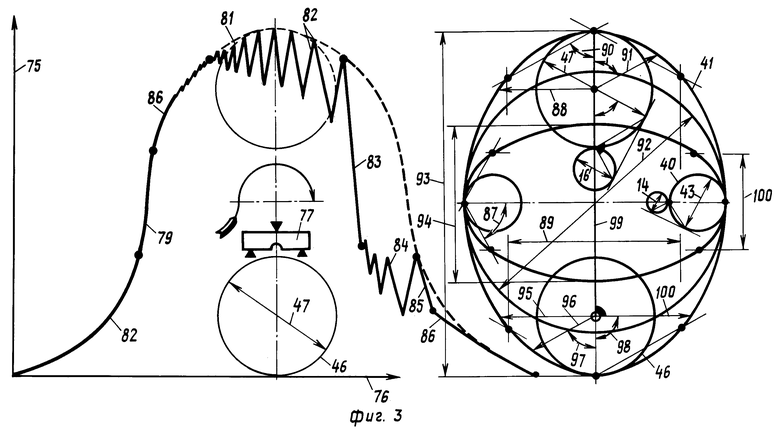

Фиг. 3. Диаграмма: "Нагрузка - Смещение", получаемая при испытаниях на ударный изгиб для определения ударной вязкости, преобразованная из декартовых координат в полярные с элементами, определяющими физико-механические свойства породы. Обозначения: 14 - диаметр δ* вихря, 16 - диаметр σ

Породоразрушающий инструмент, изготовленный из стального литья с аморфообразующими элементами сорбитной структуры, включает хвостовик 1 и клинообразную рабочую часть 2, образованную передней поверхностью волнообразной формы 3, с глубинами прогибов H1.M 4 или H1.O 5 и H4.M. 6 или H4.O 7 брахистохрон 8 или 9 и 10 или 11 перед и после второй циклоиды 12 или 13, равных соответственно при взаимодействии с метоморфизированной породой (монолитом): 0.4 и 0,75 диаметра δ*= 9 - 20 мм 14, образующего указанную циклоиду 12 круга 15, а при взаимодействии с механометоморфизированной породой, соответственно: 0,6 и 1,0 диаметра σ

При взаимодействии инструмента с монолитом породы - метоморфизированной массой перед выкалывающим элементом 32 при углах внутреннего трения ρ*= 38 - 48o и коэффициенте крепости по шкале Протодьяконова fК.П. = 7 - 39 образуется зона смятия 39 с ядром повышенного давления 40 с диаметром σ

Собственная частота fин. колебаний рабочей части инструмента за счет авторегулирующего устройства совокупности прогибов: 4, 6 и 30 или 5, 7 и 31 постоянно подстраивается к частоте fо., генерируемой ядром повышенного давления соответственно 40 или 46 в зависимости от метаморфизма породы и тем быстрее, чем больше их рассогласование. Обычно время грубой подстройки занимает 2 - 4 минуты, точной, за счет фрезерования чередой вихревых колец 48 поверхностной диффузора 38 еще 5 - 10 минут эксплуатации. Поэтому коэффициент полезного действия генерируемой ядром повышенного давления энергии пьезоэлектрострикции более 56%, что обеспечивает разрушение выколом и предотвращает стопорение инструмента. Авторегулирование собственной частоты колебаний рабочей части инструмента происходит вследствие того, что поверхностный слой металла воспринимает через турбулизированный слой 49 диспергированной массы низкочастотный, среднечастотный и высокочастотный диапазон пульсаций сдвиговых напряжений, разрушающих породу, а так как фазовая скорость в известных плоскодеформированных породах практически одна и та же: 1,40 - 1,68 м/с, то амплитудно-частотно-модулированные пакеты сдвиговых напряжений укладываются между вершинами волнообразной поверхности рабочей части 2 инструмента со сдвигом, не превышающим 30%. Иными словами, происходит захват амплитудно-частотно-модулированными пакетами сдвиговых напряжений, разрушающих породу амплитудно-частотных пакетов колебаний инструмента за счет близких фазовых скоростей в ПД и в инструменте и за счет существенно большей их мощности. Модулирование мощной, генерируемой ядром повышенного давления частотой напряжения сдвига - отрыва fо. и частотой собственных колебаний инструмента амплитудно-частотного пакета в скин-слое металла инструмента со сдвигом по фазе приводит к разогреву поверхностного слоя металла толщиной до 2  и образованию из него раскаленного газа. Движение подслоя Кнудсена 50 увлекает раскаленный газ из металла скин-слоя на передней поверхности 3 в направлении от электрода - турбулизатора 18 к хвостовику 1, а на задней поверхности 29 из диффузорной части 38 к выкалывающему элементу 32. Тем самым изменяется средняя высота рабочей части инструмента, что корректирует перепады изгибной жесткости по длине инструмента. А это в свою очередь изменяет резонансную длину инструмента, а следовательно, и корректирует частоту собственных колебаний инструмента fин., подстраивая ее к частоте генерации fо. напряжения сдвига-отрыва ядром повышенного давления Буссинеска. При закачке определенного количества энергии, когда дезинтеграция скорлупы ПД 41 или 42 толщиной до 2

и образованию из него раскаленного газа. Движение подслоя Кнудсена 50 увлекает раскаленный газ из металла скин-слоя на передней поверхности 3 в направлении от электрода - турбулизатора 18 к хвостовику 1, а на задней поверхности 29 из диффузорной части 38 к выкалывающему элементу 32. Тем самым изменяется средняя высота рабочей части инструмента, что корректирует перепады изгибной жесткости по длине инструмента. А это в свою очередь изменяет резонансную длину инструмента, а следовательно, и корректирует частоту собственных колебаний инструмента fин., подстраивая ее к частоте генерации fо. напряжения сдвига-отрыва ядром повышенного давления Буссинеска. При закачке определенного количества энергии, когда дезинтеграция скорлупы ПД 41 или 42 толщиной до 2  заканчивается, от массива забоя отделяется кусок породы, напоминающий эллипсоид или растреснутый монокристалл.

заканчивается, от массива забоя отделяется кусок породы, напоминающий эллипсоид или растреснутый монокристалл.

Предлагаемое решение повышает долговечность инструмента в 1,6 - 2,3 раза по сравнению с ресурсом прототипа.

Годовой эффект при эксплуатации, например, одного бульдозера типа Т-35,01 (Т-500) за счет применения нового типа инструмента может составить у потребителя до 13 тыс. долларов США. Исходные данные: угол внутреннего трения ρ* монолита породы 38o, коэффициент крепости по шкале Протодьяконова 13, рыхление 3 часа в сутки в течение 120 дней в году. Годовая потребность в серийном инструменте: 120 шт. Потребность в инструменте прототипа: 17 шт. /год. Годовая потребность в заявляемом инструменте: 10 шт. При сопоставимой массе инструмента: 22 - 24 кг серийный инструмент отпускается по 130 дол. США / шт., то есть аналогично заявляемому.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ТИПА "ПТИЧКА-Б97" | 1997 |

|

RU2119567C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА НЕРАЗРУШАЮЩИМ КОНТРОЛЕМ ПРИ ЭКСПЕРТИЗЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ | 2003 |

|

RU2267776C2 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕХАНИЧЕСКИХ СИСТЕМ ПРИ НЕРАЗРУШАЮЩЕМ АНАЛИЗЕ ОТКЛИКА АКУСТОЭМИССИОННОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2191377C2 |

| Породоразрушающий инструмент горной машины | 1989 |

|

SU1694800A1 |

| Зуб ковша экскаватора | 1989 |

|

SU1684444A1 |

| Рабочий инструмент | 1987 |

|

SU1588866A1 |

| Зуб ковша экскаватора | 1987 |

|

SU1435719A1 |

| Породоразрушающий инструмент | 1990 |

|

SU1812283A1 |

| Рабочий инструмент | 1989 |

|

SU1768721A2 |

| "Породоразрушающий инструмент горной машины типа "ВеRмаN" | 1990 |

|

SU1763651A1 |

Изобретение предназначено для использования в горных и землеройных машинах для оснащения их рабочих органов. Породоразрушающий инструмент изготовлен из стального литья с аморфообразующими элементами и исходной структурой сорбита отпуска. Инструмент включает хвостовик и клинообразную рабочую часть. На передней поверхности рабочей части, имеющей волнообразную форму, расположены электроды-турбулизаторы и стабилизатор с резонатором. На задней поверхности волнообразной формы расположены выкалывающий элемент и фигурный продольный паз со смещенным от продольной оси симметрии рассекателем потока. Глубины прогибов перед и после второй циклоиды передней и задней волнообразных поверхностей различны при различных выполнениях породоразрушающего инструмента. При выполнении инструмента для монолитной породы эти величины составляют соответственно 0,4; 0,75; 0,75 диаметра круга, образующего указанную циклоиду и равного 9-20 мм. При выполнении инструмента для ослабленной массы породы эти величины составляют соответственно 0,6; 1,0; 1,0 диаметра круга, образующего указанную циклоиду и равного 14- 56 мм. Инструмент позволяет повысить скорость разрушения породы. 1 з.п. ф-лы, 3 ил.

| RU 2052102 C1, 10.01.96 | |||

| Породоразрушающий инструмент | 1990 |

|

SU1812283A1 |

| Коронка рыхлителя бульдозера | 1990 |

|

SU1799959A1 |

| Рабочий инструмент | 1989 |

|

SU1768721A2 |

| RU 2001264 C1, 15.10.93 | |||

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 1995 |

|

RU2062837C1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 1995 |

|

RU2065960C1 |

| US 4231173 A, 04.11.80 | |||

| СПОСОБ ВЗВЕШЕННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2151207C1 |

| Пневматический регулятор с переменной структурой | 1977 |

|

SU679939A1 |

| Кривошипные ножницы для резки заготовок | 1982 |

|

SU1058721A1 |

Авторы

Даты

1999-03-10—Публикация

1997-04-23—Подача