Предлагаемое изобретение относится к гидромашиностроению, а именно к конструкциям пропеллерных гидротурбин, и может быть использовано в гидротурбинах малых ГЭС, эксплуатируемых в условиях сезонных изменений напора и расхода воды.

Известно рабочее колесо пропеллерной гидротурбины Днепрогэс II, содержащее цилиндрический корпус с центральным посадочным отверстием, шесть лопастей с фланцами, прикрепленными к корпусу при помощи болтов и гаек, при этом каждая лопасть дополнительно снабжена шпонкой, расположенной во фланце, a в корпусе выполнены пазы, в которых размещены клиновые устройства для дополнительной фиксации углового положения каждой лопасти относительно корпуса [1].

Недостатком такой конструкции рабочего колеса является то, что она не может обеспечить работу гидротурбины с высоким КПД при изменениях параметров водотока (напора, расхода вследствие невозможности в этом случае регулирования угла поворота лопастей.

Это обусловлено тем, что клиновое устройство такого пропеллерного колеса, предназначенное для регулировки угла поворота лопастей в очень малых пределах ±2o, используется исключительно для компенсации погрешностей гидродинамических расчетов. Таким образом, лопасти такого рабочего колеса после определения их оптимального положения жестко закреплены относительно корпуса. В реальных условиях работы гидротурбины при изменении параметров водотока (расход, напор) целесообразно для получения наибольшего КПД и, следовательно, максимальной мощности, иметь рабочие колеса с различным фиксированным углом поворота лопастей относительно корпуса. В этом случае надо иметь в комплекте несколько колес такой конструкции и заменять их в зависимости от изменяющихся параметров водотока.

Изготовление дополнительных колес приводит к резкому удорожанию оборудования и, следовательно, к увеличению стоимости кВт/час электроэнергии.

Известно также выбранное в качестве прототипа заявленного рабочего колеса пропеллерной гидротурбины пропеллерное колесо лопастной гидромашины, содержащее корпус, установленный на валу с помощью гайки растяжения, обтекатель, соединенный с корпусом посредством стяжного болта, и лопасти, закрепленные на корпусе и снабженные хвостовиками и фланцами с посадочными поверхностями (поясками), при этом в корпусе и хвостовиках выполнены соосные отверстия, в которых размещены стяжные элементы, например в виде шпилек с резьбовыми концами, на которых расположены гайки растяжения, хвостовики лопастей выполнены коническими, а на торцах корпуса и обтекателя выполнены проточки и последний снабжен отверстием для размещения стяжного болта, соединенного с валом [2].

Данная конструкция пропеллерного колеса лопастной гидротурбины по сравнению с вышеописанным аналогом позволяет регулировать угол поворота лопастей относительно корпуса в зависимости от режимов работы гидротурбины за счет стягивания лопастей стяжными элементами (стяжным болтом, шпильками и гайками растяжения).

Однако такая конструкция пропеллерного колеса лопастной гидромашины не позволяет обеспечить необходимую точность позиционирования всех лопастей относительно корпуса под одинаковым углом, вследствие отсутствия в ней контролирующих этот угол устройств, что обуславливает увеличение времени переналадки рабочего колеса и, следовательно, приводит к недовыработке электроэнергии. Кроме того, разные углы установки каждой из лопастей рабочего колеса приводят к появлению вибрации и нарушению плавности вращения вала гидротурбины из-за различных усилий, действующих на каждую лопасть, и затяжка лопастей стяжными элементами, в случае многократной переустановки лопастей, может привести к смятию посадочных поясков и конических частей хвостовиков лопастей.

Все это приводит к снижению надежности фиксации лопастей относительно корпуса рабочего колеса гидротурбины и к уменьшению его срока службы.

Техническим результатом предлагаемого изобретения является снижение энергетических потерь за счет сокращения времени переналадки рабочего колеса при изменении параметров водотока, а также повышение надежности крепления лопастей к корпусу рабочего колеса гидротурбины и увеличение его срока службы за счет устранения деформаций посадочных поясков фланцев и хвостовиков лопастей и уменьшения вибрации ротора (вращающихся деталей) гидротурбины, вызванных погрешностями установки лопастей относительно корпуса.

Технический результат достигается тем, что в рабочем колесе пропеллерной гидротурбины, содержащем ступицу и лопасти, равномерно установленные в радиальных отверстиях ступицы при помощи примыкающего к ее наружной боковой поверхности упорных фланцев и хвостовиков, и закрепленные на ступице гайками со стороны внутренней боковой поверхности ступицы, согласно изобретению, примыкающие к внутренней боковой поверхности ступицы части хвостовиков лопастей выполнены в виде правильных многогранников, на каждой из которых между ступицей и гайкой установлено кольцо с отверстием, идентичным по форме этой части хвостовика и с выполненными по перифирии кольца радиальными пазами, при этом ось симметрии одного из пазов совпадает с осью симметрии одной из граней хвостовика, остальные пазы смещены относительно осей симметрии соответствующих им граней на угол, равный углу установки лопастей, а в ступице жестко закреплен фиксирующий элемент, установленный с возможностью взаимодействия с одним из пазов кольца.

Кроме того, примыкающая к внутренней боковой поверхности ступицы часть хвостовика каждой пропасти выполнена в виде правильного шестигранника.

Выполнение примыкающей к внутренней боковой поверхности ступицы части хвостовиков лопастей в виде правильных многогранников и размещение на ней кольца указанной конструкции позволяет в зависимости от изменения параметров водотока изменять угол поворота каждой лопасти относительно корпуса рабочего колеса гидротурбины и одновременно обеспечить фиксацию требуемого положения лопастей, что снижает время переналадки рабочего колеса в зависимости от изменения режима работы и, следовательно, потери электроэнергии по сравнению с прототипом. Выполнение установочного кольца указанным образом, наличие и указанное расположение фиксирующих элементов позволяет зафиксировать заданный угол поворота для всех лопастей без проведения сложных измерений и наличия элементов растяжения, что снижает вероятность возникновения вибраций и нарушений плавности вращения ротора (рабочего колеса и вала), а также исключает деформацию посадочных поясков фланцев и хвостовиков лопастей и приводит к повышению надежности и увеличению срока службы гидротурбины по сравнению с прототипом.

Выполнение части поверхности хвостовика и центрального отверстия кольца в виде правильного шестигранника позволяет обеспечить ступенчатую перестановку каждой лопасти дополнительно в пять положений по углу поворота относительно корпуса "на закрытие" и "открытие", что является достаточным для обеспечения дискретного изменения угла поворота лопастей от нулевого положения до max и позволяет обеспечить регулирование рабочих колес в широком диапазоне изменения параметров водотока (напоров и расходов).

Сравнение заявленного изобретения с прототипом показало, что его признаки не являются идентичными содержащимся в предложенной формуле изобретения признакам. Таким образом, предлагаемое изобретение соответствует критерию "новизна".

Анализ отличительных признаков заявленного изобретения показал, что такие или сходные с ними признаки с проявлением тех же свойств, которые они проявляют в заявленной совокупности в известных решениях, не обнаружены, что позволяет сделать вывод о соответствии заявленного устройства критерию "изобретательский уровень".

Применение предлагаемого устройства в гидротурбинах малых ГЭС обеспечивает ему соответствие критерию "промышленная применимость".

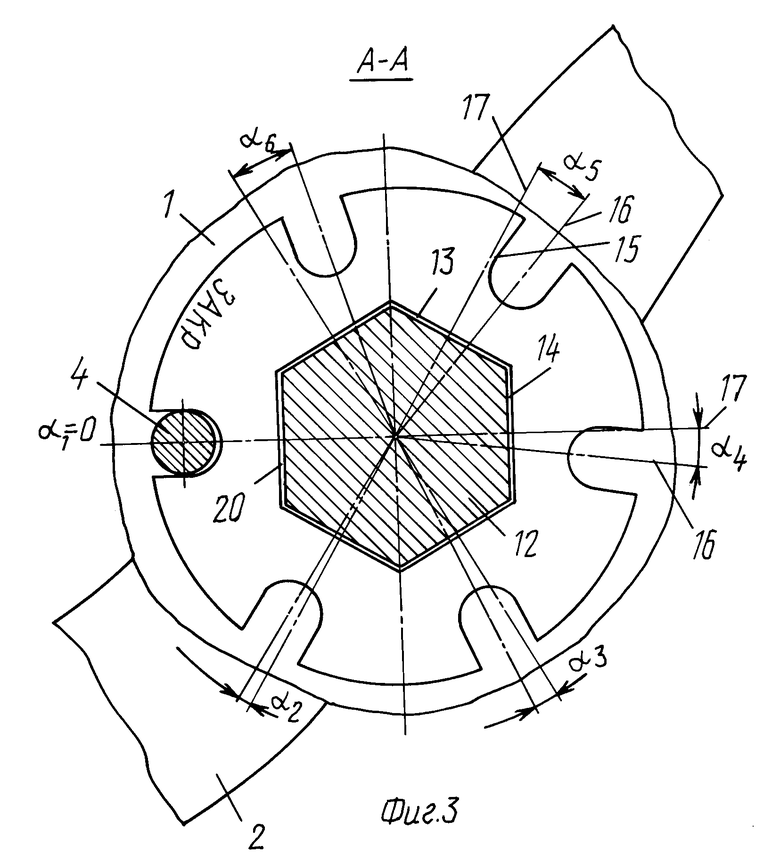

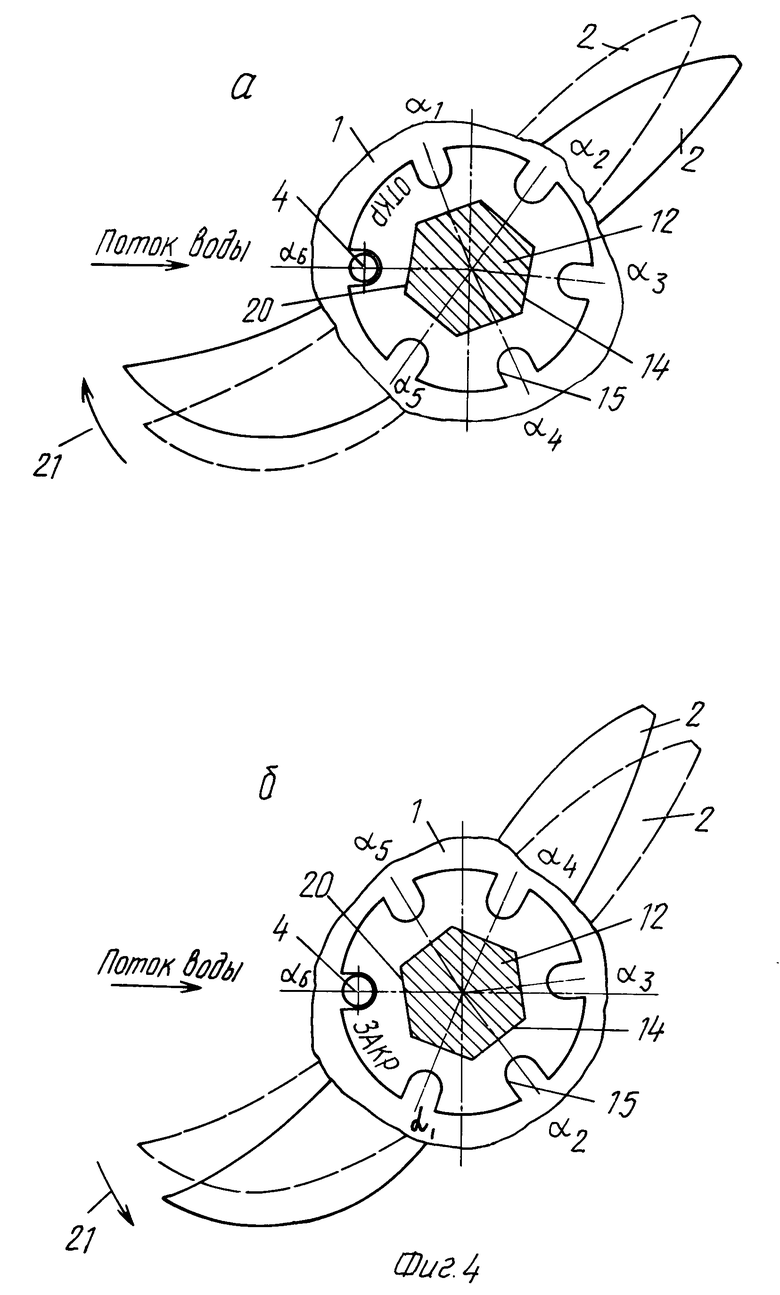

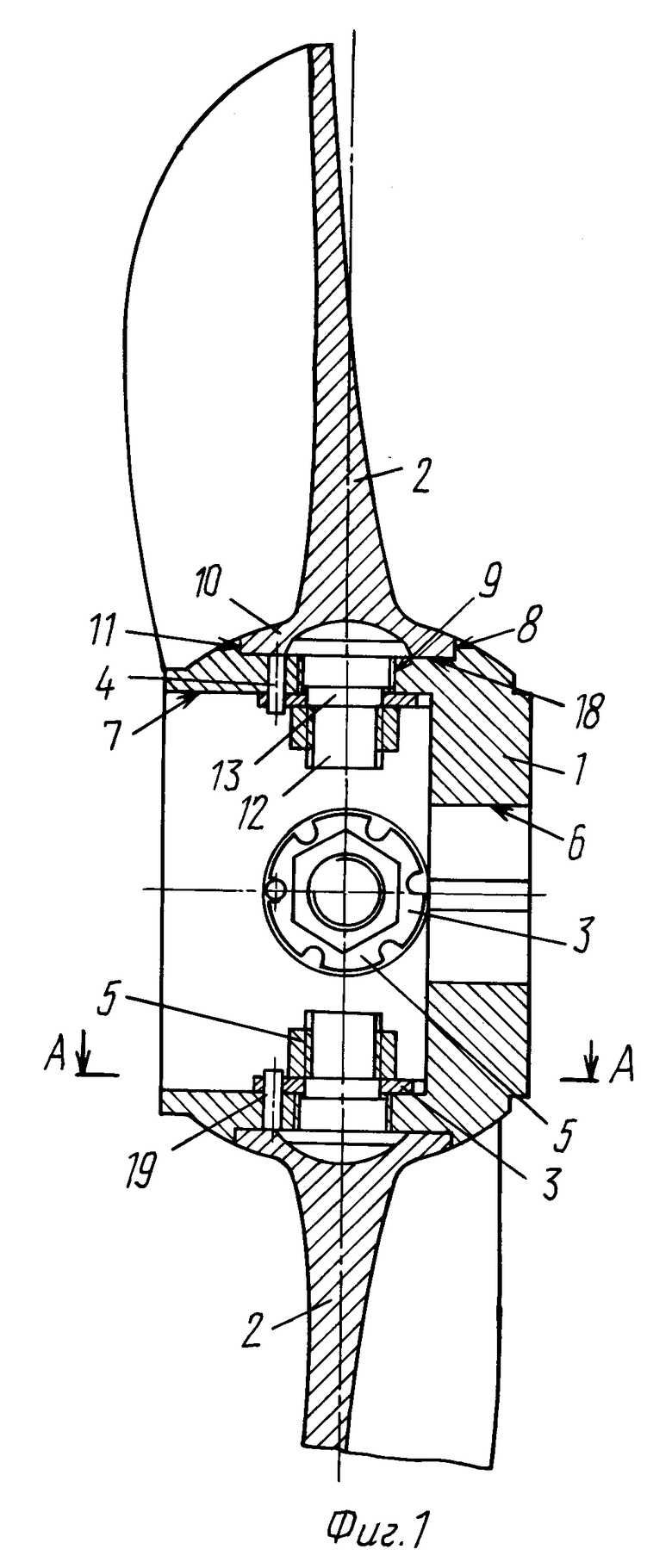

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 изображен общий вид рабочего колеса пропеллерной гидротурбины (в диаметральном разрезе); на фиг. 2 - конструкция кольца для регулировки угла поворота лопастей; на фиг. 3 - сечение А-А фиг. 1 - взаимное расположение кольца на шестигранной поверхности части хвостовика лопасти, соответствующее начальному углу установки лопасти относительно корпуса; на фиг. 4 - процесс регулирования угла поворота лопастей рабочего колеса пропеллерной гидротурбины в случае: а) изменение угла поворота лопасти относительно нулевого начального положения в сторону увеличения проходного сечения между лопастями (сторона установочного кольца с маркировкой "ОТКР.") б) изменение угла поворота лопасти относительно нулевого начального положения в сторону уменьшения проходного сечения между лопастями (сторона установочного кольца с маркировкой "ЗАКР.")

Рабочее колесо пропеллерной гидротурбины содержит ступицу 1 (корпус), лопасти 2, кольца 3 для регулировку угла поворота лопастей, штифт 4 и гайки 5. Ступица 1 имеет центральное отверстие 6 для центрирования и установки рабочего колеса на валу гидротурбины и соосную с ним внутреннюю полость 7, радиальные цилиндрические отверстия 8 и соосные им равномерно расположенные по периферии ступицы 1 в полости, перпендикулярной оси центрального отверстия 8 для установки лопастей 2 рабочего колеса.

Каждая лопасть 2 снабжена фланцем 10 с посадочным пояском 11 и хвостовиком с резьбовым концом 12. Лопасти 2 прикреплены к корпусу 1 посредством гаек 5, размещенных на резьбовых концах 12 хвостовиков (фиг. 1).

Примыкающая к внутренней боковой поверхности ступицы 1 части 13 хвостовиков 12 каждой лопасти 2 выполнены в виде правильных многогранников, например, шестигранников.

Хвостовик 12 каждой лопасти выполнен с поверхностью 13 в виде правильного многогранника, например, шестигранника, на которой между ступицей 1 и гайкой 2 размещено кольцо 3 для регулировки угла поворота лопастей 5. Кольцо 3 выполнено с центральным многогранным отверстием 14 идентичным по форме посадочной поверхности хвостовика, т.е., например, в виде шестигранника, и с равномерно расположенными по периферии кольца пазами 15. Кольцо 3 имеет две рабочие проградуированные поверхности, одна из которых имеет маркировку в виде надписи "ОТКР.", а другая - "ЗАКР." (фиг. 2-4). При этом пазы 15 расположены таким образом, что ось 16 одного из них перпендикулярна грани многогранного отверстия кольца 3 и совпадает с нормалью 17 к ней (фиг. 2 и 3 α1= 0), а каждая ось 16 остальных пазов смещена относительно нормали 17 соответствующей грани шестигранного отверстия на заданный угол поворота лопасти α2,α3 и т. д. (фиг. 2 и 3) В ступице 1 над кольцом 3 жестко закреплен фиксирующий элемент 4, например, штифт. Для этого в ступице 1 выполнено отверстие 19 для штифта 4, устанавливаемого в нем параллельно оси посадочной поверхности 13 хвостовика лопасти 2. Количество штифтов 4 определяется числом лопастей 2. Каждый штифт 4 жестко связан со ступицей 1, а ось его параллельна оси поверхности части 13 хвостовика лопасти 2. Грани шестигранника поверхности части 13 хвостовика лопасти 2 сориентированы относительно пера лопасти 2 таким образом, чтобы одна из граней (на фиг.3 грань 20) соответствовала нулевому начальному положению (в сборке α1= 0). ). Для удобства установки углового положения лопастей положение этой грани 20 маркируется с наружной стороны фланца 10 каждой лопасти 2.

Поверхность части 13 хвостовика лопасти 2 и центральное отверстие установочного кольца выполнены в виде шестигранника, с целью обеспечения пяти положений каждой лопасти 2 по углу поворота относительно ступицы на "закрытие" или "открытие". При этом эти пять положений обеспечивают плавное дискретное изменение угла поворота от нулевого положения до max. Обычно суммарный угол поворота составляет ±(5-12)o, а шаг поворота лопасти составляет, например, 1o; 2o; 2,5o и пр.

Выполнение части 13 хвостовика лопасти 2 и центрального отверстия кольца 3 в виде четырех- или трехгранника неприемлемо, т.к. приводит к резкому уменьшению сечения хвостовика и, следовательно, снижению прочности.

Выполнение части 13 хвостовика и центрального отверстия установочного кольца с большим числом граней, например, в виде семи- или восьмигранника и т.д, нецелесообразно, т.к. реально исходя из указанного суммарного угла поворота ±(5-12)o для регулировки достаточно иметь по 5 положений лопастей на "ОТКР." и "ЗАКР."

Сборку предлагаемого рабочего колеса осуществляют следующим образом.

Со стороны внутренней полости 7 кольцо 3 разворачивают в определенное положение, соответствующее заданному углу установки: α1,α2,α3 и т.д. посредством совмещения соответствующего паза 15 со штифтом 4. Затем разворачивают лопасть 2 и вставляют часть 13 хвостовика в центральное отверстие 14 установочного кольца 3 таким образом, чтобы грань 20 шестигранника хвостовика лопасти 2 (соответствующая ее начальному положению) совместилась с гранью шестигранного отверстия установочного кольца 3, соответствующей заданному углу α, т.е. α1 или α2 или α3 и т.д. (фиг. 3).

После этого, завинчивая гайку 5, притягивают лопасть 2 к ступице 1 рабочего колеса.

Эти же операции производят со всеми лопастями 2 рабочего колеса гидротурбины.

Предлагаемое устройство работает следующим образом.

При работе пропеллерной гидротурбины в номинальном режиме (при определенных значениях напора и расхода воды) под действием энергии воды рабочее колесо вращается и передает крутящий момент на ротор генератора, который вырабатывает электрическую энергию, соответствующую номинальной мощности.

В случае изменения параметров водотока, например расхода, изменяется его мощность. Для использования этой мощности с минимальными потерями необходима регулировка положения лопастей 2 относительно ступицы 1 рабочего колеса, то есть изменение угла поворота каждой лопасти 2.

В номинальном режиме работы гидротурбины маркированную грань 20 поверхности части 13 хвостовика лопасти 2 совмещают с гранью центрального отверстия 14 кольца 3, соответствующей пазу 15 с нулевым углом установки α1= 0 (фиг. 3).

При увеличении расхода водотока каждую лопасть 2 поворачивают относительно ступицы 1 таким образом, чтобы проходное сечение (межполостное пространство) увеличилось (фиг. 4а). Это приводит к увеличению пропускной способности гидротурбины и, следовательно, выдаваемой мощности. При уменьшении расхода водотока каждую лопасть 2 рабочего колеса разворачивают относительно ступицы 1 так, чтобы уменьшить межлопастное пространство (фиг. 4б). В обоих случаях рабочее колесо снимают с вала гидротурбины и разбирают. Для установки заданного угла наклона лопастей 2 отвинчивают гайки 5 и извлекают лопасти 2. Затем со стороны внутренней полости 7 устанавливают кольцо 3 таким образом, чтобы один из его пазов 15, соответствующий требуемому углу установки α, вошел в сопряжение со штифтом 4, запрессованным в отверстие 18 корпуса 1. Далее вставляют лопасть, совмещая ее маркированную грань 20 многогранника 13 хвостовика 12 с той гранью многогранного отверстия 14 установочного кольца 3, которая соответствует пазу 15 кольца 3, совмещенному со штифтом 4 (фиг. 3, 4).

При необходимости увеличения проходного сечения рабочего колеса от нулевого положения лопасть 2 разворачивают по стрелке 21 (фиг. 4а). Для этого кольцо 3 располагают на поверхности части 13 хвостовика лопасти 2 стороной, обращенной в сторону внутренней полости с надписью "ОТКР.", указывающей, что кольцо 3 установлено на увеличение проходного сечения рабочего колеса или увеличение угла α между осью 16 каждого паза 15 и нормалью 17 к соответствующей грани шестигранного отверстия кольца (фиг. 4а).

В случае необходимости уменьшения проходного сечения рабочего колеса от нулевого положения лопасть 2 поворачивают по стрелке 21 (фиг. 4б). Для этого снимают кольцо 3, располагают его на поверхности части 13 хвостовика лопасти 2 стороной, обращенной в сторону внутренней полости на надписью "ЗАКР.", указывающей, что кольцо 3 установлено на уменьшение проходного сечения рабочего колеса. При этом увеличение угла α между осью 16 каждого паза 15 и нормалью 17 приводит к изменению направления поворота лопастей 2 относительно нулевого положения α = 0 противоположное (фиг. 4б).

Поворачивая кольцо 3 паз 15, соответствующий заданному углу α-α1 или α2 или ...α6 - поворота лопасти, устанавливают на штифт 4. При этом ось 16 этого паза смещается относительно нормали 17 грани отверстия 14 на заданный угол, соответственно α1 или α2 или α6, равный углу установки лопастей 2 относительно корпуса 1.

Затем промаркированную грань 20 поверхности части 13 хвостовика лопасти 2, соответствующую начальному положению лопасти 2 совмещают с гранью многогранного отверстия кольца 3, соответствующей зафиксированному штифтом 4 пазу 15, ось 16 которого образует с нормалью 17 грани угол α, равный заданному углу поворота лопасти.

Таким образом, предлагаемое изобретение по сравнению с прототипом, благодаря указанной конструкции узлов регулирования и фиксации углов поворота лопастей позволяет снизить энергетические потери за счет снижения времени переналадки лопастей при изменении режимов работы гидротурбины, а также повышение надежности крепления лопастей к корпусу гидротурбины и ее срока службы за счет снижения деформаций лопастей и вибраций вала и рабочего колеса гидротурбины.

Источники информации

1. Справочник по гидротурбинам/ Под общей ред. Н.Н. Ковалева.-Л.: Машиностроение, Лен. отд., 1984 - Стр. 154, 155.

2. Авт. свидетельство СССР N 1795143 кл. F 03 B 3/12, 1993 г., БИ N 6 - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ СЪЕМНИК | 1997 |

|

RU2103157C1 |

| СМЕННЫЙ РУЧНОЙ ИНСТРУМЕНТ | 1998 |

|

RU2149527C1 |

| ПАРОЖИДКОСТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2081345C1 |

| КОНТАКТНАЯ ГОЛОВКА | 2000 |

|

RU2163411C1 |

| ДИАГОНАЛЬНАЯ СИЛОВАЯ ТУРБИНА | 1984 |

|

RU2106498C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| СТОЙКА ПОВОРОТНАЯ ГИДРОМАНИПУЛЯТОРА | 1995 |

|

RU2085471C1 |

| ВИТРИНА И ЕЕ ЭКСПОЗИЦИОННЫЕ ПОЛКИ | 1992 |

|

RU2077249C1 |

| ДИСКОВЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2082598C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ЖИДКОСТИ | 1996 |

|

RU2105281C1 |

Колесо может быть использовано в гидротурбинных малых ГЭС, эксплуатируемых в условиях сезонных изменений напора и расхода воды. Лопасти 2 равномерно установлены в радиальных отверстиях 8 ступицы 1 при помощи примыкающих к ее наружной боковой поверхности упорных фланцев 10 и хвостовиков 12. Лопасти 2 закреплены на ступице 1 гайками 5 со стороны внутренней боковой поверхности ступицы 1. Примыкающие к внутренней боковой поверхности ступицы 1 части 13 хвостовиков 12 лопастей 2 выполнены в виде правильных многогранников. На каждой части 13 между ступицей и гайкой установлено кольцо с отверстием, идентичным по форме этой части хвостовика и с выполненными по периферии кольца радиальными пазами. Ось симметрии одного из пазов совпадает с осью симметрии одной из граней хвостовика, остальные пазы смещены относительно осей симметрии соответствующих им граней на угол, равный углу установки лопастей. В ступице жестко закреплен фиксирующий элемент, установленный с возможностью взаимодействия с одним из пазов кольца. Позволяет снизить энергетические потери за счет снижения времени переналадки лопастей при изменении параметров водотока, а также повышает надежность крепления лопастей к корпусу рабочего колеса гидротрубины и увеличивает срок ее службы за счет снижения деформации посадочных поверхностей лопастей и вибраций вала гидротурбины. 1 з.п. ф-лы, 4 ил.

| Пропеллерное колесо лопастной гидромашины | 1990 |

|

SU1795143A1 |

| Узел крепления лопастей рабочего колеса пропеллерной гидротурбины | 1987 |

|

SU1444558A1 |

| Рабочее колесо лопаточной машины | 1979 |

|

SU826068A1 |

| US 4417852 A, 1983 | |||

| КОММУТАЦИОННЫЙ ЭЛЕГАЗОВЫЙ АППАРАТ | 2011 |

|

RU2584144C2 |

Авторы

Даты

1999-03-20—Публикация

1996-12-24—Подача