Изобретение касается шламового насоса с нагнетательными цилиндрами, в частности двухцилиндрового бетононасоса.

Основополагающий принцип действия известных шламовых насосов, применяемых, в частности, для нагнетания бетона, состоит при двухцилиндровых насосах в том, что оба нагнетательных поршня в нагнетательных цилиндрах, как правило, приводятся в действие от гидравлических цилиндров таким образом, что в то время как один поршень нагнетает, другой всасывает. Попеременная работа поршней происходит в конечных положениях хода. Движение поршней синхронизировано, то есть, если гидравлический цилиндр, приводящий в действие нагнетательный цилиндр, например, со стороны поршня смазан гидравлическим маслом, то масло, вытесненное со стороны стержня поршня,выводится через мостовой трубопровод на сторону стержня поршня всасывающего нагнетательного цилиндра, так что этот цилиндр вследствие идентичных соотношений площади обоих приводных цилиндров прокладывает свой ход всасывания с той же скоростью, что и предыдущий цилиндр. Благодаря этому оба поршня в нагнетательных цилиндрах достигают своих конечных положений одновременно.

Поскольку при ходе нагнетания нагнетательный цилиндр связан с нагнетательной линией или при ходе всасывания с загрузочной воронкой, содержащей густую массу, потребовалась схема соединений, которая управляет потоком бетона между ходами поршней после достижения конца хода и реализует связь нагнетательных цилиндров с нагнетательной линией или с загрузочной воронкой.

При этом для этих и других шламовых насосов характерно то, что между нагнетательными ходами, а именно на время переключения управляющего органа нагнетание нагнетательных цилиндров останавливается. Вследствие этого нагнетание густой массы прерывается. При этом у известного шламового насоса время прерывания в соответствии со степенью наполнения, которая зависит от содержания воздуха, сопротивления потоку бетона, скоростью всасывания, а также диаметрами цилиндров, еще больше увеличивается, а именно на то время, которое необходимо нагнетательному цилиндру к началу хода нагнетания, чтобы уплотнить густую массу.

Кроме того, добавляется еще одно неприятное явление, а именно обратное течение густой массы из нагнетательной линии в цилиндр поршня во время фазы переключения заслонки бетона.

Прерывания потока нагнетания в целом действуют неблагоприятно. Фактически получается пульсирующее нагнетание, которое вызывает колебания. Эти колебания действуют особенно неблагоприятно, если шламовый насос находится на транспортном средстве и нагнетательная линия прилегает к изогнутому распределителю. Вследствие этого получается колебательная система, которая при обычных частотах хода поршней вызывает явление резонанса.

Отсюда следует требование по созданию насоса, с помощью которого может быть достигнут непрерывный поток нагнетания.

В соответствии с уровнем техники (A) уже пытались сократить или даже свести на нет прерывания нагнетания густой массы между ходами нагнетания нагнетательных цилиндров.

В одном таком уже известном предложении (US - PS 3 663 129), из которого следует изобретение, для этой цели предусмотрен компенсационный цилиндр, который во время переключения шарнирной трубы, образованной как единое полое тело, вдавливает густую массу в нагнетательную линию и во время последующего года нагнетания одного из двух нагнетательных цилиндров наполняется густой массой из нагнетательной линии. Это происходит благодаря тому, что входное отверстие компенсационного цилиндра с полым телом, служащим для управления потоком бетона, управляется таким же образом, что и отверстия нагнетательных цилиндров. Схема соединений работает с концевыми выключателями, которыми управляют поршни нагнетательных цилиндров и которые вводят ход всасывания или нагнетания компенсационного цилиндра.

Такой двухцилиндровый насос не достигает цели равномерного нагнетания бетона через линию нагнетания, поскольку при таком насосе отсутствует возможность уплотнения всасываемого бетона и в начале каждого хода поршня поток бетона приостанавливается.

Согласно другому уровню техники (B), а именно заявке DE-OS 29 09 964, известно, что управление потоком бетона можно выполнить с помощью изгиба труб, который реализован с помощью двух S-образных труб. Эти трубы располагаются в загрузочной воронке и имеют S-образную форму. Каждая труба своими отверстиями находится в постоянном контакте с подсоединением нагнетательной линии, находящимся на стороне загрузочной воронки, а другое отверстие служит в качестве входного отверстия и попеременно совпадает с входным отверстием назначенного ему нагнетательного цилиндра; причем это отверстие расположено на противоположной стороне загрузочной воронки; при этом отверстие нагнетательного цилиндра открыто в направлении загрузочной воронки и цилиндр может всасывать густую массу.

Необходимость наличия нескольких поворотных трубок для управления потоком густой массы следует из того, что прерывания нагнетания компенсируются не ходом нагнетания компенсационного цилиндра, а благодаря тому, что схема соединений управляет цилиндрами таким образом, что во время эффективного хода нагнетания нагнетательного цилиндра, сокращенного на степень наполнения, другой нагнетательный цилиндр со значительно более высокой скоростью по всему ходу всасывает густую массу, назначенная этому цилиндру заслонка поворотной трубки в первом шаге переключения закрывает своей заслонкой отверстие этого нагнетательного цилиндра, вслед за этим нагнетательный цилиндр также с повышенной скоростью выполняет частичный ход, соответствующий отсутствующему объему наполнения, и при этом уплотняет всосанную густую массу, и что назначенная заслонка поворотной трубки во второй фазе переключения достигает своего конечного положения, то есть нагнетательный цилиндр со своим предварительно уплотненным содержимым густой массы достигает состояния готовности к откачке.

При этом техническом уровне недостатками является не только значительно более высокая скорость для хода всасывания и сжатия вследствие большего времени включения из-за нескольких каналов переключения, но и требуются более высокие технические затрат из-за двух заслонок, необходимых для поворотной трубки.

Для достижения свободной от импульсов, непрерывной подачи без недостатков современного технического уровня данное изобретение исходит из нового способа рассмотрения уже известных двухцилиндровых шламовых насосов, что поясняется далее на примере известного насоса II этого вида, который не имеет ни предварительного уплотнения, ни компенсационного цилиндра. Для такого шламового насоса время эффективного хода нагнетания определяется через эффективно требуемое количество нагнетаемого бетона и через объемный коэффициент полезного действия η.

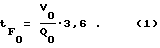

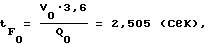

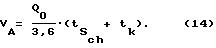

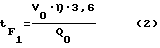

При n = 100%, то есть при полном заполнении цилиндра через всасывание, для хода нагнетания справедлива формула:

Здесь означают: время эффективного хода насоса в секундах при 100% заполнении всасыванием

время эффективного хода насоса в секундах при 100% заполнении всасыванием

Vo - полный объем нагнетательного цилиндра в дм3

Q0 - эффективно требуемое количество нагнетаемого бетона в (м3/час).

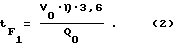

С учетом объемного коэффициента полезного действия справедлива формула:

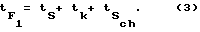

С учетом уровня техники (B) при его целевой установке на непрерывный нагнетательный поток должна быть справедлива следующая временная эквивалентность:

Здесь означают:

ts = время для хода всасывания;

tk = время для хода сжатия (уплотнения); полное время для переключения заслонок бетона и обратных гидравлических клапанов.

полное время для переключения заслонок бетона и обратных гидравлических клапанов.

Этим временам назначены:

Vo = объем, пройденный поршнем всасывающего нагнетательного цилиндра (соответствует полному объему цилиндра);

Vk = погрешность в объеме всасывания, пройденном сжимающим поршнем, согласно формуле:

Vk= V0(1 - η). (4)

Из времен прохождения поршнями для хода всасывания и сжатия и назначенных им объемов цилиндров получаются значения количеств подаваемого бетона Q

Q

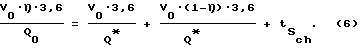

После подстановки в формулу (3) получаем

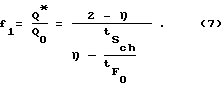

Поскольку скорость хода поршня в цилиндре пропорциональна нагнетаемому количеству, коэффициент f1 определяет, во сколько раз скорость хода поршней для всасывания и сжатия в насосе (1) согласно техническому уровню (B) должна быть больше, чем скорость хода поршня для откачки, и вычисляется как частное от деления Q* на Qo, а именно:

В практическом примере получается в предположении:

Qo = 120 (м3/час)

Vo = 83,5 (л)

η = 0,85 0,9 (сек)

0,9 (сек)

(для двух заслонок бетона и гидравлических клапанов).

для f1 значение:

f1 = 2,342.

Определенный таким образом коэффициент f1 для непрерывно нагнетающего насоса (1) согласно техническому уровню (B) является пока еще не истинной сравнительной величиной, покрывающей достоинства изобретения.

Для сравнения можно привести обычный серийный насос (II), для которого не приняты никакие мероприятия с целью достижения непрерывного нагнетания. То есть насос, у которого скорость поршня при всасывании и при откачке одинаковая, а поток транспортируемого материала во время переключения бетонной заслонки прерывается.

Если с помощью такого насоса (II) хотят достигнуть среднее эффективное количество Qo нагнетаемого материала, то во время эффективного хода нагнетания должно быть приведено нагнетаемое количество Q**, которое больше, чем Qo.

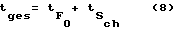

При этом получается полное время цикла откачки tges из временных интервалов  (время полного хода цилиндра) и

(время полного хода цилиндра) и  (время переключения заслонки бетона и обратных гидравлических клапанов), то есть:

(время переключения заслонки бетона и обратных гидравлических клапанов), то есть:

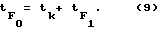

причем время  полного хода нагнетания состоит из временных интервалов tk (время уплотнения всасываемого бетона, то есть компенсации погрешности наполняемого объема) и

полного хода нагнетания состоит из временных интервалов tk (время уплотнения всасываемого бетона, то есть компенсации погрешности наполняемого объема) и  (время эффективного хода насоса согласно формуле (2)), то есть:

(время эффективного хода насоса согласно формуле (2)), то есть:

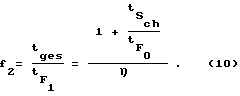

Коэффициент f2, который показывает, во сколько раз Q** у названного выше насоса (II) должен быть больше, чем Qo, равен:

Поскольку названные выше насосы (II) имеют, как правило, только одну управляющую заслонку, время переключения короче, чем у насоса (I) с несколькими заслонками.

В названном выше практическом примере в значение времени переключения следует вставить  0,5 (сек), вследствие чего для f2 получается значение величиной:

0,5 (сек), вследствие чего для f2 получается значение величиной:

f2 = 1,4113.

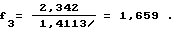

Сравнение f1 и f2 показывает, что максимальная скорость хода поршня (всасывание/сжатие) при непрерывно нагнетающем насосе (I) согласно техническому уровню (B) по сравнению со стандартным насосом (II) повышается в f3 раз согласно формуле:

f3 = f1/f2 (11)

То есть в описанном практическом примере:

Из названных выше выкладок можно видеть, что при прочих равных условиях относительно требуемого нагнетаемого количества (Qo) объема нагнетательных цилиндров (Vo) и объемного коэффициента полезного действия (η) скорость прохождения поршней определяется существенно/значительно и только временем переключения

Высокие скорости движения поршней приводят к повышенному износу нагнетательных поршней и вследствие высокого сопротивления потоку всасывания густой массы в нагнетательных цилиндрах к более высокому вакууму, что снижает степень наполнения нагнетательных цилиндров и тем самым продолжает уменьшать объемный коэффициент полезного действия.

Согласно изобретению следует, что ход нагнетания компенсационного цилиндра непосредственно следует за ходом нагнетания нагнетательного цилиндра и таким образом возникающая до сих пор в нагнетании в этой фазе предотвращается. Далее согласно изобретению за ходом нагнетания компенсационного цилиндра непосредственно следует ход нагнетания другого нагнетательного цилиндра, так что в целом больше не возникают никакие паузы в нагнетании. Изобретение гарантирует это благодаря тому, что во время хода нагнетания компенсационного цилиндра происходит переключение управляющей заслонки, включая различные гидравлические вентили, а также ход уплотнения.

В соответствии с этим для насоса (11) согласно изобретению можно провести два раздельных рассмотрения эквивалентности времени и объема, причем для сравнения с уровнем техники необходимо указать следующие данные: соответственно насосам (I) и (II)

соответственно насосам (I) и (II) согласно насосу (II) (только для одной заслонки бетона)

согласно насосу (II) (только для одной заслонки бетона)

tn может выбираться произвольно.

Благодаря первому рассмотрению эквивалентности времени и объема, которое ориентировано на фазу накачки компенсационного цилиндра, определяется объем (VA) компенсационного цилиндра.

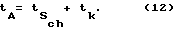

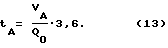

Длительность фазы накачки компенсационного цилиндра (tA) равна сумме времени включения  и времени сжатия (tk, то есть

и времени сжатия (tk, то есть

или, исходя из того требования, что количество нагнетаемого бетона должно быть равно Qo:

Объем VA компенсационного цилиндра вычисляется по формуле:

Благодаря второму рассмотрению эквивалентности времени и объема должно быть определено время прохождения или скорость прохождения поршня нагнетательных цилиндров во время хода откачки.

Объем, пройденный поршнем нагнетательного цилиндра во время эффективного хода откачки, равен:

Vp= V0·η. (15)

причем объем, отданный эффективно в нагнетательный трубопровод, уменьшен, а именно вследствие отбора компенсационного объема во время этой фазы, то есть:

VPeff= V0·η - VA . (16)

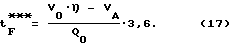

Как известно в первой части комбинации признаков, согласно данному изобретению, для компенсации уменьшения эффективного объема нагнетания откачивающего нагнетательного цилиндра происходит ускорение эффективной скорости хода поршня в этом откачивающем нагнетательном цилиндре, откуда следует нагнетаемое количество Q***, которое настолько повышено и должно быть таким, чтобы нагнетаемое количество, эффективно отданное в нагнетательный трубопровод, было равно Qo.

В функциональном уравнении для определения следующего из нагнетаемого количества Q*** времени t

и при сравнении с уравнением (2)

получается, поскольку времена и скорости и тем самым времена и нагнетаемые количества обратно пропорциональны, значение коэффициента f4:

который показывает, во сколько раз скорость прохождения поршня откачивающего нагнетательного цилиндра насоса (III) при отборе нагнетаемого материала из нагнетательного трубопровода компенсационным цилиндром больше, чем без этого отбора.

Здесь также проявляется зависимость скорости поршня, опосредованной через VA, от времени переключения

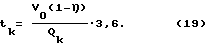

Если названный выше практический пример положить в основу для насоса (I) и насоса (II) и положить для хода сжатия насоса (III) нагнетаемое количество Qk = 1,5 • Qo, то tk вычисляется по формуле:

то есть:

tk = 0,25 (сек)

а VAсогласно уравнению (14) равно:

VA = 25 (дм3),

откуда получается значение f4:

f4 = 1,543

Относительный коэффициент увеличения f5 по сравнению с насосом (II) рассчитывается по формуле:

f5 = f4/ f2 (20)

и равен в описанном практическом примере величине:

Предшествующие выкладки показывают, что настоящим изобретением с учетом мероприятий пункта 1 формулы изобретения удалось достигнуть как желаемой непрерывности нагнетания, так и увеличения скорости поршней согласно коэффициенту f5 - 1,0933 по сравнению с техническим уровнем (насоса (I)), при котором скорость поршня увеличена в f3 = 1,659, и тем самым устранить недостатки этого технического уровня.

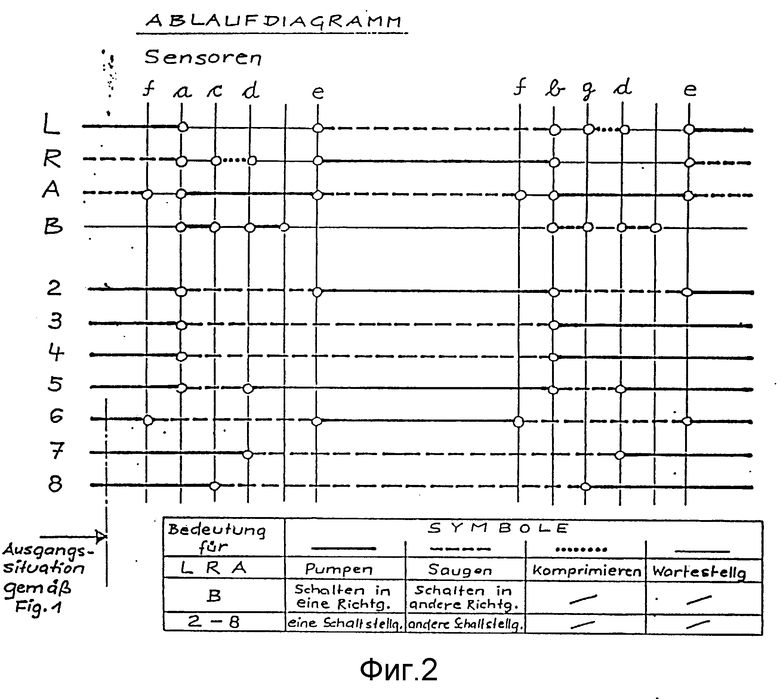

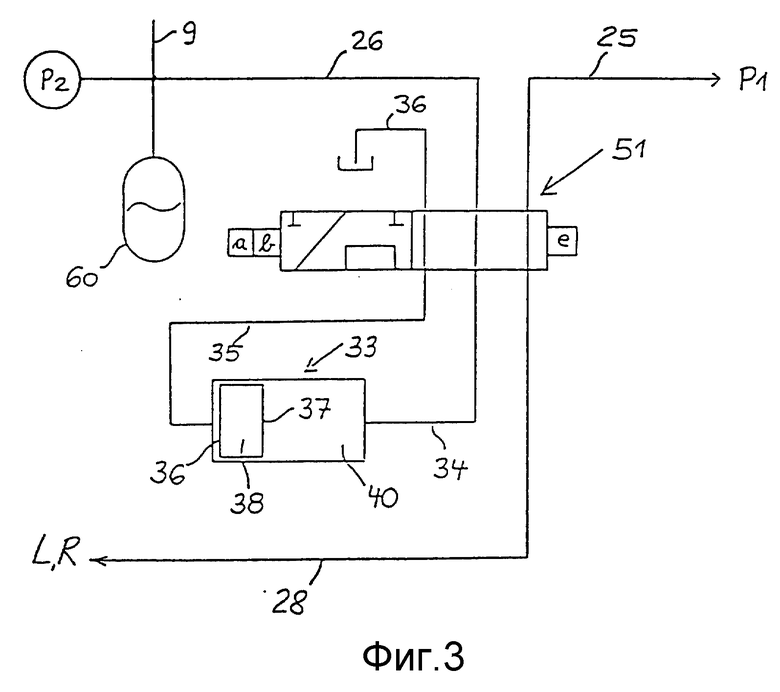

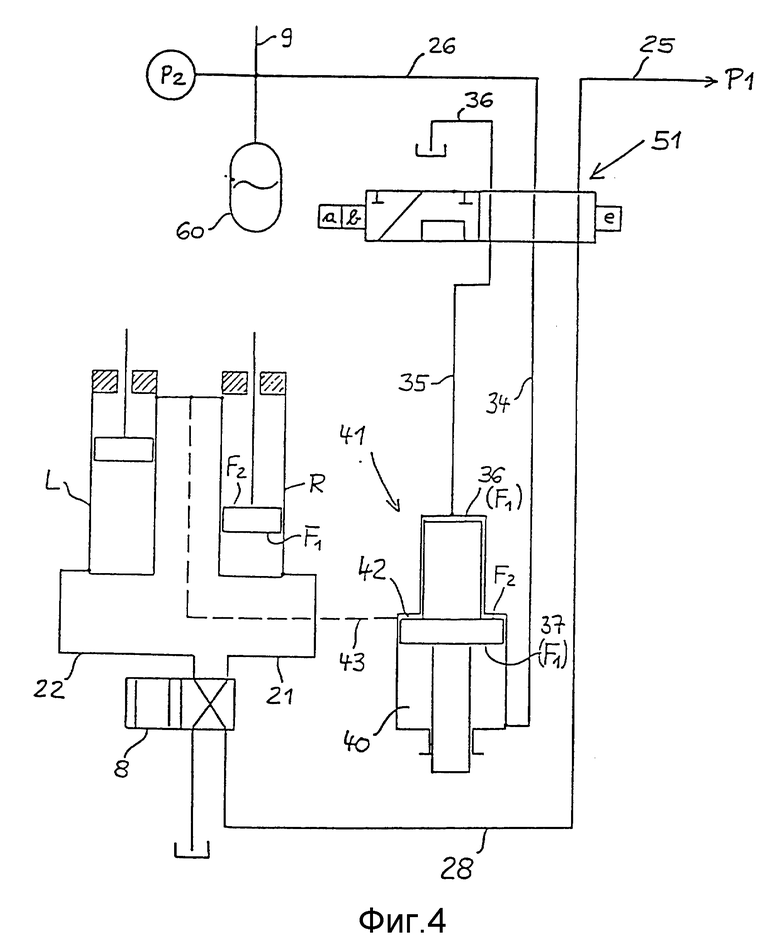

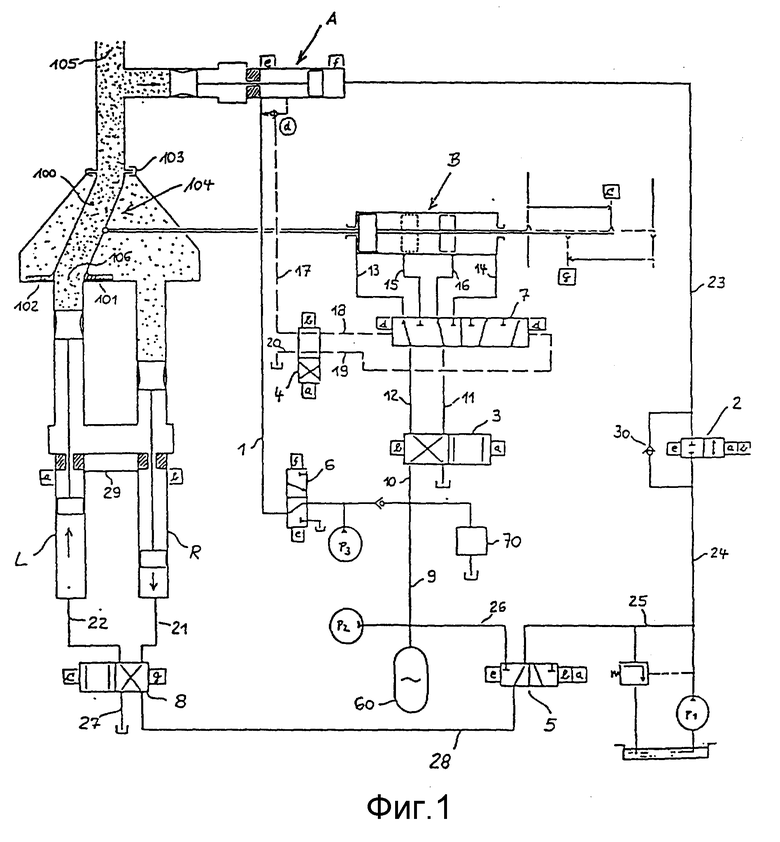

Подробности, дальнейшие признаки и другие достоинства изобретения указаны в последующем описании на основе фигур:

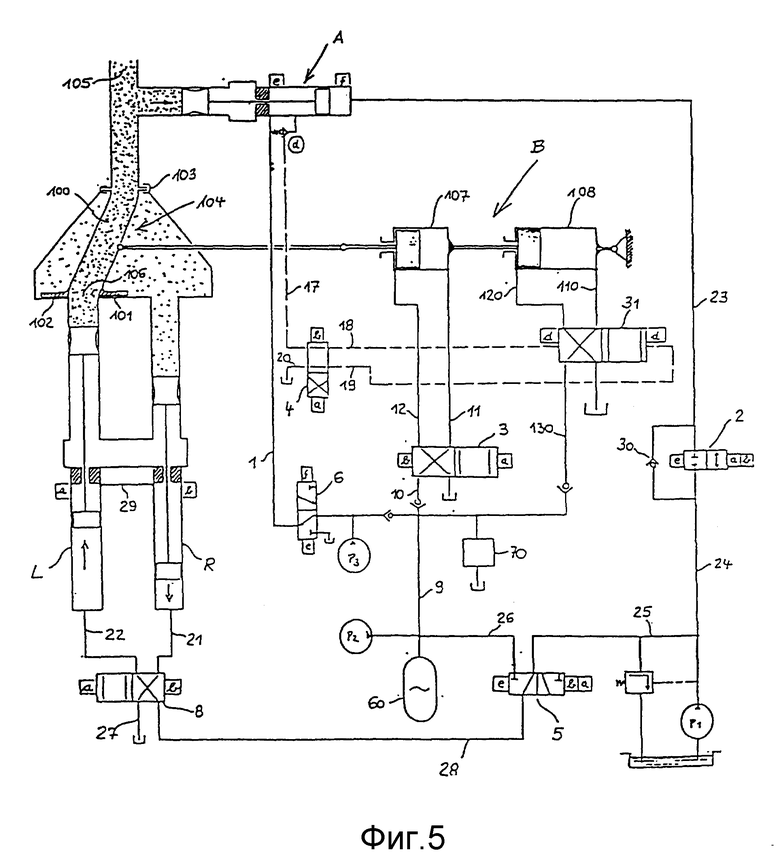

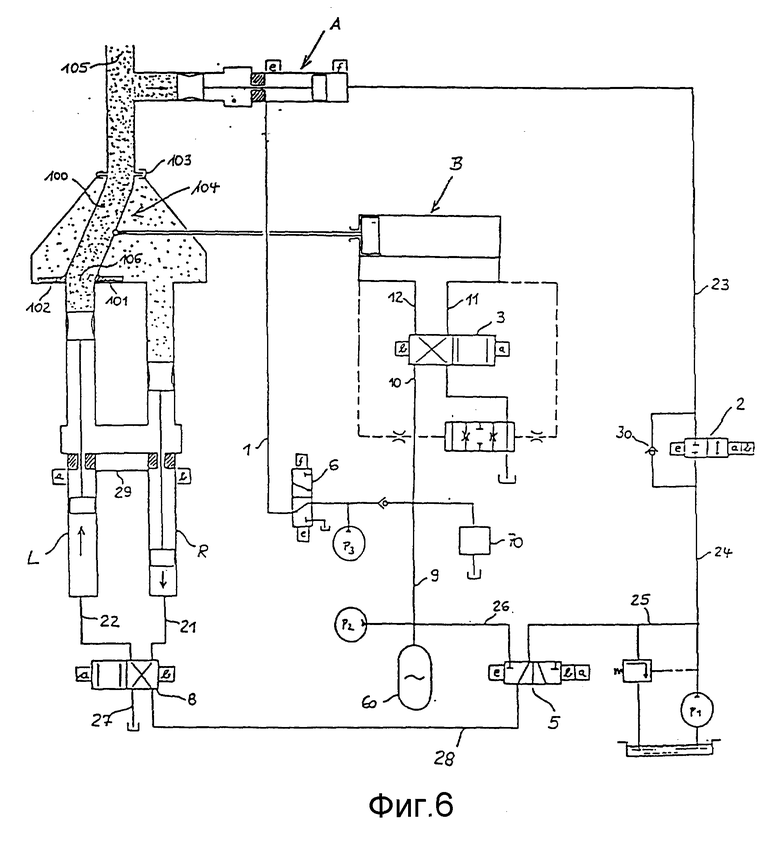

фиг. 1 - схема соединений согласно изобретению;

фиг. 2 - одна из подробностей схемы соединений;

фиг. 3 - 4 - дальнейшие подробности схемы соединений;

фиг. 5 - одна из дальнейших схем соединений в соответствии с изображением на фиг. 1;

фиг. 6 - одна из дальнейших форм исполнения в соответствии с изображением на фиг. 1 и 4.

В основу изображений на фигурах положен двухцилиндровый бетононасос. Оба нагнетательных цилиндра обозначены буквами L и R. Буквой A обозначен компенсационный цилиндр, который одним своим концом впадает в нагнетательный трубопровод 105. Нагнетательные цилиндры и компенсационный цилиндр приводятся в действие гидравлическими рабочими цилиндрами, причем буквы относятся к соответствующим устройствам нагнетательных цилиндров и приводных цилиндров. Конечные положения поршней в цилиндрах передаются схеме соединений через импульсы датчиков, которые обозначены буквами a - f. Эти датчики управляют клапанами, которые идентифицированы арабскими цифрами. Управляющие импульсы датчиков могут быть электрическими, гидравлическими, механическими или пневматическими.

Предусмотренное в изобретении управление потоком бетона происходит с помощью поворотной трубки 100, которая на противоположных сторонах своего входного отверстия имеет по одной управляющей пластинке 101 и 102 и поэтому называется управляющей заслонкой (104). Для сообщения движения служит гидравлический привод, который обобщенно обозначен буквой B. Этот привод управляется через ходовой клапан, обозначенный цифрой 3. Загрузочная воронка на своей стороне, противоположной отверстиям нагнетательных цилиндров L и R, имеет поворотный подшипник 103 для управляющей заслонки 104, а также неподвижный элемент для подсоединения насоса к трубопроводу 105 для нагнетания бетона.

Во время накачки схема соединений ускоряет приводной поршень нагнетательного цилиндра, так чтобы его нагнетательный поршень работал быстрее и тем самым больше нагнетал в этой фазе, что соответствует количеству бетона, отобранному компенсационным цилиндром A из загрузочной воронки 100. Это происходит благодаря подводу дополнительной гидравлической среды (масла). Если соотношение площадей приводного поршня компенсационного цилиндра к нагнетательному поршню компенсационного цилиндра то же, что и для нагнетательных цилиндров, то достаточно той гидравлической среды привода, которую вытесняет приводной поршень компенсационного цилиндра своей обратной стороной при откачке бетона из нагнетательного трубопровода через нагнетательный поршень выходного цилиндра.

Управляющая заслонка 104 переключается в промежутки времени между сменой положений поршней нагнетательных цилиндров R и L. В форме исполнения согласно фиг. 1 переключение происходит за два следующих друг за другом шага, в первом из которых управляющая заслонка устанавливается в среднее положение между отверстиями обоих нагнетательных цилиндров. В этом положении одна из заслоночных пластинок 101 или 102 закрывает отверстие нагнетательного цилиндра, переключенного из положения всасывания в положение нагнетания. Это позволяет поршню этого нагнетательного цилиндра проводить сжатие всосанного перед этим бетона. В конце этого хода сжатия схема соединений инициирует второй шаг переключения управляющей заслонки 104 в соответствующее конечное положение. Тем самым входное отверстие 106 управляющей заслонки 104 совпадает с отверстием нагнетающего цилиндра и предварительно уплотненный бетон вдавливается в нагнетательный трубопровод 105.

В первой форме исполнения изобретения среднее положение управляющей заслонки 104 управляется ходовым клапаном 7. При этом в среднем положении управляющее отверстие для масла закрывается, благодаря чему управляющая заслонка останавливается в среднем переключательном положении. Через некоторое время клапан 7 переключается и переходит в другое переключательное положение. Благодаря этому освобождается управляющее отверстие обратного хода на конце приводного цилиндра. Тем самым может происходить переключение управляющей заслонки в конечное положение.

В дальнейшей форме исполнения изобретения среднее переключательное положение управляющей заслонки устанавливается благодаря тому, что для привода управляющей заслонки предусмотрены два включенных друг за другом приводных цилиндра согласно фиг. 5. С помощью первого цилиндра 107 устанавливается среднее положение. Через определенный промежуток времени происходит задействование второго цилиндра 108, благодаря которому управляющая заслонка 104 достигает своего конечного положения. При этом запуск первого цилиндра 107 происходит через клапан 3, а запуск второго цилиндра 108 - через клапан 31.

При другом предпочтительном исполнении изобретения переключение управляющей заслонки происходит параллельно с ходом сжатия, что приводит к значительному уменьшению полного времени прерывания между ходами накачки нагнетательных цилиндров в соответствии с уравнением (12)  и тем самым к уменьшению рабочего объема компенсационного цилиндра и коэффициентов f4 и f5 (см. уравнения 14, 18, 20) и вследствие этого к уменьшению скорости поршня накачивающего нагнетательного цилиндра. Эта возможность следует из того, что к началу хода сжатия еще не происходит выталкивания густой массы в нагнетательный трубопровод, поскольку вначале вследствие выравнивания вакуума и воздуха еще не происходит создания давления и до этих пор управляющая заслонка быстро достигает своего среднего положения, в то время как затем в промежутке времени, в котором сжимающий нагнетательный поршень эффективно уплотняет густую массу, то есть создает давление, управляющая заслонки с большим или меньшим замедлением проходит через свою область среднего положения, пока сжатие почти закончено, и после этого управляющая заслонка снова ускоренно прокладывает остаток своего переключательного хода (фиг. 6).

и тем самым к уменьшению рабочего объема компенсационного цилиндра и коэффициентов f4 и f5 (см. уравнения 14, 18, 20) и вследствие этого к уменьшению скорости поршня накачивающего нагнетательного цилиндра. Эта возможность следует из того, что к началу хода сжатия еще не происходит выталкивания густой массы в нагнетательный трубопровод, поскольку вначале вследствие выравнивания вакуума и воздуха еще не происходит создания давления и до этих пор управляющая заслонка быстро достигает своего среднего положения, в то время как затем в промежутке времени, в котором сжимающий нагнетательный поршень эффективно уплотняет густую массу, то есть создает давление, управляющая заслонки с большим или меньшим замедлением проходит через свою область среднего положения, пока сжатие почти закончено, и после этого управляющая заслонка снова ускоренно прокладывает остаток своего переключательного хода (фиг. 6).

Исходя из практических соображений конструкции, а именно из стремления сделать компенсационный цилиндр с минимально возможными размерами, а также из соображений относительно юстировки управления в холостом ходе целесообразно ограничить ход сжатия. Степень ограничения следует из минимального объемного коэффициента полезного действия ηvol, который соответствует общему уровню знаний от текучих свойствах бетона, то есть всасываемости бетона. При значении ηvol= 0,85 покрывается подавляющая часть различных видов бетона и других густых масс.

Согласно изобретению на фиг. 3 требуемое ограничение хода сжатия происходит с цилиндром 33, в котором расположен поршень 38. Рабочий объем 40 соответствует выбранному ограничению хода сжатия. Клапан 51 управляет цилиндром таким образом, что в фазе хода сжатия клапан 51 переключается одним из датчиков a, b. Тем самым напорное масло подается из бака 60 на сторону 36 поршня 38 через трубопровод 35. Вытесненное со стороны 37 поршня масло подводится через трубопровод 34, 28 к сжимающему нагнетательному цилиндру до тех пор, пока поршень 38 не достигнет своего конечного положения. При обратном включении клапана 51 с помощью датчика масло подается из бака на сторону 37 поршня 38. Масло, вытесненное со стороны 36, стекает в бак. Тем самым поршень 38 может быть возвращен в свое исходное положение для последующего сжатия.

При форме исполнения согласно фиг. 4 предусмотрено, чтобы во время хода сжатия нагнетательного цилиндра поршень в другом нагнетательном цилиндре находился в покое, то есть еще не начиная свой ход всасывания. При этом ограничение хода сжатия происходит с многокамерным цилиндром 41. Этот цилиндр относительно ограничения хода по размерам, функции и управлению соответствует цилиндру 33 согласно фиг. 3. Но он имеет еще одну камеру 42, которая имеет такие размеры, что она по трубопроводу 43 принимает гидравлическое масло, вытесненное в мостовой трубопровод во время хода сжатия приводного цилиндра сжимающего нагнетательного цилиндра, и возвращает его снова в мост в течение следующего хода нагнетания и тем самым восстанавливает синхронизацию хода нагнетательных цилиндров.

Непрерывный поток бетона достигается благодаря тому, что для различных цилиндров L, R и A предоставляются одинаковые соотношения площадей поршней, а также одинаковые гидравлические количества для хода нагнетания. Непрерывность нагнетания бетона гарантирует гидравлический насос P1. Поэтому целесообразно предусмотреть один или несколько отдельных других приводных источников для всех других приводов клапанов или управляющих заслонок, для хода всасывания компенсационного цилиндра A и т.д. Для этого служит второй гидравлический контур, который имеет накопитель 60, подпитываемый насосом P2. Он оснащен клапаном защиты и отключения давления.

Для хода всасывания компенсационного цилиндра предусмотрен вспомогательный насос P3, который подключен таким образом, что в той фазе, в которой компенсационный цилиндр нагнетает бетон, насос P3 не отключен, а гидравлическая среда, доставленная им, через трубопровод 9 дополнительно подводится к накопителю 60.

Вместо вспомогательного насоса P3 может быть предусмотрен насос P2 большего размера в соединении с накопителем большего размера в соответствии с рабочим объемом.

Далее рекомендуется применять все гидравлические коммутационные клапаны в исполнении с минимальным временем срабатывания. При гидравлическом задействовании клапана 2 через пункт управления от датчиков (е) с помощью среды насоса P1 достигается уменьшение времени переключения до минимума путем замены клапана 2, включая обратный клапан 30, с помощью гидравлического отпираемого обратного клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЦИЛИНДРОВЫЙ ШЛАМОВЫЙ НАСОС | 1990 |

|

RU2045686C1 |

| ДВУХЦИЛИНДРОВЫЙ НАСОС ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2193110C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ПАСТООБРАЗНЫХ МАСС И НАСОСНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ПАСТООБРАЗНЫХ МАСС | 2010 |

|

RU2477813C1 |

| Поршневой бетононасос | 1978 |

|

SU712041A3 |

| Двухцилиндровый насос для вязких жидкостей | 1985 |

|

SU1496641A3 |

| ДВУХЦИЛИНДРОВЫЙ НАСОС ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2179262C2 |

| Насос для перекачивания густой массы | 1980 |

|

SU1163803A3 |

| ПОРШНЕВОЙ НАСОС ДЛЯ ПОДАЧИ ВЫСОКОПЛОТНЫХ СРЕД С ПОСТОЯННОЙ СКОРОСТЬЮ | 2004 |

|

RU2324070C2 |

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ДВУХЦИЛИНДРОВОГО НАСОСА ДЛЯ МАТЕРИАЛОВ ВЫСОКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО РАБОТЫ | 2005 |

|

RU2358154C2 |

| ГИДРАВЛИЧЕСКОЕ ЗОЛОТНИКОВОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2134363C1 |

Устройство предназначено для создания непрерывного потока бетона. Схема соединений позволяет ускорить работу привода соответствующего нагнетательного цилиндра пропорционально количеству густой массы, принятой компенсационным цилиндром, и замедляет переключение управляющей заслонки так, что одна из заслонок предназначена каждому нагнетательному цилиндру на обеих сторонах входного отверстия управляющей заслонки, величина которой соответствует площади между отверстиями нагнетательных цилиндров таким образом, что в среднем положении управляющей заслонки отверстие нагнетательных цилиндров заслонено пластинками заслонки и входное отверстие в управляющей заслонке заслонено на площади между нагнетательными цилиндрами для проведения частичного хода поршня нагнетательного цилиндра, уплотняющего всасываемый бетон. Входное отверстие управляющей заслонки закрыто поверхностью между отверстиями нагнетательных цилиндров. Позволяет создать непрерывную и ускоренную работу привода соответствующего нагнетательного цилиндра насоса. 14 з.п. ф-лы, 6 ил.

| US 3663129 A, 1972 | |||

| DE 2909964 A, 1980 | |||

| SU 931054 A, 1982 | |||

| Гидропривод бетононасоса | 1984 |

|

SU1240952A1 |

Авторы

Даты

1999-03-20—Публикация

1993-03-18—Подача