Насос для суспензий предназначен для транспортирования материалов и их смесей с консистенцией от жидкой суспензии до вязкой массы, которая предпочтительно содержит твердые частицы в различной концентрации. Примером таких смесей служит бетон, в котором твердые частицы являются частицами песка или гравия. Такие насосы перекачивают суспензию в нагнетательный трубопровод под давлением с помощью цилиндров, совершающих чередующиеся циклы всасывания и нагнетания. При этом расположенный перед цилиндрами загрузочный бункер служит для того, чтобы обеспечить всасывающий цилиндр достаточным количеством суспензии.

Большинство суспензий имеют тенденцию к затвердеванию, особенно в статичном состоянии. Это может происходить вследствие осаждения, однако при транспортировании бетона могут оказывать влияние также и другие тенденции расслоения смеси, которые могут вызывать преждевременное затвердевание бетона. Поэтому в насосе для суспензий в соответствии с изобретением загрузочный бункер оснащен мешалкой, которая, с одной стороны, обеспечивает движение суспензии и с другой стороны подает суспензию к входным отверстиям цилиндров подачи, исключая засасывание воздуха. Для этого вал мешалки расположен внутри загрузочного бункера и несет побудители, которые в общем виде выполнены в виде лопастей и создают эффект подачи смеси к отверстиям цилиндров подачи.

Для управления открыванием и закрыванием отверстий цилиндров служит трубчатый золотник, который образует конец нагнетательного трубопровода, но соединен с ним с возможностью относительного поворота. Свободный конец трубчатого золотника перемещается под действием привода между обоими отверстиями цилиндров в такт со всасывающим и нагнетательным циклами движения их поршней, так что нагнетающий цилиндр нагнетает суспензию во впускное колено трубчатого золотника, в то время как отверстие другого цилиндра свободно и он всасывает суспензию. Суспензия, поданная под давлением во впускное колено, поступает в выпускное колено трубчатого золотника и далее непосредственно передается из него в нагнетательный трубопровод.

По различным причинам, в особенности в тех случаях, когда двухцилиндровый насос для суспензий в соответствии с изобретением используется на самоходной машина в виде автобетононасоса, существует необходимость ограничить высоту загрузочного бункера. При этом для обеспечения достаточного объема желательна соответствующая большая ширина бункера, а также образование питающего лотка путем наклона по меньшей мере передней стенки бункера, которая отходит вперед в продолжение цилиндров подачи, в то время как задняя стенка отделяет загрузочный бункер от цилиндров подачи. Расположение в загрузочном бункере трубчатого золотника предусмотрено в соответствии с изобретением в двухцилиндровом насосе, обеспечивает побуждение суспензии в дополнение к действию мешалки, как только трубчатый золотник начинает свое рабочее движение.

Такие двухцилиндровые насосы для суспензий известны как бетононасосы (заявка ФРГ N 2315857). Мешалка в загрузочном бункере оснащена лопастями, которые расположены по длине вала вплоть до боковых стенок загрузочного бункера. Ведущие к цилиндрам подачи отверстия расположены между частичными окружностями, которые описывают наружно расположенные лопасти при вращении вала мешалки. Впускное колено трубчатого золотника расположено перед отверстиями цилиндров подачи в загрузочном бункере. В такой конструкции двухцилиндрового насоса для суспензий лопасти не могут подавать суспензию непосредственно к отверстиям цилиндров, чтобы исключить всасывание воздуха в цилиндр во время его цикла всасывания, так как поворотное качание впускного колена трубчатого золотника перед отверстиями цилиндров требует промежуточного расстояния между двумя лопастями на валу мешалки. Из-за этого в центральной части загрузочного бункера перед отверстиями цилиндров лопасти не оказывают желательного разрыхляющего воздействия. Вследствие этого при работе насоса в этой центральной части загрузочного бункера суспензия сгущается и в том случае, когда такой суспензией является бетон, образуется твердый свод, который мешает или вообще препятствует всасыванию бетона в цилиндры. В бетононасосах этот эффект по меньшей мере значительно снижает объемную подачу.

Известен двухцилиндровый насос для суспензий с загрузочным бункером и качаемым трубчатым золотником, который расположен в загрузочном бункере, предназначен для управления чередующимися циклами всасывающего и нагнетательного хода цилиндров подачи и оснащен впускным коленом, совершающим поворотное качание перед входными отверстиями цилиндров подачи, и выпускным коленом, поворотно соединенным с нагнетательным трубопроводом, входные отверстия цилиндров подачи расположены позади задней стенки загрузочного бункера, а выпускное колено расположено на задней стенке между ней и валом мешалки. Впускное и выпускное колена трубчатого золотника образуют L-образную конструкцию с перегибом примерно под прямым углом, которая снабжена верхней поворотной опорой и нижней поворотной опорой, так что ось поворота проходит по центральной линии выпускного колена (см. US 3929400 А, 30.12.1975).

В известном насосе выпускное колено расположено строго вертикально, а впускное колено - строго горизонтально. Это создает ряд неудобств при работе.

Технической задачей настоящего изобретения является создание удобной работы устройства.

Для этого в заявленном насосе ось выпускного колена (15) наклонена в вертикальной плоскости в сторону задней стенки (5) загрузочного бункера (2), а впускное колено (17) ориентировано вниз, при этом между коленами сохраняется угол, примерно равный 90o.

Благодаря такому конструктивному решению при функционально необходимом расположении вала мешалки, например, в центральной части загрузочного бункера по ширине лопастные побудители вала могут доходить примерно до центральной части бункера по длине. За счет этого достигается, с одной стороны, побуждение суспензии непосредственно перед входными отверстиями цилиндров подачи с предотвращением образования свода и, с другой стороны, воздействие мешалки по всей ширине загрузочного бункера.

В соответствии с предпочтительным примером выполнения изобретения трубчатый золотник имеет L-образную форму, то есть впускное и выпускное колена образуют конструкцию с изгибом труб примерно на 90o. Так как впускное колено не ограничено по своей длине, такая форма трубчатого золотника позволяет сместить отверстия цилиндров подачи назад в достаточной степени, а выпускное колено трубчатого золотника разместить между валом мешалки и задней стенкой. При этом опоры трубчатого золотника расположены таким образом, что поворотный ход переключения золотника относительно невелик.

Дальнейшее развитие этого примера выполнения состоит в том, что трубчатый золотник L-образной формы расположен с наклоном назад, так что центральная ось выпускного колена по направлению вдоль задней стенки загрузочного бункера расположена с наклоном к вертикали, в оптимальном варианте под углом около 30o. За счет этого отверстия цилиндров располагаются ниже дна загрузочного бункера. Это дает возможность уменьшить количество остатка бетона в загрузочном бункере по окончании процесса транспортирования, так как мешалка подает бетон к центру загрузочного бункера, а впускное колено трубчатого золотника благодаря его наклону направлено вниз. Дополнительное преимущество двухцилиндрового насоса для суспензий состоит в том, что после остановки процесса транспортирования в загрузочном бункере не остается подлежащей транспортированию суспензии независимо от объемной вместимости бункера. Благодаря этому при осуществлении изобретения можно посредством достаточного увеличения размеров загрузочного бункера повысить уровень заполнения бункера настолько, что при всасывании суспензии даже с высокой скоростью всасывания исключается создание полостей кавитации, через которые воздух мог бы попадать в цилиндры подачи. Таким образом, решение позволяет существенно снизить потери суспензии и облегчить очистку бункера от остатков суспензии.

Предпочтительно при осуществлении изобретения в описанном выше варианте поворотная опора трубчатого золотника, допускающая его контролируемые движения, расположена на внешней стороне задней стенки загрузочного бункера. За счет этого в отличие от известных устройств можно полностью освободить верхнее отверстие загрузочного бункера и при заданных размерах бункера уменьшить до минимума сужение загрузочного отверстия вследствие установки трубчатого золотника; за счет его L-образной формы это сужение определяется только выпускным коленом золотника.

Кроме того, отверстия цилиндров примыкают к проходному корпусу специальной конструкции, который выполнен закрытым, за исключением ведущего в загрузочный бункер отверстия. Проходной корпус окружает впускное колено трубчатого золотника и обеспечивает небольшую степень вытеснения суспензии при поворотах впускного колена трубчатого золотника. Это является желательным, так как при поворотных движениях трубчатого золотника волна за впускным коленом уже не ведет к созданию пустого пространства и за счет этого улучшается заполнение всасывающего цилиндра. Кроме того, снижается энергоемкость привода трубчатого золотника, что также является преимуществом.

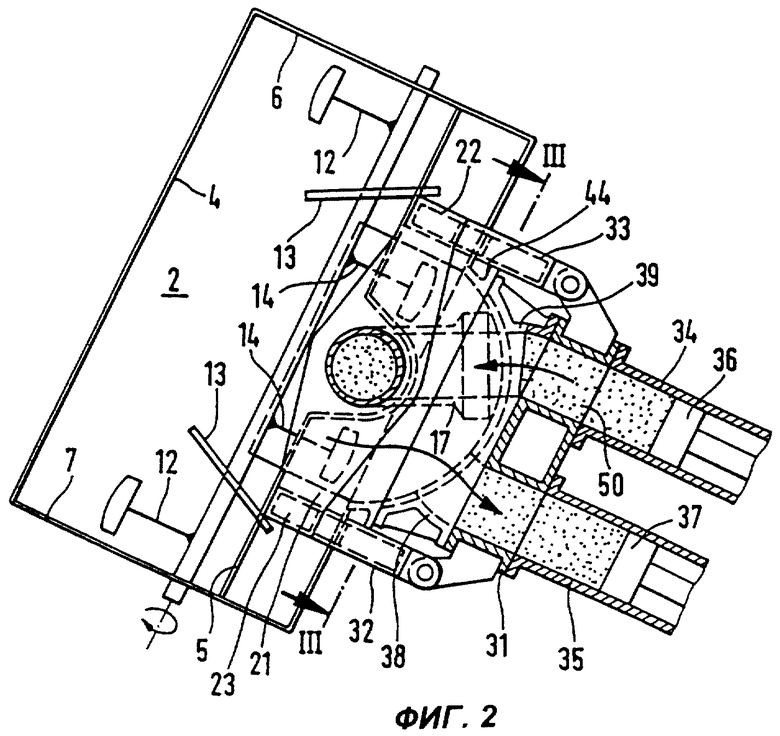

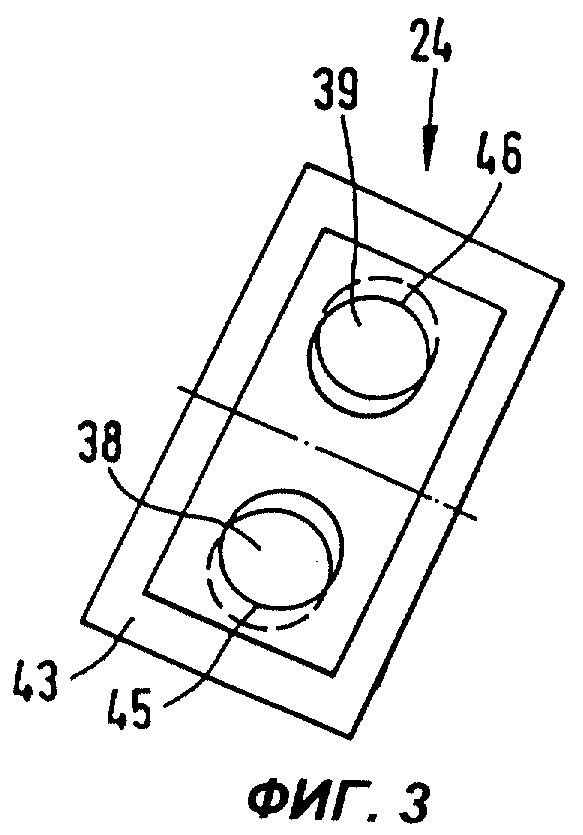

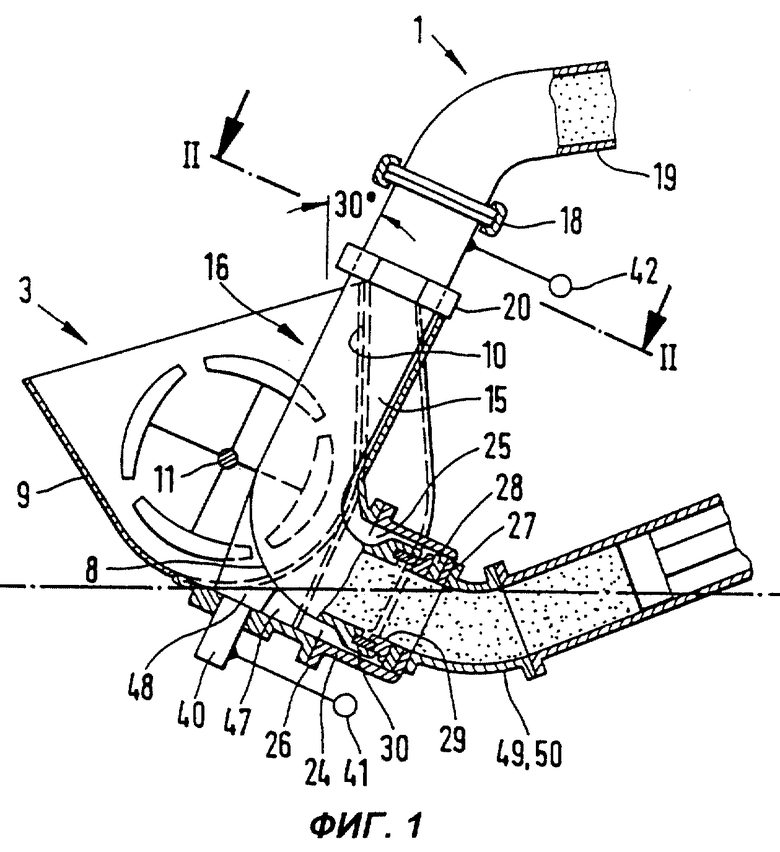

На фиг.1 изображен частичный вид насоса в разрезе, на фиг. 2 - частичный вид насоса сверху в разрезе и с частичным разрезом по линии II-II на фиг.1, на фиг. 3 изображен разрез по линии III-III на фиг. 2.

Насос 1 для суспензий снабжен загрузочным бункером 2, в который подлежащий транспортированию бетон подается сверху, например, из автобетономешалки по лотку. Загрузочный бункер имеет прямоугольное отверстие 3, более длинные параллельные стороны которого образуют переднюю и заднюю стенки 4 и 5. Боковые стенки 6, 7 загрузочного бункера выполнены по профилю с нижней дуговой частью и расходящимися сторонами 9, 10. Таким образом, загрузочный бункер 2 имеет форму открытого ковша.

Примерно посредине ширины загрузочного бункера 2 размещен вал 11 мешалки. Вал 11 оснащен побудителями, которые жестко укреплены на валу со смещением по отношению друг к другу и разнесены по длине вала. Побудители 12, 13, 14 расположены симметрично относительно продольной плоскости загрузочного бункера 2 и доходят по мере возрастания порядкового номера примерно до выпускного колена 15 трубчатого золотника 16, другое колено которого служит впускным для бетона и образует угол около 90o с выпускным коленом 15. За счет этого образован трубчатый золотник L-образной формы, который поворачивается в кольцевом поворотном шарнире 18 вокруг оси восходящего выпускного колена 15, при этом кольцевой поворотный шарнир 18 соединен с концом нагнетательного трубопровода 19. Поворотная опора 20 поддерживает трубчатый золотник 16 на траверсе 21, опирающейся своими концами 22, 23 на опорные стойки.

Проходной корпус 24, образующий проходные каналы, подсоединен своей внутренней открытой частью 25 к днищу загрузочного бункера 2 с помощью фланца 26. Корпус 24 содержит дугообразную заднюю стенку 27, кривизна которой соответствует траектории поворота впускного колена 17. На внутренней стороне задней стенки 27 установлен листовой вкладыш 28, к которому плотно прижимается конец впускного колена 17 с помощью эластичного уплотнения 30 на врезном кольце 29, которое образует сменный изнашиваемый элемент выпускного колена.

Присоединительный корпус 31, шарнирно соединенный на своих двух сторонах с опорными стойками 32 и 33, обеспечивает соединение с цилиндрами 34 и 35 подачи.

Листовой вкладыш 27 окружает оба отверстия 45 и 46, через которые цилиндры 34, 35 подачи всасывают бетон или нагнетают его через трубчатый золотник 16 в нагнетательный трубопровод 19. Эти отверстия образуют соответствующие внутренние концы двух трубчатых консолей 38 и 39, которые криволинейно отходят наружу от дугообразной задней стенки 27 проходного корпуса 24 с тем, чтобы перекрывать необходимое конструктивное поперечное расстояние между цилиндрами подачи 34, 35 со штоками 36, 37.

L-образная конструкция трубчатого золотника 16 с углом 90o между впускным коленом 17 и выпускным коленом 15 наклонена назад под углом примерно 30o к задней стенке 5 загрузочного бункера 2 и расположенным за ним цилиндрам 34, 35 подачи. При этом впускное колено 17 и окружающий его проходной корпус 24 наклонены вниз. Под открытой частью проходного корпуса 24 в загрузочном бункере 2 расположен питающий лоток 47, по которому бетон поступает к отверстиям 45, 46.

Трубчатый золотник 16 совершает поворотные качания перед отверстиями цилиндров в такт с циклами противоположно движущихся штоков 36, 37. При этом трубчатый золотник 16 поворачивается вокруг оси выпускного колена 15 в поворотной опоре 20 и в кольцевом поворотном шарнире 18 на нагнетательном трубопроводе 19. Трубчатый золотник 16 дополнительно опирается цапфой 48 своего нижнего приводного вала 40 на дно питающего лотка 47. Нижний механизм 41 привода или верхний механизм 42 привода передают мощность привода на вал 40 или на верхний конец выпускного колена 15 между опорой 20 и кольцевым поворотным шарниром 18.

Цилиндры 34, 35 подачи расположены с наклоном вверх назад к вертикали. Соединение скоса питающего лотка 47 и проходного корпуса 24 с цилиндрами подачи обеспечивается присоединительным корпусом 31, который содержит криволинейные патрубки 49, 50 и соединен с проходным корпусом 24 фланцевым соединением 43, 44.

При работе насоса бетон в загрузочном бункере 2 подается установленными под углом лопастями побудителей 12-14 мешалки от боковых сторон к центру на питающий лоток 47 перед отверстиями 45,46 работающего в режиме всасывания цилиндра 34, 35 подачи. За счет этого перед соответствующим всасывающим отверстием создается гидростатическое давление бетона выше уровня дна загрузочного бункера 2. Мешалка обеспечивает постоянное наличие перед соответствующим всасывающим отверстием достаточного количества бетона, чтобы не допускать создания пустот перед отверстиями всасывания 45 и 46. К концу операции транспортирования бетона загрузочный бункер практически полностью опорожняется, так как благодаря действию лопастей мешалки в нем не остается никаких остатков бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЦИЛИНДРОВЫЙ НАСОС ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2193110C2 |

| ПОРШНЕВОЙ НАСОС ДЛЯ ПОДАЧИ ВЫСОКОПЛОТНЫХ СРЕД С ПОСТОЯННОЙ СКОРОСТЬЮ | 2004 |

|

RU2324070C2 |

| ПОРШНЕВОЙ НАСОС ДЛЯ ПОДАЧИ ВЯЗКИХ СРЕД | 2005 |

|

RU2350781C2 |

| ШЛАМОВЫЙ НАСОС С НАГНЕТАТЕЛЬНЫМИ ЦИЛИНДРАМИ, В ЧАСТНОСТИ, ДВУХЦИЛИНДРОВЫЙ БЕТОНОНАСОС | 1993 |

|

RU2127829C1 |

| ПОРШНЕВОЙ НАСОС ДЛЯ ПОДАЧИ ПЛОТНЫХ СРЕД | 2005 |

|

RU2353802C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ПАСТООБРАЗНЫХ МАСС И НАСОСНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ПАСТООБРАЗНЫХ МАСС | 2010 |

|

RU2477813C1 |

| Насос для перекачивания густой массы | 1980 |

|

SU1163803A3 |

| Поршневой бетононасос | 1978 |

|

SU712041A3 |

| ДВУХЦИЛИНДРОВЫЙ ШЛАМОВЫЙ НАСОС | 1990 |

|

RU2045686C1 |

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ДВУХЦИЛИНДРОВОГО НАСОСА ДЛЯ МАТЕРИАЛОВ ВЫСОКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО РАБОТЫ | 2005 |

|

RU2358154C2 |

Насос предназначен для транспортирования материалов и их смесей с консистенцией от жидкой суспензии до вязкой массы, которая содержит твердые частицы. Двухцилиндровый насос для суспензий содержит загрузочный бункер для приема суспензии, мешалку с валом и трубчатым золотником, который расположен в загрузочном бункере и предназначен для управления чередующимися циклами всасывающего и нагнетательного хода цилиндров подачи. Трубчатый золотник содержит впускное колено, совершающее поворотное качание перед входными отверстиями цилиндров подачи, и выпускное колено, соединенное поворотным устройством с нагнетательным трубопроводом. Входные отверстия цилиндров подачи расположены позади задней стенки загрузочного бункера, а выпускное колено расположено между задней стенкой и валом мешалки. Впускное и выпускное колена трубчатого золотника имеют L-образную форму с перегибом примерно под прямым углом. Осевой центр выпускного колена наклонен в вертикальной плоскости в сторону задней стенки загрузочного бункера. Впускное колено L-образного угла ориентировано вниз. Создается удобная работа устройства, в бункере не остается никаких остатков бетона. 6 з.п. ф-лы, 3 ил.

| US 3929400 А, 30.12.1975 | |||

| ПОРШНЕВОЙ НАСОС | 0 |

|

SU339064A1 |

| Устройство для динамического торможения асинхронного электродвигателя | 1978 |

|

SU764074A1 |

| Система управления газодинамическойуСТАНОВКОй | 1979 |

|

SU805272A1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315857C2 |

| Система управления газодинамическойуСТАНОВКОй | 1979 |

|

SU805272A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| DE 3430193 А1, 27.02.1986. | |||

Авторы

Даты

2002-02-10—Публикация

1998-06-09—Подача